切削热的产生与切削温度的测量

第5章 切削热与切削温度

切屑 50%~86% 28%

工件 3%~9% 52.5%

刀具 10%~40% 14.5%

周围介质 1% 5%

表5-1 切屑、工件、刀具中切削热的分布

5.2 切削温度的测量方法

切削温度的测定方法很多,有热电偶法、辐射测温法等。但目前广为应 用的是热电偶法。它具有简单、可靠,使用方便的优点。 5.2.1 热电偶法 热点偶法包括自然热点偶法和人工热电偶法。 1.自然热电偶法 切削过程中,工件、刀具通常是由两种不同的金属材料组成的。在刀 具与切屑和刀具与工件接触区总存在着相当高的切削温度,称为热电偶 的热端;离接触区较远的工件与刀具处一般保持在室温状态,称为热电 偶的冷端。可用导线将工件与刀具的冷端接到仪表上,即可将切削热电 势显示和记录下来。根据事先作出热电偶的标定曲线(温度与毫伏值的 对应关系曲线),即可求得刀具与切屑和刀具与工件接触面的平均温度, 即切削温度。

(a)测量刀具前面某点的温度示意图 (b)测量工件加工面某点的温度示意图 图5-4 用人工热电偶法测量刀具和工件温度

5.2.2 辐射测温法 辐射测温法是一种非接触 式测量方法。它是利用高 温辐射能量来测量工件表 面温度的。作为测量用的 传感器有光电传感器及热 敏电阻传感器两种。如图55所示为用光电传感器测量 刀具与切屑接触面温度分 布的示意图。光电传感器 可以用锗光电二极管或硫 化铅光电池。在刀片上打 一个小的锥孔,一直通到 刀具的前面上,从切屑底 面测定辐射能,通过标定 求得切屑底面该点的温度。

5.4 影响切削温度的主要因素 切削温度的高低,取决于切削热产生的多少和散热 条件的好坏。下面分析几个主要因素对它的影响。 1.工件材料对切削温度的影响 2.切削用量对切削温度的影响 1)切削速度 2)进给量 3)背吃刀量

切削热与切削温度

( (

度左 图 ) 自 然 热 电 偶 法 测 温

度右 图 ) 人 工 热 电 偶 法 测 温

2.切削温度分布

切削温度的分布规律如下: ▲(1)刀—屑接触面摩擦大,热量不易传散,故产生的温度值最

高。 ▲(2)切削区域的最高温度点是在前面上离切削刃有一定距离的

地方,这是摩擦热沿刀面不断增加的缘故。 ▲ (3)剪切区中,在剪切面上各点的变形功大致相同,故各点处

实 验 公 式

3.刀具几何参数的影响

(1)前角增大,切削变形和摩擦均减小,产生的热量 均减少,使切削温度下降。但前角过大,楔角减小,散热 条件变差,切削温度反而升高。因此,在前角增大总会有 一个产生最低温度的最佳值。

(2)主偏角减小,使切削变形和摩擦增加,产生的切 削热增加,但主偏角减小后,因刀头体积增大,切削宽度 增大,故散热条件改善,故切削温度下降。

温度值较接近,但垂直剪切面方向的温度梯度很大。 ▲ (4)切屑底层上的温度梯度很大。 ▲ (5)工件材料塑性越大,切削温度分布越均匀;材料脆性越大,

最高温度点离刀刃越近。 ▲(6)材料导热系数越低,刀具前、后面上的温度越高。 ▲(7)切屑带走热量最多,它的平均温度高于刀具和工件上的平

均温度。

切削温度的分布

刀具的磨损达到一定数值后,磨损对切削温度的影响会 增大,随着切削温度的提高,影响就越显著,实验表明, VB≥0.4mm时,切削温度会显著增高。

金属切削加工

1.3 影响切削温度的主要因素

在切削时影响产生热量和传散热量的因素主要有:工件 材料、切削用量、刀具几何参数、刀具的磨损和切削液等。

1.工件材料 2.切削用量

工件材料的强度、硬度越高,塑 性越大,切削力就越大,产生的热 就多,切削温度就高。

切削热和切削温度的关系

切削热和切削温度的关系

切削热和切削温度的关系:

一、切削热的定义

切削热,又称切削摩擦热,是指钻、刨、扳、铣等类切削工艺过程中,各部件之间所产生的相互摩擦作用所引发的热量。

切削热主要分布在

工件前端工具口部,断层处和口角处,向外延伸到隔水层内部。

二、切削温度的影响因素

1、切削参数:切削参数包括切削速度、进刀量、刀具尺寸以及刀具结

构参数;

2、切削材料特性:材料的物理特性,如材料的硬度、弹性模量、热导

率等,决定了材料的切削热传输率;

3、工件表面状态:工件表面的光洁度或粗糙度也会因受压磨削热中的

切摩擦热而发生变化;

4、切削环境:切削环境变化会影响空气中的切削温度。

所以,切削工

艺中要仔细把握切削温度。

三、切削温度的控制

1、采用合理的切削参数:提高切削速度可以有效减少切削热,调节进刀量可以避免过多的刀具磨损和加大刀具的寿命;

2、采用合理的切削环境:在低温的切削环境中,切削热能够更快地排出,从而降低切削温度;

3、把握切削工件表面温度:切削前,可以根据工件表面温度调整切削参数,使切削温度不过高;

4、利用切削润滑液:切削时,可以使用切削润滑液,它可以对切削前端起到良好的润滑作用,减少切削温度;

5、正确使用刀具:正确使用刀具可以减少不必要的刀具消耗,从而降低切削热,减少切削温度。

四、切削温度的临界值

切削温度的临界值取决于切削材料的性能,一般情况下,普通工件的切削温度临界值一般设定为1000~3000℃,钢材切削的临界值在1500~2500℃,高硬度合金的切削温度不宜超过500℃。

如果切削温度超过了临界值,会导致工件裂痕、烧伤和工具烧毁等问题。

机械制造技术基础 第二章 第五节 切削热及切削温度

四、切削温度对切削过程的影响

1、切削温度对工件材料被切削性能的影响 切削温度较高,切削区工件材料的强度会降低;同时切削速度较高时(即

切削温度较高),应变速率增大,又会使切削区工件材料的强度增大。最终的 影响结果取决这正反两方面的主、次地位。 通常,切削温度较高,切削区工件材料的强度会降低,材料的被切削性能 好,表现为切削力有下降趋势。 2 、对刀具材料的影响 适当提高切削温度,可提高刀具材料的强度、韧性。所以,硬度高,但强 度、韧性差的刀具材料易采用较高切削速度,这样不易崩刃(如:陶瓷、金刚 石、 立方氮化硼)。 3、 对工件尺寸精度的影响 工件、刀杆受热膨胀,使切削加工后零件尺寸精度及形状精度降低,精 加工时必须注意。 4、利用切削温度自动控制切削速度或进給量。 5、也可同时用切削温度与切削力作为控制型号,控制刀具磨损。

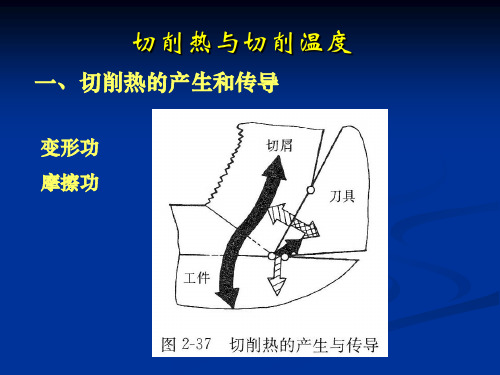

第Ⅰ变形区——切屑的弹、塑性变形功,产生的热为qs。 第Ⅱ变形区——切屑与前刀面的摩擦功,产生的热为qr 。 第Ⅲ变形区——刀具后刀面与工件的摩擦功。 2、切削热的传导 ⑴ 切削热的传导 切削塑性金属,为研究问题方便,忽略后刀面与工件摩擦产生的热,则切削热分别由刀具(qτ)、 切屑(qc)、工件(qw)及周围介质传出(比例较小忽略),具体比例如下: qc=R1. qs+R2.qr qτ=(1-R2) qr qw=(1-R1) qc 其中 :R1—剪切热传入切屑的比例 ;R2 —摩擦热传入切屑的热 。 ⑵ 影响热传导的的主要因素: ① 工件材料的导热系数↑ qc ↑、 qw ↑,则切削区的温度θ↓ ② 刀具材料导热系数↑ qτ ↑,则切削区的温度θ↓ ③ 刀、屑接触时间 ↑ 则切削区的温度θ ↑ ⑶ 影响 R1、R2大小的因素 ① R1:通常V ↑、ac ↑ R1 ↑

切削热与切削温度

2.主偏角 主偏角加大后,切削刃的工作长度缩短,切削热相对地集 中;但刀尖角减小,使散热条件变差,切削温度将上升。

目前应用较广的是自然热电偶法和人工热电偶法。

补充: 辐射温度计法:任何物体都会有红外线辐射,它表现的是物体的温度。 温度越高辐 射越大。用红外线接收器作传感器,经数字滤波放大,再函数计算,显示出数字。 热电偶法原理:把两种化学成分不同的导体的一端连接在一起,使它们的另一端处 于室温状态(称为冷端),那么,当连在一起的一端受热时(称为热端)在冷热端 之间就会产生一定的电动势,称为电势,把毫伏表或电位差计接在两导体冷端之间 便可测量出热电势的值。实验研究表明,热电势值的大小取决于两种导体材料的化 学成分及冷热端之间的温度差。当组成热电偶的两种材料一定时,经过标定可得到 热电势的值与冷热端温度差之间的关系。

• 5.1切削热的产生与传出 • 来源:切削热来源于切削层金属发生弹性、塑性变形 所产生的热及切屑与前刀面、工件与后刀面之间的摩 擦。 • 切削热产生于三个变形区,切削过程中三个变形区内 产生切削热的根本原因是,切削过程中变形与摩擦所 消耗的功,绝大部分转化为切削热。

• • •

•

•

•

假定主运动所消耗的功全部转化为热能,则单位时间内产生的切削热: Pc = Fcνc Pc—每秒钟内产生的切削热 Fc—主切削力 νc—切削速度 切削热由切屑、工件、刀具及周围介质传导出去。 影响散热主要因素: ⑴工件材料的导热性能 工件材料的导热系数高,由切屑和工件散出的 热就多,切削区温度就较低,刀具寿命提高;但工件温升快,易引起工 件热变形(铜和铝)。工件材料的导热系数小,切削热不易从工件方面 散出,加剧刀具磨损(不锈钢)。 ⑵刀具材料的导热性能 刀具材料的导热系数高,切削热易从刀具散出, 降低了切削区温度,有利于刀具寿命的提高(YG类硬质合金)。 ⑶周围介质 采用冷却性能好的切削液及采用高效冷却方式能传导出较 多的切削热,切削区温度就较低。采用喷雾冷却法使切削液雾化后汽化, 将能吸收更多的切削热,使切削温度降低。 ⑷切屑与刀具的接触时间 外圆车削时,切屑形成后迅速脱离车刀而落 入机床的容屑盘中,切屑传给刀具的热量相对较少;钻削或其它半封闭 式容屑的加工,切屑形成后仍与刀具相接触,传导给刀具的热相对较多。

切削热与切削温度分析

二、温度分布(温度பைடு நூலகம்)

工件:低碳钢;刀具前角30度,后角7度; 切削用量:Vc=22.8mm/min,厚度为0.6mm;干切削。

二、温度分布(温度场)

三、影响切削温度的主要因素

(1)切削用量的影响 ----切削速度

随着切削速度 的提高,切削层金 属塑性变形产生的 热量来不及传到工 件与刀具就被切屑 带走了,因此VC提 高1倍,切削温度 仅增加20~33%。

问题:看图说明前角和主偏角对T的影响

四、切削温度对工件、刀具和切削过程的影响

1. 切削温度对工件材料强度和切削力的影响 2. 切削温度对刀具材料的影响 3. 切削温度对工件尺寸精度的影响 4. 利用切削温度自动控制切削速度和进给量 5. 利用切削温度与切削力控制刀具磨损

三、影响切削温度的主要因素

(1)切削用量的影响 ----进给量f

f 增大,使切 屑的平均变形减少 切屑与前刀面的接 触区长度增加,改 善了散热条件。因 此 , f 提高一倍, 切削温度仅提高10

三、影响切削温度的主要因素

(1)切削用量的影响 ----背吃刀量ap

ap增大,产生的 热量成倍增加。但 是刀刃的工作长度 也增加一倍,大大 改善了散热条件因 此, ap提高一倍切 削温度仅提高3%

(2)刀具几何参数的影响 ----主偏角

主偏角减小时,致使 切削宽度增大,刀 尖角增大,刀具散 热条件改善,有利 于降低切削温度。

三、影响切削温度的主要因素

■ (3)工件材料的影响

工件材料的强度、硬 度越高,切削力越大,切 削时消耗的功也越多,产 生的切削热也越多,切削 温度也就越高。

三、影响切削温度的主要因素

切削热和切削温度

切削热和切削温度切削过程中产生的切削热对刀具磨损和刀具寿命具有重要影响,切削热还会使工件和刀具产生变形、残余应力而影响加工精度和表面质量。

一、切削热的产生与传导切削热来源于两个方面,一是切削层金属发生弹性和塑性变形所消耗的能量转换为热能;二是切屑与前刀面、工件与后刀面间产生的摩擦热。

切削过程中的三个变形区就是三个发热区域。

切削过程中所消耗能量的98%~99%都将转化为切削热。

切削热由切屑、工件、刀具及四周的介质(空气,切削液)向外传导。

影响散热的主要因素是:(1)工件材料的导热系数工件材料的导热系数高,由切屑和工件传导出去的热量增多,切削区温度就低。

工件材料导热系数低,切削热传导慢,切削区温度就高,刀具磨损就快。

(2)刀具材料的导热系数刀具材料的导热系数高,切削区的热量向刀具内部传导快,可以降低切削区的温度。

(3)四周介质采纳冷却性能好的切削液能有效地降低切削区的温度。

车削加工时产生的切削热多数被切屑带走,切削速度越高,切削厚度越大,切屑带走的热量越多;传给工件的热量次之,约为30%;传给刀具的热量更少,一般不超过5%。

钻削时,由于切屑不易从孔中排出,故被切屑带走的热量相对较少,只有30%左右,约有50%的热量被工件汲取。

二、切削温度的测量测量切削温度的方法许多,有热电偶法、辐射热计法、热敏电阻法等。

目前常用的是热电偶法,它简洁、牢靠、使用便利。

1. 自然热电偶法;2. 人工热电偶法。

三、影响切削温度的主要因素1.切削用量对切削温度的影响、、增大,单位时间内材料的切除量增加,切削热增多,切削温度将随之上升。

但、和对切削温度的影响程度不同,切削速度对切削温度的影响最为显著,次之,最小,缘由是:增大,前刀面的摩擦热来不及向切屑和刀具内部传导,所以对切削温度影响最大;增大,切屑变厚,切屑的热容量增大,由切屑带走的热量增多,所以对切削温度的影响不如显著;增大,刀刃工作长度增大,散热条件改善,故对切削温度的影响相对较小。

切削热与切削温度

3. 刀具磨损原因 高速钢刀具) (1)磨粒磨损 (高速钢刀具) ) 切屑、工件的硬度虽然低于刀具的硬度, 切屑、工件的硬度虽然低于刀具的硬度,但其结 构中经常含有一些硬度极高的微小的硬质点, 构中经常含有一些硬度极高的微小的硬质点,能在 刀具表面刻划出沟纹,这就是磨粒磨损。 刀具表面刻划出沟纹,这就是磨粒磨损。 硬质点有碳化物(如 硬质点有碳化物 如Fe3C、TiC、VC等)、氮化物 、 、 等、 (如TiN、Si3N4等)、氧化物 如Si02、A12O3等)和金 如 、 、氧化物(如 和金 属间化合物。 属间化合物。

氧化磨损: 氧化磨损: 空气不易进入刀—屑接触区。氧化磨损最容易在主、 空气不易进入刀 屑接触区。氧化磨损最容易在主、 屑接触区 副切削刃的工作边界处形成,在这里划出较深的沟槽, 副切削刃的工作边界处形成,在这里划出较深的沟槽, 造成“边界磨损” 造成“边界磨损”。

温度对磨损的影响

(3)刀具角度的影响 γo ↑ → θ ↓ ; γo ↑ ↑ → θ ↑ 切削热集中↑ 散热↓→ κr ↑ → bD ↓ → 切削热集中↑ → 散热↓→ θ ↑

(4)刀具磨损的影响:刀钝以后,摩擦加剧 )刀具磨损的影响:刀钝以后, 的影响: (5)切削液的影响:冷却效果明显 )切削液的影响 切削液的作用: 切削液的作用: (1)冷却作用 )冷却作用 (2)润滑作用 )润滑作用 (3)清洗作用 )清洗作用 (4)防锈作用 )防锈作用

五、切削温度对工件、刀具和切削过程的影响 切削温度对工件、 1. 切削温度对工件材料强度和切削力的影响 2. 切削温度对刀具材料的影响 3. 切削温度对工件尺寸精度的影响 4. 利用切削温度自动控制切削速度和进给量 5. 利用切削温度与切削力控制刀具磨损

刀具磨损与刀具寿命

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切削热的产生与切削温度的测量

切削热和由此产生的切削温度是金属切削过程中的一个重要物理现象。

大量的切削热使切削区域的温度升高,直接影响刀具的磨损和寿命,并影响工件的加工精度和表面质量。

切削温度也可作为自动化生产中监控因素,所以研究切削热和切削温度变化规律对生产时间有重要的意义。

(一)切削热的产生和传出被切金属层在刀具的作用下发生弹性变形和塑性变形,这是切削热的一个来源。

同时,切屑与前刀面、工件与后刀面间消耗的摩擦功也将转化为热能,这是切削热的又一个来源

(见图1)。

如果忽略后刀面上的摩擦功和进给运动所消耗的功,并假定主运动所消耗的功全部转化为热能,则单位时间内产生的切削热可算出:

Qc=Fzvc

式中Qc--每秒钟内产生的切削热,单位为J/s ;

Fz--主切削力,单位为N;

vc--切削速度,单位为m/s。

图1 切削热的产生和传出

(二)切削温度及其测量方法

切削温度一般是指刀具与工件接触区域的平均温度。

切削温度测量的方法很多,如图2所示。

目前比较常用的测量切削温度的方法是热电偶法和光热辐射法。

下面将分别进行阐述。

t 红外线F 板彳成胶片[法

r 热敏顔料法

热緻电饱达 域热计法

I 金属纽飙观察法

图2 切削温度的测量方法

1. 热电偶法

热电偶法又分为自然热电偶法和人工热电偶法(见表

1)。

表1

自然热电偶与人工热电偶比较

切別臥度测宦法

「单牟刀法

r fl 然热电偶法

「热电侧法*

I 人工热砸偶法

'插入匸件法

『福射热计法

PhS 电池法

锯光电二极仰法

图3 自然热电偶法测温示意图

1.铜顶尖2•铜销3.车床主轴尾部4.工件5.刀具

图4 人工热电偶法测温示意图

a)测前刀面温度b)测工件温度

要想知道前刀面上的温度,还需应用传热学的原理和公式进行推算。

应用人工热电偶法测温,并辅以传热学计算所得到的刀具、切屑和工件的切削温度分布情况(见图5)。

图5 切削温度的分布

a )刀具、工件和切屑中温度分布

b )刀具前刀面上温度分布 加工条件:刀具 YT20 vc=600m/min 加工条件:工件 30Mn4 ap=3mm f=0.25mm/r

由图5可以看出切削温度的分布规律:

(1) 前刀面上温度最高处并不在切削刃口处,而在离刃口有一定距离的位置,工件材料 塑性越大,距离刃口越远,反之越近。

这是因为热量沿前刀面有个积累过程,这也是刀具磨 损严重之处;

(2) 切屑底层的温度梯度最大,说明摩擦热集中在切屑底层与前刀面接触处。

2. 光热辐射法

除了热电偶测温法,采用观察刀具或零件切削前后金相组织变化的方法也能判定切削温 度,但这两种方法并不直观,而且观察和分析的工作量较大。

近来也更多的是使用红外线测 温仪或光能电池测量切削温度。

热像仪就是利用红外线原理来测量切削温度的,它是通过非 接触探测红外热量,并将其转换生成热图像和温度值,进而显示在显示器上,并可以对温度 值进行计算的一种检测设备。

如图6是用热像仪测温的现场演示图。

图1-30是利用热像仪的 配套软件采集到的切削温度场图,软件可以将切削过程以红外影像采集下来,在确定准确的 发射率情况下,设定播放速度,调节播放位置,对采集切削过程的温度分布进行测量和绘制。

b)

a)

至切削刃81^7mm

图7 测得温度场图

3. 切屑颜色与切削温度的关系

在生产实践中,可以通过切削加工时切屑的颜色来判断刀尖部位的大致温度。

以车削碳 素结构钢为例,随着切削温度的提高,切屑颜色变化过程顺序为:银白色一黄白色一金黄色 -紫色一浅蓝色-深蓝色。

其中,银白色切屑反映的切削温度约为 200 r 左右,金黄色切屑 反映的切削温度约400C 左右,深蓝色切屑反映的切削温度约 600C 左右。

(三)影响切削温度的主要因素 1. 工件材料

工件材料的强度、硬度越高,切削时消耗的功就越多,产生的切削热越多,切削温度就 越高。

工件材料的热导率越大,通过切屑和工件传出的热量越多,切削温度下降越快。

2. 刀具几何参数

BWM»[ « uf

( --- ) ----------- )— r^iA

图6 用热像仪现场测温

lr Mi ff

A^WI I M

十

1

前角增大,切削变形减小,产生的热量少,切削温度降低;但过大的前角会减少散热体 积,当前角大于20° ~25°时,前角对切削温度的影响减少。

主偏角减小,使切削宽度增大, 散热面积增加,切削温度下降,如图 8、图9所示。

8 前角对切削温度的影响

图9 主偏角对切屑温度的影响

3. 切削用量

对切削温度影响最大的切削用量是切削速度,其次是进给量,而背吃刀量的影响最小,

这是因为当切削速度vc 增加时,单位时间内参与变形的金属量增加而使消耗的功率增大, 切 削温度升高;当f 增加时,切屑变厚,由切屑带走的热量增多,故切削温度上升不甚明显; 当ap 增加时,产生的热量和散热面积同时增大,故对切削温度的影响也小,如图 10

所示。

600

50()

400

3

°°20a 3Cf

45° MT 75*

主偏角妣

1

图10 切削用量对切削温度的影响

a )切削速度的影响

b )进给量的影响

c )背吃刀量的影响

4. 其他因素

刀具后刀面磨损量增大时,加剧了刀具与工件间的摩擦,使切削温度升高,切削速度越 高,刀具磨损对切削温度的影响就越显著(见图 11)。

浇注切削液对降低切削温度、减少刀 具磨损和提高已加工表面质量有明显的效果。

切削液的润滑作用可以减少摩擦,减小切削热 的产生。

图11

不同切削速度下后刀面磨损与切削温度的关系

a)

[2W ~

1000 -咖

70fl

二 □

=

4-

1

1 ■

4 '

5召

20 W 40

60 韻 100 150 300

^?1fn in in)

r

二二

b)。