五金行业电镀发黑不良客诉案例分析8D报告样例

投诉回复优秀8D报告范本

在外观检查项目中:增加“检查磁体脏污项目--判定为NG”,并

3 对相关外观检查员进行培训,并将培训效果纳入“绩效考核项目” 。

备 注

磁体脏污不良(NG)

责任人 ** ** **

实施日期 计划完成日期 2010/10/17 2010/10/20 2010/10/17 2010/10/20 2010/10/17 2010/10/21

121

外观OK样品5#

122

磁体脏污不良品6#

120

磁体脏污不良品7#

122

磁体脏污不良品8#

120

磁体脏污不良品9#

118

磁体脏污不良品10#

119

贵

司 ②. 由

直流电阻RDC(Ω) 0.06Max. 0.018 0.019 0.018 0.018 0.019 0.018 0.018 0.019 0.018 0.018

三个互相垂直的方向上各振动20分钟(共1小时)。

外观OK样品和 磁体脏污不良

品各50PCS

产品外观无开裂 现象,电性OK

4、实验后在显微镜下检查产品外观和测试电性。

跌落实验

1、将元件焊接在PCB基板上。

外观OK样品和

2、将PCB板从100cm高度自由跌落在水泥地面上,跌落10次。 磁体脏污不良

3、实验后在显微镜下检查产品外观和测试电性。

6/6

品各50PCS

产品外观无开裂 现象,电性OK

4

④

为

实验项目

实验方法

实验数量

实验结果

1、将元件焊接PCB基板上。

贴片回流焊实 2、把PCB板放进回流焊炉进行回流焊实验。

验

4、实验后在显微镜下检查产品外观和测试电性。

五金行业8D问题分析改善报告英文模板

Complete实际时间

Safe Lot Number改进后交货批: D6 - Preventive Actions预防措施 - (Define actions being taken to prevent this from happening on similar products and processes)

Responsible责任人

Target计划完成时间

Complete实际时间

D7 - Verification验证 - (Define how you verified the problem won't reoccur)

D8 - Document Closed文件化关闭

Signed: Title:

e-mail address:

Part Number料号: Part Name品名: Customer客户: Complaint No.客诉编号: Lot No批号

D2 - Team Members小组成员 (People assigned to work on this problem)

D3- Containment'临时措施

Responsible责任人

Target计划时间 Complete实际时间

D5 - Corrective Actions - (Define actions being taken to correct this specific problem)纠正措施

Responsible责任人

Target计划完成时间

Location of Stock库存

Quantity数量

D4a - Potential Root Causes - (List all causes considered)潜在原因

副本8D报告(1)

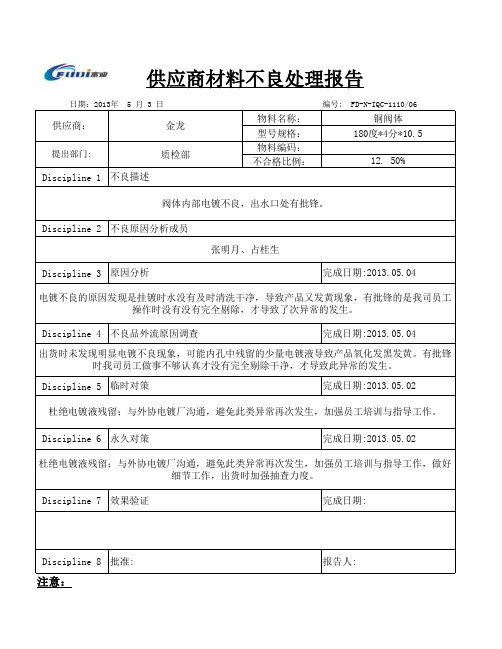

物料名称:型号规格:物料编码:

不合格比例:Discipline 1Discipline 2Discipline 3Discipline 4Discipline 5Discipline 6Discipline 7Discipline 8注意:

1、2~6项由供应商填写,并请务必在收到此处理单后三日内回复;

2、请以此处理单格式回复,內容很多可另附页面,但须填具上述項目;批准:报告人:供应商:

提出部门:金龙质检部杜绝电镀液残留;与外协电镀厂沟通,避免此类异常再次发生,加强员工培训与指导工作。

永久对策完成日期:2013.05.02杜绝电镀液残留;与外协电镀厂沟通,避免此类异常再次发生,加强员工培训与指导工作,做好

细节工作,出货时加强抽查力度。

效果验证完成日期:电镀不良的原因发现是挂镀时水没有及时清洗干净,导致产品又发黄现象,有批锋的是我司员工

操作时没有没有完全剔除,才导致了次异常的发生。

不良品外流原因调查完成日期:2013.05.04出货时未发现明显电镀不良现象,可能内孔中残留的少量电镀液导致产品氧化发黑发黄。

有批锋

时我司员工做事不够认真才没有完全剔除干净,才导致此异常的发生。

临时对策完成日期:2013.05.0212. 50%

不良描述

阀体内部电镀不良,出水口处有批锋。

不良原因分析成员

张明月、占桂生

原因分析完成日期:2013.05.04 供应商材料不良处理报告

日期:2013年 5 月 3 日编号: FD-N-IQC-1110/06铜阀体180度*4分*10.5。

车载天线8D报告 发牙电镀不良

2.外观全检增加范围板控制,避免误判而流出。

核准

审核

填表

表单编号:

客户投诉处理单NO:

客户名称

料号

品名

车载天线

订单编号

客诉数量

1680PCS

客诉日期

问题叙述:

1.钉凸;

2.滑牙;

3.电镀不良;

4.螺套锁紧后螺套脱落与转接头配装螺套脱落;

库存品、在制品确认及处理方案:

1.客户不良品到现场确外观范围全检确认OK;

2.仓库未有库存品,无在制品;

异常产生原因分析:

1.螺丝外帽厚度偏高,倒角位偏浅,实配组装螺丝锁紧后,螺帽凸出本体表面;

2.攻牙时未夹紧螺套,螺套内螺牙攻牙时螺套空转,丝攻未与内壁接触到位,致攻牙不足,内螺牙ቤተ መጻሕፍቲ ባይዱ攻

两圈螺牙,导致对锁时滑牙不良;

3.小本体内孔持电处挂具印致电镀不良;

4.测试手法有误,螺套扭到位后受最大力顶死卡位,再一进一退挤出卡环,挤伤卡位倒沟致掉头。

永久性改善对策:

1.要求锌合金来料倒角位必须按图纸上限值管控,避免因深度偏浅与螺帽配套不良;

2.攻牙时,必须夹紧螺套,锁紧定位螺丝,避免松动不良,可避免攻牙不足及漏攻牙不良产生;

2.要求供应商更改挂具结构,按我司产品订做挂具,避免挂具印明显致外观不良;

3.统一测及取出手法,避免挤出卡环不良。

担当:完成日期:

措施生效核实:

1.按上述改善方案连续追踪3批次出货产品,验证对策有效性。

再发生预防措施:

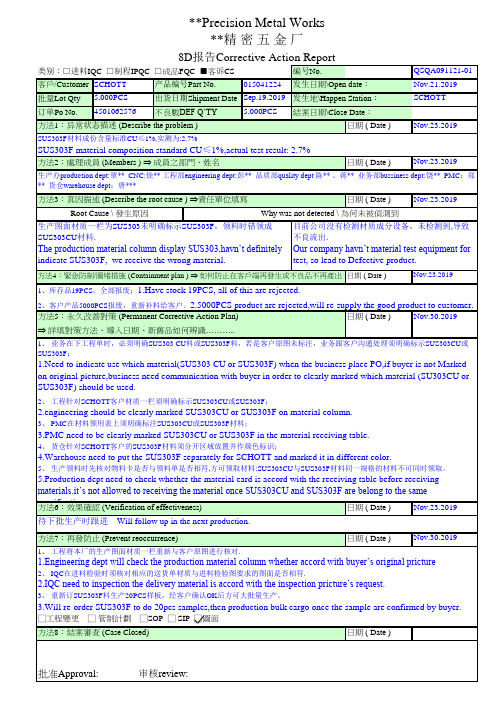

五金厂8D报告范例(中英文)

3.Will re-order SUS303F to do 20pcs samples,then production bulk cargo once the sample are confirmed by buyer.

3.PMC need to be clearly marked SUS303CU or SUS303F in the material receiving table.

4、 货仓针对SCHOTT客户的SUS303F材料须分开区域放置并作颜色标识;

4.Warehouse need to put the SUS303F separately for SCHOTT and marked it in different color.

日期 ( Date )

Nov.23.2019

Root Cause \ 發生原因

Why was not detected \ 為何未被偵測到

生产图面材质一栏为SUS303未明确标示SUS303F,领料时错领成 SUS303CU材料.

The production material column display SUS303,havn’t definitely indicate SUS303F, we receive the wrong material.

方法5:永久改善對策 (Permanent Corrective Action Plan)

日期 ( Date )

Nov.30.2019

詳填對策方法、導入日期、新舊品如何辨識………..

1、 业务在下工程单时,必须明确SUS303 CU料或SUS303F料,若是客户原图未标注,业务跟客户沟通处理须明确标示SUS303CU或 SUS303F;

车载天线8D报告 案例(发牙电镀不良)

1.要求锌合金来料倒角位必须按图纸上限值管控,避免因深度偏浅与螺帽配套不良;

2.攻牙时,必须夹紧螺套,锁紧定位螺丝,避免松动不良,可避免攻牙不足及漏攻牙不良产生;

2.要求供应商更改挂具结构,按我司产品订做挂具,避免挂具印明显致外观不良;

3.统一测及取出手法,避免挤出卡环不良。

担当:完成日期:

措施生效核实:

1.按上述改善方案连续追踪3批次出货产品,验证对策有效性。

再发生预防措施:

1.制程IPQC按以上改善方案执行首检,巡检,抽检重点控制,并纳入相应检验报告中;

2.外观全检增加范围板控制,避免误判而流出。

核准

审核

填表

表单编号:HX-QR-083A

客户投诉处理单NO:

客户名称

料号

100119618

品名

车载天线

订单编号

客诉数量

1680PCS

客诉日期

问题叙述:

1.钉凸;

2.滑牙;

3.电镀不良;

4.螺套锁紧后螺套脱落与转接头配装螺套脱落;

库存品、在制品确认及处理方案:

1.客户不良品到现场确外观范围全检确认OK;

2.仓库未有库存品,无在制品;

异常产生原因分析:

1.螺丝外帽厚度偏高,倒角位偏浅,实配组装螺丝锁紧后,螺帽凸出本体表面;

2.攻牙时未夹紧螺套,螺套内螺牙攻牙时螺套空转,丝攻未与内壁接触到位,致攻牙不足,内螺牙少攻

两圈螺牙,导致对锁时滑牙不良;

3.小本体内孔持电处挂具印致电镀不良;

4.测试手法有误卡环,挤伤卡位倒沟致掉头。

五金头氧化不良8D 报告实例样板

品名线材料号收料编号样本数1 不 良 率收料日期2019/10/25日期:2019/10/25日期:2019-10-25日期:2019-10-25日期:2019-10-25日期:2019-10-25日期:2019/10/25日期:2019/10/25□后续来□后续来□后续来□结案者:结案日期:DISCIPLINE 8 CONGRATULATION(结尾祝词)感谢贵司对我司一如既往的支持与帮助,在今后的品质工作中更加努力.本材料属间隔时间较长(超过一个月)之物料,后续来料一批无相同缺陷,已改善,本SCAR结案报告要求,相关的改善措施必须量化作业方式,不允许对措施管控出形容词等敷衍类语句回复改善对策。

VQA填写栏VQA结案栏1.现针对此库存品氧化异常,我司业务与贵司采购沟通,后续下定单生产时尽量控制之一月内安排出完,预防因大量库存积压造成氧化异常对发生。

2.现已经将客户的最新判断标准纳入制程管控,并将此次客户抱怨外观异常,在早会时对作业员/检验员进行进行宣导,预防再次流出(现已完成)。

DISCIPLINE 6 VERUFICATION OF EFFECTIVENES(有效的确认) 责任人:因此款我司制程暂未安排订单生产,待后续订单生产时,将连续三批追踪确认其改善状况。

DISCIPLINE 7 PREVENT RECURRENCE(预防再发生)将不良图片做成<<质量通知单>>,并订于<制造规格>后,对作业员进行岗前倡导,供后续每批生产作业员了解客户反映状况,制程生产作重点确认.1.客户端产品:我已司安排人员返工处理,不良品换货处理.2.此款我司暂无库存品.3.我司制程:暂未安排订单生产.ISCIPLINE 4 DESCRIBE THE ROOT CAUSE(根本原因描述)责任人:1.从客户提供的不良图片上看目视分析,不良为USB铁壳表面有明显氧化异常,经调查因客户提前大量下单催生产赶交期,未及时安排出货导致我司库存挤压时间过长,造成部分产品有氧化异常。

五金行业电镀不良客诉案例分析8D报告样板

效果确认 Car Verification

品质部确认

第三批 third batch

第四批 fourth batch

第五批 fifth batch

综合以上改善对策及执行, (1)在生产过程中加强巡检力度,及时发现如有不符合上述生产要求的情况,立即停止生产。 (2)改善品将按约定给贵司品质部门确认,外箱标示改善品+检测报告及实验报告+日期,确认后,良品将按约定寄往贵处确认。 (3)出货前加强检查环节,发现产品异常状况需及时进行内部处理,防止不良品流出;

9

D7: 预防措施

预防对策

1、水平展开对应机种。

2、2出货前加强检查环节, 发现产品异常状况需及时进 行内部处理,防止不良品流 出。 3、在生产过程中加强巡检力 度,及时发现如有不符合上 述生产要求的情况,立即停 止生产。

10

机种型号 U铁 U铁 U铁

责任部门/人

实际完成时间

D8:祝贺团队

11

Thank you!

2400

Sorting result 结果

退货

—

—

பைடு நூலகம்

0

0

无

无

Finishing Date 完成日期 跟进

—

—

责任担当

4

D4: 原因分析

产生原因: (1)产品在电镀加工生产过纯水水洗时未及时更换,影响了产品表面清洁度. (2)后处理钝化时未及时更换钝化液,导致产品盐雾异常现象发生。

电镀不良

5

电镀不良

D4: 原因分析

SPCC/镀锌 客户IQC 4.5%

不良内容

3

贵司21号进料的32机种支架: 批量:2400pcs , 抽查200pcs,发现以下不良:不良项目:电镀不良: 9pcs 如图,不良率:4.5%

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

六、改善对策(Corrective Action )

改善措施: 流出面 a)在全检过程中,增加现场不良示意图看板。同步修订此项修订SIP中。完成时间 b) 重新培训考核,对不合格的人员不予担任相关职务。每天全检验报告领导当天审核。

责任人:

实施日期:

七、预防措施(Prevention Action)

不良数据

三、a真因分析(Root Cause)

原因分析验证:支架

1、在6月11日--6月15日之间针原材料、模具两方面36*0.7/铁料(SPCC)10-15cm在 HV-1000Z硬度测试仪上测试确认硬度是否存在异常,测试硬度标准为75-90度,实际测 试硬度为89.5度,排除了原材料导致。

三、b真因分析(Root Cause)

五、②改善对策(Corrective Action )

产生面对策 :支架) ①模具成型位置进行优化。 ②制程巡检人员巡检的时间调整,由原来20分钟变更为10分钟一趟巡检时间。 ③全捡人员重新培训考核,对产品外观及尺寸实物教学方式。对不合格的人员一律 不能胜任全捡工作。

更换磨损的冲头及刀口配件,彻底解除支架表面压痕问题

我司生产支架发现异常如下:

物料料号: 不良数量: 不良率: 不良LOT: 发生场所: 不良图示:

(28*4.2) 95000PCS

IQC

不良项目:电镀不良(底部异物、发黑)

不良品

三、问题描述(Problem Description)

我司生产 支架产品发现异常如下:

物料料号:(28*4.1) 不良率: 不良LOT: 发生场所: IQC 不良图示:

贵司IQC发现产品电镀不良底部有异物、发黑。支架表面有印痕.我司暂定对策如下: a)对我司在库、在线、客户在库、在线进行统计结果如下:

厂商名称

场所

数量(pcs)

结果(pcs)

责任担当

在库

0

/

在途

0

/

在库

支架7000 支架9500 弹片47520

退货/特采/重新补货

责任人: 完成日期:

b)对此产品进行标示隔离,待申报流程处理. 责任人: 完成日期:

a).有原来抽检包装出货,新增出货前再次抽岗位一职,确保双重把关不良品流出客户端口。 b).电镀厂商巡检人员由原来30分钟缩短15分钟加严抽检制程管控. c).严格按过程控制要求进行全捡作业.

责任人: 完成日期:

八、结案(Congratulate your team)

针对对策内容,我司连续跟踪三批确认改善效果,结果如下:

不良项目: 印痕

不良数量: 7000pcs

不良品

四、问题描述(Problem Description)

我司生产弹片 产品发现异常如下:

物料料号:( 20.03*R11.65mm) 不良数量: 47520 不良率: 1% 不良LOT: 发生场所: IQC 数据图示:

不良项目:压附前后变形超出0.2MM

8D报告案例精选

客户: 品名:五金产品

缺陷:产品发黑电镀不良

供应商: 制 作: 日 期:

回复

弹片 改善报告

审 核: 作 成: 日 期:

目录

• 一、处理团队(Team Numbers) • 二、问题描述(Problem Description) • 三、围堵措施(Containment Action) • 四、真因分析(Root Cause) • 五、改善对策(Corrective Action ) • 六、效果验证(Verification of Corrective Action ) • 七、预防措施(Prevention Action) • 八、结案(Congratulate your team)

一、处理团队(Team Numbers)

团队组建成员le

(队长)

品质部/IPQC

(队员) (队员) (队员)

工程部/主管 生产部/主管 模具部/技术员

小组主要职责

Main duty

实施督导

技术指领 实施督导 实施操作

邮件

二、问题描述(Problem Description)

四、真因分析(Root Cause)

流出面:(支架)

产品检验:检验员检出的NG品检出后临时摆放在台面边缘,未标示和 及时放置不良盒内,也未进行不良品数量登记,检验员在持续检验作业 中误将不良品混入良品中,导致流入客户端。

五、①改善对策(Corrective Action )

产生面对策 :(支架) ①对前工序清洗过程中由原来半小时增加到一小时作业。 ②清水冲的循环使用的次数有5道减少到3道。避免水质的浑浊及废料残留产品上。 ③督促及监管现场作业工序流程,按作业标准严格执行作业。

原因分析验证:支架

6月15日对模具及机台进行了检查确认模具无磨损,机台无异常;5月份至今均无维修记 录,排除了机台模具异常导致异物发生。

三、c真因分析(Root Cause)

原因分析验证:支架

经工程分析:产品含料口从头磨损,在冲剪过程中模具表面沾有铁屑所致。

四、围堵措施(Containment Action)

厂商名称 五金

出货日期

机种

交货数量(pcs) 效果确认

40000

客户确认OK

五金

95000

客户确认OK

五金

36000

客户确认OK

责任人: 完成日期:

D8:祝贺团队