形位公差检测方法

紧固件形位公差检验

测量范围

螺纹芯轴

形状及位置公差及检验 形状及位置公差及检验

平面度 平面度公差带是距离为公差值t的两平行平面 之间的区域。

t

标注

公差带

形状及位置公差及检验 形状及位置公差及检验

平面度检测

1、用直尺测定产品平面度 将直尺放在整个表面(纵、横、对角线方向)用塞尺 (数值与平面度相符)测定。在所有的地方塞尺应不能 通过。

螺纹环规

销棒

形状及位置公差及检验 形状及位置公差及检验

三、头部金属丝孔对螺杆轴线的对称度 方法1: 用投影仪找正,选取销孔与螺纹杆中心线,计算销孔到 中心线距离的2倍即是对称度。 方法2:将销棒插入金属丝孔内,再将螺杆置于V形架上, 用百分表测出销棒一面的读数,转动180O,再测另一面 的读数,二者之差即为测定值

标注1 公差带

形状及位置公差及检验 形状及位置公差及检验

圆度检测

方法1: 将被测件的头部置于投影仪上,根据实际轮廓线求出 最大同心圆和最小同心圆(如图37所示),两圆直径差之 半即为测定值 方法2: 用外径千分尺测量被测件头部的4个或更多的直径,其 中最大值与最小值之差1/2即为测定值 方法3: 用投影仪选取圆,计量其圆度。 方法4: 用圆柱度仪检测

谢谢各位参加本次交流, 以上如有出入请给予指正!

t

形状及位置公差及检验 形状及位置公差及检验

一、螺杆直线度 方法1: 将被测件置于V形架上,用百分表在最大弯曲部位进行测量, 被测件转动一周,测出指针读数最大值,其1/2为测定值 方法2: 投影仪选取螺杆边线,计量其直线度。 方法3: 用手将螺杆旋入带内螺纹的专用检验模中, 应能拧入两圈及其以上(拧退螺杆起计算) 方法4: 用手将螺杆放入专用检验模内,应能自由旋转360° 方法5: 用检验平台及塞尺进行测量

形位公差检测方法

一、直线度的检验方法1、将直尺平行地放于测定面,用塞尺测定直尺与被测定物的空隙。

(1)测定面凹时,与直线度相等数值厚度的塞尺不能插入中央的空隙。

(2)测定面凸时,在两端放置与直线度相等数值厚度的塞尺。

2、将杠杆百分表置于测定面,在A点调零,确认到B点。

测定值=最大值-最小值二、平面度的检验方法1、用直尺测定部品平面度测量方法:如图以不包括自重的方法将测量物支撑。

测量范围:测量是将直尺放在整个表面(纵、横、对角线方向)用塞尺(数值与平面度相符)测定。

判定:在所有的地方塞尺应不能通过。

平台或V型块在要求的测量的面上测量。

测定值=最大值-最小值2、线与面的平行度(1)将适合的塞规插入两个基准孔内。

(2)将塞规的两端用平行块(或磁铁)支撑。

(3)将公差的指定面调较至与平台平行,在A点调零,确认到B点。

(4)测定指定面,将读数的最大差(最高点减去最低点)作平行度。

3、面与线的平行度在平台上,使用磁铁支撑基准面整体,测定两个孔到基准面的尺寸,将该尺寸差作平行度。

4、线与线的平行度(1)将适合的塞规插入两个基准孔内。

(2)用平行块(或磁铁)将塞规两端固定。

(3)依照图在0°的位置求出 B与 C的中心偏移(X),并求出在90°回转位置上的 B与 C的中心偏移(Y)。

(4)将求出值用 X2+Y2算,所得值即平行度。

四、垂直度的检验方法1、面与面的垂直度。

(1)将基准面用磁铁与平台平行地支撑。

(2)将百分表从弯曲根部起移动至前端止,将读数的最大差作垂直度。

注:测定是横过l幅所有地方。

2、面与线的垂直度。

(1)在平台上,用磁铁如图支撑测量物;(2)将百分表接触于测量物上,在B点调零,确认到C点。

(3)将百分表接触于测量物上,将其在指示范围内所有地方上下移动。

(4)测定在0°与90°两处进行。

(5)将各读数的最大差用以下公式计算,所得值即垂直度(在0°的读数最大差→X;在90°的读数最大差→Y):垂直度( )= X2+Y23、线与面的垂直度。

形位公差测量技巧

1、形位公差的测量技巧零件形位公差有专门的指令计算,用户只需填写相应的参数即可计算出结果,所以关键在于如何准确地测量出各个元素。

这在于平时经验的积累。

一些基础知识很重要,如对称平面的矢量计算,ELE掩码含义,APT、NPT、ACT、EVA、NOM 之间的关系,元素的构造、变换以及坐标系的建立方法等。

l元素的构造元素的构造在实际编程中用得很多。

ELE子类型ACT(实际值)记录了元素的所有信息,如中心坐标,方向等。

要构造元素,必须先初始化一个元素,再赋值这个元素实际值的掩码区域。

元素的构造方法主要有两种:(1)、直接编辑,指令EDTACT可以编辑元素的实际值,但是这种方法违背程序编写“自动”原则。

(2)、PUTVALS、PUTVAL可以在程序中自动加入元素的实际信息,这种方法用得较多。

也可以利用已有的点、线、面构造如CPL****,CAX****等。

l元素的变换变换种类分为两种:坐标系和元素的变换。

变换方法分为两种:平移和旋转在方法上,坐标系和元素的变换没有区别,都是将元素或坐标系平移或旋转某一数值,平移和旋转可以单独使用,也可以同时使用。

只有一种情况不同,就是元素在坐标系之间的转换。

指令TRAOBJ,TRAELE,TRACSY直接将元素变换,也可以先建立变换(BLDTRA,FINDTRA,INVTRA),再执行转换(EXETRA,TRAELE)。

l坐标系的建立一般来说,零件的检测步骤分为:坐标系的建立;根据零件的特点确定元素的测量步骤,并生成元素测量点;按照先后顺序测量各元素,并取适当的CLP点;数据的计算,并打印输出;保存程序。

在三维测量中,坐标系的地位相当重要,不同的建立方法往往结果差别很大。

建立坐标系时必须根据图纸、工艺文件和装配关系等确定第一、第二基准。

BLDCSY 中“空间定向元素”即是第一基准,“平面定向元素”即第二基准,如下面的零件图1、位置度的测量该零件建立坐标系时基准A作为第一基准,基准B作为第二基准,所以在BLDCSY中这样填写:BLDCSY(NAM=CSY,SPA=PLA$A,PLA=LIN$BC,XZ0=CIR$B,YZ0=CIR$B,ZZ0=PLA$A)PLA$A为A平面,CIR$B为孔B,LIN$BC为基准B和任一孔的连线。

形位公差检验标准

外检科检验标准手册检验标准编号SHWJ-001 标准类别形位公差类引用标准GB 1958-80标准种类通用标准序号检测项目检验标准检验手段检验方法示意图1直线度“—”按图纸要求(一)平台、塞尺、刀口尺一、平面类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将刀口尺或直尺与被测面直接接触并靠紧,此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

3、用塞尺检测4、移动刀口尺,按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

刀尺塞尺刀尺移动方向被测外检科检验标准手册检验标准编号1 标准类别形位公差类引用标准GB 1958-80标准种类通用标准序号检测项目检验标准检验手段检验方法示意图编制审核审定批准发放日期共页第页1直线度“—”按图纸要求(二)平台、杠杆表、方箱、塞尺二、轴类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将被测轴放在平台上,并固定靠紧在方箱底侧;3、用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(或用塞尺直接测量轴与平台之间的最大间隙即可)方箱被测件杠杆表平台外检科检验标准手册检验标准编号1 标准类别形位公差类引用标准GB 1958-80标准种类通用标准序号检测项目检验标准检验手段检验方法示意图4、将轴旋转几个角度,按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

编制审核审定批准发放日期共页第页2一、加工类较小平面检测:1、将零件表面清理干净,去除尖角毛刺。

2、将被测件用可调顶尖支撑在平台上指示表移旋转被测件在整个圆周找平A,B,C三点杠杆表外检科检验标准手册检验标准编号1 标准类别形位公差类引用标准GB 1958-80标准种类通用标准序号检测项目检验标准检验手段检验方法示意图平面度按图纸要求(一)平台、杠杆表、顶尖3、调整顶尖,使被测表面最远的三点A,B,C,与平台平行(利用杠杆表或高度尺使A、B、C三个点的高度相同)。

形位公差测量方法

• 1.倾斜度属于三维测量,目前测量倾斜度最常用的工具就是便携式三坐标测量机

• 位置度:

• •

1.专用检具(人工测量,费时费力) 2.三坐标测量机 2.手动影像测量仪 3.圆度测量仪 4.三坐标测量机

• 同心度:1.游标卡尺

•

•

•

• 百分表测量:将百分表如图放置,

• 当同一个表在0°和360度的位置读数一致时,也就是通常所说的归零,所测数据有效。转动工件,分别在 0°,90°,180°,270°时记录百分表的数据

•

1.圆度测量仪 2.三坐标测量机

• 垂直度:百分表测量:要测量零件的基准面A靠在一个已知垂直度比较好的靠铁上,比如划线

的方箱侧面,然后用百分表打在要测量的平面上,移动百分表,就可以测量出零件的垂直度。或 者把零件压在铣床的工作台面上,把百分表打在要测量的平面上,上下移动铣床,也可以测量出 零件的垂直度 • 1.垂直度测量仪 • 2.三坐标测量机 下页为百分表使用方法

• 1.指示表

•

•

2.专用检具

3.三坐标测量机(主流方式)

同轴度:百分表测量:将表头在非力状态下接触该截面,将准备好的刃口状 V 形块

放置在平板上 ,并调整水平 。将被测零件基准轮廓要素的中截面(两端圆柱的中间位 置)放置在两个等高的刃口状 V 形块上 ,基准轴线由 V 形块模拟。安装好百分表 、表 座 、表架 ,调节百分表 ,使测头与工件被测外表面接触 ,并有1~ 2圈的压缩量 。缓 慢而均匀地转动工件一周 ,并观察百分表指针的波动 ,取最大读数与最小读数的差值 之半,作为该截面的同轴度误差 。转动被测零件 ,按上述方法测量四个不同截面(截 面 A 、B、C、D) ,取各截面测得的最大读数与最小读数差值之半中的最大值(绝对值) 作为该零件的同轴度误差

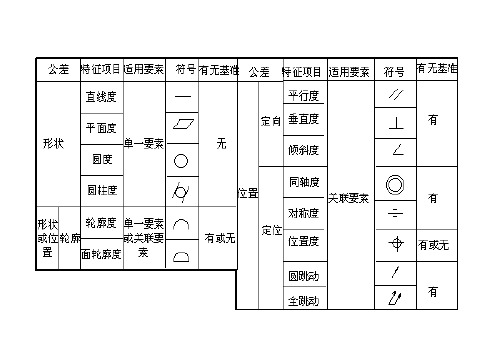

形位公差国家标准

形位公差国家标准形位公差国家标准,是我国机械制造行业中的重要标准之一。

该标准的制定,有助于规范各种机械零件的生产和加工过程,保证机器的稳定性、可靠性和精度,进一步提高了我国机械制造业的水平和竞争力。

形位公差是区分零件几何状态和位置精度的一种表达方式。

其主要作用是规定机械零件与另一零件相对位置的容许偏差范围,从而保证机械零件的相对定位精度。

形位公差国家标准,主要包括以下方面的内容:一、形位公差系统的种类形位公差系统主要有两种,一种是最大材料条件下的公差系统(MMC系统),另一种是最小材料条件下的公差系统(LMC系统)。

MMC系统是指在公差范围内,零件最大可能材料条件范围内的最大限制尺寸;LMC系统是指在公差范围内,零件最小可能材料条件范围内的最小限制尺寸。

二、形位公差符号形位公差符号是用来表示零件公差的一种标记符号。

国家标准中规定了各种常见零件公差的表示方法和符号,如位置公差、平面度、圆度、直线度、角度等公差。

三、形位公差的计算方法形位公差的计算方法是根据零件的设计图、工艺要求和材料特性而定。

计算方法包括基本公差法、配合公差法、定位公差法等。

其中,基本公差法是计算零件的尺寸公差时最常用的一种方法。

四、形位公差的应用范围形位公差广泛应用于各种机械制造领域,如轴承、齿轮、机床等。

形位公差是保证传动精度、提高产品质量、节约生产成本的重要手段。

五、形位公差的检测方法形位公差的检测是指检测零件的实际公差值是否符合设计要求。

常用的检测方法有测量仪器测量法、对比检测法和三坐标测量法。

六、形位公差的改进方法形位公差的改进是指提高零件精度、缩小公差范围,从而提高产品的质量和可靠性。

常用的改进方法包括选择更高精度的加工设备、材料的优化选择、改进工艺流程等。

总之,形位公差国家标准的制定和实施是我国机械制造行业发展的一个重要标志,对提高机械制造业的质量和竞争力起到了积极的推动作用。

希望未来能够进一步完善该标准体系,提高我国机械制造业的技术水平和创新能力。

形位公差检验规范标准

外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图1 直线度“—”按图纸要求(一)平台、塞尺、刀口尺一、平面类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将刀口尺或直尺与被测面直接接触并靠紧,此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

3、用塞尺检测刀尺塞尺刀尺移动方向被测件外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图4、移动刀口尺,按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

编制审核审定批准发放日期共页第页外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图1 直线度“—”按图纸要求(二)平台、杠杆表、方箱、塞尺二、轴类零部件直线度检测方法:1、将零件表面清理干净,去除尖角毛刺。

2、将被测轴放在平台上,并固定靠紧在方箱底侧;3、用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(或用塞尺直接测量轴与平台之间的最大间隙即可)方箱被测件杠杆表平台指示表移动方旋转被测件在整个圆周方向多次测量外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图4、将轴旋转几个角度,按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

编制审核审定批准发放日期共页第页2(一)平台、杠一、加工类较小平面检测:1、将零件表面清理干净,去除尖角毛刺。

2、将被测件用可调顶尖支撑在平台上找平A,B,C三点杠杆表外检科检验标准手册检验标准编号SHWJ-001标准类别形位公差类引用标准GB 1958-80 标准种类通用标准序号检测项目检验标准检验手段检验方法示意图平面度按图纸要求杆表、顶尖3、调整顶尖,使被测表面最远的三点A,B,C,与平台平行(利用杠杆表或高度尺使A、B、C三个点的高度相同)。

形位公差定义及检测方法

形位公差定义及检测方法一、直线度的定义及检测方法定义:直线度是指零件被测的线要素直不直的程度。

检测方法概述:㈠.将平尺(小零件可用刀口尺)与被测面直接接触并靠紧。

此时平尺与被测面之间的最大间隙即为该检测面的直线度误差。

一般公用检测器具-塞尺。

(图片)按此方法检测若干条素线,取其中最大误差值作为该件的直线度误差。

㈡.将被测件放在平台上,并靠紧方箱或直角尺(或者将被测件放置在等高V型铁上)。

用杠杆表在被测素线的全长范围内测量,同时记录检测数值,最大数值与最小数值之差即为该条素线直线度误差。

(简图):按上述方法测量若干条素线,并计算,取其中最大的误差值,作为被测零部件的直线度误差。

㈢将被测零部件用千斤顶支起,利用杠杆表将被测素线的两端点调整到与平台平行,在被测素线的全长范围内测量,同时记录,读数,最大值与最小值之差即为该素线的直线度误差,按同样方法测量若干条素线,取其中最大的误差值作为该被测件的直线度误差。

㈣综合量规:综合量规的直径等于被测零件的实效尺寸,综合量规必须通过被测零件。

二、平面度定义及检验方法平面度是指零件被测表面的要素平不平得程度。

㈠将被测件用千斤顶支撑在平台上,调整被测表面最远的三点A,B,C,(利用杠杆表或高度尺)使其与平台平行,然后用测头在整个实际表面上进行测量,同时记录读数,其最大与最小读数之差,即为被测件平面度误差。

㈡用刀口尺(小型件)或平尺(较大型件)在整个被测平面上采用“米”字型或栅格型方法进行检测,用塞尺进行检验,取其塞尺最大值为该被测零件得平面度误差。

㈢环类垫圈类零件将被测件的被测面放在平台上,压紧,然后用塞尺检测多处,其塞入的最大值即为该件的平面度误差。

(或者将被测件的被测面用三块等高垫铁在平台上均分支撑,然后用杠杆表在被测面的多处进行检测,取其最大与最小读数的差作为该件的平面度误差。

三、圆度定义及测量方法定义:圆度是指具有圆柱面(包括圆锥面)的零件在同一横剖面内的实际轮廓不圆的程度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、直线度的检验方法

1、将直尺平行地放于测定面,用塞尺测定直尺与被测定物的空隙。

1、用直尺测定部品平面度

测量方法:如图以不包括自重的方法将测量物支撑。

1、面与面的平行度

在平台上用V型块全面保持基准平面,用杠杆百分表测量测量面的全表面,在A点调

(3)依照图在0°的位置求出 B与 C的中心偏移(X),并求出在90°回转位置上的

(2)将百分表从弯曲根部起移动至前端止,将读数的最大差作垂直度。

(3)将百分表接触于测量物上,将其在指示范围内所有地方上下移动。

(1)在2个基准孔内插入适合的塞规;在平台上用磁铁将塞规与平台成直角支撑。

(2)将测量面的所有地方用百分表(或高度规)测定,将读数的最大差作垂直度。

五、同轴度的检验方法

1、同轴度的两种基准型式:

(1)指定基准

以零件上给定的一个圆柱面的轴心线为基准,如图☐A对B和☐B对A的数值。

而以A、B两孔的公共轴心线为基准。

A、B两孔对公共轴心线的同轴度误差分别为☐B和☐A。

2、同轴度的测量

(1)指定基准的同轴度误差的测量

如图,以A孔轴心线为基准,测量B孔对A孔的同轴度。

必须在水平和垂直两方向分别进行测量。

(2)公共轴心线为基准的同轴度误差的测

如图,测量A、B两孔轴心线对公共轴心线的同轴度误差。

测量时,首先将被测零件固定在平台上,分别在A、B两孔被测轴心线全长进行测量。

将零件的基准表面放在平台上,用百分表在被测量面移动测量,当百分表上指示的最大与最小读数之差为最小时,此差值为倾斜度误差。

喷漆品质标准1、缺点类型

(1)表面缺点

流漆---喷油后表面有单个或多个如水滴般的漆点.

凝漆---喷油后表面有单个漆团,此漆团与喷点明显不同.

异色---某个区域内涂料不均或其它色纹.

杂质---通常指涂料或空气中杂质在喷漆或烘干期间碰到喷油品.

溢漆---喷到不需要或不得喷到漆的地方.

气泡---涂料未与母材附着.

鱼眼---某个区域固定出现不同的亮度.

橘皮---表面出现橘子皮.

刮伤---母材刮伤喷油后仍可看到或漆面本身的刮伤.

磨痕---指重工的研磨痕,喷油后仍可见到.

喷点---喷油后表面的纹理.

焊痕---焊接所留下的痕迹,喷油后仍可见到.

掉漆---漆面异常脱落,如碰,撞等.

凹凸痕---漆面异常凸起或凹陷.

异物残留---在生产过程中,由于作业疏失,致外物残留工件中,例如: 磁铁,胶,贴纸等.

变形---指不明物造成的外观形状变异.

污渍---一般为加工过程中,不明油渍或污物附着造成.

生锈---母材起化学变化产生锈蚀.

(2)物性

膜厚---最后涂装厚度.

硬度---涂装质地坚固程度.

色差---颜色与标准的偏差.

附着性---涂装与母材之间的结合力.

3、喷油试验

(1)附着力检验

检验工具:喷好漆的产品(可用相同材质废料代替)、刀片、3M胶纸

检验方法:用刀片将产品喷漆面平整的地方划100个小方格,每个方格大小为1mmX1mm。

用3M胶纸粘贴于方格上,粘牢后将胶纸撕开。

判定标准:有1PCS小方格油漆脱落而被胶纸拔起即表明该油漆附着力不符合要求。

(2)硬度检验

检验工具:喷好漆的产品(可用相同材质废料代替)、中华牌2H铅笔

检验方法:将产品放到磅称(或天平)上固定。

铅笔尖部削平,用手紧握铅笔使其与产品表面呈45°角,用笔尖对产品表面施加压力,当磅称(或天平)显示

值增量达1KG时将笔向前推10mm。

在推压过程中始终保持压力为1KG。

判定标准:被铅笔推压的油漆不允许有脱落、开裂、折皱现象。

4、柔韧性检验

检验工具:与产品材质相同的长方形体(喷好漆)

检验方法:用手将长方形体挠曲折弯(折弯时用力要均匀)使弯曲部分直径Ф=15mm ,两边相互平行。

判定标准:观察弯曲部分油漆不允许有脱落、开裂现象。

5、试装孔位

用装所使用的螺丝、螺母、介子等试装孔位。

将螺丝、介子、螺母等上到孔位上,扭力计调到12KGf•CM;用扭力计将螺丝锁紧。

使其承受扭力矩为12 KGf•CM。

将打好螺丝的产品静置15分钟,再将螺丝打开,受螺丝扭矩压力的油漆不允许有脱漆,开裂、折皱等现象。

螺丝、介子

扭矩力为12KGf•CM

不允许有脱漆、开

裂、折皱

6、检验方式

每次喷油前试喷5PCS产品(可用废品代替)做上述检验;

包装前随机抽取5PCS做上述检验。