化工分离过程[1]

化工分离过程

化工分离过程1. 引言化工分离过程是化学工程中的一个重要环节,用于将混合物中的组分分离出来,以获得纯净的产品。

它在化工生产中起着至关重要的作用,广泛应用于石油、化肥、制药、食品等行业。

本文将介绍化工分离过程的基本原理、常见的分离方法和设备,并探讨其在实际应用中的一些问题和挑战。

2. 分离过程的基本原理化工分离过程基于物质之间的差异性,通过改变条件使得混合物中的组分发生相变或物理/化学反应,从而实现组分之间的分离。

常见的差异性包括沸点、溶解度、密度、挥发性等。

3. 常见的分离方法和设备3.1 蒸馏法蒸馏法是一种基于沸点差异进行分离的方法。

它利用混合物中不同组分的沸点差异,在加热后使其中一个或多个组分汽化,并通过冷凝转变为液体,从而实现组分之间的分离。

常见的蒸馏设备包括塔式蒸馏柱、换热器和冷凝器。

3.2 萃取法萃取法是一种基于溶解度差异进行分离的方法。

它利用两种不同溶剂之间的亲疏性差异,将混合物中的组分分配到不同的溶剂相中,通过提取和分离来实现组分之间的分离。

常见的萃取设备包括萃取塔、搅拌槽和分液漏斗。

3.3 结晶法结晶法是一种基于溶解度差异进行分离的方法。

它利用溶液中某个组分的溶解度随温度变化而改变的特性,通过控制温度使其中一个或多个组分结晶出来,从而实现组分之间的分离。

常见的结晶设备包括结晶器和过滤器。

3.4 吸附法吸附法是一种基于吸附性差异进行分离的方法。

它利用固体吸附剂对混合物中不同组分的选择性吸附能力,通过吸附和解吸来实现组分之间的分离。

常见的吸附设备包括吸附塔和吸附柱。

3.5 膜分离法膜分离法是一种基于分子大小或分子间作用力差异进行分离的方法。

它利用特殊的膜材料将混合物中的组分分离开来,常见的膜分离设备包括膜反应器、膜过滤器和膜渗透器。

4. 实际应用中的问题和挑战化工分离过程在实际应用中面临着一些问题和挑战。

不同组分之间的物理/化学性质差异可能很小,导致难以实现有效的分离。

某些组分可能具有毒性或易燃性,需要采取特殊措施进行处理。

化工分离过程试题库[1]

![化工分离过程试题库[1]](https://img.taocdn.com/s3/m/54202d6c561252d380eb6ed5.png)

化工分离过程试题库(复习重点)第一部分填空题1、分离作用是由于加入(分离剂)而引起的,因为分离过程是(混合过程)的逆过程。

2、固有分离因子是根据(气液相平衡)来计算的。

它与实际分离因子的差别用(板效率)来表示。

3、汽液相平衡是处理(气液传质分离)过程的基础。

相平衡的条件是(所有相中的温度压力相等、每一组分的逸度也相等)。

4、精馏塔计算中每块板由于(组成)改变而引起的温度变化,可用(泡露点方程)确定。

5、多组分精馏根据指定设计变量不同可分为(设计)型计算和(操作)型计算。

6、在塔顶和塔釜同时出现的组分为(分配组分)。

7、吸收有(1个)关键组分,这是因为(单向传质)的缘故。

8、对多组分吸收,当吸收气体中关键组分为重组分时,可采用(吸收蒸出塔)的流程。

9、对宽沸程的精馏过程,其各板的温度变化由(进料热焓)决定,故可由(热量衡算)计算各板的温度。

10、对窄沸程的精馏过程,其各板的温度变化由(组成的改变)决定,故可由(相平衡方程)计算各板的温度。

11、为表示塔传质效率的大小,可用(级效率)表示。

12、对多组分物系的分离,应将(分离要求高)或(最困难)的组分最后分离。

13、泡沫分离技术是根据(表面吸附)原理来实现的,而膜分离是根据(膜的选择渗透作用)原理来实现的。

14、新型的节能分离过程有(膜分离)、(吸附分离)。

15、传质分离过程分为(平衡分离过程)和(速率分离过程)两大类。

16、分离剂可以是(能量)和(物质)。

17、Lewis 提出了等价于化学位的物理量(逸度)。

18、设计变量与独立量之间的关系可用下式来表示( Ni=N v-Nc )19、设计变量分为(固定设计变量)与(可调设计变量)。

20、温度越高对吸收越(不利)21、萃取精馏塔在萃取剂加入口以上需设(萃取剂回收段)。

22、用于吸收过程的相平衡关系可表示为(L = AV)。

23、精馏有(2)个关键组分,这是由于(双向传质)的缘故。

24、精馏过程的不可逆性表现在三个方面,即(通过一定压力梯度的动量传递),(通过一定温度梯度的热量传递或不同温度物流的直接混合)和(通过一定浓度梯度的质量传递或者不同化学位物流的直接混合)。

化工吸附分离过程

化工吸附分离过程我想跟你聊聊化工领域里一个超级酷的事儿——化工吸附分离过程。

你可别一听化工就觉得又复杂又枯燥,这吸附分离过程就像是一场微观世界里的神奇筛选魔法呢!我有个朋友小李,在一家化工企业上班。

有一次我去他那儿参观,他就指着那些大大小小的罐子和管道跟我说:“嘿,你看,这就是化工吸附分离在起作用啦。

”我当时就懵了,这一堆铁家伙怎么就实现吸附分离了呢?小李就笑了,他说:“你想象一下,这些吸附剂就像是一群超级挑剔的小卫士。

”那什么是化工吸附分离呢?简单来说,就是利用吸附剂对混合物中的不同组分具有不同的吸附能力,从而把它们分开来。

这就好比是在一群人里,有人只喜欢和高个子玩,有人只喜欢和戴眼镜的玩。

吸附剂就有这样的特性,它对某些物质有特别的“喜好”,能把这些物质从混合的大群体里拽出来。

在化工生产里,这可太重要了。

比如说在石油化工行业,原油可是个大杂烩啊,里面有各种各样的成分。

如果不把它们分开,那得到的产品就乱七八糟的。

这时候,吸附分离就像一把精准的手术刀。

那些吸附剂就像是能识别不同细胞的特殊工具,把原油里有用的成分,像汽油、柴油等,一个一个地分离出来。

要是没有这个过程,咱们汽车加的油可能就不纯,汽车还不得在路上“闹脾气”啊?再说说那些吸附剂吧,它们的种类可多了去了。

有活性炭,这东西就像一个超级多孔的海绵。

它的孔啊,密密麻麻的,那些小分子物质就容易被吸进这些小孔里。

还有分子筛,这名字是不是听起来就很厉害?它就像是一个有着严格尺寸要求的小房子,只有大小合适的分子才能住进去。

就像你住酒店,不是随便什么人都能住进总统套房一样,分子也是,尺寸不对就进不去分子筛这个特殊的“房子”。

我还认识一个化工教授张老师,他跟我说:“这化工吸附分离啊,就像是一场分子之间的选美比赛。

”我当时就觉得这个比喻太有趣了。

他解释说:“吸附剂就是评委,不同的分子在它面前展示自己的特性,符合吸附剂‘审美’的分子就被选上了,也就是被吸附住了。

化工中的分离技术

化工中的分离技术化工行业是基础工业和现代工业的重要组成部分,它涉及到很多领域,比如石油、化肥、冶金、医药等。

其中,分离技术是化工行业中最重要的技术之一,它涉及到许多关键的过程。

本文将着重探讨一下化工行业中的分离技术,包括其原理、应用以及未来发展方向。

一、分离技术的原理分离技术的本质就是利用不同物质之间的不同性质,将它们分离开来。

在化工行业中,常用的分离技术有蒸馏、萃取、结晶、吸附、离子交换、膜分离等。

这些分离技术的原理和应用都有所不同,但大体上可以归为以下几类:1.物理分离:物理分离是通过物质的物理性质差异来实现分离,常见的包括蒸馏、结晶、干燥等。

例如,蒸馏是利用不同物质的沸点差异来分离的,而结晶则是将溶解在一起的固体物质通过溶液的降温或浓缩而分离。

2.化学分离:化学分离是通过物质间的化学反应来实现分离。

例如,酸碱中和反应可以用来分离一些带有酸性或碱性基团的物质。

3.生物分离:生物分离是通过利用生物体自身的特殊性质进行分离。

例如,酵母发酵和细胞培养就是常见的生物分离方法。

二、分离技术的应用在化工行业中,分离技术被广泛应用于各个领域。

下面将简单介绍一下几个比较典型的应用:1.石油化工行业:石油化工行业涉及到油、气、液体等物质的分离,例如炼油装置中就需要利用分馏列进行原油分离,从而得到各种不同重量的石油产品。

2.化学制药行业:在制药过程中,通常需要对化合物进行分离,例如通过萃取或溶剂析出获得纯的药品原料等。

3.环境保护行业:在环境保护工作中,分离技术也发挥着重要作用,例如利用各种吸附剂和离子交换树脂来除去水中的有害物质。

三、分离技术的未来发展方向目前,化工行业中的分离技术已经相对成熟,但在实践中仍存在一定的局限性,比如能源消耗、环境污染等问题。

因此,未来的分离技术发展主要会集中在以下几点:1. 身体分离技术的发展:生物分离技术是未来的发展方向之一,其具有高效、环保、低能耗等优点。

2. 膜分离技术的应用:膜分离技术因其高效、方便、低能耗等特点,受到了化工行业的青睐,未来会应用于更广泛的场合。

化工分离过程__第3章第一讲设计变量的确定

能量交换数: 1

+)

3C+7

Q V L

NDe = Nve-Nce

= C+4

NCe

物料衡算式: C

能量衡算式: 1

相平衡关系式: C+2

化学反应平衡式: 0 内在关系式: 0 2C+3

Nx = 进料+压力 =(C+2)+1=C+3

Na = ND-Nx =(C+4)-(C+3)=1

+)

33

精馏塔(塔内无压降)

相平衡关系式: C(P-1)+2=C+2

化学反应平衡式: 0 内在关系式: 0

Nc = 2C+3

V

L1

Q

L2

NDe = Nve-Nce

= C+4

Байду номын сангаас

14

V Q

L1

产物为两相的全凝器

L2

固定设计变量Nx = 进料+压力=(C+2)+1 可调设计变量Na = ND-Nx=(C+4)-(C+3)=1

如单元温度或引入的冷量

21

例1. 简单精馏塔(塔内无压降)

Nxu

进料变量数: C+2

F Q

压力等级数: 1

+)

C+3

Nau

分配器数: 0

侧线采出: 0

传热单元: 1

串级数: 2

+)

3

22

例2. 有侧采的精馏塔 Nxu

进料变量数: C+2 压力等级数: 1

C+3

Nau

分配器数: 1 侧线采出: 1 传热单元: 2

化工分离工程PPT课件

7.1.1 分离用膜和膜分离设备

一、膜种类

二

天然膜 生物膜

、

天然物质改性膜 人工膜 无机膜 金属膜

设 备

非金属膜 有机膜 均质膜

微孔膜

管卷板 式式框

式

非对称性膜

复合膜

离子交换膜

➢ 膜性能:

1.分离透过性

a. 透过通量

单位时间通过单位膜面积的物理量。

b. 分离效率 用截留率表示: (R)

截留率:表示膜对溶质的截留能力,可用

操作中:

阳膜中带负电荷的基团“R SO3 ” 吸引溶液中带正电荷的离子,排斥带负电荷 的离子;

阴膜中带正电荷的基团“R N (CH3 )3 ” 吸引带负电荷的离子,排斥带正电荷的 离子

这种现象称:反粒子迁移

即:与膜所带电荷相反的离子穿过膜的现象 称反粒子迁移。

+++++++++++

1

Na

新型分离技术

第一节 膜分离技术 第二节 吸附分离 第三节 反应精馏

第一节 膜分离技术

➢ 膜的作用:

选择渗透

➢ 适用:

1.热敏性物质 ——可常温操作

2.特殊溶液 ——可用于大分子、无机盐、蛋

白质溶液等

第一节 膜分离技术

7.1.1 7.1.2 7.1.3 7.1.4 7.1.5

分离用膜和膜分离设备 反渗透 超滤与微滤 电渗析 其它膜分离

J — 时间时的渗透通量 kg / m 2 h m — 率减系数(小数)

2. 物化稳定性

强度、耐温、耐压性等

二、分离设备 (1)板框式膜具

↑↑

(2)卷式膜具 由四层组成

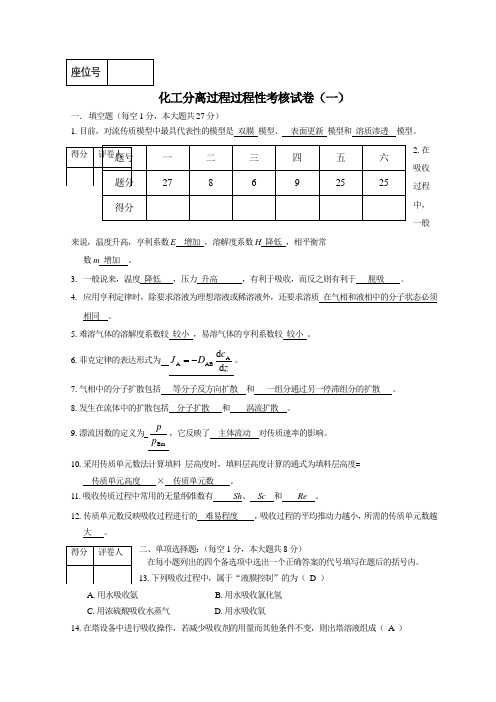

化工分离过程过程性考核试卷(一) 答案

化工分离过程过程性考核试卷(一)一. 填空题(每空1分,本大题共27分)1.目前,对流传质模型中最具代表性的模型是 双膜 模型、 表面更新 模型和 溶质渗透 模型。

2.在吸收过程中,一般来说,温度升高,亨利系数E 增加 ,溶解度系数H 降低 ,相平衡常 数m 增加 。

3. 一般说来,温度 降低 ,压力 升高 ,有利于吸收,而反之则有利于 脱吸 。

4. 应用亨利定律时,除要求溶液为理想溶液或稀溶液外,还要求溶质 在气相和液相中的分子状态必须 相同 。

5.难溶气体的溶解度系数较 较小 ,易溶气体的亨利系数较 较小 。

6.菲克定律的表达形式为 zc D Jd d AABA -=。

7.气相中的分子扩散包括 等分子反方向扩散 和 一组分通过另一停滞组分的扩散 。

8.发生在流体中的扩散包括 分子扩散 和 涡流扩散 。

9.漂流因数的定义为Bmp p,它反映了 主体流动 对传质速率的影响。

10.采用传质单元数法计算填料 层高度时,填料层高度计算的通式为填料层高度= 传质单元高度 × 传质单元数 。

11.吸收传质过程中常用的无量纲准数有 Sh 、 Sc 和 Re 。

12.传质单元数反映吸收过程进行的 难易程度 ,吸收过程的平均推动力越小,所需的传质单元数越 大 。

二、单项选择题:(每空1分,本大题共8分)在每小题列出的四个备选项中选出一个正确答案的代号填写在题后的括号内。

13.下列吸收过程中,属于“液膜控制”的为( D )A .用水吸收氨B .用水吸收氯化氢C .用浓硫酸吸收水蒸气D .用水吸收氧14.在塔设备中进行吸收操作,若减少吸收剂的用量而其他条件不变,则出塔溶液组成( A )A .增加B .减少C .不变D .不确定 15.下列吸收过程中,属于“气膜控制”的为( B )A .用水吸收氮B .用水吸收氯化氢C .用水吸收硫化氢D .用水吸收氧16.在塔设备中进行吸收操作,若提高操作温度而其他条件不变,则出塔溶液组成( B )A .增加B .减少C .不变D .不确定17.在描述对流传质的表面更新模型中,对流传质系数与扩散系数的( B )成正比。

化工分离工程

主要内容

第1章 第2章 第3章 第4章 第5章 第6章 绪论 精馏 吸收 液液萃取 分离过程的节能 其他分离技术和分离方 法的选择

第1章 绪论

1.1 概述 1.2 分离因子 1.3 过程开发及方法 1.4 分离方法的选择

第1章 绪论

基本要求: 1)了解分离操作在化工生产中的重要性; 2)熟悉分离过程的分类; 3)掌握分离因子的概念及意义; 4)了解分离方法的选择;

结晶

吸附 干燥 浸取 离子交换

液体

气体或液体 湿物料 固体 液体

冷或热

固体吸附剂 热 溶剂 固体树脂

液体+固体

固体+液体或气体 固体+蒸汽 固体+液体 液体+固体

过饱和

吸附力不同 湿组分蒸发 溶解度不同

离子的可交换性

2)速率控制分离过程

过程名称 气体扩散 原 料 气体 分离剂 压力梯度和膜 产 品 气体 分离原理 多孔膜中扩散的速 率差异 热扩散速率差异 膜对不同离子的选择 性渗透 胶质在电场下的迁 移速率差异 溶质溶解度与溶剂 在膜中的扩散速率 分子大小差异

精馏中,分离因子又称为相对挥发度,它相对于汽液平 衡常数而言,对温度和压力的变化不敏感,可近似看作 常数,使计算简化。

(2)分离因子的意义

1)双组分中的相对挥发度 已知A、B两组分挥发度为:

A pA / xA B pB / xB

由Dalton分压定律可知:pA+pB=p,而pA=yAp,pB=yBp, 所以:

WHY

Why Separate?

WHY

一、分离过程的地位

化工生产

反应(Reactive) 分离 萃取物 (Extractive Natural raw material) 配制(Formulation) 分离

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模拟考试试题 (1)卷一、填空(每空2分,共20分)1、气液传质分离过程的热力学基础是( )。

如果所有相中的温度压力相等、每一组分的逸度也相等,则此时达到了 。

2、精馏塔计算中每块板温度变化是由于 改变,每块板上的温度利用 确定。

3、多组分精馏根据指定设计变量不同可分为 型计算和 型计算。

4、只在塔顶或塔釜出现的组分为 。

5、 超滤是以 为推动力,按( )选择分离溶液中所含的微粒和大分子的膜分离操作。

6、吸收操作在传质过程上的主要特征是 二、推导分析(20分)1. 由物料衡算,相平衡关系式推导图1单级分离基本关系式。

1(1)0(1)1ci i i i z K K ψ=-=-+∑ 式中: K i ——相平衡常数;ψ——气相分率(气体量/进料量)。

2. 一烃类混合物送入精馏装置进行分离,进料组成和相对挥发度a 值如下,现有A 、B 两种方案可供选择(见下图),你认为哪种方案合理?为什么?异丁烷 正丁烷 戊烷 异丁烷 正丁烷 戊烷摩尔% 25 30 45 相对挥发度:1.24 1.00 0.34三、简答(每题5分,共25分)1. 在萃取精馏中,萃取剂在何处加入?为何?2. 从热力学角度和工艺角度简述萃取精馏中萃取剂选择原则?3. 在吸收过程中,塔中每级汽、液流量为什么不能视为恒摩尔流?4. 试分析吸附质被吸附剂吸附一脱附的机理?5. 精馏过程全回流操作的特点?四、计算(1、2题10分,3题15分,共35分)1. 将含苯0.6(mol 分数)的苯(1)—甲苯(2)混合物在101.3kPa 下绝热闪蒸,若闪蒸温度为94℃,用计算结果说明该温度能否满足闪蒸要求? 已知:94℃时 P 10=152.56kPa P 20=61.59kPa2. 已知某乙烷塔,塔操作压力为28.8标准大气压,塔顶采用全凝器,并经分析得塔顶产品组成为:组 分 甲烷. 乙烷. 丙烷. 异丁烷. 总合组成x iD 1.48 88 10.16 0.36 100%(摩尔) 相平衡常数: 5.4 1.2 0.37 0.18 (20℃) 5.6 1.24 0.38 0.19 (22℃) 试计算塔顶温度。

3. 气体混合物含乙烷0.50、丙烷0.4、丁烷0.1(均为摩尔分数),用不挥发的烃类进行吸收,已知吸收后丙烷的吸收率为81%,取丙烷在全塔的平均吸收因子A=1.26,求所需理论板数;若其它条件不变,提高平均液汽比到原来的2倍,此时丙烷的吸收率可达到多少。

(注:1lg 1lg---=AA N ϕϕ)模拟考试试题 (2)卷一、填空(每空2分,共20分)1. 传质分离过程分为 两大类。

2. 一个多组分系统达到相平衡的条件是所有相中的。

3. 在变量分析中,固定设计变量通常指 。

4. 某二元系常压下汽液平衡数据在y ~x 图中摘录如下:x 1=0.25时,y 1=0.35;x 1=0.8时,y 1=0.62,该系统一定形成共沸物,这是因为 。

5. 三对角线矩阵法用于多组分多级分离过程严格计算时,以方程解离法为基础,将MESH 方程按类型分为三组,即 、 、和 。

6. 精镏和吸收操作在传质过程上的主要差别是。

7. 在ABC 三组分精馏中,有 个分离方案。

8. 超滤是以压力差为推动力,按 选择分离溶液中所含的微粒和大分子的膜分离操作。

二、分析(20分)1.对再沸器(图1)进行变量分析,得出:v c i x a N N N N N 、、、、,回答对可调设计变量如何指定。

2.溶液中1,2组分形成均相共沸物,分析共沸时活度系数与饱和蒸汽压之间的关系可用式:01221p p =γγ表示。

三、简答(每题5分,共20分)1. 常压下分离苯、甲苯、二甲苯混合物,用活度系数法计算该物系相平衡常数K 的简化形式是什么方程?并说明理由。

(提示:]RT )p p (v ex p[pp x y K s i L i ,m v i s i s i i i i i -==ΦΦγ ) 2. 在萃取精馏中,由相对挥发度表达式分析,为什么在加入萃取剂后会提高原溶液的相对挥发度?3. 精馏过程的热力学不可逆性主要由哪些原因引起?4. 在固定床吸附过程中,什么是透过曲线?在什么情况下,吸附剂失去吸附能力需再生?四、计算(1、2题15分,3题10分,共40分)1. 已知某精镏塔进料组成和操作条件下的平均相对挥发度如下:组分ABCD∑摩尔分率 0.06 0.17 0.32 0.45 1.00均)(ic α2.58 1.99 1.00 0.84已知塔顶B 的回收率为95%,塔釜C 的浓度为0.9,按清晰分割法物料衡算;不对非关键组分校核,计算最少理论板数。

2. 用水萃取精馏醋酸甲酯(1)与甲醇(2)二组分溶液,若X S =0.8,馏出液量为100kmol/h ,且馏出液中不含水,回流比取1.1,溶剂看成不挥发组分,计算水的加入量。

3. 某气体混合物含甲烷95%,正丁烷5%,现采用不挥发的烃油进行吸收,油气比为1∶1,进塔温度均为37℃,吸收塔压力为304kPa, 今要从气体中吸收80%的丁烷,求所需理论板数。

已知该条件下:12.1=丁烷K模拟考试试题 (3)卷一、 填空(20分)1 分离过程是( )的逆过程,因此需加入( )来达到分离目的。

2 精馏有( )个关键组分,这是由于( )的缘故。

3 吸收过程在塔顶的限度为( ),由此规定了吸收剂中( )。

4 吸收的相平衡表达式为( ),在( )操作下有利于吸收。

5 精馏塔计算中每块板由于( )改变而引起的温度变化,可用( )确定。

6 设计变量分为可调设计变量和( ),装置的设计变量与各单元设计变量的关系为( )。

7在塔顶和塔釜同时出现的组分为( )。

8 吸收过程主要在吸收塔的( )完成的。

9 对多组分物系的分离,应将( )或( )的组分放在最后进行分离。

10 在塔顶和塔釜同时出现的组分为( )。

11 萃取精馏塔在萃取剂加入口以上需设( )。

12在超临界状态下流体具有( )的特点13膜分离是用天然或人工合成膜,以( )作推动力,对混合物进行分离、提纯和富集的方法 二、选择题(6分)1 在一定温度和组成下,A 、B 混合物的总蒸汽压为P ,若P P P P SB S A>>,,则该溶液(1) 形成最低恒沸物, (2)形成最高恒沸物, (3)不形成恒沸物 2分离最小功是指下面的过程中所消耗的功(1) 实际过程, (2)可逆过程, (3)完全可逆过程 3 流量加和法在求得ji x 后,由什么方程求j V(1) 热量平衡, (2)相平衡方程, (3)归一方程 4当萃取塔塔顶产品不合格时,可采用下列方法来调节(1)加大回流比, (2)加大萃取剂用量, (3)增加进料量。

5最高恒沸物,压力增加使恒沸组成中汽化潜热小的组分 (1)增加, (2)不变, (3)减小6从塔釜往上逐板计算时,若由精馏段操作线方程计算的1)(+j H L x x 比由提馏段操作线方程计算的更大,则加料板为 (1) j 板, (2)j+1板, (3)j+2板 三、简答题(20分)1、萃取精馏的实质是什么?如何提高其选择性。

2、什么是恒沸精馏,如何用三角相图求解恒沸剂用量。

3、叙述用简捷法作萃取精馏过程理论板数的步骤。

4、精馏过程的不可逆性表现在那些方面,节省精馏过程能耗有哪些措施。

5、松弛法的开发思维是什么?具有何种物理意义,写出其基本方程。

四、开发精馏过程的新算法需对哪几点做出选择和安排,以三对角矩阵法为例说明之,并写出MESH 方程,指出该法的缺陷与改进。

(10分) 五、逐板计算法的计算起点如何选取,叙述从塔釜向上逐板计算的步骤。

(6分)六、非清晰分割的基本思想是什么?怎样做物料的预分布?(6分) 七、某汽相混合物的组成及平衡常数如下:组分 A B C 组成(摩尔分数)0.2 0.35 0.45K i(T,℃;P,atm)0.02T/P 0.15T/P 0.01T/P 1)求P=2大气压时,混合物的露点温度,误差判据可取0.001。

2)上述混合物若温度为50℃,试分析是否有液相存在。

(12分)八、拟进行吸收的某厂裂解气的组成在吸收塔内操作压为1Mpa操作温度为308K下的相平衡常数如下:组分甲烷乙烷丙烷异丁烷y26.5 6.5 4.5 12.5N1K19 3.6 1.2 0.53i(1)计算操作液气比为最小液气比的 1.15倍时异丁烷组分被吸收90%时所需的理论板数.(2)各组分的吸收率。

(3)设计上述吸收操作流程。

(12分)九、试求将下列溶液在等温、等压下分离成纯组分所需的最小分离功:(1)含苯44%的苯-甲苯溶液;(2)含苯5%的苯-甲苯溶液;假设溶液为理想溶液,环境温度为20℃。

(8分)模拟考试试题 (4)卷一、简答题(25分)1、简述绝热闪蒸过程的特点。

2、叙述用简捷法作普通精馏过程理论板数的步骤3、简述萃取塔操作要注意的事项。

4、吸收的有利条件是什么?试分板吸收因子对吸收过程的影响5、采用简单塔完全分离含C 个组分的物料为C 个产品,需几个塔?如何安排这些塔的序列?二、简述加盐萃取精馏是如何开发出来的(10分)三、已知第一脱甲烷塔的进料组成及操作条件下各组分的相平衡常数如下表所示,要求甲烷的蒸出率为98%,乙烯的回收率为96%,试按清晰分割计算馏出液和釜液的组成。

序 号 1 2 3 4 5 6 7 组 分 H 2 CH 4 C 2H 4 C 2H 6 C 3H 6 C 3H 8 C 4 x iF /摩尔%33.8 5.8 33.2 25.7 0.50 0.200.70K i/1.70.280.180.0330.022 0.004(11分)四、已知组分1和组分2所构成的二元系统,当处于汽-液-液平衡时,两个平衡的液相组成如下:x 2α=0.05,x 1β=0.05,两个纯组分的饱和蒸气压此时分别为P 1=0.65amt,P 20=0.75atm ,此对称系统的范拉尔常数(用Ln 表示)为A=3.272, 求:(1)γ2α,γ1β(2)平衡压力(3) 平衡的气相组成。

(10分)五、含乙烯32.4%的乙烯-乙烷混合物于2Mpa 压力下进行蒸馏,塔顶为纯乙烯,温度为239K ,塔釜为纯乙烷、温度为260K ,正常操作下,塔釜加入热量为8800kJ/kg 乙烯,试计算分离净耗功和热力学效率。

(10分) 六、 某混合物含丙烷(1)0.451(摩尔分数),异丁烷(2)0.183,正丁烷(3)0.366,在t=94℃和p=2.41Mpa 下进行闪蒸,试估算平衡时混合物的气化分率及气相和液相组成。

已知K 1=1.42,K 2=0.86,K 3=0.72。

(12分)七、某厂裂解气组成(摩尔%)如下:13.2%氢、37.18%甲烷、30.2乙烯、9.7%乙烷、8.4% 丙烯、1.32异丁烷、所用的吸收剂中不含所吸收组分。