防腐及涂色工程设计规定

设备与管道涂料防腐设计与施工规范

设备与管道涂料防腐设计与施工规范一、涂料防腐设计规范(一)环境分析与设计:1.对设备与管道所处环境进行全面的调查和分析,包括湿度、温度、土壤条件、化学物质浓度等;2.根据环境分析结果,确定涂料的类型、厚度和防腐效果的要求。

(二)涂料选型设计:1.根据设备与管道材料、使用条件和防腐要求,确定适用的涂料种类;2.对每种涂料,应了解其基本性能、施工工艺和使用寿命等指标;3.选择涂料应兼顾经济性、环保性和施工方便性,并符合相关的国家标准和行业规范。

(三)涂料施工设计:1.根据设备与管道的特点,设计涂料的施工方式和工艺流程;2.设备与管道表面的准备工作,包括打磨、除锈、除油等;3.涂料的施工方法,包括喷涂、刷涂、浸涂等;4.涂料的涂覆厚度和次数的要求;5.涂料施工后的养护期和质量检验标准。

二、涂料防腐施工规范(一)施工前准备:1.设备与管道表面的准备工作,包括打磨、除锈、除油等,以确保涂料能够与基材充分结合;2.选择适用的底漆,并按照涂料的技术要求施工;3.现场设备与管道的清洁工作,以避免灰尘、杂质等影响涂料的附着力。

(二)涂料施工:1.根据设计要求和设计图纸,按照施工工艺流程进行施工;2.选用适当的施工方法,如喷涂、刷涂、浸涂等,确保涂料表面均匀、平整;3.涂料的施工厚度和次数要按照设计要求进行控制,并注意避免涂料鼓泡和剥落等问题;4.涂料施工期间,应注意环境条件和涂料的使用寿命,及时调整施工方案。

(三)质量检验与验收:1.对涂料施工进行质量检验,包括涂层厚度、附着力、耐化学性等;2.质量检验合格后,进行涂料防腐层的保护和维护工作;3.施工完工后,进行验收,确保涂料防腐层满足设计要求。

三、施工注意事项1.施工人员必须具有相关的涂料防腐施工证书,并按照规范进行施工;2.施工现场必须保持清洁,防止灰尘和杂质污染涂料;3.施工过程中,应采取适当的防护措施,如佩戴防护手套、口罩等;4.施工工具应清洁、整齐,以防止脏污物质影响涂料质量;5.涂料施工完成后,要及时清理施工区域,做好施工记录和整理相关资料。

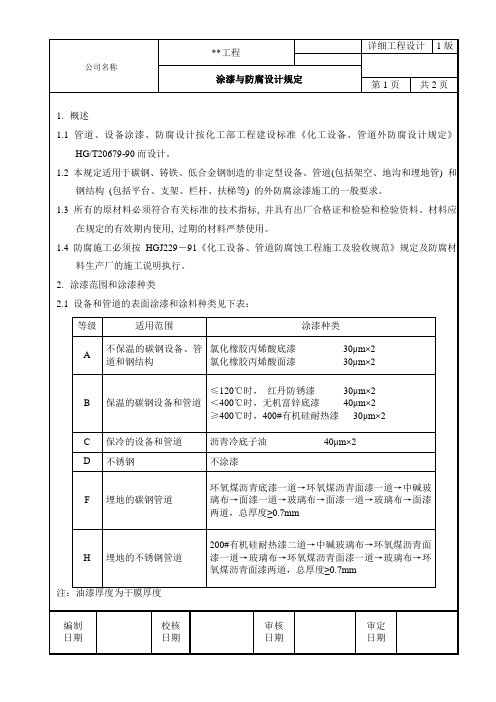

防腐涂漆规定

2.2 对于铝材、塑料类的设备、管道以及制造厂已提供完整底漆和面漆的机电设备、机泵、电器设备、开关柜、仪表盘等均不需涂漆。

如有破损,只需涂修补漆。

3.表面处理3.1 表面处理要求设备、管道和钢结构表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物,即达到《化工设备、管道外防腐设计规定》HG/T20679-90中的ST3级。

3.2 为了使处理后的金属表面不致再锈蚀和粘上油污,在表面处理后,必须在不迟于3小时内涂刷第一道底漆。

3.3 法兰密封面以及其他密封面不得使用机械清理,而应采用手工清理。

4.设备和管道表面涂色说明4.1 为了统一全厂各设备、管道的表面涂色,使其整齐美观,便于识别和保证生产操作的安全,故对全厂各个设备、管道的表面涂色作如下规定:4.1.1 UF/RO膜架碳钢结构一律涂成银色,其设备附件的涂色与本体相同。

4.1.2 鼓风机/泵等设备及其附件一律为出厂色。

加药装置的碳钢结构框架/CIP罐一律涂成银色。

其它材质为不锈钢/PE的设备,保持本色,不涂色。

电控柜/仪表柜一律为海灰色。

4.1.3 用黑色喷写设备位号,字体要整齐、大小适当、醒目。

4.1.4 对消防设施如消火栓、消防箱等采用大红色+黄色,危险设施如射线源等涂成黄色与黑色间隔斜条。

4.1.5 对于不保温的管道按照CJ/T158-2002中管道涂色要求执行,以便于识别管内介质的种类和状态。

4.2 保温管道的保护层表面,应涂刷识别色环,色环的尺寸大小要求参见CJ/T158-2002中的相关要求。

4.3 为有利于识别介质种类、压力和流向,在主要管道上应标出介质的流向,并注明按照〈管道命名表〉的管道编号。

这样当遇到紧急情况时,能够迅速找到并及时关闭阀门,以控制事态的发展。

箭头标志一般用铁皮镂空制成模板,然后喷涂识别漆,识别漆的颜色及箭头的尺寸大小要求参见CJ/T158-2002中的相关要求。

编制日期校核日期审核日期审定日期。

工程防腐规定

1.2 规范性引用文件 1.2.1 本规定将引用下列文件中的条款。执行本规定的任何承包商、分包商和

供应商获悉所引用标准发生任何改变(包括修改单)时,需执行有关规 定的最新有效版本。下列标准和规范(不仅限于下面所列)应为截止到业 主与设计单位所签设计合同生效日的最新版。

GB 1720-79(89) GB/T 2893.1-2013 GB 2894-2008 GSB05-1426-2001 GB/T 3181-2008 GB 7231-2003 GB 13690-2009 SH/T 3022-2011 SH/T 3043-2014 HG/T 20679-2014 JB/T 4711-2003 SY/T0407-2012 SY/T 0414-2007 GB/T 8923.1-2011

介质名称

基本识别色

附加色

可燃液体

棕 YR05

其他液体 有机溶剂 无机盐溶液 液氨、稀氨溶液 苯菲尔溶液

附加色 大 红 R03 淡 黄 Y06 紫 红 R04

蒸汽 高 压 蒸 汽(4-12 Mpa 绝压)

中压蒸汽(1-4 Mpa 绝压) 低压蒸汽(<1 Mpa 绝压)

消防蒸汽

大 红 R03 大 红 R03 大 红 R03 大 红 R03 大 红 R03

标志字母 HP 标志字母 MP 标志字母 LP

空气 氮 真空

涂标志。 2.4.2 各类炉子涂黑色并喷涂标志。 2.4.3 各类定型设备(如泵,压缩机,离心机等)保持制造厂颜色,但应喷涂

标志。 2.4.4 消防设备涂红色并喷涂标志。 2.4.5 球罐及其支架均涂银白色。

项目名称:内蒙荣信乙二醇及DMMn项目 主项名称:全厂(00H1100)

防腐工程规定

图号:17022-00H1100-G-20

化工项目防腐工程技术要求

防腐工程技术要求编制:防腐工程技术要求1.目的本规定适用于XXXX项目、原料罐区升级改造工程的设备、管道(包括支座、支架、吊架等附件)防腐及涂色。

包括表面处理、涂装配套方案、表面颜色、施工要求等。

2.范围1、本规定仅适用于该项目表示在管道仪表流程图(PID)与公用工程流程图(UID)上的设备、管道、仪表等。

3.标准规范下列文件中的条款通过本规定的引用而成为本规定的条款。

凡是不注日期或修改号的引用文件,其最新版(包括所有的修改单)适用于本规定。

GB/T5210-2006《色漆和清漆拉开法附着力试验》GB/T8923.1-2011《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分》GB/T8923.2-2008《涂覆涂料前钢材表面处理表面清洁度的目视评定第2部分》GB/T8923.3-2009《涂覆涂料前钢材表面处理表面清洁度的目视评定第3部分》GB/T8923.4-2013《涂覆涂料前钢材表面处理表面清洁度的目视评定第4部分》HG/T3668-2009《富锌底漆》SH/T3022-2011《石油化工设备和管道涂料防腐设计规范》SH/T3548-2011《石油化工涂料防腐蚀工程施工验收规范》SH/T3606-2011《石油化工涂料防腐蚀工程施工技术规程》SH/T3043-2014《石油化工设备管道钢结构表面色和标志规定》SY/T0447-2014《埋地钢质管道环氧煤沥青防腐层技术标准》以上规范如有最新版本,按最新版本执行。

4.防腐范围4.1、设备和管道的表面防腐1)碳钢、铁素体低合金钢和铸铁等设备(包括容器、换热器、塔、贮槽、罐等)及管道。

2)埋地的不锈钢管道。

3)有防腐要求的不锈钢管道。

4)由制造厂涂刷底漆和面漆的设备、管道、仪表等,应符合本规定的要求。

4.2除非另有规定,通常下列材质的设备、管道或部件不做防腐处理:1)铝、不锈钢、黄铜、镀锌钢2)与垫片接触的法兰表面、机械加工件的密封面3)绝热外表面的金属保护层4)阀杆、马达轴和其它运动部件5)涂有防锈剂的机加工表面6)铭牌、仪表观察窗4.3下列情况应在施工现场防腐:1)在施工现场组装的设备和管道及附件;2)在制造厂已涂底漆,需在施工现场修整和涂面漆的设备和管道及附件;3)在制造厂已涂底漆和面漆,需在施工现场对损伤部位进行补涂的设备和管道及附件。

B8管道涂装色彩 防腐规定 最终版

B8管道涂装颜色防腐规定最终版工业管道涂装颜色及防腐规定1範围1.1为规範公司新建、改扩建、技改及大中修等工程专案中管道的基本识别色、识别符号标识管理,及管道及管件的防腐蚀衬里和防腐蚀涂料的施工及验收特制定本规定。

除执行本标準外,尚应符合国家现行有关标準(规範)的规定。

1.2本规定适用于**集团****工业生产中的气体和液体的输送管道。

1.3为保证钢结构防腐涂层上涂料质量的稳定,公司在防腐涂料上指定选用下属企业(******)生产的环氧类及有机硅耐高温类涂料。

(具体品种及型号见附录一**)2引用标準和术语2.1引用标準下列档案中的条款通过本标準的引用而成为本标準的条款,引用标準的最新版本适用于本标準:2.1.1《工业管道的基本识别色、识别符号和平安标识》gb7231-20212.1.2《钢结构、管道涂装技术规程》yb/t9256-96 2.1.3《平安色》gb2893-20212.1.4《工业装置、管道防腐蚀工程施工及验收规範》hgj229-19912.1.5《化工装置、管道外防腐设计规定》hg/t20679-19902.2术语2.2.1识别色:用以识别工业管道内物质种类的颜色。

2.2.2识别符号:用以识别工业管道内的物质名称和状态的记号。

3管理程式3.1 管道涂装的识别色、符号及标识方法3.1.1基本识别色标识方法:为区分管道内介质类别,对管道外表面的基本颜色作统一规定,对同类介质的不同品种除用基本颜色外,还应加色环和流向标誌。

(具体参见附录一)3.1.2识别符号:工业管道的识别符号由物质名称、流向和主要工艺引数等组成,其标识应符合下列要求:3.1.2.1物质名称的标识:物质全称。

例如:氮气、氧气、水。

3.1.2.2物质流向的标识:工业管道内物质的流向用箭头表示〔见a)图〕,假如管道内物质的流向是双向的,则以双向箭头表示〔见b)图〕。

3.1.3基本识别色和识别符号标识方法应用举例;本规定的颜色,应以gsb05-1426-2021《漆膜颜色标準样卡》色标为基準。

各规范钢结构防腐规定

目录一、《钢结构防腐涂装技术规程》(CECS243 2013)规定: (1)二、《建筑钢结构防腐蚀技术规程》(JGJ/T 251-2011 )规定: (4)三、《钢结构设计标准》(GB50017-2017)规定: (8)四、《高层民用建筑钢结构技术规程》(JGJ99-2015)规定: (10)五、《门式刚架轻型房屋钢结构技术规范》(GB51022-2015)规定: (10)六、《冷弯薄壁型钢结构技术规范》(GB 50018—2002)规定: (12)七、《玻璃幕墙工程技术规范》(JGJ 102—2003)规定: (13)八、《工业建筑防腐蚀设计标准》(GB/T 50046—2018)规定: (14)一、《钢结构防腐涂装技术规程》(CECS243 2013)规定:4 防腐蚀涂装工程设计4.1 一般规定4.1.1 钢结构的防腐蚀涂装设计应遵循安全实用、经济合理的原则,在设计文件中应列入防腐蚀涂装的专项内容与技术要求,其内容应包括:1 对结构环境条件、侵蚀作用程度的评价及防腐蚀涂装设计使用年限的要求;2 对钢材表面锈蚀等级、除锈等级的要求;3 选用的防护涂层配套体系、涂装方法及其技术要求;4 所用防护材料、密封材料或特殊钢材(镀锌钢板、耐候钢等)的材质、性能要求;5 对施工质量及验收应遵循的技术标准要求;6 对使用阶段维护(修)的要求。

4.1.2 钢结构的布置、选型和构造应有利于增强自身的防护能力。

对危及人身安全和维修困难的部位以及重要的承重构件应加强防护措施。

在强腐蚀环境中采用钢结构时,应对其必要性与可行性进行论证。

4.1.3 钢结构防腐蚀涂装工程的设计,应综合考虑结构的重要性、所处腐蚀介质环境、涂装涂层使用年限要求和维护条件等要素,并在全寿命周期成本分析的基础上,选用性价比良好的长效防腐蚀涂装措施。

4.1.4 钢结构表面初始锈蚀等级和除锈质量等级,应按现行国家标准《涂覆涂料前钢材表面处理表面清洁度的目视评定第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》GB/T 8923.1从严要求。

建筑行业施工规范外墙涂料与防腐处理的标准

建筑行业施工规范外墙涂料与防腐处理的标准在建筑行业中,外墙涂料与防腐处理是非常重要的环节,它们直接影响到建筑物的美观程度、耐久性和安全性。

为了保证施工质量与规范,制定一套严格的标准是至关重要的。

本文将介绍建筑行业中外墙涂料与防腐处理的相关标准。

1. 外墙涂料选择标准:外墙涂料的选择应根据建筑物的使用环境和需求来确定。

一般来说,外墙涂料应具有以下特点:1.1 耐候性:能够经受长时间的紫外线暴露和各种气候条件,不易褪色、剥落或龟裂。

1.2 耐碱性:能够抵抗碱性物质的侵蚀,保持涂层的完整性。

1.3 抗污性:能够抵抗灰尘、脏污或污渍的附着,易于清洁。

1.4 耐久性:能够长时间保持涂层的稳定性和外观美观。

1.5 色彩稳定性:颜色不易改变或褪色。

2. 外墙涂料施工标准:2.1 表面处理:在施工前,应对外墙进行必要的准备工作,如清理、打磨等,确保墙面平整、干净、无油渍、尘土等污染物。

2.2 底漆涂刷:在涂装前,应先涂刷底漆,用于提高涂料附着力、减少涂料的用量,并保护基层墙体不受侵蚀。

2.3 涂料选择与施工:根据设计要求和建筑物的使用环境,选择合适的外墙涂料,并按照厂家提供的说明书进行施工。

涂料的涂刷应均匀、一致,不得有滴流、漏涂等现象。

3. 外墙防腐处理标准:外墙防腐处理的目的是保护建筑物的结构和墙体材料不受腐蚀和侵蚀。

以下是外墙防腐处理的标准:3.1 表面清洁:清洁外墙表面的灰尘、污垢和杂物,确保防腐层与基层墙体之间的附着力。

3.2 防腐涂刷:选用符合要求的防腐涂料,并按照涂料厂家的施工说明进行涂刷。

涂刷应均匀、饱满,涂布面积应符合设计要求。

3.3 防腐层厚度:按照设计要求和涂料厂家提供的技术参数,保证防腐涂层的厚度达到规定标准。

不同区域和环境的要求可能不同,需要根据实际情况进行调整。

3.4 防腐层检测:施工完成后,应进行防腐层的检测,确保涂层的质量和防腐效果符合要求。

总结:建筑行业对外墙涂料与防腐处理制定了严格的标准,以保证建筑物在多年的风雨侵蚀中能够保持美观、耐久、安全。

防腐涂漆规定20120330

5.2 在制造厂已涂底漆、需在施工现场修整和涂面漆的设备、 管道及其附属钢结构;

5.3 在制造厂已涂面漆,需在施工现场对损坏的部位进行补 涂的设备、管道及其附属钢结构;

5.4 现场涂漆的地上设备、管道钢结构的表面涂漆的种类、 涂装道数、涂层干膜厚度等见附表 1 规定。

5.5 任何物面在现场涂底漆和面漆前应进行必要的表面处 理。除锈等级按照 GB/T 8923《涂装前钢材表面锈蚀等级和除锈等 级》中要求,见附表 2(其他专业有更高要求的按图纸要求执行);

1、范围 1.1 本规定适用于泸州化工园区原料结构调整项目Ⅰ装置中

管道及设备外表面的防腐涂装设计。

1.2 应涂漆的物面

1.2.1 在任何环境条件下的碳钢、低合金钢的设备、管道及

附属钢结构表面。

2、标准及规范

材料的选用、施工、检验、验收等技术要求按下述标准。不同标

准发生冲突时,按较严格的执行。

《石油化工设备和管道涂料防腐蚀技术规范》

5

2、订货合同需注明使用温度上下限; 3、一般管道和设备的温度 t 按操作温度考虑,带有衬里管道和设备的温度 t 应按金属壁温考虑; 4、局部保温、防烫保温的设备和管道的涂料选用应符合不保温设备和管道的防腐要求; 5、地上设备和管道防腐蚀的使用寿命应与装置的检修周期相适应,且不宜少于 5 年; 6、修补用涂料应与原使用涂料种类相同或匹配,无机富锌涂料应使用环氧富锌涂料进行修补; 7、底漆、中间漆、面漆应根据设计文件规定或产品说明书配套使用。 8、不同厂家、不同品种的防腐涂料,不宜配套使用。如需配套使用,必须经试验确定。

工业炉

银

大红

3

锅炉

银

大红

4

机械设备

泵

电机

设备与管道涂料防腐设计与施工规范

设备与管道涂料防腐设计与施工规范1 总则1.1本规范适用于石油化工钢制设备、管道及其附属钢结构的外表面涂料防腐蚀工程。

本规范不适用于表面温度超过500℃的设备和管道的外表面涂料防腐蚀。

本规范不包括设备和管道的表面色和长输管道的涂料防腐蚀。

1.2执行本规范时,尚应符合现行有关强制性标准规范的规定。

2 名词、术语2.1涂料coating涂覆于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜的一类液体或固体材料之总称。

在具体的涂料品种名称中可用“漆”字表示“涂料”,如防锈漆、耐酸漆等。

2.2 漆膜或涂膜paint film将涂料均匀地涂覆于物体表面上所形成的连续的膜,它可以由一道或几道涂层构成。

2.3 清漆vernish不含着色物质的一类涂料,常作面漆使用,能形成具有保护、装饰或特殊性能的透明漆膜。

2.4磁漆enamel涂覆后,所形成的漆膜坚硬.、平整光滑,外观通常类似于搪瓷的一类涂料。

2.5底漆或底层priming coat多层涂装时,直接涂覆于钢材表面上的涂料。

2.6二道底漆surfacer多层涂装时,用来修正不平整底漆表面的一类涂料。

2.7中间漆或中间层intermediate coat介于底层与面层之间的涂层,其主要作用是较多地增加防腐蚀涂层的厚度,且能与底漆和面漆良好附着。

2.8面漆或面层top coat多层涂装时,涂覆于最上面的一层涂料,一般为l—2道。

2.9附着物adherend主要包括焊渣、焊接飞溅物,可溶性盐类、油脂、污垢、氧化皮、铁锈和旧漆涂层等。

2.10遮盖力covering power在物体表面均匀地涂覆一层涂料,使物体表面被完全遮盖而不再呈现原来的状态。

此时,每平方米所用的涂料克数称为遮盖力。

单位:g/m2。

2. 11 附着力adherence附着力表示漆膜与被涂物两种物质表面通过物理和化学力的作用结合在一起的牢固程度。

一般用“级”来表示。

2.1 2难溶解介质slightly soluble medium温度20℃时,在水中的溶解度小于2g/L的碱、盐类介质。

设备与管道涂料防腐设计与施工规范

设备与管道涂料防腐设计与施工规范1 总则1.1本规范适用于石油化工钢制设备、管道及其附属钢结构的外表面涂料防腐蚀工程。

本规范不适用于表面温度超过500℃的设备和管道的外表面涂料防腐蚀。

本规范不包括设备和管道的表面色和长输管道的涂料防腐蚀。

1.2执行本规范时,尚应符合现行有关强制性标准规范的规定。

2 名词、术语2.1涂料coating涂覆于物体表面能形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜的一类液体或固体材料之总称。

在具体的涂料品种名称中可用“漆”字表示“涂料”,如防锈漆、耐酸漆等。

2.2 漆膜或涂膜paint film将涂料均匀地涂覆于物体表面上所形成的连续的膜,它可以由一道或几道涂层构成。

2.3 清漆vernish不含着色物质的一类涂料,常作面漆使用,能形成具有保护、装饰或特殊性能的透明漆膜。

2.4磁漆enamel涂覆后,所形成的漆膜坚硬.、平整光滑,外观通常类似于搪瓷的一类涂料。

2.5底漆或底层priming coat多层涂装时,直接涂覆于钢材表面上的涂料。

2.6二道底漆surfacer多层涂装时,用来修正不平整底漆表面的一类涂料。

2.7中间漆或中间层intermediate coat介于底层与面层之间的涂层,其主要作用是较多地增加防腐蚀涂层的厚度,且能与底漆和面漆良好附着。

2.8面漆或面层top coat多层涂装时,涂覆于最上面的一层涂料,一般为l—2道。

2.9附着物adherend主要包括焊渣、焊接飞溅物,可溶性盐类、油脂、污垢、氧化皮、铁锈和旧漆涂层等。

2.10遮盖力covering power在物体表面均匀地涂覆一层涂料,使物体表面被完全遮盖而不再呈现原来的状态。

此时,每平方米所用的涂料克数称为遮盖力。

单位:g/m2。

2. 11 附着力adherence附着力表示漆膜与被涂物两种物质表面通过物理和化学力的作用结合在一起的牢固程度。

一般用“级”来表示。

2.1 2难溶解介质slightly soluble medium温度20℃时,在水中的溶解度小于2g/L的碱、盐类介质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

安徽华塑100万吨PVC项目一期工程

防腐涂漆专业施工图设计统一规定

1 目的

满足安徽华塑100万吨PVC项目一期工程工程设计需要,使防腐涂漆工程设计规范化,统一标准,统一目标,统一要求,美化环境,方便工程设计和运行管理,特编制本规定。

2 适用范围

2.1 本规定适用于本项目中所有现场制作的非标金属设备,包括塔、容器、储罐等及其附属钢结构表面处理和防腐涂层保护系统。

2.2本规定适用于本项目中所有现场安装的管道及附件的涂料保护系统

2.3工厂制造的标准设备在车间完成全部表面处理及底漆的涂覆工作

2.4 按照采购文件的规定,在车间预制的管道元件和管子应在车间现场完成全部表面处理,底漆的涂覆工作。

2.5 本规定仅适用于本项目中钢制设备、管道及其附属钢结构、设备本体的扶手、爬梯等的表面处理及涂料防腐工程。

2.6 本规定包括地下设施的外防腐要求。

2.7本规定不适用于防火涂料的钢结构。

3 设计依据的标准规范

GB/T 8923-1988 《涂装前钢材表面锈蚀等级和除锈等级》

SH 3022-1999 《石油化工设备和管道涂料防腐蚀技术规范》

GB7231-2003《工业管道的基本识别色、识别符号和安全标识》

SH3043-2003《石油化工设备管道表面色和标志》

GB/T3181-2008《漆膜颜色标准》

HG/T 20679-1990 《化工设备、管道外防腐设计规定》

HGJ 229-1991 《工业设备、管道防腐蚀工程施工及验收规范》

4 防腐涂漆设计

4.1 设计范围

4.1.1裸露于大气中的非保温碳钢、低合金钢的设备、管道及其附属钢结构表

面的防大气腐蚀,包括高温与常温防腐

4.1.2 当隔热材料氯离子浓度大于25ppm、且无应力腐蚀抑制剂时,需隔热的不锈钢设备与管道表面

4.1.3 储罐等坐落于地面的设备底板

4.1.4钢结构的防水腐蚀

4.1.5埋地设施的防土壤腐蚀

4.1.6设备及管道保温、保冷面的防锈

4.2 设计原则

4.2.1 经常有腐蚀性液体溢出且没有保护的金属表面,应有完整的涂料防腐体系。

4.2.2所有需防腐的钢材表面均应按照最高操作温度选择涂料;

1)换热器,管道应以进出口温度的高温点选择涂料。

2)有非金属内衬里管道和设备,按照设计金属壁温选择涂料。

4.2.5 制造厂涂漆的设备和管道组成件,可以采用制造厂的标准进行涂漆,但在涂漆前,制造厂应提交涂漆程序给业主或EPC承包商审查和批准。

4.2.6 如果设备必须满足表面色要求,或者机械设备处于腐蚀环境,或者需要修复损坏表面,制造厂只对设备涂刷底漆,最终面漆在现场完成涂覆。

4.2.7 机加工表面,如:螺纹,阀杆,垫片密封面等不应涂漆,用含防锈抑制剂的可溶性油漆(防锈油)进行保护。

4.2.8 采用海上运输和作为船运甲板货物的奥氏体材料,无论是否包装,必须按照规定进行车间涂漆;用于奥氏体材料的油漆或色笔应是无铅、无硫和不含氯化物。

4.2.9 涂装在钢材表面上的底层涂料,宜选用GB/T 1720中测定附着力为1级的底漆。

4.2.10 含铅的涂料和其他涂层材料不能使用。

4.3防腐材料及涂层结构

4.3.1 裸露于大气中的碳钢或低合金钢构件,作如下考虑:

4.3.1.1壁温高于80℃时,采用耐热涂料防腐,涂层结构为一道耐热底漆, 两道耐热面漆,干膜厚度不小于100微米;

4.3.1.2壁温低于80℃时,按常温防腐设计,尽量采用环保涂料,涂层结干膜总厚度不小于160μm;

4.3.2 储罐底板采用环氧沥青涂料三道,涂层干膜厚度不小于200μm;

4.3.3防水腐蚀

4.3.3.1与清水接触的碳钢或低合金钢表面,采用环氧树脂涂料防腐,涂层结构为二道底漆, 二道面漆,干膜厚度达200微米;

4.3.3.2与污水接触的碳钢或低合金钢构件表面,采用环氧环氧煤沥青涂料防腐,涂层结构为二道底漆, 二道面漆,干膜厚度达200微米;

4.3.4埋地设备或钢管外壁防腐采用聚乙烯防腐带,底漆、防腐带、保护带各一道,胶带搭接率50%,防腐层总厚度不小于2.1mm;

其它钢构件表面涂环氧沥青涂料防腐,底漆面漆各两道,干膜厚度不小于250μm;

4.3.5绝热构件的防锈

4.3.

5.1保温设备及管道表面防锈,涂防锈漆二道;

4.3.

5.2保冷面防锈,涂刷冷底子油二道。

4.3.

5.3当隔热材料氯离子浓度大于25ppm、且无应力腐蚀抑制剂时,需隔热的不锈钢设备与管道表面涂环氧富锌底漆二道。

4.4.表面处理要求

4.4.1所有需防腐的钢制设备、管道表面除锈等级均应满足涂料的施工要求,需涂富锌漆的钢材表面要求粗糙度达35~75μm;

4.4.2 扶手、爬梯等钢构件表面宜采用手工或动力机械除锈,达St3级;

4.4.3钢板表面或表面不规则的部件宜采用喷砂或抛丸除锈;

4.4.4不宜进行喷砂或抛丸除锈的部位,可采用手工或机械除锈,除锈等级达St3级;

4.4.5除锈等级评定标准执行SY/T0407-1997《涂装前钢材表面预处理规范》和GB/T 8923-1988《涂装前钢材表面锈蚀等级和除锈等级》

5 涂色规定

涂色执行标准

GB7231-2003《工业管道的基本识别色、识别符号和安全标识》SH3043-2003《石油化工设备管道表面色和标志》

GB/T3181-2008《漆膜颜色标准》。