石灰窑生产工艺操作规范图

石灰窑操作规程

石灰双膛竖窑石灰窑岗位操作规程文件编号:版本:分发号:审核:日期:批准:日期:受控:持有者:2019年 1月日发布 2019年月日实施石灰窑岗位操作规程一、概述石灰双膛竖窑是以煤粉为燃料,40—80mm或80—110mm的优质石灰石为原料。

石灰窑系统的生产过程采用PLC实现自动控制,监控与石灰窑操作有关的所有检测系统与设备运行,如各种温度、压力、质量和料位的检测,以及供风系统、供水系统、石灰石输送系统、上料系统、装料系统、卸料系统、石灰输送系统和换向系统的监控等。

保证石灰窑及其各系统、各设备的安全正常运行。

1、原料质量指标、产品质量指标:⑶石灰石煅烧⑴热分解CaCO3 + heat = CaO + CO2⑵石灰石的分解温度范围在810—1000℃。

二、工艺规程1、生产控制指标窑膛通道温度<1000℃窑膛通道压力<350mbar悬挂缸温度<一、二、三期<200四期<215废气温度<200℃出料平台温度<350℃煤粉仓温度<80℃停窑出料时间及出料次数每5分钟出一次(每次出料3个行程)、每10分钟出一次(每次出料3个行程)、每15分钟出一次(每次出料3个行程)0.5h(每次出料3个行程)、1h(每次出料3个行程)、2h(每次出料3个行程)、4h(每次出料3个行程)、8h(每次出料3个行程)、16h(每次出料3个行程)、32h(每次出料3个行程)。

注意:每次出完料要确认料位有变化。

停窑8个小时后闷窑,保持窑膛温度。

2、生产工艺流程石灰石原料经铲车加料到受料坑,通过震动给料机下料到皮带机上,经过皮带机的输送,将石灰石运送到原料仓顶部,在顶部通过一个石料筛分机将细料筛出,石灰石经振动筛筛分后,合格的石灰石进入窑前料仓,不合格的石灰石进入废料仓,用车拉走。

窑前料仓内的石灰石通过一台振动给料机的喂料,进入窑前料仓称重料斗,称重料斗的料位到设定吨位的时候,下料到提升小车,通过卷扬机拉到窑顶称重料斗,称重料斗的料再通过振动给料机喂料到可逆皮带机,可逆皮带机再送料往两边的旋转料斗,然后入窑(膛1或膛2)进行煅烧,石灰石在膛中逐渐由卸料平台卸出,这期间石灰石分别经过了预热带、煅烧带和冷却带。

石灰生产工艺操作规程

一、石灰生产工艺流程图二、主要参数1 窑体主要参数1)有效高度 21.7 m .2)有效容积 150 m3 .3)窑衬外径 4.6 m 。

4)窑衬内径 3 m 。

5)高径比 7。

58 。

6)焙烧带高度 5 m 。

7)烧嘴:低压套筒式。

8)烧嘴数量:2排共28只。

9)上下排烧嘴距离:2。

5M。

10)上下排烧嘴布置:平面对称、上下错排。

2、煤气与助燃空气参数1)煤气热值:850~950KCaL/NM32)空气过剩系数:1。

05~1.15三、技术要求1 石灰石(执行YB/T5279—1999 二级石灰石标准)1)粒度规格:40~80 mm。

2)成分: CaO 〉 52 % MgO 〈 3 %SiO 〈2。

2 %S < 0。

10 %P < 0。

02 %3)石灰石应具备良好的热稳定性,加热过程无爆裂.4)石灰石中不得混入杂质。

2 燃料1) 高、焦混合煤气2) 高炉煤气热值:≥ 740 KCaL/M33)焦炉煤气热值:≥ 4000 KCaL/M34)焦炉煤气比例: 3~5 %3 石灰主要指标(执行厂内控标准 JGN52—1999 )CaO 〉 88 % MgO 〈 5 % SiO < 3 % S < 0.07 %灼减:6% 活性度:300ML4 烘窑1)新窑衬烘窑烘炉时间不小于168小时原则:驱除水分、烧结好炉衬。

2)新窑烘窑要求升温速度:每小时不大于10~15℃。

保温:150℃、350℃、600℃进行保温,保温时间20~24小时。

烘炉终结温度:850~900℃。

烘窑前加入1米厚的石料保护炉底.石灰窑烘炉曲线图(后附)5 操作控制要求A、焙烧温度控制:1)焙烧带温度:1050~1150℃。

2)预热带温度:400~900℃。

3)冷却带温度:900~200℃。

4)窑顶烟气出口温度:≤ 600℃.5)出窑石灰温度:≤ 200℃。

B、风气配比1)煤气量:8500~10000 Nm3/h2)空气量:6800~8000 Nm3/h3)空气过剩系数:1.05—1.154)一次助燃空气与二次空气比:4:6~3:75)煤气压力:14000~18000 Pa6)空气压力:13000~15000 PaC、装料、出料1)先上料再出料2)每小时装料一次,每次6-9吨.3)每小时出料一次,上多少出多少,保持料线高度1。

石灰窑岗位操作法

石灰窑岗位操作法目录一.岗位职责及基本任务 (1)二.开窑技术规程 (2)三.向正常操作的转换 (7)四.生产过程中的操作 (10)五.启,停窑时的操作 (12)六.日常操作中问题产生原因及处理 (13)七.窑运行期间及停期间的安全事项 (15)八.煤粉燃料管路系统操作程序 (16)九.工艺流程图 (18)石灰窑岗位操作法一.岗位职责及基本任务1.石灰司窑岗位巡检窑顶布料装置工作是否正常。

巡检窑体煤粉系统工作是否正常。

巡检现场阀门开度是否有变化。

巡检窑体观察孔密封是否完好。

观察火焰是否均匀,并进行调节。

对窑体煅烧中出现的各种情况进行指挥处理。

对入窑石料,出窑石灰进行质量辨别。

发生异常变化的工艺参数及时向工艺员汇报。

指挥并协助巡检将除灰系统维护完善。

检查窑体系统是否有跑,冒,漏现象。

司窑工负责窑体各测温点,测压点和漏点检查。

当班司窑工处理下吸气梁排灰。

各窑体阀门进行润滑,保证使用灵活。

开窑前进行窑体系统装置的检查。

2.石灰副司窑岗位负责监视中控电脑显示器上的报警系统以及服从司窑指挥系统的开车,停车工作。

负责监控窑体压力,温度,风机电流,流量是否在控制范围。

负责开启自动控制设备以及控制炉气,助燃风转速及流量。

启动导热油泵,风机时要通知巡检工现场进行手动盘车两周,检查完毕后方可启动。

二.开窑技术规程1.准备工作每次开窑前,为防止损坏燃烧梁及燃烧衬,需装入粒度较小的石料填充窑底部分,具体要求为:粒度:5--20mm 。

用量:每次需350吨左右,具体操作时要保证小碎料加至上梁上部处。

(碎料应保证清洁,干燥,成分不做要求)。

加够小碎石后,并将小碎石灰石置换出窑外,加满到距窑顶部2m 。

在窑点火前,必须启动以下系统,且保证运行良好。

石灰石上料系统(必须调试好):在确认系统各设备运行正常后,上料系统由现场控制转为微机自动控制。

除灰系统:调整六个出料口下料速度一致,设定每个出灰口的出灰重量及振动给料机的振动时间。

石灰炉窑生产操作

石灰炉窑生产操作何凌赢一、烘窑和点火灰窑新建投产或窑衬修理后,因含水分很大,投产前需要烘窑,否则水分突然受热变成水蒸气而膨胀,会把窑墙窑衬涨坏,产生裂缝,影响到灰窑质量和寿命。

因此,点窑前必须烘窑。

烘窑点火操作有三种种方法:1、下部点火法这种方法是将整个灰窑按照配料方案,一层石灰石一层燃料预先装在窑内,装入数量约为窑的五分之四,然后在窑下出灰口将预先装好的一千多公斤木柴等引燃,火缓缓地由下而上逐步上升,点火燃烧时间约为3—4小时。

这种方法是把烘窑与投产二者合起来,即烘窑又点火投产,所以升温时间较长。

点火以后第二天(或当天晚上)从下面稍加松动,上面开始少量加料,以后逐渐增加。

等全部燃烧,并出清点火之前的物料(大约需7—10天)后,才能进入正常生产。

这种办法点火期间的生烧废品较多,必须注意。

装料时,在点火与窑基间应加石灰垫层保护,防止基面受热损坏。

2、中部点火法这种方法是先往窑内垫70—150mm块径的石灰石,这段装窑高度约为窑高的五分之一,然后在垫底石灰石上铺设木柴条500Kg,烘烤新砌窑衬8—16小时,逐步使新砌窑衬水分蒸发,防止窑衬受高温而开裂。

待把窑烘好后,多投入一些木柴(约200—250Kg),并掺入无烟煤。

无烟煤按点火配比,开始时少量投料,以后逐日增加投料量,直至加到窑的有效高度处。

注意点火投料的第二天要开始卸料,卸料量也由少到多,逐渐增加至正常。

这个方法七天进入正常驻机构生产。

3、窑口上部快速点火法这种方法是在窑内装填70—150mm快状石灰石,填至4/5高度,然后开始加入木柴约1500Kg,点火燃烧约1—2小时,再投入无烟煤,再按配比一层煤一层石灰石投入窑内。

从点火第三班开始,窑下开始卸料,随之逐日增加投料量,卸料量。

一般5—7天后可以转入正常炉。

该方法升温快,投产早,省煤。

二、封窑(保温)操作正常情况下,石灰窑是连续生产的设备,它的生产能力的大小直接受能风量、风压、出灰次数多少和投入物料粒度大小的影响。

石灰窑操作的理论基础

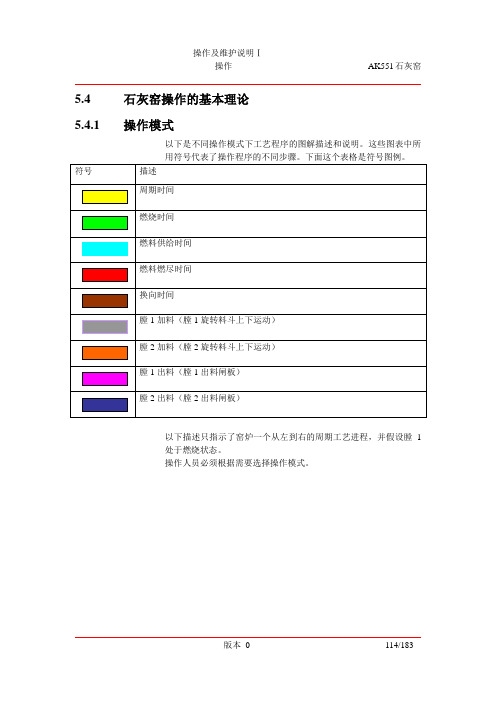

5.4石灰窑操作的基本理论5.4.1操作模式以下是不同操作模式下工艺程序的图解描述和说明。

这些图表中所用符号代表了操作程序的不同步骤。

下面这个表格是符号图例。

以下描述只指示了窑炉一个从左到右的周期工艺进程,并假设膛1处于燃烧状态。

操作人员必须根据需要选择操作模式。

换向期间石灰石加料启动模式o第一次装窑操作模式图47 换向期间石灰石加料启动模式选择此种操作模式:o关闭燃烧系统o选择HEAT UP(加热)o选择CHARGING DURING BURING TIME DISABLED 燃烧期间石灰石加料启动模式o石灰石快速装窑操作模式图48 燃烧期间石灰石加料启动模式选择此种操作模式:o关闭燃烧系统o选择HEAT UP(加热)o选择CHARGING DURING BURING TIME ENSABLED加料次数可在1至3次之间选择。

何时加料也可选择。

点火加热启动模式o预热窑炉操作模式图49 加热启动模式选择此种操作模式:o打开燃烧系统o选择HEAT UP(加热)o选择CHARGING DURING BURING TIME DISSABLED 换向期间加料o窑炉正常运行期间操作模式图50 换向期间加料选择此种操作模式:o窑运行时燃烧系统自动打开o选择PRODUCTION(生产)o选择CHARGING DURING BURING TIME DISABLED燃烧期间加料o窑炉高级操作模式图51 燃烧期间加料选择此种操作模式:o窑运行时燃烧系统自动打开o选择PRODUCTIONo选择CHARGING DURING BURING TIME ENABLED5.5过程参数计算(样本)它未在可视化系统中显示的结果可按照上表进行计算,以增加对过程的理解。

由PLC计算输出数字同一般数字一样由PLC使用,以控制窑炉进程。

注意:一个与上表具有相同版面的EXCEL计算单能够从供应商中得到。

用这个计算单核实有PLC完成的计算。

5.6 操作过程说明5.6.1 石灰石加料程序下表说明了当可视化系统设置为:CHARGING DURING BURNING TIMEDISABLED (燃烧时间不能加料)时窑的加料过程说明。

(完整word版)石灰生产设备与流程

烧石灰基本原理和热工工艺石灰石主要成分是碳酸钙,而石灰成分主要是氧化钙。

烧制石灰的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳的生石灰。

它的反应式为:CaCO3=CaO+CO2它的工艺过程为:石灰石和燃料装入石灰窑预热后到850℃开始分解,到1200℃完成煅烧,再经冷却后,卸出窑外。

即完成生石灰产品的生产。

石灰生产工艺流程石灰生产工艺流程图石灰生产工艺流程介绍混烧石灰窑主要结构为:窑壳、窑耐火内衬、窑顶装料设备(布料器)、卷扬上料斜桥,上料小车、供风装置(风机、风箱、风梁、风帽)、卸灰装置、除尘器和引风机等。

3.11.3.1原料筛分及混配部分原料堆场的石灰石(煤)由运输设备(使用翻斗车或铲车)经振动筛进行筛分。

不合格料块,落至废料皮带机送入废料仓,由卡车定时进行回收处理。

合格原料(石灰石、煤)经原料上料皮带机分别送入石灰石料仓和煤料仓,石灰石、煤经称重后送入中间斗,再经煤皮带机、混配皮带机将配料送入上料小车。

(详见混配工艺流程图)混配工艺流程图3.11.3.2竖窑部分:此部分包括上料系统、布料部分、窑体部分等(1)上料系统:当窑体料位计指示窑内缺料时,料车停止在上料斜桥下部等待装料,启动料仓处的皮带机开始向料车内装料,延时30~90秒(可调)电机振动给料机停止工作,延时2~5秒(可调)卷扬机自动启动,由卷扬机牵引料车沿斜桥轨道上升。

当料车升至斜桥拐弯段时,上料车前轮沿着拐弯段轨道改变行驶方向,后轮依旧沿斜桥向上运行,当料车车缘上的车轮压到顶部接近开关时,卷扬机停止,同时上料车前部横梁将布料装置顶盖打开,料车前倾,将原料倒入布料装置,延时10~15秒(可调)倒料完毕,启动卷扬机,料车开始下降,布料装置顶盖重新盖好密封。

料车沿轨道下行回到斜桥底部,当料车后轮压到底部接近开关时,卷扬机停止,开始下一次装料过程。

窑顶布料装置为旋转布料器,采用多点布料,使窑内的料面更加均匀,布料的料面形状可调;密封采用双段密封,上料时交替打开,以防止窑外空气进入窑内。

白灰窑工艺技术规程(2010-8-4)

白灰窑工艺技术操作规程1.原料种类及要求1.1原料种类1.1.1 经破碎、筛分后粒度为60mm-90mm的石灰石。

物理要求结构致密,少爆裂,成份均匀,大于90mm或小于60mm的小于10%。

1.1.2 入厂条件名称CaO SiO2 P S石灰石≥52 ≤2.0 ≤0.01 ≤0.021.2燃料及要求1.2.1 竖窑采用高炉煤气作为燃料1.2.2 压力>8KPa2.产品质量2.1平均活性度≥300ml2.2平均氧化钙≥82%3.工艺流程(见下图)第 页 共7页2斗 筛上车筛下料场 石灰石 二号除尘器筛下料仓原料石灰粉仓受料仓一号皮带振动筛 石灰石块仓 电振给料机二号皮带犁式卸料器卷扬料车窑星形出灰机铲车溜筛斗式提升机密封出灰皮带机锤式破碎机斗式提升机粉灰仓卸灰阀门汽车成品块仓汽车滚筛换热器一号除尘器高炉煤气助燃风机卷扬机冷却风机筛上物 筛下物筛下筛上电振机可逆皮带4.主要设备名称型号及参数单位数量备注1#皮带8063 200t/h 台25米 1.25m/h 2#皮带8063 200t/h 台80米 1.25m/h带卸矿车电振给料机ZG-200t/h 台 3振动筛ZSGB1530 台 4 200t/h,40t/h 2台卷扬机JK-5 35r/min¢500×1000功率:37KW台 6 绳长100米上料车 1.3 M32吨台 6助燃风机C120-1.2 压力2000Pa功率55KW台 6冷却风机C120-1.2转速2974r/min台 63#皮带8063 能力100t/h 1 81米耐热4#皮带8063 能力100t/h 台 1 可逆1#除尘器LCM-128-2X6能力19-26万m3/h 台 1 面积3072 M2耐热200℃2#除尘器Ppw64-5 能力18-22.3万m3/h台 1 面积640 M2斗提机NE1009 台 3 1台TH5002台TH400 溜筛2×1.2米台 2破碎机D155 20-50t/h 台 2加压风机21000 m3/h11Kp台 2 小于400℃监视器台7摄像头台27变压器2000v 台 15.岗位技术操作5.1上料工5.1.1工艺参数原料粒度60-90mm,其中>90mm或<60mm的要小于10%,少泥土;上料正点率100%;带速1.25m/s ,带长80m。

石灰窑工艺

石灰窑工艺石灰窑工艺规程1 目的为确保石灰窑工艺技术被理解和掌握,并指导石灰窑工段生产,制定本规程。

2 范围使用于车间石灰窑工段。

3 职责3.1 技术开发中心是本规程的归口管理部门,负责对本规程的审定。

3.2 车间参与本规程的制定和修订,对规程的执行情况进行监督管理。

3.3 石灰窑工段负责本规程的执行。

4 工艺规程4.1 生产目的将苛化产生的白泥送入石灰窑内,经干燥、升温、煅烧、冷却等,产生再烧石灰,供苛化循环使用。

补加石灰石,经二段破碎与白泥一起加入石灰窑,以补充系统循环过程中的损失。

补加石灰,直接进入消化,以调节、平衡整个系统。

4.2 原料、产品特征4.2.1 烧石灰,残余碳酸钙含量最大为3%,不得发生过烧和欠烧。

产量210t/d。

4.2.2 白泥,项目干度 CaCO 残碱活性SiO MgO AlO 3223CaO要求 >75% >92% <0.3% <1% <0.5% <1.0% <0.5% 4.2.3 重油,项目发热值粘度,200?,灰分Max 水分硫Max Max要求 ,5.5—9.5? 0.3% 3% 3%41MJ/kg4.2.4 石灰石,1) 进窑石灰石最大粒度,20mm。

2) 进一段破碎机石灰石最大粒度,100mm。

4.2.5 点火气,丁烷,, 压力 0.05Mpa4.3 工艺流程简图石灰石白泥一段破碎机白泥皮带输送机皮带输送机喂料装置烟囱二段破碎机旋风分离器静电除尘器石灰石斗提机锁气除尘器粉尘链板输送机石灰石仓白泥链板输送机锁气除尘器振动给料器石灰窑破碎机外购石灰烧石灰链板输送机移动式皮带输送机石灰斗提机石灰螺旋喂料器石灰仓消化苛化4.4 工艺流程描述4.4.1 白泥喂料白泥从白泥过滤机上落到可以正反向运行的白泥皮带输送机44-C-101上,可以在控制室用开关HS-1298改变其方向,前进/后退,,也可以现场通过点动开关HS-1307进行控制。

石灰炉窑生产操作

石灰炉窑生产操作何凌赢一、烘窑和点火灰窑新建投产或窑衬修理后,因含水分很大,投产前需要烘窑,否则水分突然受热变成水蒸气而膨胀,会把窑墙窑衬涨坏,产生裂缝,影响到灰窑质量和寿命。

因此,点窑前必须烘窑。

烘窑点火操作有三种种方法:1、下部点火法这种方法是将整个灰窑按照配料方案,一层石灰石一层燃料预先装在窑内,装入数量约为窑的五分之四,然后在窑下出灰口将预先装好的一千多公斤木柴等引燃,火缓缓地由下而上逐步上升,点火燃烧时间约为 3—4 小时。

这种方法是把烘窑与投产二者合起来,即烘窑又点火投产,所以升温时间较长。

点火以后第二天(或当天晚上)从下面稍加松动,上面开始少量加料,以后逐渐增加。

等全部燃烧,并出清点火之前的物料(大约需 7—10 天)后,才能进入正常生产。

这种办法点火期间的生烧废品较多,必须注意。

装料时,在点火与窑基间应加石灰垫层保护,防止基面受热损坏。

2、中部点火法这种方法是先往窑内垫 70—150mm 块径的石灰石,这段装窑高度约为窑高的五分之一,然后在垫底石灰石上铺设木柴条500Kg,烘烤新砌窑衬 8—16 小时,逐步使新砌窑衬水分蒸发,防止窑衬受高温而开裂。

待把窑烘好后,多投入一些木柴(约200—250Kg),并掺入无烟煤。

无烟煤按点火配比,开始时少量投料,以后逐日增加投料量,直至加到窑的有效高度处。

注意点火投料的第二天要开始卸料,卸料量也由少到多,逐渐增加至正常。

这个方法七天进入正常驻机构生产。

3、窑口上部快速点火法这种方法是在窑内装填 70—150mm 快状石灰石,填至 4/5高度,然后开始加入木柴约 1500Kg,点火燃烧约 1—2 小时,再投入无烟煤,再按配比一层煤一层石灰石投入窑内。

从点火第三班开始,窑下开始卸料,随之逐日增加投料量,卸料量。

一般 5—7 天后可以转入正常炉。

该方法升温快,投产早,省煤。

二、封窑(保温)操作正常情况下,石灰窑是连续生产的设备,它的生产能力的大小直接受能风量、风压、出灰次数多少和投入物料粒度大小的影响。

石灰立窑工艺师操作规程

石灰立窑工艺师操作规程石灰立窑是一种重要的石灰生产工艺,操作规程的规范执行对于生产过程和产品质量的稳定起着关键的作用。

下面是一份石灰立窑工艺师操作规程,详细介绍了操作步骤和注意事项。

一、前期准备1.1 接班前与前一班工艺师进行交接,了解窑炉运行情况和设备故障。

1.2检查设备的工作状态,确保安全性能良好、无异常声音或振动。

1.3检查炉内温度和压力,确保符合操作要求。

1.4清理生产现场,确保通道畅通,防止堵塞和滑倒等意外事故。

二、操作步骤2.1开火准备2.1.1 检查炉内是否有积水,如有及时排除。

2.1.2检查砖墙、砖顶和气流平衡,必要时进行调整。

2.1.3检查燃烧器,清理堵塞物,并确保燃料供应顺畅。

2.1.4点火前进行试运行,检查点火器和燃烧器的工作状态。

2.1.5燃烧器正常工作后,逐步增加燃料供应,控制炉内温度升高。

2.1.6监控炉内温度和压力,确保窑炉工作稳定。

2.2石灰石出料2.2.1根据生产计划确定出料量和时间,并调整石料输送设备。

2.2.2检查石料输送设备的运行状态,确保输送顺畅。

2.2.3出料前清理出料口,防止堵塞。

2.2.4按照操作要求,逐步启动石料出料装置,控制出料速度。

2.2.5监控石料出料的过程,确保出料量和速度符合要求。

2.2.6出料后,关闭出料装置并清理出料口。

2.3石灰产品处理2.3.1石料出窑后进行冷却处理,预防结块和脆化。

2.3.2根据产品要求,进行筛分、破碎等处理。

2.3.3监控产品质量,及时调整处理工艺。

2.3.4按照工艺要求进行包装和入库。

三、安全措施3.1严格按照操作规程操作,不得擅自改变操作方法。

3.2注意个人安全,穿戴好防护装备。

3.3操作过程中,严禁在窑炉上方或侧面停留,防止被炉气烧伤。

3.4严禁将易燃物质放置在窑炉周围,防止火灾发生。

3.5定期检查和维护设备,确保设备的正常运行。

3.6加强现场管理,做好防范意外事故的准备工作。

这份石灰立窑工艺师操作规程详细规定了操作步骤和注意事项,希望能对石灰立窑工艺师的操作提供指导和帮助,确保生产过程的安全和产品质量的稳定。