钢铁冶炼过程

炼钢生产过程以及流程图详解(全)

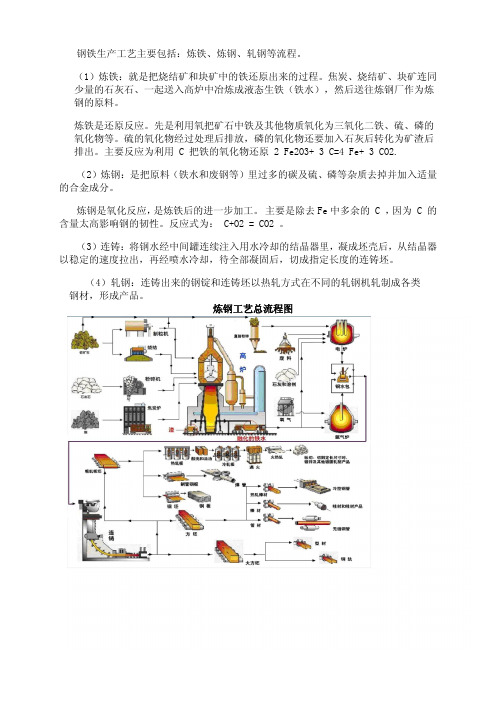

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

钢铁冶炼过程PPT课件

—氩气在炼钢过程的作用:如向熔融的钢水中吹入氩气,使成份均匀,钢液净化,并可除掉溶解 在钢水中的氢、氧、氮等杂质,提高钢坯质量。吹氩还可以取消还原期,缩短冶炼时间,提高产 量,节约电能等。氩气吹炼和保护是提高钢材质量的重要途径。

自学互学共同学习一起成才生铁和钢铁的合金生铁含碳的质量分数2430032杂质硅锰较多硫磷较多硅锰适量硫磷较多机械加工可铸不可锻可铸可锻可压延机械性能硬而韧有弹性生铁和钢的比较球墨生铁合金生铁碳素钢低碳钢中碳钢高碳钢炼钢生铁白口铁铸造生铁灰口铁合金钢炼铁

Objectives:

1。重温炼铁和炼钢的基础知识 2。了解炼铁和炼钢的流程和设备 3。通过学习加深对我们用户的了解 4。自学,互学,共同学习,一起成才

原料 设备

铁矿石、石灰石、焦碳、空气 炼铁高炉

生铁(废钢)、纯氧、氧化钙 转炉、平炉、电炉

13

第13页/共29页

ห้องสมุดไป่ตู้

炼钢

转炉结构图

14

第14页/共29页

转炉炼钢:

15

第15页/共29页

电炉炼钢:

16

第16页/共29页

平炉炼钢示意图:

17

第17页/共29页

18

第18页/共29页

19

第19页/共29页

硫、磷杂质与生石灰作用形成炉渣被除去。

④脱氧: Si+2FeO=SiO2+2Fe (脱氧剂:硅铁,锰铁) 调节合金元素

12

第12页/共29页

炼铁和炼钢

炼铁和炼钢的比较

炼铁

炼钢

钢铁是如何炼成的归纳总结

钢铁是如何炼成的归纳总结钢铁作为一种重要的建筑材料和工业原料,在现代社会中扮演着重要的角色。

它的制备过程经历了多个阶段,包括选矿、冶炼、炼钢和加工等。

本文旨在归纳总结钢铁是如何炼成的过程,探讨每个环节的重要性和具体实施方法。

一. 选矿选矿是钢铁制备过程的第一步,其目的是从含有金属矿石的矿石矿石中提取出所需的金属元素。

在选矿过程中,各种物理和化学手段被使用,包括浮选、重选、磁选等。

这些方法可以分离出金属矿石中的有用成分,减少杂质的含量,并为后续的冶炼工艺提供良好的原料基础。

二. 冶炼冶炼是将选矿获得的有价金属矿石进行高温处理的过程,以提取出金属元素。

冶炼过程中主要包含热法冶炼和湿法冶炼两种方法。

热法冶炼主要通过高温将金属矿石还原成金属,其中包括焙烧、熔炼等步骤。

湿法冶炼主要通过化学反应将金属矿石溶解,并通过电解或其他方法析出金属。

在冶炼过程中,温度和化学反应控制是非常重要的,以确保金属的纯度和质量。

三. 炼钢炼钢是将冶炼得到的金属提炼成钢的过程。

钢是一种含碳量在0.02%-2.11%之间的铁碳合金。

在炼钢过程中,常用的方法有转炉法、电炉法和氧气碳梯度法等。

在这些方法中,转炉法是较常用的一种,其将生铁和废钢放入转炉中,在高温下进行溶解和氧化还原反应,去除杂质并控制碳含量,最终得到质量合格的钢材。

四. 加工加工是将炼钢获得的钢材进行进一步处理和加工的过程,以满足特定的用途要求。

加工过程中可以利用各种机械设备,如轧机、剪切机等,对钢材进行切割、折弯、冲压等操作,形成适合实际应用的制品。

同时,加工过程中还可以进行热处理、表面处理等,以改善钢材的性能和外观质量。

综上所述,钢铁的炼制过程包括选矿、冶炼、炼钢和加工等几个关键环节。

每个环节都有其独特的重要性和实施方法。

选矿确保了金属矿石的纯度和质量,冶炼提取了金属元素,炼钢使金属纯净并得到合格钢材,加工使钢材成为实际可用的制品。

只有这些环节的高效运作和严格控制,才能产生优质的钢铁产品,并满足不同领域对钢材的需求。

炼钢工艺流程

炼钢工艺流程炼钢是钢铁冶炼过程中炼钢厂使用铁矿石、硅石等原料经过多道工序综合制备出含碳量和特定化学组份结构的钢铁制品的重要环节。

炼钢工艺流程是炼钢厂为达到特定的质量标准,满足不同类型钢铁制品的性能要求,确定出的一系列安排和操作步骤。

炼钢工艺流程包括五个主要环节:原料准备、热处理、冶炼、凝固以及加工。

首先,原料准备环节是炼钢过程的开始,包括矿石的抽样和分析、调节化学成份、优化元素组成、除杂筛选、铁矿石去矿化处理等。

经过对原料的系统分析和调节,以确保钢的成分和性能,其中最重要的是对碳和硅的调节,控制碳含量的同时,将硅含量控制在适当的范围内。

其次,热处理是为了提高特定加工动态性能要求而进行的热质量改性环节,最常用的有正火处理、回火处理、正回火处理以及其他多种热处理工艺,在此基础上进一步增强钢的耐蚀性、耐磨性和硬度等特性,以满足客户的要求。

接着,冶炼是将历经热处理的原料熔化,形成融合的熔池,按照特定的工艺标准,加入化学元素及添加剂进行淬火,以获得指定性能的钢铁材料,而在冶炼过程中,采用工艺一定,元素组成一致,温度恒定,层流及混合场强度适宜,满足工艺质量要求,防止杂质污染等要求。

凝固是冶炼不可缺少的环节,它可以使钢的组织结构稳定,缩小晶粒细度,改善钢的性能,还可以增加材料的硬度和抗磨性,并减少材料的冷弯变形率,从而使钢铁制品更为坚韧,再加上钢的化学含量特别是碳含量的控制,质量问题也就得到解决。

最后,加工是将炼钢得到的钢铁制品加工成各类零件和外观效果,根据客户的要求,一般分为热处理、机加工和表面处理三个环节。

而机加工技术包括传统加工和数控加工,数控加工技术可以提高工艺性能和生产效率,准确切削,有助于实现定位精度和产品精度。

炼钢工艺流程系统化,每一步要求都是严格的,只有按照标准的要求,才能保证生产的钢铁制品质量,从而达到质量要求。

因此,炼钢工艺流程非常重要,该流程不仅涉及钢铁制品的冶炼过程,还关乎到原料准备、热处理、加工等后续工序,只有将这些环节完善,才能更好的发挥钢铁制品的特性,满足客户的要求,确保产品的有效性和可靠性。

钢铁生产工艺流程

钢铁生产工艺流程在我们身边,钢铁的身影无处不在。

想象一下,工厂的轰鸣声,机器的振动,还有那些一块块原材料转变成坚固钢铁的过程。

这就是钢铁生产工艺流程的魅力所在。

今天,我就带大家走进这个神秘而又充满力量的世界。

第一部分,原料准备。

钢铁的生产离不开各种原材料。

铁矿石、焦炭、石灰石……这些听起来简单的东西,实际上却是钢铁生产的基石。

首先,铁矿石要经过破碎、筛分,去掉杂质,剩下的才是真正的“主角”。

焦炭则是从煤炭中转化而来,经过干馏的过程,变得更加纯净。

石灰石在这里是个调和剂,能够吸收杂质,让钢铁更纯净。

总之,原料准备这一步可谓是打基础,马虎不得。

第二部分,冶炼过程。

进入高炉,整个世界仿佛都在燃烧。

高炉的温度高达1500摄氏度,热浪扑面而来。

铁矿石、焦炭、石灰石一层层交替加入高炉,经过一段时间的反应,铁水慢慢形成。

这个过程可以说是钢铁的“出生”,非常神奇。

冶炼过程中,焦炭燃烧释放出的热量会将铁矿石中的铁元素还原,形成铁水。

那些噼啪作响的声音,就是热量与物质相互作用的结果。

在高炉下方,铁水不断流出。

这时候,我们要进行铸造。

将铁水倒入模具中,静静等待它冷却成型。

这是一个非常重要的环节,铁水的流动需要精准控制,温度、时间,都是影响最终产品质量的关键因素。

铸造后的钢铁,外形各异,有的像大块头,有的则优雅细长。

钢铁的纹理在阳光下闪烁,仿佛在诉说着它的故事。

接下来,进入了第二个阶段,炼钢。

炼钢的目的是去除铁水中的杂质,提升钢铁的品质。

这个过程采用了转炉或电炉。

转炉内,添加一些合金元素,比如锰、镍、铬,这些都是钢铁“升华”的关键。

这时候,熔融的钢水在炉内翻滚,犹如大海中的波涛,一波接着一波。

最终,经过精炼,钢水中的杂质逐渐被去除,质量也不断提升。

紧接着,钢水被倾倒入铸造机,经过铸造后,冷却成型。

这是钢铁的又一个蜕变,铸造过程中形成的钢锭,等待着下一步的加工。

每一个钢锭都像是一个小小的宝藏,蕴藏着无尽的可能性。

它们可以被切割、轧制,最终变成我们生活中所需的各种产品。

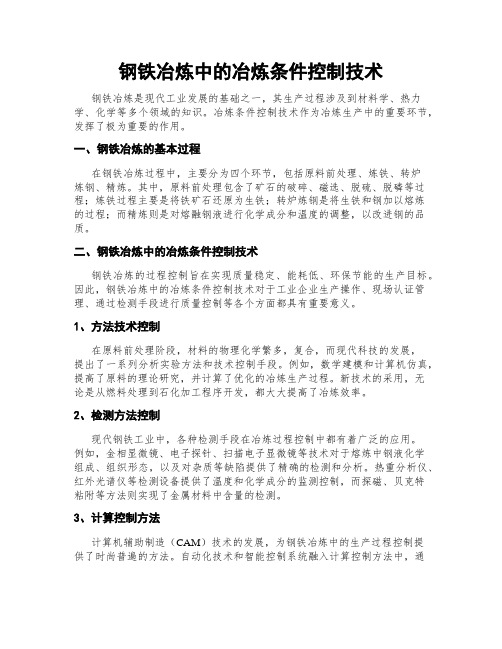

钢铁冶炼中的冶炼条件控制技术

钢铁冶炼中的冶炼条件控制技术钢铁冶炼是现代工业发展的基础之一,其生产过程涉及到材料学、热力学、化学等多个领域的知识。

冶炼条件控制技术作为冶炼生产中的重要环节,发挥了极为重要的作用。

一、钢铁冶炼的基本过程在钢铁冶炼过程中,主要分为四个环节,包括原料前处理、炼铁、转炉炼钢、精炼。

其中,原料前处理包含了矿石的破碎、磁选、脱硫、脱磷等过程;炼铁过程主要是将铁矿石还原为生铁;转炉炼钢是将生铁和钢加以熔炼的过程;而精炼则是对熔融钢液进行化学成分和温度的调整,以改进钢的品质。

二、钢铁冶炼中的冶炼条件控制技术钢铁冶炼的过程控制旨在实现质量稳定、能耗低、环保节能的生产目标。

因此,钢铁冶炼中的冶炼条件控制技术对于工业企业生产操作、现场认证管理、通过检测手段进行质量控制等各个方面都具有重要意义。

1、方法技术控制在原料前处理阶段,材料的物理化学繁多,复合,而现代科技的发展,提出了一系列分析实验方法和技术控制手段。

例如,数学建模和计算机仿真,提高了原料的理论研究,并计算了优化的冶炼生产过程。

新技术的采用,无论是从燃料处理到石化加工程序开发,都大大提高了冶炼效率。

2、检测方法控制现代钢铁工业中,各种检测手段在冶炼过程控制中都有着广泛的应用。

例如,金相显微镜、电子探针、扫描电子显微镜等技术对于熔炼中钢液化学组成、组织形态,以及对杂质等缺陷提供了精确的检测和分析。

热重分析仪、红外光谱仪等检测设备提供了温度和化学成分的监测控制,而探磁、贝克特粘附等方法则实现了金属材料中含量的检测。

3、计算控制方法计算机辅助制造(CAM)技术的发展,为钢铁冶炼中的生产过程控制提供了时尚普遍的方法。

自动化技术和智能控制系统融入计算控制方法中,通过计算机来实时监控和评估钢铁生产过程,控制各个因素的影响,以保证钢铁的质量和效率。

三、钢铁冶炼中的冶炼条件控制技术的发展方向随着科技不断发展,钢铁冶炼中的冶炼条件控制技术也得到了更新和提升。

以下是钢铁冶炼中冶炼条件的发展趋势:1、绿色冶炼技术炼铁和炼钢过程中所产生的排放物,主要包括二氧化硫、氮氧化物和碳排放等,对环境产生了巨大的污染。

钢铁的制造原理

钢铁的制造原理钢铁是一种常见的金属材料,其制造原理涉及到矿石的炼制、炼钢过程以及后续的热处理等。

下面将详细介绍钢铁的制造原理。

钢铁的制造过程通常可以分为三个主要步骤:矿石的炼制、炼钢和热处理。

1. 矿石的炼制:钢铁的原料通常是铁矿石,其中含有较高比例的铁金属。

首先,矿石需要被开采并运输到冶炼厂。

然后,矿石会经过破碎和磨矿等处理,以使得矿石的粒度更加适合后续的冶炼过程。

接下来,通过矿石的还原,将氧化铁还原为金属铁。

常用的还原剂有焦炭和发热石油焦。

还原反应发生在高温和高压的环境中,一般使用高炉进行。

在高炉中,矿石和还原剂被加入,通过还原剂的剥离氧化铁中的氧元素,从而得到金属铁。

2. 炼钢:在获得金属铁之后,还需要将其转化为钢。

钢的制作通常涉及两个主要过程,即碱性炼钢和酸性炼钢。

- 碱性炼钢:通常采用转炉法。

在转炉中,金属铁被加入到含有适量废钢和废铁的炉渣中。

然后,通过吹入含有高浓度氧气的氧枪,使得金属铁中的不纯物质迅速燃烧,从而得到较纯净的金属铁。

在此过程中,还可以向转炉中添加适量的调质元素,如铬、镍、钼等,以获得特定性能的钢材。

- 酸性炼钢:通常采用电弧炉法。

在电弧炉中,金属铁和废钢被加入到炉膛中。

然后通过电弧加热炉膛,将金属铁熔化。

在炉膛中还可添加调质元素,如锰、硅等。

在炉膛中形成的电弧会使金属铁迅速熔化,并与被加入的废钢混合,以获得所需的钢材。

3. 热处理:在炼钢之后,钢通常还需要进行热处理以获得所需的性能。

热处理是通过加热和冷却来改变钢的结构和性能。

常见的热处理方法包括回火、淬火和正火等。

- 回火:将钢材加热到一定温度,然后缓慢冷却至室温。

这种处理方法可以消除内部应力,改善硬度和韧性之间的平衡。

- 淬火:将钢材加热到其临界温度以上,然后迅速冷却。

这种处理方法可以使钢材达到较高的硬度,但可能会牺牲一定的韧性。

- 正火:将钢材加热到一定温度,并在温度保持一段时间后,缓慢冷却。

这种处理方法可以得到比较均匀的组织结构,同时保持一定的硬度和韧性。

概述钢铁的生产流程

概述钢铁的生产流程钢铁是一种重要的金属材料,广泛应用于建筑、交通、能源、机械制造和日常生活中。

钢铁的生产流程经过多个步骤,包括矿石开采、炼铁、炼钢和钢铁加工等环节。

本文将详细介绍钢铁的生产流程。

钢铁的生产流程可以分为以下几个主要步骤:1.矿石开采:钢铁生产的第一步是从地下或露天矿山中开采铁矿石。

常见的铁矿石包括赤铁矿、磁铁矿和褐铁矿等。

在矿山中,使用掘进机和爆破技术将矿石开采出来,然后通过运输设备将其送往炼铁厂。

2.矿石准备:将开采的铁矿石送入矿石破碎机进行破碎,将较大的矿石碎块分解为更小的粒度。

然后,通过物料处理设备,对铁矿石进行分类和筛分,以去除杂质。

3.炼铁:炼铁是将铁矿石还原为可用于钢铁生产的熔融铁的过程。

通常使用高炉或直接还原法进行炼铁。

高炉炼铁是最常用的方法。

在高炉中,铁矿石、焦炭和石灰石等原料混合进入高炉,通过燃烧反应使铁矿石还原为熔融铁。

在这个过程中,产生的炉渣会浮上液态熔铁表面,并通过喷吹钢铁生料、石灰石和氧气等进一步处理。

4.炼钢:炼钢是将熔融铁加工成钢的过程。

钢是含有一定碳量的铁。

在炼钢过程中,通过加入合适的合金元素和控制冷却速度,可以调整钢的硬度、强度和耐腐蚀性能。

炼钢主要有两种方法,一种是基本氧炉法(BOF法),另一种是电弧炉法。

在BOF法中,将炼铁冶炼所得的熔融铁倒入基本氧炉中,加入废钢和合金元素,通过喷吹含氧废料进行冶炼。

在电弧炉法中,使用电弧将废钢或生铁加热至熔化并冶炼成钢。

5.钢铁加工:经过炼钢的钢坯可以进一步加工成各种形状的钢材。

这些加工过程包括热轧、冷轧、锻造、铸造、焊接等。

热轧是将钢坯加热到高温,通过轧钢机在辊子的作用下压制成所需的板材、型材或管材。

冷轧是在室温下进行,通过冷轧机对钢坯进行压制和拉伸,以获得更高的精度和表面质量;锻造是将钢坯加热至高温状态,通过冲击或压制来改变其形状和组织结构;铸造是将熔融的钢液倒入铸型中,经过冷却凝固后形成所需零件;焊接是利用高温熔化钢材并添加填充材料来连接两个或多个钢材。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢铁生产全流程中的气体供应和应用技术 Gas Supplies and Applications in Iron & Steel Making

Coal

Fluxes Iron Ore

N2

Coke Ovens

N2

Coke Sinter

Sinter Plant

Iron Ore

O2

Coke

Direct Reduction Fluxes Furnace

钢铁 是怎样 炼成的?

盈德气体应用技术讨论会

1

Objectives:

1。重温炼铁和炼钢的基础知识 2。了解炼铁和炼钢的流程和设备 3。通过学习加深对我们用户的了解 4。自学,互学,共同学习,一起成才

2

生铁和钢

生

炼钢生铁(白口铁)

铁

铸造生铁(灰口铁)

铁 合 金

钢

球墨生铁 合金生铁

碳素钢

低碳钢

中碳钢 高碳钢

Nitrogen may be used ➢ to pressurise lock-hoppers to prevent escape of furnace gas during charging ➢ to cool gearboxes associated with the charge distribution system Indicative figures expressed on a per ton of hot metal basis are:

23

炼造钢铁时的供气 (二)

氧、氮、氩是炼钢企业不可缺少的工业气体,据报导,目前炼铁、炼钢、轧钢的综合氧耗已达 100~140m3/t,氮耗80~120m3/t,氩耗3~4m3/t。

目前,钢铁企业用的大型空分设备主要采用分子筛常温净、增压膨胀、填料塔和全精馏制氩的 外压缩流程和内压缩流程两种形式,同时考虑提取部分液体作为生产调峰用。

(2)基本反应原理: 利用氧化还原反应,在高温下,用氧化剂(用纯氧气)把生铁中过多的碳和其它杂质氧化除 去。用纯氧代替空气炼钢可以避免氮气的影响使钢质变脆,同时避免排放氮气时带走热量。

(3)炼钢设备:转炉,电炉,平炉

(4)炼钢的原料:生铁,氧气,生石灰,硅铁和锰铁

(5)炼钢的主要反应过程:

①产生氧化剂:2Fe+O2=2FeO

Scrap Stainless Steel

N2 O2 Ar

Coal

N2 Coal Injection

Pig Iron

Hot Rolled Products

Rolling Mills

Batch Annealing Furnace

H2

Continuous

N2

Annealing Furnace

Basic Oxygen Furnace

中文 热风炉 干法息焦 出铁场 耐火砖网格 炉渣 直接还原铁 吹氧炼钢 (BOS) 吹氧枪 溅渣护炉 无渣出铁

英文 stove coke dry quenching (CDQ) cast house refractory checkers slag Direct Reduced Iron, DRI Basic Oxygen Steelmaking lance slag splashing Slag-free tapping

✓ Inerting of coal systems 10Nm3/t ✓ Pnuematic transport of coal 1Nm3/t ✓ Other blast furnace uses 0.01 Nm3/t

12

炼钢

二 炼钢: 生铁 → 钢

(1)需要做到: ①降:降低含碳量 ②除:除去硫、磷等杂质 ③调:调节合金元素的含量

盈德一“生气”钢铁就练成了!

26

我们在冶炼钢铁, 我们也在锤炼人格!

-在马钢看到的标语

27

中英炼铁炼钢常用词典:

中文 矿料准备 赤铁矿 磁铁矿 使成球团块 烧结 焦炭渣 (炉料)溶剂 块粒料 高炉喷煤粉(PCI) 鼓风口 焦炉煤气

英文 ore preparation hematite magnetite pelletising sintering coke breeze fluxes granular materials pulverized coal injection tuyere coke oven gas (COG)

Unrefined Carbon Steel

O2

Secondary Refined Carbon or Steelmaking Stainless Steel

N2

O2

Reheat Furnace

Blooms, Billets, Bars

Continuous Ar

Casting

Rolling Mills

高温

CaCO3===CO2+CaO

CaO+SiO2=CaSiO3 (熔剂:石灰石)

(5)炼铁产品:生铁

11

高炉物料平衡与气体消耗:(供参考)

✓ 通常冶炼 1 吨生铁需要1.5 – 2.0吨铁矿石,0.4 – 0.6 吨焦炭,0.2 – 0.4 吨石灰石。 ✓ 宝钢4063立方米高炉,日产生铁超过10,000吨,炉渣4000吨,日耗焦炭4000多吨。

炼铁

炼钢

相同点

都是氧化还原反应

目的

把铁从铁矿石中还原出来

降低含碳量; 除硫磷等杂质; 调节合金元素的含量

不同点 原理 氧化-还原反应,还原剂还原出铁 氧化-还原反应,氧化剂氧化杂质除去

原料 设备

铁矿石、石灰石、焦碳、空气 炼铁高炉

生铁(废钢)、纯氧、氧化钙 转炉、平炉、电炉

14

炼钢

转炉结构图

15

转炉炼钢:

Some useful approximations are:

✓ 0.5 to 0.6 ton of oxygen are consumed per ton of coal injected. ✓ At high coal injection rates 100 Nm3 or 150kg of oxygen are consumed per ton of hot metal. ✓ A large 10,000 TPD blast furnace utilising max. coal injection rates will result in an oxygen demand of 1400 to 1500 TPD O2.

(氧气)

②除硅,锰,碳等杂质:Si+2FeO=SiO2+2Fe Mn+FeO=MnO+Fe C+FeO=CO+Fe

③造渣: CaO+SiO2=CaSiO3

(生石灰)

硫、磷杂质与生石灰作用形成炉渣被除去。

④脱氧: Si+2FeO=SiO2+2Fe (脱氧剂:硅铁,锰铁) 调节合金元素

13

炼铁和炼钢

炼铁和炼钢的比较

16

电炉炼钢:17源自炉炼钢示意图:1819

20

轧钢与轧辊:

21

轧钢:车轮,线材:

22

炼造钢铁时的供气 (一)

—空分设备主要是为冶炼工艺过程提供工业气体。 —氧、氮、氩是钢铁企业不可缺少的工业气体,空分设备为钢铁企业的连续生产源耕源不断地提 供着气体。在炼钢生产工艺过程中要用到氧气、氮气和氩气。 —氧气主要用于吹氧炼钢。吹氧炼钢的主要方式有:转炉纯氧顶吹或底吹炼钢、电孤炉炼钢和平 炉炼钢。转炉炼钢每吨钢耗氧50~60m3;电孤炉炼钢每吨钢耗氧10~25m3;平炉炼钢每吨钢耗耗 氧20~40m3。此外,轧钢每吨钢耗氧3~6m3、钢材加工、连铸坯火焰切割,火焰清除、炉衬火焰 每吨钢耗氧11.4~14.2m3。 —氮气在钢铁厂的应用主要是用作保护气,如轧钢、镀锌、镀铬、热处理(尤为薄钢片)连续铸 造等都要用氮气作保护气,而且氮气纯度要求99.99%以上。 —氩气在炼钢过程的作用:如向熔融的钢水中吹入氩气,使成份均匀,钢液净化,并可除掉溶解 在钢水中的氢、氧、氮等杂质,提高钢坯质量。吹氩还可以取消还原期,缩短冶炼时间,提高产 量,节约电能等。氩气吹炼和保护是提高钢材质量的重要途径。

28

中文 电炉 废钢 氧-燃料烧嘴/喷枪 出钢至出钢的周期 钢水包/铁水包 板坯 方坯 石墨电极 高炉设计/专利公司名

英文 EAF scrap oxy-fuel burner tap-to-tap cycle ladle slab bloom/billet graphite electrode Paul Wurth

中文

英文

29

利用氧化还原反应,在高温下,用还原剂(主要是CO)从铁矿石中还原出铁

(2)设备:高炉

(3)原料:铁矿石,焦炭,石灰石,空气(氧)

(4)炼铁的主要反应过程:

①产生还原剂: C+O2=CO2 CO2+C=2CO (空气,焦炭)

②还原铁矿石:

高温

Fe2O3+3CO==2Fe+3CO2

(铁矿石)

③造渣(除脉石):

4

炼铁原料:铁矿石,焦炭,石灰石:

5

高炉构造:

6

7

炼铁:

3CO+Fe2O3 =2Fe+3CO2

CO2+C=2CO C+O2=CO2

8

9

炼铁生产工艺流程及下游产品处理:

10

炼铁

一 炼铁:铁矿石(化合态)→铁单质(游离态)

(1)基本反应原理:3CO+ Fe2O3=高==温==2Fe+3CO2

O2

Blast Furnace

H2

DRI

Scrap Plain Carbon Steel

Electric Arc