球团生产工艺介绍.doc

球团工艺及生产

球团工艺及生产把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

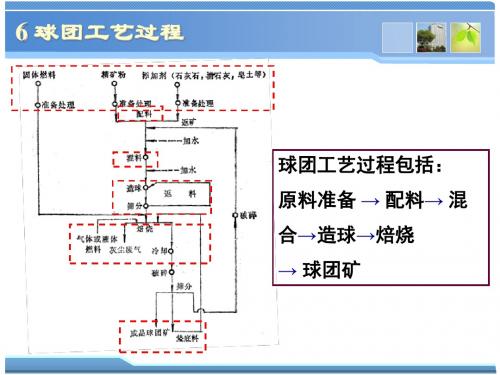

球团矿生产的流程:一般包括原料准备、配料、混合、造球、干燥和焙烧、冷却、成品和返矿处理等工序,如下图所示。

球团矿的生产流程中,配料、混合与烧结矿的方法一致;将混合好的原料经造球机制成10-25mm的球状。

1.球团矿的概念把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

球团生产与烧结生产一样,是为高炉提供“糖料”的一种加工方法,是将细磨精矿或粉状物料制成能满足高炉冶炼要求的原料的一个加工过程。

将准备好的原料(细磨精矿或其他细磨粉状物料、添加剂等),按一定比例经过配料、混匀,制成一定尺寸的小球,然后采用干燥焙烧或其他方法使其发生一系列的物理化学变化而硬化固结,这一过程即为球团生产过程,其产品即为球团矿。

球团矿分酸性球团矿和碱性球团矿。

由于酸性球团矿生产操作较易控制,且品位高,强度好,同时,高炉冶炼也需要酸性球团与高碱度烧结矿配合使用。

2.球团矿生产迅速发展的原因:◆天然富矿日趋减少,大量贫矿被采用。

铁矿石经细磨、选矿后的精矿粉,品位易于提高。

过细精矿粉用于烧结生产会影响透气性,降低产量和质量。

细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。

◆球团法生产工艺的成熟。

从单一处理铁精矿粉扩展到多种含铁原料。

生产规模和操作也向大型化、机械化、自动化方向发展。

技术经济指标显著提高。

球团产品也已用于炼钢和直接还原炼铁等。

◆球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利于强化高炉冶炼。

球团矿生产中的主要设备:圆盘造球机:将焦炭粉、石灰石粉或生石灰、铁精矿粉混合后,输入圆盘造球机上部的混合料仓内,均匀地向造球机布料,同时由水管供给雾状喷淋水,倾斜(倾角一般为40一5 0°)布置的圆盘造球机,由机械传动旋转,混合料加喷淋水在圆盘内滚动成球。

金属化球团生产工艺对标

金属化球团生产工艺对标金属化球团是一种常见的金属制造产品,用于各种领域的应用,包括汽车行业、建筑行业、航空航天行业等。

金属化球团的生产工艺对标对于提高产品质量和生产效率至关重要。

在本文中,我们将介绍金属化球团的生产工艺及其对标内容。

一、金属化球团的生产工艺金属化球团的生产工艺主要包括原料准备、球团制造、烧结和表面处理等环节。

下面是金属化球团的生产工艺流程:1.原料准备:金属化球团的原料主要包括铁粉、合金粉、添加剂等。

在原料准备环节,需要根据产品要求准备好各种原料,并且进行称量、混合等预处理工作。

2.球团制造:球团制造是将预先混合好的金属粉末通过压制机器压制成球形颗粒的工艺。

在这一环节,需要根据产品要求选择合适的压制机器,并进行粉末的预压制、球团的成型等工序。

3.烧结:烧结是将压制好的球团在高温环境下进行加热处理,使其颗粒结合成坚固的球团。

烧结工艺需要控制好温度、时间等参数,以确保产品的烧结质量。

4.表面处理:表面处理是对烧结好的球团进行清洗、抛光、镀层等工序,以提高产品的表面质量和防腐蚀性能。

表面处理工艺需要根据产品要求选择合适的工艺流程和设备。

二、金属化球团生产工艺对标金属化球团的生产工艺对标是指将自身生产工艺与行业内先进企业的工艺进行比较,发现差距并加以改进的过程。

对标的内容主要包括工艺流程、设备技术、工艺参数、质量管理等方面。

下面是金属化球团生产工艺对标的内容:1.工艺流程对标:对标企业的工艺流程是优化自身工艺的关键。

需要比较对标企业的原料准备、压制、烧结、表面处理等环节,找出差距并加以改进。

2.设备技术对标:对标企业的设备技术是提高生产效率和产品质量的重要途径。

需要关注对标企业的压制机、烧结炉、表面处理设备等技术参数和性能特点,以寻求更适合自身生产的设备。

3.工艺参数对标:对标企业的工艺参数是优化自身工艺的重要依据。

需要关注对标企业的温度、压力、速度等参数设定,以改进自身的工艺控制方法。

球团生产工艺流程

球团生产工艺流程

球团的生产工艺流程包括准备原料、制备球团、干燥、包装等多个步骤,下面将详细介绍。

首先,准备原料。

球团的原料通常包括煤粉、木屑、麦秆等。

需要根据球团的用途和特性,选择合适的原料,并按照一定比例混合在一起。

混合的原料应该保证各部分的含水量和颗粒大小均匀。

接下来,制备球团。

将混合好的原料送入球团机中进行制球。

球团机是由一对滚筒或辊轴组成,通过压制和挤压的方式将原料制成球状。

在此过程中,可以根据需要加入适量的胶合剂或生物质粉末,以增加球团的稳定性和机械强度。

然后,进行干燥。

将制成的球团送入干燥器中进行除湿和干燥处理。

干燥的目的是将球团中的水分含量降至一定标准以下,以保证球团的质量和储存寿命。

干燥的温度和时间要根据球团的特性和用途进行合理调控。

最后,进行包装。

经过干燥处理的球团可以进行包装。

根据需要,可以选择适当的包装材料,如塑料袋、编织袋等进行包装。

包装后的球团可以进行储存、运输和销售。

总结起来,球团的生产工艺流程主要包括准备原料、制备球团、干燥和包装等多个步骤。

通过科学合理的操作,可以生产出质量优良的球团产品,满足市场需求。

球团工艺流程简述

球团工艺流程简述生产球团所需铁精粉由铁路或汽车运输到综合料场存储,从地下配料仓上料,通过Φ2000 mm圆盘给料机、皮带称配料。

袋装膨润土由汽车运输到球团车间,储存在膨润土储库,膨润土通过拆袋机卸入膨润土仓,仓下装有星型给料机、螺旋绞刀电子秤。

每条线设4个精粉配料仓,1个膨润土仓。

单个精粉配料仓仓容约50 m3,膨润土仓仓容约35 m3。

配好的混合料通过皮带机输送至Φ3 m×20 m烘干机内进行烘干,烘干机热风来自热风炉,热风炉的燃料为高炉煤气(天然气点火)。

烘干后的物料通过皮带机输送至润磨机进行细磨。

润磨机规格为Φ 3.5 m×6.2 m。

当润磨机出故障或检修时,多余铁精粉通过旁通皮带直接运走,不经润磨。

经过润磨的物料通过皮带机输送至造球室混合料仓。

造球室内设置混合料仓3个,每个混合料仓对应1台Φ6000 mm造球盘。

混合料仓下设有拖式称量皮带,通过拖式称量皮带将物料均匀布在3个造球盘内,造球盘的倾角和转速可调。

造球盘出来的生球通过造球出料皮带送至摆动皮带,摆动皮带均匀地将物料布在上辊筛上,上辊筛间隙16 mm,将大于16 mm的大球通过溜槽和2400 mm宽皮带运至湿返料1#皮带;筛下球进入2800 mm宽皮带送至下辊筛,下辊筛间隙8 mm,将小于8 mm的筛下粉料,通过2400 mm宽皮带送入湿返料皮带,再通过返料皮带送回至造球配料仓,重新造球,合格球进入链篦机。

合格生球通过布料辊筛以160 mm~200 mm左右厚度均匀地布满篦床,随着篦床的运动,依次经过链篦机的干燥一段、干燥二段、预热段。

链篦机规格2.8 m×36 m,预热好的生球通过下料溜槽进入回转窑进行焙烧固结。

回转窑规格为Φ 4.0 m×30 m,在回转窑的窑头设有燃气烧嘴,同时来自环冷机一冷却段的高温废气作为二次风进入窑内。

预热球在窑内均匀焙烧,焙烧后成品球进入环冷机。

环冷机中径Φ12.5 m,台车宽度1.8 m,有效冷却面积50 m2,环冷机设三台冷却风机,对环冷机进行鼓风冷却,热风风箱分为三段,高温段气体引到回转窑做助燃风;中温段气体引至链篦机低温干燥段;低温段气体直接排空。

球团理论与工艺-6球团工艺过程

整个竖炉断面上温度均匀分布是获得优质 球团矿的先决条件。

6 球团工艺过程

(3)焙烧 3)竖炉焙烧中气流状况 ①竖炉内气流分布状况直接影响炉内断面上的温度分布 ⅰ料柱对气流的阻力作用,限制燃烧气流从炉墙向料柱中心

的穿透; 局部抑制了热量的传递,影响温度分布; ⅱ燃烧室气流流速应保证竖炉断面温度分布的均匀性,流速

3)固体燃料磨至 -0.5mm。

6 球团工艺过程

(1)原料细磨 ②球团原料磨矿原则 1)当含铁原料为赤铁矿、褐铁矿或混合矿时,或外购铁矿

石为主时,易采用干磨。 2)熔剂与燃料的磨矿采用专用干式磨矿设备。 3)闭路磨矿流程用于水力旋流器(湿磨)

或风力分级机(干磨) 进行磨后产物的分级。

6 球团工艺过程

6 球团工艺过程

球团工艺过程包括: 原料准备 → 配料→ 混 合→造球→焙烧 → 球团矿

6 球团工艺过程

球团原料的 ①粒度和粒度组成 ②适宜的水分 ③均匀的化学成分 是生产优质球团矿的三个 重要因素,也是原料准备的要 求。

6 球团工艺过程

6.1 原料准备 球团矿生产的原料主要是精矿粉和若干添加剂,如果用固体燃

500mm以下,生球进入焙烧阶段。

6 球团工艺过程

(2)干燥和预热

2)中国竖炉

中国竖炉采用干燥床作为生球 干燥设备,依靠预热带热废气 和导风墙热风进行干燥。

生球干燥料层厚度约150-200mm

混合热风温度550-750℃ 干燥时间5-6min

生球经干燥后,按自然堆积角向炉体中心滚动,小球和粉末 聚集在炉壁附近,大球滚向中心导风墙处。

料焙烧则还有煤粉或焦粉。 这些原料均需要经过准备处理,

球团生产工艺流程

球团生产工艺流程球团生产工艺流程球团生产工艺是指将粉煤灰等原材料经过特定工艺加工,形成球团产品的过程。

球团产品广泛用于燃煤锅炉、电厂和工业锅炉等领域,具有高热量、低灰分和低硫含量的特点。

下面将介绍球团生产工艺流程的主要步骤。

首先,球团生产的第一步是原料的处理。

原料主要包括粉煤灰、粘结剂和一些辅助材料。

首先将粉煤灰和辅助材料进行配比,然后将配制好的原料送入粉碎机进行粉碎,以确保原料的颗粒度适宜。

接下来是原料的混合和搅拌。

将粉碎后的原料送入混合机,将配制好的辅助材料加入其中进行混合。

混合的目的是使原料充分均匀地混合在一起,提高球团产品的均匀性。

然后,使用搅拌机对原料进行搅拌,使原料中的水分充分吸附,保证混合物的湿度适宜。

然后是成型和烘干。

将混合好的原料送入球团机进行成型。

球团机通过挤压和旋转的方式将混合物压缩成固定大小和形状的球团。

然后,将成型的球团送入烘干机进行烘干。

烘干的目的是去除球团中多余的水分,提高球团的硬度和强度。

通常采用热风烘干的方式,将热风送入烘干机,将球团中的水分挥发出来。

最后是冷却和包装。

经过烘干的球团产品需要进行冷却,以降低产品的温度。

通常采用冷却器对球团进行快速冷却。

冷却后的球团进入包装环节,将球团产品按照一定规格进行包装,方便储存和运输。

需要注意的是,球团生产工艺流程中的各个环节需要精确控制和适当的调整。

原料的配比和搅拌、成型和烘干的参数都会影响球团产品的质量和性能。

因此,在球团生产过程中,需要对各个环节的操作进行严格的控制和监测,以确保生产出优质的球团产品。

综上所述,球团生产工艺流程包括原料的处理、混合和搅拌、成型和烘干、冷却和包装等步骤。

通过合理的工艺流程和精确的控制,可以生产出高质量的球团产品,满足各个领域对球团产品的需求。

球团生产工艺介绍

球团生产工艺介绍球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。

球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

一、球团生产工艺的发展由于天然富矿日趋减少,大量贫矿被采用;而铁矿石经细磨、选矿后的精矿粉,品位易于提高;过细精矿粉用于烧结生产会影响透气性,降低产量和质量;细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。

综上所述原因,球团生产工艺在进入21世纪后得到全面发展与推广。

如今球团工艺的发展从单一处理铁精矿粉扩展到多种含铁原料,生产规模和操作也向大型化、机械化、自动化方向发展,技术经济指标显著提高。

球团产品也已用于炼钢和直接还原炼铁等。

球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利于强化高炉冶炼。

二、球团法分类1、高温固结:(1)氧化焙烧:竖炉、带式机、链篦机-回转窑、环式焙烧机。

(2)还原焙烧:回转窑法、竖炉连续装料法、竖炉间歇装料法、竖罐法、带式机法。

(3)磁化焙烧:竖炉法(4)氧化-钠化焙烧:竖炉法、链篦机-回转窑。

(5)氯化焙烧:竖炉法、回转窑法。

2、低温固结:(1)水泥冷粘结法(2)热液法(3)碳酸化法(4)锈化固结法(5)焦化固结法(6)其他方法三、球团原理球团生产一般流程:原料准备→配料→混匀(干燥)→造球→布料→焙烧→冷却→成品输出球团焙烧过程:干燥→预热→焙烧→均热→冷却四、球团工艺流程图球团车间平面分布图新配料料场新配-1新配-2新配-3新配-4新配-5老配-2老配-1老配料仓老配-3老配-4烘干出料润磨出料润磨 室1#烘干室1#水泵房办公室休息室球-4球-1造球室成-11#落地仓1#链板1#环冷机1#回转窑1#链篦机1#布料球-3球-2返-3返-2返-6返-5返-4球-62#布料2#链篦机2#回转窑2#环冷机2#链板成-3成-42#落地仓维修区域维修值班室球-5球 -5 转 运站老配料料场2#水泵房喷煤系统2#烘干室主控楼北五、球团生产工艺的主要内容球团矿是细磨铁精矿或其它含铁粉料造块的又一方法。

球团矿生产工艺及质量指标word文档良心出品

球团矿生产工艺及质量指标坤团矿是20酗纪早期幵发出的种细拉诜稍卩的遗块方法.它庭'虫1『協源打益枯竭.菸矿资源大虽开发利附的結果.胡腐现代奇炉炼诙对蒂料提出的苻刻嬉求.以辰密饮給炼短流程的兴起「球团矿在帼诙丁业屮的低用越来越亜雯1」:・戢团矿作为高炉炼饮谥料具有强度好,粒度均匀,形状m.含铁昌陆高、还原性好等忧点的,在ft炉治城中町起到增产节魅故善炼铁技术经济指标*降低生挟成乖、提岛经济效益的柞用.本丈就足喝于社骑机=I可转TiT球閒矿的4:产丄艺筍点+采用现代汁‘能桂制刖论和方法來逊齐g系统的呵究与实现,搖下来将详细介绍"下锻舞机一冋转空J求团矿生产r艺流珂以仪生球和成晶咏的质居指标.2.1球团矿生产工艺流程加团卩■!产匸艺流理人慎对分为以卜'儿个0介丹-即诙粘1旷的配料、十煤、瑕瞅与觴涧土的配科、混介造球、■!球棉分、巾料.U水的I'煤、预処,I球的缸化灯烧. 诫品球的冷如、输附製f 叽忆工艺漩桎如图Z(所示・[ 讣II说酢[ 砂丨—t _ —Q* HA]I —I' ____ _ *...[-J SO-—4_.?c 1I H~I--- !西甘帀飙] I何書煤也]t t 「--_?ZZI 0K氏卜*_「將厲可I 闻定烯I__-OW A J J -、"Tn朿5厂[人良理!I咸;俭]出匕I I启iO苛图Fig- ?.] The How chart rf icchnics2.1.1铁稍矿的干燥、辗®、与膨润土配料、混合系统球团旷生产所需的含诙療料上要仃赤铁箱矿、磁饮将矿和渴饮辅矿驾.征生产开始I:介段,原料进入饮矿配料仓中.通过给料机和皮带秤完成配料工作.经过配料的饮«矿水分含枪…股在10%尼右,高于理想值9.0%,送祥造球的效果较差.会使空球质鱼难以满足琏畀机一回转窑纶产的耍求,因此爲嬰将饮裕矿送入丁燥系统进行「燥,以降低铁持犷水分含壁.F燥系统一殷采用圆简干燥机.利用环冷机热废气或其它热源,将饿耕矿进行干燥,另外设让了旁路系统,当铁梢矿水分満足造球的耍求时,町山旁路系统将铁箱旷运至下•迪工序.即牠憎系统.当造序川铁晴矿粒度衲,比农面枳小(不大r lOOOcnZ/g)时,般采用髙伍彳址陽丄艺或润序工艺.彊積矿进荷岳UE保皓或润磨的FI的足进・“步改善铁精颗粒农面眾性,提缶比衣而枳,从而改眸铁桔矿粒度,为捉启J物料成球件,i^^高^k球曲i度作保障.经赢压辐磨或润於后的恢1^^广,按一定的工艺比例接受膨润上利除尘>«*< (牛:产中的灰尘)的配料后送往混令室,利用强力泯合机将恢枯矿、膨润七与除尘灰进疔允分而」勺匀的混介.比匸作原理是利用设务混合工H部位的和向运动,使物料也相向运动以实观fj.HI穿轴海透.达到混合均匀的H的.況合看的物料山胶帶运输机运至造球轧球⑷厂所便川的粘结剂町分为何机粘结剂利无机粘结剂两类.通常使川的足无机粘结剂中的膨树土(包含钙莖膨涧土、钠肚膨润土两种),它可捉周生球的落F强A,在造球过程中起调节水分的作用,并提為生球的爆裂温度.怖入膨润上的先决条件,必鎮是合适的原料水分和佳的加入址•根iK矿石种类和相文的不同,一股心原料水分为8〜10%的怙况下.购润七加入g约为0・5〜1.0%。

球团生产工艺

球团生产工艺球团生产工艺是一种用于制造铁球的工艺,主要用于体育比赛和训练中使用的装备。

球团由金属制成,具有一定的重量和弹力,可以满足不同场合的需求。

为了确保球团的质量和使用效果,球团生产工艺需要经过以下几个步骤。

首先,选择合适的材料。

球团通常使用铁或铝制造,这些材料有较高的强度和耐磨性,可以经受住长时间的使用和碰撞。

在选择材料时,还需要考虑球团的重量和弹性,以便满足具体的使用要求。

其次,进行球团的铸造。

铸造是球团生产工艺的关键步骤,通过将熔化的金属注入模具中,并经过冷却和固化,得到所需形状和尺寸的球团。

在铸造过程中,需要控制好金属的温度和流动性,以确保球团的密度和表面光滑度。

然后,进行球团的打磨和抛光。

铸造后的球团通常有一些粗糙和凹凸不平的地方,需要经过打磨和抛光来去除这些缺陷,使球团的表面光滑和一致。

打磨和抛光可以使用专门的机器和工具进行,也可以通过人工操作来完成。

接下来,对球团进行涂层处理。

涂层可以增加球团的耐磨性和防锈性能,延长使用寿命。

常见的涂层材料有橡胶、塑料和聚氨酯等,可以根据具体需求进行选择。

涂层处理需要注意涂层的均匀和附着力,以确保球团在使用过程中不易脱皮和破损。

最后,对球团进行质量检测和包装。

质量检测可以通过检查球团的重量、尺寸和外观来进行,以确保球团符合规定的标准。

同时,还可以进行球团的功能测试,如弹跳性和回弹性等。

最后,将合格的球团按照规定的标准进行包装,以便储存和销售。

总之,球团生产工艺是一项复杂的过程,需要经过多个步骤和环节来完成。

每个步骤都需要精确控制和注意细节,以确保球团的质量和使用效果。

随着技术的不断发展和革新,球团生产工艺也在不断改进和完善,以适应不同需要和要求。

球团作为一种重要的体育装备,对于运动员的训练和比赛有着重要的影响,因此球团生产工艺的质量和可靠性非常关键。

球团工艺及生产

球团工艺及生产球团工艺及生产流程球团工艺是一种将粉状或颗粒状物料通过一系列工艺步骤和设备,将其压制成球状颗粒的工艺。

球团工艺广泛应用于冶金、化工、矿山等领域,用于生产种子球、肥料球、煤球、焦球等产品。

一般而言,球团工艺包括原料的选取和粉碎、搅拌、造粒、干燥、筛分等主要工序。

下面将逐一介绍这些工序的具体操作流程。

1. 原料的选取和粉碎:首先需要选取合适的原料,通常包括粉状或颗粒状的物料,如矿石、煤炭、化肥等。

选取合适的原料是球团工艺成功的关键。

然后将原料送入粉碎设备,经过粉碎处理,将原料颗粒的大小控制在一定范围之内。

2. 搅拌:将粉碎后的原料送入搅拌设备,加入适量的细黏土、纤维素等添加剂,进行混合搅拌。

搅拌的目的是均匀分散添加剂,提高原料的塑性。

3. 造粒:将搅拌均匀的物料送入造粒机,通过机械力和一定的湿度,将物料压制成球状颗粒。

造粒机的种类有很多,常用的有压辊造粒机、转盘造粒机、滚筒造粒机等。

不同类型的造粒机有不同的工作原理和造粒效果。

4. 干燥:球团造粒后,颗粒表面会含有一定的湿润物质,需要经过干燥处理。

干燥的目的是除去颗粒表面的水分,提高颗粒的硬度和稳定性。

干燥方式一般有自然风干、气流干燥、旋转干燥等。

5. 筛分:球团干燥后,颗粒的尺寸会有一定的差异,需要通过筛分设备进行分级。

筛分设备一般采用震动筛、气流筛等。

通过筛分可以控制颗粒的粒径分布,提高产品的质量。

除了上述核心步骤,球团工艺可能还涉及其他辅助工序,比如添加剂的配制、球团机的维护和清洁等。

球团工艺的生产效益主要包括提高原料利用率、增加产品附加值、改善原料的流动性和储存性、减少对环境的污染等。

通过优化球团工艺,可以生产出质量稳定、形状规则、粒度均匀的球团产品。

总之,球团工艺是一种将粉状或颗粒状原料通过一系列工序,将其压制成球状颗粒的工艺。

其主要工序包括原料的选取和粉碎、搅拌、造粒、干燥、筛分等。

球团工艺具有广泛的应用和良好的生产效益,可以满足不同领域对球团产品的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球团生产工艺介绍球团生产工艺是一种提炼球团矿的生产工艺,球团与烧结是钢铁冶炼行业中作为提炼铁矿石的两种常用工艺。

球团矿就是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

一、球团生产工艺的发展由于天然富矿日趋减少,大量贫矿被采用;而铁矿石经细磨、选矿后的精矿粉,品位易于提高;过细精矿粉用于烧结生产会影响透气性,降低产量和质量;细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。

综上所述原因,球团生产工艺在进入21世纪后得到全面发展与推广。

如今球团工艺的发展从单一处理铁精矿粉扩展到多种含铁原料,生产规模和操作也向大型化、机械化、自动化方向发展,技术经济指标显着提高。

球团产品也已用于炼钢和直接还原炼铁等。

球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利于强化高炉冶炼。

二、球团法分类1、高温固结:(1)氧化焙烧:竖炉、带式机、链篦机-回转窑、环式焙烧机。

(2)还原焙烧:回转窑法、竖炉连续装料法、竖炉间歇装料法、竖罐法、带式机法。

(3)磁化焙烧:竖炉法(4)氧化 -钠化焙烧:竖炉法、链篦机 -回转窑。

(5)氯化焙烧:竖炉法、回转窑法。

2、低温固结:(1)水泥冷粘结法(2)热液法(3)碳酸化法(4)锈化固结法(5)焦化固结法(6)其他方法三、球团原理球团生产一般流程:原料准备→配料→混匀(干燥 )→造球→布料→焙烧→冷却→成品输出球团焙烧过程:干燥→预热→焙烧→均热→冷却四、球团工艺流程图北成-32#喷煤 2#水 成 球团链车间平面分布图老配系统板泵房 -42#回转窑球-6老配料料场料仓2# 球 -52#链篦机转老布料 运站配2#落地仓2#环返-4返 -11#环冷机老配-2冷机-5返-2返-61#回转窑1#链篦机 1#布料球-3球-5球 返-3-2主控楼1#维修区域1#水泵 休息链 球-1房 办公室维修室润磨板 值班室造球室润磨出料室球-41#落地仓成-1新配-5老 老新 配 配 配 -4-3 -42#1# 烘 烘 干 干 室 室新配-3烘干出料新配-2新配料料场新配-1五、球团生产工艺的主要内容球团矿是细磨铁精矿或其它含铁粉料造块的又一方法。

它是将精矿粉、熔剂(有时还有粘结剂和燃料)的混合物,在造球机中滚成直径 8~15mm (用于炼钢则要大些)的生球,然后干燥、焙烧,固结成型,成为具有良好冶金性质的优良含铁原料,供给钢铁冶炼需要。

球团法生产的主要工序包括原料准备、配料、混合、造球、干燥和焙烧、冷却、成品和返矿处理等工序。

球团矿生产的原料主要是精矿粉和若干添加剂,如果用固体燃料焙烧则还有煤粉或焦粉。

这些原料进厂后都要经过准备处理,它包括:1)所有原料的混匀;2)将添加物磨碎到足够的细度;3)将精矿粉(或富矿粉)磨碎到-200网目大于 70%,上限不超过;4)将固体燃料破碎到小于;5)精矿粉中的水分过多时要进行干燥处理。

6)经过筛分粒度过大的还要重新进行破碎、磨碎处理。

经过上述准备处理的原料,在配料皮带上进行配料;将配料后的混合料与经过磨碎的返矿一起,装入圆筒混合机内加水混合。

混合好的料再加到圆盘造球机上造球,造球时还要加适量的水。

生球焙烧前要进行筛分,筛出的粉末返回造球盘上重新造球。

用固体燃料焙烧时,生球加到焙烧机以前,其表面滚附一层固体燃料。

这样制成的生球用给料机加到焙烧设备上进行焙烧。

焙烧好的球团要进行冷却,冷却后的球团矿经筛分分成成品矿(>10mm )、垫底料( 5~ 10mm )、返矿( <5mm ),垫底料直接加到焙烧机上,返矿经过磨碎(至<)后再参加混料和造球。

目前主要的几种球团焙烧方法:竖炉焙烧球团、带式焙烧机焙烧球团、链箅机一回转窑焙烧球团。

竖炉焙烧法采用最早,但由于这种方法本身固有的缺点而发展缓慢。

目前采用最多的是带式焙烧机法,60%以上的球团矿是用带式焙烧机法焙烧的。

链箅机一回转窑法出现较晚,但由于它具有一系列的优点,所以发展较快,今后很可能成为主要的球团矿焙烧法。

以竖炉焙烧球团为例,焙烧后被冷却下来的球团矿中会有一部分粘连的大块,需要通过下部的辊式破碎机破碎后排出炉外,然后经过破碎筛分取得成品球团矿,筛下产物则成为垫底料返回重新焙烧。

1、原料产品技术标准1)铁精粉TFe≥55; S≤;P≤;粒度(-2001铁精粉目)≥50% ;含水量≤ 10a.球团用原料主要是精矿粉,主要来自:巴西、智利、乌克兰,主要成份:TFe:65%左右。

b.高炉灰:高炉煤气除尘产生的灰尘,有两种形式,一种是尘泥,一种是粉尘,目前高炉大量使用布袋除尘器,尘泥已很少见了,主要是以粉尘形式出现,主要成份:Fe2O3:45%左右、C:20~ 30%。

c.转炉灰:炼钢转炉除尘产生的灰尘,主要以尘泥形式出现,主要成份:FeO:65%左右、CaO:10% 左右、 MgO:5%左右。

2)膨润土3)成品球团矿铁精粉入料场分开放置分仓放料成品膨润土入库膨润土仓放料人工加料2、备料1)、工艺方法进厂铁精粉,按料种,分开放置,堆放在料场中。

用汽车和铲车按料种分别装入各个原料仓。

上料时,在受料精粉矿仓中心部位卸料。

成品膨润土入库,卸到料场中,装入膨润土仓放料。

2)、工艺流程3)技术要求工艺方法配料按下达的配料比进行,各给料机给料流量大小稳定,且符合配料比要求,配料铁精粉允许波动量± %。

混料必须均匀,膨润土分布合理,便于充分发挥粘结剂功效。

每班做三次配料比检查,取 1 米皮带铁精粉、膨润土,分别取样三次并称量,求其平均值。

烘干混合料水分7%± 1。

3、配料和烘干混合4、造球5、筛分布料6、链篦机干燥和预热7、回转窑焙烧8、成品系统9、除尘10、水冷却系统六、球团与烧结两种生产工艺的区别1.随着地球资源的不断开采,富矿短缺,必须不断扩大贫矿资源的利用,而选矿技术的进步可经济地选出高品位细磨铁精矿,其粒度从 -200 网目(小于)进一步减少到 -325 网目(小于)。

这种过细精矿不益于烧结,透气性不好,影响烧结矿产量和质量的提高,而用球团方法处理却很适宜,因为过细精矿易于成球,粒度愈细,成球性愈好,球团强度愈高。

2.成品矿的形状不同:烧结矿是形状不规则的多孔质块矿,而球团矿是形状规则的10~25mm 的球球团矿较烧结矿粒度均匀,微气孔多,还原性好,强度高,且易于贮存,有利于强化高炉生产。

3.适于球团法处理的原料已从磁铁矿扩展到赤铁矿、褐铁矿以及各种含铁粉尘,化工硫酸渣等;从产品来看,不仅能制造常规氧化球团,还可以生产还原球团、金属化球团等;同时球团方法适用于有色金属的回收,有利于开展综合利用。

4.固结成块的机理不同:烧结矿是靠液相固结的,为了保证烧结矿的强度,要求产生一定数量的液相,因此混合料中必须有燃料,为烧结过程提供热源。

而球团矿主要是依靠矿粉颗粒的高温再结晶固结的,不需要产生液相,热量由焙烧炉内的燃料燃烧提供,混合料中不加燃料5.生产工艺不同:烧结料的混合与造球是在混合机内同时进行的,成球不完全,混合料中仍然含有相当数量未成球的小颗粒。

而球团矿生产工艺中必须有专门的造球工序和设备(造球盘等),将全部混合料造成 10~ 25mm 的球,小于 10mm 的小球要筛出重新造球。

4七国内主要球团厂1、湛江龙腾物流球团项目含国内第一条自主设计的年产500 万吨链箅机——回转窑球团生产线(也是国内唯一一条能生产碱性球团的生产线),由中冶北方工程技术有限公司EPC总承,所生产的球团产品全部供宝钢罗迳项目和韶钢作炼铁原料使用,将改变宝钢和韶钢所需球团全部依赖进口的局面。

该项目已于 2009 年9月 27日热负荷试车成功。

2、鄂州球团厂属武钢矿业公司,其球团一期工程拥有世界上单体规模最大的500万吨球团生产线,固定资产总投资达人民币亿元,采用国际先进的链箅机—回转窑—环冷机生产工艺,由美卓矿机和国内长沙冶金设计院联合设计,并以外方为技术总负责。

该生产线于2005 年12月31日建成投产。

3、首钢球团厂首钢球团厂是我国最早开创氧化球团生产工艺:链箅机-回转窑 -环冷机的方式的生产厂,带动了国内球团生产链箅机-回转窑 -环冷机工艺的普及。

经过技术改造和二系列建设,氧化球生产在 2006 年产量达到了 330万吨。

八、现代化链篦机—回转窑生产线主要设备配置1、自动化配料系统使用先进的计算机PLC 控制系统,将各种原料的配比输入计算机后,通过圆皮带秤自动检测瞬时流量,反馈PLC控制系统,调整圆盘给料机转速,增加或减少下料量,实现自动化配料。

2、烘干系统将配好的原料送入圆筒烘干机中,物料在筒体内螺旋翻转,从入料端向出料端运动,出料端的燃烧室产生的高温烟气逆着物料运动方向,由出料端向入料端运动。

在物料和高温烟气运动过程中,进入烘干机的物料由常温加热到40-70 ℃,高温烟气逐渐冷却,并将物料加热后产生的蒸汽带走。

3、润磨系统将干燥好的原料送入圆筒润磨机中,润磨机内填充有直径 40mm-80mm 的钢球,物料进入润磨机后,筒体在运转过程中带着物料和钢球翻转,物料被钢球冲击、挤压,进一步磨细,便于造球盘造球。

4、造球系统润磨机磨好的物料进入造球机后,在造球盘内随球盘旋转滚动,通过滴水和雾化水,控制物料在球盘内的成球速度和密实性,待造好的生球粒度达到要求后,通过球盘旋转产生的离心力,甩出球盘。

5、布料系统将造球机造好的生球进行筛分,本系统共有2道辊筛,上层为大辊筛,起作用是将粒度大于 18mm 的大球筛除,粒度小于18mm的生球进入小球筛;小球筛是将粒度小于6mm 的小球筛除,粒度大于 6mm 的进入链篦机。

经过大小辊筛后,进入链篦机的生球粒度在6mm-18mm 之间。

6、链篦机系统链篦机是将布料筛分好的生球,从顶部鼓高温烟气,底部抽风,进行干燥和预热,使其在进入回转窑焙烧前,具有一定的温度和强度,减少窑内焙烧时热量的损失和破碎。