ANSYS 优化设计(含几个实例)

第五章ANSYS优化设计

第五章ANSYS 优化设计拓扑优化拓扑优化是指形状优化,也称为外形优化,其目的是寻找载荷作用下的物体最佳材料分配方案,最大刚度设计。

拓扑优化的原理是在满足结构体积缩减量的条件下使结构的柔度极小化。

极小化的结构柔度实际就是要求结构的刚度最大化。

ANSYS提供的拓扑优化技术用于确定系统的最佳几何形状,其原理是系统材料发挥最大利用率,同时确保诸如整体刚度、自振频率等在满足工程要求的条件下获得极大或极小值。

优化参数:不需要人工定义优化参数,而是自动将材料分布当作优化参数。

目标函数:是在满足给定的实际约束条件下(如体积减小等)需要极大或极小化的参数,通常采用的目标函数是结构柔量能量(the energy of structure compliance)极小化和基频最大等。

支持的单元类型:二维实体单元:PLANE2、PLANE82,用于平面应力或轴对称问题;三维实体单元:SOLID92、SOLID95;壳单元:SHELL93。

特别提醒:1、ANSYS程序只对单元类型编号等于1的单元部分进行拓扑优化,对于单元类型编号等于或大于2的单元网格不进行拓扑优化。

2、(1)拓扑优化只能基于线性结构静力分析或模态分析,其它分析类型暂时还不支持。

(2)ANSYS实际提供的拓扑优化为基于线性结构静力分析的最大静态刚度拓扑优化设计和基于模态分析的最大动态刚度优化设计,同时需要达到体积最小化目的。

(3)采用单载荷步或多载荷步的线性结构静力分析时,施加相应的载荷和边界条件。

采用模态频率分析,仅仅施加边界条件。

3、拓扑优化的结果对网格划分密度非常敏感,较细密的网格可以产生更加清晰、确定的拓扑结果,但计算会随着单元规模的增加而需要更多的收敛时间;相反,较粗的网格会生成模糊、不确定的拓扑结果。

另外,拓扑优化结果对载荷情况十分敏感,有时很小的载荷变化将导致拓扑优化结果的巨大差异。

优化设计1. 简介举例:如何在原材料消耗最少情况下,使水杯的容积最大。

ANSYS优化设计_练习

• NPT = 10 • X,Y,Z = hub_ro+xmid, ymid, 0

• [OK] 5. 将活动坐标系转到全局柱坐标系。这将允许我们创建一个样条曲线并指定 qhub and qrim.为其端部斜率: – Utility Menu > WorkPlane > Change Active CS to > Global Cylindrical

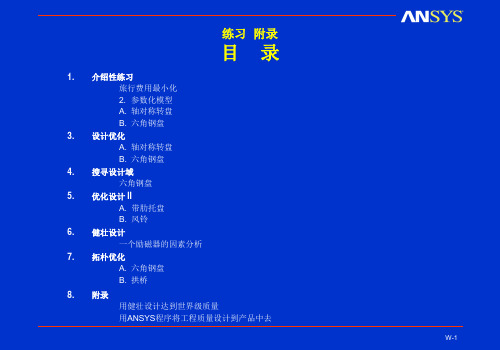

练习 附录

目

1. 介绍性练习 旅行费用最小化 2. 参数化模型 A. 轴对称转盘 B. 六角钢盘

录

3.

设计优化 A. 轴对称转盘 B. 六角钢盘

搜寻设计域 六角钢盘 优化设计 II A. 带肋托盘 B. 风铃 健壮设计 一个励磁器的因素分析 拓朴优化 A. 六角钢盘 B. 拱桥 附录 用健壮设计达到世界级质量 用ANSYS程序将工程质量设计到产品中去

– (Design Opt >) -Design Sets- List… • 选择 Best Set,然后 [OK] – (Design Opt >) -Design Sets- List…

• 选择 ALL Sets,然后 [OK]

W-6

1. 介绍性练习 旅行费用最小化

12. 画出速度对旅行费用曲线: – (Design Opt >) -Design Sets- Graphs/Tables…

E = 30e6 psi r = 7.2e-4 lb-s2/in4 n = 0.3

1.6 qhub xmid ymid qrim

如何用ansys进行优化设计

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

ansys结构优化设计

3.2 建立优化分析的参数

完成分析文件的建立后,就可以进行优化分析了,如果 在交互方式下进行优化的话,最好先在ANSYS数据库中用分 析文件建立参数,其优点有:初始参数可以作为一阶分析 方法的起点,且对于优化过程参数在数据库中可以在GUI下 进行操作,便于定义优化变量。

3.3 进入OPT指定分析文件

2.4 Ansys优化算法

ANSYS提供了两个优化算法:零阶方法和一阶方法。由前 面步骤可知,优化设计的计算过程中,需计算目标函数和状态 变量的值,这些函数值称为零阶值;目标函数和状态变量对设 计变量的一次微分值,称为一阶值。同理,二次微分值称为二 阶值。一个优化算法如果只用到零阶值则称为零阶方法(只用 到因变量,而不用到它的偏导数);如果用到一阶值(但不会 用到二阶值),则称为一阶方法;同理,如果会用到二阶值则 称为二阶方法。 在计算时间上,依次是计算零阶值最节省时间、计算一阶 值次之、计算二阶值最耗时间,而且三者的差别是以n(设计 变量数)的倍数增加;也就是说计算一阶值是计算零阶值的n 倍时间,计算二阶值是计算一阶值的n倍时间。从另一方面来 比较,在计算精度与收敛性上,则依次是二阶方法优于一阶方 法,而一阶方法优于零阶方法。整体的效率而言,零阶方法通 常还是较有效率的,一阶方法次之,二阶方法则是最没效率的。

1 什么是优化设计

1.1 优化设计的数学模型

优化设计简单地来说就是由计算机自动地去计算得到设计参 数,并且同时符合两个要求:第一是限制条件(constraints), 譬如结构物的应力不得超过容许值;第二是某个特定的目标 值(如结构物的总重量、面积、体积、费用)必须最小化或最 大化。可以用下列数学模式来表示优化设计的目的。

1.3 设计空间和设计序列

设计变量组成的空间称为设计空间(design space),设计最 佳化的目的相当于在此设计空间中去搜寻一个最佳的点。设计 空间上的每一个点代表一种可能的设计变量组合,称为一个设 计序列(design set)。满足所有约束条件的一个设计序列称为可 行设计(feasible design),所有可行设计的集合是此设计空间中 的一个区域,称为可行区间(feasible region)。在所有可行区中, 使得目标方程最小的设计即称为优化设计。更广泛地来说,如 果有n个设计变量,则设计是一个n维空间,可行区间则处于此 n维空间的某一区域。 在某些情况下,有可能并不存在可行区间,也就是设计空 间中没有任何点同时满足所有约束。这个问题是无解的,不过 ANSYS会帮你找一个最能满足约束的设计,此时得到的结果不 称为优化设计而称为最好设计。优化设计必然是一个最好设计, 但是最好设计并不一定是优化设计。

Ansys在复合材料结构优化设计中的应用_图文(精)

A一13玻璃钢学会第十六届玻璃钢/复合材料学术年会论文集2006年Amys在复合材料结构优化设计中的应用覃海艺,邓京兰(武汉理工大学材料科学与工程学院,武汉430070摘要:优化设计方法在复合材料结构设计中起着十分重要的作用。

本文详细介绍了Ansys两种优化设计方法.目标函数最优设计和拓扑优化设计的过程,并运用目标函数最优设计方法对复合材料夹层结构进行了最优结构层合设计和运用拓扑优化设计方'法对玻璃钢圆凳进行了最佳形状设计。

结果证明Ansys优化设计方法在复合材料结构设计中的有效性。

关键词:Ansys;优化设计方法;目标函数最优设计;拓扑优化设计;复合材料l前言复合材料是由两种或多种性质不同的材料组成,具有比强度、比刚度高、耐疲劳性能好及材料与性能可设计强等特点,广泛应用于汽车、建筑、航空、卫生等领域。

复合材料通过各相组分性能的互补和关联获得优异的性能,因此复合材料各组分之间及材料整体结构的合理布置,充分发挥复合材料的性能已成为设计的关键所在…。

Ansys软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

优化设计是一种寻找确定最优设计方案的技术,Ansys强大的优化设计功能已广泛地应用于复合材料制品的结构设计心J。

2Ansys中的优化设计方法【3娟j2.1目标函数最优设计“最优设计”是指满足所有的设计要求,而且所需(如重量、面积、体积、应力、费用等的方案最小,即目标函数值最小。

也就是说,最优设计方案是一个最有效率的方案。

在Ansys中设计方案的任何方面都是可以优化的,如尺寸(如厚度、形状(如过渡圆角的大小、支撑位置、制造费用、自然频率、材料特性等。

实际上,所有可以参数化的Ansys选项都可以作优化设计。

目标函数最优设计是通过改变设计变量(自变量的数值,使状态变量(设计变量的函数,因变量在满足一定条件时,目标函数(因设计变量的改变而有所改变的值最小。

目标函数最优设计的一般步骤为①生成循环所用的分析文件,该文件须包括整个分析的过程,并满足以下条件:参数化建立模型(PREIy7,对模型进行初次求解(SOLUTION,对初次求解的结果提取并指定状态变量和目标函数(POSTl/POST26;②在Ansys数据库里建立与分析文件中变量相对应的参数,这一步是标准的做法,但不是必须的(BEGIN或OPT;③进入OPT优化处理器,指定要进行优化设计循环的分析文件(oPT;④声明优化变量:指定哪些参数是设计变量,哪些参数是状态变量,哪个参数是目标函数;⑤选择优化工具或优化算法:优化算法是使单个函数(目标函数在控制条件下达到最小值的传统算法,包括零阶算法和一阶算法;⑥指定优化循环控制方式,每种优化方法和工具都有相应的循环控制参数,比如最大迭代次数等;⑦进行优化分析;⑧查看设计序列结果(OPT和后处理(POSTl/POST26。

利用ansysAPDL进行优化设计的例子

利用ansys APDL 进行优化设计的例子一、问题描述:约束条件;1.总应力不超过"max2, 梁的变形不超过8m*3, 梁的高度不超过hm^x目标函数:使梁的重量最小二、分析文件的APDL语句及注释:(可把该文件拷贝到一个文本文件,作为ansys的分析文件。

)!第一步,初始化ANSYS系统环境FINISH/CLEAR/filename,BeamOpt!第二步,定义参数化设计变量B=1.4 !初始化宽度H=3.8 !初始化高度!第三步,利用参数创建有限元模型/PREP7 !进入前处理ET,1,BEAM3 !定义单元类型为BEAM3AREA=B*H !梁的截面积ETABLE,SMAX_I,NMISC,1 !每个单元I 节点处应力的最大值ETABLE,SMAX_J,NMISC,3 !每个单元J 节点处应力的最大值!绕Z 轴的转动惯量FILLE,1,2EGEN,10,1,-1 FINISH !第四步,执行求解 /SOLUANTYPE,STATICD,1,UX,0,,11,10,UYSFBEAM,ALL,1,PRES,20 !施加压力(单位长度上的负荷) =20SOLVEFINISH!第五步,进入后处理并创建状态变量与目标变量 /POST1SET,,,,!对单元表求和 *GET,VOLUME,SSUM,,ITEM,VOLU ! 得到总的体积ESORT,ETAB,SMAX_I,,1!按照单元SMAX_I 的绝对值大小排序 *GET,SMAXI,SORT,,MAX!参数 SMAXI=SMAX_I 中的最大值 ESORT,ETAB,SMAX_J,,1!按照单元SMAX_J 的绝对值大小排序 *GET,SMAXJ,SORT,,MAX !参数 SMAXJ=SMAX_J 中的最大值R,1,AREA,IZZ,H !定义单元实常数,以设计变量表示 MP,EX,1,30E6 MP,PRXY,1,0.3N,1!创建节点1 N,11,120!创建节点11NSORT,U,Y !以Uy 为基准对节点排序 *GET,DMAX,SORT,,MAX !参数DMAX=最大位移ETABLE,VOLU,VOLU !VOLU=每个单元的体积SSUMSMAX=SMAXI>SMAXJ !找到最大的应力FINISH三、优化过程的菜单方式实现1、1、读入分析文件进行分析:2、进入。

利用ANSYS软件进行动臂(四连杆)优化设计

三.利用ANSYS软件进行动臂(四连杆)优化设计3.1有限元模型建立装载机整机的有限元模型是主要是针对力作用的直接部件进行的,主要包括装载机机身上的转台、主要工作部件铲斗、带动铲斗动作的动臂、动力件油缸、以及运动件连杆和摇臂组成。

在实际建模过程中,通常要求设定材料的性能参数与母材相同,这样做的原因是要对各构件的焊接接头进行连续处理,更为重要的一点是为了在后续精力分析中可以有一个光顺的网格划分,在进行有限元模型的建立中,为了更快捷的进行后续计算,以不至于施加于计算机太多计算负荷,将其中不影响结果数据的螺纹孔、倒角等结构进行了移除。

组件几何模型如图3.1所示。

图3.1 工作装置几何模型根据实际情况定义相应材料的性能,包括:弹性模量e = 2.06×106pa,泊松比μ= 0.3,密度ρ= 7850kg / m3。

每个部件均由solid186单元模拟,接头处的销轴由beam188单元模拟,联接单元由销轴与轴套之间的运动关系模拟,而液压缸则由连杆单元模拟。

通过设置诸如截面积,弹性模量和密度之类的参数来实现对实际液压缸的仿真。

要求将元素尺寸控制在15mm〜20mm之内,并在销轴上局部细化网格,这可以提高计算精度。

最后,为了以危险的姿势获得工作装置的整个有限元模型,需要组装每个部件的有限元模型。

有限元模型包括266783个单元,其中包括266638个实体单元,142个梁单元,3个杆单元和444467个节点。

最后,如果装载机转盘需要完全约束,则应采用边界条件。

通过上述过程计算得出的切向和法向挖掘阻力将作为有限元模型中的外部载荷应用于铲斗尖端,如3.2所示。

图3.2 工作装置有限元模型及边界载荷3.2工作装置静强度分析结果据了解,装载机的材料为 q460c 钢,屈服极限为[ ]=235×106 Pa。

结果表明,工作装置的最大应力为802mpa,该应力发生在提升臂的上吊耳的铰孔和铲斗杆的油缸,远远超过了材料的屈服极限。

ansys workbench2020工程实例解析

Ansys Workbench 2020是一款强大的工程仿真软件,广泛应用于工程领域的结构、流体、热传导等多个领域的仿真分析。

本文将以Ansys Workbench 2020为工具,通过几个典型的工程实例,解析其在工程实践中的应用和优势,帮助读者更好地了解和使用该软件。

1. 车身结构优化在汽车制造领域,车身结构的设计和优化是一个复杂而又关键的问题。

通过Ansys Workbench 2020的结构分析模块,可以对车身结构进行强度、刚度、振动等方面的仿真分析,进而优化结构设计,提高车身的整体性能和安全性。

通过对车身材料、连接结构、受力情况等多个方面的仿真分析,工程师可以更好地指导实际设计,提高设计效率和成功率。

2. 风力发电机叶片设计风力发电机的叶片设计是风力发电领域的核心问题之一。

Ansys Workbench 2020的流体仿真模块可以对风力发电机叶片的气动性能进行仿真分析,包括气动力、气流分布等多个方面的参数。

通过对叶片的材料、形状、尺寸等进行仿真分析和优化,可以提高风力发电机的发电效率和稳定性,降低能量损耗,对提高风力发电机的整体性能具有重要意义。

3. 燃烧室热传导分析在航天、航空发动机等领域,燃烧室的热传导分析是一个关键的问题。

Ansys Workbench 2020的热传导分析模块可以对燃烧室内部的温度场、热应力等进行仿真分析,帮助工程师优化燃烧室的结构设计、材料选择和冷却系统设计。

通过仿真分析,可以提高燃烧室的工作效率和寿命,确保燃烧室的安全可靠性。

4. 桥梁结构静动力分析在土木工程领域,桥梁结构的设计和分析是一个重要的问题。

Ansys Workbench 2020的静动力分析模块可以对桥梁结构在静载荷和动载荷作用下的响应进行仿真分析,包括应力、挠度、疲劳寿命等多个方面的参数。

通过仿真分析,工程师可以对桥梁的结构设计、材料选择和荷载标准进行优化,确保桥梁的安全可靠性和经济性。

Ansys Workbench 2020作为一款强大的工程仿真软件,在工程实践中具有广泛的应用前景和优势。

用ANSYS进行某设备支座优化设计

用ANSYS进行某设备支座优化设计摘要:介绍了ANSYS的基本思路及其应用范围,并利用ANSYS软件对某设备上翻盖油缸支座设计方案进行了计算分析,得知支座上所设计的加强筋对支座本身受力作用影响不大,并进行了优化设计,从而找到更合适的设计方案。

关键词:ANSYS;支座;优化设计一.前言ANSYS软件是融结构、热、流体、电磁、声学于一体的大型通用有限元软件,由于有限元法具有精度高、适应性强以及计算格式规范统一等优点,所以在短短50多年间己广泛应用于核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防、军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等工业及科学研究中,己成为现代机械产品设计中的一种重要工具。

有限元法的基本思路是:①把很复杂的结构拆分为若干个形状简单的单元,这些单元一般要小到可以用简单的数学模型来描述特性参数在其中的分布,这一步骤称为离散;②通过对单元的研究来建立各特性参数之间的关系方程,这一过程称为单元分析;③在单元分析基础上,利用平衡条件和连续条件,将各个单元拼装成整体结构。

对整体在确定边界条件下进行分析,从而得到整体的参数关系方程组,即矩阵方程,这一过程称为整体分析;④解这样的矩阵方程,即可得到各种参数在整体结构中的分布。

下面就利用ANSYS软件对某设备中油缸支座受力情况进行分析,并对其进行优化设计。

二.问题的引入某全自动液压压块设备的总体结构如图1所示。

其工作状况是:启动电机,油泵启动开始供油,按下运行按钮,通过控制系统指挥1号电磁换向阀换向,改变油管(该简图中油管均未完全画出)中液压油的流向,使翻盖油缸伸出,从而使该设备的盖子关闭,当关闭到位时,1号行程开关动作,控制系统指挥2号电磁阀动作,使设备的主油缸用最大100吨的推力对箱体中的物料进行挤压,当主油缸行进到一定位置时,2号行程开关动作,控制系统指挥3号电磁阀动作,使设备的副油缸把物料从出料口中推出,之后,3号行程开关使3个电磁阀同时动作使各油缸回缩,盖子打开后,油泵泄荷,准备开始下一轮工作循环。

运用ANSYSWorkbench快速优化设计

运用ANSYS Workbench快速优化设计SolidWorks是一个优秀的、应用广泛的3D设计软件,尤其在大装配体方面使用了独特的技术来优化系统性能。

本文给出几种改善SolidWorks装配体性能的方法,在相同的系统条件下,能够进步软件的可操纵性,进而进步设计效率。

众所周知,大多数3D设计软件在使用过程中都会出现这样的情况,随着装配零件数目和复杂度增加,软件对系统资源的需求就相对增加,系统的可操纵性就会下降。

造成这种状况的原因有两种:一是计算机系统硬件配置不足,二是没有公道使用装配技术。

本文对这两种情况进行分析并提出相应的解决方案。

一、计算机系统配置不足的解决方案SolidWorks使用过程中,计算机硬件配置不足是导致系统性能下降的直接原因,其中CPU、内存、显卡的影响最大。

假如计算机系统内存不足,Windows就自动启用虚拟内存,由于虚拟内?*挥谟才蹋?斐上低衬诖嬗胗才唐捣苯换皇?荩?贾孪低承阅芗本缦陆担籆 PU性能过低时,延长运算时间,导致系统响应时间过长;显卡性能不佳时引起视图更新慢,移动模型时出现停顿现象,并导致CPU占用率增加。

运行SolidWorks的计算机推荐以下配置方案:CPU:奔腾Ⅱ以上内存:小零件或装配体(少于300个特征或少于1000个零件),内存最少为512M;大零件或装配体(大于1000个特征或2500个零件),内存需要1G或更多;虚拟内存一般设为物理内存的2倍。

显卡:支持OpenGL的独立显卡(避免采用集成显卡),显存最好大于64M。

对于现有的计算机,使用以下方法分析系统瓶颈,有针对性地升级计算机。

(1)在SolidWorks使用过程中启动Windows任务治理器,在性能页,假如CPU的占用率经常在100%,那么系统瓶颈就在CPU或显卡,建议升级CPU或显卡;假如系统内存大部分被占用,虚拟内存使用量又很大,操纵过程中硬盘灯频繁闪烁,这说明系统瓶颈在内存,建议扩大内存。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ANSYS 优化设计1.认识ANSYS优化模块什么时候我需要它的帮忙什么是ANSYS优化我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗底面圆圆的,上面加盖的哪一种。

仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在ANSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSYS 的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANSYS中怎么通过设定DV、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫),水杯初始半径为R=1,高度为H=1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S =2πRH+2πR2<100(SV),水杯的容积为V=πR2H(OBJ)。

File: (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2**R*H+2**R*RV=10000/*R*R*H)然后再建一个优化分析文件(假设叫),设定优化变量,并求解。

/clear,nostart/input,volu,inp/optopanl,volu,inpopvar,R,dv,1,10,1e-2opvar,H,dv,1,10,1e-2opvar,S,sv,,100,1e-2opvar,V,obj,,,1e-2opkeep,onoptype,subpopsave,optvolu,opt0opexec最后,打开,在命令输入框中键入“/input,optvolu,inp”,整个优化过程就开始了。

图2 ANSYS优化过程图几秒钟的优化过程结束后,让我们来看一下优化的结果:/optoptlist,all图3 优化结果1上图中左右带*的SET 22是最优解,由此可以看出,要想在表面积一定的情况下使水杯容积最大,的确有这样一个规律 H=D=2*R。

有兴趣的同志可以用求极值的方法演算一下,一定会得到相同的答案。

ANSYS的优化模块是用来求解工程分析中的优化例子的,但上面一个例子说明即使这样于工程毫无关系纯数学极值问题,也能够轻松求解。

不过在细节处会有一些技巧,后面再仔细分析。

(其实用ANSYS的优化模块完全能解决数学上比较负责的极值问题,不过现在有了Matlab、Mathematica,大概也没有人愿意来用ANSYS献丑了)。

ANSYS优化设计基础前面写了一个例子,来说明ANSYS的基本优化过程。

在这一节中,我们结合这个例子来说明一下优化模块中的一些概念。

1.2.1 优化模块中的三大变量:设计变量(DV):即自变量。

例子中的opvar,R,dv,1,10,1e-2就是用来定义一个设计变量R,其上限为10,下限为1,公差为10-2(公差和优化过程的收敛有关)。

ANSYS优化模块中允许定义不超过60个设计变量。

状态变量(SV):用来体现优化的边界条件,是设计变量的函数。

例子里面opvar,S,sv,,100,1e-2就是定义了一个状态变量S,它的上限为100,无下限,公差为10-2。

从文件中可以看到,S=2**R*H+2**R*R。

可见,定义这样一个状态变量,即是限制水杯的表面积(可以认为表示材料的多少)不大于100。

在ANSYS优化模块中用户可以定义不超过100个状态变量。

目标函数(OBJ):最终的优化目的。

它必须是设计变量的函数,而且只能求其最小值。

看到里面目标函数的定义了吧V=10000/*R*R*H),为了把求最大体积转化为求最小值,只好对它求倒数了;如果知道目标函数的上限,还可以用一个大数减目标函数的方法来转换。

例子中opvar,V,obj,,,1e-2就是定义了一个目标函数V,它的公差是10-2。

1.2.2 ANSYS优化模块中的两种求解模式ANSYS优化模块的求解有两种运行模式,一种是在GUI方式下运行,即已经打开ANSYS 的分析界面后进行分析;另一种是Batch模式,无需打开ANSYS分析界面,后台运行求解。

前面例子的运行过程其实就是一个典型的GUI方式体现,它涉及到两个重要的文件:一个就是类似的ANSYS分析文件,如果是一个工程问题,该文件中应该有参数定义、参数建模、求解、结果提取、目标函数赋值的一个全过程(由于优化求解是一个不断跌代的过程,ANSYS 分析文件其实是包涵了一个完整的循环)。

另一个文件是类似的优化控制文件,基本语句就那么几条,无非是定义三大变量、优化方式、优化控制等几条,用户拿过去稍稍替换下就可以用在不同的问题上。

(注:细心的读者可能会提问,既然ANSYS分析文件包涵了一个完整的循环,但是整个优化过程中是要求设计变量不断改变的,每次循环都有一个参数重定义的过程,不会使设计变量恢复初始值吗这一点勿用担心,正是由于有了另一个优化控制文件,优化过程只在第一次进行完全的参数定义工作,在后续循环中,优化控制文件中声明的设计变量定义将被忽略)。

有了这样两个文件,简单的在命令窗口把优化控制文件输入进去(其中的opanl命令会自动调用指定的ANSYS分析文件),就可以完成整个优化过程。

以上说明的是完全使用命令流的GUI方式,至于如何在菜单中进行优化过程的定制,窃以为没有命令流方式快捷,这里就不再赘述了。

另一种方式是后台运行的Batch方式,它只需要一个输入命令流文件(batch文件)。

该文件可以简单的把GUI方式下ANSYS分析文件和优化控制文件合并得到。

不过有几个注意点:1、需要把optanl语句去掉,因为在batch文件中,不需要提供ANSYS分析文件名字,系统默认batch文件中/opt语句以前的所有部分为ANSYS分析文件内容。

2、以前为防止在GUI方式下的重新定义错误而引入的一些语句,如/cle,nostart需要去除。

上述例子经过合并、处理,就可以得到Batch方式下需要的batch文件File:R=1H=1S=2**R*H+2**R*RV=10000/*R*R*H)/optopvar,R,dv,1,10,1e-2opvar,H,dv,1,10,1e-2opvar,S,sv,,100,1e-2opvar,V,obj,,,1e-2opkeep,onoptype,subpopsave,optvolu,opt0opexec假定在目录bvolu下,在cmd命令行方式下,进入bvolu目录,执行命令:ansys61 -b -j bvolu -p ane3flds -i –o命令中 -b 参数指定用batch模式求解;-j bvolu参数指定该求解默认工作名字为bvolu (不指定就默认为file)-p ane3flds 参数指定使用ANSYS/Multiphysics/LS-DYNA求解器-i 参数指定输入batch文件为-o 参数指定把输出导向到中,便于查看过程纠错运行结束后,可以从文件中看到最有解是多少:文件中的一部分数据:----------SOLUTION HAS CONVERGED TO POSSIBLE OPTIMUM -----------(BASED ON DV TOLERANCES BETWEEN FINAL TWO DESIGNS)FINAL VARIABLES ARESET 22(FEASIBLE)S (SV)R (DV)H (DV)V (OBJ)其结果与用GUI方式求解完全一样,生成的文件中也有最优解的信息,同时还能看到求解整个参数迭代求解过程。

1.2.3 ANSYS的优化方法和收敛准则例子中优化控制文件里面的优化命令,还有opkeep,on(用来要求保留最优解的DB),opexec(执行优化),剩下重要的命令就只有optype了,这个命令指定ANSYS优化中使用的优化方法。

优化方法发展到今天可说是形形色色,比较完善了。

ANSYS的优化模块中只支持两种优化方法,不能不说是一大遗憾。

但ANSYS的这两种优化方法对绝大多数的工程问题已经足够,更何况ANSYS还留下了用户话优化接口,方便用户写出适合于自己问题的优化方法来使用。

看看例子中的命令”optype,subp”,这里指定的是第一种通用的函数逼进优化方法。

改种方法的本质是采用最小二乘逼进,求取一个函数面来拟和解空间,然后再对该函数面求极值。

无疑这是一种普适的优化方法,不容易陷入局部极值点,但优化精度一般不是很高,因此多用来做粗优化的手段。

另外一种是针对第一种优化方法缺点的改进方法,叫做梯度寻优。

如果说第一种方法是C0阶、大范围普适的粗优化方法;第二种方法就是C1阶、局部寻优的精优化方法。

一般来说,一个比较负责的问题都需要同时采用两种优化方法,先用函数逼进的第一类方法初步求得最优解基本位置,然后再采用梯度寻优的对最优解的位置进行更精确的确定。

(注:但用第二类梯度寻优进行优化,不仅时间消耗长,还可能陷入局部最小点,因此通常的问题都建议使用0阶函数逼进优化subp)前面讨论了ANSYS的两种优化方法,但光了解优化进行的方式是不够的。

ANSYS进行优化计算,都是一个不断迭代的过程。

有时候,了解优化过程什么时候结束比了解优化过程本身更加重要。

下面我们就来谈谈决定优化过程什么时候结束的条件:优化准则。

假设F j、X j和F j-1、X j-1分别为目标函数、设计变量第j次迭代和第j-1次迭代的结果(X j 为矢量),F b和X b分别是当前的最优目标函数和其相应的设计变量值。

如果满足或者,为目标函数的公差,那么认为迭代收敛,于是迭代停止。

假设或者,那么也认为设计变量的搜索已经趋于收敛,于是迭代停止。

当然,为了防止优化过程在某些问题中不收敛,ANSYS 还提供了循环数量控制。

比如说,如果你使用的是0阶函数逼进优化,你可以用opsubp命令设定最多循环多少次退出,已经当不可行解连续出现多少次就认为优化过程发散,强行退出等。

(注:在0阶函数逼进优化中,默认的最大循环次数为30;默认当连续出现7次不可行解,就认为优化过程发散)在上面的描述中,可能只有公差和不可行解这两个概念在ANSYS中的意义我们不甚了解了。

可行解与不可行解的定义将在下一小节中详细定义,这里说明一下公差。