钢的热处理原理及工艺

钢的热处理原理和工艺-北科考研

化学热处理

形变热处理

3.特殊热处理磁场热处理

激光热处理

1

一

1.加热的目的和临界温度

(1)加热的目的:

获得均匀的奥氏体组织或者部分奥氏体组织

(2)临界温度

平衡时A1A3Acm

加热时(速度越快线越高)Ac1Ac3Accm

冷却时(速度越快线越低)Ar1Ar3Arrm

(c、r法语的加热和冷却)

P

①A1-鼻尖(550):γ→P(α+Fe3C)S P325倒数第八行有具体说明(高温转变或扩散性转变)T

P、S、T本质无区别,只是片层间距不同。

②550-Ms(230℃)中温转变或半扩散型转变

γ→B;B:碳过饱和的铁素体和碳化物的机械混合物。

B上→550-350℃

形状不同

B下→350℃-Ms(230℃)

(2)改变C曲线的形状(碳化物形成元素,铬钨钒钛溶入奥氏体)

(3)奥氏体化温度和保温时间的影响:

随温度和时间的增大碳化物越均匀,奥氏体成分越均匀,奥氏体晶粒越大,C曲线右移。

三

T曲线的测定

T曲线与TTT曲线的区别

(1)临界冷却速度Vv:奥氏体全部转变为马氏体的最小冷却速度;

(2)连续冷却没有贝氏体转变(共析钢)。

3.在合金钢中,出现了各种各样的合金钢,一种钢号同属于不同钢种的情况很多,容易造成混乱,把握这些钢种所需求的性能和热处理方法,找到其碳含量和合金元素的需求的原因能够更好的帮助理解。

4.合金钢中,各个钢号的名称中数字所代表的元素含量大多数通用,但有些特殊的含量要特殊记忆。

5.合金钢中由于合金元素的加入,改变了钢中转变温度和转变点,不能继续按照普通铁碳相图的数据认定钢的种类,如:3Cr2W8V(过共析钢,C:0.3-0.4%)。

钢的热处理(原理及四把火)

钢的热处理钢的热处理:是将固态钢材采用适当的方式进行加热、保温和冷却以获得所需组织结构与性能的工艺。

热处理不仅可用于强化钢材,提高机械零件的使用性能,而且还可以用于改善钢材的工艺性能。

其共同点是:只改变内部组织结构,不改变表面形状与尺寸。

第一节钢的热处理原理热处理的目的是改变钢的内部组织结构,以改善钢的性能,通过适当的热处理可以显著提高钢的机械性能,延长机器零件的使用寿命。

热处理工艺不但可以强化金属材料、充分挖掘材料性能潜力、降低结构重量、节省和能源,而且能够提高机械产品质量、大幅度延长机器零件的使用寿命。

热处理工艺分类:(根据热处理的目的、要求和工艺方法的不同分类如下)1、整体热处理:包括退火、正火、淬火、回火和调质;2、表面热处理:包括表面淬火、物理和化学气相沉积等;3、化学热处理:渗碳、渗氮、碳氮共渗等。

热处理的三阶段:加热、保温、冷却一、钢在加热时的转变加热的目的:使钢奥氏体化(一)奥氏体( A)的形成奥氏体晶核的形成以共析钢为例A1点则W c =0.0218%(体心立方晶格F)W c =6.69%(复杂斜方渗碳体)当T 上升到A c1 后W c =0.77%(面心立方的A)由此可见转变过程中必须经过C和Fe原子的扩散,必须进行铁原子的晶格改组,即发生相变,A的形成过程。

在铁素体和渗碳体的相界面上形成。

有两个有利条件①此相界面上成分介于铁素体和渗碳体之间②原子排列不规则,空位和位错密度高。

1、奥氏体长大由于铁素体的晶格改组和渗碳体的不断溶解,A晶核一方面不断向铁素体和渗碳体方向长大,同时自身也不断形成长大。

2、残余 Fe 3 C的溶解 A长大同时由于有部分渗碳体没有完全溶解,还需一段时间才能全溶。

(F比Fe 3 C先消失)3、奥氏体成分的均匀化残余Fe 3 C全溶后,经一段时间保温,通过碳原子的扩散,使A成分逐步均匀化。

(二)奥氏体晶粒的长大奥氏体大小用奥氏体晶粒度来表示。

分为 00,0,1,2…10等十二个等级,其中常用的1~10级,4级以下为粗晶粒,5-8级为细晶粒,8级以上为超细晶粒。

机械基础课件:钢的热处理

等温冷却:将奥氏体化后的钢迅速冷却到临界点A1以下 某一温度,恒温停留一段时间,在这段保温时间内发生组织

钢的热处理

1. 过冷奥氏体的等温转变曲线 以共析钢为例: 由于过冷温度和等温时间不同,过冷奥氏体的等温转变 过程及转变产物也不相同,表示过冷奥氏体不同的等温冷却 温度、等温时间与转变过程及产物之间关系的曲线叫做过冷 奥氏体的等温转变曲线,也称为C 1) C · 共析钢奥氏体的等温转变曲线是通过一系列不同过冷

3. (1) 从切削加工性考虑:钢件适宜的切削加工硬度为 170~230 HBS。因此,低碳钢、低碳合金钢应选用正火为预 备热处理。中碳钢也可选正火,含碳量超过0.5%的钢应选用

(2) 从零件的形状考虑:对于形状复杂的零件或大型铸 件,正火可能会因内应力过大而造成零件开裂,故应选用退

(3) 从经济性考虑:因正火比退火的操作简便,生产周 期短,成本低,在能满足使用要求的情况下,应尽量选用正

· 通过实验测出不同的过冷奥氏体在恒温下开始转变和 转变终了的时间,画到温度-时间坐标系中,然后把开始时间 和转变终了时间分别连接起来,即得到图3-4所示的共析钢C

钢的热处理

图3-4 共析钢C曲线

钢的热处理

2) 共析钢过冷奥氏体等温转变产物的组织和性能 (1) 珠光体类型(高温转变产物): 共析钢A过冷到723~550℃之间,A等温转变产物属于P

钢的热处理

2. (1) (2) (3) 材料:中碳钢(45)、合金调质钢(40Cr) (4) 技术条件:表面50~55 HRC (5) 感应表面淬火方法如图3-6

钢的热处理

图3-6 钢的感应表面淬火

42crmo渗碳热处理

42crmo渗碳热处理42CrMo是一种常用的合金结构钢,具有较高的强度和耐磨性。

渗碳热处理是一种常见的热处理方法,可以进一步提高42CrMo钢的硬度和耐磨性。

本文将介绍42CrMo渗碳热处理的原理、工艺和效果。

一、渗碳热处理的原理渗碳热处理是将钢材置于含有碳元素的介质中,在高温条件下进行处理,使碳元素渗透到钢材表面,从而增加表面的碳含量。

通过调控渗碳介质的成分和处理温度,可以控制钢材表面的渗碳层的深度和硬度,进而提高钢材的耐磨性能。

二、42CrMo渗碳热处理的工艺1. 预处理:对42CrMo钢进行去油、除锈等预处理工作,确保表面清洁。

2. 渗碳:将42CrMo钢置于含有碳元素的渗碳介质中,通常使用气体、液体或固体介质进行渗碳。

不同的渗碳介质会对钢材表面形成不同的渗碳层。

3. 加热:将42CrMo钢置于炉中,进行加热处理。

加热温度通常在860°C至900°C之间,保持一定时间,使钢材充分吸收碳元素。

4. 淬火:将加热后的钢材迅速冷却,通常使用水、油或盐水进行淬火。

淬火可以使渗碳层硬化,提高钢材的硬度。

5. 回火:对淬火后的钢材进行回火处理,通常在300°C至600°C之间进行回火。

回火可以消除淬火过程中产生的内应力,提高钢材的韧性和强度。

三、42CrMo渗碳热处理的效果渗碳热处理可以显著提高42CrMo钢的硬度和耐磨性,增加其使用寿命。

渗碳层的硬度通常在HRC50至HRC60之间,比未经渗碳处理的钢材硬度要高出很多。

此外,渗碳层还具有较高的耐磨性和抗腐蚀性,可以有效延长钢材的使用寿命。

四、总结42CrMo渗碳热处理是一种常见的热处理方法,可以显著提高钢材的硬度和耐磨性。

通过控制渗碳介质的成分和处理工艺,可以得到不同深度和硬度的渗碳层,满足不同应用领域的需求。

然而,渗碳热处理也可能导致钢材变脆,因此在使用时需要进行合理的回火处理,以提高钢材的韧性和强度。

总体而言,42CrMo渗碳热处理是一种经济、有效的提高钢材性能的方法,具有广泛的应用前景。

钢的热处理原理

钢的热处理原理钢是一种重要的金属材料,广泛应用于工业生产和日常生活中。

钢的性能可以通过热处理来改善,热处理是利用加热和冷却的方式,改变钢的组织结构和性能。

热处理原理是钢材加热至一定温度,然后保温一段时间,最后进行冷却。

下面将详细介绍钢的热处理原理及其影响。

首先,钢的热处理原理包括加热、保温和冷却三个过程。

加热是将钢材加热至一定温度,通常高于其临界温度,使其组织发生相变。

保温是在一定温度下保持一段时间,使组织结构得以稳定。

冷却是以一定速度使钢材迅速冷却至室温,使其组织结构得以固定。

这三个过程相互联系,共同影响着钢材的性能。

其次,热处理原理对钢材的性能有着重要影响。

加热可以改变钢材的组织结构,使其晶粒长大,晶界清晰,提高了塑性和韧性。

保温可以使钢材内部的相变得以充分进行,进一步改善了钢材的组织结构。

冷却的速度和方式也会对钢材的性能产生影响,快速冷却可以得到马氏体组织,提高了钢的硬度。

另外,热处理原理还受到材料成分、加热温度、保温时间和冷却速度等因素的影响。

不同的钢材成分会影响相变温度和组织结构,加热温度和保温时间的选择也会直接影响到钢材的性能。

冷却速度的选择则会影响到钢材的硬度和韧性,不同的冷却方式也会得到不同的组织结构。

总之,钢的热处理原理是通过加热、保温和冷却三个过程,改变钢材的组织结构和性能。

热处理原理对钢材的性能有着重要影响,同时受到材料成分、加热温度、保温时间和冷却速度等因素的综合影响。

因此,在实际生产中,需要根据具体的要求和条件,合理选择热处理工艺参数,以达到最佳的效果。

通过对钢的热处理原理的了解,我们可以更好地掌握钢的性能调控方法,为工业生产提供更好的材料支持。

同时,也可以更好地利用钢材的性能,满足不同领域的需求。

希望本文能够对大家有所帮助,谢谢阅读!。

钢的热处理原理及工艺

6.67 0.89 14.8 0.41 0.02

表明: 相界面向α一侧推移速度比向Fe3C一侧的推移速度快14.8倍。 通常情况下,片状珠光体的α片厚度比Fe3C片厚度大7倍。 所以奥氏体等温形成时,总是α先消失,剩余Fe3C。

3)残余Fe3C溶解

未溶解,这些Fe3C称为残余Fe3C。

也是一个点阵重构和碳的扩散过程。

(1)过冷奥氏体缓慢冷却,分解的过冷度很小,得到 近于平衡的珠光体组织。 (2)冷却速度较快时,可把过冷奥氏体过冷到较低温 度,碳原子尚可扩散,铁原子不能扩散,得到贝氏体组织。 (3)更快速的冷却,奥氏体迅速过冷到不能进行扩散 分解,得到马氏体组织。

Figure 8. TTT Diagram and microstructures obtained by different types of cooling rates

dC

A 长大

∆Cr↔k

dx

∆Cr↔α

2)奥氏体晶格改组

一般认为: ①平衡加热过热度很小时,通过Fe原子子扩散完成晶格改组。

②当加热过热度很大时,晶格改组通过Fe原子切变完成。

2)奥氏体晶核的长大速度

奥氏体晶核向铁素体和渗碳体两侧推移速度是不同的。

780℃时,

v v Fe 3C

C Fe 3C C

α→γ结束后,还有相当数量的Fe3C尚

残余Fe3C溶解

4)奥氏体均匀化

在原来Fe3C部位,C%较高,而原来α部位C% 较低,必须经过适当保温后,奥氏体中的C%才能均 匀。

A 均匀化

共析碳钢A形成过程示意图

1.奥氏体晶核的形成 2.奥氏体晶核的长大 3.残余渗碳体的溶解 4.奥氏体成分的均匀化

钢的热处理原理与方法论文

钢的热处理原理与方法论文摘要:热处理是指通过加热和冷却来改变金属材料的组织和性能。

钢的热处理是钢加工过程中重要的一步,可以显著改善钢材的强度、韧性和耐磨性等性能,提高其使用寿命和使用范围。

本文将介绍钢的热处理原理与方法,包括淬火、回火、正火等常用的热处理方法,以及热处理的影响因素和应用范围。

一、热处理原理钢的热处理是基于钢材的相变规律和组织变化规律来进行的。

钢材在加热过程中,会出现固溶、析出和相变等现象,从而改变钢材的组织和性能。

通过合理的加热和冷却过程,可以使钢材达到理想的组织状态,进而实现理想的力学性能。

钢材的相变规律是钢材热处理的基础。

一般来说,钢材的相变包括固溶相变和析出相变。

固溶相变是指固溶体中的一种化学成分在加热过程中溶解或析出的现象,如奥氏体相变和铁素体相变等。

析出相变是指固溶体中的化学成分在冷却过程中析出或析出的现象,如马氏体相变等。

钢材的组织变化规律是钢材热处理的另一个重要方面。

钢材的组织包括组织类型和组织形态两个方面。

组织类型是指钢材中各种物相的分布和比例,如奥氏体、铁素体、珠光体等;组织形态是指物相在钢材中的形状和大小,如粗大晶粒、细小晶粒等。

通过控制钢材的加热和冷却过程,可以控制钢材的组织类型和组织形态,从而实现理想的力学性能。

二、热处理方法1.淬火淬火是指将高温钢材迅速冷却到室温以下,使其产生马氏体相变。

马氏体具有高硬度和脆性的特点,可以显著提高钢材的硬度和强度,但降低了韧性。

因此,淬火一般需要进行回火处理来改善钢材的韧性。

2.回火回火是指将淬火后的钢材加热到较低温度并保温一段时间,然后冷却到室温。

回火可以消除淬火时产生的内应力和组织不均匀性,通过分解马氏体改善钢材的韧性,同时适当降低硬度和强度。

3.正火正火是指将低碳钢材加热到临界温度以上,保温一段时间,然后冷却至室温。

正火可以使铁素体相变为奥氏体,改善钢材的塑性和韧性,适用于需要保持一定塑性和耐久性的工件。

三、热处理的影响因素钢材的热处理效果和性能会受到多种因素的影响。

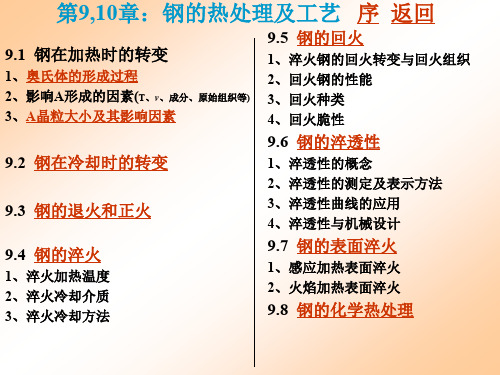

第9-10章钢的热处理原理及工艺

9.1 钢在加热时的转变

1、奥氏体的形成过程 2、影响A形成的因素(T、v、成分、原始组织等) 3、A晶粒大小及其影响因素

9.5 钢的回火

1、淬火钢的回火转变与回火组织 2、回火钢的性能 3、回火种类 4、回火脆性

9.6 钢的淬透性

9.2 钢在冷却时的转变

1、淬透性的概念

转变终了线

4——T+M;

5——M+少量AR; 6——M+少量AR

Vk

Ms

*对于碳钢而言, 条件3及4也难以得 到B组织。

⑥⑤ ④

③

②

①

时间

图5.24 共析钢的连续冷却速度对其组织与性能的影响

P、B、M相变参见(P244-264)

• 1 P相变—高温相变

• 要点:珠光体形核的本质、领先相、相间沉淀等的机理(解释)----普遍认可 在A晶界上优先形核。

• 普遍被认可的相变机理: 1.1 渗碳体和铁素体均可成为相变的领先相; 1.2 过共析钢以渗碳体为领先相,亚共析钢则为F,共析钢则两相均可; 1.3 过冷度小时以渗碳体为领先相; 过冷度大时铁素体为领先相.

• 因未能直接实验验证,尚无定论。 • 也有人认为P相变是两个共析共生,其出发点是

两相以相界面有机结合、有序配合;彼此间存在晶体学位向关系;相对量上具 有一定的比例关系。认为P是个整合体,P晶核是两相,否认领先相的存在。 其P的形成可描述: • A(贫碳区+富碳区)晶核P(F+Fe3C)P团。

C曲线与CCT曲线的区别: 1、CCT曲线的位置比C曲线靠右下方,过冷A转变的孕育区长,转变温度也低; 2、在高温转变区,连续冷却转变往往得到混合组织,组织晶粒外细内粗,而等温转变的