尺寸公差-极限与配合的基本术语和定义

第一讲尺寸公差

尺寸的术语

4、尺寸公差带图

由于公差与偏差的数值与尺寸的数值 相比,差别较大,不便用同一比例表 示, 故采用公差带图。 零线:表示基本尺寸的一条直线,以 其为基准确定偏差和公差,零线以上 + 为正,以下为负。 0 尺寸公差带:由代表上、下偏差的两 - 条直线所限定的一个区域。公差带有 两个基本参数,即公差带大小与位置。 大小由标准公差确定,位置由基本偏 差确定。

确定 Ø 25H7/p6,Ø 25P7/h6孔与轴的极限偏差。 解:1、 Ø 25H7/p6查表2-2得 IT6=13μm IT7=21μm 查表2-4 ,轴的基本偏差为下偏差, ei=+22 μm 轴的上偏差es= ei+ IT6=35 μm 基准孔H7的下偏差为0 则孔的上偏差为ES=+21 μm 2、 Ø 25P7/h6 孔的上偏差为ES=-22+8=-14um,EI=ES-IT7=-1421=-35um 轴的基本偏差为上偏差es=0,下偏差 ei=-13 μm

3、偏差与公差

偏差:某一尺寸减去基本尺寸所得的代数差。包括实际偏 差和极限偏差。极限偏差又分上偏差(ES、es)和下偏差 (EI、ei)。

ES=Lmax-L EI=Lmin-L

es=lmax-l ei=lmin-l

公差:允许尺寸的变动量。等于最大极限尺寸与最小极限 尺寸之代数差的绝对值。孔、轴的公差分别用Th和Ts表示。

职鉴题 一、选择题 1. 孔的最小极限尺寸与轴的最大极限尺寸之代数差为正值叫( B )。 A、间隙值 B、最小间隙 C、最大间隙 D、最大过盈 2. 孔的最大极限尺寸与轴的最小极限尺寸之代数差为负值叫( B )。 A、过盈值 B、最小过盈 C、最大过盈 D、最大间隙 3. 装配精度检验包括( D )检验和几何精度检验。 A、密封性 B、功率 C、灵活性 D、工作精度 4. 用内径百分表可测量零件孔的( D )。 A、尺寸误差和位置误差 B、形状误差和位置误差 C、尺寸误差、形状误差和位置误差 D、尺寸误差和形状误差 5. 影响齿轮( B )的因素包括齿轮加工精度,齿轮的精度等级,齿轮 副的侧隙要求及齿轮副的接触斑点要求。 A、运动精度 B、传动精度 C、接触精度 D、工作平稳性 6. 尺寸链中封闭环( A )等于所有增环基本尺寸与所有减环基本尺寸 之差。 A、基本尺寸 B、公差 C、上偏差 D、下偏差

公差与配合讲义

轴公差带

最大间隙 最大过盈 最大间隙 最大过盈

孔公差带

孔公差带 轴公差带

轴公差带

图7 过渡配合

最大间隙

ห้องสมุดไป่ตู้

孔公差带

(3)过盈配合

孔与轴装配时有过盈(包括最小过盈等于零的配 合)。如图所示,孔德公差带在轴的公差带之下。

轴公差带 最小过盈等于零 轴公差带

最大过盈

最大过盈

孔公差带

最小过盈

孔公差带

图7 过盈配合

偏差是指某一尺寸减其基本尺寸所得的代数差, 偏差为代数差,可以为正值、负值或零,在进行计算 时,必须带有正、负号 (一)极限偏差:是指极限尺寸减去基本尺寸所 得的代数差。 极限尺寸又分为上偏差和下偏差 上偏差= 最大极限尺寸-基本尺寸 代号: 孔为ES 轴为es 下偏差= 最小极限尺寸-基本尺寸 代号: 孔为EI 轴为ei 0.007 偏差可 例: 30 0.020 正可负 上偏差 = 29.993-30 = -0.007 下偏差 = 29.980-30 = -0.020 (二)实际偏差:是指实际尺寸减去基本尺寸所 得的代数差,零件尺寸的实际偏差在上、下偏差之间 均为合格

间隙 过盈

图5 间隙与过盈

(1)间隙配合 孔与轴装配时,有间隙(包括最小间隙为零) 的配合。如下图所示,孔的公差带在轴的公差带之上。

孔公差带 孔公差带

最大间隙

最大间隙

最小间隙

轴公差带 最小间隙等于零 轴公差带

图6

间隙配合

(2)过渡配合

孔与轴装配时,可能有间隙或过盈的配合。如下 图所示,孔的公差带与轴的公差带互相交叠。

轴承外圈公差带的基本偏差与一般基轴制配合的 基准轴的公差带的基本偏差相同。如图:

极限与配合

极限与配合一、术语与定义1、基本尺寸:通过它应用上下差可计算出极限尺寸的尺寸。

基本尺寸可以是一个整数,也可以是一个小数。

2、实际尺寸:测量所得到的尺寸。

3、极限尺寸:最大极限尺寸:孔或轴的最大尺寸;最小极限尺寸:孔或轴的最小尺寸。

4、零线:表示基本尺寸的一条直线,以其为基准确定偏差和公差。

5、偏差:某一尺寸(实际尺寸、极限尺寸等)减其基本尺寸所得到的代数差(1)极限基本偏差:上、下偏差:为轴或孔的极限尺寸与基本尺寸之差。

上偏差:最大极限尺寸减去基本尺寸。

轴的上偏差es,下偏差ei;孔德上偏差ES,下偏差EI。

(2)基本偏差:公差带先对零线位置较近的那个极限偏差。

基本偏差代号:孔A—H基本偏差为下偏差EI,K—ZC基本偏差为上偏差ES,字母共28个;轴a-h基本偏差为上偏差es,k-zc基本偏差为下偏差ei,字母共28个。

他们中的JS和js为对称偏差。

6、尺寸公差:是最大极限尺寸减去最小极限尺寸的绝对值或者是上偏差减去下偏差的绝对值。

公差是没有符号的绝对值。

(1)标准公差(IT)(2)标准公差等级(IT01IT0IT1—IT18)共20个标准公差等级。

(3)公差带:用基本偏差的字母和公差等级来表示,如:H7、h7等。

(4)标准公差因子:在极限和配合中,用以确定标准公差等级单位。

该因子是基本尺寸的函数、标准公差因子i用于基本尺寸小于等于500mm,I用于基本尺寸大于500mm。

7、配合(1)间隙配合(2)过盈配合(3)过渡配合(4)配合公差:组成配合的孔、轴公差之和,他是允许过盈和间隙的变动量。

配合公差是一个没有符号的绝对值。

8、配合制(1)极轴制配合:基本偏差为一定的轴的公差带与不同基本偏差的孔公差带形成的各种配合的一种制度。

对于本标准极限与配合制,是轴的最大极限尺寸与基本尺寸相等,轴的上偏差为零的一种配合制度,即轴的基本偏差为h的轴,孔的基本偏差A—H用于间隙配合,孔的基本偏差JS、K—N用于过渡配合,P—ZC用于过盈配合。

尺寸精度基本术语及其定义极限与配合国家标准的构成

一、基本术语及其定义

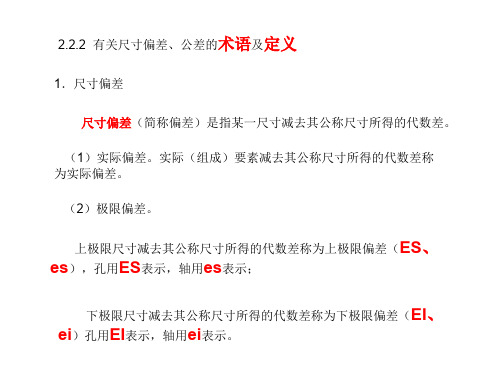

3. 有关偏差和公差的术语及定义 ①尺寸偏差:某一尺寸减其公称尺寸所得的代数 差。 极限偏差 = 极限尺寸 —公称尺寸

极限偏差分上偏差和下偏差: 上偏差=s=dmax—D

下偏差=下极限尺寸 —公称尺寸 孔:EI=Dmin—D 轴:ei=dmin—D

2.基本偏差系列 ①基本偏差代号

GB/T 1800.1-2009对孔和轴分别规 定28种基本偏差,用拉丁字母表示。

孔用大写字母表示; 轴用小写字母表示。 在26个字母中,增加7个双写字母:

CD(cd)、EF(ef)、FG(fg)、JS (js)、ZA(za)、ZB(zb)、ZC(zc)

二、极限与配合国家标准的构成

二、极限与配合国家标准的构成

5.线性尺寸的未注公差 线性和角度尺寸的未注公差及其图

样表示法GB/T1804-2000 未注公差分四个等级: 精密级 f 中等级 m 粗糙级 c 最粗级 v

三、尺寸精度设计

1.基准制的选择

③取决于标准件

④必要时采用任意孔、 轴公差带的配合

外径千分尺

测板千分尺

数显高度千分尺

Dmax Dmin

ei EI

孔

+ 0 -

轴

dmin

es ES

dmax 公称尺寸D

一、基本术语及其定义

实际偏差 = 实际尺寸 — 公称尺寸

Ea = Da — D ea = da — D

实际偏差的合格条件:

下偏差≤实际偏差≤上偏差

EI ≤ Ea ≤ ES ei ≤ea ≤ es

一、基本术语及其定义

这类零件的尺寸公差用光滑极限量规检验是

否合格,但不能测出零件实际尺寸的大小。

极限与配合的基本术语和定义

(3)标准公差 指国标(GB1800.3-1998)所表列的用以确定公差带大小的任一公差。

(4)基本偏差 用于确定公差带相对零线位置的上偏差或下偏差称基本偏差。 一般以靠近零线的那个极限偏差作为基本偏差。 当公差带位于零 线上方时,基本 偏差为下偏差, 当位于零线下方 时,基本偏差为 上偏差。如右图 示:

二 、有关尺寸偏差和公差的术语及定义

1.尺寸偏差——某一尺寸减其基本尺寸所得的代数差称尺寸偏差简称偏差。

(1)极限偏差:极限尺寸减基本尺寸所得代数差

1)上偏差(ES es) 最大极限尺寸减去基本尺寸所得的代数差。

2)下偏差(EI ei) 最小极限尺寸减去基本尺寸所得的代数差。

孔:上偏差 ES=Dmax — D

2)两者联系: 公差是上、下偏差之代数差的绝对值,所以确定了两极限偏差也就确 定了公差。

极限尺寸、偏差、公差的关系如下图示:

4.公差带图及有关术语定义

由于公差与偏差的数值与尺寸数值相比差别很大,不便用同一比例尺表示, 故采用公差与配合图解(简称公差带图)来表示。 (1)零线:在公差带图中,确定偏差的一条基准 线(即0偏差线)称为零线。通常表示基本尺寸线。 (2)尺寸公差带(公差带):在公差带图中,代 表孔/轴的上下偏差或最大、最小极限尺寸的两条 直线所限定的区域。 注意: *对光滑圆柱形来讲,这个区域所控制的是直径的尺寸,而不是半径的 尺寸。

注意:公差值表示尺寸变动范围的大小。无正负含义。不应出现“+”“—”号。

3.公差与极限偏差的比较

1)两者区别: 从数值上看:极限偏差是代数值,正、负或零值是有意义的;而公 差是允许尺寸的变动范围,是没有正负号的绝对值,也不能为零(零 值意味着加工误差不存在,是不可能的)。实际计算时由于最大极限 尺寸大于最小极限尺寸,故可省略绝对值符号。 从作用上看:极限偏差用于控制实际偏差,是判断完工零件是否合 格的根据,而公差则控制一批零件实际尺寸的差异程度。 从工艺上看:对某一具体零件,公差大小反映加工的难易程度,即 加工精度的高低,它是制定加工工艺的主要依据,而极限偏差则是调 整机床决定切削工具与工件相对位置的依据。

极限配合与测量技术-有关尺寸偏差、公差的术语及定义

从工艺上看,对某一具体尺寸,公差大小反映的是加工难易程度, 即加工精度的高低。

公差是制定加工工艺,选择机床、刀具、夹具和量具的主要根据;

而极限偏差则是调整机床时决定切削工具与工件相对位置的依据。

应当指出,由于公差是上、下极限偏差之代数差的绝对值,所 以确定了两极限偏差也就确定了公差。

(2.2)

公差和极限偏差是两个既有联系又有区别的重要概念,两者都是 设计时给定的。

在数值上,极限偏差是代数值,正、负或零值都是有意义的;

而公差是允许尺寸的变动范围,所以是没有正负号的绝对值,也 不能取零值(零值意味着加工误差不存在,而这是不可能的)。

实际计算时,由于上极限尺寸大于下极限尺寸(上极限偏差大于 下极限偏差),故可省去绝对值符号。

下极限尺寸减去其公称尺寸所得的代数差称为下极限偏差(EI、 ei)孔用EI表示,轴用ei表示。

上、下极限偏差统称极限偏差。极限偏差用以控制实际偏差。

根据定义,上、下极限偏差用公式表示如下。

对孔: 孔上极限偏差 孔下极限偏差

ES=Dmax−D EI=Dmin−D

对轴: 轴上极限偏差 es=dmax−d

3.尺寸公差带图 为了清晰地表示上述术语及其相互关系,做出公差与配合的示意图。 由于零件的公称尺寸和公差、极限偏差相比较,其值相差十分悬殊,

所以示意图中仅将公差与极限偏差部分放大,且不考虑形状误差的影 响,如图2.4(a)所示。

从图中可以直观地分析、推导上述计算关系式。

图2.4 公差与配合的示意图和尺寸公差带图

以如图2.2所示的孔

和轴

为例计算公差值如下:

对

孔:

Th=(25.021−25)=(+0.021−0)mm=0.021mm

公差与配合基础知识

--公差与配合根底知识一.尺寸偏差和公差的术语及定义1.尺寸:用特定单位表示的数值.Ф20±0.05中20为根本尺寸.3.实际尺寸;实际测量所得的尺寸4.极限尺寸;指允许尺寸变化的两个界限值.其中:较大的一个称为最大极限尺寸较小的一个称为最小极限尺寸尺寸偏差=某一尺寸-根本尺寸偏差包括:实际偏差=实际尺寸-根本尺寸上偏差=最大极限尺寸—根本尺寸ES〔孔〕、es〔轴〕下偏差= 最小极限尺寸—根本尺寸EI〔孔〕、ei〔轴〕零线是在公差带图中,确定偏差的一条基准直线,也叫零偏差线二、有关配合的术语及定义1.配合——公差带之间的关系〔根本尺寸相同〕孔——轴 { 其差值为正是 X ;其差值为负是 Y}2.间隙配合——具有间隙〔含 Xmin =0 〕的配合。

孔在轴的公差带之上。

最大间隙 Xmax =Dmax -dmin =ES-ei最小间隙 Xmin =Dmax -dmax =EI-es平均间隙 Xp=1/2〔Xmax +Xmin 〕3.过盈配合——具有过盈〔含 Ymin =0 〕的配合。

孔在轴的公差带之下。

最小过盈 Ymin =Dmax -dmin =ES-ei最大过盈 Ymax =Dmin -dmax =EI-es平均过盈 Yp=1/2〔Ymin +Ymax 〕4.过渡配合——可能具有 X 或 Y 的配合。

此时孔轴公差带相互交叠。

公式用以上 X , Y5.配合公差——允许 X 或 Y 的变动量。

间隙配合:Tf= ∣Xmax -Xmin ∣过盈配合:Tf= ∣Ymin -Ymax ∣过渡配合:Tf= ∣Xmax -Ymax ∣结论:配合精度与零件的加工精度有关,假设要配合精度高,那么应降低零件的公差,即提高工件本身的加工精度。

反之亦然。

三.基准制 ------ 公差与配合标准对孔与轴公差带之间的相互位置关系,规定了两种基准制:基孔制和基轴制基孔制 -------- 基孔制中的孔称为基准孔,用 H 表示,基准孔以下偏差为根本偏差,且数值为零。

极限配合与尺寸公差 详细知识点

标准公差系列以及基本偏差系列一、公差基本术语的定义1、基本尺寸:设计时给定的尺寸,称为基本尺寸。

2、实际尺寸:零件加工后经测量所得到的尺寸,称为实际尺寸。

3、极限尺寸:实际尺寸允许变化的两个界限值称为极限尺寸。

它以基本尺寸确定。

两个极限值中较大的一个称为最大极限尺寸D max(或d max);较小的一个称为极限尺寸D min(或d min)。

4、尺寸偏差;某一尺寸减其基本尺寸所得的代数差,称为尺寸偏差,简称偏差。

实际偏差=实际尺寸-基本尺寸最大极限尺寸减其基本尺寸所得的代数差,称为上偏差。

最小极限尺寸减其基本尺寸所得的代数差,称为下偏差。

上偏差和下偏差统称为极限偏差。

国家标准规定,孔的上偏差代号为ES,轴的上偏差代号为es;孔的下偏差代号为EI,轴的下偏差代号为ei。

ES=孔的最大极限尺-孔的基本尺寸es=轴的最大极限尺寸-轴的基本尺寸EI=孔的最小极限尺寸-孔的基本尺寸ei=轴的最小极限尺寸-轴的基本尺寸偏差值可以为正、负或零值。

5、尺寸公差,允许尺寸的变动量称为尺寸公差,简称公差。

公差等于最大极限尺寸与最小极限尺寸的代数差的绝对值;或等于上偏差与下偏差代数差的绝对值。

6、零线:表示基本尺寸的一条直线称为零线,以其为基准确定偏差和公差。

零线是确定基本偏差的一条基准线,极限偏差位于零线上方,表示偏差为正。

位于零线下方,表示偏差为负。

当于零线重合,表示偏差为零。

7、公差带:表示零件的尺寸相对于基本尺寸所允许的变动范围,称为公差带。

公差带包括公差带的大小和公差带的位置两个部分。

公差带的大小是由标准公差确定的,公差带的位置是由基本偏差确定的。

在公差带图中,孔公差带一带般用斜线表示;轴公差带一般打点表示。

8、公差值:上下偏差之间的宽度表示公差带的大小,即公差值。

二、标准公差系列公差带包括公差带的大小和公差带的位置两个部分。

公差带的大小是由标准公差确定的,公差带的位置是由基本偏差确定的。

在孔轴配合中,由于公差带的大小和位置不同,可以形成不同性质和不同精度的配合。

极限与配合的基本概念及标注

基孔制: j —— n 通常形成过渡配合

p—— zc 通常形成过盈配合

八 .公差与配合在图样上的标注

1 .在装配图上的标注

标注形式为:

基本尺寸

孔的基本偏差代号、公差等级

————————————— 轴的基本偏差代号、公差等级

采用基孔制时,分子为基准孔代号H及公差等级。

极限与配合、形状和位置公差

箱体 轴套

配合:

极限与配合、形状和位置公差

基本尺寸相同的相互结合的孔和轴的公差带之间的关系。

间隙或过盈:

δ=孔的实际尺寸-轴的实际尺寸

δ≥0 间隙 δ≤0 过盈

最大极限尺寸 最小极限尺寸

最大间隙 最小间隙 最小极限尺寸 最大极限尺寸 最大间隙 最小间隙

六 .配合

2 .配合的种类

① 间隙配合 具有间隙(包括最小间隙等于零)的配合。

40nH67 30Hf8

7

例如:

30 H8 基孔制间隙配合

f7

轴

40

H7 基孔制过渡配合 n6

八 .公差与配合在图样上的标注

1 .在装配图上的标注

采用基轴制时,分母为基准轴代号h及公差等级。

极限与配合、形状和位置公差

例如:

12Fh87

基轴制间隙配合

12Jh87

基轴制过渡配合

12

F8 h7

销轴 滑轮

基准孔

公差带图:

-0 +

间隙配合

基准孔的基本偏差代号为“H”。

过渡配合

过盈配合

0

七 .基孔制和基轴制

2 .基轴制

极限与配合、形状和位置公差

基本偏差为一定的轴的公差带, 与不同基本偏差的孔的公差带形成各种不同配合的制度。

极限与配合的基本术语及定义

极限偏差

偏

下极限偏差

是指下极限尺寸减其公称尺寸所得的代数 差。孔、轴的下极限偏差分别用EI和ei表示

差

实际偏差

实际偏差是指零件的实际(组成)要素减其公称尺寸所 得的代数差。孔、轴的实际偏差分别用Ea和ea表示。合格零 件的实际偏差应在极限偏差范围内。

实际偏差与误差的区别在于:对单个零件,只能测出尺寸 的实际偏差;对数量足够多的一批零件,才能确定尺寸误差。

如图3-2所示,孔、轴的上极限尺寸分别用Dmax和dmax表 示,下极限尺寸分别用Dmin和dmin表示。

图3-2 极限尺寸

1.4 偏差与公差

1.偏差

偏差是指某一尺寸减其公称尺寸所得的代数差。偏差可 以为正,可以为负,也可以为零。

上极限偏差

是指上极限尺寸减其公称尺寸所得的代数 差。孔、轴的上极限偏差分别用ES和es表示

例如,在图3-1中,D1、D2、D3和D4均可称为孔,d1、 d2、d3和d4均可称为轴。

(a)

(b) 图3-1 孔和轴

1.3 尺寸

公称尺寸是指由图样规范确定的理想形状要素的尺寸。

孔、轴的公称尺寸分别用D和d表示。设计时,设计者应根

据产品的使用性能要求(如强度、刚度、运动、造型、工

公称尺寸

艺和结构等),参照国家标准规定的标准直径或标准长度 数值进行圆整,给定公称尺寸。公称尺寸只表示尺寸的基

本大小,不表示在加工中准确得到的尺寸。公称尺寸可以

尺 寸

是一个整数值,也可以是一个小数值,如8、15、32、75、 0.5等

极限尺寸

极限尺寸是指尺寸要素允许的尺寸的两个极端。提取组 成要素的局部尺寸应位于其中,也可以达到极限尺寸

极限尺寸是依据公称尺寸来确定的,两个极端中,较大 的一个称为上极限尺寸,较小的一个称为下极限尺寸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1 概述

5、作用尺寸(mating size)

➢ 孔的作用尺寸(Dfe):在配合面的全长上,与实际孔内 接的最大理想轴的尺寸

➢ 轴的作用尺寸(dfe):在配合面的全长上,与实际轴外 接的最小理想孔的尺寸

3.1 概述

特点: 1)实际存在的,对一批零件而言是一随机变量。 2)Dfe ≤ Da ,dfe ≥ da 3)只有Dfe ≥ dfe,孔、轴才能自由装配(不是Da ≥ da)

➢ 设计给定的尺寸;是设计者通过计算或根据经验而 确定的尺寸。孔→D,轴→d

➢ 相配合的一对孔、轴基本尺寸相同 ➢ 一般要符合标准的尺寸系列 3、实际尺寸(actual size) ➢ 是零件加工后通过测量得到的尺寸。 ➢ 由于存在测量误差,实际尺寸并非被测尺寸的真值,

而是一个近似值,孔→Da,轴→da。

➢ 最大间隙:Xmax=Dmax-dmin=ES-ei 表示配合中最 松状态

➢ 最小间隙:Xmin=Dmin-dmax=EI-es 表示配合中最

紧状态 ➢ 平均间隙:

X av

X max

2

X min

间隙值前面必须标注正号

3.1 概述

2)过盈配合

具有过盈或过盈量为零 的配合。

➢ 特点:孔的公差带在轴公 差带之下。(包括Ymin=0)

3.1 概述

公差带特性: 两个要素

大小

标准化 标准公差

位置

标准化

极限偏差

基本偏差

✓ 标准公差:国家标准规定的公差值,使公差带大小 标准化。

✓ 基本偏差:国家标准规定的上偏差或下偏差,一般 是靠近零线的那个偏差,使公差带相对零线的位置

标准化。

尺寸公差带如何确定? 公差带大小 公差带位置

由标准公差确定 由基本偏差确定

3.1 概述

4、极限尺寸(limit size)

➢ 孔或轴允许的尺寸变化的两个 界限值。

➢ 它以基本尺寸为基数来确定。 ➢最大极限尺寸:孔或轴允许 的最大尺寸。 孔:Dmax 轴:dmax ➢最小极限尺寸:孔或轴允许 的最小尺寸。 孔:Dmin 轴:dmin

尺寸合格条件: Dmin≤Da≤Dmax

有配合要求的零件尺寸合格条件:

Dmin ≤ Dfe ≤ Da ≤Dmax

dmin ≤ da ≤dfe ≤ dmax

小结

3.1 概述 3 尺寸偏差和尺寸公差的术语及定义

1、尺寸偏差(偏差) 2、尺寸公差(公差) 3、公差与偏差的区别 4、尺寸公差带图

3.1 概述

1、尺寸偏差(偏差) (deviation)

3.1 概述

3)过渡配合

可能具有间隙或过盈 的配合。

➢ 特点:孔的公差带 与轴公差带相互交 叠。

➢ 最大间隙:Xmax=Dmax-dmin=ES-ei 表示配合中 最松状态

➢ 最大过盈:Ymax=Dmin-dmax=EI-es 表示配合中

最紧状态

➢ 平均间隙或平均过盈:

X av (Yav )

X max Ymax 2

ei ≤ ea ≤ es

3.1 概述

2、尺寸公差(公差)(tolerence)

允许尺寸的变动量

➢ 孔公差:TD=|Dmax-Dmin|=|ES-EI| ➢ 轴公差:Td=|dmax-dmin|=|es-ei|

为绝对值

3.1 概述

3、公差与偏差的区别

公差 ➢反映一批零件实际 尺寸的离散程度

➢反映加工精度的高 低 偏差 ➢表示实际尺寸与基本尺寸偏离的程度 ➢加工时调整机床刀具与零件相对位置的依据

2、间隙或过盈

孔的尺寸-相配合的轴的尺寸= “+” 间隙“X” “-” 过盈“Y”

间隙(X):决定两相配件相对运动的活动程度 过盈(Y): 决定两相配件的牢固程度

3.1 概述

3、配合的种类

间隙配合 过盈配合 过渡配合

3.1 概述

1)间隙配合

具有间隙或间隙为零时 的配合。

➢ 特点:孔的公差带在轴公 差带之上。(包括Xmin=0)

第三章 尺寸公差、 圆柱结合的精度设计与检测

3.1 概述 3.2 标准公差系列 3.3 基本偏差系列 3.4 圆柱结合的精度设计 3.5 尺寸精度的检测

学习指导:

本章学习的目的是掌握基础标准《极限与配合》的一 般规律,为合理选用尺寸公差与配合、学习其它典型 零件的公差与配合,进行尺寸精度设计打下基础。学 习要求是对极限与配合标准中的术语定义,要着重搞 清其概念与作用,并抓住它们之间的区别与联系进行 分析,避免单纯从定义上孤立地去理解;重点要掌握 标准公差与基本偏差的结构、特点和基本规律以及尺 寸公差与配合的选用原则。

画法:

(1)零线

(2)确定公差带大小、位置

(3)孔

、轴

(或

)

或在公差带里写孔、轴

(4)作图比例基本一致,单位µm 、

mm均可

(5)基本尺寸相同的孔、轴公差带

才能画在一张图上

3.1 概述

例:基本尺寸为Ø30mm,孔的极限尺寸: Dmax =30.021 , Dmin=30mm;轴的极限尺寸:dmax= 29.980mm,dmin=29.967mm。现在测得孔、轴 的实际尺寸分别为Da=30.010mm,da=29.975 mm,求孔、轴的极限偏差、实际偏差及公差, 并画出公差带图。

3.1 概述

配合公差带图:直观地表达配合性质,即配合松紧 及其变动情况的图

➢横坐标(零线)是确定间隙或过盈的一条基准直 线

➢纵坐标值表示极限间 隙或极限过盈的数值

➢位于横坐标以上的纵 坐标值为正值,表示 间隙;以下的纵坐标 值为负值,表示过盈。

➢两个极限值之间区域 的宽度为配合公差。

3.1 概述

3.1 概述

2

尺寸的术语和定义

➢ 尺寸 ➢ 基本尺寸 ➢ 实际尺寸 ➢ 极限尺寸 ➢ 作用尺寸 ➢ 最大实体状态 ➢ 最小实体状态 ➢ 极限尺寸判断原则

3.1 概述

1、尺寸( size,dimension) ➢ 以特定单位表示线性尺寸值的数值,包括直径、长 度、宽度、高度、中心距等

2、基本尺寸(basic size)

d. 配合公差 允许的间隙或过盈的变动量,用Tf表示。配合公 差表明配合精度(装配精度)。

在间隙配合中 在过盈配合中 在过渡配合中 e. 配合公差带图

3.1 概述

3.1 概述

3.1 概述

3.2 标准公差系列

3.2 标准公差系列

标准公差因子及其计算式的确定 公差等级及a值的确定 尺寸分段及D值的确定

➢ 最大过盈:Ymax=Dmin-dmax= EI-es 表示配合中最紧 状态

➢ 最小间隙:Ymin=Dmax-dmin= ES-ei 表示配合中最松 状态

➢ 平均过盈:

Yav

Ymax

Ymin 2

Ymin=0、Xmin=0两者概念不同 Xmin=0最紧状态,孔公差带在轴之上 Ymin=0最松状态,轴公差带在孔之上

某一尺寸减去其基本尺寸所得的代数差

可为正值、负 值或零

➢ 极限偏差

上偏差

孔:ES=Dmax-D 轴:es=dmax-d

下偏差

孔:EI=Dmin-D 轴:ei=dmin-d

➢ 实际偏差

孔:Ea=Da-D 轴:ea=da-d

偏差值除零外,前面必须冠以正、负号 极限偏差用于控制实际偏差

3.1 概述 尺寸合格条件: EI ≤ Ea ≤ ES

3.2 标准公差系列

3.2 标准公差系列

1、标准公差系列:

➢ 标准公差系列:由不同公差等级和不同基本尺寸的 标准公差值构成的

➢ 标准公差: ✓概念:大小已经标准化的公差值,即在本标准极 限与配合制中所规定的任一公差值

✓作用:确定公差带的大小,即公差带宽度

3.1 概述

二、 极限与配合的基本结构 根据圆柱结合的使用要求,国家标准中规定了三类 配合: ➢间隙配合 ➢过盈配合 ➢过渡配合 如果仅从满足使用功能出发,不同的设计者给定的 孔、轴极限偏差可不相同

➢如图所示,它们都能满足最大间隙为Xmax=0.075mm,最小间隙 为Xmin=0.025mm

Xmax= 0.075 Xmin= 0.025 Xmax= 0.075 Xmin= 0.025 Xmax= 0.075 Xmin= 0.025

3.1 概述

4、尺寸公差带图

由于公差、偏差的数值与基本尺寸 数值相比差别很大,不便用同一比 例表示,所以采用公差带图来表示

公差带图反映了尺寸、偏差、公差 的关系; ➢ 零线:确定偏差位置的一条基准 线;标注基本尺寸线、基本尺寸 值和符号“+、0、-” ➢ 公差带:由代表上、下偏差或最 大极限尺寸和最小极限尺寸的两 条直线) (maximum material size )

➢ 最大实体状态(MMC):孔或轴允许的材料量为最多时 的状态

➢ 最大实体尺寸:在最大实体状态下的极限尺寸 孔:DM——Dmin 轴:dM——dmax

3.1 概述

7、最小实体尺寸(LMS)(least material size )

极限与配合制基本结构

基孔制配合 基轴制配合

3.1 概述

三、 极限与配合的基本术语和定义 1

1

孔与轴的定义

2

尺寸的术语和定义

3 尺寸偏差和尺寸公差的术语及定义 4

4

制配定合调的研术方语案和定义

3.1 概述

1

孔与轴的定义

孔:圆柱形的内表面,单一尺寸形成的内表面 轴:圆柱形的外表面,单一尺寸形成的外表面 孔为包容面,轴为被包容面

50 轴

0.0125 0.0375

三种不同的孔、轴极限偏差

3.1 概述

为保证零件的互换性,对同一使用功能要求孔与轴结合, 必须对其孔、轴极限偏差作出统一的规定。

为此制定了极限与配合(limits and fit) 国家标准; 为便于国际交流,采用了国际公差制。