水泥厂各种废气计算书

水泥烧成系统热工计算书

水泥烧成系统热工计算书水泥烧成系统热工计算书目录第一章参数选定.......................................................................................... 错误!未定义书签。

1.1空气过剩系数Α...................................................................................... 错误!未定义书签。

1.2温度参数 (8)1.3有关物质量的确定 (12)1.4入窑生料分解率 (14)1.5系统表面散热损失Q BSR (14)1.6旋风筒的分离效率及匹配 (16)第二章配料方案 (16)2.1原燃材料化学成份 (16)2.2煤的工业分析 (17)2.3熟料率值、热耗设定 (17)2.4煤耗及煤灰掺入量 (17)2.5配料计算 (17)2.6熟料率值及矿物组成 (18)2.7料耗 (18)2.8物料平衡表 (19)第三章系统熟料形成热Q SH的计算 (20)3.1公式法 (20)3.2理论计算法 (20)3.3结论 (26)第四章燃料燃烧计算 (26)4.1燃料的元素分析 (26)4.2燃料的应用基低位发热量 (27)4.3每KG燃料燃烧空气消耗及烟气组成 (27)4.4燃料的理论燃烧温度T RS的计算 (30)第五章生料在预热器系统中的灼烧基平衡 (33)5.1已知条件 (33)5.2窑尾飞灰的烧失量L FFH (33)5.3平衡计算 (34)5.4出系统飞灰的计算 (36)5.5各旋风筒进口物料的烧失量 (37)第六章回转窑系统热工计算 (38)6.1平衡范围及基准 (38)6.2物料平衡 (38)6.3热量平衡 (43)6.4平衡计算表 (52)第七章回转窑系统气体量及温度确定 (56)7.1系统各部位气体量的确定 (56)7.2系统各部位温度的确定 (59)7.3系统各部分风量的确定 (76)第八章悬浮预热器的理论设计 (77)8.1旋风筒设计所需结构参数 (77)8.2悬浮预热器结构参数确定 (81)8.3旋风筒间连接风管设计 (85)8.4分解炉、混合室设计 (86)表1-2其中:δ为输送生料气力提升泵带入空气与理论空气量之比,计算为0.0902。

废气处理设计计算书

废气处理设计计算书

130#废气处理设计计算书

一.风槽及进口喇叭口

生产车间总排气量60000m3/h,设计两台废气处理设备,每台处理量30000 m3/h,风槽的风速控制在12m/s以内,根据现场的情况,风槽的截面积为0.7m2,即风槽L1000*W700,为了保证进入洗涤后风量均匀,喇叭口的截面为L1920*W1200。

二.外框

洗涤塔内的风速控制在3m/s以内,以及在塔内洗涤2S,经过一道均流后,再经过两道水膜洗涤,得出洗涤塔身L5000*W2200*L1880,为保证塔内的水量充足,采用400深的水箱。

三.过滤室

为了保证过滤室中的水气分离,活性碳的吸附有机成份,过滤室的风速控制在3m/s以内,得出过滤室L1800*W2200。

四.出口喇叭口及风管

为了保证过滤效果及换料孔便于工作,出口喇叭口采用L2200*W1800*H900,天方地圆的D1025,以便地风机的对接。

五.风机的选型

废气的处理量为30000m3/h,洗涤塔的风压损失在600Pa左右,所以选10C,7.5KW风机。

设计:_____________

审核:_____________

校对:_____________。

水泥厂各种废气计算书

水泥厂各种废气计算书目录1 原料粉磨及废气处理系统物料平衡及热平衡计算 (2)2 窑尾电收尘器及原料磨系统风机风量确定 (6)3 窑尾高温风机风量及风压计算 (7)4 出C1筒窑气量验算 (9)5 入窑尾高温风机窑气密度计算 (10)6 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图一 (11)7 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图二 (12)8 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图三 (13)9 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图四 (14)12 原料粉磨及废气处理系统风管汇总表 (15)13 电收尘器进口废气露点计算 (16)原料粉磨及废气处理系统物料平衡及热平衡一.计算条件1,物料①易磨性: m0②粉磨前综合水份:X m1=2.5%;③粉磨后综合水份:X m2=0.5%;④粉磨前物料温度:T m1=150C;⑤粉磨后物料温度:T m2=850C;2,窑气①体积:V K=1.5131Nm3/Kg-clx5000x1.1x1000/24=346750 Nm3/h;②烧成系统设计能力:5000t/d,放大系数:1.1;③温度:T K=3300C;④湿度:W K=70%;⑤含尘量:A K=55g/Nm3;⑥入煤磨窑气量: V k2=52650Nm3/h(温度:T g1=3100C);3,磨机①型号:Atox50;②原料磨系统设计能力:G0=400t/h;③要求入磨风量: V g1=478725Nm3/h(温度:T g1=200~3500C);4,环境①温度:T a=150C;②湿度:W a=50%;二,物料平衡①喂料量:G m1=G 0x100/(100-X m1)=400x100/(100-2.5)=410.2t/h;②出磨料量:G m2=G 0x100/(100-X m2)+V k xA k/106=400x100/(100-0.5)+346750x55/106=421.1t/h;③蒸发水量:G H=G 0x100/(100-X m2)x (X m1- X m2)/ (100-X m1)2O=400x100/(100-0.5)x(2.5-0.5)/(100-2.5)=8.25t/h;④入磨气体量: V g1=478725Nm3/h;⑤出磨气体量: V g2= V g1+ V H2O + V s+ V f=1.05(V g1+ V H2O + V s)=1.05(478725+1.25x8.25x1000+3000)=516639 Nm3/h;三,热平衡①入磨处需热量: Q g1= Q m+ Q H2O+ Q g2+ Q d- Q gr物料温升吸热: Q m=G m1xC m x(T m2- T m1)=410.2x0.932x(85-15)x1000=26761448kj/h蒸发水份吸热: Q H2O=1000G H2O[(100-T m1)x4.187+2257-(100-T g2)x1.868]=1000x8.25x[(100-15)x4.187+2257-(100-95)x1.868]=21171109 kj/h出磨气体热焓: Q g2= V g2xC g2x T g2=516639x1.34x95=65768145 kj/h粉磨过程产生热量: Q gr=3600x0.9x(G0xP0+ P s)=3600x0.9x(400x8.72+160)=11819520 kj/h表面散热: Q d按其余各项5%计;故:Q g1=1.05x(26761448+21171109+65768145-11819520)=1.06975x108 kj/h②窑气热焓:Q K=V k(C k+A k xC m/1000)xT k=346750(1.45+55x0.932/1000)x310=1.61374x108 kj/h③入煤磨窑气热焓: Q K2=V k2(C k+A k xC m/1000)xT k=52650(1.45+55x0.932/1000)x310=0.24482x108 kj/h四,讨论:情形1,窑开.原料磨开.煤磨开Q g1+ Q K2=1.06975x108 +0.24482x108 =1.31457 x108kj/h< Q K=1.61374x108 kj/hV g1+ V k2=478725+52650=531375Nm3/h> V k=346750 Nm3/h即:窑气的热焓大于原料磨及煤磨烘干原燃料所需热焓,而窑气量却小于入磨所需风量;故原料磨进风口须掺冷风或掺循环风,为了让尽可能多的窑气入原料磨,其进风口只掺冷风而不掺循环风,以减少进增湿塔的废气处理量,从而减小电收尘器及原料磨系统风机的规格.设掺冷风V a后,入原料磨的窑气量为V k1;Q K1+ Q a=1.06975 x108kj/hC k x V k1xT k+C a x V a xT a=1.06975 x108V k1+ V a=478725即:1.48xV k1x310+1.295x(478725-V k1)x15=1.06975x108得: V k1=2.22306 x105 Nm3/hV a=(4.78725-2.22306) x105 =2.56419 x105Nm3/h这种情况下,进增湿塔的窑气处理量为:V k3=346750-(2.22306 x105 +52650)=71794Nm3/h进增湿塔的窑气从3100C降到1500C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 71794x1.48x(310-150)G H2O(T) =17000819/2612895=6.51t/h=1.25x1000x6.51=8133Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(71794+8133)=83923Nm3/h进电收尘器的废气量为: V EP= V g2+ V T=516639+83923=600562 Nm3/h进电收尘器的废气温度为: T EP=(516639x95+83923x150)/625814=98.50C进电收尘器进口负压为:-10000Pa则进电收尘器的废气量为: V EP=600562x(273+98.5)/273 x101325/(101325-10000)=600562x1.36x1.109=905791m3/h★为了进一步减小电收尘器及原料磨系统风机的规格,除进煤磨的烟气外全部入原料磨则原料磨內喷水量G H.2O(m)入磨窑气量: V k1=346750-52650=294100 Nm3/h掺入冷风量: V a=478725-294100=184625 Nm3/h入磨气体热焓: C k x V k1xT k+C a x V a xT a=1.48x294100x310+1.295x184625x15=1.38519x108kj/h 磨内喷水所需吸收热焓: (1.38519-1.06975) x108kj/h=31544420 则原料磨內喷水量G H= Q H2O/{1000x[(100-15)x4.187+2257]}2O(m)=31544420/1000/2613=12.072 t/h进电收尘器的废气量为: V’EP= V’g2 =(516639+12.072x1250)=531729 Nm3/h进电收尘器的废气温度为: T’EP=950C进电收尘器进口负压为:-10000Pa则进电收尘器的废气量为: V’EP=531729x(273+95)/273 x101325/(101325-10000)=531729x1.348x1.109=794899m3/h情形2,窑开.原料磨开.煤磨停Q g1+ Q K2=1.14453x108 +0 =1.14453x108kj/h< Q K=1.61374x108 kj/hV g1+ V k2=414420+0=414420Nm3/h> V k=346750 Nm3/h 即:窑气的热焓大于原料磨原料所需热焓,而窑气量却小于入磨所需风量;故原料磨进风口须掺冷风或掺循环风,为了让尽可能多的窑气入原料磨,其进风口只掺冷风而不掺循环风,以减少进增湿塔的废气处理量,从而减小电收尘器及原料磨系统风机的规格.Q K1+ Q a=1.06975 x108kj/hC k x V k1xT k+C a x V a xT a=1.06975 x108V k1+ V a=478725即:1.48xV k1x310+1.295x(478725-V k1)x15=1.06975x108得: V k1=2.22306 x105 Nm3/hV a=(4.78725-2.22306) x105 =2.56419 x105Nm3/h这种情况下,进增湿塔的窑气处理量为:V k3=346750-2.22306 x105 =124444Nm3/h进增湿塔的窑气从3100C降到1500C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 124444x1.48x(310-150)G H2O(T) =29468339/2612895=11.28t/h=1.25x1000x11.28=14100Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(124444+14100)=145471Nm3/h进电收尘器的废气量为: V EP= V g2+ V T=516639+145471=662110 Nm3/h进电收尘器的废气温度为: T EP=(516639x95+145471x150)/662110=107.10C进电收尘器进口负压为:-10000Pa则进电收尘器的废气量为: V EP=662110x(273+107.1)/273 x101325/(101325-10000)=662110x1.392x1.109=1022118m3/h★为了进一步减小电收尘器及原料磨系统风机的规格,除进煤磨的烟气外全部入原料磨则原料磨內喷水量G H.2O(m)入磨窑气量: V k1=346750Nm3/h掺入冷风量: V a=478725-346750=131975 Nm3/h入磨气体热焓: C k x V k1xT k+C a x V a xT a=1.48x346750x310+1.295x131975x15=1.61653x108kj/h 磨内喷水所需吸收热焓: (1.61653-1.06975) x108kj/h=54678000 kj/h 则原料磨內喷水量G H= Q H2O/{1000x[(100-15)x4.187+2257]}2O(m)=54678000/1000/2613=20.9 t/h进电收尘器的废气量为: V’EP= V’g2 =(516639+20.9x1250)=542764 Nm3/h进电收尘器的废气温度为: T’EP=950C进电收尘器进口负压为:-10000Pa根据原料磨的最新资料,其磨内的最大喷水量为17t/h,磨内喷水所吸收热焓:Q H2O= G H2O(m) {1000x[(100-15)x4.187+2257]}=17 {1000x[(100-15)x4.187+2257]}=6088584 kj/h则原料磨入口需热量: Q’g1=1.06975x108 +0.06088584x108 =1.13063584 x108kj/hC k x V k1xT k+C a x V a xT a=1.13063584x108V k1+ V a=478725即:1.48xV’k1x310+1.295x(478725-V’k1)x15=1.13063584x108得: V’k1=2.36164 x105 Nm3/hV’a=(4.78725-2.36164) x105 =2.42561 x105Nm3/h这种情况下,进增湿塔的窑气处理量为:V’k3=346750-(2.42561x105 +52650)=51539Nm3/h进增湿塔的窑气从3100C降到1500C需喷水量G’ H2O(T)1000xG’ H2O(T) x[(100-15)x4.187+2257]= 51539x1.48x(310-150)G’ H2O(T) =12204435/2612895=4.67t/h则进电收尘器的废气量为: V’EP=542764x(273+95)/273 x101325/(101325-10000)=542764x1.348x1.109=811386m3/h情形3,窑开.原料磨停.煤磨停这种情况下,进增湿塔的窑气处理量为:V k3= V k=346750 Nm3/h进增湿塔的窑气从3300C降到1000C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 346750x1.48x(330-100)G H2O(T) =118033000/2612895=45.2t/h=1.25x1000x45.2=56500 Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(346750+56500)=423413Nm3/h 进电收尘器的废气量为: V EP= V g2+ V T=0+423413=423413 Nm3/h 进电收尘器的废气温度为: T EP=1000C进电收尘器进口负压为:-5000Pa则进电收尘器的废气量为: V EP=423413 x(273+100)/273 x101325/(101325-5000)=423413 x1.366x1.051=607880m3/h情形4,窑开.原料磨停.煤磨开这种情况下,进增湿塔的窑气处理量为:V k3= V k- V k2= 346750-52650=294100 Nm3/h进增湿塔的窑气从3300C降到1000C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 294100x1.48x(330-100)G H2O(T) =100111000/2612895=38.3t/h=1.25x1000x38.3=47893 Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(294100+47893)=359093Nm3/h 进电收尘器的废气量为: V EP= V g2+ V T=0+359093=359093 Nm3/h 进电收尘器的废气温度为: T EP=1000C进电收尘器进口负压为:-5000Pa则进电收尘器的废气量为: V EP=359093 x(273+100)/273 x101325/(101325-5000)=359093 x1.366x1.051=515537m3/h窑尾电收尘器及原料磨系统风机风量确定“情形1”是窑磨系统运行最正常的一种状况,占窑磨总运行时间的75%;“情形2”是窑磨系统运行较常见的一种状况,占窑磨总运行时间的17%;“情形3”及“情形4”仅占窑磨总运行时间的8%;故电收尘器及原料磨系统风机的选型应根据“情形1”的计算结果确定,同时要兼顾“情形2”的计算结果.确定电收尘器的处理风量为: 820000m3/h确定原料磨系统风机风量为: 860000m3/h全压为: 11000Pa这样的参数在“情形1”的状况下,原料磨内必须喷水,喷水量约12t/h,窑及原料磨系统产量达标(窑产量:5000x1.1=5500t/d,原料磨产量:380t/h),电收尘器的排放浓度也将达标(≤50mg/Nm3).在“情形2”的状况下,原料磨内需喷水最大, 喷水量约20.9t/h 窑及原料磨系统产量达标(窑产量:5000x1.1=5500t/d,原料磨产量:380t/h), 电收尘器的排放浓度也将达标(≤50mg/Nm3).在“情形3”及“情形4”的状况下,窑系统产量达标(窑产量:5000x1.1=5500t/d,原料磨产量:380t/h),电收尘器的排放浓度达标(≤50mg/Nm3),但原料磨系统风机的压头的80%即近10000Pa将消耗在出增湿塔及风机进口的两个阀门上,将造成部分功率的浪费在“情形3”及“情形4”的状况下,两台阀门开度计算:ΔP=SpxV2=10000Pa即(λxL/D+∑ζ)ρ/2x0.7852xD4 xV2=10000其中:λ=0.012 L=50m D=3.5m ρ=1.0“情形3”: V=660000/3600=183m3 /s则:∑ζ=55 相对应的两个阀门的阀板角度均约为:480“情形4”: V=550000/3600=153m3 /s则:∑ζ=80 相对应的两个阀门的阀板角度均约为:570窑尾高温风机的选型计算一,计算条件①体积:V K=1.5131Nm3/Kg-clx5000x1.1x1000/24=346750 Nm3/h;②烧成系统设计能力:5000t/d,放大系数:1.1;③温度:T K=3300C;④湿度:W K=70%;⑤含尘量:A K=55g/Nm3;⑥预热器C1筒出口负压:-480mmH2Ox9.81= -4709Pa二,选型计算1,风量确定:V K=346750 Nm3/hx(273+330)/273x101325/(101325-6900) =346750x2.209x1.073=821887m3/h风机风量考虑一定的储备系数故其风量V PF=1.038x V K =1.038x821887=853000 m3/h2,压头确定:①预热器下行风管管路的沿程阻力损失和局部阻力损失:ΔP1=SpxV2Sp=(λxL/D+∑ζ)ρ/2x0.7852xD43300C窑尾废气的运动粘滞系数ν=3.30x10-5管路中的风速:853000/3600x0.785x42=18.8m/s其雷诺数Re=vxD/ν=18.8x4/3.30x10-5=22.8 x105再求K/D=0.15/4000=3.75x10-5查莫迪图得:λ=0.012设∑ζ=1.25ρ=1.42x273/(273+330)x(101325-6900)/101325=0.5779Sp=(0.012x100/4+1.25)x0.5779/2x0.7852x44=0.00284kg/m 7(风机进口阀门的阀板角度均约为:100)故ΔP1=SpxV2=0.00284x(853000/3600)2 =159N/m2=159 Pa②热废气下行阻力:ΔP2=(ρa-ρ)xgxH=(1.2-0.5779)x9.81x100=610Pa③风机静压PP=159+610+4709=5478Pa动压头:ρxv2/2x9.81=0.5779x302/19.62=265 Pa③风机全压:5478+265=5743 Pa3高温风机参数确定如下:V PF=1.038x V K =1.038x821887=853000 m3/h风机全压P =1.25x5743=7200 Pa这样的参数对高温风机而言,其压头有一定的储备,主要出于以下考虑:窑达设计产量5500t/h时, 高温风机的压头(或曰转速或曰功率)设计在其额定压头(或曰额定转速或曰额定功率)的80~85%,以利于风机的正常长期运转. 故为此储备系数:约1.25~1.18;4,高温风机功率计算:轴功率P0= QH/η其中: 风量Q=853000/3600=236.9 m3/s全压H=7200Pa效率η=0.82~0.86故P0= QH/η=236.9x7200/0.82x1000=2080kw (风机厂商提供的计算公式)出C1筒窑气量的验算一,计算条件1,物料①理论料耗:1.498kg/kg-cl②煤工业分析:煤粉水份: 0.83%煤粉灰份: 26.78%煤粉挥发份: 27.03%煤粉固定碳: 45.36%硫含量: 0.5%低位净热值Qw: 23080kj/kg-coal2,烧成系统:①产量: 5000t/d,放大系数:1.1;②热耗:720kcal/kg-cl二窑气量的验算系统总用煤量:720x4.18x5000x1.1/24/23080=29.88t/h;1,根据固体燃料燃烧生成烟气量计算公式:V=0.89xQw/1000+1.65则得燃料燃烧的理论烟气量:0.89x23080/4.18/1000+1.65=6.56Nm3/kg-coal理论计算烟气量:6.56x29.88x1000=1.96x105 Nm3/h2,又根据固体燃料燃烧需要理论空气量计算公式:Vi=1.01x Qw/1000+0.5则得燃料燃烧的理论空气量:1.01x23080/4.18/1000+0.5=6.08Nm3/kg-coal理论计算空气量:6.08x29.88x1000=1.82x105 Nm3/h3,生料中石灰石配比:84.98%,石灰石烧失量:41.46%,理论料耗:1.498kg/kg-cl 则碳酸钙分解产生的二氧化碳量为:84.98%x41.46%x1.498x22.4/44=0.269 Nm3/kg-cl 理论计算二氧化碳量:0.269x5500/24x1000=0.616x105 Nm3/h4,设燃烧过剩空气系数1.10,而系统总漏风系数1.25则出C1筒的实际标况风量:1.25x(1.96x105+1.82x105x0.1+0.616x105 )=3.447 x105Nm3/hx(273+330)/273x101325/(101325-6900) =3.447 x105Nm3/hx2.209x1.073=817055m3/h每公斤熟料的实际标况风量:344700/5500x24/1000=1.504Nm3/kg-cl则出C1筒的实际氧含量:(0.25x2.756 x105+1.82x105x0.1)/3.447x105 x21%=5.3% 该验算结果既符合工艺开发组所提数据,又符合窑实际操作工况,其氧含量在5%左右.故原料磨系统的计算及高温风机的选型计算正确.入窑尾高温风机窑气密度计算1,烟气中的氧含量:V O2=0.053x344700/29.88/1000=0.6114 Nm3/kg-coal2,设煤粉挥发份中C含量:17%;H含量:5%;O含量:3.5%;N含量:1.53%;3,则每公斤燃料燃烧产生烟气中的二氧化碳含量:V CO2=(17+45.36)/12x22.4/100=1.16 Nm3/kg-coal生料中则碳酸钙分解产生的二氧化碳量为:V CO2=0.616x105 Nm3/h/29.88/1000=2.06 Nm3/kg-coal4, 则每公斤燃料燃烧产生烟气中的H2O含量:V H2O=(5/2+0.83/18)x22.4/100=0.57 Nm3/kg-coal生料中H2O汽量为:VH2O=(1.498x5500/24x1000x0.05/29.88/1000)/18x0.224=0.01 Nm3/kg-coal5, 则每公斤燃料燃烧产生烟气中的SO2含量:V SO2=0.45/32x22.4/100=0.003 Nm3/kg-coal6, 则每公斤燃料燃烧产生烟气中的N2含量:V N2=1.53/28x22.4/100+1.82x105 Nm3/h/29.88/1000x0.79 +0.6114 Nm3/kg-coal x79/21=0.012+4.81+2.30=7.122 Nm3/kg-coal故总烟气量:0.6114+1.16+2.06+0.58+0.003+7.122=11.536 Nm3/kg-coal烟气组成:氧气- 0.6114/11.536=5.3%二氧化碳: (1.16+2.06)/11.536=27.9%H2O汽: 0.58/11.536=5.03%SO2: 0.003/11.536=0.029%N2: 7.122/11.536=61.74%烟气平均分子量M=0.01(5.3x32+27.9x44+5.03x18+0.029x64+61.74x28) =32.18烟气标况下密度:32.18/22.4=1.437kg/ Nm3烟气含尘量:A K=55g/Nm3因此:窑尾废气标况下密度:ρ=1.437+0.055=1.492 kg/ Nm3原料粉磨及废气处理系统风管汇总表序号风管名称正常风量(m3/h) 风速(m/s) 风管直径(m)备注1 54.01高温风机至41.04原料磨热风管343750x(273+330)/273=75934417 Φ4.02 41.04原料磨进口冷风管184625x(273+15)/273=19477012 Φ2.43 41.04原料磨出风管542764x(273+95)/273x101325/(101325-7590)=79088020 Φ3750 与立磨出风口只径一致4 54.05电收尘器进风管790880 20 Φ3.750 支管直径:Φ2.650m5 54.05电收尘器出风管809587 18 Φ4.0 支管直径: Φ2.80m6 54.06电收尘器风机出风管707024 18 Φ3.7507 41.04原料磨循环风管Φ2.0 在窑系统试生产阶段或运行不正常,窑气热焓不足情况下才用循环风8 54.03增湿塔进风管346750x(273+330)/273=766318 30 Φ3.0 原料磨停,煤磨停时最大风量9 54.03增湿塔出风管423413x(273+100)/273x101325/(101325-5000)=60853824 Φ3.0原料磨停,煤磨停时最大风量10 54.13旋风筒的进出风管52650x(273+310)/273 x101325/(101325-500)=11299216 1.60 支管直径:Φ1.150m电收尘器进口废气露点计算一,情形”1”1,磨内喷水: G’ H2O(g)=5t/hEP入口总风量:V1=736613m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=2.01 t/h=2010 kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:=(142533+25967 x0.1) x(273+20)/273 x0.01282 x50%=998 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+2010+13900+998+5000)/736613=0.0633 kg /m3查得:其露点t d=44.30C2, 磨内不喷水: G’ H2O(g)=0t/hEP入口总风量:V1=787036m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=4.71 t/h=4710 kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:=(172265+60725 x0.1) x(273+20)/273 x0.01282 x50%=1227 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1227+0)/787036=0.05662 kg /m3查得:其露点t d=41.90C二,情形”2”1,磨内喷水: G’ H2O(g)=5t/hEP入口总风量:V1=842200m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=6.78 t/h=6780kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:G H=(142533+87512 x0.1) x(273+20)/273 x0.01282 x50%=1041 kg/h 2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+6780+13900+1041+5000)/842200=0.0611 kg /m3查得:其露点t d=43.50C2, 磨内不喷水: G’ H2O(g)=0t/hEP入口总风量:V1=892553m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=9.48 t/h=9480 kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:G H=(172265+122266 x0.1) x(273+20)/273 x0.01282 x50%=1269 kg/h 2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1646+0)/787036=0.05574 kg /m3查得:其露点t d=41.60C三,情形”3”EP入口总风量:V1=660450m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=45.2 t/h=45200kg/h增湿塔漏风带入水量:= 423413 x0.2 x(273+20)/273 x0.01282 x50%=582 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+45200+582)/660450=0.10676 kg /m3查得:其露点t d=55.50C四,情形”4”EP入口总风量:V1=559687m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=38.3 t/h=38300kg/h增湿塔漏风带入水量:= 359074 x0.2 x(273+20)/273 x0.01282 x50%=494 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+38300+494)/559687=0.11349 kg /m3查得:其露点t d=56.80C入电收尘器的废气温度设于90~1000C,很合适.(因为电收尘入口温度一般要求高与露点300C左右)。

废气全年产生量计算过程

废气全年产生量计算过程废气全年产生量的计算啊,这可不是个简单事儿,但也没那么神秘,就像咱们数家里有多少个苹果一样,只要找对了方法,就能算得明明白白。

咱先说说这废气产生的源头吧。

就好比一个大工厂,那里面各种各样的机器设备就像一个个小烟囱,不停地往外冒废气呢。

有烧煤的锅炉,这就像个大烟鬼,呼呼地往外吐着黑烟。

还有那些化工生产的设备,每个环节都可能产生废气,就像做菜的时候,每个步骤都可能有油烟冒出来。

这些不同源头产生的废气量是我们计算全年产生量的基础。

那怎么知道每个源头产生多少废气呢?这就需要一些数据了。

比如说,对于锅炉,我们得知道它每小时烧多少煤,煤的质量咋样。

这就好比你要知道一个人吃饭的饭量和食物的种类,才能大概估算他会产生多少排泄物一样。

一般来说,煤的质量越好,燃烧越充分,产生的废气可能相对就少一些。

要是煤的杂质多,那废气就像失控的马群,到处乱窜,量也会大大增加。

我们可以查看设备的说明书或者以往的生产记录,这些就像是宝藏图,能帮助我们找到废气产生量的线索。

再来说说化工设备。

不同的化学反应产生的废气种类和量都不一样。

这就像不同的魔术表演,每个魔术变出来的东西都不同。

有的化学反应可能产生大量的二氧化碳,有的可能产生一些有毒有害的气体。

我们得知道每个反应的方程式,这就像魔术的秘密一样,通过这个方程式,我们能大概算出每种气体的产量。

然后呢,我们还要考虑反应的时间。

如果一个反应持续的时间长,那产生的废气量肯定就多,就像一场马拉松比赛,跑得时间长,消耗的能量就多,产生的“废物”也多。

知道了每个源头每小时或者每天的废气产生量,这还不够,我们还得把时间因素考虑进去,这才能算出全年的废气产生量。

一年有365天,这就像一条长长的跑道,我们要沿着这条跑道把每天的废气产生量累加起来。

要是工厂不是全年无休地生产,那我们就得把停产的时间减去。

这就像跑步的时候,你中间休息了一会儿,那这段休息时间就不能算在你跑步的路程里。

还有一个容易被忽略的点,就是设备的运行效率。

回转窑废气量计算

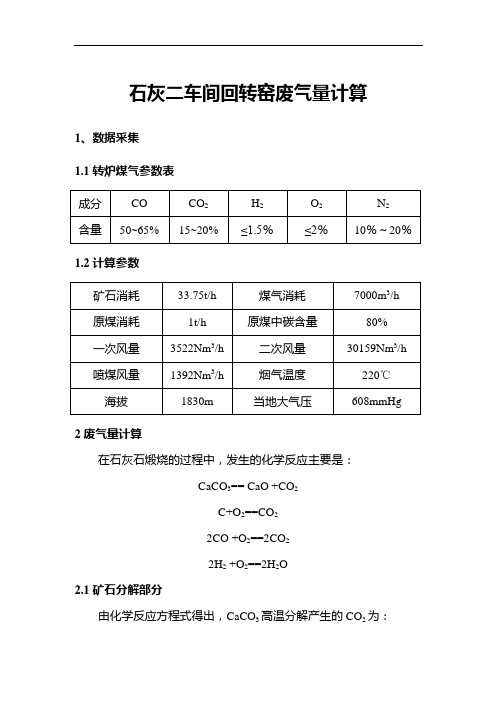

石灰二车间回转窑废气量计算1、数据采集1.1转炉煤气参数表1.2计算参数2废气量计算在石灰石煅烧的过程中,发生的化学反应主要是:CaCO3== CaO +CO2C+O2==CO22CO +O2==2CO22H2 +O2==2H2O2.1矿石分解部分由化学反应方程式得出,CaCO3高温分解产生的CO2为:m1=(44×33.75)÷100=14.85t/h标况下,1m³CO2等于1.98kg,所以CO2产生的总量为:q1=14.85×1000÷1.98=7500m³/h查得,石灰二车间海拔为1830m,大气压为608mmHg,为标准大气压的0.8倍,则:Q1=7500÷0.8=9375m³/h2.2煤粉燃烧部分2.2.1煤粉燃烧产生的CO2m2=(1×80%×44)÷12=2.9t/h标况下,1m³CO2等于1.98kg,所以CO2产生的总量为:q2=2.9×1000÷1.98=1470m³/h换算到工况下:Q2=1470÷0.8=1838m³/h2.2.2煤粉燃烧消耗的O2m3=(1×80%×32)÷12=2.1t/h标况下,1m³O2等于1.43kg,所以氧气的消耗量为:q3=2.1×1000÷1.43=1470m³/h换算到工况下:Q3=1470÷0.8=1838m³/h2.3煤气燃烧部分转炉煤气中CO的含量取60%,CO2的含量取20%,H2的含量取1.5%,O2的含量取2%,由于H2、O2的含量很低,在此忽略,N2的含量取16.5%,则煤气中各成分的含量为:CO2的含量:q=7000×20%=1400 m3/hCO的含量:q4=7000×60%=4200 m3/h,N2的含量:q5=7000×16.5%=1155m3/h2.3.1煤气燃烧产生的CO2Q4= q4=4200 m3/h2.3.2煤气燃烧消耗的O2Q5=Q2÷2=2100 m3/h2.4其他部分废气2.4.1消耗的空气空气中,氧约占21%,氮气和其他其他合占79%,则消耗的空气量为:q6=(Q3+Q5)÷21%=(1838+2100)÷21%=18752 m³/h则剩余氮气量为:Q6= q6﹣(Q3+Q5)=18752﹣(1838+2100)=14814 m³/h2.4.2鼓入窑内的风量q7=Q一次风+Q二次风+Q喷煤风=3522+30159+1392=35073 m³/h换算到工况下:q7′=35073÷0.8=43841m³/h由此可看出,鼓入窑内的风量没有被消耗完,剩余的风量为:Q7= q7﹣q6=43841﹣18752=25089 m³/h2.5实际废气量由上述计算可看出,产生的废气量为:Q′=Q1+Q2+q+Q4+q5+Q6+Q7=9375+1838+1400+4200+1155+14814+25089=57871 m³/h由于气体受热膨胀,实际废气量大于理论废气量。

水泥企业产品能耗限额计算书(参照GB 16780-2021)

kW·h kW·h t kW·h kW·h kW·h

t kgce/t %

kgce

六

Wsg

水泥制备工段电耗

ωsg 水泥制备工段电耗总量

kW·h/t kW·h

产品能耗计算书 计算公式

((mi×Qidw)/(QBM×Psh))-Ehe

0.1229×(ωhe-ω0)/Psh

序号 一

二 三 四

五

水泥各产品能耗计算书

符号

esh mi Qidw QBM Psh

1 Ehe

项目名称 熟料单位产品综合煤耗

燃料消耗总量

燃料加权平均低位发热量

每千克标准煤发热量

统计报告期内水泥熟料总产量 统计报告期单位熟料余热发电 折算的标准煤量

0.1229 每千瓦时电力折合的标准煤量

ωhe 余热总发电量

103.09871 92111000

22658.18524 说明:如果煤炭发热量采用大卡,则需要乘以4.1816系数 29307.6 664750

4.028062059

ωsh/Psh

0.1229 23184960 1397700 59.47058293

esh+0.1229×Wsh ωs/Ps

39533070 110.4076446 33.50170937

ω0

余热发电自用量

Wsh

熟料单位产品综合电耗

ωsh

熟料产品综合电耗统计范围内 的电能消耗总量

Esh

熟料单位产品综合能耗

Ws

水泥单位产品综合电耗

Ps

水泥产品总产量

水泥产品综合电耗统计范围内

ωs

的电能消耗总量

ωfm 水泥粉磨及包装过程耗电量

废气排放量的计算公式

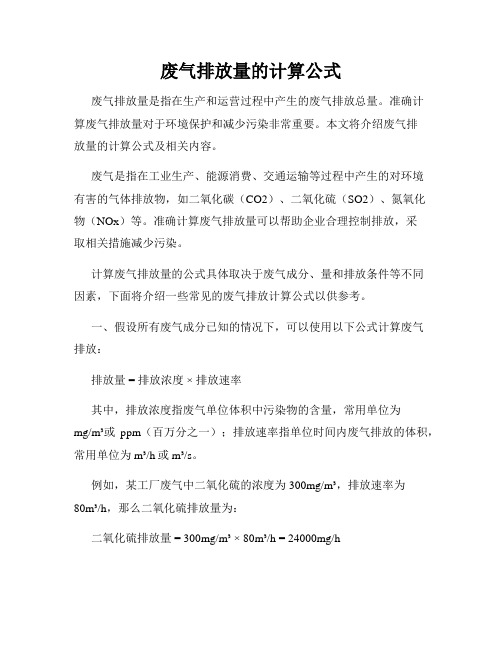

废气排放量的计算公式废气排放量是指在生产和运营过程中产生的废气排放总量。

准确计算废气排放量对于环境保护和减少污染非常重要。

本文将介绍废气排放量的计算公式及相关内容。

废气是指在工业生产、能源消费、交通运输等过程中产生的对环境有害的气体排放物,如二氧化碳(CO2)、二氧化硫(SO2)、氮氧化物(NOx)等。

准确计算废气排放量可以帮助企业合理控制排放,采取相关措施减少污染。

计算废气排放量的公式具体取决于废气成分、量和排放条件等不同因素,下面将介绍一些常见的废气排放计算公式以供参考。

一、假设所有废气成分已知的情况下,可以使用以下公式计算废气排放:排放量 = 排放浓度 ×排放速率其中,排放浓度指废气单位体积中污染物的含量,常用单位为mg/m³或ppm(百万分之一);排放速率指单位时间内废气排放的体积,常用单位为m³/h或m³/s。

例如,某工厂废气中二氧化硫的浓度为300mg/m³,排放速率为80m³/h,那么二氧化硫排放量为:二氧化硫排放量 = 300mg/m³ × 80m³/h = 24000mg/h二、对于无法直接测量排放浓度的情况,可以使用以下公式进行计算:排放量 = 流量 ×浓度其中,流量指单位时间内废气通过的体积或质量,常用单位为m³/h或kg/h;浓度指废气中污染物的含量,常用单位为mg/m³或ppm。

例如,某废气处理装置通过的废气流量为60m³/h,废气中二氧化硫的浓度为500mg/m³,那么二氧化硫排放量为:二氧化硫排放量 = 60m³/h × 500mg/m³ = 30000mg/h三、在一些特殊情况下,废气排放量的计算需要考虑气体的密度。

在这种情况下,可以使用以下公式:排放量 = 流量 ×浓度 ×密度其中,密度指废气的质量密度,常用单位为kg/m³。

混凝土氯离子含量计算书

P.O42.5 Ⅱ区中砂 5-25mm 328 0.019 0.0623 702 / / 1052 / / 0.016

混凝土氯离子总含量(%) 备注:

1.砂氯离子含量依据河北省检测中心的检测结果 2.外加剂氯离子含量由外加剂厂提供 3.水泥氯离子含量由水泥厂提供 4.混凝土的氯离子总含量系指其占所用水泥(含替代水泥量的矿物掺合料)重量的百分比

依据标准:GB/T14902-2003 计算结论: 经计算混凝土总氯离子含量为: 0.016 <1.0(%)符合要求

技术负责人:

审核:

检验:

试验室章

邢台建工商品混凝土有限公司

混凝土氯离子含量计Байду номын сангаас书

工程名称 使用部位 氯离子含量计算过程 材料名称 品种与规格 每m3用量kg/m3 氯离子含量% 结果(kg/m3) 水泥 砂 石子 水 饮用水 178 / / 粉煤灰 Ⅱ级 84 / / 矿粉 S95级 56 0.02 0.011 外加剂 GK-3000 6.1 0.19 0.0116 配比编号 强度等级 C35

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 原料粉磨及废气处理系统物料平衡及热平衡计算 (2)2 窑尾电收尘器及原料磨系统风机风量确定 (6)3 窑尾高温风机风量及风压计算 (7)4 出C1筒窑气量验算 (9)5 入窑尾高温风机窑气密度计算 (10)6 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图一 (11)7 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图二 (12)8 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图三 (13)9 原料粉磨及废气处理系统物料平衡及热平衡计算汇总图四 (14)12 原料粉磨及废气处理系统风管汇总表 (15)13 电收尘器进口废气露点计算 (16)原料粉磨及废气处理系统物料平衡及热平衡一.计算条件1,物料①易磨性: m0②粉磨前综合水份:X m1=2.5%;③粉磨后综合水份:X m2=0.5%;④粉磨前物料温度:T m1=150C;⑤粉磨后物料温度:T m2=850C;2,窑气①体积:V K=1.5131Nm3/Kg-clx5000x1.1x1000/24=346750 Nm3/h;②烧成系统设计能力:5000t/d,放大系数:1.1;③温度:T K=3300C;④湿度:W K=70%;⑤含尘量:A K=55g/Nm3;⑥入煤磨窑气量: V k2=52650Nm3/h(温度:T g1=3100C);3,磨机①型号:Atox50;②原料磨系统设计能力:G0=400t/h;③要求入磨风量: V g1=478725Nm3/h(温度:T g1=200~3500C);4,环境①温度:T a=150C;②湿度:W a=50%;二,物料平衡①喂料量:G m1=G 0x100/(100-X m1)=400x100/(100-2.5)=410.2t/h;②出磨料量:G m2=G 0x100/(100-X m2)+V k xA k/106=400x100/(100-0.5)+346750x55/106=421.1t/h;③蒸发水量:G H=G 0x100/(100-X m2)x (X m1- X m2)/ (100-X m1)2O=400x100/(100-0.5)x(2.5-0.5)/(100-2.5)=8.25t/h;④入磨气体量: V g1=478725Nm3/h;⑤出磨气体量: V g2= V g1+ V H2O + V s+ V f=1.05(V g1+ V H2O + V s)=1.05(478725+1.25x8.25x1000+3000)=516639 Nm3/h;三,热平衡①入磨处需热量: Q g1= Q m+ Q H2O+ Q g2+ Q d- Q gr物料温升吸热: Q m=G m1xC m x(T m2- T m1)=410.2x0.932x(85-15)x1000=26761448kj/h蒸发水份吸热: Q H2O=1000G H2O[(100-T m1)x4.187+2257-(100-T g2)x1.868]=1000x8.25x[(100-15)x4.187+2257-(100-95)x1.868]=21171109 kj/h出磨气体热焓: Q g2= V g2xC g2x T g2=516639x1.34x95=65768145 kj/h粉磨过程产生热量: Q gr=3600x0.9x(G0xP0+ P s)=3600x0.9x(400x8.72+160)=11819520 kj/h表面散热: Q d按其余各项5%计;故:Q g1=1.05x(26761448+21171109+65768145-11819520)=1.06975x108 kj/h②窑气热焓:Q K=V k(C k+A k xC m/1000)xT k=346750(1.45+55x0.932/1000)x310=1.61374x108 kj/h③入煤磨窑气热焓: Q K2=V k2(C k+A k xC m/1000)xT k=52650(1.45+55x0.932/1000)x310=0.24482x108 kj/h四,讨论:情形1,窑开.原料磨开.煤磨开Q g1+ Q K2=1.06975x108 +0.24482x108 =1.31457 x108kj/h< Q K=1.61374x108 kj/hV g1+ V k2=478725+52650=531375Nm3/h> V k=346750 Nm3/h即:窑气的热焓大于原料磨及煤磨烘干原燃料所需热焓,而窑气量却小于入磨所需风量;故原料磨进风口须掺冷风或掺循环风,为了让尽可能多的窑气入原料磨,其进风口只掺冷风而不掺循环风,以减少进增湿塔的废气处理量,从而减小电收尘器及原料磨系统风机的规格.设掺冷风V a后,入原料磨的窑气量为V k1;Q K1+ Q a=1.06975 x108kj/hC k x V k1xT k+C a x V a xT a=1.06975 x108V k1+ V a=478725即:1.48xV k1x310+1.295x(478725-V k1)x15=1.06975x108得: V k1=2.22306 x105 Nm3/hV a=(4.78725-2.22306) x105 =2.56419 x105Nm3/h这种情况下,进增湿塔的窑气处理量为:V k3=346750-(2.22306 x105 +52650)=71794Nm3/h进增湿塔的窑气从3100C降到1500C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 71794x1.48x(310-150)G H2O(T) =17000819/2612895=6.51t/h=1.25x1000x6.51=8133Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(71794+8133)=83923Nm3/h进电收尘器的废气量为: V EP= V g2+ V T=516639+83923=600562 Nm3/h进电收尘器的废气温度为: T EP=(516639x95+83923x150)/625814=98.50C进电收尘器进口负压为:-10000Pa则进电收尘器的废气量为: V EP=600562x(273+98.5)/273 x101325/(101325-10000)=600562x1.36x1.109=905791m3/h★为了进一步减小电收尘器及原料磨系统风机的规格,除进煤磨的烟气外全部入原料磨则原料磨內喷水量G H.2O(m)入磨窑气量: V k1=346750-52650=294100 Nm3/h掺入冷风量: V a=478725-294100=184625 Nm3/h入磨气体热焓: C k x V k1xT k+C a x V a xT a=1.48x294100x310+1.295x184625x15=1.38519x108kj/h 磨内喷水所需吸收热焓: (1.38519-1.06975) x108kj/h=31544420则原料磨內喷水量G H= Q H2O/{1000x[(100-15)x4.187+2257]}2O(m)=31544420/1000/2613=12.072 t/h进电收尘器的废气量为: V’EP= V’g2 =(516639+12.072x1250)=531729 Nm3/h进电收尘器的废气温度为: T’EP=950C进电收尘器进口负压为:-10000Pa则进电收尘器的废气量为: V’EP=531729x(273+95)/273 x101325/(101325-10000)=531729x1.348x1.109=794899m3/h情形2,窑开.原料磨开.煤磨停Q g1+ Q K2=1.14453x108 +0 =1.14453x108kj/h< Q K=1.61374x108 kj/hV g1+ V k2=414420+0=414420Nm3/h> V k=346750 Nm3/h即:窑气的热焓大于原料磨原料所需热焓,而窑气量却小于入磨所需风量;故原料磨进风口须掺冷风或掺循环风,为了让尽可能多的窑气入原料磨,其进风口只掺冷风而不掺循环风,以减少进增湿塔的废气处理量,从而减小电收尘器及原料磨系统风机的规格.Q K1+ Q a=1.06975 x108kj/hC k x V k1xT k+C a x V a xT a=1.06975 x108V k1+ V a=478725即:1.48xV k1x310+1.295x(478725-V k1)x15=1.06975x108得: V k1=2.22306 x105 Nm3/hV a=(4.78725-2.22306) x105 =2.56419 x105Nm3/h这种情况下,进增湿塔的窑气处理量为:V k3=346750-2.22306 x105 =124444Nm3/h进增湿塔的窑气从3100C降到1500C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 124444x1.48x(310-150)G H2O(T) =29468339/2612895=11.28t/h=1.25x1000x11.28=14100Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(124444+14100)=145471Nm3/h进电收尘器的废气量为: V EP= V g2+ V T=516639+145471=662110 Nm3/h进电收尘器的废气温度为: T EP=(516639x95+145471x150)/662110=107.10C进电收尘器进口负压为:-10000Pa则进电收尘器的废气量为: V EP=662110x(273+107.1)/273 x101325/(101325-10000)=662110x1.392x1.109=1022118m3/h★为了进一步减小电收尘器及原料磨系统风机的规格,除进煤磨的烟气外全部入原料磨则原料磨內喷水量G H.2O(m)入磨窑气量: V k1=346750Nm3/h掺入冷风量: V a=478725-346750=131975 Nm3/h入磨气体热焓: C k x V k1xT k+C a x V a xT a=1.48x346750x310+1.295x131975x15=1.61653x108kj/h 磨内喷水所需吸收热焓: (1.61653-1.06975) x108kj/h=54678000 kj/h则原料磨內喷水量G H= Q H2O/{1000x[(100-15)x4.187+2257]}2O(m)=54678000/1000/2613=20.9 t/h进电收尘器的废气量为: V’EP= V’g2 =(516639+20.9x1250)=542764 Nm3/h进电收尘器的废气温度为: T’EP=950C进电收尘器进口负压为:-10000Pa根据原料磨的最新资料,其磨内的最大喷水量为17t/h,磨内喷水所吸收热焓:Q H2O= G H2O(m) {1000x[(100-15)x4.187+2257]}=17 {1000x[(100-15)x4.187+2257]}=6088584 kj/h则原料磨入口需热量: Q’g1=1.06975x108 +0.06088584x108 =1.13063584 x108kj/hC k x V k1xT k+C a x V a xT a=1.13063584x108V k1+ V a=478725即:1.48xV’k1x310+1.295x(478725-V’k1)x15=1.13063584x108得: V’k1=2.36164 x105 Nm3/hV’a=(4.78725-2.36164) x105 =2.42561 x105Nm3/h这种情况下,进增湿塔的窑气处理量为:V’k3=346750-(2.42561x105 +52650)=51539Nm3/h进增湿塔的窑气从3100C降到1500C需喷水量G’ H2O(T)1000xG’ H2O(T) x[(100-15)x4.187+2257]= 51539x1.48x(310-150)G’ H2O(T) =12204435/2612895=4.67t/h则进电收尘器的废气量为: V’EP=542764x(273+95)/273 x101325/(101325-10000)=542764x1.348x1.109=811386m3/h情形3,窑开.原料磨停.煤磨停这种情况下,进增湿塔的窑气处理量为:V k3= V k=346750 Nm3/h进增湿塔的窑气从3300C降到1000C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 346750x1.48x(330-100)G H2O(T) =118033000/2612895=45.2t/h=1.25x1000x45.2=56500 Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(346750+56500)=423413Nm3/h 进电收尘器的废气量为: V EP= V g2+ V T=0+423413=423413 Nm3/h进电收尘器的废气温度为: T EP=1000C进电收尘器进口负压为:-5000Pa则进电收尘器的废气量为: V EP=423413 x(273+100)/273 x101325/(101325-5000)=423413 x1.366x1.051=607880m3/h情形4,窑开.原料磨停.煤磨开这种情况下,进增湿塔的窑气处理量为:V k3= V k- V k2= 346750-52650=294100 Nm3/h进增湿塔的窑气从3300C降到1000C需喷水量G H2O(T)1000xG H2O(T) x[(100-15)x4.187+2257]= 294100x1.48x(330-100)G H2O(T) =100111000/2612895=38.3t/h=1.25x1000x38.3=47893 Nm3/h蒸气量: V H2O(T)出增湿塔的废气量为: V T=1.05 (V k3+ V H2O(T) )=1.05x(294100+47893)=359093Nm3/h 进电收尘器的废气量为: V EP= V g2+ V T=0+359093=359093 Nm3/h进电收尘器的废气温度为: T EP=1000C进电收尘器进口负压为:-5000Pa则进电收尘器的废气量为: V EP=359093 x(273+100)/273 x101325/(101325-5000)=359093 x1.366x1.051=515537m3/h窑尾电收尘器及原料磨系统风机风量确定“情形1”是窑磨系统运行最正常的一种状况,占窑磨总运行时间的75%;“情形2”是窑磨系统运行较常见的一种状况,占窑磨总运行时间的17%;“情形3”及“情形4”仅占窑磨总运行时间的8%;故电收尘器及原料磨系统风机的选型应根据“情形1”的计算结果确定,同时要兼顾“情形2”的计算结果.确定电收尘器的处理风量为: 820000m3/h确定原料磨系统风机风量为: 860000m3/h全压为: 11000Pa这样的参数在“情形1”的状况下,原料磨内必须喷水,喷水量约12t/h,窑及原料磨系统产量达标(窑产量:5000x1.1=5500t/d,原料磨产量:380t/h),电收尘器的排放浓度也将达标(≤50mg/Nm3).在“情形2”的状况下,原料磨内需喷水最大, 喷水量约20.9t/h 窑及原料磨系统产量达标(窑产量:5000x1.1=5500t/d,原料磨产量:380t/h), 电收尘器的排放浓度也将达标(≤50mg/Nm3).在“情形3”及“情形4”的状况下,窑系统产量达标(窑产量:5000x1.1=5500t/d,原料磨产量:380t/h),电收尘器的排放浓度达标(≤50mg/Nm3),但原料磨系统风机的压头的80%即近10000Pa将消耗在出增湿塔及风机进口的两个阀门上,将造成部分功率的浪费在“情形3”及“情形4”的状况下,两台阀门开度计算:ΔP=SpxV2=10000Pa即(λxL/D+∑ζ)ρ/2x0.7852xD4 xV2=10000其中:λ=0.012 L=50m D=3.5m ρ=1.0“情形3”: V=660000/3600=183m3 /s则:∑ζ=55 相对应的两个阀门的阀板角度均约为:480“情形4”: V=550000/3600=153m3 /s则:∑ζ=80 相对应的两个阀门的阀板角度均约为:570窑尾高温风机的选型计算一,计算条件①体积:V K=1.5131Nm3/Kg-clx5000x1.1x1000/24=346750 Nm3/h;②烧成系统设计能力:5000t/d,放大系数:1.1;③温度:T K=3300C;④湿度:W K=70%;⑤含尘量:A K=55g/Nm3;⑥预热器C1筒出口负压:-480mmH2Ox9.81= -4709Pa二,选型计算1,风量确定:V K=346750 Nm3/hx(273+330)/273x101325/(101325-6900)=346750x2.209x1.073=821887m3/h风机风量考虑一定的储备系数故其风量V PF=1.038x V K =1.038x821887=853000 m3/h2,压头确定:①预热器下行风管管路的沿程阻力损失和局部阻力损失:ΔP1=SpxV2Sp=(λxL/D+∑ζ)ρ/2x0.7852xD43300C窑尾废气的运动粘滞系数ν=3.30x10-5管路中的风速:853000/3600x0.785x42=18.8m/s其雷诺数Re=vxD/ν=18.8x4/3.30x10-5=22.8 x105再求K/D=0.15/4000=3.75x10-5查莫迪图得:λ=0.012设∑ζ=1.25ρ=1.42x273/(273+330)x(101325-6900)/101325=0.5779Sp=(0.012x100/4+1.25)x0.5779/2x0.7852x44=0.00284kg/m7(风机进口阀门的阀板角度均约为:100)故ΔP1=SpxV2=0.00284x(853000/3600)2 =159N/m2=159 Pa②热废气下行阻力:ΔP2=(ρa-ρ)xgxH=(1.2-0.5779)x9.81x100=610Pa③风机静压PP=159+610+4709=5478Pa动压头:ρxv2/2x9.81=0.5779x302/19.62=265 Pa③风机全压:5478+265=5743 Pa3高温风机参数确定如下:V PF=1.038x V K =1.038x821887=853000 m3/h风机全压P =1.25x5743=7200 Pa这样的参数对高温风机而言,其压头有一定的储备,主要出于以下考虑:窑达设计产量5500t/h时, 高温风机的压头(或曰转速或曰功率)设计在其额定压头(或曰额定转速或曰额定功率)的80~85%,以利于风机的正常长期运转. 故为此储备系数:约1.25~1.18;4,高温风机功率计算:轴功率P0= QH/η其中: 风量Q=853000/3600=236.9 m3/s全压H=7200Pa效率η=0.82~0.86故P0= QH/η=236.9x7200/0.82x1000=2080kw (风机厂商提供的计算公式)出C1筒窑气量的验算一,计算条件1,物料①理论料耗:1.498kg/kg-cl②煤工业分析:煤粉水份: 0.83%煤粉灰份: 26.78%煤粉挥发份: 27.03%煤粉固定碳: 45.36%硫含量: 0.5%低位净热值Qw: 23080kj/kg-coal2,烧成系统:①产量: 5000t/d,放大系数:1.1;②热耗:720kcal/kg-cl二窑气量的验算系统总用煤量:720x4.18x5000x1.1/24/23080=29.88t/h;1,根据固体燃料燃烧生成烟气量计算公式:V=0.89xQw/1000+1.65则得燃料燃烧的理论烟气量:0.89x23080/4.18/1000+1.65=6.56Nm3/kg-coal理论计算烟气量:6.56x29.88x1000=1.96x105 Nm3/h2,又根据固体燃料燃烧需要理论空气量计算公式:Vi=1.01x Qw/1000+0.5则得燃料燃烧的理论空气量:1.01x23080/4.18/1000+0.5=6.08Nm3/kg-coal理论计算空气量:6.08x29.88x1000=1.82x105 Nm3/h3,生料中石灰石配比:84.98%,石灰石烧失量:41.46%,理论料耗:1.498kg/kg-cl 则碳酸钙分解产生的二氧化碳量为:84.98%x41.46%x1.498x22.4/44=0.269 Nm3/kg-cl 理论计算二氧化碳量:0.269x5500/24x1000=0.616x105 Nm3/h4,设燃烧过剩空气系数1.10,而系统总漏风系数1.25则出C1筒的实际标况风量:1.25x(1.96x105+1.82x105x0.1+0.616x105 )=3.447 x105Nm3/hx(273+330)/273x101325/(101325-6900)=3.447 x105Nm3/hx2.209x1.073=817055m3/h每公斤熟料的实际标况风量:344700/5500x24/1000=1.504Nm3/kg-cl则出C1筒的实际氧含量:(0.25x2.756 x105+1.82x105x0.1)/3.447x105 x21%=5.3% 该验算结果既符合工艺开发组所提数据,又符合窑实际操作工况,其氧含量在5%左右.故原料磨系统的计算及高温风机的选型计算正确.入窑尾高温风机窑气密度计算1,烟气中的氧含量:V O2=0.053x344700/29.88/1000=0.6114 Nm3/kg-coal2,设煤粉挥发份中C含量:17%;H含量:5%;O含量:3.5%;N含量:1.53%;3,则每公斤燃料燃烧产生烟气中的二氧化碳含量:V CO2=(17+45.36)/12x22.4/100=1.16 Nm3/kg-coal生料中则碳酸钙分解产生的二氧化碳量为:V CO2=0.616x105 Nm3/h/29.88/1000=2.06 Nm3/kg-coal4, 则每公斤燃料燃烧产生烟气中的H2O含量:V H2O=(5/2+0.83/18)x22.4/100=0.57 Nm3/kg-coal生料中H2O汽量为:V H2O=(1.498x5500/24x1000x0.05/29.88/1000)/18x0.224=0.01 Nm3/kg-coal5, 则每公斤燃料燃烧产生烟气中的SO2含量:V SO2=0.45/32x22.4/100=0.003 Nm3/kg-coal6, 则每公斤燃料燃烧产生烟气中的N2含量:V N2=1.53/28x22.4/100+1.82x105 Nm3/h/29.88/1000x0.79+0.6114 Nm3/kg-coal x79/21=0.012+4.81+2.30=7.122 Nm3/kg-coal故总烟气量:0.6114+1.16+2.06+0.58+0.003+7.122=11.536 Nm3/kg-coal烟气组成:氧气- 0.6114/11.536=5.3%二氧化碳: (1.16+2.06)/11.536=27.9%H2O汽: 0.58/11.536=5.03%SO2: 0.003/11.536=0.029%N2: 7.122/11.536=61.74%烟气平均分子量M=0.01(5.3x32+27.9x44+5.03x18+0.029x64+61.74x28)=32.18烟气标况下密度:32.18/22.4=1.437kg/ Nm3烟气含尘量:A K=55g/Nm3因此:窑尾废气标况下密度:ρ=1.437+0.055=1.492 kg/ Nm3原料粉磨及废气处理系统风管汇总表序号风管名称正常风量(m3/h) 风速(m/s) 风管直径(m)备注1 54.01高温风机至41.04原料磨热风管343750x(273+330)/273=75934417 Φ4.02 41.04原料磨进口冷风管184625x(273+15)/273=19477012 Φ2.43 41.04原料磨出风管542764x(273+95)/273x101325/(101325-7590)=79088020 Φ3750 与立磨出风口只径一致4 54.05电收尘器进风管790880 20 Φ3.750 支管直径:Φ2.650m5 54.05电收尘器出风管809587 18 Φ4.0 支管直径:Φ2.80m6 54.06电收尘器风机出风管707024 18 Φ3.7507 41.04原料磨循环风管Φ2.0 在窑系统试生产阶段或运行不正常,窑气热焓不足情况下才用循环风8 54.03增湿塔进风管346750x(273+330)/273=766318 30 Φ3.0 原料磨停,煤磨停时最大风量9 54.03增湿塔出风管423413x(273+100)/273x101325/(101325-5000)=60853824 Φ3.0原料磨停,煤磨停时最大风量10 54.13旋风筒的进出风管52650x(273+310)/273x101325/(101325-500)=11299216 1.60 支管直径:Φ1.150m电收尘器进口废气露点计算一,情形”1”1,磨内喷水: G’ H2O(g)=5t/hEP入口总风量:V1=736613m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=2.01 t/h=2010 kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:=(142533+25967 x0.1) x(273+20)/273 x0.01282 x50%=998 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+2010+13900+998+5000)/736613=0.0633 kg /m3查得:其露点t d=44.30C2, 磨内不喷水: G’ H2O(g)=0t/hEP入口总风量:V1=787036m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=4.71 t/h=4710 kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:=(172265+60725 x0.1) x(273+20)/273 x0.01282 x50%=1227 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1227+0)/787036=0.05662 kg /m3查得:其露点t d=41.90C二,情形”2”1,磨内喷水: G’ H2O(g)=5t/hEP入口总风量:V1=842200m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=6.78 t/h=6780kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:G H=(142533+87512 x0.1) x(273+20)/273 x0.01282 x50%=1041 kg/h 2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+6780+13900+1041+5000)/842200=0.0611 kg /m3查得:其露点t d=43.50C2, 磨内不喷水: G’ H2O(g)=0t/hEP入口总风量:V1=892553m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(g) + G’ H2O(g)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=9.48 t/h=9480 kg/h立磨烘干物料蒸发水量: G H2O(g) =13.9 t/h=13900 kg/h掺入冷风及增湿塔漏风带入水量:G H=(172265+122266 x0.1) x(273+20)/273 x0.01282 x50%=1269 kg/h 2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+4710+13900+1646+0)/787036=0.05574 kg /m3查得:其露点t d=41.60C三,情形”3”EP入口总风量:V1=660450m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=45.2 t/h=45200kg/h增湿塔漏风带入水量:= 423413 x0.2 x(273+20)/273 x0.01282 x50%=582 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+45200+582)/660450=0.10676 kg /m3查得:其露点t d=55.50C四,情形”4”EP入口总风量:V1=559687m3/hEP入口废气的绝对湿度:ρsw=( G H2O(K)+ G H2O(T)+ G H2O(a))/V1窑尾烟气含水量: G H2O(K)=5.03%x343750x1.43=24725.6kg/h增湿塔喷水量: G H2O(T)=38.3 t/h=38300kg/h增湿塔漏风带入水量:= 359074 x0.2 x(273+20)/273 x0.01282 x50%=494 kg/hG H2O(a)其中:0.01282为150C时空气的绝对湿度,单位kg /m350%为空气的相对湿度.故ρsw=(24726+38300+494)/559687=0.11349 kg /m3查得:其露点t d=56.80C入电收尘器的废气温度设于90~1000C,很合适.(因为电收尘入口温度一般要求高与露点300C左右)。