深水海洋石油装备的新进展(方华灿)

我国深水石油钻采装备现状及发展建议

0 引言根据2002年世界石油大会对海洋勘探开发水深的划分,400米以内为常规水深,400-1500米为深水,1500米以上为超深水。

据世界石油机构统计,海洋的平均深度为3730米,海深3000-6000米的海域占海洋总面积的74%。

世界已探明的海洋石油储备80%以上在深海。

从海上钻井方式及水深来看,海洋油气的开采逐渐趋向深海化,钻井深度已由20世纪70年代的500米发展到目前的3000米。

近年来,中国海洋石油集团公司(以下简称中海油)在海上油气勘探与开发取得了令人瞩目的成就,但随着老油田产能的快速递减,重质稠油油田、边际油田的份额增加等情形的加剧,向海洋深水领域进军、向深水技术挑战已愈发迫切。

1 我国深水石油钻采装备现状我国海洋油气开发已有近40年的历史,取得了巨大的成绩。

深海油气开发的兴起,导致海洋油气钻采装备需求大幅增加,主要有:深水半潜式钻井平台、深水钻井浮船等钻井装备;浮(船)式生产储油卸油装置(FPSO)、半潜式平台生产系统、自升式平台生产系统和驳船式生产系统等移动式海上采油(生产)装备、浮式起重机、大型液化天然气船(LNG)、超大型油船(VLCC)、深水导管架及辅管船等。

我国深水石油钻采装备的业历经了一条曲折之路。

1.1 初期发展阶段(2000年以前)2000年以前,我国依靠自行设计制造力量,先后建成渤海1号、3号、5号、7号、9号共5艘自升式钻井平台,建成胜利1号、2号、3号共3艘坐底式钻井平台,以及勘探1号双体式钻井自由式浮船、勘探3号半潜式钻井平台各1艘,渤海明号和渤海友谊号共2艘海洋浮式采油(生产)储油和卸油装置。

1.2 持续发展阶段(2000-2006年)2000年后,我国先后又完成了渤海长青号、渤海世纪、渤海奋进号、海洋石油3号等FPSO的自行设计;完成了宾果9000系列共4艘超深水半潜式钻井平台的船体建造以及15万吨、17万吨、21万吨级别的FPSO的建造,初步具备了30万吨级别FPSO的船体设计与制造能力。

我国深水石油钻采装备现状及发展建议

我国深水石油钻采装备现状及发展建议近几年来,我国海洋石油总公司在海洋油气勘探开发方面取得了突出成就。

但随着老油田产能的快速递减,重质稠油油田、边际油田的份额增加等情形的加剧,“向海洋深水领域进军,向深水技术挑战”已愈发迫切。

现阶段,深水油藏的勘探开发已成为世界跨国石油公司的投资热点,而中海油也将深水勘探作为未来主攻方向之一。

标签:深水;钻采装备;钻井平台深水石油钻探设备定位进行了初步探索,提出了深度开发计划,并建立一个多元化和多渠道投資体系,一系列深水钻井技术交流和技术储备,发展具有自主知识产权的深水钻井设备和优先级实现本地化的大型设备配件等等很多建议。

一、我国深水石油钻采装备现状1.初级发展阶段。

这一阶段具有代表性的装备是研制成功我国第1艘半潜式钻井平台———勘探3号半潜式钻井平台。

该半潜式钻井平台填补了多项国内空白,是我国造船工业的一个重要突破。

它是我国自行设计和建造的第1艘半潜式钻井平台,性能优良,设备先进,安全可靠,达到当时国际上同类型钻井平台的水平。

建成后立即投入到东海油气田的勘探工作中,陆续发现了平湖等许多高产油气井,并曾创出当时我国海上钻井深度达5000 m的纪录,为我国东海油气田的开发做出了重大贡献。

2.持续发展阶段,这一阶段我国成功设计与建造的渤海友谊号浮式生产储油船技术先进,它对世界FPSO技术的贡献在于首次将FPSO用于有冰的海域。

渤海友谊号机动灵活,已成功地用于渤海3个油田的开发。

该船是获得奖项最多、最高的项目,也是我国海洋工程具有标志性的项目。

紧随其后的伊朗戴维尔(Iran Daiver)号是我国为伊朗国家油轮公司设计建造的30万t超大型油船(VLCC),它是我国首制的超大型油船。

该船与国际上常规型VLCC相比,具有突出的优越性,即航速高、结构疲劳寿命长、自动化程度高,全船的振动达到了DNV关于客船舒适等级的最高要求。

3.有所突破阶段,将由上海外高桥造船有限公司承建的中国海油深水半潜式钻井平台是国家中长期科技发展规划及国家863高科技发展规划的重点项目,并作为拥有自主知识产权的重大装备项目纳入国家重大科技专项。

深水海洋石油钻井装备发展现状

A b t a t n o d rt u c e hese fd e wae y r c r o x liain i u o nty,ti e e s - s r c :I r e o q ik n t tp o e p trh d o a b n e p otto n o rc u r i sn e sa r o ma et o o g n e tg t n a su y t e b h vo n u c s f le pe in e i e p trd il g a yt k h r u h iv sia i nd t d h e a ira d s c e su x re c n d e wae rli — o n b o d, n o g tif r t n o tu t r lfa u e d v lp e tst to n e h ia e e fd e r a a d t e n o ma i n sr cu a e t rs, e eo m n i o uain a d t c n c llv lo e pwae tr p toe md i n e u p n a ra er l u rUig q i me t b o d. T e tucu e e t r s e eo me t i a in n a p ia in f h sr t r f au e ,d v l p n st t a d p lc t o u o o s m is b ri l l t r , rlig e s l rg,rs rs se a d s ra e BOP frd e wae rl n r i- e —u me sb ep af m d il v se ,i o n ie y t m n u c f o e p t rd i i g a ed s l c s d,whc a l y a mp ra tr li h e p t r rlig d v l p n fo rc unr . use ih c n p a n i o tn oe n te d e wae d i n e eo me to u o ty l Ke r y wo ds:d il g i e p wae ;s m i s b ril l t r ;d a e rc i rl n n d e t r e — u me sbe p af m i o u ld rik rg;rs rs se ;s ra e ie y tm u c f

海洋油气技术发展状况和发展趋势

海洋油气技术发展状况和发展趋势海洋油气技术是指利用海洋资源开发油气资源的一种技术手段。

随着全球能源需求的不断增长和陆地油气资源逐渐枯竭,海洋油气开发成为解决能源需求的重要途径之一。

本文将从海洋油气技术的发展状况和发展趋势两个方面进行探讨。

我们来看海洋油气技术的发展状况。

随着技术的不断进步和海洋勘探技术的提高,海洋油气开发取得了长足的进步。

传统的海洋油气开发主要依靠钻井平台和海底管道进行生产和运输,但这种方式受限于水深和地理条件,成本较高。

近年来,随着深水技术的突破和装备的先进化,深水油气田的开发逐渐成为热点。

在深水油气开发中,采用了海底生产系统和FPSO(浮式生产储油船)等技术,有效降低了开发成本。

让我们来探讨一下海洋油气技术的发展趋势。

随着深水油气田的开发不断推进,深水技术将继续得到突破和创新。

例如,远程无人操作技术、智能化生产设备等将会得到广泛应用,提高生产效率和安全性。

此外,随着人们对环境保护的重视,清洁能源的开发也成为海洋油气技术的发展方向之一。

海洋风能和海洋潮汐能等可再生能源的开发利用,将为解决能源需求和环境保护提供新的选择。

除了深水油气和清洁能源的开发,海洋油气技术还面临一些挑战和需求。

首先是海洋勘探技术的进一步提升。

海洋油气资源分布广泛,但勘探难度大,需要更加精准和高效的勘探技术。

其次是海洋油气设施的建设和维护。

海洋环境恶劣,设施的建设和维护需要耐腐蚀、防风浪和抗海洋生物侵蚀等特殊技术。

此外,海洋油气开发还需要加强环境监测和保护,避免对海洋生态环境造成不可逆转的影响。

海洋油气技术在不断发展和创新中。

随着深水油气和清洁能源的开发,海洋油气技术将迎来新的发展机遇。

然而,海洋油气技术的发展还面临一些挑战和需求,需要在勘探、设施建设和环境保护等方面加强研究和创新。

相信在科技进步和人们的努力下,海洋油气技术将为人类提供更加丰富和可持续的能源资源。

深水石油钻井平台现状及发现趋势

深水石油钻井平台现状及发现趋势当今时代是资源的时代,尤其是石油这种传统化石能源更是各国争夺的焦点。

我国是全球经济增速最快的发展中国家,对于油气资源的需要在不断增加,我国每年都需要从国外进口大量的石油资源。

当今世界,传统的陆上油气资源开采已经进入了一个瓶颈,陆上石油资源日渐枯竭。

而在占地球面积约70%的海面下仍分布着大量的油气资源。

据相关研究数据表明,现今世界上未发现的油气储量中有近90%分布在平均水深超过1000m的海底地层中,为实现这些海洋油气资源的开采需要做好深海石油钻井装备的研究与开发。

相较于国外发达国家我国对于深海石油钻井装备的起步较晚,深海石油钻井装备的技术水平与国际先进水平仍有较大的差距,因此,在深海石油钻井装备的开发过程中需要做好对于国外深海石油钻井装备研究与分析。

在掌握其特点的基础上对我国深海石油钻井装备进行研制与优化,提高我国深海石油钻井装备的设计及制造质量。

标签:深水石油;钻井设备引言:深海石油钻井装备是实现深海油气资源开采的重要设备,在我国深海石油钻井装备的研究与开发中应当积极借鉴国外先进的深海石油钻井装备的发展思路与发展理念,总结吸收形成我国自主的技术实现深海石油钻井装备的快速发展。

1.深水半潜式石油钻井平台在海洋资源大开发时代,海洋石油钻井装备也日趋多样化。

在石油钻井装备中具有多种形式,如重力式平台、导管架平台、自升式平台等多应用于沿海浅海区域的海洋石油资源的勘探与开采,随着对于海洋石油资源勘探与开采的逐步深入,张力腿平台所具有的缺陷也逐渐显现出来。

在深海石油钻井裝备中钻井船、半潜式平台成为了主要的选择。

其中,半潜式钻井平台相较于其他的深海石油钻井装备在抗风浪、运动性以及甲板面积和装载容量、工作效率等方面具有极强的优势,因此是深海石油钻井装备研究与发展的重点。

半潜式石油钻井平台其结构主要分为甲板和船体两大主要的结构,工作甲板分布在半潜式石油钻井平台的上部,船体分布于半潜式石油钻井平台的下部。

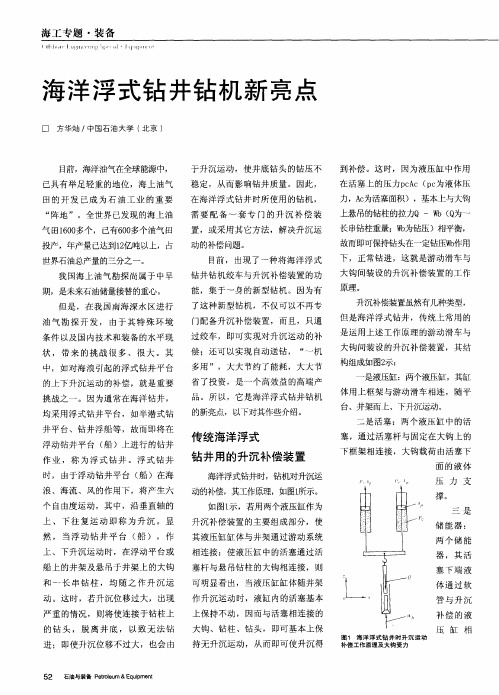

海洋浮式钻井钻机新亮点

传统海洋浮式

钻 井 用 的升 沉 补 偿装 置

海洋浮式钻井时,钻机对升沉运

动的补偿,其工作原理,如图1 所示。 如图1 示,若用两个液压缸作为

是液压缸:两个液压缸,其缸

挑战之一。因为通常在海洋钻井 ,

均采用浮式钻井平台 ,如半潜式钻

体用上框架与游动滑车相连 ,随平 台、井架而上、下升沉运动。 二是活塞 :两个液压缸 中的活

井平台、钻井浮船等 ,故而 即将在 浮动钻井平台 ( 船 )上进行 的钻井 作 业 ,称 为浮 式 钻井 。浮式 钻井

成及其 同时实现升沉补偿和 自动送 钻的工作 原理如 图4 所示。图4 中,

D r a w w o r k s )。这种新型钻机 的绞车 的结构组成及兼施升沉 补偿功 能的 工作原理,如图3 所示。

传感系统 :如图3 示,它包括有

升沉加速 度传感器及死绳拉力传感

器等 。前者可测 量出平 台 ( 船体 )

原理 。

“ 阵地 ”。全世界已发现的海上油 气 田1 6 0 0 多个,已有6 0 0 多个油气田 投产,年产量已达N1 2 亿吨以上,占 世界石油总产量的三分之一。 我 国海上油气勘探 尚属于中早 期,是未来石油储量接替的重心。 但是 ,在我 国南海深水区进行

置,或采用其它方法,解 决升沉运

编码系统:它主要 由绞车传动轴 编码器组成,它的作用 是将通过绞 车 的传动轴上的运动而 获得 的游车 相对位置的信息,及 时发送给可编

海 工 专题 ・ 装 备

喜 冗 口 占 - 【 海洋浮 式钻 井钻机 新

石油深海开采进展情况汇报

石油深海开采进展情况汇报

近年来,随着全球能源需求的不断增长,石油深海开采技术得到了长足的发展。

我国作为世界上最大的石油消费国之一,对于深海石油开采技术的研发和应用具有重要意义。

在此,我将对我国石油深海开采的进展情况进行汇报。

首先,我国石油深海开采技术取得了显著的进展。

通过不断创新和技术攻关,

我国已经具备了在3000米水深以上进行石油开采的能力,并且在5000米水深以下进行试采。

这为我国深海石油资源的开发提供了技术保障。

其次,我国深海石油勘探取得了重大突破。

通过海洋地质勘探和海底地质调查,我国已经发现了一批潜在的深海石油资源,其中不乏大型油气田的发现。

这为我国未来深海石油开采提供了丰富的资源基础。

再次,我国深海石油开采装备制造水平不断提升。

我国已经具备了自主研发深

水钻井平台、深海生产平台等装备,并且在装备性能和可靠性方面取得了重大突破。

这为我国深海石油开采提供了坚实的装备支撑。

最后,我国深海石油开采环保技术不断完善。

在深海石油开采过程中,我国注

重环保技术的研发和应用,采用了一系列环保措施,保护海洋环境,最大限度地减少对海洋生态系统的影响。

总的来看,我国石油深海开采取得了令人瞩目的成就,但也面临着一些挑战。

未来,我们将继续加大科研投入,不断提高技术水平,推动深海石油开采技术向更深更远的海域发展,为我国能源安全和经济发展作出更大的贡献。

2024年海上钻井平台市场需求分析

2024年海上钻井平台市场需求分析引言随着全球石油需求的不断增长,深水和超深水油田的开发成为了石油行业的重要方向。

而海上钻井平台作为深水和超深水开发的核心设施,受到了广泛的关注。

本文将对海上钻井平台市场需求进行分析,探讨未来几年海上钻井平台市场的发展趋势。

主要市场需求分析1. 深水和超深水油田的开发需求深水和超深水油田具有巨大的潜力,但是其开发难度较大,需要大型的海上钻井平台进行作业。

随着技术的进步和成本的下降,深水和超深水油田的开发逐渐成为可能。

因此,海上钻井平台市场将受益于深水和超深水油田开发的增长。

2. 石油资源枯竭的陆上油田转型需求随着陆上油田石油资源的逐渐枯竭,石油公司开始将目光转向海上油田。

为了开发海上油田,海上钻井平台成为必备设施。

这种转型需求将推动海上钻井平台市场的增长。

3. 深度水平钻井技术的应用需求深度水平钻井技术可以提高油田的采收率,减少浪费。

这种技术需要大型的海上钻井平台进行作业。

随着油田开发技术的不断进步,深度水平钻井技术的应用需求将推动海上钻井平台市场的增长。

4. 钻井市场竞争的需求当前海上钻井平台市场竞争激烈,石油公司为了降低成本,更倾向于选择高效、安全、节能的海上钻井平台。

因此,海上钻井平台市场需要不断创新,提供更先进的设备和技术,以满足市场需求。

市场发展趋势1. 技术创新与升级随着技术的不断创新和成熟,海上钻井平台将会迎来更先进的设备和技术。

例如,智能化钻井系统的应用将提高钻井效率,减少操作人员的风险。

此外,新型钻井船和半潜式钻井平台的推出将进一步提升市场需求。

2. 地区市场的快速发展亚太地区的海上钻井平台市场将经历快速发展,主要受益于中国、印度和东南亚国家对石油资源的追求。

同时,北美市场也将保持强劲增长,受益于深水湾流油田的开发。

3. 环保意识的提高随着环保意识的提高,石油公司对环保设备和技术的需求增加。

未来的海上钻井平台将更注重环保方面的考虑,例如减少废水排放、噪音污染和油气泄漏的风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

xxxx石油装备的新进展(xx)

女士们、先生们,各位嘉宾,我今天汇报的题目是“深水海洋石油装备的新进展”。

这个题目主要包括四项内容:

深水用的新型钻机;新钻井工艺用装备;新起重铺管工程船;新型的平台及井口。

先介绍第一个深水用的新型钻机。

首先要介绍的是双作业钻机。

什么叫做双作业钻机呢?指的是同时可以并行或者协同进行两个以上钻井作业的深水用的新型钻机。

这是一套正常钻机,另外一套钻机的同时,就可以进行水下作业。

等到井做完了,就可以把钻柱提升了,一条钻机。

另外一条钻机把平台稍微移动以下之后就可以了。

这种双作业钻机可以分成两种类型,第一种是一个半井架双作业钻机,两个井架一高一低,分别安装,在高的配备是主要的钻机,低的配备的是辅助的钻机,因为辅助的钻机启动能力低,而且没有旋转设备,所以我们不能进行下放采油数或者是井口防喷组的重载装备。

这种双作业钻机,工作效率能提高20%。

现在全世界一共有10座一个半井架双作业的钻井。

现在我们所看到的一个半井架的双作业钻井。

这是我们国家建造的第一艘“海洋石油981”半潜式钻井平台,在国内首次配备了双作业钻机。

第二种双作业钻井,是一井架装有两套钻机设备。

这个图就可以看得很清楚了,一个井架上头有两套钻机两套系统,全球在建的19座,正在服役的是有9座。

第二种介绍的是液压缸式的钻机,液压钻机只有一个架子,把这个液压缸支持住,把液压缸里面的液压推动活塞的上下启动。

目前这种液压缸式的钻机已经成为系列了,由美国和挪威合资的一个公司叫做海事公司,它已经进行了系统化的生产了,大钩载荷1500-100KN已成系列,顶驱装置形成30米,提升速度2m/s,工作水深钻井船为2438米,可实现自动送钻,可进行升沉运动补偿。

今天令人兴奋的消息,就是德国的全液压智能钻机在我国要出现了,

2011年7月13日,在北京一个技术交流会上,德国的海瑞克股份公司表示,他们的全液压深井智能钻机,将进入中国市场。

该钻机无绞车、无钢丝

绳、无天车、无游车,从2005年开始,已经应用于石油、天然气、地热的深井钻井。

另外我们国家山东科瑞公司要制造液压起升的钻机已经成功下线,在今年7月初成功下线,山东科瑞公司和德国的一家公司合作要做新型全智能钻机

FM1500及HR4000,一个可以应用于高温环境,一个可以应用于低温环境。

它的重量在35吨以内,HR4000可以在高寒地区,钻井深度可以达到4000米。

第三种是井下自动钻机,用井下的发动机来带动往下钻。

这个钻机是由挪威研制的,现在还没有正式投产,据挪威人表示,在三年之内这种钻机可以投入生产。

刚才我们看的那个图,最底下是钻头,上面是井下电动钻具,然后是减速器,再上面是导向工具,再上面是随钻随测系统,然后是电缆的存放和施放的装置,再上头是岩屑输送及压缩系统。

技术性能可钻井深3000到3500米,设计工作寿命2到6个月。

它可以做到四不用,不用平台,不用钻机,不用杆管,不用泥浆,只要有一个动力平台发电,把这个电通过电缆输送给它,自动钻井。

下面要介绍的是新的钻井工艺用的装备,就是深水要采用新的钻井工艺。

新的钻井工艺在深水里叫做双梯度钻井工艺。

因为原来钻井的时候只有一个压力梯度,钻井液的液柱从这个平台上一直到井底都是一种密度,液柱在一种密度下的压力。

但如果在深水的话,上面有几千米的水深,再加上井深,那么液柱就相当高的,液柱的压力就很大,容易把油层伤害,也容易把井壁压坍塌了。

所以我们采用压力梯度一和压力梯度二,就是双梯度钻井。

那么怎么样实现压力梯度一,首先注入空心球,把带有空心球的钻井液带到海底,是的上面带有空心球的钻井液,压力减低了,密度也降低了。

再有用注入气体构成第一压力梯度,把氮气注入到隔水管,里面有气体了,压力就减低了。

再有一种方法是注入海水,海水的密度比泥浆的压力低,这样第一压力梯度就产生了。

这是一种

新工艺。

下面介绍第二种新的工艺,就是隔水管钻井的新工艺,就是无隔水管钻井新工艺。

这是海底的井口,这一段里面不要隔水管了,泥浆直接从钻井泵液柱进来,然后从中空返回,为了不让它和海水混合,用另外的泵把它送上平台,这个就是无隔水管的钻井平台。

还有隔水管独立悬浮的钻井工艺。

整个隔水管处,如果我上头的平台遇到“梅花”,那我这个平台要撤走,按照传统的办法,上边的接头卸开,首先把下面的接头卸开,一节的隔水管贴上去,如果我们的水深是几千米的话,就要费很长的时间提上去,等到你提上去之后,“梅花”台风也过去了,你的平台也倒了,那不行。

因此用隔水管独立悬浮钻井工艺,靠这上面有浮筒,马上平台撤走,等台风过去了,再过来回接。

我们来看看它主要在下部有一个隔水管的浮力系统。

第三部分是新的起重铺管工程船。

现在国际上主要的铺管船主要有两种结构,一种是半潜式,我们起重工程船是半潜式,稳定性提高了。

现在全球的起重船是Saipem公司做的,居于全球第二,这就是半潜式船体起重船,起重量达到1万4千吨。

另外一种是双体型船体,稳定性也很好,突出的优点是什么呢?它的面积非常大。

现在全球最大的正在建造的双体型的起重船起重能力达到2万吨。

看看我们国家建造的海洋深水石油201深水铺管船,具有动力定位系统,适于深水铺管工程,吊机起重能力较大,存在管件容量较大,配置新型提升系统,能够进行快速连接,能够限制管道摆动。

它是专门与我国新建的“海洋石油981”号深水半潜式平台配套而建造的。

看一下它的起升系统,这是限制机构。

这是固定机构,可以根据管径不同通过液压器来调整。

我们“海洋石油201”用在什么地方呢?首先用在荔湾气田,位于珠江口盆地,水深1500米,是目前我们发现水最深地方的气田,产量有望达到1000亿立方米到1500亿立方米,年产量可望达到50亿立方米至80亿立方米。

因为靠近大陆架,所以从深海采出的气先通过海底管道输送到200米水深的浅海区,经在此建立的6万吨的油气处理平台处理后,再通过海底管道输送到岸上。

再来看看“蓝鲸”号,起重量比较大,达到了7500吨,比“海洋石油201”大。

它也是可以进行铺管的。

“海洋石油681”深水工程船,它是国内第一艘马力最大的在深水用的工程船。

水深达到3000米,也是跟“海洋石油981”半潜式平台配套用的。

于

2011年5月23日在武汉下水的,它可以供应各种需要的物品,可以进行作业的支持,起重等等,可以配合“海洋石油981”进行起锚和抛锚的作业,3000

米也可以,1500米的更没有问题了。

这样的话,配合我们“981”半潜式平台,有了工程船,有了铺管船,再加上半潜式平台,可以说万事俱备了。

最后介绍一下新型的平台和井口。

这个新型的井口是一个水中井口,我们现在在海底水下井口或者是在平台上的井口,现在新型的一种叫做水中井口。

我们在水中有一个浮体,在这个浮体上装上井口,上面跟平台相连,下面跟井筒相连。

现在水中浮体的直径15到20米,高度6米到10米,里面有加载舱,工作水深从400米到4000米。

2009年4月27日我们在南海水深476米处成功地完成了世界上第一口此种方式的井口。

第二种介绍一下多功能浮式平台。

这种多功能浮式平台,它是圆筒型结构的,由挪威SEVANMARINE公司建成的,该平台于

2009年6月建成投产,由于钻井、修井、油、气、水分离处理、存储以及卸油等工艺过程,全部均可在此浮式平台上进行,所以称之为多功能浮式平台。

整个浮船上面油气水的处理,钻井,钻井完了采油上来油气水处理,然后合格了之后运走。

它主要的特点,浮式多功能平台概念是挪威公司出的,但是整个平台的建造是我们国家大连中远船务公司,

2009年8月建成投产,现服役于西非刚果Azurite油田。

最后要介绍的就是我们国家研制的世界上首座最先进的超深水的多功能圆筒型浮式平台,这就是“SEVANDRILLER”号,由南通的中远船务公司建成的,它可以在恶劣的海况下工作,并且可以存储15万吨的原油,可变载荷达到1万5千吨,进入世界上的先进行列。

下面是“海洋石油981”,现在已经进入东海了。

甲板面积相当于一个足球场,自重3万吨,高度45层楼,电缆总长度800公里。

它已经在外高桥出坞了。

这是它的中央控制室,“海洋981”具有六个创新点,第一个考虑了南海的内波。

第二个1500水深范围内用锚泊定位,可变载荷达到9000吨,它是一个科研平台,它制造了高强度的锚链,最后,就是它安全型的水下防喷器,防止类似墨西哥湾事故的发生。

它还首次应用双作业钻机在国内还有十项创新。

这就是我今天要介绍的各种新型的深水装备。

最后要说一下,我认为我们中国海洋油气钻采与工程装备高峰一定会到来!我虽然已经是过了80岁了,不

一定能看到,但是这次会议所提的“大力发展深海技术装备迎接海洋油气开发新时代的目标”一定能够实现!。