伺服电机选型设计计算

伺服电机的选型和计算

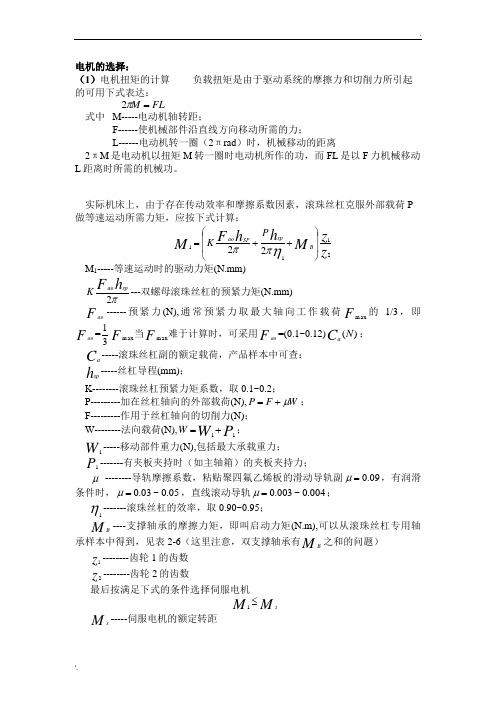

电机的选择:(1)电机扭矩的计算 负载扭矩是由于驱动系统的摩擦力和切削力所引起的可用下式表达: FL M =π2式中 M-----电动机轴转距;F------使机械部件沿直线方向移动所需的力;L------电动机转一圈(2πrad )时,机械移动的距离2πM 是电动机以扭矩M 转一圈时电动机所作的功,而FL 是以F 力机械移动L 距离时所需的机械功。

实际机床上,由于存在传动效率和摩擦系数因素,滚珠丝杠克服外部载荷P 做等速运动所需力矩,应按下式计算:z z M h h F M B spSPao P K 211122⎪⎪⎭⎫ ⎝⎛++=ηππ M 1-----等速运动时的驱动力矩(N.mm)π2hF spao K---双螺母滚珠丝杠的预紧力矩(N.mm) Fao------预紧力(N),通常预紧力取最大轴向工作载荷Fm ax的1/3,即F ao =31F m ax当F m ax 难于计算时,可采用F ao =(0.1~0.12))(N C a ; C a -----滚珠丝杠副的额定载荷,产品样本中可查:hsp-----丝杠导程(mm);K--------滚珠丝杠预紧力矩系数,取0.1~0.2;P---------加在丝杠轴向的外部载荷(N),W F P μ+=; F---------作用于丝杠轴向的切削力(N); W--------法向载荷(N),P W W 11+=;W 1-----移动部件重力(N),包括最大承载重力;P 1-------有夹板夹持时(如主轴箱)的夹板夹持力;μ --------导轨摩擦系数,粘贴聚四氟乙烯板的滑动导轨副09.0=μ,有润滑条件时,05.0~03.0=μ,直线滚动导轨004.0~003.0=μ;η1-------滚珠丝杠的效率,取0.90~0.95;MB----支撑轴承的摩擦力矩,即叫启动力矩(N.m),可以从滚珠丝杠专用轴承样本中得到,见表2-6(这里注意,双支撑轴承有M B 之和的问题)z 1--------齿轮1的齿数 z2--------齿轮2的齿数最后按满足下式的条件选择伺服电机M M s ≤1Ms-----伺服电机的额定转距(2)惯量匹配计算 为使伺服进给系统的进给执行部件具有快速相应能力,必须选用加速能力大的电动机,亦即能够快速响应的电机(如采用大惯量伺服电机),但又不能盲目追求大惯量,否则由于不能从分发挥其加速能力,会不经济的。

伺服电机选型

1)牙科贝思直线电机选型软件

考试题

已知:丝杠传动类型,负载重量W=10Kg, 负载垂直升降距离30mm,加(减)速时 间0.1s,匀速0.1s。设计最优结构,根据 所选丝杠,计算满足负载需求的最小功率 的伺服电机(三菱电机)。

已知:同步带传动类型,负载重量

W=3Kg,负载垂直升降距离300mm,加

负载重量:5kg 带轮选型:5M-18齿 电机选型:200W(三菱伺服电机)

核算:

3)伺服电机选型计算 (齿轮齿条传动类型)

齿轮齿条传动类型的伺服电机选型计算与同步带类似。 计算时需注意: 上述公式中同步带直径为带轮节径,具体数值可查标准《圆弧齿带

轮直径JB/T 7512.2》、《周节制带轮直径GB/T 11361》。 渐开线圆柱齿轮直径为齿轮的分度圆直径,直齿轮分度圆直径D=m

负载的惯量:JW=

M(D)2 / 2

R

2

JB

③负载转矩的计算

水平运动时负载转矩:TW=μMg

D 2

/

R

垂直运动时负载转矩:TW=μMg

D 2

/

R

Mg

D 2

/

R

加减速转矩的计算:TA= (JM J机)2tπ1 • N

最大转矩:T=TA+TW

3)伺服电机选型计算 (同步带传动类型)

示例:S4000(样机)-68部

2)三菱伺服电机HG-KN系列参数表

2)三菱伺服电机HG-KN系列参数表

3)伺服电机选型计算 (丝杆传动类型)

①根据总方案结构、节拍图、电池片工位图确定

负载质量M

丝杠的导程P

丝杠直径D

丝杆质量MB

导轨、丝杆运行摩擦系数μ(一般取值0.15)

伺服电机选型计算

伺服电机选型计算

1.负载惯量计算

负载惯量是指负载的转动惯量,计算方式为质量乘以质心距离平方。

负载惯性大会对电机的加速度和精度要求产生一定的影响。

伺服电机需要

具备足够的能力来加速和控制负载。

负载惯量的计算公式为:

J=m*r^2

其中,J表示负载的转动惯量,m表示负载的质量,r表示负载的质

心距离。

根据实际情况确定负载的质量和质心距离,可以估算负载的转动惯量。

2.加速度计算

加速度是指负载达到一定速度所需的时间。

加速度较大可以提高生产

效率,但可能会引起震动和噪音。

确定合适的加速度需要根据应用需要进

行权衡。

加速度的计算公式为:

a=(ωf-ωi)/t

其中,a表示加速度,ωf表示最终速度,ωi表示初始速度,t表示

加速时间。

3.扭矩计算

扭矩是伺服电机提供的力矩,其大小决定了电机的最大负载能力。

根据应用需求可以计算出负载所需的最大扭矩。

扭矩的计算公式为:

T=J*α

其中,T表示所需的最大扭矩,J表示负载的转动惯量,α表示加速度。

4.功率计算

功率是指电机输出的机械功率,也是伺服电机选型的一个重要参数。

根据应用需求可以计算出对应负载的最大功率。

功率的计算公式为:

P=M*ω

其中,P表示功率,M表示扭矩,ω表示角速度。

5.速度计算

速度是指电机的转速,根据应用需求可以计算出所需的最大速度。

速度的计算公式为:

V=ω*r

其中,V表示速度,ω表示角速度,r表示负载的质心距离。

伺服电机选型计算

[伺服电机三要素]1转数n:根据用户实际需要,可选择同功率不同功率的电机。

一般来说,速度越快,价格越便宜。

2转矩T:必须满足实际需要,但不需要像步进电机那样留有太多余量。

三。

惯量J:根据现场需要选择不同惯量的电机,如机床行业惯量较大的伺服电机。

[伺服电机功率基本计算]输出功率P=0.1047*n*t其中t是速度。

转速基本上是3000转/分。

扭矩T=R*m*9.8式中,R是轴的半径,M是物体的重量。

【伺服电机功率选择要点】电动机的功率应根据生产机械所需功率选择,使电动机在额定负荷下尽可能地运行。

如果电机功率太小,会出现“拉车”现象,导致电机长期过载,发热损坏绝缘。

连电动机都烧坏了。

如果电机功率过大,就会出现“大马拉车”的现象。

输出的机械功率不能充分利用,功率因数和效率不高,不仅对用户和电网有害。

这是在浪费能量。

伺服电机实际功率选择的计算方法1为了正确选择电机功率,必须进行以下计算或比较:功率P=f*V/1000(P=计算功率kW,f=所需拉力N,V=工作机线速度M/s)2对于恒载连续运行模式,所需电机功率可按下式计算:P1(千瓦):P=P/n1n2其中N1为生产机械效率,N2为电机效率,即传动效率。

由该公式计算的功率P1不必与乘积功率相同。

因此,所选电机的额定功率应等于或略大于计算功率。

三。

电机功率采用坡率法选择所谓类比法,就是比较类似生产机械所用电动机的功率。

具体方法是:知道如何在本单位或附近其他单位的类似生产机械上使用大功率电动机,然后选择功率相近的电动机进行试运行。

调试的目的是验证所选电机是否与生产机械相匹配。

检定方法为:使电动机带动生产机械运转,用钳形电流表测量电动机的工作电流,并与电动机铭牌上标注的额定电流进行比较。

如果电机的实际工作电流与标签上标注的额定电流相同。

所选电机功率合适。

如果电动机的实际工作电流比铭牌上的额定电流低70%。

表示电机功率过大,应更换功率较小的电机。

如果电机的测量工作电流比铭牌上的额定电流高出40%以上。

伺服电机选型计算公式

伺服电机选型计算公式伺服电机选型计算公式是指通过一系列的计算公式来确定伺服电机的合适参数,以满足特定需求。

伺服电机选型的主要目标是确定伺服电机的额定转矩、额定电流、额定功率等参数,以及选择合适的伺服驱动器。

下面将介绍一些常用的伺服电机选型计算公式。

1.负载的转矩计算公式:负载的转矩是伺服电机选型的基础,通过计算负载的转矩,可以确定伺服电机的额定转矩。

负载的转矩可以通过以下公式计算:负载转矩=(负载力*负载半径)/(传动效率*减速比)2.伺服电机的额定转矩计算公式:伺服电机的额定转矩是指在额定转速下,电机能够提供的最大转矩。

额定转矩可以通过以下公式计算:额定转矩=(负载转矩+加速扭矩)/传动效率3.伺服电机的额定电流计算公式:伺服电机的额定电流是指在额定转矩下,电机所需的额定电流。

额定电流可以通过以下公式计算:额定电流=额定转矩*电流系数/额定转速4.伺服电机的额定功率计算公式:伺服电机的额定功率是指在额定转矩和额定转速下,电机所提供的对外功率。

额定功率可以通过以下公式计算:额定功率=额定转矩*额定转速/9.555.伺服驱动器的额定功率计算公式:伺服驱动器的额定功率是指驱动器所能提供的最大功率。

额定功率可以通过以下公式计算:额定功率=伺服电机的额定功率/驱动器的效率除了上述几个常用的伺服电机选型计算公式外,还需要考虑一些其他因素,例如:负载的加速时间、负载的惯性矩、伺服系统的控制精度等,这些因素都会对伺服电机的选型产生影响,需要综合考虑。

同时,还需要根据具体的应用环境和需求,选择合适的伺服电机和驱动器型号,以确保系统的性能和可靠性。

需要注意的是,伺服电机选型计算公式只是一个参考,实际选型过程中还需要考虑一系列的工程参数和实际情况,同时也需要借助一些专业的伺服电机选型软件,以更准确地确定伺服电机的参数。

伺服电机选型计算

分度盘 机构选 型计算 表格

分度盘直

径

DT=

分度盘厚

度

LT=

工作物直

径

DW=

工作物厚

度

LW=

工作台材

质密度

ρ=

工作物数 量

n=

由分度盘中心至工作 物中心的距离

l=

定位角度

θ=

定位时间

t=

加速时间

比

A=

减速机减

速比

i=

减速机效

率

ηG=

0.2 m

0.118 m

*

0.03 m

*

0.05 m

*

2700 kg/m3

*

10 个

*

0.125 m

180 °

*

3s

*

10%

10

1

1)决定 加减速时 间

加速时间

2)电机转 速

t0= t*A

= 0.3

s

360 t 0(t t 0)

减速机输 出轴角加 速度

减速机输 出轴最大 转速

电机轴角 加速度

电机输出 轴转速

3)计算负 载转矩

因为摩擦负载及小, 故忽略

4)计算电 机轴加速 转矩(克 服惯量)

工作台的 惯量

工作物的 惯量

(工作物同时绕工作物中 心轴旋转,如果工作物没有 自转,可以不考虑这部分 惯量)

工作物质 量

βG= 360

t 0(t t 0)

= 3.878518519 rad/s2

βG t0 2

N= = 11.11111111 rpm

βm= βG*i = 38.78518519 rad/s2

NM= N*i = 111.1111111 rpm

伺服电机 选型计算 solidworks

伺服电机选型计算一、概述在进行机械设备的设计和制造过程中,伺服电机的选型计算是非常重要的环节。

伺服电机的选型不仅涉及到设备的稳定性和性能,还直接关系到设备的工作效率和成本。

在进行伺服电机的选型计算时,需要考虑到设备的负载情况、工作环境、运动控制要求等因素,以确保选用合适的伺服电机来满足设备的要求。

二、Solidworks软件在进行伺服电机的选型计算时,可以借助Solidworks软件来进行辅助分析和计算。

Solidworks是一款CAD软件,能够进行机械设计、建模、仿真等工作。

通过Solidworks软件,可以对设备进行三维建模,并进行运动学分析,从而帮助确定伺服电机的选择。

三、伺服电机选型计算在对伺服电机进行选型计算时,需要考虑到以下几个方面:1. 负载情况首先需要对设备的负载情况进行分析,包括负载的大小、惯性、工作周期等因素。

通过对负载情况的分析,可以确定伺服电机的动态性能和功率需求。

2. 工作环境其次需要考虑设备的工作环境,包括温度、湿度、振动等因素。

不同的工作环境会对伺服电机的选型产生影响,需要根据实际情况进行合理选择。

3. 运动控制要求还需要考虑设备对运动控制的要求,包括精度、速度、加速度等指标。

根据运动控制的要求,可以确定伺服电机的技术参数和性能指标。

四、Solidworks在伺服电机选型中的应用借助Solidworks软件,可以对设备进行三维建模,并进行运动学分析。

通过对设备的建模和分析,可以得到负载情况、惯性参数等关键数据,为伺服电机的选型计算提供重要参考。

1. 三维建模在Solidworks软件中,可以对设备进行三维建模,将设备的结构、零部件等进行精确建模。

通过三维建模,可以清晰地了解设备的结构和负载情况,为伺服电机的选型提供基础数据。

2. 运动学分析通过Solidworks软件的运动学分析功能,可以对设备的运动情况进行模拟和分析。

通过分析设备的运动轨迹、速度曲线等数据,可以确定伺服电机的最大功率需求和动态性能。

伺服电机选型计算(汇川)

LB=

1.8 m

DB=

0.025 m

PB=

0.02 m

MC

0.2 kg

DC

0.06 m

μ=

0.05

L=

1.3 m

η=

0.9

t=

0.65 s

A=

40%

FA=

0N

a=

0°

t0= t*A

= 0.26

s

NM = Vl/PB/N

= 1500

rpm

轴向负载F = FFAA+ mg(sin a cos a)

= 7.35

7)负荷与 电机惯量 比

惯量比

8)负荷与 减速机惯 量比 当负荷与 电机惯量 比>5时, 考虑采用 减速装 置,提高 惯量匹配

折算后的惯 量比

I1= 0.715738645

I2= 0.715738645

T=

2.332444717

N=

1500

*

其他常数

*

*

*

丝杠密度

*

*

*

*

* *

*

G=

9.8 m/s

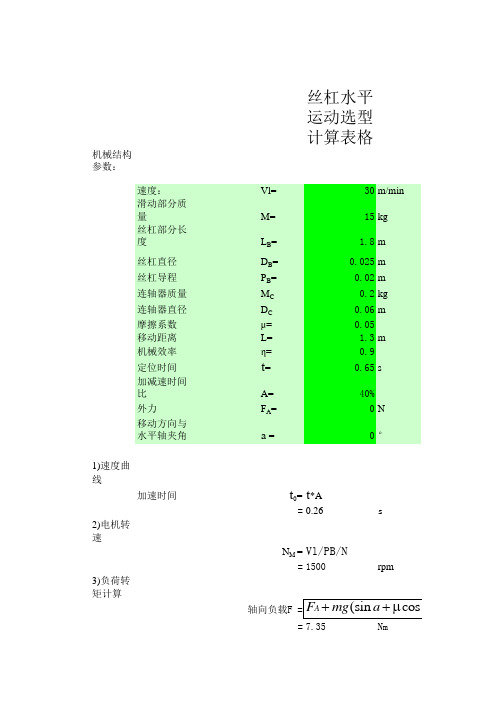

机械结构 参数:

速度: 滑动部分质 量 丝杠部分长 度

丝杠直径 丝杠导程 连轴器质量 连轴器直径 摩擦系数 移动距离 机械效率 定位时间 加减速时间 比 外力 移动方向与 水平轴夹角

1)速度曲 线

加速时间

2)电机转 速

3)负荷转 矩计算

丝杠水平 运动选型 计算表格

Vl=

30 m/m3.1416

ρ=

7900 kg/m3

a cos a)

安全系数

S=

2

电机惯量

JM=

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Z-25 18 15 10 1800 FSW 2505-3

3x1 600

固定ー支持 700

800 ○ 3852 15.1

12.5 700

27000

15.00 1800 3852 3.927 12.500 700

○ 0.017 1.20E-05

700 2 ○

5082 204000 12.500 700.000

6 n6

t6 F7

7 n7

t7

平均

Fm Nm

2 B/S单元

unit

Kg mm m/min G min-1

H N min-1 s N s s N min-1 s N min-1 s N min-1 s N min-1 s N min-1 s N min-1

X-25

Y-25

Z-25

(Lead 5) (Lead 5) (Lead 5)

2113190976.xlsSheetXYZ轴

2/4

2020/2/19

数控系统滚珠丝杠及马达选定计算(2/2)

非标设计

QQ:25016270

dudu_2011.05.04

1 轴名称 2 输送速度(m/min) 3 丝杠外径(mm) 4 丝杠导程(mm) 5 最大转速(min-1) 6 螺母形式(NSK)

24500 32000

(NSK) 17x47x15

19300 25000

25 5 R 1942 2000 FSW 2505-3 3x1 1000 0 16900 44600

(NSK) 17TAC 47B 17x47x15

24500 32000

(NSK) 17x47x15

19300 25000

15 10 R 700 800 FSW 2505-3 3x1 1000 0 16900 44600

外部扭矩 T1=Fa*l*A/2∏η (N.M)

加速扭矩 T2=J*w'*10^3 (N.M)

惯性力矩 J=m(l/2

角加速度 w'=2∏Nm/60t (rad/s^2)

丝杠全长惯性力矩Js=J1*ι (Kg*m^2)

单位长度丝杠惯性力矩J1(1*10^(-

317 1.2 1292 8.79E+10 1.13E+06

数

控

系

统

滚

珠

丝

杠

及

马

达

选

定

计

算

(

1

/

2

)

非

标

设

计

Q

Q

Item

1 Ball Screw 运动条件

移动物体质

M

移动距离

Ltr

实际输送速

f

运动加速度(平

α

最大转速

Nmax

运动精度 润滑方式

安装方式

传动方式

希望寿命

L

F1

1 n1

t1

F2

2 n2

t2

F3

3 n3

t3 F4

4 n4

载荷条件

t4

F5

5 n5

t5 F6

(NSK) 17TAC 47B 17x47x15

24500 32000

(NSK) 17x47x15

19300 25000

国产丝杠螺纹长颈比<30(正常情 导程根据电机转速、传动速度定

根据选丝杠螺母

马达有效转 ☀矩

N.m 1.124364595 0.229690017 0.76722738

额定扭矩大于此值

10.2

○ 16900

Note

实际速度小于此值 按表比较

取安全系数α=0.8

一般情况取2-3 最大载荷小于此值

2113190976.xlsSheetXYZ轴

3/4

2020/2/19

B/C轴向平均载荷Fm(N) 荷重系数fw B/S平均回转数Nm(min-1) 疲劳寿命(回转数) 疲劳寿命(时间) Lt=L/(60*Nm)(H) 17 轴承理论寿命计算 Bearing型式 Bearing额定动载荷Ca(1列)(N) Pretention force(N) Double ancher 配分安全系数 Bearing 平均荷重 Fm(N) Bearing平均回转数 Nm(min-1) 回转数寿命L=(Ca/(Fm*fw))3 *E+6(rev) 时间寿命 Lt=L/(60*Nm)(H) 18 丝杆临界压缩拉伸载荷计算 P2=σ*∏*dr^2/4=116*dr^2 σ:容许拉伸压缩应力(MPa) dr:丝杠谷径(mm) 19 马达选定相关计算 最大旋转扭矩计算 Tmax=T1+T2

0.000139417

492 1.2 1507 2.35E+10 2.59E+05

○ 17TAC 47B

24500 49856

1.2 295.2 1507 3.31E+11 3.66E+06

○ 18125

147 12.5

○ 1.096112676 0.922398589

0.173714087

0.00016718

○ 16900

Y-25 9 25 5

1500 FSW 2505-3

3x1 1800

固定ー支持 1942

2000 ○ 874

15.1

21.825 1942

37500

25.00 1500 874 3.927 21.825 1942

○ 0.047 1.20E-05 1942

2 ○ 6136 204000 21.825 1942.000 10.2

X-25 60 20 40 1500 FSW 2505-3

3x1 1000

固定ー固定 1100

1200 ○

3167 21.9

17.5 1100

30000

20.00 1500 3167 4.73 17.500 1100

○ 0.026 1.20E-05 1100

2 ○ 15735 204000 17.500 1100.000 20.3

944.622

0.0000404

0.505

最大载荷小于此值

最大扭矩大于此值 垂直时为上升等速

惯量比(负载/电机) 日系10倍(详见样

欧系20倍(详见样 1.6718E-05 本)

2113190976.xlsSheetXYZ轴

4/4

2020/2/19

F7待机时间

国外丝杠螺纹长颈比<70(正常情

2113190976.xlsSheetXYZ轴

1/4

2020/2/19

丝杠外径 导程 旋转方式 安装距离 丝杠全长 螺母形式 滚珠卷数 预压载荷 轴向窜量 额定载荷

刚性 3 支撑侧

固定侧

D

mm

l

mm

R/L

Lb

mm

L

mm

Fp

N

d

mm

动 Ca

N

静 Coa

N

Kb N/μm

1200.000

22.500

90.000

0.15

0.08

0.20

80.752 1500

151.41 1500

520 1800

1

12

2

-452.368

-142.59

445.03

1200.000 0.15

22.500 0.08

90.000 0.20

-613.872

-445.41

385.03

1200.000

轴转-螺母运动 轴转-螺母运动 轴转-螺母运动

80

150

50

1000

1800

600

60

9

18

0.680

0.200

0.153

1500

1500

1800

C3 GreGrease

固定-固定

固定-支撑

固定-支撑

Linear Roller

20,000

613.872

445.41

594.97

F2向左等速=μmg+f F2上升等速=f+mg

F3向左等减速=μmg+f-ma F3上升等减速=f+mg-ma

F4向右等加速=-μmg-f-ma F4下降等加速=-f+mg-ma

F5向右等速=-μmg-f F5下降等速=-f+mg

F6向右等减速=-μmg-f+ma F6下降等减速=-f+mg+ma

台湾

台湾

計算式 考虑装配原因取滚动导轨µ=0.1计 导轨面摩擦阻力,正常µ=0.003垂直时预压等级按中预压、取 移动物体质量为工作台+物体总和

加速度国产立加为<0.5G,国外稍 速度曲线根据节拍事先确定 根据工件精度要求

根据实际情况,每种方式适应不同 X、Y轴为水平传动;Z轴为垂直传

F1向左等加速=μmg+f+ma F1上升等加速=f+ma+mg

0.000339317

152 1.2 1481 8.03E+11 9.03E+06 ○ 17TAC 47B 24500 60199 1.2 90.9 1481 1.13E+13 1.27E+08 ○ 55254 147 21.825 ○ 1.855039618 0.133518519 1.721521099 0.000697085 2058 0.000602 3.01

○ 17TAC 47B

24500 154359

1.2 190.1 1292 1.24E+12 1.60E+07

○ 35525

147 17.5