物料平衡计算公式:复习过程

食品工程原理复习资料重要公式总结-V1

食品工程原理复习资料重要公式总结-V1随着人们对食品质量和安全的要求不断提高,食品工程原理成为了现代食品工业中不可或缺的一系列技术。

对于食品工程学习者来说,良好的复习资料是必不可少的,下面就为大家简单介绍一些食品工程原理复习资料中的重要公式。

一、物料平衡公式物料平衡公式是指在食品加工过程中物质质量守恒的公式。

该公式的核心思想就是原物料的质量和成品的质量基本相等,因此,我们可以利用物料平衡公式来计算各个工艺阶段中原料与副产品的品质关系,以及成品效率及损失量等相关问题。

物料平衡公式:入料量=出料量+留存量二、热力学公式热力学公式是通过测定各种物质在不同热状态下的热量变化、温度变化以及压力变化等关系,来研究食品加工过程中各种能量传递规律和功率变化的规律。

主要热力学公式如下:1、热力学公式Q = m x C x ΔT其中,Q代表所需加热的热量,m代表物体的质量,C代表物体的定容热容,ΔT表示温度差。

2、焓的变化公式ΔH = H2-H1其中,ΔH为焓变,H1为初始状态的焓,H2为最终状态的焓。

三、传质速度公式传质速度公式是指通过化学反应或者各种传质作用的实验证明,研究食品加工过程中各种物质分子的传递速度规律。

传质速度公式如下:传质速率=传质系数×浓度差其中,传质系数是由各种物质间的传递作用所决定的,反应了物质分子间传递的速率和质量。

四、物理量计算公式在食品加工中,涉及许多的物质物理量计算。

如密度、比表面积、黏滞性、表面张力等等,这些物理量计算公式往往也是食品工程原理复习资料中所必备的内容。

以密度计算公式为例:密度=质量(m)/体积(v)五、微生物数量计算公式食品工业安全也是食品加工的关键之一,因此,微生物数量计算也成为了重要的计算问题之一。

准确的微生物数量计算可以帮助加工车间及时掌握食品中的质量情况并进行相应的调整和控制。

微生物数量计算公式如下:菌落计数(CFU/g)=菌落数/定量培养基中的稀释量以上就是食品工程原理复习资料中的一些重要公式总结,当然,这只是其中的一部分,更多知识请大家在学习中逐渐积累。

3.3.3物料平衡计算的方法和步骤

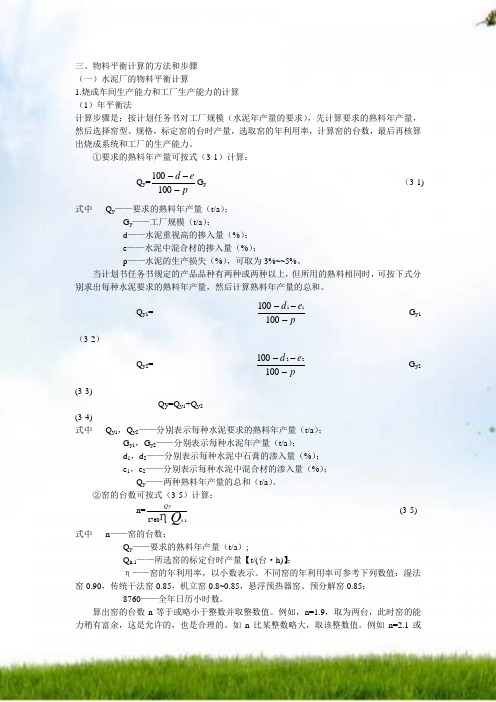

三、物料平衡计算的方法和步骤(一)水泥厂的物料平衡计算1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。

①要求的熟料年产量可按式(3-1)计算: Q y =ped ---100100G y (3-1)式中 Q y ——要求的熟料年产量(t/a );G y ——工厂规模(t/a );d ——水泥重视高的掺入量(%);e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。

当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。

Q y1=pe d ---10010011G y1(3-2)Q y2=pe d ---10010022G y2(3-3)Qy=Q y1+Q y2(3-4)式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a );G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。

②窑的台数可按式(3-5)计算:n=1.8760h QQyη (3-5)式中 n ——窑的台数;Q y ——要求的熟料年产量(t/a );Q h.1——所选窑的标定台时产量【t/(台·h)】;η——窑的年利用率,以小数表示。

不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85;8760——全年日历小时数。

算出窑的台数n 等于或略小于整数并取整数值。

例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。

2012环境影响评价师考试辅导:物料平衡法

物料平衡法

此法是⽤于计算污染物排放量的常规⽅法,其基本原则是依据质量守恒定律,即在⽣产过程中投⼊系统的物料总量必须等于产出的产品量和物料流失量之和。

其计算通式如下:

∑g投⼊=∑g产品+∑流失

式中:∑g投⼊—投⼊系统的物料总量

∑g产品—产出产品总量

∑流失—物料流失总量

当投⼊的物料在⽣产过程中发⽣化学反应时,可按下列总量法公式进⾏衡算:

(1)总物料衡算公式

∑g排放=∑g投⼊-∑g回收—∑g处理—∑g转化—∑g产品

式中:∑g投⼊—投⼊物料中的某污染物总量

∑g产品—进⼊产品中的某污染物总量

∑回收—进⼊回收产品中的某污染物总量

∑处理—经净化处理掉的某污染物总量

∑转化—⽣产过程中被分解、转化的某污染物总量

∑排放—某污染的排放量

(2)单元⼯艺过程或单元操作的物料衡算

对某单元过程或某⼯艺操作进⾏物料衡算,可以确定这些单元⼯艺过程、单⼀操作的污染物产⽣量。

⼯程分析中常⽤的物料衡算有:总物料衡算、有毒有害物料衡算、有毒有害元素物料衡算。

物料平衡计算公式:

物料平衡计算公式:每片主药含量理论片重=测得颗粒主药百分含量1.原辅料粉碎、过筛的物料平衡物料平衡范围:97.0 %~100 %物料平衡= %100⨯+ac b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg)2.制粒工序的物料平衡物料平衡范围:98.0 %~104.0 %制粒工序的物料平衡=a d cb ++×100% 制粒工序的收率=ab ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg)c-尾料总重(kg) d-取样量(kg)3.压片工序的物料平衡范围:97.0 %~100.0 %压片工序的物料平衡=a d cb ++×100% 压片工序的收率=ab ×100% a-接收颗粒重量(kg) b-片子重量(kg)c-取样重量(kg) d-尾料重量(kg)4.包衣工序的物料平衡包衣工序的物料平衡范围:98.0 %~100.0 %包衣工序的物料平衡 =ba e d c +++ 包衣工序的收率 =b ac +a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg)5.内包装工序物料平衡内包装工序物料平衡范围:99.5 %~100.0 %包材物料平衡=%100⨯++++Aa d cb B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg)片剂物料平衡=%100⨯++ad c b a :领用量(Kg) b :产出量(Kg)c :取样量(Kg)d :废料量(Kg)6.外包装工序的物料平衡包装材料的物料平衡范围:100%包装材料物料平衡=%100⨯+++ea d cb e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量7.生产成品率成品率范围:90%~102%片剂收率= %100⨯++ad c b a-计划产量 b-入库量 c-留样量 d-取样量1.粉碎过筛和称配岗位物料平衡检查:配料量╳100%粉碎过筛后原辅料总重(物料平衡范围应控制在99.8~100.2%)2.制粒干燥、整粒总混岗位物料平衡检查:总混后重量+不良品╳100%干颗粒净重+润滑剂+崩解剂(物料平衡范围应控制在99.0~100.0%)3.充填抛光岗位物料平衡检查:胶囊总重+细粉+不良品+废胶囊壳重量╳100%颗粒总重+胶囊壳重量(物料平衡范围应控制在96.0~101.0%)4.铝塑内包岗位物料平衡检查:(成品板总重/平均每板重量+不良品)×规格(粒/板)╳100%胶囊领用量/平均胶囊重(物料平衡范围应控制在98.0~101.0%)5.总物料平衡检查:成品产量╳100%理论产量(物料平衡范围应控制在97~100%)。

(完整版)物料平衡计算公式:

物料平衡计算公式:

每片主药含量

理论片重=

测得颗粒主药百分含量

1.原辅料粉碎、过筛的物料平衡

物料平衡范围:97.0%~100% +c b

c-取样重量(kg)d-尾料重量(kg)

4.包衣工序的物料平衡

包衣工序的物料平衡范围:98.0%~100.0%

包衣工序的物料平衡=b

a e d c +++ 包衣工序的收率=b

a c + a-素片重量(kg)b-包衣剂重量(kg)c-糖衣片重量(kg)d-尾料重量(kg)e-取样量(kg)

5.内包装工序物料平衡

内包装工序物料平衡范围:99.5%~100.0%

包材物料平衡=%100⨯++++A

a d c

b B a-PTP 领用量(kg)b-PTP 剩余量(kg)A-PVC 领用量(kg)

B-PVC 剩余量(kg)c-使用量(kg)d-废料量(kg)

片剂物料平衡=%100⨯++d c b

粉碎过筛后原辅料总重

(物料平衡范围应控制在99.8~100.2%)

2.制粒干燥、整粒总混岗位物料平衡检查:

总混后重量+不良品

╳100%

干颗粒净重+润滑剂+崩解剂

(物料平衡范围应控制在99.0~100.0%)

3.充填抛光岗位物料平衡检查:

胶囊总重+细粉+不良品+废胶囊壳重量

╳100%

颗粒总重+胶囊壳重量

(物料平衡范围应控制在96.0~101.0%)

4.铝塑内包岗位物料平衡检查:

(成品板总重/平均每板重量+不良品)×规格(粒/板)

╳100%。

3.3.3物料平衡计算的方法和步骤

三、物料平衡计算的方法和步骤 (一)水泥厂的物料平衡计算1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。

①要求的熟料年产量可按式(3-1)计算: Q y =ped ---100100G y (3-1)式中 Q y ——要求的熟料年产量(t/a );G y ——工厂规模(t/a );d ——水泥重视高的掺入量(%);e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。

当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。

Q y1=pe d ---10010011G y1(3-2)Q y2=pe d ---10010022G y2(3-3)Qy=Q y1+Q y2(3-4)式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a );G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。

②窑的台数可按式(3-5)计算:n=1.8760h QQyη (3-5)式中 n ——窑的台数;Q y ——要求的熟料年产量(t/a );Q h.1——所选窑的标定台时产量【t/(台·h)】;η——窑的年利用率,以小数表示。

不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85;8760——全年日历小时数。

算出窑的台数n 等于或略小于整数并取整数值。

例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。

20物料衡算公式

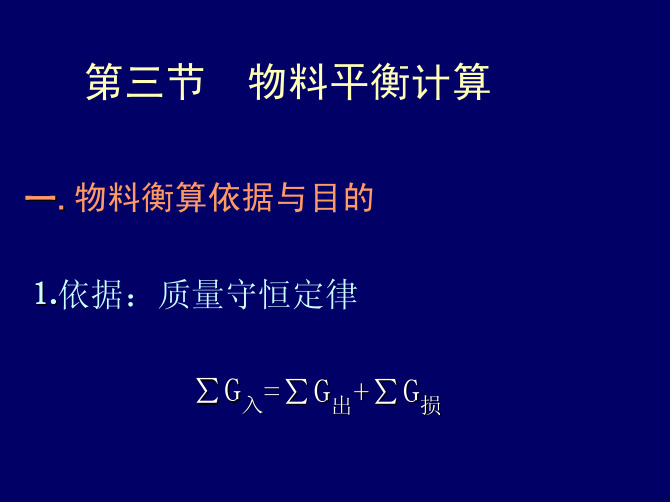

物料衡算

∑G投入=∑G产品+∑G流失

∑G投入——投入系统的物料总量

∑G产品——产出产品总量

∑G流失——物料流失总量

当投入的物料在生产过程中发生化学反应时,可按下式定额法公式进行衡算:∑G排放=∑G投入-∑G回收-∑G处理-∑G转化-∑G产品

∑G投入——投入物料中的某污染物总量

∑G产品——投入产品结构中的某污染物总量

∑G回收——投入回收产品中的某污染物总量

∑G处理——经净化处理掉的某污染物总量

∑G转化——生产过程中被分解、转化的某污染物总量

∑G排放__某污染物的排放量

SO2料衡算计算公式:

G SO2排放量=2*80%*S*B(1-Y)

80%--为可燃硫占全硫分百分比

S—燃料煤中的全硫分

B—消耗的燃煤量(单位千克)

Y—治理设施脱硫率

燃煤生成NOx量(经验公式)

G NOx排放量=1.63B(Nb+0.000938)

B—消耗的燃煤量(单位千克)

N—燃料中含氮量(%)

b—燃料中氮的转化率(%)

烟尘排放量

烟尘排放量=100*KBA/0.25(1-Y)

K—不同燃烧方式的烟尘产污系数(1kg/t煤)B—耗煤量(吨)

A—煤炭灰分(%)

Y—除尘率。

物料衡算

面 粉 875kg 水 315kg 面 粉 350kg

酵 母 25kgkg 接种面团 1372.5kg

水 472.5kg 盐 25kg 油 50kg 切块损 失 52.2kg

可通过工厂实际数 据或实验得来。 注:部分原料工艺 损耗率及原料折用 率见书

糖 62.5kg

二次调粉后面团 2175kg 拌干粉 量 25kg 搓圆后面团 2127.8kg 湿面包坯 2147.8g 成品 1933.02k

损失 214.78k g

P48

三.物料衡算 实例

⒈年产3000T碳酸饮料厂物料衡算

⑴原料成分、产品标准及产品方案 原料成分 产品标准: 产品方案:

序 号 1 2 3 产品名 称 桔汁汽 水 可乐汽 水 小香槟 汽水 年产 量(T) 1400 800 800 一 月 二 月 三 月 四 月 五 月 六 月 七 月 八 月 九 月 十 月 十 一 月 十 二 月

(其中30%—假设稀奶油中F含量)

3)假定脱脂乳中脂肪含量0.05% 4)每吨原料乳可得30%脂肪含量的稀奶油量

1000×3.5%=(1000-X)×0.05%+30%X

X=1000×(3.5-0.05)/(30-0.05)=115kg 5)每吨原料乳可得脱脂乳量

1000×(3.5-0.05)/(30-0.05)=885kg 或1000-115=885kg

3.班产12.5T原汁猪肉罐头工厂

猪肉原料要求 成品标准要求及规格 物料计算过程: (1) 原汁猪肉成品规格397g。 (2) 班成品产量12.5T。 (3) 成品罐数 (4) (5) (6) (7) 需每箱罐数48罐 需纸箱数

=31486.15/48=656(个)

→确定罐型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

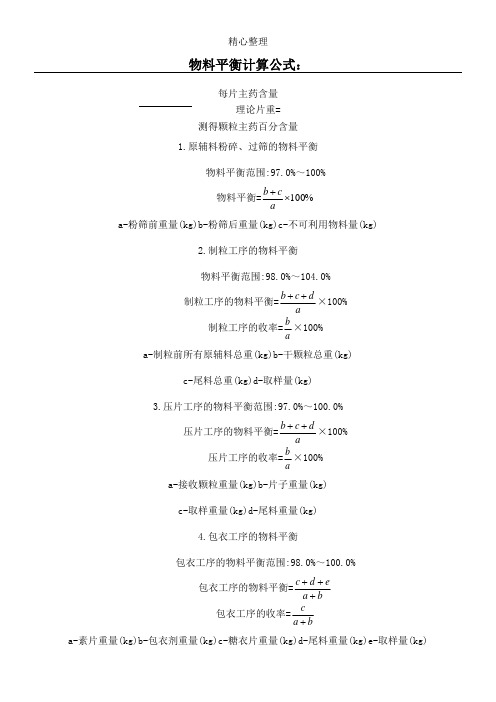

物料平衡计算公式:

每片主药含量

理论片重=

测得颗粒主药百分含量

1.原辅料粉碎、过筛的物料平衡

物料平衡范围:97.0 %~100 %

物料平衡= %100⨯+a

c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg)

2.制粒工序的物料平衡

物料平衡范围:98.0 %~104.0 %

制粒工序的物料平衡=

a d c

b ++×100% 制粒工序的收率=a

b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg)

c-尾料总重(kg) d-取样量(kg)

3.压片工序的物料平衡范围:97.0 %~100.0 %

压片工序的物料平衡=

a d c

b ++×100% 压片工序的收率=a

b ×100% a-接收颗粒重量(kg) b-片子重量(kg)

c-取样重量(kg) d-尾料重量(kg)

4.包衣工序的物料平衡

包衣工序的物料平衡范围:98.0 %~100.0 %

包衣工序的物料平衡 =

b

a e d c +++ 包衣工序的收率 =

b a

c +

a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg)

5.内包装工序物料平衡

内包装工序物料平衡范围:99.5 %~100.0 %

包材物料平衡=%100⨯++++A

a d c

b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg)

片剂物料平衡=%100⨯++a

d c b a :领用量(Kg) b :产出量(Kg)

c :取样量(Kg)

d :废料量(Kg)

6.外包装工序的物料平衡

包装材料的物料平衡范围:100%

包装材料物料平衡=%100⨯+++e

a d c

b e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量

7.生产成品率

成品率范围:90%~102%

片剂收率= %100⨯++a

d c b a-计划产量 b-入库量 c-留样量 d-取样量

1.粉碎过筛和称配岗位物料平衡检查:

配料量

╳100%

粉碎过筛后原辅料总重

(物料平衡范围应控制在99.8~100.2%)

2.制粒干燥、整粒总混岗位物料平衡检查:

总混后重量+不良品

╳100%

干颗粒净重+润滑剂+崩解剂

(物料平衡范围应控制在99.0~100.0%)

3.充填抛光岗位物料平衡检查:

胶囊总重+细粉+不良品+废胶囊壳重量

╳100%

颗粒总重+胶囊壳重量

(物料平衡范围应控制在96.0~101.0%)

4.铝塑内包岗位物料平衡检查:

(成品板总重/平均每板重量+不良品)×规格(粒/板)

╳100%

胶囊领用量/平均胶囊重

(物料平衡范围应控制在98.0~101.0%)

5.总物料平衡检查:

成品产量

╳100%

理论产量

(物料平衡范围应控制在97~100%)。