7070E电动汽车变速器传动比的选择

变速器传动比汽车变速器各挡传动比是如何分配的

变速器传动比汽车变速器各挡传动比是如何分配的变速器传动比汽车变速器各挡传动比是如何分配的?2010-12-10汽车变速器各挡传动比是如何分配的?传动系位于发动机与驱动轮之间,它可使发动机输出的动力特性适合于在各种工况下汽车行驶的需要,使汽车能正常行驶。

最常见的是机械式传动系,液力机械传动系用于大型客车。

高级轿车和各类工程车辆上。

电力传动比较少见,只用于大型矿山车辆上。

(-)机械式传动系1、组成主要由离合器、变速器、万向传动装置和驱动桥(包括主减速器、差速器、半轴和桥壳等)组成、在越野车辆上,还设有分动器。

负责将变速器的功力分回给各驱动桥。

2、各主要总成的结构特点(1)离合器:离合器位于发动机飞轮与变速器之间。

主动部分(压盘与离合器盖)固定于飞轮后端面,从动部分(摩擦片)位于飞轮与压盘之间,并通过中心的花键孔与变速器第一轴相连。

压紧部分位于压盘与离合器盖之间,利用其弹力将摩擦片紧紧地夹在飞轮与压盘之间,主从动部分利用摩擦力矩来传递发动机输出的扭矩。

分离机构由安装于离合器盖和压盘上的分离杠杆、套于变速器第一轴轴承盖套筒上的分离轴承以及安装于飞轮壳上的分离叉组成。

分离叉通过机械装置或者液压机构与驾驶室内的离合器踏板相连。

离合器是经常处于接合状态传递扭矩的,只有将离合器踏板踩了,分离机构将压盘后移与摩擦片分开而呈现分离状态。

此时扭矩传递中断,可以进行诸如起步、换档、制动等项操作作业。

当汽车传动系过载时,离合器会启动打滑,对传动系实现过载保护。

中型以下及部分大型车辆,多采用只有一片摩擦片的单片式离合器,部分大型车辆则采用双片式离合器,离合器的摩擦片直径越大,数目越多,所能传递的扭矩就越大,但分离时需要加在踏板上的力就要大些.在摩擦片上还设有扭矩减振器,以使传动系工作更加平稳。

传统结构的离合器压紧部分多采用一圈沿四周均布的螺旋弹簧。

数目多为8~16个不等。

虽然压紧可靠,但操纵离合器时比较费力,弹力也不容易均匀。

变速器速比的选择

选择较大的速比,如1档速比较大,以适应越野道 路的行驶需求。

优点

较大的速比可以使车辆在爬坡时更加有力,提高 越野性能。

案例三:赛车的变速器速比选择

赛车道路特点

赛车道路通常是短而陡的下坡路面,需要车辆在短时间内达到较高 速度。

速比选择建议

选择较小的速比,如1档速比小,以提高车辆的加速性能。

舒适性。

高速公路驾驶

在高速公路上行驶,车辆需要更高 的巡航速度,选择速比大的变速器 可以更好地满足这一需求。

越野驾驶

越野驾驶中,车辆需要应对复杂的 路况,选择速比适中的变速器可以 更好地平衡越野性能和公路性能。

根据行驶环境选择

平坦地区

在平坦地区行驶,车辆的负载相对较小,可以选择速 比适中的变速器。

山区

在山区行驶,车辆需要应对较大的负载和坡度,选择 速比更大的变速器可以更好地应对这种工况。

根据发动机性能选择

要点一

高性能发动机

高性能的发动机可以提供更大的动力输出,选择速比更大 的变速器可以更好地发挥发动机的性能。

要点二

低性能发动机

低性能的发动机动力输出有限,选择速比适中的变速器可 以更好地平衡车辆的动力和油耗表现。

便于行驶和加速。

应用:赛车比赛,需要较好的起步、加速和高速行驶稳定性。

03

04 变速器速比对车辆性能的影响

CHAPTER

加速性能

较低的速比

在起步和低速时,较低的速比可以提供更大的牵引力,使车辆加速更快。

较高的速比

在高速行驶时,较高的速比可以降低发动机转速,提高车辆的稳定性和舒适性。

最高车速

较低的速比

03 常见变速器速比的应用场景

CHAPTER

纯电动汽车变速器传动比区间优化

纯电动汽车变速器传动比区间优化赵韩;冯永恺;黄康【摘要】针对纯电动汽车传统传动比优化所得结果为确定值,而变速器齿轮配齿所得传动比往往偏离该确定值的问题,根据某典型行驶工况,在整车参数已定的情况下,对驱动电机进行匹配选择。

以传动比为变量,结合两参数换挡规律,提出一种传动比区间优化方法。

优化结果表明,该方法所得传动比的最大可行区间既能解决齿轮配齿问题,又能使电机驱动系统工作在高效区。

%In connection with the problem that the transmission ratio optimized by traditional op-timization method was often different from the real value decided by gear teeth matching,according to a typical running cycle and in the case of parameters of electric vehicle were set,the drive motor wasmatched.Taking the transmission ratio as a variable,combining with the two parameters shift sched-ule,an interval optimization method was established finally.The results show that the maximum fea-sible interval of the transmission ratio obtained from proposed method can solve the matching problem of gear teeth and make the motor drive system working in the high efficiency areas.【期刊名称】《中国机械工程》【年(卷),期】2015(000)005【总页数】7页(P698-703,709)【关键词】传动比;电动汽车;区间优化;变速器【作者】赵韩;冯永恺;黄康【作者单位】合肥工业大学,合肥,230009;合肥工业大学,合肥,230009;合肥工业大学,合肥,230009【正文语种】中文【中图分类】U463.2并得到了传动比最优值,但在变速器各挡齿轮配齿过程中,由于齿轮齿数为离散变量,因此配齿所得传动比往往会偏离最优结果,从而影响汽车传动系统的设计。

纯电动汽车传动系统参数匹配及优化

4、跨领域合作:加强汽车、电子、电力等多个领域的合作与交流,共同推动 纯电动汽车传动系统参数匹配及优化的技术创新和发展。通过跨领域合作,可 以充分利用各领域的优势资源和技术成果,实现传动系统性能的全面提升。

参考内容二

随着环保意识的不断提高和电动汽车技术的不断发展,纯电动汽车成为了现代 交通工具的重要选择。而传动系统作为纯电动汽车的关键部分,其性能和效率 直接影响到整个车辆的性能和续航里程。因此,对纯电动汽车传动系统参数进 行优化,可以提高车辆的动力学性能和能源利用效率。本次演示将开展纯电动 汽车传动系统参数优化的仿真研究。

总之,本次演示通过对纯电动汽车传动系统参数优化的仿真研究,找出了最优 的参数组合并分析了其对车辆性能的影响。这一研究对于提高纯电动汽车的动 力学性能和能源利用效率具有重要意义,并为未来纯电动汽车的发展提供了有 益参考。

参考内容三

随着全球对环保和可持续发展的日益,电动汽车(EV)作为一种零排放、低噪 音、高效率的交通工具,在近年来得到了快速发展。其中,纯电动汽车(BEV) 由于其完全依赖电力驱动,具有更高的能源利用效率和环保性能。然而,要实 现纯电动汽车的广泛应用,仍需解决诸多技术难题,其中包括动力传动系统的 匹配与整体优化。本次演示将就这一主题进行深入探讨。

对于未来展望,本次演示认为,纯电动汽车传动系统参数优化的仿真研究仍有 很多工作需要做。首先,需要进一步深入研究不同参数组合下的传动系统性能 表现,以找到更为优秀的参数组合。其次,需要新型材料和制造工艺在纯电动 汽车传动系统中的应用,探讨其对于提高传动系统性能和效率的影响。此外, 还需要考虑不同驾驶工况和路况下的传动系统性能表现,以进一步提高仿真研 究的现实意义。

变速器速比的选择

4/9

由此可倒出n档变速器的各档传动比:

5/9

q=const的优点如下:

设发动机转速n工作范围 在n1 ~ n2间变化,则

n2 r n1r ua 1 0.377 ,ua 2 0.377 ig 1i0 ig 2i0 ua 1 ( I档) ua ( 2 II档) n1 n2 n2 ig 1 或 无冲击接合 ig 2 ig 1 n1 ig 2

8/9

P

qk

n n

n

'' 1

P

i1 i2 i2 i3

n1'

P

i1 i2 i2 i3

nmin

nmax

n n1

'''

n 9/9 max

n1 n''"

nmax

n

6/9

Pe

IV档

n2 r ua1 0.377 ig1i0

n2 ua1 k ig

ua 2II档 I档uaIII档n1r 0.377 ig 2i0

n1

n2

7/9

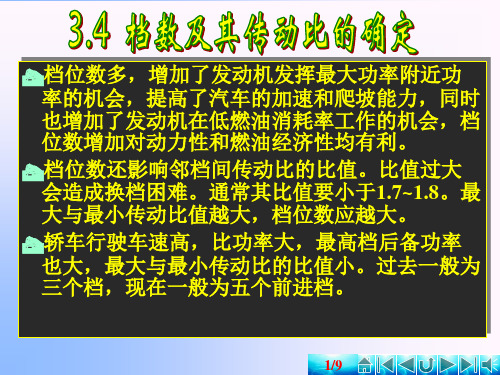

若每次均将转速提高到n2换档,只要发动 机降低到n1,离合器就能无冲击地接合。由 于符合人的操作习惯,这样布档能方便驾驶 员加速时换档操作。 按等比级数分配传动比也在于可充分地 利用发动机的功率,提高发动机的动力性。 汽车需要大功率时,若档位传动比分配 得当,就可使发动机经常在接近外特性最大 功率范围内运转。从而相对增加汽车后备功 率,提高汽车加速和爬坡能力。

ig1 qig 2 , ig 2 qig 3 ,..., igni qign

3/9

若n 5 ,且ig 5 1,则

i g 4 q ,i g 3 q ,i g 2 q ,i g 1 q

传动系传动比的选择

第1章 传动系传动比的选择1.1 传动系的功用及要求传动比对电动叉车的动力性有很大的影响。

当车辆满载平道行驶时,传动比越小,就能得到越高的车速;而当车辆满载爬坡时,传动比越大,就能得到越大的牵引力,获得越大的爬坡度。

因此,在电动叉车的设计中,应合理的选择、确定传动比,以满足叉车在平道行驶、爬坡等不同工况时的需要[7]。

在电动叉车设计中,传动系传动比是一个十分重要的参数,对它的确定主要应满足: (1)设计任务书所规定的对于行驶速度及爬坡度的要求;(2)车辆行驶所必须的牵引力及良好的加速性能。

1.2 传动系速比的初选与分析1.2.1 传动系统传动比的初选当牵引电机选定以后,就可以计算叉车传动系统的传动比了,根据叉车工作的实际工况,用户对叉车使用的要求,我们选择叉车在爬越最大坡度的工况下,来确定传动比值:()()()()15005009.80.0180.080.23==18.955.350.88k p G Q f i r i M η∑∑+⋅+⋅+⨯⨯+⨯=⋅⨯⨯ (4-1) 式中 p M ——叉车爬越最大坡度时的电机输出扭矩(N m ⋅); i ——叉车最大爬坡度(%);k r ——叉车驱动轮滚动半径(m);i ∑ ——传动系统传动比;η∑ ——叉车的机械效率。

根据串激直流电机的特性,可以知道:5=26.5N m p e M M =⋅ (4-2)由此得到直流电机的最大限制电流为max 250A I =。

根据式(4-1),可以计算出传动系统的传动比=18.95i ∑。

在确定了传动比i ∑后,还要验证选定的牵引电机及传动比i ∑,能否满足叉车在满载平道行驶时的最大车速: '0.233000'0.377=0.377=13.73Km/h 18.95k r n V i ∑⋅⨯=⨯⨯ (4-3) 式中 'n ——叉车满载平道最大车速行驶时的电机转速(r/min )。

在此,必须注意'n 的确定。

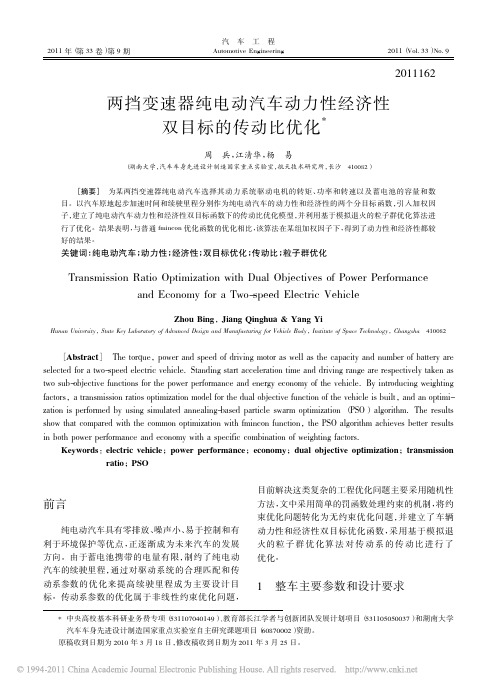

两挡变速器纯电动汽车动力性经济性双目标的传动比优化_周兵

(

)

( 6) 式中: P em1 为满足车辆匀速爬坡性能要求的驱动电 机峰值功率, 求得 P em1 ≥18. 6kW。 驱动电机的峰值功率还须满足汽车在平坦良好 路面上的加速性能要求, 根据设计时所参考的基础 车的加速特性, 取换挡车速为 20km / h, 汽车从静止 连续换挡加速到最高稳定车速的时间为 100 1 20 δ1 m δ2 m t = dua + dua ≤ 15 3. 6 0 Ft1 - Ff - FW 20 Ft2 - Ff - FW

Zhou Bing,Jiang Qinghua & Yang Yi

Hunan University,State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Institute of Space Technology,Changsha 410082

(

CD A 3 mgf u max + u max 3 600 76 140

)

( 5)

2

2. 1

动力系统参数匹配

驱动电机的选型

式中: P e1 为驱动电机的额定功率; u max 为汽车最高稳 定车速。求得 P e1 ≥13. 3kW。 驱动电机的峰值功率应满足汽车匀速爬坡性能 的要求, 则根据式( 4 ) 有 mgsinα m CD A 3 1 mgfcosα m P em1 ≥ ui + ui + ui 3 600 76 140 η T 3 600

* 中央高校基本科研业务费专项( 531107040149 ) 、 教育部长江学者与创新团队发展计划项目( 531105050037 ) 和湖南大学 汽车车身先进设计制造国家重点实验室自主研究课题项目( 60870002 ) 资助。 原稿收到日期为 2010 年 3 月 18 日, 修改稿收到日期为 2011 年 3 月 25 日。

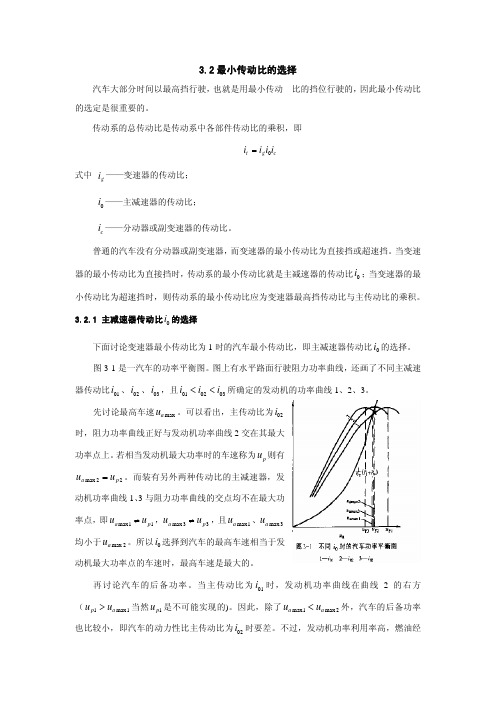

3.2 最小传动比的选择

3.2 最小传动比的选择汽车大部分时间以最高挡行驶,也就是用最小传动 比的挡位行驶的,因此最小传动比的选定是很重要的。

传动系的总传动比是传动系中各部件传动比的乘积,即c g t i i i i 0=式中 ——变速器的传动比;g i 0i ——主减速器的传动比;c i ——分动器或副变速器的传动比。

普通的汽车没有分动器或副变速器,而变速器的最小传动比为直接挡或超速挡。

当变速器的最小传动比为直接挡时,传动系的最小传动比就是主减速器的传动比;当变速器的最小传动比为超速挡时,则传动系的最小传动比应为变速器最高挡传动比与主传动比的乘积。

0i 3.2.1 主减速器传动比的选择0i 下面讨论变速器最小传动比为1时的汽车最小传动比,即主减速器传动比的选择。

0i 图3-1是一汽车的功率平衡图。

图上有水平路面行驶阻力功率曲线,还画了不同主减速器传动比、、,且01i 02i 03i 030201i i i <<所确定的发动机的功率曲线1、2、3。

先讨论最高车速。

可以看出,主传动比为时,阻力功率曲线正好与发动机功率曲线2交在其最大功率点上。

若相当发动机最大功率时的车速称为则有。

而装有另外两种传动比的主减速器,发动机功率曲线1、3与阻力功率曲线的交点均不在最大功率点,即u u 且u 、均小于。

所以选择到汽车的最高车速相当于发动机最大功率点的车速时,最高车速是最大的。

max a u 02i p u 22max p a u u =11max p a u ≠,≠,33max p a u 1max a 3max a u 2max a u 0i 再讨论汽车的后备功率。

当主传动比为时,发动机功率曲线在曲线2的右方(当然是不可能实现的)。

因此,除了01i 1max 1a p u u >1p u 2max 1max a a u u <外,汽车的后备功率也比较小,即汽车的动力性比主传动比为时要差。

不过,发动机功率利用率高,燃油经02i济性较好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7070E电动汽车变速器传动比的选择朱育增(辽宁工业大学辽宁锦州12100)摘要:根据电动汽车动力性能要求, 从车辆动力学出发建立了驱动电机功率计算模型, 给出了系统传动比、最高车速、加速时间等电动汽车动力性能采参数计算一般公式。

通过cruise软件对7070E电动汽车的电机变速器进行仿真分析,达到整车的设计时的动力性要求,验证匹配的可能性。

关键词:电动汽车; 动力性; 匹配;cruise。

7070 e electric auto transmission gear ratio selectionZhuyuzeng(liaoning university of technology liaoning Jinzhou 12100)Abstract In accordance with the requirements of electric vehicle power performance, starting from the vehicle dynamic driving motor power calculation model is established, the system is given transmission ratio, maximum speed, acceleration, time and so on electric vehicle dynamic performance by parameter calculation formula in general. Through cruise software for simulation analysis was made on 7070 e electric car motor gearbox, reaches the design of the vehicle's power performance requirements, verify the possibility of a match. Keywords Electric vehicle,Dynamic performance,Matching,Cruise.1.引言由于环境污染、能源匮乏等问题, 电动汽车日益受到各国汽车业界的重视,开发电动汽车时环节能源危机的主要手段之一。

目前对电动汽车的研究主要集中在两个方面,一是能源存储问题,二是驱动方式动力匹配问题。

对纯电动汽车动力传动系统部件进行合理选择和匹配将是提高电动汽车性能关键。

7070E电动汽车是万得集团贴合现代居民切实需求所设计、研发的一款经济代步车。

最高时速70km/h,续驶里程>100km,完全能够满足居民的城镇代步需求。

其变速器要配合整车尺寸,尽量减少重量,降低整车质量,提高续航里程。

在城市路况下行驶,频繁的停车启动,因此要求各档传动齿轮传动平稳,具有较好的加速能力。

本文已运用cruise软件进行电动汽车的电机与变速器仿真分析,在匹配中首先确定电机的各项参数然后是其次传动系的各项参数以实现整车综合性能优化设计的目标。

CRUISE软件可以用于车辆的动力性,燃油经济性以及排放性能的仿真,其模块化的建模理念使得用户可以便捷的搭建不同布置结构的车辆模型,其复杂完善的求解器可以确保计算的速度。

CRUISE的一个典型应用是对车辆传动系统和发动机的开发,它可以计算并优化车辆的燃油经济性,排放性,动力性(原地起步加速能力、超车加速能力)、变速箱速比、制动性能等,也可以为应力计算和传动系的振动生成载荷谱。

1电动汽车动力性能指标及其分析电动汽车动力性主要由3 个指标来评定 : 汽车的最高车速、加速时间和最大爬坡度。

动力性要求及整车参数如表1。

表1 动力性要求及整车参数类别参数值空载质量770kg满载质量953kg最高车速70Km/h最大爬坡度25%车辆外形尺寸2590*1450*1600(mm)轮胎145/70R122 电机的选择在电动汽车行驶过程中, 不仅驱动力和行驶阻力互相平衡, 电机功率和行驶阻力功率也总是平衡的。

电动汽车所受运动阻力所消耗的功率有滚动阻力功率p f、空气阻力功率p w、坡度阻力功率p i及加速阻力功率p j。

假定风速为零,式两边乘以行驶速度, 经单位换算整理可得电动汽车功率。

平衡方程式(式中功率单位为kW ) 如下p e=1ηT(Gfu a3600+Giu a3600+C D Au a376140+δmu a3600d ud t)选定电机为新大洋6KW 直流无刷电机,具体参数如 表2表2 电机参数Tab.1 electric machine parameter类别 参数值 最大转矩 80N.M/1000r/min 最大功率 20kw/2500r/min 额定功率 6.0KW/1500r/min额定电压 72v 额定转速2000 r/min3.传动比的确定传动比对电动汽车的动力性能和耗电经济性有较大的影响。

一般来说, 传动比越大, 加速性能和爬坡能力较强, 而耗电经济性变差。

但如果过大,则不能发挥驱动电机的全部功率而达到应有的车速。

传动比越小, 最高车速较高, 耗电经济性较好, 但加速性和爬坡能力较差。

7070E 电动其次采用两档两轴式变速器,第一档主要满足汽车的最大爬坡度和加速度要求,第二档主要满足最高车速要求。

3.1第一档传动比的确定首先组最大爬坡度要求。

电动汽车的最大爬坡度, 是指满载时在良好路面上用第一档克服的最大坡度。

爬坡度用坡度的角度值正切值的百分数来表示。

电动汽车最大爬坡度是指在满载, 在干燥硬实路面的条件下, 以最低档所能通过的最大坡度。

计算如下:最大爬坡度:25%,最大转矩:80N/M ,满载质量:953kg ,车轮滚动半径:m axm ax i f t F F F +=maxmax max sin cos 01ααηG Gf rT Tg i i tq +=Ttq g i T ra f G i ηαα0m ax m ax m ax 1)sin cos (+≥0.247m ,主减速比:3.6。

解得:其次满足路面附着力的要求,保证驱动轮相对地面无滑动。

由于电动汽车行驶工况基本上为良好路面,所以路面附着系数为0.8。

解得3.2第二档传动比的确定 满足最高车速的要求,电动汽车以最高车速行驶时, 以最小传动比的档位行驶,在最大爬坡度时以最大传动比的档位行驶。

电动汽车最小传动比可由最高车速求取。

4.cruise 仿真分析4.1用cruise 对爬坡度进行分析,如图1。

图1 各档爬坡度曲线Fig.1 Each file gradability curve由图1 可得到结论如下07.21≥g i F zΦ<-rT Tfti TTF r ttq fzm a x1g Φiη+<2.3i g1<ii ug arn2377.0=ui i ag rn2377.0=94.02<ig表3 各档爬坡度参数Tab.3 Each file gradability parameters设计爬坡度Cruise仿真匹配爬坡度第一档25% 33%第二档17% 25%可见第一档最大爬坡度为33%,满足7070E电动汽车的设计要求。

4.2用cruise软件对加速度分析,如图2。

图2 各档加速度曲线Fig.2 The acceleration curve上方曲线为一档加速度曲线,车度为0至8km/h时加速度几乎无变化,最大为3.3m/s2,随着车速的增加加速度反而下降,几乎与车速成反比。

下方曲线为二档加速度曲线,车速为0至16km/h时加速度几乎无变化,最大为2.5m/s2,随着车速的增加加速度反而下降,几乎与车速成反比。

档车速为80km/h时加速度降为0。

4.3用cruise软件对最高车速分析,如图3。

图3 各档车速曲线Fig.3 The gear speed curve上方曲线为一档车速曲线,车速与电机转速成线性关系,电机转速越高车速越高,一档在电机转速为4000转是达到最高车速。

上方曲线为二档车速曲线,车速与电机转速成线性关系,电机转速越高车速越高,二档在电机转速为4000转是达到最高车速。

5结论电动汽车动力传动系统参数设计及合理匹配对其性能影响很大。

根据整车动力性能要求。

通过理论仿真计算。

对机电传动系统进行匹配计算。

使电机输出、动力电池容量与整车动力特性合理匹配。

计算结果表明, 所选取的传动比能满足7070E电动汽车的加速性爬坡能力、最大车速。

验证了仿真模型的正确性和有效性, 为电动汽车的设计、动力性能预测和分析提供了一种有效方法和手段,同时也验证了所选传动比的正确。

参考文献1)张文春、汽车理论[M].20110.9。

2)陈家瑞、马天飞.汽车构造[M].2011.03。

3)王望予、汽车设计[M].2012.04。

4)王贵明、王金懿.电动汽车及其性能优化[M].2010.05。

5)孙仁云、付百学.汽车电器与电子技术[M].2011.06。