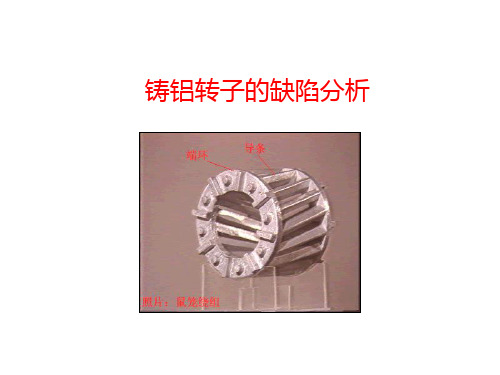

转子铸铝

铸铝转子的常见缺陷及原因分析课件

案例分析与讨论

结合具体案例,对铸铝转子缺陷进行 分析和讨论,加深学员对理论知识的 理解和应用。

02 铸铝转子常见缺 陷类型

气孔

形成原因

影响:降低铸件的致密性,减少有效承 载面积,可能导致铸件在使用过程中提 前失效。

模具预热不足或模具温度过高。

铝液含氢量过高。

浇注系统设计不合理,导致气体不能及 时排出。

促进技术交流

课件可作为企业内部或行 业内的技术交流资料,促 进经验分享和技术进步。

课件内容概述

铸铝转子常见缺陷类型

介绍铸铝转子生产过程中常见的缺陷 类型,如气孔、缩孔、裂纹等。

缺陷原因分析

针对每种缺陷类型,深入分析其产生 的原因,如原材料质量、工艺参数、 操作规范等。

改进措施及预防方法

提出针对性的改进措施和预防方法, 如优化工艺参数、加强原材料质量控 制、提高操作水平等。

选用优质铝锭

确保铝锭成分均匀、无杂质,降低气孔、夹杂等 缺陷的产生。

控制回炉料比例

合理ห้องสมุดไป่ตู้配新料与回炉料,避免过多使用回炉料导 致成分波动和性能下降。

加强原材料检验

对每批次的原材料进行严格检验,确保质量符合 要求。

优化铸造工艺参数

调整熔炼温度

01

控制熔炼温度在合理范围内,避免过高温度导致铝液氧化和吸

应力腐蚀

铸铝转子在受到应力和腐蚀介质的共同作用时,容易发生 应力腐蚀开裂。这种开裂往往从表面开始,逐渐向内部扩 展,对铸件的耐腐蚀性能产生严重影响。

晶间腐蚀

由于晶界处的能量较高,容易成为腐蚀的敏感区域。晶间 腐蚀会导致晶粒间的结合力减弱,从而降低铸件的耐腐蚀 性能。

05 缺陷预防措施与 改进建议

鼠笼转子铸铝工艺

鼠笼转子铸铝工艺嘿,朋友们!今天咱来聊聊鼠笼转子铸铝工艺,这可是个相当有意思的事儿呢!你看啊,鼠笼转子就像是一个小巧但很重要的“零件小明星”。

铸铝呢,就好比给这个小明星穿上一件合身的“铝制外衣”。

想象一下,要是这外衣没穿好,那这个小明星还怎么在机器的大舞台上好好表演呀!铸铝工艺可不能马虎。

就像咱做饭一样,得掌握好火候、调料啥的,稍有差池,味道可就不对了。

铸铝也是这样,温度啦、材料啦、工艺步骤啦,都得拿捏得死死的。

咱先说说材料吧,那铝得是好铝呀,可不能是那种“滥竽充数”的。

这就好比盖房子得用高质量的砖头,不然房子不结实呀!那好的铝材料能让鼠笼转子更结实、更耐用,这多重要啊!然后就是温度啦,这可是个关键的环节。

温度太高了,不行,铝都给烧化得不成样子了;温度太低了,也不行,铝都凝固不好,那能成吗?这就好像烤面包,温度得恰到好处,面包才能又香又软。

铸铝的过程呢,就像是一场精心编排的舞蹈。

每个步骤都得配合好,不能有一点差错。

先把模具准备好,这模具就像是舞蹈的舞台,得稳稳当当的。

然后把铝液小心翼翼地倒进去,这可不能手抖啊,一抖说不定就全毁了。

等铝液凝固了,嘿,一个漂亮的鼠笼转子就出来啦!你说这神奇不神奇?就这么一步步地,一个普通的材料就变成了一个能在机器里大显身手的重要部件。

在这个过程中,工人们可都得打起十二分的精神。

他们就像是魔法师,用自己的双手和技艺把普通的材料变成神奇的鼠笼转子。

他们得时刻关注着每一个细节,稍有不慎,可能就得重新来过。

咱再想想,要是没有这精湛的鼠笼转子铸铝工艺,那咱的各种机器设备还能正常运转吗?那肯定不行啊!所以说啊,这个工艺可太重要了,可不能小瞧了它。

总之呢,鼠笼转子铸铝工艺看似简单,实则暗藏玄机。

它需要精心的准备、精湛的技艺和高度的责任心。

这就是我们中国制造的厉害之处,在这些看似普通的工艺里,蕴含着无数人的智慧和努力。

让我们为这些默默付出的人们点赞,也为我们国家有这么厉害的工艺而感到骄傲和自豪!。

铸铝转子质量的工艺分析及措施

铸铝转子质量的工艺分析及措施转子质量问题专题调查分析如下:铸铝转子质量问题,最突出的表现就是转子内部存在的气孔的问题,其次就是转子内部的笼条细条、断条、夹渣以及端环部分的缩孔、冷裂、热裂、缺肉等。

这些问题的产生,最终导致整机的电气性能下降、转速不够、效率降低。

1、转子片间存油未去除:这是转子产生气孔的一个主要原因,由于转子铸铝是在高温、高压、瞬间形成的一个过程,在铝液刚刚充满转子型腔,高温铝还是液态而与转子片间的油类发生反应时,生成气体,这种气体有些被逸出,有些被铝液包围,然而铝液迅速固化,被包围的气体跑不出去,因此这些气体以气泡的形式残留在转子的笼条和端环中,呈不规则分布状态。

解决的办法为:铸铝前的转子铁芯应进行脱油处理,具体做法为:转子铁芯可用工业清洗剂冷态脱油,自来水冲洗,电炉烘干。

烘干温度以不破坏冲片表面保护膜为准,烘干时间以目测干透为准。

我们在5月19日已经做过96个转子脱油的实验,用拉上同型号转子和实验品转子各10个,装入同型号定子各10台,由抽查室做负载对比检查,结果装有实验品转子的电机比拉上同型号电机的转速平均提高2.5%以上。

2、铝液的清化问题:这个问题也是铸铝转子产生气孔的一个主要问题,铝锭及回炉铝在加热熔解过程中,与空气中的水蒸气接触时(尤其是多雨季节),一方面生成氧化铝沉于铝液底部,另一方面分解出氢气,同时氢气也渗入铝水中。

含有气体的铝水压铸出来的转子质量很差,因为铝水在压铸成型的瞬间,铝水迅速固化,一部分气体还未来得及逸出而被固化的铝包围,从而留在铸件内造成气孔。

另外就是铝液表面上的浮渣、铝液底部的沉渣以及留在铝液中间的其它杂物对转子的质量来说也是一个很大的隐患,一旦将这些渣滓和杂物压入转子内部,它们会使转子造成夹渣、形成冷隔(电阻系数增加)、热裂和冷裂的现象,热裂和冷裂严重时造成转子笼条断路。

为了解决上述问题,加入清化剂(氯盐:一般为NaCl 、ZnCl)可以较好的解决这一问题。

铸铝转子的常见缺陷及原因分析

形状为不规则 的封闭或敞露 的孔洞,孔壁 粗糙并带有枝 晶状,常出现 在铸件最后凝 状金属突起 物,常出现 在铸件分型 面和芯头部 位。

毛刺是铸件表面上刺状 金属突起物,常出现在 型和芯的裂缝处,形状 极不规则。

由于金属液未 完全充满型腔 而产生的铸件 缺肉。

产生气孔的主要原因是: 1)铝水清化处理不好,铝水中含气严重,浇注速度太快或排气槽过

小时,模型中气体来不及排出(压力铸铝尤为严重)。

2)铁心预热温度过低,油渍没有烧尽即进行铸铝,油渍挥发在工件 中形成气孔。

3)在低压铸铝时,如果升液管漏气严重,则通入坩埚的压缩空气会

进入升液管,与铝水一齐跑入转子里去而形成气孔。

2)转子槽孔过小,铝水流动困难(遇此情况应适当提高铁心预热温

度)。 3)转子错片,槽斜线不成一直线,阻碍铝水流动。 4)铁心预热温度低,铝水浇入后流动性变差。 转子细条使转子电阻增大,效率降低,温升高,转差率大。

3、气孔

铸件壁内气孔一般呈圆形或椭圆

形,具有光滑的表面,一般是发

亮的氧化皮,有时呈油黄色。表 面气孔、气泡可通过喷砂发现, 内部气孔气泡可通过X光透视或 机械加工发现。

6、裂纹

当铸造应力超过金属的强度极限时,铸件便产生裂纹。 可分为热裂纹和冷裂纹。

热裂纹 在凝固末期高温下形成的裂纹。裂纹表面被氧化而呈氧化色,裂 纹沿晶粒边界产生和发展,外形曲折而不规则;裂纹短,缝隙宽。 产生原因:凝固末期,合金绝大部分已成固体,但强度和塑性很低,当铸 件受到机械阻碍产生很小的铸造应力就能引起热裂。分布在应力集中处或 热节处。 冷裂纹 是铸件处于弹性状态即在低温时形成的裂纹。其表面光滑,具 有金属光泽或呈微氧化色,裂纹穿过晶粒而发生,外形规则,常是圆滑 曲线或直线。

清除电机转子铸铝的方法

清除电机转子铸铝的方法

1 清除电机转子铸铝

电机转子铸铝是由冷铸或热铸技术制作而成,通常使用灰色铝合金或白色铝镁合金。

电机转子铸铝外表常常会积累黑色灰尘,以及氧化铝制品表面的白色结晶,都需要清除。

清洁电机转子铸铝的方法有很多,下面介绍几种清洁电机转子铸铝的方法:

1 水清洗法

水清洗法是使用平常的自来水稀释几比一的绿皂溶液对电机转子铸铝进行清洗,操作简单,成本低廉,在温度低的情况下起到良好的效果。

2 机械抛光法

机械抛光法采用转子绝缘器除尘器,使用砂带或砂轮研磨,使电机转子铸铝表面恢复光亮,去除铝表面余渣,但本法操作较为复杂,容易伤害到转子绝缘器表面。

3 化脱洁剂清洗

清洁剂具有更强的清洗功能,可清洁机转子的灰尘,清除氧化铝制品表面的白色结晶,但本法操作较为复杂,容易伤害到转子绝缘器表面,也有相当强大的风险,清洗剂很容易入侵转子内部,从而破坏绝缘密封和内芯,增加机械保护故障。

以上介绍了三种清洗电机转子铸铝的方法,要想更好的清洁电机转子铸铝,应该采取综合措施,结合不同的清洗方法,使电机转子铸铝保持清洁、美观,同时也要尽可能地减少清洁的成本和风险。

铸铝转子

常州里戈勃劳伊特新亚电机有限公司发布前言铸铝转子是交流异步电动机的主要部件之一,其质量对电动机的起动性能和运行性能影响很大。

为使电机用铸铝转子的材料、结构合理,工艺稳定,从而提高电机性能,降低生产制造成本,特制定本采购规范。

本采购规范是在总结多年来电机生产过程中铸铝转子的制造、使用的经验基础上制铸铝转子1范围本采购规范规定了电机用铸铝转子的材料、技术要求、检验方法、检验规则、标志、包装与贮存的要求。

本采购规范适用于本公司生产的电机使用铸铝转子。

2引用文件GB/T1804一般公差未注公差的线性和角度尺寸的公差GB/T2828逐批检查计数抽样程序及抽样表RS/JSGF002定、转子冲片采购规范b)成组气泡或夹杂的最大尺寸不大于1.5mm,且深度不超过端环厚的1/5,在外圆小于φ55的端环每端数量不多于3个;在外圆大于φ55的端环每端数量不多于5个。

组与组间的距离不小于50mm。

3.7端面防锈要求表面涂淡黄色防锈漆处理(由江阴创易特种绝缘材料有限公司提供的JDZ定转子专用防锈漆),表面镀层应能满足在5%氯化钠水溶液、温度在35±2℃条件下连续喷雾48h的盐雾试验,无严重腐蚀及镀层脱落现象,按等级4级判别;3.8有害物质供应商应保证供应给我司的产品满足欧盟RoHS指令要求,其中铅,汞,镉,六价铬,聚溴二苯醚(PBDE),聚溴联苯(PBB)等有害物质含量符合我司要求:铅≤600ppm、镉≤60ppm、汞≤600ppm、六价铬≤600ppm、PBB≤600ppm、PBDE≤600ppm,六种物质总和<600ppm。

每年必须提供由权威第三方检测机构出具的检测报告交给我司备案。

4检验方法4.1材料检验析仪检验其中铁及硅的含量,检验结果符合本采购规范的规定。

4.2尺寸检验用游标卡尺测量铸铝转子外圆尺寸、端环外径尺寸及各段轴向尺寸,用轴检测样棒检测铸铝转子铁芯孔,用百分表测量铝环端面跳动等,检验结果符合图纸及本采购规范的规定。

铸铝转子的常见缺陷及原因分析优秀课件

6、裂纹

当铸造应力超过金属的强度极限时,铸件便产生裂纹。 可分为热裂纹和冷裂纹。

热裂纹 在凝固末期高温下形成的裂纹。裂纹表面被氧化而呈氧化色,裂 纹沿晶粒边界产生和发展,外形曲折而不规则;裂纹短,缝隙宽。 产生原因:凝固末期,合金绝大部分已成固体,但强度和塑性很低,当铸 件受到机械阻碍产生很小的铸造应力就能引起热裂。分布在应力集中处或 热节处。

披缝是铸件 表面上厚薄 不均匀的片 状金属突起 物,常出现 在铸件分型 面和芯头部 位。

毛刺是铸件表面上刺状 金属突起物,常出现在 型和芯的裂缝处,形状 极不规则。

在铸件清理或搬 运时,损坏了铸 件的完整性。

由于金属液未 完全充满型腔 而产生的铸件 缺肉。

由于收缩应力 或型壁变形、 开裂引起的铸 件外形和尺寸 与图纸不符。

中形成气孔。 3)在低压铸铝时,如果升液管漏气严重,则通入坩埚的压缩空气会

进入升液管,与铝水一齐跑入转子里去而形成气孔。

转子气孔使转子电阻增大,效率降低,温升高,转差率大。

4、浇不满

浇不满的原因主要有: 1)铝水温度过低,铝水流动性差。 2)铁心、模具预热温度过低,铝水浇入后迅速降温,流动性变

差。 3)离心机转速太低,离心力过小,铝水充填不上去。 4)浇入铝水量不够。 5)铸铝模内浇口截面积过小,铝水过早凝固堵住铝水通道。

2)铸铝后脱模过早,铝水未凝固好,铝条由于铁心胀力而断裂。 3)铸铝前,转子铁心槽内有夹杂物。 4)单冲时转子冲片个别槽孔漏冲。 5)铝条中有气孔,或清渣不好,铝水中有夹杂物。 6)浇注时中间停顿。因为铝水极易氧化,先后浇入的铝水因氧化 而结合不到一起,出现“冷隔”。 转子断条对电机性能的影响是: 如果转子断条,则转子电阻很大,所以起动转矩很小; 转子电阻增大,转子损耗增大,效率降低,温升高,转差率大。

冶金电机转子铸铝型号

冶金电机转子铸铝型号1.引言1.1 概述冶金电机转子铸铝是一种常见的铝合金铸造技术,它在电机制造行业中扮演着重要的角色。

通过采用铸铝工艺,可以生产出具有高强度、轻量化和良好导电性能的电机转子,从而提高电机的效率和性能。

铸铝技术已经应用于各种类型的电机,包括交流电机、直流电机和无刷电机等。

其原理是将铝合金熔化后灌注到转子模具中,在冷却凝固后得到所需的转子形状。

通过这种铸造工艺,可以实现转子的精确尺寸和复杂结构,同时还可以降低生产成本。

冶金电机转子铸铝的型号选择对于电机的性能和可靠性至关重要。

根据不同的应用需求,可以选择不同型号的铸铝合金。

一般来说,常用的铸铝合金型号有ADC12、A380、A356等。

这些铝合金在强度、耐热性和耐腐蚀性等方面都具有良好的性能,可以满足大部分电机转子的要求。

综上所述,冶金电机转子铸铝是一种重要的制造工艺,它可以提高电机的性能和效率。

合理选择铸铝合金的型号对于确保电机的可靠性和稳定性至关重要。

在后续的文章中,我们将详细探讨电机转子铸铝的型号选择以及其对电机性能的影响,以期为读者提供更多有益的信息和技术支持。

文章结构部分的内容可以参考以下写法:1.2 文章结构本文主要分为三个部分:引言、正文和结论。

引言部分主要对本文的研究背景和意义进行概述,介绍了电机转子铸铝的重要性,并对本文的目的进行了说明。

正文部分主要分为两个小节:电机转子铸铝的重要性和冶金电机转子铸铝的型号选择。

在电机转子铸铝的重要性一节中,会详细介绍电机转子铸铝在电机制造中的作用和优势,以及铝材料在转子铸造中的应用情况。

在冶金电机转子铸铝的型号选择一节中,会从材料特性、生产工艺和使用环境等方面分析不同型号铝材的适用性,为转子铸铝型号的选择提供建议和指导。

结论部分对本文的主要内容进行总结,强调了电机转子铸铝的重要性,并给出了对型号选择的建议。

通过本文的论述,读者能够获得关于冶金电机转子铸铝的相关知识,以及在实际应用中如何选择合适的型号的指导。