过程控制实验报告(上水箱液位和流量串级系统)

液位串级控制系统实习报告

液位串级控制系统实习报告一、实习目的1. 掌握液位串级控制系统的原理及组成;2. 学习使用调节器、传感器、执行器等仪器设备;3. 培养动手能力、观察能力及问题解决能力;4. 理解并实践自动控制系统在实际工程中的应用。

二、实习内容1. 液位串级控制系统原理及组成液位串级控制系统由两个控制器级联组成,上级控制器控制下级控制器,下级控制器控制被控对象。

本实习采用的液位串级控制系统主要由液位控制器、流量控制器、调节器、传感器、执行器等组成。

2. 系统设备及参数(1)调节器:采用电动调节阀,可用于控制液位和流量。

(2)传感器:采用液位变送器,用于测量液位。

(3)执行器:采用气动执行器,用于控制阀门的开关。

(4)被控对象:水箱,用于实现液位的控制。

3. 实习过程(1)设备调试:首先对液位变送器、电动调节阀、气动执行器等设备进行调试,确保设备正常工作。

(2)系统连接:将液位变送器、调节器、执行器等设备按照原理图连接起来,形成液位串级控制系统。

(3)参数设置:根据系统要求,设置调节器的控制参数,包括比例、积分、微分等。

(4)系统投运:启动系统,观察并调整参数,使系统达到稳定运行状态。

4. 问题及解决(1)问题一:系统启动过程中,液位波动较大。

解决:调整调节器参数,减小比例系数,提高系统稳定性。

(2)问题二:液位达到设定值后,系统出现超调。

解决:增加积分时间,减小超调现象。

(3)问题三:流量控制器工作不稳定,导致液位波动。

解决:检查流量控制器设备,清理阀门及管道,确保流量稳定。

三、实习收获1. 掌握了液位串级控制系统的原理及组成;2. 学会了使用调节器、传感器、执行器等设备;3. 培养了动手能力、观察能力及问题解决能力;4. 理解了自动控制系统在实际工程中的应用。

四、实习总结通过本次实习,我对液位串级控制系统有了更深入的了解,掌握了系统的原理、组成及调试方法。

在实际操作过程中,我学会了使用调节器、传感器、执行器等设备,并培养了动手能力、观察能力及问题解决能力。

实验三上水箱下水箱液位串级控制实验

实验三上水箱下水箱液位串级控制实验一.实验目的1.掌握串级控制系统的基本概念和组成。

2.掌握串级控制系统的投运与参数整定方法。

3.研究阶跃扰动分别作用在副对象和主对象时对系统主被控量的影响。

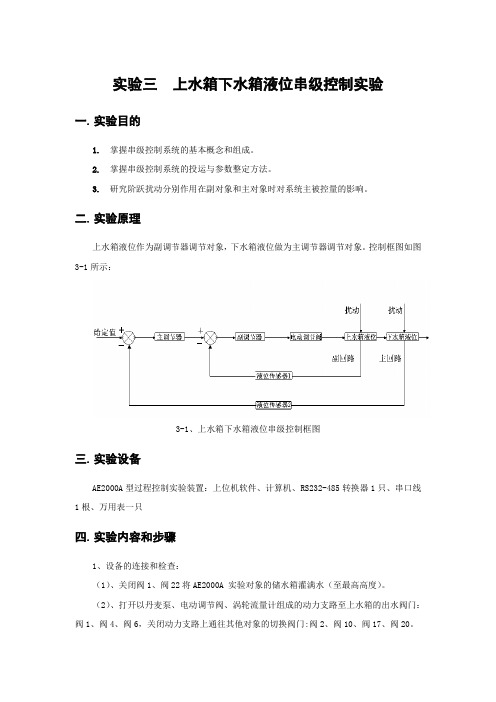

二.实验原理上水箱液位作为副调节器调节对象,下水箱液位做为主调节器调节对象。

控制框图如图3-1所示:3-1、上水箱下水箱液位串级控制框图三.实验设备AE2000A型过程控制实验装置:上位机软件、计算机、RS232-485转换器1只、串口线1根、万用表一只四.实验内容和步骤1、设备的连接和检查:(1)、关闭阀1、阀22将AE2000A 实验对象的储水箱灌满水(至最高高度)。

(2)、打开以丹麦泵、电动调节阀、涡轮流量计组成的动力支路至上水箱的出水阀门:阀1、阀4、阀6,关闭动力支路上通往其他对象的切换阀门:阀2、阀10、阀17、阀20。

(3)、打开上水箱的出水阀:阀8至适当开度。

(4)、检查电源开关是否关闭2、系统连线图:图3-2、实验接线1)、如图5-2所示:将I/O信号接口板上的下水箱液位的钮子开关打到OFF位置,上水箱液位的钮子开关打到ON位置。

2)、将下水箱液位+(正极)接到任意一个智能调节仪的1端(即RSV的+极),下水箱液位-(负端)接到智能调节仪的2端(即RSV的-极)。

智能仪表的地址设为1,软件定义调节仪地址为1的调节器为主调节器,调节仪地址为2的调节器为副调节器。

3)、将主调节仪的4~20mA输出接至I/O信号面板的温度变送器转换电阻上转换成1~5V 电压信号,再将此转换信号接至另一调节仪(副调节器)的1端和2端作为外部给定,上水箱液位信号转换为0.2~1V的信号后接入副调节器的3、2两端。

调节器输出的4~20mA接电动调节阀的4~20mA控制信号两端。

4)、电源控制板上的三相电源、单相Ⅰ的空气开关、单相泵电源开关打在关的位置。

5)、电动调节阀的~220V电源开关打在关的位置。

6)、智能调节仪的~220V电源开关打在关的位置。

过程控制系统实验报告

《过程控制系统实验报告》院-系:专业:年级:学生姓名:学号:指导教师:2015 年6 月过程控制系统实验报告部门:工学院电气工程实验教学中心实验日期:年月日姓名学号班级成绩实验名称实验一单容水箱液位定值控制实验学时课程名称过程控制系统实验与课程设计教材过程控制系统一、实验仪器与设备A3000现场系统,任何一个控制系统,万用表二、实验要求1、使用比例控制进行单溶液位进行控制,要求能够得到稳定曲线,以与震荡曲线。

2、使用比例积分控制进行流量控制,能够得到稳定曲线。

设定不同的积分参数,进行比较。

3、使用比例积分微分控制进行流量控制,要求能够得到稳定曲线。

设定不同的积分参数,进行比较。

三、实验原理(1)控制系统结构单容水箱液位定值(随动)控制实验,定性分析P, PI,PD控制器特性。

水流入量Qi由调节阀u控制,流出量Qo则由用户通过负载阀R来改变。

被调量为水位H。

使用P,PI , PID控制,看控制效果,进行比较。

控制策略使用PI、PD、PID调节。

测量或控测量或控制量使用PLC端使用ADAM端四、实验内容与步骤1、编写控制器算法程序,下装调试;编写测试组态工程,连接控制器,进行联合调试。

这些步骤不详细介绍。

2、在现场系统上,打开手阀QV-115、QV-106,电磁阀XV101(直接加24V到DOCOM,GND到XV102控制端),调节QV-116闸板开度(可以稍微大一些),其余阀门关闭。

3、在控制系统上,将液位变送器LT-103输出连接到AI0,AO0输出连到变频器U-101控制端上。

注意:具体哪个通道连接指定的传感器和执行器依赖于控制器编程。

对于全连好线的系统,例如DCS,则必须安装已经接线的通道来编程。

4、打开设备电源。

包括变频器电源,设置变频器4-20mA的工作模式,变频器直接驱动水泵P101。

5、连接好控制系统和监控计算机之间的通讯电缆,启动控制系统。

6、启动计算机,启动组态软件,进入测试项目界面。

过程控制系统实习报告

目录1. 单容水箱设备组成及其工艺 (1)1.1. 单容水箱设备的组成 (1)1.2. 单容水箱设备的工作原理 (1)2. 单容水箱控制系统的硬件设计 (2)2.1. 电气原理图的设计 (2)3. 单容水箱控制系统的软件设计 (3)3.1. 通信组态 (3)3.2. 变量组态 (4)3.3. 画面组态 (5)4. 调试 (7)4.1. 单容水箱控制系统调试 (7)4.2. 液位、流量串级控制系统调试 (8)5. 技术小结 (9)参考文献 (10)附录.................................................................................................. 错误!未定义书签。

1.单容水箱设备组成及其工艺1.1. 单容水箱设备的组成单水水箱设备的基本组成有:控制器,调节器,被控对象,测量变送。

基本器件有储水箱,下水箱,水泵,电磁流量计,阀门,管道等,电磁调节阀。

1.2. 单容水箱设备的工作原理(a)机构图(b)方框图本实验系统结构图和方框图如上图所示。

被控量为上小水箱的液位高度,实验要求中水箱的液位稳定在给定值。

将压力传感器LT1检测到的上小水箱液位信号作为反馈信号,在与给定量比较后的差值通过调节器控制电动调节阀的开度,以达到控制水箱液位的目的。

为了实现系统在阶跃给定和阶跃扰动作用下的无静差控制,系统的调节器应为PID控制。

采用计算机PID算法控制。

首先由差压传感器检测出水箱水位,水位实际值通过A/D转换,变成数字信号后,被输入计算机中,最后,在计算机中,根据水位给定值与实际输出值之差,利用PID程序算法得到输出值,再将输出值经过D/A模块转换成模拟信号,进而控制电机转速,从而形成一个闭环系统,实现水位的计算机自动控制。

2.单容水箱控制系统的硬件设计2.1. 电气原理图的设计1.根据选定的拖动方案及控制方式设计系统的原理框图,拟订出各部分的主要技术要求和主要技术参数。

上水箱液位与进水口流量串级控制实验实验报告

《控制工程实验》实验报告实验题目:上水箱液位与进水口流量串级控制实验课程名称:《控制工程实验》姓名:学号:专业:年级:院、所:日期: 2019.04.18实验三上水箱液位与进水口流量串级控制实验一、实验目的1.通过实验了解水箱液位串级控制系统组成原理。

2.掌握水箱液位串级控制系统调节器参数的整定与投运方法。

3.了解阶跃扰动分别作用于副对象和主对象时对系统主控制量的影响。

4.掌握液位串级控制系统的实现过程。

二、实验设备1. 实验装置对象及控制柜 1套2. 装有Step7、WinCC等软件的计算机 1台3. CP5621专用网卡及MPI通讯线各1个三、实验原理本实验为水箱液位的串级控制系统,它是由主控、副控两个回路组成。

主控回路中的调节器称主调节器,控制对象为下水箱,下水箱的液位为系统的主控制量。

副控回路中的调节器称副调节器,控制对象为中水箱,又称副对象,中水箱的液位为系统的副控制量。

主调节器的输出作为副调节器的给定,因而副控回路是一个随动控制系统。

副调节器的的输出直接驱动电动调节阀,从而达到控制下水箱液位的目的。

为了实现系统在阶跃给定和阶跃扰动作用下的无静差控制,系统的主调节器应为PI或PID控制。

由于副控回路的输出要求能快速、准确地复现主调节器输出信号的变化规律,对副参数的动态性能和余差无特殊的要求,因而副调节器可采用P调节器。

本实验系统结构图和方框图如图1所示。

四、实验内容与步骤本实验选择选择上水箱和中水箱串联作为被控对象。

实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-7全开,将中水箱出水阀门F1-10开度开到70%左右、下水箱出水阀门F1-11开度50%左右(要求阀F1-10稍大于阀F1-11),其余阀门均关闭。

图1 双容水箱液位串级控制系统(a)结构图 (b)方框图1.用 MPI 通讯电缆线将 S7-300PLC 连接到计算机 CP5621 专用网卡,并按照控制柜接线图连接实验系统。

水箱液位串级控制系统实训报告

实训指导教师:李红萍、王银锁系别:电子电气工程系专业:生产过程自动化班级:053 班姓名:郁万彬实训地点:兰州石化学院第二工业中心6F 实训时间:2007.12.17~2008.1.39.2.2 水箱液位串级控制系统1.实训目的(1)熟悉集散控制系统的组成(见附录B )。

(2)学习MACS 组态软件的使用方法。

(3)培养学生灵活组态的能力。

(4)掌握系统组态与装置调试的技能。

(5)掌握串级控制系统的组态方法。

2.实训内容(1)水箱液位串级控制系统数据库组态。

(2)水箱液位串级控制系统设备组态。

(3)水箱液位串级控制系统算法组态。

(4)水箱液位串级控制系统画面组态。

(5)水箱液位串级控制系统调试。

3.实训设备和器材(1)THSA-1型生产过程自动化技术综合实训装置。

(2)万用表一个、PC/PPI 通信电缆一根。

4.实训接线参照图9.82完成系统接线。

5.实训步骤(1)工程分析 水箱液位串级控制系统需要两个输入信号端子和一个输出端子,因此选用一个模拟量输入模块(FM148A )和一个模拟量输出模块(FM151)。

FM148A 的通道2采集上水箱液位数据,FM148A 的通道3采集中水箱液位数据,控制输出信号由模拟量输出模块(FM151)的通道1送出,去操纵电动控制阀的开度。

(2)建立工程。

图9.82 水箱液位串级控制系统接线图①参照图9.83和图9.84,打开数据库组态工具,进入数据库组态界面。

②在数据库总控组态界面中工具栏下单击新建工程按钮,弹出如图9.85所示添加工程的对话框,添入工程名称,单击确定。

③工程建立之后可以在c :\hs2000macs 组态软件下看到新建的工程名称。

(3)编辑数据库。

①选择编辑→编辑数据库,在弹出的对话框如图9.86所示,输入用户名Bjhc 和密码3dlcz ,单击确定,进入数据库编辑界面。

图9.83 数据库组态工具打开步骤图9.84 数据库组态界面图9.85 添加工程②参照图9.87(a)选择系统→数据操作,单击确定,弹出如图9.87(b)所示窗口。

水箱液位串级控制系统

水箱液位串级控制系统一、实验目的1.通过实验了解水箱液位串级控制系统组成原理。

2.掌握水箱液位串级控制系统调节器参数的整定与投运方法。

3.了解阶跃扰动分别作用于副对象和主对象时对系统主控制量的影响。

4.掌握液位串级控制系统采用不同控制方案的实现过程。

二、实验设备三、实验原理本实验为水箱液位的串级控制系统,它是由主控、副控两个回路组成。

主控回路中的调节器称主调节器,控制对象为下水箱,下水箱的液位为系统的主控制量。

副控回路中的调节器称副调节器,控制对象为中水箱,又称副对象,中水箱的液位为系统的副控制量。

主调节器的输出作为副调节器的给定,因而副控回路是一个随动控制系统。

副调节器的的输出直接驱动电动调节阀,从而达到控制下水箱液位的目的。

为了实现系统在阶跃给定和阶跃扰动作用下的无静差控制,系统的主调节器应为PI或PID控制。

由于副控回路的输出要求能快速、准确地复现主调节器输出信号的变化规律,对副参数的动态性能和余差无特殊的要求,因而副调节器可采用P调节器。

本实验系统结构图和方框图如图2所示。

图2 水箱液位串级控制系统(a)结构图 (b)方框图四、实验内容与步骤本实验选择中水箱和下水箱串联作为被控对象(也可选择上水箱和中水箱)。

实验之前先将储水箱中贮足水量,然后将阀门F1-1、F1-2、F1-7全开,将中水箱出水阀门F1-10、下水箱出水阀门F1-11开至适当开度(要求阀F1-10稍大于阀F1-11),其余阀门均关闭。

具体实验内容与步骤按五种方案分别叙述,这五种方案的实验与用户所购的硬件设备有关,可根据实验需要选做或全做。

(一)、智能仪表控制1.将两个SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口2,并按照下面的控制屏接线图连接实验系统。

将“LT2中水箱液位”钮子开关拨到“OFF”的位置,将“LT3下水箱液位”钮子开关拨到“ON”的位置。

杭电《过程控制系统》实验报告

实验时间:5月25号序号:杭州电子科技大学自动化学院实验报告课程名称:自动化仪表与过程控制实验名称:一阶单容上水箱对象特性测试实验实验名称:上水箱液位PID整定实验实验名称:上水箱下水箱液位串级控制实验指导教师:尚群立学生姓名:俞超栋学生学号:09061821实验一、一阶单容上水箱对象特性测试实验一.实验目的(1)熟悉单容水箱的数学模型及其阶跃响应曲线。

(2)根据由实际测得的单容水箱液位的阶跃响应曲线,用相关的方法分别确定它们的参数。

二.实验设备AE2000型过程控制实验装置, PC 机,DCS 控制系统与监控软件。

三、系统结构框图单容水箱如图1-1所示:丹麦泵电动调节阀V1DCS控制系统手动输出hV2Q1Q2图1-1、 单容水箱系统结构图四、实验原理阶跃响应测试法是系统在开环运行条件下,待系统稳定后,通过调节器或其他操作器,手动改变对象的输入信号(阶跃信号),同时记录对象的输出数据或阶跃响应曲线。

然后根据已给定对象模型的结构形式,对实验数据进行处理,确定模型中各参数。

图解法是确定模型参数的一种实用方法。

不同的模型结构,有不同的图解方法。

单容水箱对象模型用一阶加时滞环节来近似描述时,常可用两点法直接求取对象参数。

如图1-1所示,设水箱的进水量为Q 1,出水量为Q 2,水箱的液面高度为h ,出水阀V 2固定于某一开度值。

根据物料动态平衡的关系,求得:在零初始条件下,对上式求拉氏变换,得:h1( t ) h1(∞ ) 0.63h1(∞)0 T式中,T 为水箱的时间常数(注意:阀V 2的开度大小会影响到水箱的时间常数),T=R 2*C ,K=R 2为单容对象的放大倍数,R 1、R 2分别为V 1、V 2阀的液阻,C 为水箱的容量系数。

令输入流量Q 1 的阶跃变化量为R 0,其拉氏变换式为Q 1(S )=R O /S ,R O 为常量,则输出液位高度的拉氏变换式为:当t=T 时,则有:h(T)=KR 0(1-e -1)=0.632KR 0=0.632h(∞) 即 h(t)=KR 0(1-e-t/T)当t —>∞时,h (∞)=KR 0,因而有 K=h (∞)/R0=输出稳态值/阶跃输入式(1-2)表示一阶惯性环节的响应曲线是一单调上升的指数函数,如图1-2所示。