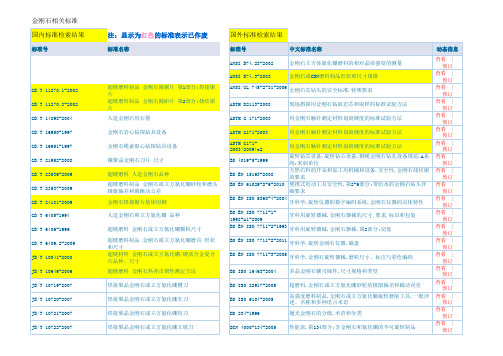

金刚石复合片标准

金刚石复合片的性能检测

金刚石复合片的性能检测金刚石复合片的性能检测000金刚石复合片(polycrystalline diamondcompact PDC)作为一种新型复合材料,其发展历史仅有十几年,但其应用范围已发展到各行各业,广泛地应用于地质钻探、非铁金属及合金、硬质合金、石墨、塑料、橡胶、陶瓷和木材等材料的切削加工等领域。

它的表层为金刚石粒度不同的粉末烧结而成的多晶金刚石,具有极高的硬度、耐磨性和较长的工作寿命;底层一般为钨钴类硬质合金,它具有较好的韧性,为表层聚晶金刚石提供良好的支撑,且容易通过钎焊焊接到各种工具上。

目前国内外一般都采用超高压高温烧结的方法制造聚晶金刚石-硬质合金复合片。

由于它的使用范围扩大,对其性能的要求提高,因而相应的性能检测方法也经过了一个快速的发展过程,在检测的准确性和有效性方面都趋于成熟。

1金刚石复合片的性能金刚石复合片之所以应用如此广泛,主要是因为其具有其他材料无与伦比的优越的性能。

(1)高的硬度和耐磨性(磨耗比)。

复合片的硬度高达10 000 HV左右,是目前世界上人造物质中最硬的材料,比硬质合金及工程陶瓷的硬度高得多。

由于硬度极高,并且各向同性,因而具有极佳的耐磨性。

一般通过磨耗比来反映复合片的耐磨性,在20世纪80~90年代中期,复合片磨耗比为4~6万(国外为8~12万); 20世纪90年代中期至现在,复合片的磨耗比为8~30万(国外10~50万)。

(2)热稳定性。

复合片的热稳定性确定了其使用范围,复合片的热稳定性[2]即为耐热性,与其强度和磨耗比一样,是衡量PDC质量的重要性能指标之一。

耐热稳定性是指在大气环境(有氧气存在)下加热到一定的温度,冷却以后聚晶层化学性能的稳定性(金刚石墨化的程度)、宏观力学性能的变化和对复合层界面结合牢固程度的影响。

热稳定性的变化在750℃烧结以后,国内部分厂家产品表现为磨耗比上升5% ~20%,抗冲击韧性变化不大,部分厂家产品磨耗比下降,抗冲击性能下降,这与各个单位所采用的配方和工艺不同有关,国外复合片的磨耗比和抗冲击韧性烧结前后变化不大。

金刚石复合片

金刚石复合片钻头/PDC drill bit

金刚石复合片(PDC)是在高温高压条件下,由人造金刚石与硬质合金一次性合成的特殊超硬材料,它不但具有金刚石硬度高、耐磨等优点,同时还具备了硬质合金抗冲击性强、出刃大等特点,用它做钻头的刀翼可大大提高钻头的工作效率,是钻进中硬岩层和坚硬岩层的理想钻头。

本系列金刚石PDC钻头,托体采用优质钢材锻压成型,经过真空全自动热处理设备进行增加机械性能处理。

普通型采用国内优质复合片做刀翼,超强型采用美国GE公司生产的刀片,根据地质条件的不同选用相应的质量等级,可达到更高的性价比,达到节能高效的经济指标。

金刚石钻头遍布全国煤田、石油钻探、地质勘探、水利水电、铁路公路、隧道建设等行业。

两翼PDC锚杆钻头(标准型)适应岩层八级以下,在同等岩层条件下钻进寿命是普通合金钻头的10-30倍,效率至少提高60%以上,不需修磨,大大降低工人的劳动强度,节约工时。

两翼PDC锚杆钻头(加强型)刀翼关键原材料由美国GE公司生产,其金刚石含量是普通钻头的1.5倍,耐磨性极好,效率显著提高,综合成本降低,适应12级以下中硬岩层。

高强型金刚石钻头刀翼采用最新研制的球型金刚石刀片,特点是钻进速度快,抗冲击能力强。

当钻头钻进时,唇边用于正常均匀地层岩石的刮削,突出部分可以抑制钻头钻进过程中遇到缝隙时瞬间大幅

度进尺,大大降低了钻头的意外损坏,提高了应对复杂岩层的钻进水平。

金刚石相关标准

ANSI/UL 745-2-31-2006 金刚石芯钻头的安全标准.特殊要求 ASTM D2113-2008 ASTM G 171-2003 ASTM G171-2003 ASTM G1712003(2009)e2 BS 4019-5-1999 现场斟探用金刚石钻取岩芯和取样的标准试验方法 用金刚石触针测定材料划痕硬度的标准试验方法 用金刚石触针测定材料划痕硬度的标准试验方法 用金刚石触针测定材料划痕硬度的标准试验方法

JB/T 10723-2007 JB/T 10724-2007 JB/T 10725-2007 JB/T 10986-2010 JB/T 10987-2010 JB/T 11114-2010 JB/T 3233-2012 JB/T 3234-2012 JB/T 3235-1999 JB/T 3236-2007 JB/T 3583-2006 JB/T 3943.2-1999 JB/T 5205-2007 JB/T 5823-1991 JB/T 6084-2007 JB/T 6571-1993 JB/T 6998-2010 JB/T 7425-2012 JB/T 7989-2012 JB/T 7990-2012 JB/T 8000-2012 JB/T 8002-2012 JB/T 8374-2012

超硬磨料制品 金刚石圆锯片 第1部分:焊接锯 片 超硬磨料制品 金刚石圆距片 第2部分:烧结锯 片 人造金刚石用石墨 金刚石岩心钻探钻具设备 金刚石绳索取心钻探钻具设备 镶聚晶金刚石刀片 尺寸 超硬磨料 人造金刚石品种 超硬磨料制品 金刚石或立方氮化硼砂轮和磨头 极限偏差和圆跳动公差 金刚石焊接锯片基体用钢 人造金刚石和立方氮化硼 品种 超硬磨料 金刚石或立方氮化硼颗粒尺寸 超硬磨料制品 金刚石或立方氮化硼磨具 形状 和尺寸 超硬材料 金刚石或立方氮化硼/硬质合金复合 片品种、尺寸 超硬磨料 金刚石热冲击韧性测定方法 焊接聚晶金刚石或立方氮化硼槽刀 焊接聚晶金刚石或立方氮化硼车刀 焊接聚晶金刚石或立方氮化硼铰刀 焊接聚晶金刚石或立方氮化硼立铣刀

复合片钻头的使用规则

复合片钻头的使用规则1、复合片钻头针对的地层是4—6、7级地层(按12级标准)2、复合片钻头工作原理是刮削,(切削)。

3、软底层复合片钻头设计上垂直度高,硬应底层垂直度低4、钻压一般来说800-1000公斤压力,钻速89的钻头150--200转,钻头越大钻速越低5、针对粉砂岩(细砂岩)以钢件钻头为主,片数少的为佳,98/89钻头4翼的,113/108钻头5翼或6翼为佳,钻进速度快,效率高6、针对粗砂岩(砂砾岩)以热压体钻头为主,片数多的为佳,98/89钻头8翼的,113/108钻头10翼为佳。

寿命长,保径效果好。

不需要重新扩孔。

这种地层分布在萨尔湖,淖毛湖,伊犁等个别片区7、针对8-10级地层,一般不采取复合片钻头,而用金刚石钻头。

金刚石钻头的使用规则1、金刚石钻头针对的地层是6-12级地层(按12级标准)2、复合片钻头工作原理是磨削,(研磨)3、采用的金刚石品级,粒度,浓度,各厂家都有自己的标准。

大的厂家采用的大都是企业标准,而非行业标准4、钻头的胎体硬度各厂家都不太一样,有一定差别。

大约相差3-5度5、胎体硬度一般来讲,软胎体钻头对硬地层,硬胎体钻头对软底层。

6、针对不同的地层采用不同的齿形;阶梯、平底、尖齿、齿轮7、煤田勘探以高阶梯钻头和平底钻头为主;尺寸以77/73、78/73、80/73;94/89、95/89、98/89;95/73、98/73;113/89、133/108;为主,有效保证孔径,防止事故的发生及处理石家庄航华超硬工具有限公司针对新疆煤田勘探地层特推出以下钻头1、粉砂岩,细砂岩用95/89---4翼,98/89--4翼的钻头、113/89---4翼钻头2、粗砂眼,砂砾眼用热压体复合片全面钻头98/89—6翼、8翼,95/89—8翼的钻头户其它。

其热压体钻头比钢件同等片数的钻头寿命提高50%--100%。

且保径效果尤其好。

其效果比同等片数的钢件钻头提高50-100%3、砂卵石、鹅卵石用金刚石加强型钻头为佳,其效果是普通金刚石钻头同等硬度的2—3倍4、复合片钻头由于其工作原理及砂卵石、鹅卵石地层的特点在该底层使用极易崩片、掉片。

金刚石复合片(PDC

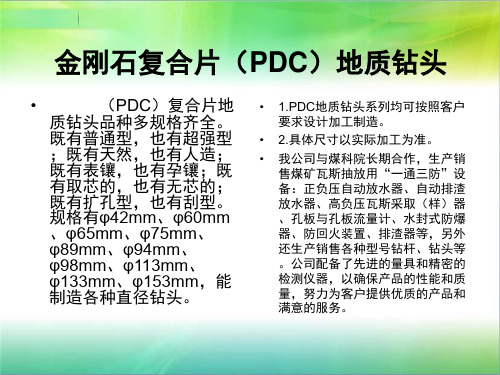

金刚石复合片(PDC)地质钻头

ቤተ መጻሕፍቲ ባይዱ

• • • 1.PDC地质钻头系列均可按照客户 要求设计加工制造。 2.具体尺寸以实际加工为准。 我公司与煤科院长期合作,生产销 售煤矿瓦斯抽放用“一通三防”设 备:正负压自动放水器、自动排渣 放水器、高负压瓦斯采取(样)器 、孔板与孔板流量计、水封式防爆 器、防回火装置、排渣器等,另外 还生产销售各种型号钻杆、钻头等 。公司配备了先进的量具和精密的 检测仪器,以确保产品的性能和质 量,努力为客户提供优质的产品和 满意的服务。

金刚石复合片(PDC)地质钻头

• (PDC)复合片地 质钻头品种多规格齐全。 既有普通型,也有超强型 ;既有天然,也有人造; 既有表镶,也有孕镶;既 有取芯的,也有无芯的; 既有扩孔型,也有刮型。 规格有φ42mm、φ60mm 、φ65mm、φ75mm、 φ89mm、φ94mm、 φ98mm、φ113mm、 φ133mm、φ153mm,能 制造各种直径钻头。

金刚石标准

金刚石标准金刚石是一种稀有的宝石,被广泛用于珠宝饰品和工业应用。

为了确保金刚石的质量和价值,国际上制定了一系列的金刚石标准。

这些标准通常涵盖金刚石的颜色、纯度、切割和重量等方面。

在本文中,我们将详细介绍金刚石标准的相关内容。

一、颜色标准颜色是判断金刚石品质的重要因素之一。

国际上通常采用GIA(Gemological Institute of America)的颜色等级来评判金刚石的颜色。

GIA的颜色等级从D到Z,D表示无色,Z表示有颜色。

根据GIA的标准,D、E和F级的金刚石被视为无色或几乎无色,是最珍贵的。

G、H和I级的金刚石也被视为几乎无色,是高质量的。

J级及以下的金刚石具有明显的黄色或棕色,质量较低。

二、纯度标准金刚石的纯度是指其内部或表面的瑕疵程度。

国际上通常采用GIA的纯度等级来评判金刚石的纯度。

GIA的纯度等级从FL(无瑕疵)到I3(明显的瑕疵)分为6个等级。

FL和IF(全内无瑕)级的金刚石几乎没有内部或表面瑕疵,是最珍贵的。

VVS1和VVS2级的金刚石有非常微小的瑕疵,几乎看不见。

VS1和VS2级的金刚石有小的瑕疵,但不会影响其美观。

SI1和SI2级的金刚石有明显的瑕疵,需要通过放大镜才能看见。

I1、I2和I3级的金刚石有明显的瑕疵,质量较低。

三、切割标准金刚石的切割是指将原石切割成适合珠宝饰品的形状和比例。

切割质量影响金刚石的光学性质和外观。

国际上通常采用GIA的切割等级来评判金刚石的切割。

GIA的切割等级分为Excellent(优)、Very Good(很好)、Good(好)、Fair(一般)和Poor(差)五个等级。

优级的切割能使金刚石充分反射光线,具有最佳的光彩。

差级的切割则会使金刚石失去光彩,影响其美观。

四、重量标准金刚石的重量以克拉为单位。

克拉是国际上通用的衡量金刚石质量的标准。

大多数金刚石以小数点后两位的数字表示其重量。

0.25克拉的金刚石表示为"25分"。

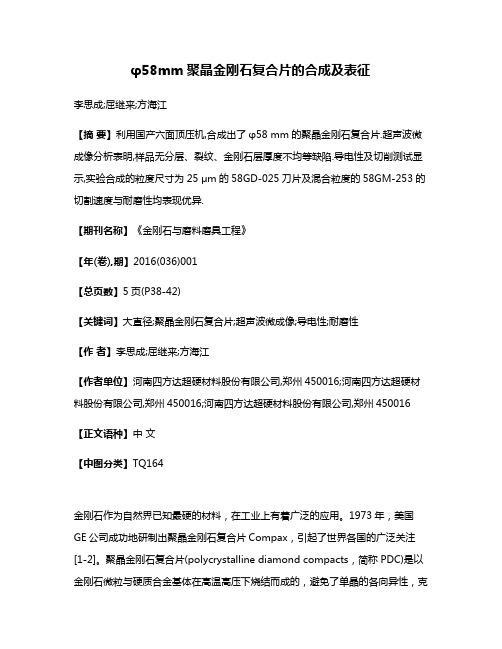

φ58mm聚晶金刚石复合片的合成及表征

φ58mm聚晶金刚石复合片的合成及表征李思成;屈继来;方海江【摘要】利用国产六面顶压机,合成出了φ58 mm的聚晶金刚石复合片.超声波微成像分析表明,样品无分层、裂纹、金刚石层厚度不均等缺陷.导电性及切削测试显示,实验合成的粒度尺寸为25 μm的58GD-025刀片及混合粒度的58GM-253的切割速度与耐磨性均表现优异.【期刊名称】《金刚石与磨料磨具工程》【年(卷),期】2016(036)001【总页数】5页(P38-42)【关键词】大直径;聚晶金刚石复合片;超声波微成像;导电性;耐磨性【作者】李思成;屈继来;方海江【作者单位】河南四方达超硬材料股份有限公司,郑州450016;河南四方达超硬材料股份有限公司,郑州450016;河南四方达超硬材料股份有限公司,郑州450016【正文语种】中文【中图分类】TQ164金刚石作为自然界已知最硬的材料,在工业上有着广泛的应用。

1973年,美国GE公司成功地研制出聚晶金刚石复合片Compax,引起了世界各国的广泛关注[1-2]。

聚晶金刚石复合片(polycrystalline diamond compacts,简称PDC)是以金刚石微粒与硬质合金基体在高温高压下烧结而成的,避免了单晶的各向异性,克服了单晶金刚石受冲击易解理破损的缺陷,并具有硬质合金的韧性和易加工的特性。

因此PDC在有色金属切削加工、木材加工等方面得到广泛的应用[3-5]。

聚晶金刚石刀具较合金类刀具昂贵,主要表现在刀具的材料成本和制造成本上。

增大PDC的直径和提高PDC的导电性是降低金刚石刀具成本的有效手段,前者可提高切割时的出材率,后者可提高刀具生产效率。

所以刀具用金刚石复合片正朝着规格尺寸大型化、质量优化、性能均匀化的方向发展[6]。

美国的DI公司和英国的元素六公司在该类产品上代表了世界先进水平,他们采用两面顶技术可以生产φ58 mm和φ74 mm的大直径PDC复合片。

本团队采用独特的六面顶技术,在国内率先试验成功并量产φ51 mm直径的聚晶金刚石复合片。

关于聚晶金刚石复合片,最全的都在这里~

关于聚晶金刚石复合片,最全的都在这里~聚晶金刚石复合材料是将聚晶金刚石薄层附着黏结在硬质合金衬底上的复合材料。

聚晶金刚石复合片兼有聚晶金刚石极高的耐磨性以及硬质合金的高抗冲击性。

金刚石层刃口锋利而且具有自锐性,能够始终保持切削刃的锐利,因此非常适用于石油和地质钻探中的软地层直至中硬地层的勘探,效果非常好。

聚晶金刚石复合片中的金刚石含量高达99%,故金刚石层硬度极高、耐磨性极好,其努氏硬度为6.5×104~7.0×104MPa,甚至更高。

硬质合金基体克服了聚晶金刚石硬而脆的不足,大大提高了产品整体的抗冲击韧性。

硬质合金的易焊接性则解决了聚晶金刚石很难通过焊接方法与其他材料结合的难题,可以使聚晶金刚石复合片竖直镶焊在钻头上。

聚晶金刚石复合片因自身性能优越,国内外竞相研制和生产,从而品种规格日益繁多,如图1所示。

主要特性:1 ) 具有极高的硬度。

聚晶金刚石的硬度为HV7500~9000,仅次于天然金刚石。

而且其硬度和耐磨性各向同性,不需选向。

其强度由于有韧性较高的硬质合金支撑,复合抗弯强度可达1500 MPa。

2 ) 具有很高的耐磨性。

聚晶金刚石的耐磨性一般为硬质合金的60~80倍。

在切削硬度较高(>HV1500)的非金属材料时,耐用度极高。

3) 具有较低的摩擦因数。

聚晶金刚石与有色金属的摩擦因数为0.1~0.3,而硬质合金与有色金属的摩擦因数是0.3~0.6。

由聚晶金刚石(简称PCD)材料制作的PCD刀具,与硬质合金刀具相比可降低切削力和切削温度约1/2~1/3。

4) 具有很高的导热性。

聚晶金刚石的导热系数是硬质合金的1.5~7倍,可以大大降低切削区的温度,提高刀具耐用度。

5) 具有较小的膨胀系数。

聚晶金刚石的线膨胀系数很小,约为一般钢的1/10。

另外,因为刀刃锋利,已加工表面加工硬化程度仅为硬质合金刀具的1/3左右,所以加工精度好。

6) 可以根据需要制作成各种尺寸和形状。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金刚石复合片是一种新型材料,具有高硬度、高耐磨、高耐腐蚀、高耐高温等优点。

它广泛应用于机械制造、电子工业、化工行业等领域。

为了确保金刚石复合片的品质,必须制定相应的标准。

本文将介绍金刚石复合片的标准。

一、标准编号和名称

《金刚石复合片》。

金刚石复合片的标准编号为GB/T 22552-2018,

二、适用范围

GB/T 22552-2018适用于金刚石复合片的技术要求、试验方法、检验规则和标志、包装、运输、贮存等方面的要求。

三、术语和定义

GB/T 22552-2018中涉及的术语和定义如下:

1.金刚石复合片:将金刚石颗粒与基体材料复合而成的材料。

2.金刚石颗粒:直径在0.1mm以上的人造或天然金刚石颗粒。

3.基体材料:能够与金刚石颗粒复合的材料,通常为金属或陶瓷材料。

4.金属基体:用于复合金刚石颗粒的金属材料,包括钢、铁、铜、铝等。

5.陶瓷基体:用于复合金刚石颗粒的陶瓷材料,包括氧化铝、氮化硅、碳化硅等。

四、技术要求

GB/T 22552-2018规定了金刚石复合片的技术要求,包括以下方面:

1.外观质量:金刚石复合片应无裂纹、夹杂、气孔等缺陷,表面光洁平整。

2.尺寸和公差:金刚石复合片的尺寸和公差应符合设计要求或协议规定。

3.金刚石颗粒分布:金刚石颗粒应均匀分布在基体材料中,且不得出现聚集现象。

4.金刚石颗粒含量:金刚石复合片中金刚石颗粒的含量应符合设计要求或协议规定。

5.硬度:金刚石复合片的硬度应符合设计要求或协议规定。

6.耐磨性能:金刚石复合片应具有良好的耐磨性能,符合设计要求或协议规定。

7.耐腐蚀性能:金刚石复合片应具有良好的耐腐蚀性能,符合设计要求或协议规定。

8.耐高温性能:金刚石复合片应具有良好的耐高温性能,符合设计要求或协议规定。

五、试验方法

GB/T 22552-2018规定了金刚石复合片的试验方法,包括以下方面:

1.外观检验:对金刚石复合片进行目视检查,判断是否存在缺陷。

2.尺寸检验:使用测量工具对金刚石复合片的尺寸进行检测,计算公差。

3.金刚石颗粒分布检验:使用显微镜对金刚石颗粒的分布情况进行检测。

4.金刚石颗粒含量检验:使用显微镜对金刚石颗粒的含量进行计数。

5.硬度检验:使用万能试验机进行硬度测试。

6.耐磨性能检验:使用耐磨试验机进行耐磨性能测试。

7.耐腐蚀性能检验:使用化学试验方法进行耐腐蚀性能测试。

8.耐高温性能检验:使用高温试验设备进行耐高温性能测试。

六、检验规则和标志

GB/T 22552-2018规定了金刚石复合片的检验规则和标志,包括以下方面:

1.检验规则:对金刚石复合片进行检验时应按照标准规定的方法进行。

2.标志:金刚石复合片应在包装上标注名称、型号、技术要求等信息。

七、包装、运输、贮存

GB/T 22552-2018对金刚石复合片的包装、运输、贮存等方面也做出了规定,以确保其品质不受影响。

1.包装:金刚石复合片应采用防震、防潮、防尘、防损坏的包装材料进行包装。

2.运输:金刚石复合片应注意轻放、防震、防水、防撞击等措施,在运输过程中不得受到挤压、碰撞等影响。

3.贮存:金刚石复合片应存放在通风、干燥、无腐蚀性气体、无异味的地方,避免阳光直射、雨淋等影响。

综上所述,GB/T 22552-2018为金刚石复合片的制定了一系列的标准,从技术要求、试验方法、检验规则和标志、包装、运输、贮存等方面进行了规范,以确保金刚石复合片的品质符合设计要求或协议规定。