(完整版)散热片设计准则参考

散热片设计准则(参考)

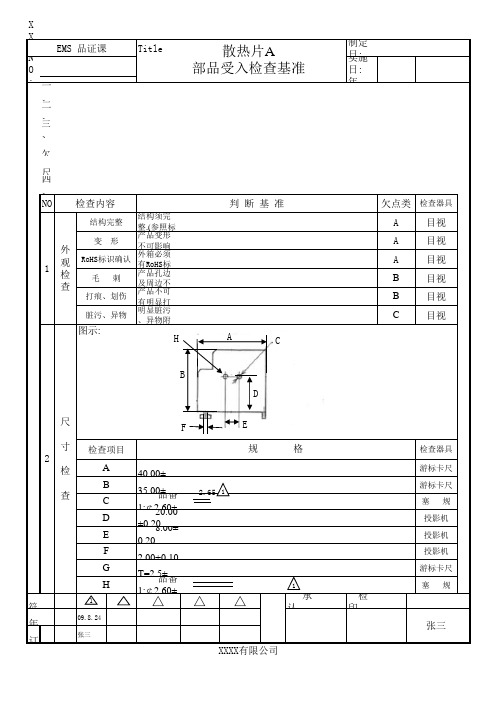

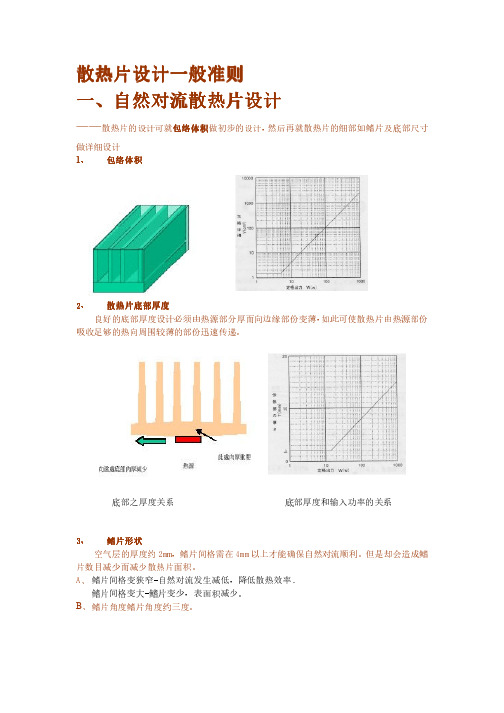

散热片设计一般准则一、自然对流散热片设计—-散热片得设计可就包络体积做初步得设计,然后再就散热片得细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好得底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够得热向周围较薄得部份迅速传递.底部之厚度关系底部厚度与输入功率得关系3、鳍片形状空气层得厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但就是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄—自然对流发生减低,降低散热效率。

ﻫ鳍片间格变大—鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度.鳍片形状鳍片形状参考值C、鳍片厚度当鳍片得形状固定,厚度及高度得平衡变得很重要,特别就是鳍片厚度薄高得情况,会造成前端传热得困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱ﻫ鳍片变厚—鳍片数目减少(表面积减少)鳍片增高—鳍片传到顶端能力变弱(体积效率变弱)ﻫ鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片得散热效能,一般而言,与颜色就是白色或黑色关系不大.表面突起得处理可增加散热面积,但就是在自然对流得场合,反而可能造成空气层得阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个就是很直接得方法,可以配合风速高得风扇来达成目得,(2)平板型鳍片做横切将平板鳍片切成多个短得部分,这样虽然会减少散热片面,但就是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当.(如摩托车上得散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小得优点,同时也有较高得体积效率,更重要得就是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片得外型有可分为矩形、圆形以及椭圆形,矩形散热片就是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形得散热片热传系数较高,但成型比较不易。

散热片检验标准书(零件)

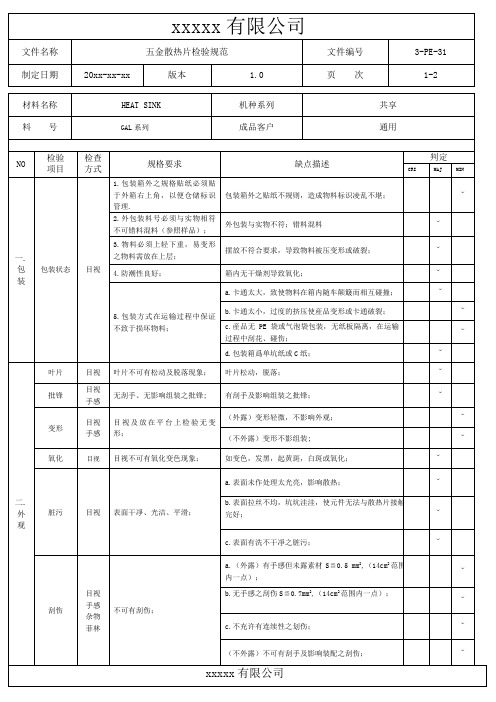

EMS 品证课 N O :一

、二 、 三 、

Title

散热片A 部品受入检查基准

欠

尺四

、பைடு நூலகம்

NO 检查内容

结构完整

结构须完 整.(参照标

1

外 观 检 查

变形

产品变形 不可影响

RoHS标识确认

外箱必须 有RoHS标

毛刺

产品孔边 及周边不

打痕、划伤

产品不可 有明显打

脏污、异物

明显脏污 、异物附

图示:

H

欠点类 检查器具

A

目视

A

目视

A

目视

B

目视

B

目视

C

目视

检 印

检查器具 游标卡尺 游标卡尺 塞规

投影机 投影机 投影机 游标卡尺 塞规

张三

判断基准

A

C

B D

尺

寸 2

检

查

检查项目 A B C

D

E

F

G

H

1

符

09.8.24

年

订

张三

F

E

规

40.00±

35.00品±番 1:¢22.06.00±0 ±0.280.00± 0.20

2.00+0.10

T=2.5品±番 1:¢2.60±

△

2.65 1

△△

格

1

承 认

XXXX有限公司

制定 日实:施 日: 年

散热片设计准则(参考)

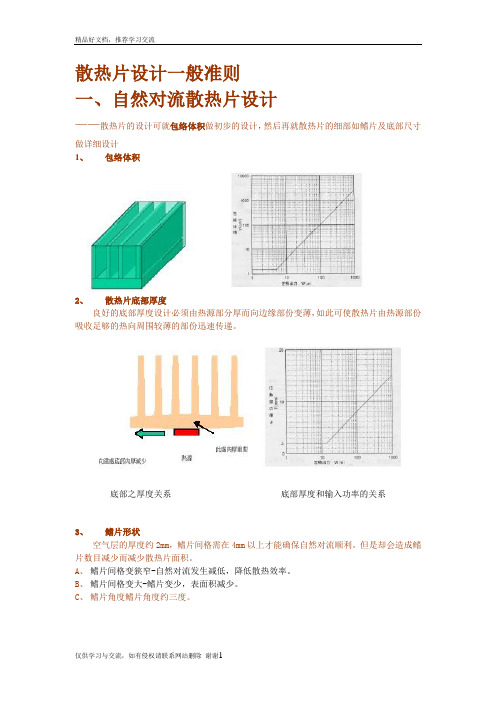

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

《ISO9001质量管理体系》五金散热片检验规范

无环保标识或漏贴标识

V

四.

环

保

资 料 查询 期 限 SAP 物质环保资料符合规定期限

查询 SAP 系统显示已超期

V

1.照明亮度:日光灯 600-800LUX; 五. 2.检查视距:300-400mm; 检 3.检查时间:15 秒/pc;

查 4.检查角度:以垂直正视爲准±45 度;

条 5.外观检查:依据 ANSI/ASQZ1.4 第 II-A 表;允收水平:MAJ0.4,MIN1.5; 件 6 包装检查:全检包装项目;

制定日期 20xx-xx-xx 版本

1.0

文件编号 页次

3-PE-31 2-2

材料名称 料号

HEAT SINK GAL 系列

机种系列 成品客户

共享 通用

NO

检验 检查 项目 方式

规格要求

缺点描述

判定

CRI MAJ

MIN

二.

目视

a.(外露)顔色与样品不符且同批多种顔色;

外 观

顔色

参照 样板

必须与样品顔色一致及符合 SIR 之要 求;

文件名称 制定日期

xxxxx 有限公司

五金散热片检验规范

20xx-xx-xx

版本

1.0

文件编号 页次

3-PE-31 1-2

材料名称 料号

HEAT SINK

GAL 系列

机种系列 成品客户

共享 通用

NO

检验 项目

检查 方式

规格要求

缺点描述

判定

CRI

MAJ

MIN

1.包装箱外之规格贴纸必须贴 于外箱右上角,以便仓储标识 管理. 2.外包装料号必须与实物相符 不可错料混料(参照样品);

散热片设计准则范文

散热片设计准则范文散热片是用于散热的重要元件,广泛应用于电子设备、汽车发动机、空调等领域。

散热片的设计对于提高设备的散热效率、延长设备寿命具有重要意义。

下面是散热片设计的几个准则:1.热传导性能:散热片材料应具有良好的热导性能,以便迅速将热量从热源传导到散热片表面。

常用的散热片材料包括铝合金、铜及其合金等,它们具有较高的热导率。

2.散热片尺寸:散热片的尺寸和形状应合理选取,以确保能够充分覆盖热源,并且有足够的面积来进行热量交换。

过小的散热片尺寸会导致散热不够彻底,过大的尺寸则会增加制造成本,并且占用过多空间。

3.散热片表面积:散热片的表面积越大,散热效果越好。

因此,在设计散热片时,应尽量增加其表面积,可以通过增加散热片的数量、增加散热片的鳍片数量或是采用多层叠加的方式来实现。

4.散热片间距:相邻散热片之间的间距对散热效果也有影响。

如果散热片间距过小,容易造成热量堆积,导致散热不畅;如果间距过大,则会降低散热表面积,影响散热效果。

在设计散热片时,应在考虑散热效果的同时尽量减小散热片间距。

5.鳍片设计:散热片的鳍片是实现热量交换的关键。

鳍片的数量、形状和间距都会影响散热效果。

较多的鳍片可以增加散热片的表面积,提高热量交换效率;合理的鳍片形状可以减少空气阻力,增强对流散热效果。

6.散热片与热源紧密结合:散热片与热源的接触面积越大,热量传递效果越好。

因此,在设计散热片时,应尽量使其与热源紧密结合,可以采用焊接、粘接等方式固定。

7.附加散热措施:除了散热片本身的设计外,还可以采取一些附加的散热措施来提高散热效果。

例如,在散热片表面增加散热剂,提高表面导热系数;在散热片周围增加风扇或风道等辅助设备,增强对流散热效果。

总之,散热片的设计应充分考虑热传导性能、尺寸和形状、表面积、间距、鳍片设计、与热源接触方式以及附加散热措施等因素。

通过合理的设计和选择,可以提高散热效果,保证设备稳定运行,延长设备的使用寿命。

散热片报告

散热片报告1. 引言散热片是一种用于散热的重要元件,广泛应用于电子设备、计算机和汽车等领域。

本报告旨在探讨散热片的原理、设计和应用,并介绍一些常见的散热片类型。

2. 散热片原理散热片的主要原理是通过增大散热表面积来提高散热效率。

散热片通常由导热材料制成,如铝合金或铜。

这些材料具有良好的导热性能,能够快速将热量从热源传导到散热片表面。

3. 散热片设计散热片的设计对于散热效果起着关键作用。

以下是一些常见的散热片设计要点:3.1 散热片形状散热片的形状可以根据具体应用进行设计。

常见的散热片形状包括矩形、方形、圆形等。

形状的选择应考虑散热片与散热源的接触面积以及整体空间限制。

3.2 散热片表面结构散热片表面通常会设计成具有一定的凹凸结构,以增加散热表面积,并提高热量的辐射和对流传热。

3.3 散热片材料选择散热片的材料应具有良好的导热性能和机械强度。

常见的散热片材料包括铝合金和铜。

选择材料时需要综合考虑导热性能、成本和制造工艺等因素。

3.4 散热片安装方式散热片的安装方式也会影响散热效果。

常见的安装方式包括贴合安装和螺栓固定安装。

根据具体情况选择合适的安装方式能够提高散热片与散热源的接触效果。

4. 常见散热片类型4.1 风冷散热片风冷散热片是最常见的散热片类型之一。

它通常由铝制成,并通过风扇提供额外的冷却风。

风冷散热片适用于大部分电子设备和计算机等应用。

4.2 水冷散热片水冷散热片是一种通过循环水来进行散热的散热片类型。

它由多个冷凝管和水泵组成,通过水的循环来吸收和散发热量。

水冷散热片通常应用于高性能计算机和超级计算机等领域。

4.3 热管散热片热管散热片是一种利用热管进行热传导的散热片类型。

热管内部充满了导热介质,通过热管中的蒸汽和冷凝来传递热量。

热管散热片适用于需要高效散热和空间有限的应用。

5. 散热片的应用散热片广泛应用于各个领域。

以下是一些常见的应用场景:5.1 电子设备散热片在电子设备中起到散热和保护的作用。

最新散热片设计准则(参考)

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

B、鳍片间格变大-鳍片变少,表面积减少。

C、鳍片角度鳍片角度约三度。

D、鳍片形状鳍片形状参考值E、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计——增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)散热片横切(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

一文看懂散热片的设计

散热片设计一般准则一、自然对流散热片设计——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸做详细设计1、包络体积2、散热片底部厚度良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系3、鳍片形状空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状鳍片形状参考值C、鳍片厚度当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率鳍片变薄-鳍片传热到顶端能力变弱鳍片变厚-鳍片数目减少(表面积减少)鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)鳍片变短-表面积减少4、散热片表面处理散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计————增加热传导系数增加热传导系数(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片如摩托车上的散热片))散热片横切(3)针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

散热片设计一般准则

一、自然对流散热片设计

——散热片的设计可就包络体积做初步的设计,然后再就散热片的细部如鳍片及底部尺寸

做详细设计

1、包络体积

2、散热片底部厚度

良好的底部厚度设计必须由热源部分厚而向边缘部份变薄,如此可使散热片由热源部份吸收足够的热向周围较薄的部份迅速传递。

底部之厚度关系底部厚度和输入功率的关系

3、鳍片形状

空气层的厚度约2mm,鳍片间格需在4mm以上才能确保自然对流顺利。

但是却会造成鳍片数目减少而减少散热片面积。

A、鳍片间格变狭窄-自然对流发生减低,降低散热效率。

鳍片间格变大-鳍片变少,表面积减少。

B、鳍片角度鳍片角度约三度。

鳍片形状

鳍片形状参考值

C、鳍片厚度

当鳍片的形状固定,厚度及高度的平衡变得很重要,特别是鳍片厚度薄高的情况,会造成前端传热的困难,使得散热片即使体积增加也无法增加效率

鳍片变薄-鳍片传热到顶端能力变弱

鳍片变厚-鳍片数目减少(表面积减少)

鳍片增高-鳍片传到顶端能力变弱(体积效率变弱)

鳍片变短-表面积减少

4、散热片表面处理

散热片表面做耐酸铝(Alumite)或阳极处理可以增加辐射性能而增加散热片的散热效能,一般而言,和颜色是白色或黑色关系不大。

表面突起的处理可增加散热面积,但是在自然对流的场合,反而可能造成空气层的阻碍,降低效率。

二、强制对流散热片设计

——增加热传导系数

(1)增加空气流速这个是很直接的方法,可以配合风速高的风扇来达成目的,

(2)平板型鳍片做横切将平板鳍片切成多个短的部分,这样虽然会减少散热片面,但是

却增加了热传导系数,同时也会增加压。

当风向为不定方向时,此种设计较为适当。

(如摩托车上的散热片)

散热片横切

(3) 针状鳍片设计针状鳍片散热片具有较轻及体积较小的优点,同时也有较高的体积

效率,更重要的是具有等方向性,因此适合强制对流散热片,如图九所示。

鳍片的外型有可分为矩形、圆形以及椭圆形,矩形散热片是由铝挤型横切而成,圆形则可由锻造或铸造成型,椭圆形或液滴形的散热片热传系数较高,但成型比较不易。

(4)冲击流冷却利用气流由鳍片顶端向底部冲击,这种冷却的方式可以增加热传

导性,但是须注意风的流向配合整体设计。

针状鳍片散热片辐射状鳍片散热片

(3)对于常见的风扇置于散热片上方的下吹设计,由于须配合风扇特性,因此需做更精

确的设计。

轴流风扇由于有旋转效应,同时轴的位置风不易吹到,因此许多散热片

设计成辐射状,如图十所示。

也有些散热片的顶端设计成长短不一或是弯曲的形状

用以导风。

另外种方式是采用侧吹的方式,一般而言,侧吹方式的散热片由于气流

可吹过鳍片,而且流阻较少,因此对于高且密的鳍片而言,配合顶端加盖设计以防

止气流旁通(bypass),侧吹式比下吹式可有更好的效果。

三、深圳市宝安区散热器设计规范/经验

散热片的设计注意事项

1:表面积越大散热效果越好.

2:若散热片放置利于空气流通,可以提高散热效果.

3:铜.铝导热效率高,是散热材料的首选.

4:增加散热片的厚度比增加长度更有效(我司经验所得).

5:表面阳极氧化处理,可抗氧化腐蚀,提高辐射能力,稳定散热效果.

6:加工的经济实用性.

散热同等条件下的效果对比:

质量轻

氧化使用寿命长

不氧化使用寿命短

开槽散热效果好

不开槽散热效果差

叶片密度大散热效果好(加风扇更好)

叶片密度小散热效果差(加风扇好)

叶片高度高散热效果好(加风扇更好)

叶片高度低散热效果好(加风扇好)

底面厚度厚吸热量大一点,散热量不一定。

相对会好一点。

底面厚度薄吸热量小一点,散热量不一定。

相对会差一点。

四、散热器选择原则

用户选配散热器时,必须考虑以下因素:①模块工作电流大小,以决定所需散热面积;②使用环境,据此可以确定采取什么冷却方式——自然冷却、强迫风冷、还是水冷;③装置的外形、体积、给散热器预留空间的大小,据此可以确定采用什么形状的散热器。

一般而论,大多数用户会选择铝型材散热器。

五、散热器设计步骤

通常散热器的设计分为三步

1:根据相关约束条件设计散热器轮廓图。

2:根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化。

3:进行校核计算。

❖自然冷却散热器的设计方法

➢考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距。

➢自然冷却散热器表面的换热能力较弱,在散热齿表面增加波纹不会对自然对流效果产生太大的影响,所以建议散热齿表面不加波纹齿。

➢自然对流的散热器表面一般采用发黑处理,以增大散热表面的辐射系数,强化辐射换热。

➢由于自然对流达到热平衡的时间较长,所以自然对流散热器的基板及齿厚应足够,以抗击瞬时热负荷的冲击,建议大于5mm以上。

❖强迫冷却散热器的设计方法

➢在散热器表面加波纹齿,波纹齿的深度一般应小于0.5mm。

➢增加散热器的齿片数。

目前国际上先进的挤压设备及工艺已能够达到23的高宽比,国内目前高宽比最大只能达到8。

对能够提供足够的集中风冷的场合,建议采用低温真空钎焊成型的冷板,其齿间距最小可到2mm。

➢采用针状齿的设计方式,增加流体的扰动,提高散热齿间的对流换热系数。

当风速大于1m/s(200CFM)时,可完全忽略浮升力对表面换热的影响。