焦炉煤气制天然气之甲烷化技术现状

焦炉煤气甲烷化制天然气

①变压吸附PSA技术,是近30多年来发展起来的一项新

型气体分离与净化技术。变压吸附技术投资少、运行

费用低、产品纯度高、操作简单、灵活、环境污染小、

原料气源适应范围宽,分离过程操作简单,自动化程 度高,设备不需要特殊材料等优点。吸附分离技术最

广泛的应用是工业气体的分离提纯,氢气在吸附剂上 的吸附能力远远低于CH4、N2、CO和CO2等常见的其他组 分,所以变压吸附技术被广泛应用于氢气的提纯和回 收领域。

而达到混合气体分离之目的。

⑵甲烷气干燥方法

①冷分离法,冷分离法是利用压力变化引起温度变动,

使水蒸气从气相中冷凝下来的方法。 ②固体吸收法 ,固体吸附法脱水工艺是用多孔性的固

体吸咐剂处理气体混合物,使其中所含的一种或数种 组分吸附于固体表面上以达到分离的操作。目前用于

天然气脱水的多为固定床物理吸附。用吸附剂除去气

化运行经验。所以主要介绍一下托普索甲烷化技术。

净化后的焦炉煤气经过气气换热器、第二气气换

热器换热,预热至340℃后,经过喷射器和过热蒸汽混

合后,进入第一甲烷化反应器进行反应,出口一部分

气体经过废热锅炉副产中压饱和蒸汽降低温度至290℃, 然后混合进入第二甲烷化反应器进一步进行甲烷化反 应,第二甲烷化反应器出口的高温气体依次经过第二

氢反应生成水;剩余部分与预转化器反应后的气体混

合后进入一级加氢反应器;加氢转化后的气体含无机

硫约300mg/Nm3,经气气换热器和焦炉气蒸发式冷却器

冷却到40℃后送入湿法脱硫装置。

经过湿法脱硫后的焦炉煤气通过气气换热器提温 到约300℃进入二级加氢转化器将残余的有机硫进行 转化,再经中温氧化锌脱硫槽把关,使气体中的总硫 达到0.1ppm。出氧化锌脱硫槽的气体压力约为2.8MPa,

焦炉煤气制取天然气的发展分析

焦炉煤气制取天然气的发展分析本文首先对我国焦炉煤气的使用情况进行阐述,进而对通过焦炉煤气制取天然气的流程步骤等进行了详细分析,最后对我国焦炉煤气制取天然气的发展现状进行了整体分析,提出焦炉煤气制取天然气的广阔应用前景。

标签:焦炉煤气;天然气;综合利用;工艺;发展现状1 前言我国是一个焦炭生产大国,每年的焦炭产量在3.6亿吨以上,在生产焦炭的过程中還会产生一定体积的焦炉煤气,如果按照产出的平均值400m3計算,那么全国的焦炉煤气产量将超过870亿m3,我们将企业生产消耗,民用生活消耗,用来进行氨、甲醇生产消耗去除,我国每年仍旧会排除将近200亿m3的焦炉煤气[1]。

当前我国整体环境污染严重,需要降低焦炉煤气的排放量,为了减少能源的消耗,通过一定的技术手段将焦炉煤气转换为天然气变得十分必要。

2 焦炉煤气的甲烷化综合利用现状2.1 焦炉煤气的甲烷化焦炉煤气是由多种成分组成的,主要包括CH4、CO、CO2、CnHm、H2等,其中我们在将焦炉煤气转换为甲烷过程中,主要的化学反应式分别为式(1)、(2):CO+3H2 =CH4 +H2O(1)CO2 +4H2 =CH4 +2H2O(2)通过对化学反应式进行分析,我们可以得出将焦炉煤气转化为甲烷可以消耗大量的CO、CO2,使得焦炉煤气主要剩余成分变为CH4、H2、少量N2等混合气体,这些混合气体可以通过变压吸附气体分离技术转化为天然气。

2.2 综合利用现状因为我国是能源消耗大国,所以要尽可能降低焦炉煤气使用的损耗。

多年以来,众多研究人员对于焦炉煤气的应用提出自己的观点,在他们的观点中,目前因为我国甲醇生产产量过高,还有甲醇生产工序复杂,投资大,收益低,使得焦炉煤气生产甲醇没有实际意义,同时由于当前汽油价格逐渐上涨,很多车辆进行天然气装置改造,目前已经成立了很多加气站,因为天然气自身的纯净性可以有效降低汽油的污染,因此将焦炉煤气进行转化为天然气变得十分可行,我们可以通过对焦炉煤气进行甲烷化,将甲烷化后的混合气体用来生产天然气,最后通过气体压缩得到汽车可以使用的压缩天然气,有效可以有效节约能源,有利于降低焦炉煤气的同时发展新能源汽车。

国内焦炉煤气现状及综合利用情况

国内焦炉煤气现状及综合利用情况一、焦炉煤气资源利用现状2022年全国焦炭产能预计3.7亿吨,焦炉煤气产量1500多亿方/年,全国约有焦化企业2000多家,其中1/3为钢铁联合企业,2/3为独立焦化企业;而独立焦化企业主要分布在山西、河南、山东、云南、内蒙等地,其中山西为世界上焦炭最大聚集地。

山西焦炭产能约占全国22%,近期坚持焦化并举,淘汰落后产能,实施总量控制(1.4亿吨),为焦炉气综合利用市场提供良好发展环境;全省焦化投资预计330亿,将继续规范吕梁、临汾两大焦化产业基地,完善30个产焦百万吨的重点企业,孕育良好的焦炉气制甲烷市场契机;2022年,将在介休、孝义等地建设十大焦炉气综合利用园,并在河津、清徐建设两个焦炉气制甲烷示范项目(形成规模10亿m3/a);山西、河南、山东、云南、内蒙等地焦炉气资源丰富但离中心城市距离远,许多焦炉气被直接燃放,利用率低;焦炉气制甲醇和化肥由于市场受限和发电上网困难等因素影响,目前较好的利用途径是焦炉煤气甲烷化制天燃气。

焦炉煤气是指用炼焦用煤在炼焦炉中经高温干馏后,在产出焦炭和焦油产品的同时所得到的可燃气体,是炼焦产品的副产品,未经净化处理的称之为荒煤气,经净化处理的称之为净煤气即本文所指的焦炉煤气。

焦炉煤气的热值约为17580kJ/m3~18420kJ/m3,天然气的热值约为35588kJ/m3,焦炉煤气的热值约为天然气热值的一半。

焦炉煤气的密度为0.45kg/m3~0.48kg/m3。

着火温度为600℃~650℃,具有燃烧速度快、着火快、火焰短的特点,理论燃烧温度为1800℃~2000℃。

每炼1吨焦炭,会产生430m3左右的焦炉煤气。

这些焦炉煤气中的一半用于企业自身回炉助燃,另外约200m3必须使用专门的装置进行回收净化处理,否则只能直接排入大气,或者燃烧排放(俗称“点天灯”)。

全国外供焦炉煤气预计就有700多亿立方米,有很多非钢焦化企业所产的焦炉煤气无法利用被“点天灯”而浪费了(这些企业一般远离城市中心),有约300亿立方米被白白排放掉。

关于甲烷化技术的认识

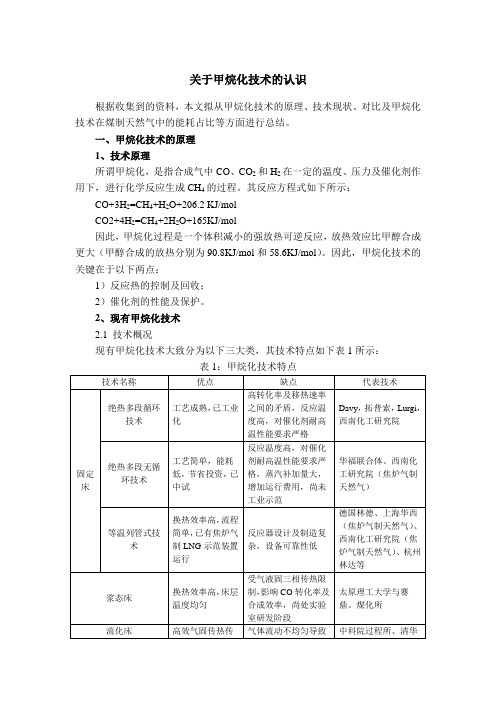

关于甲烷化技术的认识根据收集到的资料,本文拟从甲烷化技术的原理、技术现状、对比及甲烷化技术在煤制天然气中的能耗占比等方面进行总结。

一、甲烷化技术的原理1、技术原理所谓甲烷化,是指合成气中CO、CO2和H2在一定的温度、压力及催化剂作用下,进行化学反应生成CH4的过程。

其反应方程式如下所示:CO+3H2=CH4+H2O+206.2 KJ/molCO2+4H2=CH4+2H2O+165KJ/mol因此,甲烷化过程是一个体积减小的强放热可逆反应,放热效应比甲醇合成更大(甲醇合成的放热分别为90.8KJ/mol和58.6KJ/mol)。

因此,甲烷化技术的关键在于以下两点:1)反应热的控制及回收;2)催化剂的性能及保护。

2、现有甲烷化技术2.1 技术概况现有甲烷化技术大致分为以下三大类,其技术特点如下表1所示:表1:甲烷化技术特点2.2 技术对比表1从上到下,技术越来越先进,能耗越来越低,但对催化剂、工艺、设备制造等的要求越来越高。

以合成气制天然气来说,目前仅绝热多段循环技术实现大型工业化运行,且均为国外技术,如Davy,拓普索、Lurgi,国内技术目前尚无大型工业化运行装置,仅在绝热多段循环技术与绝热多段无循环技术上完成了投料千标方/h规模的中试,分别为:西南化工研究院技术与华福联合体技术。

2.2.1 西南化工研究院技术2014年12月30日,由西南化工研究院与中海油气电集团合作研发的“煤制天然气甲烷化中试技术”,通过了中国石油和化学工业联合会组织的成果鉴定。

达到世界领先水平的该技术,具有低循环比甲烷化工艺、高性能甲烷化催化剂等优势,可生产高质量、低成本的合成天然气,并具备工业化条件。

2009年以来,煤制天然气甲烷化工艺技术及催化剂研究,先后完成350标准立方米/小时煤制天然气甲烷化模试;启动国内规模最大的2000标准立方米/小时煤制天然气甲烷化全流程1200小时中试试验,通过72小时满负荷连续运行考核;完成4000小时甲烷化催化剂寿命试验,建成了催化剂工业生产装置,以工业原料生产出了合格的催化剂产品。

煤制天然气甲烷化工艺温控优化

改进措施:优化温度控制系统,提高温度稳定性

温控过程中的常见问题

温度波动过大:可能导致反应不充分或过度,影响产品质量和效率

温度控制不准确:可能导致反应条件不稳定,影响产品质量和效率

温度传感器故障:可能导致温度测量不准确,影响温度控制效果

温度控制策略不合理:可能导致温度控制效果不佳,影响产品质量和效率

持续优化:根据监测结果,对优化方案进行持续改进和优化

5

煤制天然气甲烷化工艺温控优化效果评估

优化前后效果对比

优化前:能耗高,效率低,产品质量不稳定

优化后:能耗降低,效率提高,产品质量稳定

具体数据:优化前能耗为XX,优化后能耗为XX;优化前效率为XX,优化后效率为XX

用户反馈:优化后产品质量得到明显提升,客户满意度提高

汇报人:

,a click to unlimited possibilities

煤制天然气甲烷化工艺温控优化

/目录

目录

02

煤制天然气甲烷化工艺概述

01

点击此处添加目录标题

03

煤制天然气甲烷化工艺温控现状及问题

05

煤制天然气甲烷化工艺温控优化效果评估

04

煤制天然气甲烷化工艺温控优化方案

06

煤制天然气甲烷化工艺温控优化发展前景与展望

技术突破与挑战应对

技术突破:新型催化剂、高效反应器、智能控制系统等

展望:实现煤制天然气甲烷化工艺的持续优化和升级,提高经济效益和环境效益。

发展趋势:绿色化、智能化、高效化

挑战应对:提高反应效率、降低能耗、减少排放等

汇报人:

感谢您的观看

温控优化可以避免温度过高导致的设备损坏和生产事故

温控优化可以改善工作环境,提高生产安全性和环保性

焦炉煤气制天然气之甲烷化技术现状

技术应用与研究2019·07105当代化工研究Modern Chemical Research焦炉煤气制天然气之甲烷化技术现状*朱 林(伊犁新天煤化工有限责任公司 新疆 835000)摘要:在我国社会不断进步的情况下,老百姓对生活水平的要求越来越高,将天然气运用到人们的生产与生活能带来巨大的便利,因此生产天然气的技术逐渐成为了当前技术人员研究的重点,制天然气的方法也越来越多。

在众多制作方法中,利用焦炉煤气进行制作是目前最受人们推荐的方法,而这种方法虽然存在很多优点,但是其制作过程中的重要优化方法,甲烷化技术的运用仍不够完善,存在很多缺陷和需要提升的地方。

本文就甲烷化技术作用及其现状做了简要概括,并对焦炉媒体制天然气的试验及应用也进行了相应的介绍,望给相关人士提供一些帮助。

关键词:焦炉煤气;天然气;甲烷化技术中图分类号:T 文献标识码:ACurrent Status of Methanation Technology for Natural Gas Production from Coke Oven GasZhu Lin(Yili Xintian Coal Chemical CO., LTD., Xinjiang, 835000)Abstract :With the continuous progress of our society, people's demands on living standards are getting higher and higher, and the applicationof natural gas to people's production and life can bring great convenience. Therefore, the technology of producing natural gas has gradually become the focus of current technical research, and the methods of producing natural gas are also more and more. Among many production methods, coke oven gas is the most recommended method at present. Although this method has many advantages, the important optimization method and the application of methanation technology in the production process are still not perfect, and there are many defects and needs to be improved. In this paper, the function and current situation of methanation technology are briefly summarized, and the test and application of coke oven medium to produce natural gas are also introduced, hoping to provide some help to the relevant people.Key words :coke oven gas ;natural gas ;methanation technology引言据统计我国目前工厂所使用的甲醇,绝大部分都是利用焦炉煤气进行生产的,我国对于甲醇的使用量比其生产量小,故为了将其充分利用,我国各工程就将生产甲醇多余的材料进行制作天然气,焦炉煤气制作天然气方法也随之产生。

煤制天然气技术现状

煤制天然气技术现状随着全球能源结构的多元化和清洁化发展,煤制天然气技术逐渐成为一种重要的能源转化方式。

煤制天然气是以煤为原料,通过化学反应和一系列工艺过程生产出甲烷气体的过程,对于缓解天然气供需矛盾,提高能源利用效率和降低环境污染具有重要意义。

本文将详细分析煤制天然气技术的现状和发展前景。

一、煤制天然气技术现状煤制天然气技术主要包括煤浆气化、净化、甲烷化等工艺环节。

目前,国内外已有多个煤制天然气生产基地,主要以国内大型煤炭企业和外资企业为主导。

由于技术成熟度和设备采购等方面的原因,国内煤制天然气生产成本较高,但随着企业技术改造和设备更新,生产效率不断提升,成本也在逐渐降低。

从市场需求来看,煤制天然气市场仍具有较大的发展空间。

随着环保政策的加强和天然气消费量的增长,天然气供应压力逐渐增大。

煤制天然气作为补充天然气供应不足的重要途径,市场需求稳步增长,未来市场前景广阔。

二、煤制天然气技术前景1、技术发展潜力随着科技的不断进步,煤制天然气技术将不断提高,生产成本将进一步降低。

同时,各种新型煤制天然气工艺技术的开发和应用,如煤气化联合循环、甲烷化催化剂等也将进一步提高煤制天然气的生产效率和质量。

2、技术趋势未来煤制天然气技术将更加注重环保和能效。

新型煤制天然气技术将采用更环保的工艺流程和高效节能设备,以降低污染物排放和提高能源利用效率。

此外,智能化和自动化技术的应用也将进一步推动煤制天然气产业的发展。

3、面临的挑战煤制天然气技术发展仍面临诸多挑战,如设备国产化率低、投资成本高、生产过程中产生的废水废气等环境问题等。

此外,随着新能源技术的发展,煤制天然气的竞争力也将面临严峻考验。

因此,企业需要加大科技研发投入,积极推动设备国产化和工艺流程优化,以降低生产成本和提高市场竞争力。

三、重点问题研究1、投资成本高煤制天然气项目投资成本较高,主要源于设备购置和管道建设等方面。

为降低投资成本,企业应加强设备国产化和模块化建设,提高设备利用率和减少浪费。

焦炉煤气制天然气技术问题研究

焦炉煤气制天然气技术问题研究【摘要】在我国大型炼焦企业发展的同时,加大对焦炉煤气的综合利用力度已经成为一个重要课题。

利用焦炉煤气制取液化天然气是一项双赢的技术,其不仅具有投资小、市场前景好、能耗低等特点,而且还能有效的保护环境,因而应当予以重视及推广。

本文分析了焦炉煤气制取液化天然气技术的现状、特点、相关工艺流程以及未来的发展前景等。

【关键词】焦炉煤气;液化天然气;制取技术1 焦炉煤气制天然气技术的基本现状随着我国炼焦企业内部结构调整的日趋完善,将会有大量的焦炉煤气被加工利用,从而加大了煤气资源的利用效率。

炼焦过程中排放出来的煤气中主要成分是甲烷气体,将甲烷从混合气体中置换出来并被加以利用已经逐渐成为我国未来发展的方向。

西南化工设计院通过研发的变压吸附法可以有效的离析出甲烷气体,同时也研发出了多功能、高效的催化剂。

2011 年 3 月由山西同世达煤化工集团、大连普瑞特化工科技集团以及杭州林达化工技术有限公司共同投资和研发的每天可以处理 5 000 m3焦炉煤气制取天然气技术在山西同世达煤化工集团正式建成运营,经过一段时间的运营之后,该项目通过低温反应处理,有效地降低对能源的消耗,大大提高了天然气的产率。

并且该工艺技术是我国的首例,有效的填补了焦炉煤气制取液化天然气技术多年来的空白。

2012 年 3 月,冀中能源井陉矿业集团投资建设了焦炉煤气制取天然气项目,一期项目建成之后,每年可以处理接近2.5 亿m3的焦炉煤气,并且每年可以生产9 000 万m3的天然气。

二期扩建完成之后每年可以生成了 3 亿m3的天然气,该项目已经成为我国最大规模的焦炉煤气制取天然气技术。

目前,焦炉煤气制取液化天然气技术在我国有了很好的发展势头,相信在不久的将来一定可以取得预期的效果。

2 焦炉煤气生产液化天然气的基本特点为了更好的解决大多数中小企业焦炉煤气的利用问题,我国部分研究机构已经对其进行了深入的研究,并取得了不错的效果。