八大浪费案例

八大浪费案例(组装)

Fire Clip壓合

時間 4.2

人

1

設備 1

Fire Clip裝配&鎖緊

時間 人10

12.7 3

制造過多浪費案例2-現狀描述

目前生產的形式為多機種少批量,因客戶訂單變更導致成品呆滯的 現象時有發生,由此造成製造過剩的浪費非常嚴重!

呆滯庫存數量為:

制

造

1100Kpcs/月

過

剩

平均呆滯時間為:

浪

費

6.5個月

改善前

3人

改善后

等待浪費案例2-現狀描述

風散組裝線由于產線不平衡且測試段是瓶頸,測試段堆 積許多待測風扇,其後工站-包裝存在等待的浪費

在

制

品

浪

31

等待浪費案例2-對策&效果

。對策﹕增加測試機台﹐合理配置人員以消除瓶頸 。效果﹕提高線平衡率和UPPH.

線線平平衡衡率率提提高高 平衡率

UPPH

UUPPPPHH提提升升

將clip檢查作 業和Clip彎曲 檢查作業合并

E

C CRS

S

將Clip彎曲 檢查作業反復 5次簡化壓3次

29

等待浪費案例1-效果對比

壓clip

時間 4.2S

人

1

設備 1

工時

22.1S

25

20

15

10

5

0 改善前

改善后

12.4S

Clip彎曲檢查

時間 8S

人

2

設備 2

30

人力

5人

5 4 3 2 1 0

19

搬運浪費案例1-改善對策

。優化產線布局﹐將部品加工設備直接搬到產 線上來﹐并通過加裝滑槽的方式﹐使加工好的 產品直接流到產線上。

八大浪费

12种动作浪费的源头都可以追溯到“动作经济原则”。动作经济原则又 叫动作舒适原则,是由吉尔布雷斯在20世纪20年代首创,后经若干 学者详加研究改进而成的改善作业方法的一项基本手法,是基础工 业工程手法体系中主要的组成部分之一。共有三大类22项

5、加工浪费

定义:

加工过剩的浪费也叫过分 加工的浪费,是指在品质 、规格及加工过程上的投入 主动超过客户需求从而 造成企业资源浪费的情况。 加工过剩浪费分四种情况: 过剩品质、过剩加工、 过剩检验、过剩设计

8、管理浪费

定义:

在制造现场,管理的目 的是使人机料处于最佳 的受控状态,对于问题 的处理和解决做到快速 有效,能够有效地提高 效率,维持高的质量水 平、低的成本水平及快 的物流速度,恰到好处 的交期,从而提高企业 的身体体质和市场竞争力

产生原因:

(1)管理浪费之等待浪费 ①等待上级的指示 ②等待外部的回复 ③等待下级的汇报 ④等待生产现场的联系

4、动作浪费

产生原因:

解决方法: 定义:

动作浪费指生产中在动作 上的不合理而导致的时间 、效率、场地、人员及 人身等方面的浪费。 (1)操作不精简、多余 (2)设计不合理 ①可同时完成但未同时 ②不必要但被增加 ③可同规格但不同 ④未考虑调整/转换/取放 ⑤物料需要翻找 (1)按经济原则设计工站 操作并进行标准化 (2)设计必须经过验证 才可以实施 (3)根据人因工程学理论 设计符合人体工效 的作业方法

南山轻合金有限公司

八大浪费

目

1

录

八大浪费的起源

2

八大浪费具体分类

3

八大浪费的案例

1、八大浪费的起源

八大浪费是丰田生产方式中非常重要的一 个观念。丰田人认为要消除浪费,持续改 善,企业才能保持良性运转,竞争力才会 提升。丰田人在长期作业和改善过程中对 于浪费的内容进行了总结,共七种,被称 为七大浪费。后来人们又加了一种浪费管理的浪费,合称八大浪费。

工厂车间的8大浪费案例

工厂车间的8大浪费案例

1. 过剩生产:生产超过市场需求的产品,导致库存积压和资源的浪费。

2. 产能闲置:机器设备不充分利用,造成工人和设备的待机时间增加。

3. 传送等待:物料或信息在车间内的传递延迟,导致生产流程不流畅,增加生产时间。

4. 不必要的库存:物料或成品过多的储存,造成资金占用和浪费。

5. 人员运动:员工需要在车间内频繁移动,浪费时间和能量。

6. 缺陷品制造:产品不合格或缺陷品的生产,增加返工和废品处理的成本。

7. 过度加工:对产品进行不必要的工序或处理,增加生产时间和资源消耗。

8. 无用运输:物料或产品在车间内的运输过程中存在冗余或重复,浪费时间和能源。

现场改善案例(八大浪费)

4.IE的改善意識(2)

7) 兩人的知識大于一人的智慧﹐全員參與才 可以共同進步﹔ 8) 改善不應大量投資﹔ 9) 積極尋找解決問題的方法而不是不可行的 理由﹔ 10)不要為現狀辯解﹐實事求是﹔

二. 现场IE改善<1>何谓标准工 时

标准时间是指,“一个熟练工用规定的 作业方法以标准速度进行作业时所需的 作业时间”。

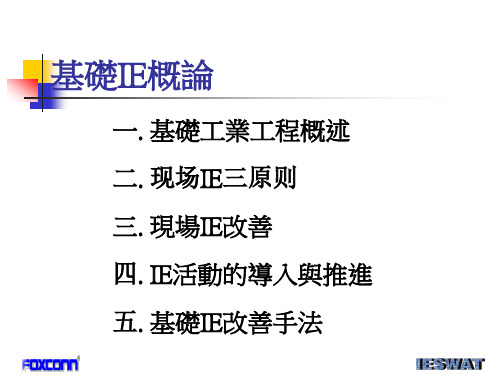

基礎IE概論

一. 基礎工業工程概述

二. 现场IE三原则 三. 現場IE改善

四. IE活動的導入與推進

五. 基礎IE改善手法

一.基礎工業工程概述 1.什么是工業工程(IE)?

工業 工程

INDUSTRIAL ENGINEERING

20年代后期﹕起源于美國 80年代初期﹕引進我國大陸

2.IE的定義

“工業工程,是對人員、物料、設備、能源和

搬 运

浪 费

移动费时费力

空间、时间、人力和工具浪费 搬运过程中的放置、堆积、移 动、整理等都造成浪费。

浪费

不良造成额外成本

常见的不良造成的損失: ☆ 材料损失 ☆ 设备折旧 ☆ 人工损失 ☆ 能源损失 ☆ 价格损失 ☆ 订单损失 ☆ 信誉损失

动作

浪费

多余动作 增加强度降低效率

常见的12种浪费动作: ① 两手空闲 ⑦ 转身角度大 ② 单手空闲 ⑧ 移动中变换动作 ③ 作业动作停止 ⑨ 未掌握作业技巧 ④ 动作幅度过大 ⑩ 伸背动作 ⑤ 左右手交换 ⑾ 弯腰动作 ⑥ 步行多 ⑿ 重复/不必要动作

加工 浪费

过剩的加工造成浪费

常见的加工浪费: ☆ 加工余量 ☆ 过高的精度 ☆ 不必要的加工 过剩加工造成的浪费: ☆ 设备折旧 ☆ 人工损失 ☆ 辅助材料损失 ☆ 能源消耗

SMT八大浪费案例

骤及内容 使用电子广告牌 进 行质量监控, 发生 不良立即整 改

改善绩效

通过标准作业指导书及 电子广告牌的推广,该机 种平 均良率由95.79%提 升至 99.31%.

6

1.2 U4空焊不良修正浪费一 、改善前

U4空焊不良率

800 600 400 200

0

DPPM

目标 160

上水位 传感器

下水位 传感器

上下水位 报警装置

改善前

防呆报 警系统

空间利用率 货架空间利用率低 上部空间利用率低

总体空间利用率低

布局物流杂亂 仓库布局为经验布局 物流线路不合理局部物

流量大

1.重新Layout后对各货架实行店面管理及分類管理 保证先进先出,及时來料及时交付生产,降低库存.

2.设置防呆的报警系统,货架上下水位报警,使仓库 人员及时对其进行仓储管控

用200元/m2*1428m2=284800元 2.节约物料架 成本:2500元/个*10个=25000元

五金 仓

待验 区

不良 品仓

改善后充分提 高货架空间利 用率及上部空 间.同时导入看

板管理

被动 仓

办公 区

PCB 仓

新机 种仓

主贵 仓

下料电梯

35

5.2 SMT与PTH半成品库存改善

现狀描述 1.图示为SMT

等待 (流

NA

?

测试存在极大的 检验过剩浪费, 依 据 ECRS,取 消 不必要测试画 面

﹒ 根据测试工程师提供 光的不良

BMA TEST 主要检测 B/L 異物亮点及漏

﹒ 黑画面主要检测: 亮点,画面均匀度,线缺陷,白点,麻点, 静电 白线

八大浪费案例(举例之成型)参考文档

等待浪費2--現狀描述

模具動作

1.開模 2.頂針頂出 3.頂針退回 4.合模

機械手動作

8

6 15

7

模內2 作業 影3響周4期

1.主臂下降

2.前進 3.夾產品 4.后退

5.主臂上升

6.橫出 7.放產品 8.橫入

19

等待浪費2—對策&效果

製品名稱︰Neo后飾板成型加工 工站名稱︰Neo后飾板成型加工

其他動作 6.6S

1 2 3 4 5 6 7 8 9 10 11 12 13

13.7 14 15

15.9

開模 4S

頂針頂出 1.6S

前進時間 0.5S

頂針退回 1S

等待 3.5S

下降 1.2S 前進取產品 1S 退回,上升 1.4S

合模 6.6S

其他動作 6.6S

2.2S

20

等待浪費2—對策&效果

3

不良修正浪費1--對策&效果

改善對策:

在削毛邊工站後增加一上檢 人員,檢查面板來料不良

改善效不果良: 報廢減少20%

4

不良修正浪費2--現狀描述

F產品銘牌產品用真空盤包裝,裝箱時采用直接疊加方

式,搬運過程中出現碰刮傷,不良率為25%,需投入2人

從事修復作業5来自不良修正浪費2- -對策&效果

改善對策:

26

管理浪費1—對策&效果

1.DT(II)成型加工多功能機械手治具架

快 速 換 線 機 械 手 治 具 架

27

管理浪費2--現狀描述

此為緊急物料﹐由于缺乏有效管制方式﹐頻繁 出現斷料而導致主線出現停線現象

28

管理浪費2—對策&效果

八大浪费-管理浪费

改善前:现场领用大量溶液,保存不当会 有安全隐患。

改善后:领用制度改善后,现场留下溶液 较少,管理得到提升。

改善前

改善后

改善前:电炉用电未安装电表。

改善后:安装电表控制用电,15.6-12) *3班*365天*0.5元/度=1971元

改善前

改善后

改善前:照明箱盖板丢失及箱体腐蚀严重。 改善后:采用不锈钢箱体,开关灯使用按

改善前

改善后

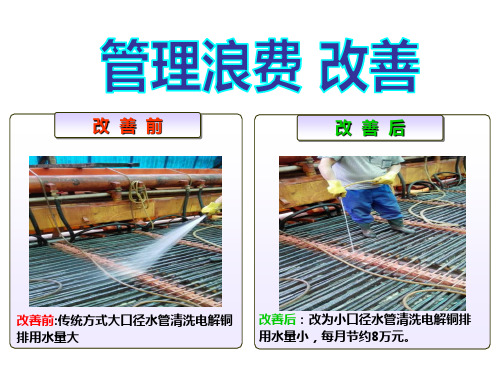

改善前:传统方式大口径水管清洗电解铜 排用水量大

改善后:改为小口径水管清洗电解铜排 用水量小,每月节约8万元。

改善前

改善后

改善后:改为信息化安保,减少了安保

改善前:传统保安人员巡视工厂,保安多, 人员,每月物业管理费用为65338.00万

管理难度大!

元降低到50800.00万元。

改善前

改善前:慢割买新的铜线,使用完之后就 当做废铜线处理。

单价15元/公斤 买新铜线

改善后:把慢割使用后的废铜线和供应商 沟通之后以旧换新,节约电加工的辅 材消耗成本。

改善前

改善后

改善前:每粒机加刀片20元 X 50每月使 用=1000元

改善后:每粒焊接刀片6元 X 每月使用8粒 =48元

改善前

改善后

存在安全隐患。

钮,保证了人生安全

改善后

改善前:钢丝铅封条锁条长度50cm,且有 不能使用的铅封条,价格1.2元/条

改善后:选用的塑料扎条长度38cm,条 码印制的位置便于查看,价格0.5元/个

改善前

改善后

改善前:无纸化首检表是采用其他纸张进 行打印

改善后:利用无纸化产品工艺卡背面进 行打印首检表,每月节俭纸张4000元。

改善前

改善后:出Байду номын сангаас管理制度及绩效考核制度, 制粉车间点单耗下降4度/吨。

精益生产管理八大浪费与解决方法

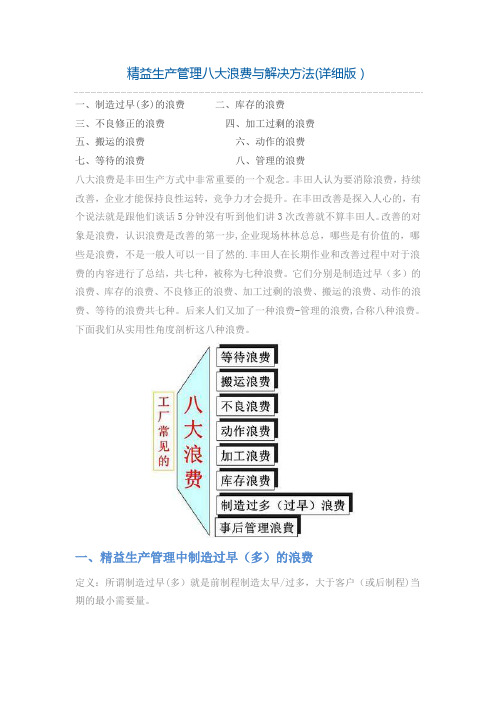

精益生产管理八大浪费与解决方法(详细版)一、制造过早(多)的浪费二、库存的浪费三、不良修正的浪费四、加工过剩的浪费五、搬运的浪费六、动作的浪费七、等待的浪费八、管理的浪费八大浪费是丰田生产方式中非常重要的一个观念。

丰田人认为要消除浪费,持续改善,企业才能保持良性运转,竞争力才会提升。

在丰田改善是探入人心的,有个说法就是跟他们谈话5分钟没有听到他们讲3次改善就不算丰田人。

改善的对象是浪费,认识浪费是改善的第一步,企业现场林林总总,哪些是有价值的,哪些是浪费,不是一般人可以一目了然的.丰田人在长期作业和改善过程中对于浪费的内容进行了总结,共七种,被称为七种浪费。

它们分别是制造过早(多)的浪费、库存的浪费、不良修正的浪费、加工过剩的浪费、搬运的浪费、动作的浪费、等待的浪费共七种。

后来人们又加了一种浪费-管理的浪费,合称八种浪费。

下面我们从实用性角度剖析这八种浪费。

一、精益生产管理中制造过早(多)的浪费定义:所谓制造过早(多)就是前制程制造太早/过多,大于客户(或后制程)当期的最小需要量。

制造过早(多)浪费是八大浪费中的首恶,在精益生产中则被视为最大的浪费。

福特式思维告诉大家,在同样的时间内,生产量越多,效率越高,成本越低,企业越赚钱,所以企业自然有大批量连续生产的初始动力。

作为一个整体的企业是如此,那么企业内各部门也是如此,特别是在一些制程较短,关联性较低的企业中,普遍实施计件工资,那么从最基础的员工开始就有多做、早做,甚至偷做的动力,在这种情况下,告知企业里所有人早(多)做是罪恶当然得不到掌声回应。

那么我们就来看看制造过早(多)的浪费.制造过早(多)浪费的后果主要有三大类。

1.直接财务问题。

表现为库存、在制品增加,资金回转率低,制造时间变长,占用资金及利息,会造成库存空间的浪费,在现金流量表上很明显。

2。

产生次生问题。

会产生搬运、堆积的浪费;先进先出的工作产生困难;产品积压造成不良发生,物流阻塞制程时间变长,现场工作空间变小,有滞留在库的风险,有不良品的风险。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•沖模物流

•塑模物流

•暫存 區

•待檢 區

•成品 區

•成品 區

•待檢 區

•暫存 區

•沖模物流

•塑模物流

五﹑庫存浪费

• 倉庫存儲量大﹐大 部分物料在倉庫存 放時間也比較長

• 現場暫存區原料較 多。

改善對策

• 計算物流﹔設定庫存量﹑定貨點﹔設立庫 存過少和過多的警示線嚴格控制庫存量

六﹑等待浪费

•等待上站產品的到來

• 平衡生產線﹔ • 計算制程瓶頸﹐控制排程﹐不

盲目生產 • 降低等待和WIP

改善對策 •瓶頸 •11.75 s •平衡率74.2% •平衡率89.8%

七﹑动作浪费

• 由于擺放不合理﹐員工工作時需要頻 繁轉身﹑彎腰﹑起立等

改善對策

• 重新設計工作台

八﹑管理浪費

• 天車稼動率不 高﹐卻經常發 生多人等待天 車的現象。八大浪费案例Fra bibliotek•目錄

一 不良修正浪費 二 製造過多浪費 三 加工過剩浪費 四 搬運浪費 五 庫存浪費 六 等待浪費 七 動作浪費 八 管理浪費

一﹑不良修正浪费

各工段都可能造成加工不良﹐一旦產生 不良﹐所有的工作都不會產生價值﹐成為 了浪費。

• 抽樣檢驗 • 魚骨分析 • 質量控制圖 • DOE實驗 • ……

改善對策

二﹑制造過多浪费

• 制造過早導致在制堵塞在下一工段。造成 現場擁擠﹐5S情況差

三﹑加工過剩浪费

自動機零件加工部的精度是10條﹐而部 分零件對于精度要求其實沒那么高﹐屬于 加工浪費。后來與客戶溝通﹐把精度降到 50條﹐大大降低了加工時間。

四﹑搬運浪费

• 下一工站設置不合理﹐搬運距離過長

改善對策