污水处理AO工艺主要设计参数

AO法污水处理工艺计算书

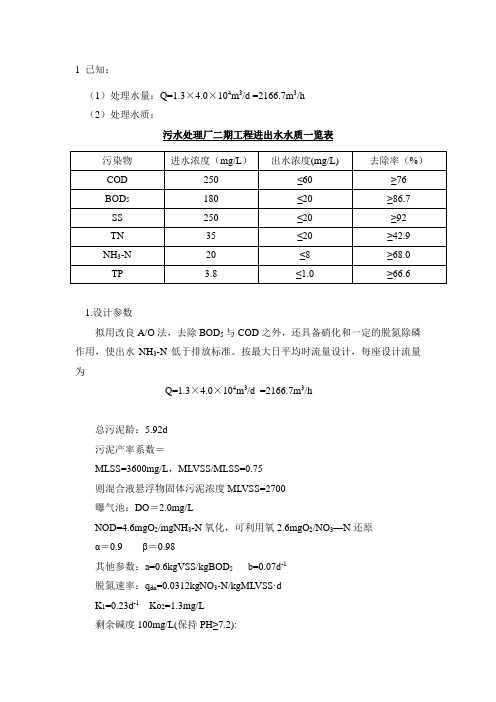

1 已知:(1)处理水量:Q=1.3×4.0×104m3/d =2166.7m3/h(2)处理水质:污水处理厂二期工程进出水水质一览表1.设计参数拟用改良A/O法,去除BOD5与COD之外,还具备硝化和一定的脱氮除磷作用,使出水NH3-N低于排放标准。

按最大日平均时流量设计,每座设计流量为Q=1.3×4.0×104m3/d =2166.7m3/h总污泥龄:5.92d污泥产率系数=MLSS=3600mg/L,MLVSS/MLSS=0.75则混合液悬浮物固体污泥浓度MLVSS=2700曝气池:DO=2.0mg/LNOD=4.6mgO2/mgNH3-N氧化,可利用氧2.6mgO2/NO3—N还原α=0.9 β=0.98其他参数:a=0.6kgVSS/kgBOD5b=0.07d-1脱氮速率:q dn=0.0312kgNO3-N/kgMLVSS·dK1=0.23d-1Ko2=1.3mg/L剩余碱度100mg/L(保持PH≥7.2):所需碱度7.1mg 碱度/mgNH 3-N 氧化;产生碱度3.0mg 碱度/mgNO 3-N 还原 硝化安全系数:2.5 脱硝温度修正系数:1.08 2.设计计算(1)碱度平衡计算:1)设计的出水5BOD 为20 mg/L ,则出水中溶解性5BOD =20-0.7×20×1.42×(1-e -0.23×5)=6.4 mg/L2)采用污泥龄20d ,则日产泥量为:8.550)2005.01(1000)4.6190(100006.01=⨯+⨯-⨯⨯=+m r bt aQS kg/d设其中有12.4%为氮,近似等于TKN 中用于合成部分为: 0.124⨯550.8=68.30 kg/d 即:TKN 中有83.610000100030.68=⨯mg/L 用于合成。

需用于氧化的NH 3-N =34-6.83-2=25.17 mg/L 需用于还原的NO 3-N =25.17-11=14.17 mg/L 3)碱度平衡计算已知产生0.1mg/L 碱度 /除去1mg BOD 5,且设进水中碱度为250mg/L ,剩余碱度=250-7.1×25.17+3.0×14.17+0.1×(190-6.4)=132.16 mg/L 计算所得剩余碱度以C a CO 3计,此值可使PH ≥7.2 mg/L(2)硝化区容积计算: 硝化速率为()[]⎥⎥⎦⎤⎢⎢⎣⎡+⨯⎥⎦⎤⎢⎣⎡+⨯=--22158.105.015098.021047.0O K O N N e O T T n μ ()[]⎥⎦⎤⎢⎣⎡+⨯⎥⎦⎤⎢⎣⎡+⨯=-⨯-23.12102247.0158.11505.01515098.0e =0.204 d -1故泥龄:9.4204.011===nw t μ d 采用安全系数为2.5,故设计污泥龄为:2.5⨯4.9=12.5d原假定污泥龄为20d ,则硝化速率为: 05.0201==n μd -1 单位基质利用率:167.06.005.005.0=+=+=abu n μkg 5BOD /kgMLVSS.dMLVSS=f×MLSS=0.75⨯3600=2700 mg/L所需的MLVSS 总量=kg 109941000167.010000)4.6190(=⨯⨯-硝化容积:9.40711000270010994=⨯=n V m 3水力停留时间:8.924100009.4071=⨯=n t h(3)反硝化区容积: 12℃时,反硝化速率为:()20029.0)(03.0-⎥⎦⎤⎢⎣⎡+=T dn M F q θ()201208.1029.0)24163600190(03.0-⨯⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+⨯⨯= =0.017kgNO 3-N/kgMLVSS.d还原NO 3-N 的总量=7.14110000100017.14=⨯kg/d 脱氮所需MLVSS=3.8335019.07.141=kg脱氮所需池容:1.3087100027003.8335=⨯=dn V m 3水力停留时间:4.72410004.2778=⨯=dn t h(4)氧化沟的总容积: 总水力停留时间:2.174.78.9=+=+=dn n t t t h总容积:71591.30879.4071=+=+=dn n V V V m 3(5)氧化沟的尺寸:氧化沟采用4廊道式卡鲁塞尔氧化沟,取池深3.5m ,宽7m ,则氧化沟总长:m 2.29275.37159=⨯。

AO工艺设计参数

污水处理A/O工艺设计参数1.HRT水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3在 A/O工艺中,好氧池的作用是使有机物碳化和使氮硝化;缺氧池的作用是反硝化脱氮,故两池的容积大小对总氮的去除率极为重要。

A/O的容积比主要与该废水的曝气分数有关。

缺氧池的大小首先应满足NO3--N利用有机碳源作为电子供体,完成脱氮反应的需要,与废水的碳氮比,停留时间、回流比等因素相应存在一定的关系。

借鉴于类似的废水以及正交试验,己内酷胺生产废水的A/0容积比确定在1:6左右,较为合适。

而本设计的A/ 0容积比为亚:2,缺氧池过大,导致缺氧池中的m(BOD)/m (NO3--N)比值下降,当比值低于1.0时,脱氮速率反趋变慢。

另外,缺氧池过大,废水停留时间过长,污泥在缺氧池内沉积,造成反硝化严重,经常出现大块上浮死泥,影响后续好氧处理。

后将A/O容积比按1:6改造,缺氧池运行平稳。

1.1、A/O除磷工艺的基本原理A/O法除磷工艺是依靠聚磷菌的作用而实现的,这类细菌是指那些既能贮存聚磷(poly—p)又能以聚β—羟基丁酸(PHB)形式贮存碳源的细菌。

在厌氧、好氧交替条件下运行时,通过PHB与poly—p的转化,使其成为系统中的优势菌,并可以过量去除系统中的磷。

其中聚磷是若干个基团彼此以氧桥联结起来的五价磷化合物,亦被称为聚磷酸盐,其特点是:水解后生成溶解性正磷酸盐,可提供微生物生长繁殖所需的磷源;当积累大量聚磷酸盐的细菌处于不利环境时,聚磷酸盐可分解释放能量供细菌维持生命。

聚β—羟基丁酸是由多个β—羟基丁酸聚合而成的大分子聚合物,当环境中碳源物质缺乏时,它重新被微生物分解,产生能量和机体生长所需要的物质。

这一作用可分为两个过程:厌氧条件下的磷释放过程和好氧条件下的磷吸收过程。

厌氧条件下,通过产酸菌的作用,污水中有机物质转化为低分子有机物(如醋酸等),聚磷菌则分解体内的聚磷酸盐释放出磷酸盐及能量,同时利用水中的低分子有机物在体内合成PHB,以维持其生长繁殖的需要。

污水处理中AO工艺的设计参数

A/O生物除磷工艺是由厌氧和好氧两部分反应组成的污水生物处理系统。

污水进入厌氧池后,与回流污泥混合。

活性污泥中的聚磷菌在这一过程中大量吸收污水中的BOD,并将污泥中的磷以正磷酸盐的形式释放到混合液中。

混合液进入好氧池后,有机物被氧化分解,同时聚磷菌大量吸收混合液中的正磷酸盐到污泥中。

由于聚磷菌在好氧条件下吸收的磷多于厌氧条件下释放的磷,因此污水经过“厌氧-好氧”的交替作用和二沉池的污泥分离达到除磷的目的。

一般情况下,TP的去除率可达到85%以上。

A/O工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD5/KgMLSS·d⑦混合液浓度x=3000~4000mg/L(MLSS)⑧溶解氧:A段DO<0.2~0.5mg/LO段DO>2~4mg/L⑨pH值:A段pH =6.5~7.5O段pH =7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g碱度(以CaCO3计)⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nra’─平均转化1Kg的BOD的需氧量KgO2/KgBODb’─微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS·d。

(整理)污水处理中AO工艺的设计参数

A/O生物除磷工艺是由厌氧和好氧两部分反应组成的污水生物处理系统。

污水进入厌氧池后,与回流污泥混合。

活性污泥中的聚磷菌在这一过程中大量吸收污水中的BOD,并将污泥中的磷以正磷酸盐的形式释放到混合液中。

混合液进入好氧池后,有机物被氧化分解,同时聚磷菌大量吸收混合液中的正磷酸盐到污泥中。

由于聚磷菌在好氧条件下吸收的磷多于厌氧条件下释放的磷,因此污水经过“厌氧-好氧”的交替作用和二沉池的污泥分离达到除磷的目的。

一般情况下,TP的去除率可达到85%以上。

A/O工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD5/KgMLSS·d⑦混合液浓度x=3000~4000mg/L(MLSS)⑧溶解氧:A段DO<0.2~0.5mg/LO段DO>2~4mg/L⑨pH值:A段pH =6.5~7.5O段pH =7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g碱度(以CaCO3计)⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

Ro=a’QSr+b’VX+4.6Nra’─平均转化1Kg的BOD的需氧量KgO2/KgBODb’─微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS·d。

污水处理中AO工艺的设计参数

工艺设计参数①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段段=1:3②污泥回流比:50~100%③混合液回流比:300~400%④反硝化段碳/氮比:5>4,理论消耗量为1.72⑤硝化段的负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05·d⑥硝化段污泥负荷率:<0.185·d⑦混合液浓度3000~4000()⑧溶解氧:A段<0.2~0.5O段>2~4⑨值:A段=6.5~7.5O段=7.0~8.0⑩水温:硝化20~30℃反硝化20~30℃⑾碱度:硝化反应氧化14需氧4.57g,消耗碱度7.1g(以3计)。

反硝化反应还原13将放出2.6g氧,生成3.75g碱度(以3计)⑿需氧量——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(2)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以应包括这三部分。

’’4.6a’─平均转化1的的需氧量2b’─微生物(以计)自身氧化(代谢)所需氧量2·d。

上式也可变换为:’·’或’’·─所去除的量()─氧的比耗速度,即每公斤活性污泥()平均每天的耗氧量2·d─比需氧量,即去除1的需氧量2由此可用以上两方程运用图解法求得a’ b’—被硝化的氨量 4.6—13-N转化成3-所需的氧量(2)几种类型污水的a’ b’值⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。

ⅰ.理论供氧量1.温度的影响(θ)(20)×1.02420 θ─实际温度2.分压力对的影响(ρ压力修正系数)ρ=所在地区实际压力()/101325()=实际值/标准大气压下值3.水深对的影响2·(0.101321)─曝气池中氧的平均饱和浓度()─曝气设备装设深度()处绝对气压()9.81×10-3H ─当地大气压力()21·(1)/[79+21·(1)]??─扩散器的转移效率─空气离开池子时含氧百分浓度综上所述,污水中氧的转移速率方程总修正为:α(20)(βρθ×1.024θ-20{理论推出氧的转移速率α(β)}在需氧确定之后,取一定安全系数得到实际需氧量(20)/α(βρ(θ))×1.024θ-20则所需供气量为:(0.3)×100m3─混合液溶解氧浓度,约为2~3()─实际需氧量2─标准状态需氧量2在标准状态需氧量确定之后,根据不同设备厂家的曝气机样本和手册,计算出总能耗。

AO工艺污水处理工程设计

化肥厂废水中的主要超标污染物指标为氨氮、硫化物、和总氰化物,水质具有氨氮含量高并含有有毒的总氰化物及硫化物的特点;且此类污水的可生化性较差(主要是化学需氧量较低和氨氮含量较高)。

A/O法生物去除氨氮原理:硝化反应:NH4++2O2→NO3-+2H++H2O反消化反应:6NO3-+5CH3OH(有机物)→5CO2↑+7H2O+6OH-+3N2:化肥工业废水A/O法处理工艺流程一、污水处理厂工艺设计及计算(1)中格栅1.设计参数:设计流量Q=15000/(24×3600)=0.174(m3/s)=174(L/s)则最大设计流量Q max=0.174×1.53=0.266(m3/s)栅前流速v1=0.6m/s,过栅流速v2=0.8m/s栅条宽度s=0.01m ,格栅间隙b=20mm 栅前部分长度0.5m ,格栅倾角α=60° 单位栅渣量ω1=0.05m 3栅渣/103m 3污水(1)确定格栅前水深,根据最优水力断面公式2Qmax 121vB =计算得:栅前槽宽m v B 94.06.0266.02Qmax 211=⨯=,则栅前水深m B h 47.0294.021=== (2)栅条间隙数(n ):栅条的间隙数bhvQ n αsin max ==)(339.328.047.002.060sin 266.0条≈=⨯⨯︒⨯(3)栅槽有效宽度B=s (n-1)+bn=0.01(33-1)+0.02×33=0.98m (4)进水渠道渐宽部分长度m B B L 05.020tan 294.098.0tan 2111=︒-=-=α(α1为进水渠展开角)(5)栅槽与出水渠道连接处的渐窄部分长度m L L 025.0212== (6)过栅水头损失(h 1)因栅条边为矩形截面,取k =3,则m g v k kh h 08.060sin 81.928.0)02.001.0(42.23sin 2234201=︒⨯⨯⨯⨯===αε其中ε=β(s/b )4/3h 0:计算水头损失 k :系数,格栅受污物堵塞后,水头损失增加倍数,取k=3 ε:阻力系数,与栅条断面形状有关,当为矩形断面时β=2.42 (7)栅后槽总高度(H )取栅前渠道超高h 2=0.3m ,则栅前槽总高度H 1=h+h 2=0.47+0.3=0.77m 栅后槽总高度H=h+h 1+h 2=0.47+0.08+0.3=0.85 (8)格栅总长度L=L 1+L 2+0.5+1.0+0.85/tan α=0.05+0.025+0.5+1.0+0.85/tan60°=1.57m(9)每日栅渣量ω=Q 平均日ω1=05.01053.12663⨯⨯=0.87m 3/d>0.2m 3/d 所以宜采用机械格栅清渣(10)计算草图如下:进水工作平台栅条(2)污水提升泵房1.设计参数设计流量:Q=174L/s ,泵房工程结构按远期流量设计 2.泵房设计计算污水提升前水位-4.30m (既泵站吸水池最底水位),提升后水位3.97m (即细格栅前水面标高)。

污水处理厂AO工艺设计

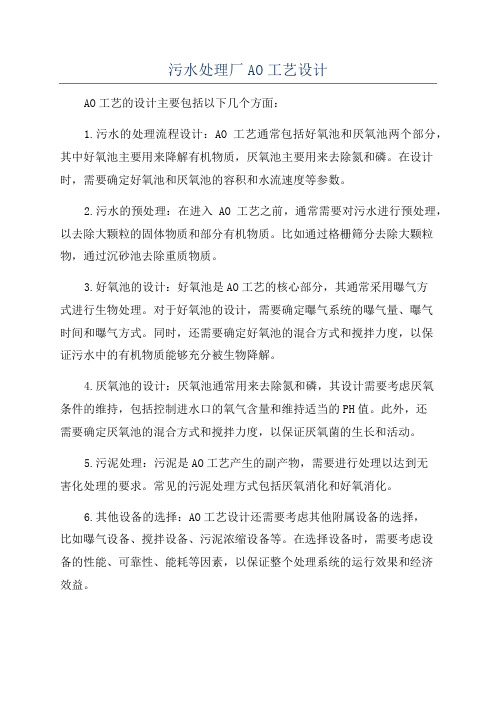

污水处理厂AO工艺设计AO工艺的设计主要包括以下几个方面:1.污水的处理流程设计:AO工艺通常包括好氧池和厌氧池两个部分,其中好氧池主要用来降解有机物质,厌氧池主要用来去除氮和磷。

在设计时,需要确定好氧池和厌氧池的容积和水流速度等参数。

2.污水的预处理:在进入AO工艺之前,通常需要对污水进行预处理,以去除大颗粒的固体物质和部分有机物质。

比如通过格栅筛分去除大颗粒物,通过沉砂池去除重质物质。

3.好氧池的设计:好氧池是AO工艺的核心部分,其通常采用曝气方式进行生物处理。

对于好氧池的设计,需要确定曝气系统的曝气量、曝气时间和曝气方式。

同时,还需要确定好氧池的混合方式和搅拌力度,以保证污水中的有机物质能够充分被生物降解。

4.厌氧池的设计:厌氧池通常用来去除氮和磷,其设计需要考虑厌氧条件的维持,包括控制进水口的氧气含量和维持适当的PH值。

此外,还需要确定厌氧池的混合方式和搅拌力度,以保证厌氧菌的生长和活动。

5.污泥处理:污泥是AO工艺产生的副产物,需要进行处理以达到无害化处理的要求。

常见的污泥处理方式包括厌氧消化和好氧消化。

6.其他设备的选择:AO工艺设计还需要考虑其他附属设备的选择,比如曝气设备、搅拌设备、污泥浓缩设备等。

在选择设备时,需要考虑设备的性能、可靠性、能耗等因素,以保证整个处理系统的运行效果和经济效益。

综上所述,AO工艺设计是对污水处理厂的整体工艺流程进行设计和优化,包括污水预处理、好氧池和厌氧池的设计、污泥处理以及其他设备的选择等。

通过科学合理的设计,可以高效地降解有机物质,达到对污水进行有效处理的目的。

AO工艺参数及影响

工艺运转参数的控制以及对水办理成效的影响A/O工艺运转过程中所需控制的主要参数有水力逗留时间、pH值、水温、原水成分、食微比(F/M )、溶解氧(DO)、活性污泥浓度(MLSS )、沉降比( SV30%)、污泥容积指数( SVI)、污泥龄、污泥回流比( %)以及混淆液回流比( %)等。

只有合理调控这些控制参数,才能很好地保证活性污泥办理工艺的正常、高效运转。

(1)水力逗留时间HRT:水力逗留时间( HRT)的长短直接影响氨氮和硝酸盐的去除效率,一般应依据设计所要求对氮的去除率决定相应的水力逗留时间。

在给定出入水氨氮或硝酸盐氮浓度的状况下,硝化或反硝化反响所需的最小水力逗留时间可依据下式预计:硝化反响:进水中的氨氮浓度稳态时出水中的氨氮浓度HRT氨氮的比去除率微生物的浓度反硝化反响:进水中的硝酸盐氮浓度稳态时出水中的硝酸盐氮浓度HRT硝酸盐氮的比去除率微生物的浓度在给定氨氮负荷条件下,缩短 HRT,硝化反响的效率明显降落,当 HRT 小于5h 时,出水中氨氮浓度明显增添。

经估量及经验得出最正确水力逗留时间为:反硝化 t ≤2h,硝化 t ≥6h,当硝化水力逗留时间与反硝化水力逗留时间为 3:1 时,氨氮去除率达到 70%~80%。

(2)pH 值: A/O 工艺中 pH 值的控制不不过排放水要求的控制,更是对活性污泥法主体微生物生长条件的要求。

A/O 工艺中的生物脱氮过程包含硝化和反硝化两个过程:硝化过程起主要作用的微生物是硝化细菌;反硝化过程起主要作用的微生物是反硝化细菌。

硝化反响是指氨态氮在硝化菌的作用下分解氧化的过程。

硝化菌是指亚硝酸菌和硝酸菌,是化能自养菌,硝化菌对pH 值的变化特别敏感,在硝化反响过程中,将开释出 H+离子浓度增高,进而使 pH 值降落,影响硝化反响速度,为了保持适合的 pH 值,应当在污水中保持足够的碱度,以保证对在反响过程中pH 值的变化,起到缓冲的作用。

而最正确 pH 值是 8.0 ~8.4 ,在这一最正确 pH值条件下,硝化速度,硝化菌最大的比增殖速度可达最大值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

污水处理中A/O工艺主要设计参数经验总结加简单计算

①HRT水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3

②污泥回流比:30~100%,具体根据污泥生长所处阶段确定,保证污泥浓度在设计浓度左右

③混合液回流比:300~400%,混合液回流主要目的是将硝化作用下产生的氨氮送到A段进行反硝化,生成氮气,从而降低总排水氨氮浓度。

所以回流比除要调节平衡污泥浓度外,还有促进反硝化反应顺利进行的目的。

④反硝化段碳/氮比:BOD5/TN>4,理论BOD消耗量为1.72gBOD/gNOx--N

⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):

<0.05KgTKN/KgMLSS·d

⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD5/KgMLSS·d

⑦混合液浓度x=3000~4000mg/L(MLSS)普通生活废水取高值,部分生化性能较差工业废水,MLSS取值3000以下

⑧溶解氧(重点项目):A段DO<0.2~0.5mg/L

???? O段DO>2~4mg/L

⑨pH值:A段pH =6.5~7.5

?????O段pH =7.0~8.0

⑩水温:硝化20~30℃

????????????????? 反硝化20~30℃

⑾碱度:硝化反应氧化1gNH4+-N需氧4.57g,消耗碱度7.1g(以CaCO3计)。

???????????????? 反硝化反应还原1gNO3--N将放出2.6g氧,生成3.75g碱度(以CaCO3计)

⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量(KgO2/h)。

微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。

??????????????????????? Ro=a’QSr+b’VX+4.6Nr ?????????????????????????? a’─平均转化1Kg的BOD的需氧量KgO2/KgBOD

????????????????????????? b’─微生物(以VSS计)自身氧化(代谢)所需氧量KgO2/KgVSS·d。

??????? 上式也可变换为:

???????????????????? Ro/VX=a’·QSr/VX+b’ 或Ro/QSr=a’+b’·VX/QS r ???????????????????? Sr─所去除BOD的量(Kg)

???????????????????? Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO2/KgVSS·d

??????????????????? Ro/QSr─比需氧量,即去除1KgBOD的需氧量KgO2/KgBOD

由此可用以上两方程运用图解法求得a’ b’

Nr—被硝化的氨量kd/d???????? 4.6—1kgNH3-N转化成NO3-所需的氧量(KgO2)

几种类型污水的a’ b’值

⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。

ⅰ.理论供氧量

1.温度的影响

????????????????????????????? KLa(θ)=KL(20)×1.024Q-20 θ─实际温度

2.分压力对Cs的影响(ρ压力修正系数)

???????????????????????????? ρ=所在地区实际压力(Pa)/101325(Pa)=实际Cs值/标准大气压下Cs值

3.水深对Cs的影响

Csm=Cs/2·(Pb/0.1013+Qt/21)

Csm─曝气池中氧的平均饱和浓度(mg/L)

Pb─曝气设备装设深度(Hm)处绝对气压(Mpa)

Pb=Po+9.81×10-3H Po─当地大气压力(Mpa)

Qt=21·(1-EA)/[79+21·(1-EA)]

E A─扩散器的转移效率

Qt ─空气离开池子时含氧百分浓度

综上所述,污水中氧的转移速率方程总修正为:

dc/dt=αKLa(20)(βρCsmθ-Cl×1.024θ-20

{理论推出氧的转移速率dc/dt=αKLa(βCs-Cl)}

在需氧确定之后,取一定安全系数得到实际需氧量Ra

Ro=RaCsm(20)/α(βρCsm(θ)-CL)×1.024θ-20

则所需供气量为:

q=(Ro/0.3EA)×100m3/h

C L─混合液溶解氧浓度,约为2~3(mg/L)

Ra─实际需氧量KgO2/h

Ro─标准状态需氧量KgO2/h

在标准状态需氧量确定之后,根据不同设备厂家的曝气机样本和手册,计算出总能耗。

总能耗确定之后,就可以确定曝气设备的数量和规格型号。

ⅱ.实际曝气池中氧转移量的计算

1.经验数据法当曝气池水深为

2.5~

3.5m时,供气量为:????????????????????????? 采用穿孔管曝气,去除1KgBOD5的供气量80~140m3/KgBOD5 ????????????????????????? 扩散板曝气,去除1KgBOD5供气量40~70m3空气/KgBOD5

2.空气利用率计算法

每m3空气中含氧209.4升

???????????????????? 1大气压(101.325Kpa),0℃ 1m3空气重1249克含氧300克???????????????????? 1大气压(101.325Kpa),20℃ 1m3空气重1221克含氧280克

按去除1Kg的BOD5需氧1Kg计算,需空气量分别为3.33和3.57m3,曝气时氧的利用率一般5~10%(穿孔管取值低,扩散板取值高),假定试验在20℃进行:

????????????????????? 若氧利用率为5%,去除1Kg的BOD5需供空气72m3 ??????????????????? 若氧利用率为10%,去除1Kg的BOD5需供空气36m3

算出了总的空气供气量,就可根据设备厂家提供的机样选择曝气设备的规格型号和所需台数。

(6)活性污泥法系统的工艺设计

(1)处理效率(E%)???????????????????????????????????????? E=(La-Le)/La ×100%=Lr/La ×100% ??????????????????????????????????????????? La─进水BOD5浓度(mg/L)?????????????????????????????????????????????? Le─二沉池出水BOD5浓度(mg/L)??????????????????????????????????????????????? Lr─去除的BOD5浓度(mg/L)

(2)曝气池容积(V)

?????????????????????????????????????????????? V=Qla/XLs=QLr/Lv ????????????????????????????????????? Q─曝气池污水设计流量(m3/d)???????????????????????????????????????? Ls─污泥负荷率KgBOD5/KgMLSS·d ???????????????????????????????????????????????? Lv─容积负荷KgBOD5/m3有效容积·d ?????????????????????????????????????????????????????????? X─混合液MLSS浓度mg/L

(3)曝气时间(名义水力停留时间)t(d)

??????????????????????????????????????? t=V/Q(d)

(4)实际水力停留时间t’(d)

???????????????????????????????????????????????????????? t’=V/(1+R)Q (d)

???????????????????????????????????????????????????? R─污泥回流比%

(5)污泥产量ΔX(Kg/d)

ΔX=aQLr-bVXv

Xv=fx f=0.75

a─污泥增长系数,取0.5~0.7

b─污泥自身氧化率(d-),一般取0.04~0.1

Xv─混合液挥发性污泥浓度(MLVSS)Kg/m3

(6)污泥龄(ts)污泥停留时间SRT

ts=1/(aLs-b)

(7)剩余污泥排放量q(m3/d)

q=VR/(1+R)ts (m3/d)或q=ΔX/fXR(m3/d),f=MLVSS/MLSS一般为0.75 XR─回流污泥浓度(Kg/ m3)

(8)曝气池需氧量(O2Kg/d)

Ro=a’QSr+b’VXv+4.6Nr

a’─氧化每KgBOD5需氧千克数(KgO2/KgBOD5)

一般a’取0.42~0.53

b’─污泥自身氧化需氧率(d-1)即KgO2/KgMLVSS·d

一般取0.188~0.11

Nr─被转化的氨氮量Kg/d

4.6─为1Kg NH3-N转化成硝酸盐所需氧量(KgO2)。