物料放行审核规程

物料、中间产品、成品放行管理程序SOP

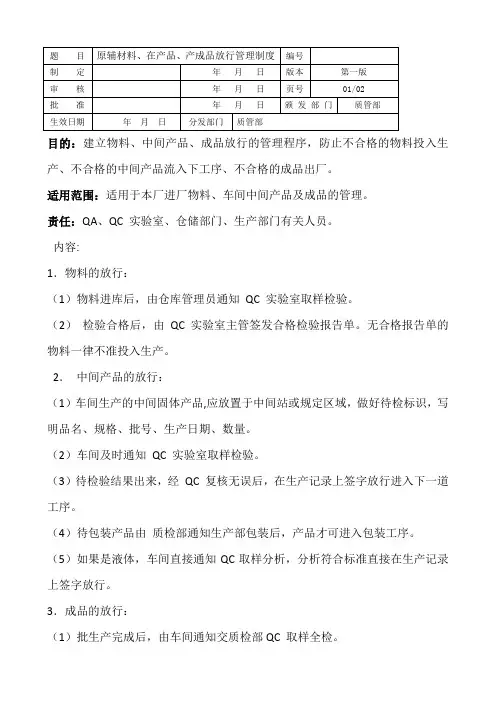

目的:建立物料、中间产品、成品放行的管理程序,防止不合格的物料投入生产、不合格的中间产品流入下工序、不合格的成品出厂。

适用范围:适用于本厂进厂物料、车间中间产品及成品的管理。

责任:QA、QC 实验室、仓储部门、生产部门有关人员。

内容:

1.物料的放行:

(1)物料进库后,由仓库管理员通知QC 实验室取样检验。

(2)检验合格后,由QC 实验室主管签发合格检验报告单。

无合格报告单的物料一律不准投入生产。

2.中间产品的放行:

(1)车间生产的中间固体产品,应放置于中间站或规定区域,做好待检标识,写明品名、规格、批号、生产日期、数量。

(2)车间及时通知QC 实验室取样检验。

(3)待检验结果出来,经QC 复核无误后,在生产记录上签字放行进入下一道工序。

(4)待包装产品由质检部通知生产部包装后,产品才可进入包装工序。

(5)如果是液体,车间直接通知QC取样分析,分析符合标准直接在生产记录上签字放行。

3.成品的放行:

(1)批生产完成后,由车间通知交质检部QC 取样全检。

(2)化验员按照检验操作规程逐一检验,并记录。

(3)检验合格后由化验员填写成品检验报告单,经QC复核无误后,QA负责人在报告书上签字,同时在报告书上盖上检验专用章。

产品检验报告单作为成品入库的凭证。

(4)由产品放行受权人负责成品的放行,放行前需检查有无产品合格检验报告单,并检查批生产记录、质量监控记录等,在产品放行单上签章放行。

只有收到成品放行单后,成品才可出库销售。

4.对于经检验后不合格的物料、中间产品、成品按不合格品的控制程序执行。

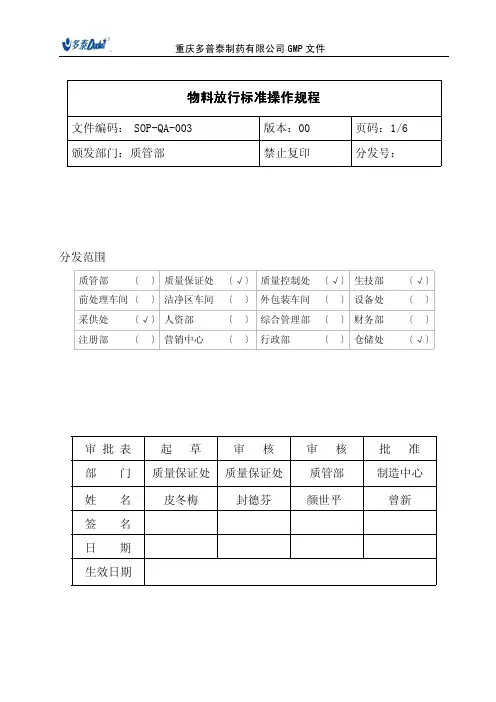

物料放行标准操作规程

相关术语 � 物料:指原料(含中药材、中药饮片、中药提取物、中间体) 、辅料和包装材 料(含与药品直接接触的包装材料和印刷包装材料) 。 相关文件 � 《供应商审计与批准标准管理规程》 � 《物料接收、贮存、发放、使用、退库标准操作规程》 � 《物料及产品请验与复验标准管理规程》 � 《不合格物料处理标准操作规程》 程 1 1.1 1.1.1 序 新购物料的评价与放行 评价项目内容及标准 物料的接收与验收 � 根据物料《供应商目录》确定是否来自于经批准的物料供应商。 � 根据《物料接收记录》评价物料是否已正确接收:外包装容器的完整性、密封

物料放行标准操作规程

SOP-QA-003-00

4/7

� 是否按相应的“检验标准操作规程”正确检验,检验过程是否完整记录,检验 记录信息是否正确,检验项目是否完整。 � 评价检验报告是否与批检验记录一致;检测数据是否符合相应质量标准规定。 � 结合供应商检验报告、 物料稳定性及同品种历史检验数据评价检验数据及结果 是否准确可靠。 � 检验数据是否有异常,如有异常检验结果,是否已按《检验结果异常调查处理 标准操作规程》进行了调查处理,并提交了“检验异常结果调查处理报告” 。 1.2 1.2.1 批准放行 正常放行 � 质量控制处主管根据 1.1 项将物料质量评价资料收齐后, 在一个工作日内逐项 完成初次评价,并将评价结果及结论填写于《物料放行审核与评价项目表》中, 如符合要求或存在的一般偏差予以完善或补充处理后,交质量控制处经理进行再 次审核与综合评价,并填写审核与评价结论;若有一项不符合规定,该批物料即 被评定为不合格。 � 经评价合格的物料,在一个工作日内,由质量控制处主管出具批准放行的“物 料放行审批单” (一式两份) ,并经质量控制处经理审核,质管部部长(质量受权 人)批准后,一份发放至仓储处,办理入库,另一份与批检验记录一起归档保存。 � 经评价不合格的物料, 则由仓库管理员申请按 《不合格物料处理标准操作规程》 进行处理。 1.2.2 限制性放行 � 检验未完成时的放行 由于生产等特殊情况,在物料未完成全项检验且对未完成的检验项目进行风险 评估,若风险较低同时经过质量受权人批准后,可准予放行,投入生产,但在 成品放行前,必须完成全项检验。当全项检验完成后,取消“限制性放行” 。 在评价时,除“物料的检验”项中的检验项目为部分检验外,其余评价项目内 容及标准同上。在“物料放行审批单”上签署“限制性放行”意见。 � 需要生产过程“目检”或“挑选”的放行 由于包装材料可能存在质量不均匀的情况(如色差、个别文字内容印字模糊或 缺损等) ,在检验或验收时,发现少部分(不超过千分之一)不符合样稿要求,

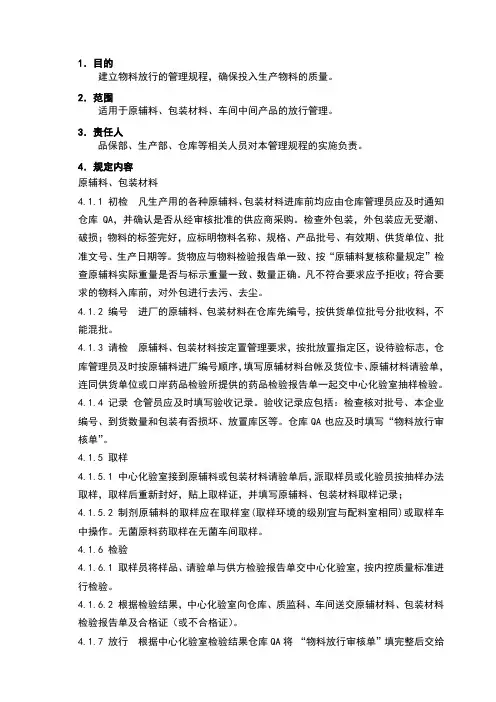

物料放行管理规程

1.目的建立物料放行的管理规程,确保投入生产物料的质量。

2.范围适用于原辅料、包装材料、车间中间产品的放行管理。

3.责任人品保部、生产部、仓库等相关人员对本管理规程的实施负责。

4.规定内容原辅料、包装材料4.1.1 初检凡生产用的各种原辅料、包装材料进库前均应由仓库管理员应及时通知仓库QA,并确认是否从经审核批准的供应商采购。

检查外包装,外包装应无受潮、破损;物料的标签完好,应标明物料名称、规格、产品批号、有效期、供货单位、批准文号、生产日期等。

货物应与物料检验报告单一致、按“原辅料复核称量规定”检查原辅料实际重量是否与标示重量一致、数量正确。

凡不符合要求应予拒收;符合要求的物料入库前,对外包进行去污、去尘。

4.1.2 编号进厂的原辅料、包装材料在仓库先编号,按供货单位批号分批收料,不能混批。

4.1.3 请检原辅料、包装材料按定置管理要求,按批放置指定区,设待验标志,仓库管理员及时按原辅料进厂编号顺序,填写原辅材料台帐及货位卡、原辅材料请验单,连同供货单位或口岸药品检验所提供的药品检验报告单一起交中心化验室抽样检验。

4.1.4 记录仓管员应及时填写验收记录。

验收记录应包括:检查核对批号、本企业编号、到货数量和包装有否损坏、放置库区等。

仓库QA也应及时填写“物料放行审核单”。

4.1.5 取样4.1.5.1 中心化验室接到原辅料或包装材料请验单后,派取样员或化验员按抽样办法取样,取样后重新封好,贴上取样证,并填写原辅料、包装材料取样记录;4.1.5.2 制剂原辅料的取样应在取样室(取样环境的级别宜与配料室相同)或取样车中操作。

无菌原料药取样在无菌车间取样。

4.1.6 检验4.1.6.1 取样员将样品、请验单与供方检验报告单交中心化验室,按内控质量标准进行检验。

4.1.6.2 根据检验结果,中心化验室向仓库、质监科、车间送交原辅材料、包装材料检验报告单及合格证(或不合格证)。

4.1.7 放行根据中心化验室检验结果仓库QA将“物料放行审核单”填完整后交给质量授权人,由质量授权人决定是否批准放行。

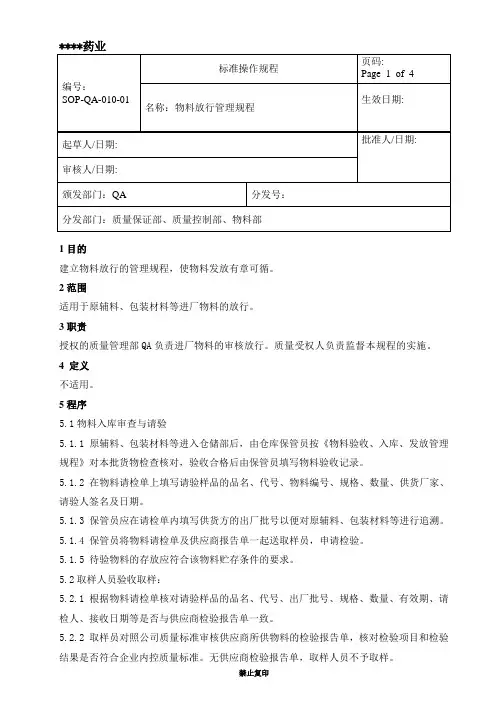

物料放行管理规程

1目的建立物料放行的管理规程,使物料发放有章可循。

2范围适用于原辅料、包装材料等进厂物料的放行。

3职责授权的质量管理部QA负责进厂物料的审核放行。

质量受权人负责监督本规程的实施。

4 定义不适用。

5程序5.1物料入库审查与请验5.1.1 原辅料、包装材料等进入仓储部后,由仓库保管员按《物料验收、入库、发放管理规程》对本批货物检查核对,验收合格后由保管员填写物料验收记录。

5.1.2 在物料请检单上填写请验样品的品名、代号、物料编号、规格、数量、供货厂家、请验人签名及日期。

5.1.3 保管员应在请检单内填写供货方的出厂批号以便对原辅料、包装材料等进行追溯。

5.1.4 保管员将物料请检单及供应商报告单一起送取样员,申请检验。

5.1.5 待验物料的存放应符合该物料贮存条件的要求。

5.2取样人员验收取样:5.2.1 根据物料请检单核对请验样品的品名、代号、出厂批号、规格、数量、有效期、请检人、接收日期等是否与供应商检验报告单一致。

5.2.2 取样员对照公司质量标准审核供应商所供物料的检验报告单,核对检验项目和检验5.2.3 取样员按照《原辅料、包装材料取样标准操作规程》对物料取样。

5.2.4 取样员将样品和请验单及时送至检验员检验,根据请验单填写取样记录并在物料验收记录内填写初检审核意见。

5.3原辅料的检验5.3.1 检验员收到原辅料请检单后,根据检验操作规程对原辅料进行检验。

5.3.2 检验员填写完整原料检验原始记录,经QC复核人对其操作和数据复核后,由检验员出具检验报告单。

如发现检验结果超标,则按《OOS/OOT结果调查处理程序》进行调查处理。

5.4物料放行与否评价5.4.1 由质量受权人指定专门的QA人员负责物料的审核放行。

中药材的质量评价和放行由专职负责中药材质量管理的人员进行。

5.4.2 QC将请检单、检验原始记录、报告单、物料验收记录、供应商检验报告单全部交至质量保证部QA审核员进行审核。

5.4.3 QA审核员检查确认所有相关资料填写、计算、签名、备注等是否完整正确,若有问题需立即通知相关部门处理。

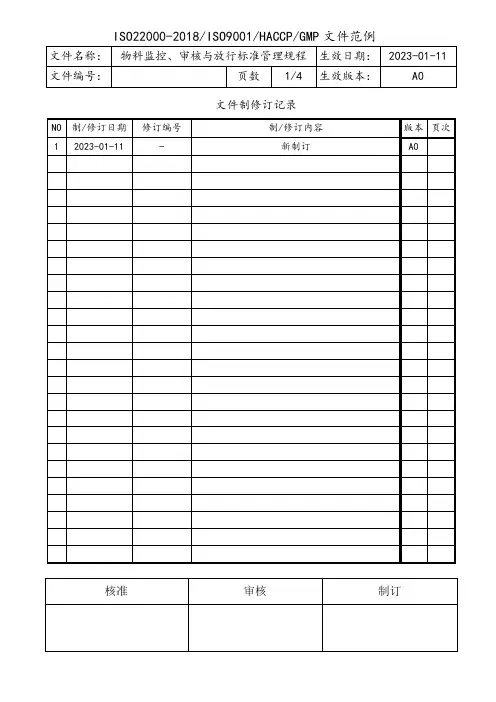

物料监控、审核与放行标准管理规程

文件制修订记录1、目的:建立物料监控、审核与放行的标准管理规程,使物料的放行不仅仅凭检验报告单进行,还要和入库验收情况和储存情况相结合,使物料放行更加规范化。

2、适用范围:适用于物料从入库到放行的整个过程。

3、责任者:质量部、仓储QA、物流部及相关物料使用部门人员。

4、管理规程4.1物流部仓储保管员按相关规程对来料进行入库收货检查,仓储QA在质量授权人的授权下,对物流从进库到放行的全过程进行监控,并形成《物料验收监控记录》、《物料检验监控记录》和《贮存物料监控记录》。

如有异常,应该及时报告质量授权人。

4.2仓储QA对仓储保管员物料收货检查的监控内容:4.2.1核对供应商是否为经质量管理部质量审计批准的合格定点供应商;4.2.2核查是否具有供应商随货出厂的检验报告书等原件,并核对其检验报告书的内容是否与我公司企业内控标准的内容相符,检验项目没有遗漏;4.2.3核对物料外包装标识,如品名、规格、批号、批准文号、执行标准、储存条件、有效期等是否与检验报告书和订单保持一致,确保进库物料的每一包装内的原辅料正确无误;4.2.4核查物料包装完整性和密封性,发现外包装破损或其他可能影响物料质量的问题,应当向质量管理部报告并进行调查和记录;4.2.5核查收货件数是否与订单一致,抽查原辅料毛重,毛重应不低于标示量;4.2.6核查仓库保管员是否按规定要求对物料外包装进行清洁,以除去灰尘;4.2.7对于内包材,按照上述方法进行检查;对于印刷包装材料,要核查入库物料的品种和数量是否和采购部门的订单要求相符,是否和备案的样张相符;4.2.8检查仓库保管员是否按验收规程验收,是否及时如实规范填写验收记录和状态标识,是否及时填写《请验单》。

4.2.9一次接收数个批次,应当按批取样、检验、放行。

4.2.10仓储区内的原辅料应当有适当的标识,并至少标明下述内容:(1)指定的物料名称和公司内部的物料代码;(2)公司接受时设定的批号;(3)物料质量状态(如待验、合格、不合格、已取样);(4)有效期或复验期。

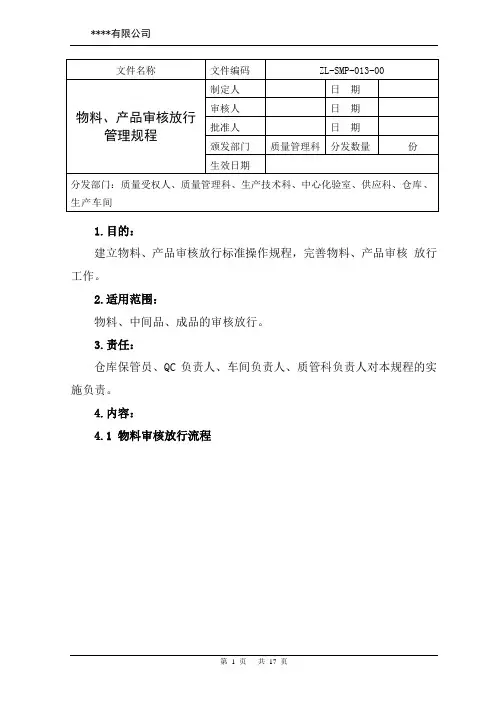

物料、产品审核放行管理规程

1.目的:建立物料、产品审核放行标准操作规程,完善物料、产品审核放行工作。

2.适用范围:物料、中间品、成品的审核放行。

3.责任:仓库保管员、QC负责人、车间负责人、质管科负责人对本规程的实施负责。

4.内容:4.1 物料审核放行流程4.2 成品审核放行流程4.3 各级放行人员职责仓库负责对入库物料进行初验。

◆化验室负责检验过程和检验结果的审核。

◆生产车间负责产品生产过程的审核。

◆质管科质量审核员负责物料、产品放行前的审核。

◆转受权人负责所用物料、包装材料的审核结果评估和批准放行。

◆质量受权人负责产品的审核结果评估和批准放行。

4.4 物料审核放行程序◆物料进厂,供应科及时填写《来货通知单》,仓库按《物料接收管理规程》对来货进行初验、贮存,并做好初验记录。

◆初验合格后填写《请验单》,交化验室取样检验,不合格物料拒收。

◆化验室接到请验单,及时到仓库取样,取样严格按照4《取样管理规程》进行,并对检品按内控质量标准、检验操作规程进行检验、记录。

检验结果异常按《OOS调查处理管理规程》进行处理,检验结果确认后,出具检验报告,填写《批检验过程审核表》,交QC负责人进行审核签字后,将检验记录和《批检验过程审核表》交给质量管理科审核员,同时在《记录送审登记表》上登记备查。

◆QC负责人对检验记录进行审核,并对检验过程和检验结果的正确性作出判断,审核内容有:●取样操作符合规定,取样记录完整准确,样品按规定储存条件存放,请验单完备;●检验是严格依照经过验证的分析方法的规定进行的,有法定标准的按法定标准进行检验,不再进行验证;●所有的检验均完成,检验记录内容完整,检验结果己复核,检验报告单打印内容及签章完整,内容和结论准确,记录内容和报告单内容相一致;●记录中计算过程经复核无误,复核人签字齐全。

记录中的原始图谱齐备,有检验人签名及日期,原始数据图谱与记录数据相一致;●检验过程中是否存在试液、仪器、对照品、执行SOP等方面的偏差;●检品己按规定的数量和保存位置进行了留样。

002-01物料、产品放行管理规程

1 目的制定本文件规定了物料、产品放行的流程,防止不合格的物料、产品投入使用或销售。

2 适用范围本规程适用于原辅料、包装材料、半成品、成品的放行操作3 责任生产负责人:负责审核半成品、成品的批生产记录。

质量保证部:负责审核原辅料、包装材料的供应商检验报告单和审核物料接收记录及原辅料、包装材料的现场审核。

质量受权人:负责批准原辅料、包装材料、半成品和成品的放行或拒绝放行。

4 内容4.1 物料、产品放行原则4.1.1 物料、产品的放行要保证物料、产品及其生产过程符合相应的法规要求和质量标准;4.1.2 物料、产品的放行要明确放行的对象、放行的职责和放行的流程;4.1.3 物料、产品放行时,所有的偏差、变更和检验结果超标等情况均按相关规定处理完毕。

4.2 流程图4.2.1 原辅料、包装材料放行流程图4.2.2 半成品、成品放行流程图4.3 放行职责4.3.1 质量受权人4.3.1.1 负责批准原辅料、包装材料、半成品和成品的放行或拒绝放行;4.3.1.2 质量受权人批准放行时应保证以下内容符合要求:——产品生产和检验均符合相关法规和注册要求;——产品的生产过程符合要求;——产品符合相应的质量标准;——产品相关的所有偏差、变更和OOS都经过相应的调查和处理;——需要经医疗器械监督管理部门批准的重大变更已经上报并得到批准;——完成所有必要的检验;——所有的必要的生产和检验文件已经完成,并被批准;——判断生产和检验文件的结果符合要求;——物料和产品均按要求留样;——产品使用的原辅料、包装材料等符合注册批准的要求和质量标准;——确保相关人员经过必要的培训并考核合格;——确保关键设备、生产工艺、检验仪器、检验方法经过确认或验证,并在效期内;——考虑其他可能影响产品质量的因素。

4.3.2 质量保证部4.3.2.1 负责审核原辅料、包装材料的供应商检验报告单和审核物料接收初检记录及原辅料、包装材料的现场审核;4.3.2.2 负责审核半成品、成品的批生产记录;4.3.2.3 负责半成品、成品生产过程监控回顾;4.3.2.4 质量保证部在物料、产品放行审核过程中,应确保以下内容符合要求;——物料、产品符合相应的审核标准;——所有偏差、变更、检验结果超标等异常情况均得到处理、风险评估和批准;——按有关标准操作规程对外包装材料进行检验放行和留样,完成内包装材料常规质量检查、留样和最终放行审核。

物料放行操作规程(3篇)

第1篇一、目的为确保物料质量符合生产要求,防止不合格物料流入生产线,特制定本操作规程。

二、适用范围本规程适用于本企业所有物料的放行管理。

三、职责1. 质量保证部门:负责制定、审核、批准本规程,并监督执行。

2. 采购部门:负责采购物料的采购、验收和放行。

3. 仓库部门:负责物料的储存、保管和放行。

4. 生产部门:负责物料的领用和消耗。

四、操作流程1. 采购部门在采购物料时,应选择合格供应商,并签订采购合同,明确物料质量要求。

2. 仓库部门在接收物料时,应严格按照采购合同要求进行验收,包括物料的数量、规格、型号、外观、包装、标签等。

3. 验收合格后,仓库部门应将物料入库,并做好标识,建立物料台账。

4. 生产部门在领用物料时,应向仓库部门提出申请,填写领料单,经批准后领取物料。

5. 领用物料后,生产部门应按照生产流程进行使用,并做好生产记录。

6. 质量保证部门定期对生产部门使用的物料进行抽样检查,检查内容包括:物料的外观、包装、规格、型号、生产日期、有效期等。

7. 如检查发现不合格物料,应立即停止使用,并通知采购部门进行更换。

8. 物料放行前,质量保证部门应对物料进行综合评价,包括供应商提供的检验报告、物料包装完整性和密封性检查情况、检验结果等。

9. 物料放行前,质量保证部门应填写物料放行单,由指定人员签名批准放行。

10. 仓库部门根据物料放行单,将物料放行至生产线。

11. 生产部门在生产线使用物料时,应按照规定进行操作,并做好生产记录。

五、记录1. 采购部门应保存采购合同、验收记录等。

2. 仓库部门应保存入库记录、出库记录、物料台账等。

3. 生产部门应保存领料单、生产记录等。

4. 质量保证部门应保存物料放行单、检查记录等。

六、附则1. 本规程由质量保证部门负责解释。

2. 本规程自发布之日起实施。

第2篇一、目的为确保生产过程中所使用的物料符合质量要求,防止不合格物料流入生产环节,特制定本操作规程。

二、适用范围本规程适用于公司所有物料的放行过程。

原辅质量监控、放行审核规程

质量管理记录文件编号:REC-ZL-QA-023-0原辅质量监控、放行审核规程目的:建立我公司原辅材料从接收到使用发放的质量监控、放行审核规程。

范围:适用于进入本公司所有原辅材料。

职责:质量管理部对本规程实施负责。

依据:《药品生产质量管理规范》(2010年修订)。

内容:1原辅料接收与放行1.1仓库管理员、质量管理部现场检查员检查原辅料供货方是否为企业《认可供应商名册》或《定点供应商名册》内已批准的供应商,否则应拒收。

1.2检查原辅料供货方的出厂随货同行单、检验合格报告书是否与实物标记相符合。

1.3 QA人员检查仓库保管员来料初检记录,复核情况。

外包装应无破损、受潮、变质、混杂、水迹、污染等,清洁完整,并有初检记录。

对破损严重或有污染的外包装应及时更换或处理,并作记录。

1.4检查原辅料外包装取样证、取样件数是否符合规定取样。

取样后是否封口严密,并有封口标志。

1.5检查原辅料外包装标记,应有品名、批号、规格、产地、供货方单位名称及地址等。

1.6检查原辅料外包装入库前清洁工作执行情况。

外包装未经清洁不得入库,清洁符合要求后置于待验区。

1.7取样按取样管理规程进行,如取样场所的使用必须有如取样车操作记录、清洁记录等。

1.8经质量管理部门检验合格,且以上经QA检查,质量管理部部长审核均合格后,发放结论项为批准放行的物料放行审核单及检验合格报告书。

若物料仅检验合格,物料质量评价不合格,质量管理部在发放物料放行审核单结论项上明确是否批准放行,同检验合格报告书一同发放到仓库、生产技术部。

在未取得结论项为批准放行的物料放行审核单和检验合格报告书仓库不允许发放投产。

2原辅料贮存检查2.1原辅料应按仓库管理要求贮存并设置货位卡,仓库管理员应定期查看物料,特别是在发放时要和QA人员一起仔细检查,若发现物料贮存出现问题,如:虫、鼠、霉、盗、包装受损、或要求密封的原辅密封性出问题,都应按偏差进行处理。

2.2贮存区房屋、环境、设施符合所贮存原辅料的要求,如温湿度、通风、照明、防虫、防鸟、防鼠类等装置或设施皆应符合标准,并有记录。

物料审核放行标准操作规程(英文)

standardize the release of materials, and avoid the occurrence of quality accident.2. Applicable Scope: The procedure is applicable to review and release of materials.3. Responsibilities: QA supervisor and QA inspector shall be responsible for implementation of theprocedure.4. Contents:4.1 QA inspector and QA supervisor shall be responsible for review and release of materials.4.2 Contents of review before release of materials4.2.1 Sentinel procurement: The material supplier shall be the sentinel procurement unit approvedby the enterprise.4.2.2 The materials shall be qualified in the initial inspection, and the records shall be complete andcorrect.4.2.3 The approved operation procedure shall be executed in sampling, and the sampling sheet shallbe complete and correct.4.2.4 The approved inspection procedure shall be executed in inspection.4.2.5 According to “Inspection Requisition”, check whether all records are consistent, and whetherthe name, lot number and quantity in lot inspection record are consistent with the “Inspection Requisition”.4.2.6 According to quality standard, check one by one whether the lab test result conforms to thequality standard and check the operator’s signature/date, and the signature/date of the checker or the person in charge.4.2.7 The inspection report contents shall be accurate and complete.4.3 Procedure for review and release of materials4.2.1 QA inspector checks the sampling sheet, “Inspection Requisition” of materials, supplier’s labreport/ certificate of conformity, and inspection report, and according to the qualification inspection report of materials issued by lab, review that the material supplier shall be the supplier qualified in auditing.4.2.2 QA inspector shall issue the “Certificate of Conformity” and “Material Review and ReleaseSheet”;4.2.3 After they are approved by QA lab supervisor, QA inspector shall issue them and thequalification inspection report of material to the warehouse, and the materials are approved to be released for use.Document Name: Standard Operation Procedure for Review and Release of MaterialsDocument No.: SOP-QU-02-001-00 Page: 2 / 24.3 QA inspector shall supervise the warehouse personnel to paste the certificate of conformity onthe package of material (one for each lot). The warehouse shall decide the issue of materials according to “Inspection Report”, “Material Review and Release Sheet” and “Certificate of Conformity”.5.Keeping and Management of Relevant Records: “Certificate of Conformity” will be discardedas the outer package of material is discarded, and will not be saved; “Material Review and Release Sheet” shall be preserved in warehouse, and managed by warehouse keeper.6. Supplementary Provisions:Department head.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管理标准

题目:物料放行审核规程编号:MS-ZL-02800

制定人:制定日期:年月日版本号:00 页数:共1页

审核人:审核日期:年月日颁发部门:质量部

批准人:批准日期:年月日生效日期:年月日分发部门:质量部、生产部、物料部、档案室

一、目的:建立物料放行审核操作规程,明确物料批准放行的标准、职责。

二、适用范围:适用于物料的批准放行。

三、责任者:质量部、质量监控员。

四、正文:

1.物料批准放行人负责物料的批准放行,物料批准放行人由质量部经理(即质量受权人)担任,或者由经质量部经理(即质量受权人)授权的质量监控员担任。

2.物料批准放行人按照《物料放行审核单》规定的内容,对物料的放行进行审核,审核项目应该完整、无误。

2.1生产商检验报告清晰、规范、完整,符合要求(仅指聚乙烯袋、食醋、黄酒

等物料,河砂、麦麸、中药材等物料除外);物料包装完整、标识清晰,无破损、污渍、受潮;物料密封性良好。

此项内容由质量监控员在物料进厂检查时进行确认,同时填写记录。

2.2物料检验合格后,物料批准放行人按照

3.1的要求审核生产商检验报告(仅

指聚乙烯袋、食醋、黄酒等物料,河砂、麦麸、中药材等物料除外)和质量监控员的确认记录,审核的结果符合要求后,开始3.3内容的审核。

2.3物料批准放行人审核物料的检验记录:检验记录要完整齐备,符合要求;检

验结果准确、完整,符合标准要求。

3.物料批准放行人填写《物料放行审核单》,对物料的质量进行评价,质量评价应当有明确的结论,如批准放行、不合格或其他决定;只有物料结果检验合格,而且放行审核的所有内容都符合要求的物料,方可批准放行。

4.批准放行之后,仓库管理员收到《物料放行审核单》方可将物料放置于合格区,按照物料的发放要求发放。