自卸车液压系统安装手册

(完整版)作业指导书-液压系统安装、调试、保养

液压系统的安装、调试、保养安装:安装前的技术准备工作1、技术资料的准备与熟悉液压系统原理图、电气原理图、管道布置图、液压元件、辅件、管件清单和有关元件样本等,这些资料都应准备齐全,以便工程技术人员对具体内容和技术要求逐项熟悉和研究。

2、物资准备按照液压系统图和液压件清单,核对液压件的数量,确认所有液压元件的质量状况。

严格检查压力表的质量,查明压力表交验日期,对检验时间过长的压力表要重新进行校验,确保准确。

3、质量检查液压元件在运输或库存过程中极易被污染和锈蚀,库存时间过长会使液压元件中的密封件老化而丧失密封性,有些液压元件由于加工及装配质量不良使性能不可*,所以必须对元件进行严格的质量检查。

A) 液压元件质量检查1、各类液压元件型号必须与元件清单一致2、要查明液压元件保管时间是否过长,或保管环境不合要求,应注意液压元件内部密封件老化程度,必要时要进行拆洗、更换、并进行性能测试。

3、每个液压元件上的调整螺钉、调节手轮、锁紧螺母等都要完整无损。

4、液压元件所附带的密封件表面质量应符合要求、否则应予更换。

5、板式连接元件连接平面不准有缺陷。

安装密封件的沟槽尺寸加工精度要符合有关标准。

6、管式连接元件的连接螺纹口不准有破损和活扣现象。

7、板式阀安装底板的连接平面不准有凹凸不平缺陷,连接螺纹不准有破损和活扣现象。

8、将通油口堵塞取下,检查元件内部是否清洁。

9、检查电磁阀中的电磁铁芯及外表质量,若有异常不准使用。

10、各液压元件上的附件必须齐全。

B) 液压辅件质量检查1、油箱要达到规定的质量要求。

油箱上附件必须齐全。

箱内部不准有锈蚀,装油前油箱内部一定要清洗干净。

2、滤油器型号规格与设计要求必须一致,确认滤芯精度等级,滤芯不得有缺陷,连接螺口不准有破损,所带附件必须齐全。

3、各种密封件外观质量要符合要求,并查明所领密封件保管期限。

有异常或保管期限过长的密封件不准使用。

4、蓄能器质量要符合要求,所带附件要齐全。

液压系统安装、调试作业指导书

XXXXX 有限公司VKSOP-A0.046-2018作业指导书受控状态:□受控□不受控文件名称:液压系统安装、调试作业指导书版本号:编制:审核:批准:分发号:年月日发布年月日实施说明:本文件只供公司内部使用,其他单位或个人不得将该文件据为已有,更不得复印、拷贝。

液压系统安装、调试作业指导书液压统安装、调试作业指导书1.液压系统的安装1.1 安装前的技术准备工作技术资料的准备与熟悉:液压系统原理图、电气原理图、管道布置图、液压元件、辅件、管件清单和有关元件样本等,这些资料都应准备齐全,以便工程技术人员对具体内容和技术要求逐项熟悉和研究。

1. 2 物资准备按照液压系统图和液压件清单,核对液压件的数量,确认所有液压元件的质量状况。

严格检查压力表的质量,查明压力表交验日期,对检验时间过长的压力表要重新进行校验,确保准确。

1. 3 质量检查液压元件在运输或库存过程中极易被污染和锈蚀,库存时间过长会使液压元件中的密封件老化而丧失密封性,有些液压元件由于加工及装配质量不良使性能不可,所以必须对元件进行严格的质量检查。

1.3.1 液压元件质量检查1.3.1.1 各类液压元件型号必须与元件清单一致。

1.3.1.2要查明液压元件保管时间是否过长,或保管环境不合要求,应注意液压元件内部密封件老化程度,必要时要进行拆洗、更换、并进行性能测试。

1.3.1.3 每个液压元件上的调整螺钉、调节手轮、锁紧螺母等都要完整无损。

1.3.1.4 液压元件所附带的密封件表面质量应符合要求、否则应予更换。

1.3.1.5 板式连接元件连接平面不准有缺陷。

安装密封件的沟槽尺寸加工精度要符合有关标准。

1.3.1.6 管式连接元件的连接螺纹口不准有破损和活扣现象。

1.3.1.7 板式阀安装底板的连接平面不准有凹凸不平缺陷,连接螺纹不准有破损和活扣现象。

1.3.1.8 将通油口堵塞取下,检查元件内部是否清洁。

1.3.1.9 检查电磁阀中的电磁铁芯及外表质量,若有异常不准使用。

自卸车液压系统安装手册

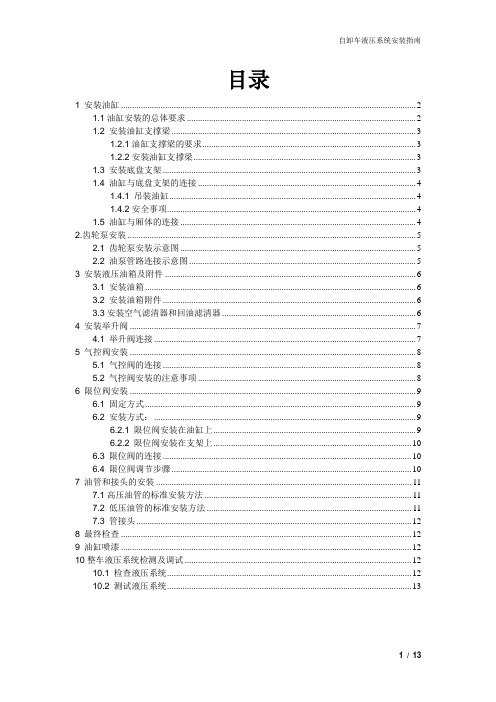

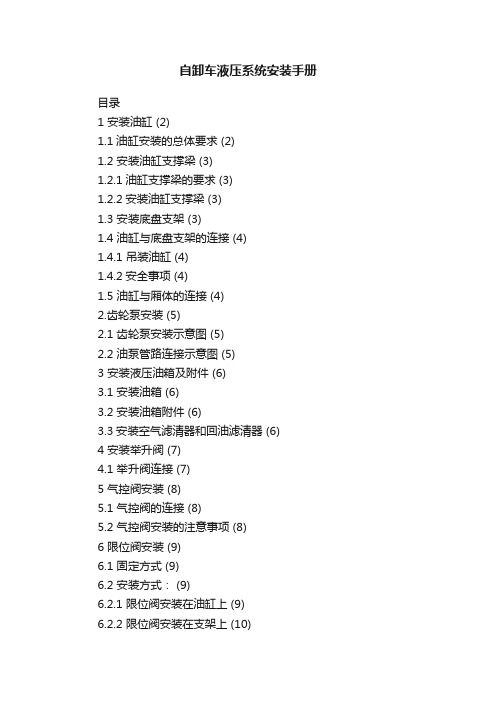

目录1 安装油缸 (2)1.1油缸安装的总体要求 (2)1.2 安装油缸支撑梁 (3)1.2.1油缸支撑梁的要求 (3)1.2.2安装油缸支撑梁 (3)1.3 安装底盘支架 (3)1.4 油缸与底盘支架的连接 (4)1.4.1 吊装油缸 (4)1.4.2安全事项 (4)1.5 油缸与厢体的连接 (4)2.齿轮泵安装 (5)2.1 齿轮泵安装示意图 (5)2.2 油泵管路连接示意图 (5)3 安装液压油箱及附件 (6)3.1 安装油箱 (6)3.2 安装油箱附件 (6)3.3安装空气滤清器和回油滤清器 (6)4 安装举升阀 (7)4.1 举升阀连接 (7)5 气控阀安装 (8)5.1 气控阀的连接 (8)5.2 气控阀安装的注意事项 (8)6 限位阀安装 (9)6.1 固定方式 (9)6.2 安装方式: (9)6.2.1 限位阀安装在油缸上 (9)6.2.2 限位阀安装在支架上 (10)6.3 限位阀的连接 (10)6.4 限位阀调节步骤 (10)7 油管和接头的安装 (11)7.1高压油管的标准安装方法 (11)7.2 低压油管的标准安装方法 (11)7.3 管接头 (12)8 最终检查 (12)9 油缸喷漆 (12)10整车液压系统检测及调试 (12)10.1 检查液压系统 (12)10.2 测试液压系统 (13)自卸车液压系统的安装1 安装油缸1.1油缸安装的总体要求●油缸的安装位置取决于实际应用条件或车辆的安全和额定载荷。

● 油缸的应用要求(举升能力和举升角度)取决于车辆的轴荷分配和厢体的外形(如后悬、厢体长度、厢体高度、旋转点等)。

● 车辆的轴荷分配取决于当地法规或汽车制造商提供的技术参数。

● 额定举升重量=厢体容积(长×宽×高)×货物比重+厢体自重+5%超载重量。

● 其他可能影响安装位置的因素如图1所示:①驾驶室间隙——确保油缸与驾驶室间留有足够空间,以便于驾驶室的翻转、举升过程中厢体的运动及安装区域内可接触到其它部件。

伊顿 重型液压系统安装和操作说明书

Eaton®June, 1995 Heavy Duty HydrostaticsInstallation &Operating InstructionsConstant Speed Control2Operating Instructions for Constant Speed Control(The valve package, speed sensor and electronic control box are installed by following the instructions and diagrams ona 12 VDC system.)1.The motor will remained stopped if: A) The manual control valve is in the center position; B) The switch on the elec-tronic controller is in the “OFF” position.2.The direction of the motor rotation is controlled by the manual control handle. The electronic controller does not affect the direction of motor rotation.3.The speed of the motor is determined by the position ofmanual control handle when the electronic controller is in the “NORMAL” position. With the switch in the "normal" position,the manual control handle has the same (normal) effect on motor rotation as it does when there is no electronic controller on the pump.4.With engine at minimum rpm and the manual control handle displaced from center enough to cause the drum to rotate at least two revolutions per minute (rpm), placing the controller switch in the “AUTOMATIC” position will cause the drumspeed to be controlled automatically. (The manual control handle may be placed all the way forward or reverse without affecting the speed at which the motor is automaticallycontrolled). Drum speed will be limited to approximately one and 11/2 rpm.5. Drum rotation can be stopped or started with an electrical switch wired across the "remote" terminals (in place of the electrical jumper strap which may have been across the terminals when the controller was received). The switch can act as a remote switch by attaching it to an electrical cable extending from the controller to the back of the truck or other location within 100 feet of the controller.Note:The controller switch must be in the “NORMAL” positionto enable the remote switch to control the motor. Also note that the remote switch must be in the “ON” position to empower motor rotation.The electronic transit mixer control requires the use of an Eaton motor with the digital speed sensor option to monitor the speed of the hydraulic motor. The digital speed sensor (PN 106768)has a three pin connector that mates with the wiring harness connector shown on page 5.Screw the digital speed sensor into the motors’s end cover until it touches the shaft. Unscrew the sensor until the flats are parallel with the motor shaft (see figure 3).To provide running clearance between the motor shaft and speed sensor, unscrew the speed sensor an additional 1/2 turn.The total amount the speed sensor is unscrewed must not exceed 270˚.Tighten the sealing hex nut against the end cover and torque it to 14Nm [10 lb-ft ]*. Make sure that the sensor flats are still parallel with the motor shaft.*Caution: More torque than the specified amount may permanently damage the sensor.Installing the Digital Speed Sensor5˚3Electrical CableUse an oil resistant, weather resistant cable such as industrial type SJOW, 2 wire, AWG size 18 or heavier.A molded assembly with the connector molded on the cable will have superior resistance to weather and washing. Route the wires in a protected area and secure them frequently to prevent snagging.ConnectorsThe pump connectors must meet DIN 43650 specification such as Hirschmann GDM 209, IMEX # MPM-182-09-N or equivalent. The cable to connector joint must be weather tight. The connector lug cavity should be filled with an electrical corrosion resistant grease. NOCO Company,NCP–2 battery corrosion preventative works well. The speed pick-up has a weather pack connector, #12015793.ConnectionsThe polarity of the solenoid and speed sensor wiring is interchangeable on the pump and motor connections.Constant Speed Control Installation RequirementsThe solenoid with the external tube fitting must have one wire going to the control box lower terminal strip marked “solenoid” (see wiring diagram).MountingReplace the S1 orifice under the controller following the instructions below. The solenoid valves must be oriented on the pump as shown. Failure to do so will result in bending the tube assembly unnecessarily, causing erratic operation of the control. Remove the two plugs on the manual control and mount the valve package with the fittings provided. The plug on the pump housing isreplaced with the fitting provided and the tube is connected to it. Tighten all fittings to 22 Nm[16 lb-ft].FailuresSee attached troubleshooting. In the event of an electrical or solenoid failure, the particular solenoid can be overrid-den by turning the screw on the end in about 11/2 turns.Note: The orifice size is stamped on the orifice in thousandths of an inch, example: 21 = .021 in.Orifice Removal and Installation1. Place the .021 inch orifice in the ‘S1’ Orifice pocket so the size is visible.2 Stake the orifice in three places with a center punch.3 Insure that the orifice is properly seated after staking.4 Reinstall the manual control valve with a new gasket and thecontrol line attached. Torque the controller mounting bolts to 122 Nm[16 lb-ft].Orifice Pockets S2S1PGasket Surface of Control ValveTrouble Shooting GuideProblem Cause Corrective Action Motor will not run with the Control lever centered.Move manual control lever one-inchswitch in NORMAL or(or more) from the center position.AUTOMATIC position.Loose or corroded wire Tighten and/or clean theattached to POWER (+12)connection and secure the wire.or GROUND (-12)terminal on the controller.Modulating valve Remove valve and clean outstuck open.debris or replace valve.Solenoid bad.Replace solenoid valve.Control and/or secondary Remove and clean holes in orifices.orifice plugged.Fuse blown in controller.Remove and replace fuse. Check wiring forshort from solenoid to ground. Exchangecontroller with known good unit. Checksolenoid coils on valves for shorts.NOTE: To override control system and restoremotor rotation, turn the screw in until thevalve is seated.Incorrect wiring.Insure the jumper or remote switch is attachedto the correct terminals.Incorrect wiring.Insure the 2 solenoid connections arenot reversed.Motor will not rotate when No electrical power to the Change position of remote switch to ON.the controller switch is in modulation / controlthe NORMAL position.solenoid because theremote switch is OFF.4Trouble Shooting GuideProblem Cause Corrective ActionMotor speed changes very Bypass Solenoid Valve Remove and clean Solenoid Valve spool.slowly (that is, speed stuck shut or orifice(s)Re-assemble valve and test for spool movement changes from highest to a clogged.when 12 volts are applied to the two solenoidstop takes more than three terminals. If spool does not respond, install a seconds with warm oil) when new solenoid valve. If system continues tothe controller switch is in respond slowly, orifice(s) may be partiallythe NORMAL position.clogged. Inspect orifices in the manualcontrol valve and clean holes if necessary.Incorrect plumbing.External tube should connect the solenoid tothe S1 port and not to the charge pressureport on the side of the pumpMotor speed higher than the Defective sensor Replace sensor.speed the controller is set on the motor.for (when the controllerswitch is in the Loose connection or Tighten screws / nuts and/or replaceAUTOMATIC position).broken wire in sensor cable.sensor cable.Sensor located too far Check clearance between the tip of thefrom spline of shaft inside sensor and the surface of the spline. Providethe motor.proper clearance (.003 to .005) by carefullythreading sensor in until the tip touches thehighest point on the spline on the shaft andthen rotate the sensor 20˚counter-clockwise.Torque the jam nut to 19 N·m [14 ± 1 lb ft].CAUTION: More torque than the specified amountmay permanently damage the sensor!Motor speed uneven in Bypass solenoid not Check wiring to BYPASS SOLENOIDAUTOMATIC mode of closing in AUTOMATIC the solenoid should have electricaloperation and motor speed mode.power (12 VDC) when the controllerchanges as quickly in switch is in the AUTOMATIC position.AUTOMATIC as inNORMAL mode.Secondary orifice missing.Remove manual control valve and install orifice. Automatic speed control is not Either the 021 orifice Inspect orifices in the manual control and clean working. Drum runs at what-manual control is plugged or holes if necessary. Remove and clean solenoidever speed the manual control the solenoid is stuck.valve spool. Re-assemble valve and test for spoolis set at.movement when 12 volts are applied to the twosolenoid terminals. If spool does not respond, install anew solenoid valve.5© 2008 Eaton Corporation All Rights Reserved Printed in USADocument No. E-PUPI-TI010-E Supersedes 04-513January 2009EatonFluid Power GroupHydraulics Business USA 14615 Lone Oak Road Eden Prairie, MN 55344USATel: 952-937-9800Fax: 952-294-7722/hydraulicsEatonFluid Power GroupHydraulics Business Europe Route de la Longeraie 71110 Morges SwitzerlandTel: +41 (0) 21 811 4600Fax: +41 (0) 21 811 4601EatonFluid Power GroupHydraulics Business Asia Pacific11th Floor Hong Kong New World Tower 300 Huaihai Zhong Road Shanghai 200021 ChinaTel: 86-21-6387-9988 Fax: 86-21-6335-3912。

东风前顶自卸车液压件标准化手册

Q/DFCV东风前顶自卸车液压件东风汽车有限公司技术标准化委员会发布目次前言 (II)1 适用范围 (2)2 规范性引用文件 (2)3 液压油缸的技术要求及主要规格 (2)4 液压油箱的技术要求及主要规格 (11)5 液压换向阀的技术要求及主要规格 (15)6 液压油泵的技术要求及主要规格 (20)7 液压油管的技术要求及主要规格 (23)附录A:TG液压油缸系列 (25)附录B:TG液压油缸限位固定支架尺寸 (27)附录C:TG液压油缸上支座的尺寸、规格 (28)附录D:TG液压油缸下支座的尺寸、规格 (28)附录E:液压油箱主要规格参数 (29)附录F:液压油泵主要规格参数 (31)附录G:东风大力神前顶自卸车液压系统匹配推荐表 (32)附录H:生产厂商代号 (34)前言本标准按GB/T 1.1-2009给出的规则起草。

本标准由东风汽车有限公司东风商用车技术中心提出。

本标准由东风汽车有限公司东风商用车技术中心开发管理部归口。

本标准由东风汽车有限公司东风商用车技术中心商品开发部负责解释。

本标准起草单位:东风汽车有限公司东风商用车技术中心商品开发部车型开发二室。

本标准参加起草单位:东风汽车有限公司商用车制造技术部专用车技术科、东风汽车贸易公司、十堰市驰田汽车有限公司、湖北神河汽车改装(集团)有限公司、湖北神鹰汽车有限责任公司、东风特汽(十堰)专用车有限公司、东风专用汽车有限公司。

本标准主要起草人:赵晶、严利群、唐全丰、徐洪波、杜红雷、闫伟伟、张祖明、王民、许建、费云峰、孟国平、夏路、杨帆、江坤等。

东风前顶自卸车液压件1 适用范围本标准规定了液压油缸、液压油箱、液压换向阀、液压油泵、液压油管的要求、试验方法、检验规则、标志、包装、运输与贮存。

本标准界定了自卸车液压件的相关术语。

本标准适用于东风汽车有限公司委改的前顶自卸车液压件。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

自卸车液压系统安装手册

自卸车液压系统安装手册目录1 安装油缸 (2)1.1油缸安装的总体要求 (2)1.2 安装油缸支撑梁 (3)1.2.1油缸支撑梁的要求 (3)1.2.2安装油缸支撑梁 (3)1.3 安装底盘支架 (3)1.4 油缸与底盘支架的连接 (4)1.4.1 吊装油缸 (4)1.4.2安全事项 (4)1.5 油缸与厢体的连接 (4)2.齿轮泵安装 (5)2.1 齿轮泵安装示意图 (5)2.2 油泵管路连接示意图 (5)3 安装液压油箱及附件 (6)3.1 安装油箱 (6)3.2 安装油箱附件 (6)3.3安装空气滤清器和回油滤清器 (6)4 安装举升阀 (7)4.1 举升阀连接 (7)5 气控阀安装 (8)5.1 气控阀的连接 (8)5.2 气控阀安装的注意事项 (8)6 限位阀安装 (9)6.1 固定方式 (9)6.2 安装方式: (9)6.2.1 限位阀安装在油缸上 (9)6.2.2 限位阀安装在支架上 (10)6.3 限位阀的连接 (10)6.4 限位阀调节步骤 (10)7 油管和接头的安装 (11)7.1高压油管的标准安装方法 (11)7.2 低压油管的标准安装方法 (11)7.3 管接头 (12)8 最终检查 (12)9 油缸喷漆 (12)10整车液压系统检测及调试 (12)10.1 检查液压系统 (12)10.2 测试液压系统 (13)自卸车液压系统的安装1 安装油缸1.1油缸安装的总体要求●油缸的安装位置取决于实际应用条件或车辆的安全和额定载荷。

● 油缸的应用要求(举升能力和举升角度)取决于车辆的轴荷分配和厢体的外形(如后悬、厢体长度、厢体高度、旋转点等)。

● 车辆的轴荷分配取决于当地法规或汽车制造商提供的技术参数。

● 额定举升重量=厢体容积(长×宽×高)×货物比重+厢体自重+5%超载重量。

● 其他可能影响安装位置的因素如图1所示:①驾驶室间隙——确保油缸与驾驶室间留有足够空间,以便于驾驶室的翻转、举升过程中厢体的运动及安装区域内可接触到其它部件。

自卸车液压系统安装指南

自卸车液压系统安装指南一、安装前的准备工作在进行自卸车液压系统的安装前,需要进行以下准备工作:1.购买液压系统的相关配件和设备,确保其质量符合标准。

2.清理自卸车的底板和底架,确保其表面干净平整,无油污和其他杂物。

3.确定液压系统的安装位置,确保能够方便维修和更换配件。

二、液压系统的安装步骤1.将液压油箱安装在自卸车的底板上,使用螺栓固定好,并确保油箱与底板之间没有杂物和缝隙。

2.将液压泵和液压马达安装在自卸车的发动机上,连接好进出口管道,并确保密封良好。

3.安装主控制阀,将其与液压泵和液压马达之间连接好,确保管道无泄漏。

4.连接油缸和主控制阀,确保管道无泄漏,并调整好油缸的安装位置,使其能够顺畅运动。

5.连接液压油箱和主控制阀,确保油箱内的液压油能够顺利流动,并安装好油位表和过滤器。

6.连接液压系统的控制装置,如手柄或遥控器,确保能够正常控制液压系统的操作。

7.检查液压系统的各个部件和管道,确保其固定牢固,无泄漏,并进行密封性测试。

8.对液压系统进行空载试运行,检查各个部件是否正常运行,是否有噪音和震动等异常情况。

9.调整液压系统的工作压力和流量,确保其能够满足自卸车的工作需求。

10.进行安全性能测试,包括液压系统的紧急停机和过载保护等功能。

三、安装后的检查和维护1.每天在使用自卸车前,检查液压系统的油位,并及时添加液压油。

2.定期检查液压系统的各个部件和管道,确保其固定良好,无泄漏和磨损。

3.定期更换液压系统中的液压油和滤芯,确保液压油的清洁和性能稳定。

4.定期进行液压系统的保养和维修,检查各个部件的磨损和老化情况,并及时更换。

5.在使用过程中,注意液压系统的工作状态,及时发现并排除故障。

四、安全注意事项1.在安装和维修液压系统时,必须切断自卸车的电源,并采取必要的安全措施,避免意外发生。

2.在进行液压系统的操作和维修时,必须戴上相关的防护手套和眼镜,避免因油压等原因造成的伤害。

3.在操作自卸车时,必须按照操作手册的要求进行操作,避免流程错误和操作失误。

液压系统装配作业指导书

4)、动臂分装:参照工作装置布管图安装集中润滑软管, 并用相应管夹等固定软管。 5)、司机工作台分装:参照行走先导管路和手控先导管路 图连接相关管路并安装在底板和左右操纵箱上。 6)、总装:在车架上安装完转台、发动机、油散、动臂和 油箱 a)、参见转台布管,连接多路阀和回转减速机与中心回转体、 液压泵和动臂上接头软管,连接液压泵与液压油箱吸油管路, 连接油散与油箱管路。 b)、在转台上安装司机工作台后,连接行走先导与手控先导 相应软管。 c)、安装斗杆缸、挖斗缸、动臂缸; d)、安装与斗杆缸、挖斗缸相连接的软管,并与挖斗硬管、 斗杆硬管相连接; 注:整个液压管路布管整齐,确保液压系统内部装前装后清 洁和无漏,管路安装正确。

2)、管子运到装配现场不能立即装配的,应放在现场 货架上,不能在地上堆放。 3)、 车间各种液压元件(特别是O型圈和各种接头) 存放货位要求密封(要求仓库和转运人员提供干净 的塑料袋或包装盒,有条件时设密封箱或盒),要 随用随从袋内拿,严禁倒在脏的货位或盒内,不得 随意露天放置,并有明显规格标识,便于识别。 4)、液压元件有明显污物要及时采用适当手段(压缩 空气或清洗液等)除去,存放货位上的脏塑料袋或 包装盒,及时撤换,并定期清理。 5)、现场发现液压元件有明显锈蚀或质量问题退还仓 库处理。

钢管弯曲最小曲率半径应不小于下表中的推荐值:

钢管最小弯曲半径 管子 外径 D 8 10 14 18 22 28 34 42 50 63 75 90 10 0

最 小 半 径 R

热 弯

-

35

50

65

75

100

130 150 180 230 270 350

冷 25 35 70 100 135 150 200 250 300 360 450 540 700 弯

佳恒液压系统安装与维修指南

佳恒自卸车液压系统安装与维修指南目录企业介绍 (3)产品介绍 (4)一、单作用套筒式液压缸 (4)二、液压缸铭牌说明 (4)三、佳恒轻量化液压缸特点: (6)1、更安全 (6)2、更快的卸货速度 (6)3、更高的举升频次 (6)4、更强的环境适应通力 (6)5、更轻盈 (6)6、更大的举升力 (6)自卸车液压系统原理、组成及安装 (7)一、自卸车液压系统工作原理 (7)二、自卸车液压系统组成 (8)三、自卸车液压系统的安装 (9)1、油缸与大厢的连接 (10)2、齿轮泵组成及安装维护 (11)3、慢降气控换向阀 (15)4、慢降组合控制气阀的安装: (17)5、限位阀的安装 (18)6、液压油箱的安装 (20)7、油管的安装: (21)8、图号说明 (22)9、最终检查: (23)10、液压系统调试 (24)自卸车液压油缸拆装维修流程 (26)一、目的及适用范围 (26)二、作业方法 (26)1、准备工作: (26)2、拆装程序: (26)3、注意事项 (28)4、连接与测试液压缸: (28)自卸车液压系统常见故障分析及排除 (30)企业介绍湖北佳恒科技有限公司(原十堰市佳恒液压机械有限公司)于2001年4月成立于湖北省郧县柳陂镇,2004年元月迁至郧县经济开发区建成“佳恒工业园”。

公司位于世界道教圣地武当山,北麓南水北调源头丹江西侧的车城十堰郧县经济开发区,与汉江秀水为邻,汉十高速,襄渝铁路近在咫尺,文化底蕴深厚,地理位置优越,交通十分便利。

公司固定资产2.5亿元,注册资金1亿元整。

占地面积360余亩,周边环境优美,配套设施完备。

公司按现代化企业设置机构,现有高级工程师18人,高级经济师9人,本科及其以上学历85人,工程技术人员152人。

公司拥有各类油缸制造精密设备800余台(套),其中,专业化、高智能自动液压中心架专用数控车床36台;3米以上深孔镗床28台;刮削滚光机4台;数控加工中心4台;无心磨床2台;泵送试验台1台;电子数显试验台2台;16条装备生产线;4条镀铬生产线。

EH液压系统安装调试手册

EH液压系统安装规程上海新华电站第一章EH液压系统安装规程一、序言EH液压系统的安装是一项重要的工作,安装时应仔细,不能马虎。

让石棉,焊渣,管子端面手刺,灰尘等进入油管路将会造成EH系统油路节流孔堵塞,液压元件卡死失灵。

特别是阀芯阀套配间隙只有2um的伺服阀。

一旦卡死,蒸汽阀门就无法控制,机组不能正常运行。

另外使油质颗位度到达规定的SAE 2级要求。

否则会因油质不合格不能正常启动,影响拖整个机组试运的进度。

在安装前应首先熟悉有关图纸资料,如300MW EH液压控制系统原理图〔CCC2.500.001〕、300MW EH液压控制系统布置图〔CCC2.500.001BL〕、伺服机构接口图〔CCC2.500.001S1〕、EH油管路系统〔CCC2.589.000〕、EH油管路系统总布置图〔CCC2.589.000 BL〕、EH油管路系统安装图〔CCC2.589.000 AZ〕及有关其它安装接口图。

二、EH系统各部件的就位安装参见EH系统总图,EH系统由两只高压主汽门伺服机构,六只高压调门伺服机构,两只再热主汽门执机构,两只再热调门伺服机构,两只高压蓄能器组件,两只低压蓄能器组件,电磁阀组件,隔膜阀,空气引导阀,EH 供油装置,再生装置及油管路系统,还有十二只开关盒和EH 油试验装置组成。

安装前应对各部件功能全面了解,并参阅有关说明书及资料。

EH系统各伺服执行机构均随各蒸汽阀门已安装在汽门本体上,其它都需安装公司安装。

安装12只执行机构时,不能碰坏活塞杆,铝罩盖等也不能将接油口的堵头拆下,以免灰尘进入,并严格确保在阀门全关状态时,油动机活塞与油缸底部保留6.4mm缓冲区。

安装中压调节阀门伺服执行机构的油动机时需加一安装用固定套筒,使油动机活塞杆相对安装面保持刚性。

油动机活塞杆与其连接阀杆装配前在阀工作行程内不同轴度应控制在0.25mm,最终接配前应拆去安装用固定套筒。

安装高压调节阀伺服执行机构的油动机时,阀门支架〔73.318.024〕中与油动机相连的装配定位面对其阀杆中心线的垂直度不大于0.1mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录1 安装油缸 (2)1.1油缸安装的总体要求 (2)1.2 安装油缸支撑梁 (3)1.2.1油缸支撑梁的要求 (3)1.2.2安装油缸支撑梁 (3)1.3 安装底盘支架 (3)1.4 油缸与底盘支架的连接 (4)1.4.1 吊装油缸 (4)1.4.2安全事项 (4)1.5 油缸与厢体的连接 (4)2.齿轮泵安装 (5)2.1 齿轮泵安装示意图 (5)2.2 油泵管路连接示意图 (5)3 安装液压油箱及附件 (6)3.1 安装油箱 (6)3.2 安装油箱附件 (6)3.3安装空气滤清器和回油滤清器 (6)4 安装举升阀 (7)4.1 举升阀连接 (7)5 气控阀安装 (8)5.1 气控阀的连接 (8)5.2 气控阀安装的注意事项 (8)6 限位阀安装 (9)6.1 固定方式 (9)6.2 安装方式: (9)6.2.1 限位阀安装在油缸上 (9)6.2.2 限位阀安装在支架上 (10)6.3 限位阀的连接 (10)6.4 限位阀调节步骤 (10)7 油管和接头的安装 (11)7.1高压油管的标准安装方法 (11)7.2 低压油管的标准安装方法 (11)7.3 管接头 (12)8 最终检查 (12)9 油缸喷漆 (12)10整车液压系统检测及调试 (12)10.1 检查液压系统 (12)10.2 测试液压系统 (13)自卸车液压系统的安装1 安装油缸1.1油缸安装的总体要求●油缸的安装位置取决于实际应用条件或车辆的安全和额定载荷。

● 油缸的应用要求(举升能力和举升角度)取决于车辆的轴荷分配和厢体的外形(如后悬、厢体长度、厢体高度、旋转点等)。

● 车辆的轴荷分配取决于当地法规或汽车制造商提供的技术参数。

● 额定举升重量=厢体容积(长×宽×高)×货物比重+厢体自重+5%超载重量。

● 其他可能影响安装位置的因素如图1所示:①驾驶室间隙——确保油缸与驾驶室间留有足够空间,以便于驾驶室的翻转、举升过程中厢体的运动及安装区域内可接触到其它部件。

②旋转空间——在举升过程中油缸会围绕其下支架旋转,请确保在油缸、驾驶室及变速箱周围留有足够空间。

③末级缸筒间隙——检查油缸顶起后油缸缸筒与车厢前端是否留有至少50mm的间隙。

④维护空间——确保留有适度空间以便在安装及维护过程中使用工具、连接软管等等。

⑤以一定角度(相对于厢体)安装的FC型油缸在举升过程中将会摆向厢体。

确保整个举升过程中油缸与车厢前端留有足够间隙(至少50mm)。

图1注意:● 安装时,油缸与铅垂线间角度(前后方向)不超过10度;● 安装油缸时应保证未节缸筒(最细的一节缸)伸出最小为15mm,最大不超过50mm长度;(参数表中提及的油缸闭合长度已包含20mm的伸出长度)● 如果要使用限位阀或其他行程控制装置,必须使前置油缸留有150mm的行程用于触发该装置。

1.2 安装油缸支撑梁1.2.1油缸支撑梁的要求● 请参阅油缸技术参数表确认有关油缸支撑横梁的最小档距,以保证油缸在举升过程中所需的旋转角度(旋转角度约为举升角度的一半)。

● 用于安装底盘支架的油缸支撑横梁的截面必须足以承受油缸的垂直和水平负荷。

●请确保在完全举升时油缸底座下部有足够空间,以防油缸举升旋转时干涉。

(详见油缸技术参数表)1.2.2安装油缸支撑梁● 确定油缸支撑梁的高度(参见图2),使之与变速箱等部件之间留有间隙,采用标准方钢或U形槽钢。

● 使用底盘厂家推荐的副车架截面对应的槽钢尺寸。

● 槽钢端面处必须做出圆角以尽量减少作用于底盘的应力。

● 在油缸支撑梁底面对应的副车架上,制作连接支架。

● 连接支架必须横跨油缸支撑梁的宽度范围,并且其高度约为底盘车架高度的2/3(至少100mm)。

● 连接板与底盘上的部件(如悬架支架)配合时,若需对连接板修整,尽可能靠近支架修整连接板,并以圆角过渡。

● 改动车辆任何部件前请先查阅卡车制造商的改装手册。

● 如果连接位于底盘大梁变截面处,允许折成与之角度相配的连接板。

若需将连接板割开并按所需角度焊接,在焊缝处增加加强筋。

● 将连接板用螺栓连接于底盘上(参见图3)。

每个连接板至少用4个M16x1.25的8.8级螺栓,尽可能使用底盘上现有孔。

● 将油缸支撑梁焊在连接板上(见图4),要求满焊。

● 确认油缸支撑梁下方宽度方向已与连接板完全满焊。

警告:焊接前请断开电瓶的连接。

如果要求支架可拆卸,我们建议您按图5所示固定油缸支撑梁。

图2 图3 图4 图51.3 安装底盘支架● 请根据油缸技术参数表在油缸支撑梁上钻好安装底盘支架的孔位。

● 将一个底盘支架装到油缸支撑梁上并拧紧有关螺栓、自锁螺母及垫圈,(详见零件技术参数表),底盘支架位置与方向详见图6。

1.4 油缸与底盘支架的连接1.4.1 吊装油缸● 起吊油缸时,油缸的其余节缸筒可能伸出,为了确保安全,我们建议使用带有绳钩的螺塞来固定吊索。

使用不合适的起吊装置将危及生命安全。

● 旋下螺塞,将绳钩焊上。

从进油口取出螺塞时,注意:可能有一些测试残留的液压油会从进油口中流出。

● 把吊索一端绑在油缸的外套筒上,另一端挂在带绳钩的螺塞上,用行车或其他适用的起吊装置移动油缸。

● 安装油缸前,取下油缸耳轴保护套,在耳轴上稍微涂一层SAE140或同等性能的油脂。

● 将油缸耳轴安装到已装好的底盘支架上(见图6),确保进油口朝向正确的方向,以便连接液压系统。

●将另一个底盘支架安装到油缸支撑梁上,并且调整油缸位置,确保在底盘中轴线上(见图6)● 注意油缸与底盘支架之间的最大间隙为2mm,按规定的力矩拧紧所有螺栓。

1.4.2安全事项● 取下吊索后,油缸有可能倒向驾驶室,会对人员造成伤害或对零部件造成损坏。

为保持油缸处于正确位置,在油缸和支撑横梁间插入木楔(见图7),固定好油缸后取下吊索。

● 如果只安装举升机构(如厢体在其它地方安装),固定好油缸和架,以免它们在转运过程中遭到损坏。

使油缸向后倾斜并用绳索将其与底盘固定好。

1.5 油缸与厢体的连接● 取下油缸外套筒耳轴保护套,在耳轴上稍微涂一层SAE140或同等性能的油脂。

将两个油缸支架(图8)分别装在外套筒耳轴上,然后与自卸车厢体相连接。

● 确保油缸支架位置与方向正确。

● 油缸外套筒与油缸支架之间最大间隙为2mm。

在油缸支架上安装螺母与垫圈,如果没有足够的空间,螺栓与螺母也可反向安装。

● 按规定的力矩拧紧所有螺栓。

● 油缸支架上的孔位可能与厢体上的孔位对不起来。

此时可小心地利用液压举升油缸,或者拉出油缸末级,也可降低厢体,使油缸支架安装孔与厢体上孔位对正。

● 如果油缸外套筒可能接触到厢体并产生撞击,可用橡胶垫块来消除噪声、避免损坏。

如果油缸安装已经与厢体成一定角度,不可使用橡胶垫块,因为在举升过程中油缸会摆向厢体。

图6 图7 图82.齿轮泵安装2.1 齿轮泵安装示意图图中序号说明1、传动轴2、泵联接器3、弹簧销4、螺栓5、油泵支架6、齿轮泵注意:◆选用伸缩式传动轴时,齿轮泵联接器与齿轮泵输出轴必须用弹簧销加以固定。

◆选用非伸缩式/刚性传动轴时,齿轮泵联接器与齿轮泵输出轴不能用弹簧销加以固定。

2.2 油泵管路连接示意图齿轮泵连接图序号名称数量1 弯管接头(低压管路) 12 直通管接头(低压管路) 13 齿轮泵 14 密封圈(高压管路) 15 直通管接头(高压管路) 16 直角管接头(高压管路) 17 密封垫 1注:序1、2选一,序6为可选项,序7为直插式安装时使用3 安装液压油箱及附件3.1 安装油箱● 安装油箱前请仔细检查确保油箱所有的接口和头上都已去除包装,无污物等。

● 将油箱支架固定在油缸支撑梁上。

● 将油箱安装到油箱支架上时,确保低压软管不与其它部件干涉。

并使油箱阀座的一侧靠近油缸。

● 将油箱垫块连同螺栓、垫圈及自锁螺母一起使用,确保四只螺栓均匀锁紧,不要将螺栓拧得过紧,这会损坏油箱垫块并引起油箱变形,可能导致油箱漏油。

● 请勿站在油箱上面或将重物放在油箱上面。

●请勿直接对油箱进行焊接。

3.2 安装油箱附件液压油箱安装图3.3安装空气滤清器和回油滤清器液压油箱配置序号名称数量1 油箱 12 螺栓及垫圈 63 油箱加高法兰 14 空气滤清器 15 空气滤清器橡胶垫 26 吸油直角接头 17 油箱支架(自制) 18 油箱减震块 49 吸油直通接头 110 球阀 111 液位计 1零部件清单序号名称数量01 回油滤清器总成 102 密封垫圈1 1/4” 103 直通接头1 1/4"-1” 104 端活直通接头1” 105 密封垫圈1" 106 举升阀安装块 1零部件清单序号名称数量07 螺钉M8×30 208 弹垫M8 209 回油滤清器安装法兰 110 管夹 111 回油管 112 空气滤清器总成 113 空气滤清器安装法兰 14 安装举升阀4.1 举升阀连接序号名称数量1 举升阀 12 1” 组合垫圈 13 1”直通接头 14 1”直角接头 1 举升阀安装套件包括5 螺栓 36 垫圈 37 PVC塑料盖 38 O型圈 1标准安装:● 举升阀必须安装在带有阀座的油箱上,直接回油。

● 安装之前,请旋出阀体下面的螺塞,在阀座与阀体回油口之间垫上O型密封圈。

● 为便于O型密封圈定位,安装前在O型密封圈上涂抹少许黄油。

● 阀体侧面的另一回油口应该用堵头及密封件堵死。

● 使用安装套件中的三颗内六角螺栓及垫圈将阀体固定在油箱上的阀座上。

● 将三颗PVC塑料盖安装到举升阀的内六角螺栓孔内。

注意事项:● 为了防止阀体变形,请选用正确的垫圈和接头;请勿选用锥螺纹管接头。

● 必须保证阀安装板或阀座完全平整。

●禁止在阀体上进行焊接。

5 气控阀安装5.1 气控阀的连接图中序号说明:1、限位阀2、气控阀3、三通气管接头5.2 气控阀安装的注意事项● 气控阀安装在驾驶座椅旁边,安装支撑架必须结实牢固。

● 驾驶室打孔处必须使用橡胶垫圈以保护气管并防止尘灰雨水漏进驾驶室。

● 为了延长气控系统的使用寿命,必须定期排放储气筒中的积水。

● 方便操作人员操作。

● 不会妨碍进出驾驶室造成。

● 不与运动部件如驾驶座椅及车门干涉。

● 不得与尖锐的物件靠的太近。

● 与运动部件保持一段距离。

● 避开主车排气管路及压缩空气管路。

● 不要缠结。

● 不要太长。

6 限位阀安装6.1 固定方式限位阀必须使用螺栓与底板连接,不得在限位阀上进行焊接,安装孔如下图:6.2 安装方式:海沃气控限位阀的两种最常用安装方案如下图所示。

图1A—油缸安装,限位阀随油缸倾斜而转动。

图1B—支架安装,限位阀安装在油缸的后方或者侧面,作用支架随油缸倾斜而转动。

6.2.1 限位阀安装在油缸上● 确保厢体下降时不会碰撞作用支架。

● 将液压油缸满行程举升到顶并固定厢体,使其不得下降。