可伸缩带式输送机(第八条)

伸缩皮带机设计说明B_1000

DSJ100/80/2×160可伸缩胶带输送机方案设计说明带式输送机设备的设计、加工和制作符合国家及行业相关标准,满足《煤矿安全规程》等有关规定,并具备《质量检测报告》、《防爆合格证》、《生产许可证》及《矿用产品安全标志证书》。

所提供的设备符合国家有关安全生产、环保、消防等方面的法律、法规。

所提供设备的自制件、配套件、外购材料均严格按ISO9000系列质量控制程序进行检查验收。

提供和所选用的各类部件和配套件均是经过国内外多家用户现场实际运行和检验过的可靠产品。

执行如下标准及国家有关皮带机产品标准(以签订合同时最新版本为准),但不限于以下标准:GB10595—89 《带式输送机技术条件》GB17119—97 《带式输送机运行功率和张力的计算》MT820—1999 《煤矿井下用带式输送机技术条件》MT821—1999 《煤矿用带式输送机托辊技术条件》MT/T467—1996 《煤矿用带式输送机设计计算》GB14784—1993 《带式输送机安全规范》GB53447 《带式输送机产品质量分等》GB987—1991 《带式输送机基本参数与尺寸》GB988—1991 《带式输送机滚筒基本参数与尺寸》GB990—1991 《带式输送机托辊基本参数与尺寸》GB/T13792—1992 《带式输送机托辊用电焊钢管》MT73—92 《煤矿用带式输送机托辊尺寸系列》MT400—95 《煤矿用带式输送机滚筒尺寸系列》MT/T529—95 《煤矿用伸缩式输送机参数》MT/T653—97 《煤矿用带式输送机托辊组布置的主要尺寸》JB8 《产品标牌》JB2647 《带式输送机包装技术条件》GB11345 《钢焊缝手工超声波探伤方法和分级》MT571.1—1996 《煤矿用带式输送机电控系统》MTT872—2000 《煤矿用带式输送机保护装置技术条件》GB/T14784—1993 《带式输送机安全规范》GB3836—2000 《爆炸性气体环境用电气设备通用技术标准》MT175—1998 《矿用隔爆型电磁启动器用电子保护器》1、输送机名称:DSJ100/80/2×160可伸缩带式输送机2、主要技术参数:B=1000mm, Q=800t/h, V=2.5m/s,L=1000 m, H=0 m, N=2×160KW3、方案设计3.1、输送机系统的组成该输送机主要由机头传动装置架、传动滚筒、改向滚筒、驱动装置、贮带仓架、涨紧装置、纵梁、可调H架、H架、挂钩式槽形托辊组、平行下托辊、清扫装置、重型机尾、可控硅电软启动装置等组成(详见布置图)。

带式输送机技术要求

、DSJ100/30/2×75X型下运带式输送机技术要求根据我矿2013年采掘计划安排,11采区回风上山和11131底抽巷两条巷道于2月份开始进入正常掘进,掘进期间采用DSJ100/30/2×75X型胶带运输机运输出矸,为满足现场需求,确保电动机的质量及按期交货,提出如下技术要求:一、供货范围:二、适用条件:1、输送机工作环境温度5°- 40°;2、适用于煤与瓦斯突出矿井井下工作环境;3、运量300t/h,运输距离980m;4、运输方式:下运;5、坡度-10°6、运输物料:岩石(粉),容重m³;三、输送带缠绕结构示意图四、单部皮带机主要技术性能参数:1、胶带:煤矿用整芯带,型号:PVG1250S,矿方自备。

2、隔爆电动机型号YB3-280S-4,功率75KW,电压等级380/660V,数量2台,防爆绝缘等级F级,防爆类型:ExdI,防护等级IP54, 采用南阳防爆电机。

3、减速器采用进口减速器,数量2台,采用SEW或弗兰德公司产品。

4、高速端采用柱销联轴器,数量2台;低速端采用棒销联轴器与传动滚筒连接。

5、制动器采用液压盘式制动器,型号KZP-1000/2*100,额定制动力矩,电压等级380V/660V,数量1台。

6、张紧方式:采用仓架式JH-8绞车张紧。

7、传动滚筒直径φ800mm,托辊直径φ108mm。

8、启动方式:采用液粘或变频,矿方自备。

五、技术及制造加工要求:1、设计校核和制造,符合国家有关机械、煤炭行业的标准,在正常工况下均能平稳启动和停车,安全、持续运行,无过度的应力、振动、温升、磨损、腐蚀、老化等其它问题。

2、带式输送机机头传动机架和驱动机架采用整体结构。

头部卸载梁为伸出梁结构,有卸载护板,卸载刮煤板,机头、机尾及中间架各设置一套清扫器,要求耐磨性好,弹性好,机械强度高,清扫效果好,使用寿命长。

安装、调整、维护方便。

3、驱动形式:双滚筒双机驱动,驱动部为落地安装方式。

采掘技术员考试题库

采掘技术人员试题库一、判断题1、(1)入井人员应佩带矿灯、自救器和安全帽。

2、(0)进入没有瓦斯的盲巷中不会发生危险。

3、(1)回柱顺序、自下而上,由里及外。

4、(1)回掉的支柱必须带压支设在放顶线位置,做到支柱全承载。

5、(1)采煤工作面必须按作业规程的规定及时支护,严禁空顶作业。

6、(0)单体液压支柱缺一个爪,不影响使用。

7、(0)回柱时每茬必须备用不少于1-2块水平销。

8、(0)炮眼封泥应用水炮泥,水炮泥外剩余的炮眼部分,应用煤粉封实。

9、(1)回柱人员严禁面对回柱器牵引方向操作。

10、(0)需挂大笆挡矸的,要上到顶、下到底,严禁窜矸,压茬长度不得小于100mm。

11、(0)回柱与打眼、装药等其它工序平行作业的距离不得小于10m,严禁与放炮平行作业。

12、(0)回柱时只要和放炮作业距离较远可以平行作业。

13、(0)佩戴自救器呼吸时会有干、热感觉,可将口具取下,大口呼吸后再戴上来缓解。

14、(0)井下发生窒息事故的主要原因是一氧化碳中毒。

15、(1)所有架设的单体液压支柱都必须安设防倒装置。

16、(0)必须先处理后回柱的情况不包括特殊支架未架设到位时。

17、(1)铺网工作面,撕网未补、联网不好时必须先处理后回柱。

18、(0)回柱时,回柱器应挂在斜下侧顶板完好、正规有劲的支架上。

19、(1)特殊支架未架设到位时必须先处理后回柱。

20、(0)顶板事故是指采煤工作面发生冒顶事故。

21、(1)单体支柱初撑力是指支柱刚架设时对顶板的主动撑力。

22、(0)进入没有瓦斯的盲巷中不会发生危险。

23、(1)综采工作面支架排成一条直线,其偏差不得超过±100mm。

24、(0)采煤工作面采用反向通风系统(上行通风)时,其上隅角易发生瓦斯积聚。

25、(1)后路不畅或附近有其他人员时必须先处理后回柱。

26、(1)移机头、机尾时,必须停车。

严禁抵坏设备和电缆,移到位后,及时打上压车柱。

27、(1)所有支柱在支撑顶板时,不得超过有效高度。

SSJ-800/2×75可伸缩皮带机技术协议

SSJ-800/2×75型可伸缩带式输送机技术协议甲方:乙方:枣矿集团第二机械厂甲乙双方就SSJ800-/2*75型可伸缩钢架落地带式输送机达成以下技术协议。

一、供货范围SSJ-800/2*75皮带机一部(不含胶带)长度1100米二、技术参数SSJ-800/2*75可伸缩钢架落地带式输送机1、基础参数①运量:Q=350t/h②带速:V=2.0m/S③带宽:B=800mm④运距:L=1100m2、基本配置及技术要求①主电机:DSB75-4型,功率75KW,电压660/1140V两用(主体防护等级IP54、F级绝缘,接线盒IP54),节能型,转速为1485rpm 南阳电机厂生产的产品,符合国家相关标准,2台。

②减速机:II轴带输出,山东莱芜煤机厂产品产品,2台。

③传动滚筒φ630*950,包阻燃平胶,传动滚筒、改向滚筒均配置哈尔滨轴承厂生产,公差等级为P5级。

④摩擦式耦合器型号为XLQ-450。

⑤涨紧装置采用8吨电动涨紧绞车,涨紧绞车型号为KH09,防爆电机为660/1140V,电机型号为JBY-4.4KW。

⑥机头传动装置为头部双驱动滚筒双电机驱动,品字型结构,电机、减速机侧挂于机头一侧。

⑦储带仓9节,满足100米储带。

3、减速机配DTIIN1-12逆止器2台(邹城广信)。

4、机尾为加固型(含H架、纵梁、托辊)。

5、皮带机制造应符合国家相关标准规定。

三:其他要求:乙方应随机提供的资料包括设备的设备的总图、安装图和使用说明书、出厂合格证、煤矿安全标志证及外购设备使用说明书、相关资质证明材料。

四:售后服务:1、乙方负责免费指导安装、免费调试,并免费负责人员培训。

2、质保期一年,质保期内,免费保修。

3、若出现问题,乙方需48小时内抵达现场处理。

五:其它事项:1、本协议一式四份,甲方持两份,乙方持两份,双方代表签字后生效。

2、交货时间为2009年月日。

3、本技术协议作为设备合同的附件与设备合同具有同等法律效力。

可伸缩式皮带输送机设计

摘要可伸缩带式输送机在工业中有着广泛的应用,它是工业生产中实现连续化、规模化、自动化、现代化必不可少的设备。

此次进行了可伸缩带式输送机的整体结构设计,并确定给出了该输送机主要零部件结构参数及其计算方法。

根据给定的参数设计并计算选用可伸缩带式输送机的标准零部件构成输送机的整机,在张紧装置中采用了液压自动调整装置,并进行了主要零部件的强度校核。

根据带式输送机的主要组成及各部分特点,首先对其传动部分进行设计计算,然后选择合适的驱动装置,最后确定张紧装置的结构,并对其进行了设计计算。

可伸缩带式输送机主要用于煤矿井下运输,综合考虑各方面的因素,采用合理的驱动方案、合理的张紧装置,软启动装置组合,有效保证带式输送机的可靠运行。

关键词:可伸缩带式输送机;张紧装置;传动装置AbstractWith the development of science and technology and the rise of distance on the conveyor and the traffic has a new and higher requirements, our design of a large belt still in its infancy, the belt conveyor design, manufacture and applications, advanced level in China and abroad, there is still a large gap between domestic manufacturing belt in the design process there is much to be desired. Thus, large transportation machinery, especially the belt conveyor design theory and methods of in-depth analysis is necessary.This article was flexible belt conveyor design the overall structure and to determine given the major components of the conveyor structure parameters and their calculation. Designed according to the given parameters and calculate the standard belt use scalable components constitute a fixed level of the transport belt conveyor machine, used in a hydraulic tensioning device automatically adjusts the device, and make the main parts the strength analysis.Under the belt and the part of the characteristics of the main component, the first part of its drive to design calculations, and then select the appropriate drive, and finally determine the tensioning device of the structure and design calculation was carried out.The design is mainly used for coal mine transport, considering all factors, adopt a reasonable driving scheme, means braking and soft start device combination, effective to ensure reliable operation of the belt conveyor.Keywords Retractable belt tensioning Strength Transmission part目录摘要 (I)Abstract (II)第1章绪论 (1)1.1选题的目的和意义 (1)1.2 国内外带式输送机发展现状及趋势 (1)1.3带式输送机的分类及特点 (3)1.4 可伸缩带式输送机的工作原理及应用 (4)第2章可伸缩带式输送机方案论证 (6)2.1 滚筒布置方案确定 (6)2.2 可伸缩带式输送机驱动组合 (7)2.3 拉紧装置方案确定 (7)第3章传动部分设计计算 (9)3.1 可伸缩带式输送机的系统设计 (9)3.2 可伸缩带式输送机原始参数和工作条件 (10)3.2.1 带宽的确定: (10)3.2.2 输送带宽度的核算 (12)3.3 圆周驱动力 (13)3.3.1 计算公式 (13)3.3.2 主要阻力计算 (14)3.3.3 主要特种阻力计算 (16)3.3.4 附加特种阻力计算 (17)3.3.5 倾斜阻力计算 (18)3.4 传动功率计算 (19)3.4.1 传动轴功率计算 (19)3.4.2 电机功率计算 (19)3.5 输送带张力计算 (20)3.5.1 输送带下垂度校核 (20)3.5.2 输送带不打滑条件 (21)3.6传动滚筒设计计算 (24)3.6.1 确定传动滚筒的张合力 (24)3.6.2 筒体尺寸选择 (24)3.6.3 滚筒体厚度的计算 (25)3.6.4 滚筒筒体强度的校核 (25)3.6.5 传动滚筒轴的设计计算 (27)3.6.6 按弯扭合成应力校核轴的强度 (30)3.7液压拉紧装置的元件选择和计算 (31)3.7.1 拉紧力和拉紧行程计算 (31)3.7.2 液压回路设计和工作过程分析 (32)3.7.3 各元件的确定 (33)3.7.4 液压油的确定 (34)3.7.5 液压泵的选择及计算 (34)3.7.6 电动机的确定 (35)第4章输送机主要部件设计 (36)4.1 电机的选用 (36)4.2 减速器的选用 (37)4.3 液力耦合器与联轴器的选用 (37)4.4 制动及逆止装置 (38)4.5 托辊 (39)4.5.1 托辊的作用与类型 (39)4.5.2 托辊的计算 (40)4.5.3 托辊的额定负荷 (42)4.6 改向滚筒 (44)4.7 输送带的选择 (45)4.8 储带仓结构设计 (45)4.9 拉紧装置 (46)4.9.1 张紧装置在使用中应满足的要求 (46)4.9.2 拉紧装置的种类 (46)4.9.3 拉紧装置的选用 (47)4.10支架类装置 (48)4.10.1头架 (48)4.10.2中间架 (49)4.11 清扫装置 (49)结论 (51)致谢 (52)参考文献 (53)CONTENTSAbstract (I)Chapter 1 INTRODUCTION (1)1.1 The purpose and significance of topics (1)1.2 Status and trend of domestic and foreign Belt (1)1.3 Classification and characteristics of belt conveyor (3)1.4 Extensible Belt in the working principle and application (4)Chapter 2 Extensible Belt Demonstration program (6)2.1 Cylinder to determine (6)2.2 The flexible belt conveyor drive portfolio (7)2.3 Tensioning device program to determine (7)Chapter 3 Calculation of transmission part of the design (9)3.1 Retractable belt conveyor system (9)3.2 Extensible Belt and working conditions of the original parameters (10)3.2.1 Determination of the bandwidth (10)3.2.2 Accounting conveyor belt width (12)3.3 Circle drive (13)3.3.1 Formula (13)3.3.2 Calculation of the main resistance (14)3.3.3 Calculation of the main special resistance (16)3.3.4 Additional special resistance calculation (17)3.3.5 Calculation of tilt resistance (18)3.4 Calculation of transmission power (19)3.4.1 Shaft power calculation (19)3.4.2 Motor power calculation (19)3.5 Calculation of belt tension (20)3.5.1 Check of belt sag degree (20)3.5.2 Conveyor belt does not slip conditions (21)3.6 Calculation of driving drum (24)3.6.1 Determine the tensile force driving pulley (24)3.6.2 Cylinder sizes (24)3.6.3 Calculation of cylinder thickness (25)3.6.4 Cylinder strength and the drum (25)3.6.5 Design and Calculation of drive roller shaft (27)3.6.6 Synthesis of bending and torsion stress check by the intensity axis 303.7 Hydraulic tensioning device for component selection and calculation (31)3.7.1 Calculation of tension force and tighten travel (31)3.7.2 Hydraulic circuit design and work process analysis (32)3.7.3 Determination of the components (33)3.7.4 Determination of hydraulic oil (34)3.7.5 Selection and calculation of hydraulic pump (34)3.7.6 Determination of motor (35)Chapter 4 Design of the main parts conveyor (36)4.1 Motor Selection (36)4.2 Selection of reducer (37)4.3 Fluid coupling and coupling selection (37)4.4 Check brake and equipment (38)4.5 Roller (39)4.5.1 The role and type of roller (39)4.5.2 Calculation of roller (40)4.5.3 The rated load roller (42)4.6 Bend conveyor (44)4.7 Conveyor Belt choice: (45)4.8 Storage with a storage structure design (45)4.9 Tensioning device (46)4.9.1 Tensioning device in use shall meet the requirements (46)4.9.2 The type of tensioning device (46)4.9.3 Selection of tensioning device (47)4.10 Device Bracket (48)4.10.1 First frame (48)4.10.2 Middle frame (49)4.11 Tensioning device (49)Conclusion (51)Thanks (52)References (53)第1章绪论1.1 选题的目的和意义通常带式输送机是固定式的,但是由于煤矿工作面经常移动,若采用传统的带式输送机就会造成极大的不便和浪费。

煤矿 皮带输送机司机考试题(B卷)

张村矿技能大赛考试题(皮带输送机司机)B卷注意事项1、本试卷由张村矿考试中心统一印制。

2、请在试卷标封处填写所在单位名称、姓名、考场号和准考证号。

3、请仔细阅读答题要求,在规定位置填写答案。

一、单项选择题(每题1分,共40分)1、井下胶带输送机使用:()。

A、阻燃胶带B、三角带C、非阻燃带2、胶带机的槽型托辊安装距离为()。

A、1.5mB、2.5mC、3m3、输送机机头应有:()。

A、过桥B、防护栏C、张紧装置4、胶带输送机在正常情况下应()启动。

A、中负荷B、小负荷C、空载5、机头、机尾及巷道沿线应有电话扩播装置,沿线每( ) m设置1台。

A、30B、50C、1006、胶带输送机司机必须满足( )条件,才能上岗操作。

A、经过培训B、考试合格C、持证上岗7、整条胶带同一侧跑偏的原因是()不平行或接头不正。

A、滚筒B、胶带C、安装8、胶带使用一段时间后会()变形而伸长,如不及时进行调整,将因张力减少而打滑。

A、塑性B、特性C、性能9、可伸缩带式输送机随着运输()而变化的。

A、阻力 B、长度 C、摩擦力10、胶带输送机司机应经常检查电机、减速器及其它转动部位的( )。

A、电流B、声音、温度C、跑偏情况11、胶带输送机司机应保持机头、机尾附近( )米内的工业卫生。

A 2B 20C 50 D10012、带式输送机机道中行人侧的距离不小于()A、 0.8米B、 0.7米C、 0.5米13、我们所说的800皮带,“800”的单位是( )。

A毫米 B厘米 c分米 D微米14、停电牌上所写的内容是( )A有人工作 B不准送电 c有人工作,不准送电 D请注意15、俗话说的“油葫芦”是指( )。

A减速器 B电机 c液力偶合器 D加油壶16、属于胶带机打滑的现象是( )。

A电机转动而液力偶合器不转B液力偶合器转动而减速器输出轴不动C减速器主动轴转而主动滚不转D主动滚筒转而胶带不动17、井下40Kw及以上电机启动需使用( )。

B=800带式输送机技术要求

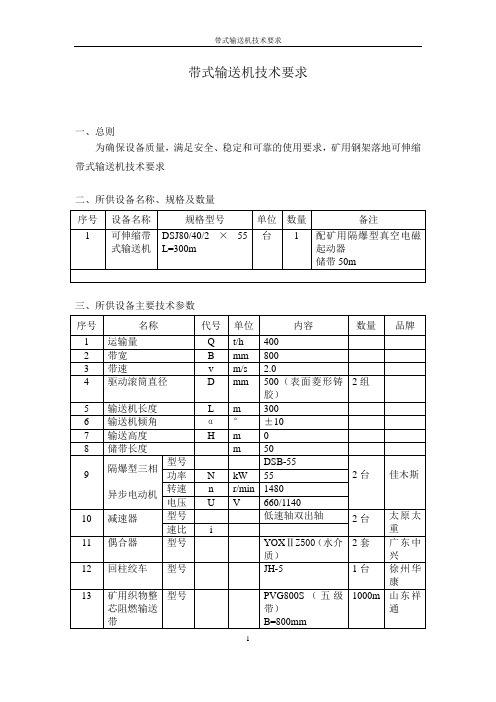

带式输送机技术要求一、总则为确保设备质量,满足安全、稳定和可靠的使用要求,矿用钢架落地可伸缩带式输送机技术要求二、所供设备名称、规格及数量三、所供设备主要技术参数四、设备主要配置及结构叙述1、皮带机机头驱动装置采用减速器与电动机通过液力偶合器罩筒相互连接的悬臂式结构,输送机传动部采用双电动机驱动方式,驱动装置安装时按照巷道空间情况可布置在机头左侧或右侧。

传动滚筒表面铸胶,胶面为阻燃菱形花纹。

2、机身仓架部分由储带转向架、储带仓架、支撑小车和游动小车等组成。

张紧方式采用JH-5回柱绞车张紧。

伸缩带储带形式为四层储带,储带长度50m。

3、机身部分由机架、上、下托辊组等组成,是输送机的可伸缩部分。

机架为无螺栓连接的快速拆装支架,它由钢管、H型支腿等组成,属钢架落地机型机身。

H型支架间距3m,并配备一定数量的可调支架。

H型支架强度可靠,主立柱采用10#槽钢。

4、上托辊形式为爬抓式三节一挂,30°槽角,托辊组间距1.5m。

下平托辊间距3m。

托辊直径为φ108,托辊管壁不小于3.25mm。

托辊结构为冲压轴承座,复合式非接触密封。

托辊的使用寿命为3万小时。

5、中间架纵梁采用φ76×3000m钢管,管壁厚度4mm。

6、机尾由支座、导轨、滚筒座、缓冲托辊组、清扫器等组成。

几种不同形式的导轨与支座、滚筒座固定,组成了五节机尾骨架,彼此又用圆肩销铰接成为一整体,可供转载机在上面行走,与转载机搭接长度12米(15米导轨)。

7、钢结构表面除锈,涂两道底漆,两道面漆,面漆为橘红色。

五、其它1.免费提供安装调试技术指导。

2、交货时提供设备总图及说明书各两份。

伸缩皮带机产品使用说明书

B、DSJ80/40/2×40 型带式输送机 1. 输送量 2. 输送长度 3. 输送带速度 4. 贮藏胶带长度 5. 与转载机搭接最大长度 6. 传动滚筒直径 7. 卸载改向滚筒直径 8. 机尾改向滚筒直径 9. 托辊直径 10. 贮带部分改向滚筒直径 11. 输送带规格

宽度 纵向拉断强度 12. 主电机 型号 功率 转速 电压 13.减速机型号 速比 14.液力偶合器 15.张紧及机尾牵引绞车

减速器通过联接罩和液力联轴器与电机联成一体固定在机架侧板上。(不明之处请 详见说明书) 1.3 液力联轴器(见图 4)

它由泵轮、外壳、透平轮、辅助室、从动轴、易熔塞及晚爆塞等组成。其特点是 泵轮侧有一辅助室,电机启动后,液流通过小孔由辅助室进入工作室,能使负荷比较 平稳地启动,而电机则接近于空载启动。透平轮的花键套为输出端外壳上设有定量注 油孔和可熔合金保护塞(熔化温度约为 120 度)。正常工作进壳内应注入 20 号透平油, 直至透平油从注油口溢出,此时的注油量即为额定注油量。它的主要作用是:

伸缩带式输送机主要用综合机械化采煤和一般机械化采煤工作面的顺槽运输及巷 道掘进运输。用于顺槽运输时,尾端配带式转载机与工作面运输机相接;用于巷道掘 进运输时,尾端配胶带转载机与掘进机相接。

二、 使用环境及工作条件

1 环境温度为-10℃~+40℃;环境相对湿度不超过 95%(25℃时)。

2 周围空气中的成分不得超过《煤矿安全规程》中所规定的安全含量。

7 / 30

a.保护电机和其他零部件;当输送机过负荷时,液力联轴器的泵轮与透平轮打滑,水温 上升,当温度超过一定极限,热保护塞的易熔合金熔化,水喷出,输送机停止运转, 喷水后,需重新充水和更换热保护水塞。 b.均恒多电动机传动系统中各电动机的负荷; c.减小启动电流; d.吸吮振动,减小冲击。 (不明之处请详见说明书) 1.4 传动滚筒

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿联井可伸缩带式输送机使用维护说明书FSDKL-SMS(第八套)煤炭科学研究总院上海分院2007.09矿联井可伸缩带式输送机使用维护说明书(FSD)1 用途本机由煤炭科学研究总院上海分院设计制造,用于平朔分公司矿联井顺槽运输煤炭。

2 主要技术特征3 设计结构概述本设计采用机头集中双滚筒双电机驱动方式(图1),采用调速型偶合器软起动技术以及能实现输送带自动张紧的自控液压张紧技术,保证输送机正常运行。

本机由驱动装置、传动装置、卸载装置、储带仓架、卷带装置、机身、张紧装置及机尾装置(用户自备)等几大部分组成。

图1 双滚筒双电机驱动方式(示意)3.1 驱动装置(图2)图2 驱动装置(FSD03)驱动装置由电动机、联轴器、M3PSF70型减速器、YOTC650R型偶合器等组成。

减速器通过联轴器分别与偶合器及传动装置滚筒相联。

3.2 传动装置传动装置(Ⅰ) (图3)由SSD0201(φ1024x1600)传动滚筒(图4)、SSD0101(φ1030x1600)改向滚筒(图5)和传动机架组成。

图3 传动装置(Ⅰ)图4传动滚筒SSD0201(φ1024x1600)传动装置(Ⅱ) (图6)由SSD0301(φ1056x1600)传动滚筒(图7)、SSD0101(φ1030x1600)改向滚筒和传动机架组成。

传动滚筒和改向滚筒均采用铸焊结构,滚筒体和轴采用胀套连接,安装方便,图5改向滚筒SSD0101(φ1030x1600)连接可靠。

传动滚筒包菱形阻燃橡胶,以增加与输送带的摩擦系数。

机架为三角形焊接结构件,重量轻,受力合理。

机架左右可拆开,拆装运输方便。

图6传动装置(Ⅱ)3.3 卸载装置(图8)图7 传动滚筒SSD0301(φ1056x1600)卸载装置由SSD0101(φ1030x1600)改向滚筒、清扫器及机架组成。

卸载机架采用三角形焊接结构,装有可以改变卸载位置的探梁,在机架前端下方装有P型、H型两个铝合金清扫器。

图8卸载装置3.4储带、张紧装置储带、张紧装置由储带转向架(图9)、储带仓架、游动小车(图10)、托图9 储带转向架(SSH04A)图10游动小车(FSD01)辊支承小车(图11)和液压张紧绞车(外购,见其说明书)装置组成,采用液压自动张紧装置(外购),储带转向架布置在机头传动装置之后,由机架、三个图11托辊支承小车S6B6D(φ630x1600)改向滚筒和一个S6B8E(φ1030x1600)改向滚筒组成。

游动小车布置在储带仓架的轨道上,由机架、滑轮组、三个S6B6D(φ630x1600)改向滚筒和一个S6B8E(φ1030x1600)改向滚筒组成滑轮组。

由于本机要求储存胶带的长度达100m,故储存部分胶带设计成往返折叠成6层。

利用张紧绞车上的钢丝绳,使游动小车移动、张紧、改变折叠带的长度,以达到储存或放出胶带的目的,液压张紧绞车的钢丝绳通过滑轮组的倍力功能,实现以较小的牵引力获得所需倍数张紧力,并通过张力传感器显示张力的大小。

为了使储带转向架与游动小车之间间距过大时,胶带下垂度不致太大,而引起上下层胶带间摩擦打带,因此在储带仓架的小车轨道上另设3台托辊小车来承托胶带,它由平托辊、车架、车轮等组成。

托辊小车通过牵引链与游动小车连接,可自动调节托辊小车的位置;采用液压自动张紧装置张紧既能满足要求,又简化了张紧形式。

3.5卷带装置(图12)卷带装置由泵站、卷带机架和夹带机架组成,卷带系统设计为自动卷带功能,且结构简单,易于操作和维护,卷带长度是100m,胶带拆卸部分可方便地取出。

其液压系统的工作原理和使用维护说明详见液压系统技术文件。

图12卷带装置3.6机身和托辊机身(图13)由支腿、纵梁、上托辊架、上托辊、V形托辊等组成。

中间架要适用于地面安装,带有可调节支腿,坚固耐用。

机身采用易于拆卸的非螺纹连图13 机身接方式,纵梁、支腿、上托辊架采用U形销联接,拆装调整方便。

上托辊间距为1.5米,下托辊间距为3米。

上托辊架上开有调整孔,通过调整上托辊架的调整托辊采用托辊专用轴承和冲压轴承座,设有双重密封,与普通托辊具有密封性好、旋转阻力小、使用寿命长等特点。

3.7自移机尾(用户自备)4 产品设计的特点4.1 改善起动性能,实现慢速起动,实现多机驱动的功率平衡对于长距离、大运量带式输送机来说,采用偶合器的驱动装置在微机系统控制下能满足起动时带式输送机对加速度的要求,实现软起动,减少输送带的动态张力。

在电动机空载起动后,通过控制偶尔器转速和传递功率,实现带式输送机满载慢速起动,减小输送带的动态张力。

本机采用两台电动机驱动,由于电动机的特性差异和传动滚筒由于制造质量表面磨损等原因使滚筒直径不相等等因素,会使得各电动机的负载不平衡。

如果电机容量选择没有富裕的话,会使得某些电机超负荷运行。

4.2 降低对主电机的技术要求主电机的每一次起动,都要经历一个过程,它包括温度升高、湿度排除、经受离心负载、绝缘化学物质的损害等诸多因素。

电机起动的时间愈长,起动时的峰值电流存在的时间愈长,则电机的温升也愈大,这会使电机绝缘材料的热老化程度加剧,导致绝缘性能和机械强度下降。

在本设计中,电机可以空载起动,缩短起动时间,这就大大降低了对主电机的技术要求,提高了电机的使用寿命。

4.3 降低对电源系统的要求假如一台大型带式输送机的多台电机同时起动,会造成电源系统电压的严重下降,这不仅影响电机的正常起动,而且会直接影响在同一电网上的其它用户的正常工作。

带有偶合器的驱动装置不仅能使电机空载起动、减小冲击电流的作用时间和电能损失,而且还能实现带式输送机的多台电机分时空载起动,大大减小起动电流对电网的冲击,降低对电源系统的技术要求。

4.4 具有多种保护功能本机具有防过载、防跑偏、防打滑等保护,并有断电、断相、漏电及油位等保护措施。

4.5 大包角、包胶传动滚筒为防止输送带与滚筒打滑,除采用较大的包角外,传动滚筒采用带有菱型的包胶以增大摩擦系数。

传动滚筒采用菱型的包胶后,不仅增大了与输送带的摩擦系数,而且还具有排水排污的能力,提高了输送机传动的可靠性。

传动滚筒采用高强度的整体铸焊结构,传动轴与筒体之间采用胀套连接,这不但改善了轴的加工条件,提高了轴的强度,降低了安装要求,并且轴向定位易调整,拆装方便,滚筒损坏后可再利用,降低了维修成本。

4.6 安全可靠的拉紧装置输送机的张紧采用液压自动张紧装置。

液压自动张紧装置能根据输送机在起动和正常运转时拉紧力的不同,确定合理的输送带张力。

起动时的拉紧力是正常运行时拉紧力的1.4~1.5倍,而且具有断带时自动停止输送机和打滑时自动增大拉紧力的功能,保证输送机在理想的工作状态下工作。

4.7采用结构简单、受力合理、重量轻、安装运输方便的三角形机架;落地侧装式钢架为机身,上托辊组间距为1.5米,下托辊组间距为3米。

托辊架上开有调整槽,通过调整托辊位置来调整输送带的跑偏。

托辊均采用冲压轴承座托辊专用轴承,设有双重密封,具有重量轻、密封性能好、旋转阻力小、使用寿命长等特点。

5主要部件的最大尺寸和重量6. 安装、调整、试运转6.1 安装6.1.1 首先确定输送机的安装中心线和机头的安装位置,并在顶底板上相应地标志出来。

机架中心线对输送机纵向中心线垂直度不应超过3毫米。

6.1.2 清理巷道底板,平整驱动装置、机头装置、传动装置、储带转向架、储带仓架、张紧装置、卷带装置、卷带机架等处的巷道底板,以便安装输送机的固定部件。

安装非固定部分的巷道也要进行一般性的平整。

6.1.3 峒室既可按总图布置,矿方也可根据具体条件决定峒室尺寸和布置。

6.1.4 按顺序将输送机各部件运至该件安装处附近,然后根据已确定的位置按总图顺序安装。

6.1.5 输送机的各固定元部件均通过预设地脚孔进行安装,调整到位后二次灌浆埋设螺栓。

6.1.6 安装后要达到如下要求:6.1.6.1 输送机机架中心线直线度全长不应大于150毫米,且应保证在任意25米长度内,其偏差不大于5毫米。

6.1.6.2 滚筒轴线与水平面的平行度公差值不大于1/1000。

6.1.6.3 滚筒轴线对输送机机架中心线的垂直度公差值不大于2/1000,滚筒或托辊与输送机机架对中,其对称度公差值不大于3毫米。

6.1.6.4 驱动滚筒轴线与减速器低速轴轴心线的同轴度按GB1184中10级的规定。

6.1.6.5 托辊上表面应位于同一平面上(水平面或倾斜面),在相邻三组托辊之间其高低差不得超过2毫米。

6.1.6.6 储带仓内轨道轨顶的高低差不得超过2毫米,轨道应成直线且平行于输送机中心线,其直线度公差在1米内不大于2毫米,在全长内8不大于5毫米。

轨距偏差不得超过±2毫米,轨道接缝处踏面的高低差不大于0.5毫米。

6.1.6.7 游动小车在输送带连接后往前松动行程不应小于400毫米。

6.1.6.8 清扫器安装后,其刮板与输送带在滚筒轴线方向上的接触长度不得小于85%。

6.1.6.9 驱动装置各部件电动机、联轴器、减速器、偶合器等安装后,应保证:减速器低速轴与传动滚筒间的联轴器允许径向偏差不超过0.38毫米,角向偏差不超过0.38毫米。

6.1.6.10 安装后应保证各托辊、滚筒与输送带接触良好。

6.1.7 各地脚螺栓、连接螺栓应可靠拧紧,露出部分不得秃扣。

6.1.8 输送带接头的接缝处应平直,在10米长度上的直线公差值应不大于20毫米。

6.2 试运转试车前应全面检查安装质量,各润滑部位按规定注油,输送机沿线清除妨碍设备运转的任何障碍,检查电气系统的接点和线路是否正确可靠,各防护设备是否全部就位,并通知沿线无关人员撤离现场,待检查一切顺利后,发出准备试车信号,等各点管理人员回复准备就绪后可开始试车。

先“点动”启动电机,观察电机运转方向是否正确,输送带张紧是否合适,然后使输送机进入正常空载运转,并由沿线工作人员全面检查各部运转情况,然后停机,处理试运转中的有关问题,解决后即能正常运行。

试运转要求达到:6.2.1 输送机运行应平稳可靠,正常负荷运转时不应有不转动托辊存在。

6.2.2 输送带运行时,其边缘不得超过托辊辊子或滚筒的端缘。

6.2.3 张紧装置应保证调整方便,移动灵活,输送机启动和运行过程中输送带松紧适度,不得打滑。

6.2.4 清扫器性能应稳定,清扫效果良好。

6.2.5 各机械保护装置反应灵敏可靠。

6.3 调整6.3.1 输送带跑偏调整6.3.1.1 输送带跑偏是输送机运转过程中的一种不正常现象,必须通过试运转加以调整,使输送带保持在托辊中部运转。

调整输送带跑偏,应在空载运行时进行,首先从机头卸载滚筒处开始,沿着输送带运行方向先调回空段,后调承载段。

6.3.1.2 在运转过程中,若输送带在一处或数处跑偏,则应根据输送带运行方向和跑偏方向确定跑偏原因,分别调整托辊和各改向滚筒。