SPC统计制程控制(1)

统计过程控制(SPC)

11

控制图的选择

控制图的选定

计量值 数据性质

计数值

平均值

“n”=10~25 “n”是否较大

n≧1 样本大小 n≧2

Cl的性质

中位数 “n”=2~5

“n”=1

不良数

缺陷数

不良数或

缺陷数

不一定

一定

“n”是否一定

单位大小 是否一定 不一定 一定

X-s 图

X-R 图

X-R

X-Rm “p”

图

图图

“np” “c”

数据类别: 计数值数据:只以缺陷数和个数表示,不能连续取值的数据 计量值数据:以产品本身的特性来表示,可以连续取值的数据

2

两种变异

普通性(特定性)变异:不易避免的原因(普通 原因)造成的变异,如操作人员的熟练程度的 差异、设备精度与保养好坏的差异、同批原材 料本身的差异

特殊性(偶尔性)变异:可以避免也必须避免 的原因(特殊原因)造成的变异,如不同原材料 之间的差异、设备故障

“u”

图图

图

12

案例1(控制图的选择)

质量特性 长度 重量 乙醇比重 电灯亮/不亮 每一百平方米的 脏点

样本数 5 10 1

100 100平方米

选用什么图

13

答案1

质量特性 长度 重量 乙醇比重 电灯亮/不亮 每一百平方米的 脏点

样本数 5 10 1

100 100平方米

选用控制图 均值极差控制图

通常用来消除变差的普通原因 几乎总是要求管理措施,以便纠正 大约可纠正85%的过程问题

8

控制图的目的

控制图和一般的统计图不同,因其不仅能 将数值以曲线表示出来,以观其变异之趋 势,且能显示变异系属于机遇性或非机遇 性,以指示某种现象是否正常,而采取适 当之措施。

spc统计制程管制(SPC)

6

變異的來源

機遇原因

來自於潛在的自然變異 消除它們的成本很昂貴

可歸屬原因

反應製程的不穩定 統計製程管制最主要的目的就是要快速的偵測出 製程中的可歸屬原因或是偏移的發生

7

管制圖

為一種特殊的趨勢圖,它可以表現出產品特 性的變化情形

管制圖由三部份組成---管制界限(control limit)、中心線(center line)與樣本點

p Chart ; Mean:.168000 Sigma:.037387 n:100

.280160

.168000

12

4

6

8

妓セ絪腹

.055840 10

ぃ▆计

24

建立管制圖的步驟

步驟一:選擇品質特性 步驟二:選取合理樣本 步驟三:蒐集數據 步驟四:決定試用管制界限 步驟五:建立修正後的管制界限 步驟六:管制圖延續使用

分為計數值管制圖與計量值管制圖兩種類型。

8

管制圖的例子

妓セ翴 恨

いみ絬 恨

恨

1

5

10

15

20

25

妓セ

9

計數值管制圖

優點

計算簡單

能夠同時對不同的品質特性做整體性的控 制

種類

p管制圖 np管制圖 c管制圖 u管制圖

10

p 管制圖

ぃ▆瞯

0.07 0.06 0.05 0.04 0.03 0.02 0.01 0.00

說

明

中抽取 n 個產品,而發 現不良品個數為 x 的機

良焊點數 x 出現的機率 將會服從卜瓦松分配的

鐘,最主要的特徵是大 多數的數據會集中在平

率將會服從二項分配的 形態。

均數附近,而極大與及

SPC统计制程管制基础手册

制定管制计划

制定数据收集计划

确定数据收集的时间间隔、样本大小 和数据来源,确保数据的准确性和可 靠性。

制定管制图

选择适当的管制图类型,如均值-极差 图、均值-标准差图等,用于监控制程 的稳定性。

数据收集和整理

收集数据

按照数据收集计划,定期从制程中获 取数据。

SPC统计制程管制基础手册

目录

• SPC简介 • SPC基础知识 • SPC实施步骤 • SPC工具和技术 • SPC应用案例 • SPC未来发展

01 SPC简介

S统计学方法对制程进行监控和管理的技术,通过 对制程数据的收集、分析和可视化,实现对制程稳定性和产品质量的监控,预防不 良品的产生,提高生产效率和产品质量。

提升企业竞争力和品牌形 象

良好的制程管理和产品质量有助于提升企业 的竞争力和品牌形象,增强消费者对企业的 信任和忠诚度。

SPC的适用范围

01

适用于各种制造业领域,如电子、机械、化工、食 品等。

02

适用于各种制程阶段,包括原材料采购、加工、组 装、测试等。

03

适用于各种类型的企业,包括生产型、加工型、贸 易型等。

数据的整理和分析

01

02

03

数据清洗

去除异常值、缺失值和重 复值,确保数据的质量和 一致性。

数据变换

将数据转换为适合分析的 形式,如标准化、归一化 等。

数据分析方法

描述性统计、推断性统计、 回归分析、聚类分析等, 根据需求选择合适的方法。

过程能力和性能评估

01

过程能力指数

性能评估

02

03

改进方向

8D问题解决方法

统计过程控制(SPC)(PPT58页)

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

普通原因 普通原因造成变差的一个原因,它影响被研究过程的所

有单值。(处于统计控制状态;在统计上受控;受控) 造成随着时间的推移具有稳定的且可重复的分布过程中

的许多变差的原因 特点

过程分布将不发生变化 过程的输出是可预测的 过程是稳定、可控的。 采取系统的措施,由管理人员解决问题

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

2.3局部措施和系统措施

措施 对比

对象

系统措施

通常用来消除变差的普 通原因

局部措施

通常用来消除变 差的特殊原因

实施人员

几乎总是要求管理措施, 以便纠正

通常由与过程直 接相关的人员实 施

效果

大约可纠正85%的过程 问题

通常可纠正大约 15%的过程问题

一个可接受的过程必须是处于受控统计控制 状态的且其固有变差(能力)必须小于图纸 的公差

应通过检查并消除变差的特殊原因使过程处 于受统计控制状态,那么性能是可预测的, 变可评定其满足顾客期望的能力。这是持续 改进的基础

江铃汽车股份有限公司

统计过程控制(SPC)(PPT58页)

3.4过程改进循环

2.1过程的理解及过程控制

1.过程—所谓过程是指共同作用以产出输出的供方、生产 者、人、设备、输入材料、方法和环境及使用输出的顾 客的集合。

过程性能取决于:

供方与顾客之间的沟通

过程设计及实施的方式

运作和管理的方式

2.过程的信息

通过分析过程输出可以获得许多与过程性能有关的信息。如过程 是否稳定,过程能力如何。

4.1控制图应用说明

SPC统计制程控制

制程能力︰作业在安定状态下(平均值不变)所出现能力,其 主要在评估制程之精密能力

公式: 2.1、双边规格︰

U L Cp 6 p

2.2、单边规格︰

UX Cp 3 p

●Cp评估等级:

or

X L Cp 3 p

A: 1.33≤Cp B:1.0 ≤Cp <1.33 C:0.67≤ Cp <1.0 D:Cp<0.67

UL 5.5 4.5 Cp 1.70 6 6 * 0.1 Cpk=Cp(1-|Ca|)=Cp*K=1.70*(1-0.015)=1.68

例︰若某零件的测量值为5.08、4.95、5.10、4.90,若标准偏差 为0.1,标准值为5±0.5,试求其Cpk值=? 解答》由公式知︰

X 5.01 5.00 Ca 0.015 1.50% ( U L) / 2 (5.50 4.50) / 2

UL 5.5 4.5 Cp 1.70 6 6 * 0.1 Cpk=Cp(1-|Ca|)=Cp*K=1.70*(1-0.015)=1.68

或者

U X X L 5.10 5.01 5.01 4.9 CPk min( : ) min( : ) 1.68 3 3 3 * 0.1 3 * 0.1

标准差管制图

B1 0 0 0 0 0.03 0.118 0.185 0.239 0.284 0.321 B2 3.267 2.568 2.266 2.089 1.97 1.882 1.815 1.761 1.716 1.679 B3 0 0 0 0 0.029 0.113 0.179 0.232 0.276 0.313 B4 2.606 2.276 2.088 1.964 1.874 1.806 1.751 1.707 1.669 1.637

统计制程管控(SPC)

X – R 绘图步骤

1.将每样组之 X 与R算出记入数据表内。 2.求 X 与R

X = ∑ X =1,254 =50.16 n 25 R = ∑ R =120 =4.8 n 25

3.查系数 A2,D4,D3 A2=0.58,D4=2.11,D3=负值(以 0 代表)

X – R 绘图步骤

4.求管制界限。 (1) X 管制图 CL= X =50.16 UCL= X +A2 R =50.16+(0.58)*(4.8)=52.93 LCL= X -A2 R =50.16-(0.58)*(4.8)=47.39 (2) R 管制图: CL= R =4.8 UCL=D4 R =(2.11)*(4.8)=10.13 LCL=D3 R =(0)*(4.8)=0

P (1- P )/ n P (1- P )/ n

P 管制图(不良率)

2.实例 某工厂制造外销产品,每 2 小时抽取 100 件来检查, 将检查所得之不良品数据,列于下表,利用此项数据, 绘制不良率(p)管制图,控制其质量.

组别 1 2 3 4 5 6 7 8 9 10 n 100 100 100 100 100 100 100 100 100 100 d 3 4 3 8 5 5 7 5 5 6 p 组别 n 0.03 11 100 0.04 12 100 0.03 13 100 0.08 14 100 0.05 15 100 0.05 16 100 0.07 17 100 0.05 18 100 0.05 19 100 0.06 20 100 d 3 6 8 5 2 3 6 2 7 5 p 组别 n d p 0.03 21 100 5 0.05 0.06 22 100 8 0.08 0.08 23 100 4 0.04 0.05 24 100 5 0.05 0.02 25 100 4 0.04 0.03 合计 2,500 125 0.06 平均 100 0.05 0.02 0.07 0.05

SPC统计制程管制(PPK&CPK)

.0.50 0.60 0.70 0.80 0.90 1.00 1.10 1.20 1.30 1.40 1.50 1.60 1.70 1.80 1.90 2.00 2.10 2.20 2.30 2.40 2.50 2.60 2.70 2.80

2012-10-6

9

2.实际过程能力指数Cpk

K Cp Cpk的关系

2012-10-6

16

3.过程能力的评价与处置

四级加工Cpk≤0.67 ●当Cpk≤0.67 时,T≤4S,不合格品率p≥4.55%(45500PPM)。

●过程能力严重不足,产品质量水平很低,不合格品率高。

●措施: (1)必须立即分析原因,采取措施 ,提高过程能力; (2)为了保证产品的出厂质量,应通过全数检查; (3)若更改设计、放宽规格要求不致影响产品质量或从经济性考虑更为合理时 也可以用更改设计的方法以解决,但要慎重处理。

2012-10-6

13

3.过程能力的评价与处置

一级加工1.67≥Cpk>1.33

●当1.67≥Cpk>1.33 时,10S≥T>8S,不合格品率0.00006%(0.6PPM)≤p< 0.006%(60PPM)。 ●对精密加工而言,过程能力适宜;对一般加工来说过程能力仍比较充裕,有一定贮备 。 ●措施: (1)允许小的外来波动; (2)非关键工序可放宽检验; (3)工序控制的抽样间隔可适当放宽。

ST。因

2012-10-6

19

※过程能力指数Cpm和Cpmk

为了强调质量特性偏离目标值造成的质量损失,当把目标值 m引入过程能力指数 时,就得到了两个新的过程能力指数Cpm和Cpmk

均值-极差控制图用:R/d2

σ=

均值-标准差控制图用:S/c4 单值-移动极差差控制图用:MR/d2

SPC控制程序(含流程图)

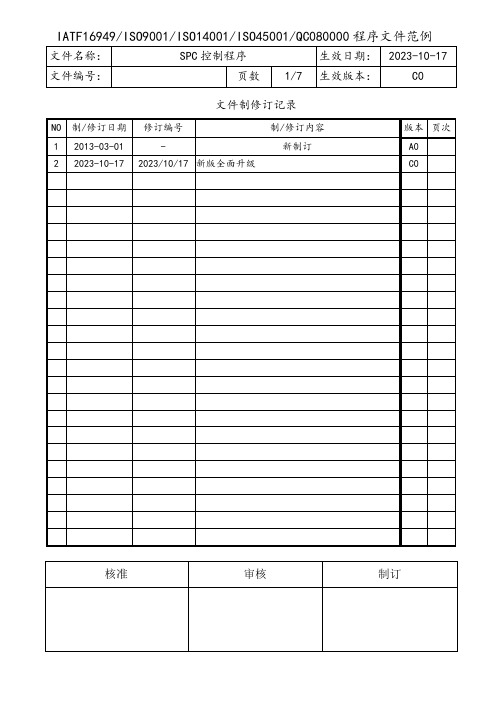

文件制修订记录1.0目的:规范统计制程管制SPC运作,以确保各项管制能有效实施,预防重大质量异常的发生。

2.0范围:适用于本公司所有制程,包含成品、半成品、设备。

3.0职责:3.1品质部:主导全厂SPC的推行和运作,提供必要的技术支持和培训,和工程部一起选择管制项目,决定管制标准,监督生产单位的品质状况,协助生产单位分析解决问题,验证改善效果。

4.0定义:4.1SPC:统计制程管制,是一种借助数理统计方法对制程品质状况进行管控的工具。

它对生产过程进行分析评价,根据反馈资讯及时发现系统性因素出现的征兆并采取措施消除其影响,使过程维持在仅受随机性因素影响的受控状态,以达到控制质量的目的。

4.2关键管制特性:有关产品的要求(尺寸、性能测试)或制程参数具有特别的重要性之管制特性,在控制计划&FMEA中以『★』标示,5.0作业内容:5.1实施SPC的两个阶段5.1.1分析阶段:分析阶段的主要目的在于:(1).了解制程现状;(2).使制程处于稳定状态;(3).使制程能力足够。

分析阶段首先要进行的工作是生产准备,即把生产过程所需的原料、劳动力、设备、测量系统等按照标准要求进行准备,生产准备完成后就可以进行生产,注意一定要确保生产是在影响生产的各要素无异常的情况下进行。

然后可以用生产过程收集的资料计算控制界限,作成分析用管制图、直方图、或进行过程能力分析,检验生产过程是否处于稳定状态以及过程能力是否足够。

如果任何一个不能满足则必须寻找原因进行改进,重新进行生产及分析。

直到达到了分析阶段的三个目的,则可认宣告结束,进入SPC监控阶段。

5.1.2监控阶段监控阶段的主要工作是使用控制用控制图对制程进行监控。

此时控制图的控制界限已经根据分析阶段的结果而确定;生产过程的资料及时绘制到控制图上并密切观察控制图,控制图中点的波动情况可以显示出过程受控或失控,如果发现失控,必须寻找原因并尽快消除其影响。

监控可以充分体现出SPC预防控制的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

正態分布基本知識

• 在中心線或平均值兩側呈現對稱之分佈 • 常態曲線左右兩尾與橫軸漸漸靠近但不相交 • 曲線下的面積總和為 1

精品资料网

舉例說明:

100個機螺絲直徑直方圖。 圖中的直方高度與該組的頻數成正比

機螺絲直徑直方圖

直方圖趨近光

將各組的頻數用資料總和N=100除,就得到各組的頻率,它表示機 螺絲直徑屬於各組的可能性大小。

一葉知秋

春霧雨 夏霧熱 秋霧太陽 冬霧雪 送禮物

主要統計學名詞

群體 於制造業而言,通常指在同一生產條件下符合特定 要求的所有個體的集合! 也可稱為批量 記為N

樣本 於群體中抽樣而得的部份個體的集合! 記為n

μ 群體平均值 X bar 樣本平均值

群體標准差 R 全距

x 樣本標准差

概率(六合彩)

正態分布

合

試驗計劃6σ

與設計結 合

管制

產品管制

製程管制

管理改善(PDCA)一 般公司THREE

產品管制 設計管制 最佳化 最佳化

技術改善(DMAIC)

SIGMA改善

世界標竿公司SIX SIGMA改善

二. SPC興起的背景

美國W. A. Shewhart博士於1924年發明管制圖,開啟 了統計品管的新時代

「經驗掛帥時代」的結束

*可以被製程附近的人員來執行 * 一般可以改善製程的 15% 精品资料网

•系統改善的對策

*通常用來減低普通原因造成的變異

*幾乎總是需要管理者的行動來加以矯正 * 一般可以改善製程的 85%

偶波與異波都是産品質量的波動,如何能發現異波的 到來呢?經驗與理論分析表明,當生産過程中只存在偶波 時,産品質量將形成某種典型分佈。如果除去偶波外還有 異波,則産品質量的分佈必將偏離原來的典型分佈。因此, 根據典型分佈是否偏離就能判斷異波,即異因是否發生, 而典型分佈的偏離可由控制圖檢出。例如在車制螺絲的時, 由於發生了車刀磨損的異因,螺絲直徑的分佈偏離了原來 的正態分佈而向上移動,於是點子超出上控制界的概率大 爲增加,從而點子頻頻出界,表明存在異波。控制圖上的

超過管制上限, 為不可接受區域

A區 B區

管制上限

精品资料网

B區 A區

管制下限

中心線

C區 μ+ 1σ μ+ 2σ μ+ 3σ 規格範圍

在管制界限內,為 可接受區域

兩類錯誤

虛發警報的錯誤 α

虛發警報的錯誤,也稱第I類錯誤。在生産正常的情 況下,純粹出於偶然而點子出界的概率雖然很小,但總 還不是絕對不可能發生的。因此,在生産正常、點子出 界的場合,根據點子出界而判斷生産異常就犯了虛發警 報的錯誤或第I類錯誤,發生這種錯誤的概率通常記以 α

Ca/Cp/Cpk是在SPC中計算製程能力最主要的指標,因此會作製程能 力分析的公司,當然是一個對SPC認識較深入的公司,但是值得再 深入探討的是─

Ca/Cp/Cpk有定w期ww.cRnsehvu.icen w精嗎品资?料网

Ca/Cp/Cpk被活用了嗎?

是否已用Ca/Cp/Cpk作訂單分派給不同生產線生產的依據?

漏發警報的錯誤 β

漏發警報的錯誤,也稱第Ⅱ類錯誤。在生産異常的情 況下,産品質量的分佈偏離了典型分佈,但總還有一部分 産品的質量特性值是在上下控制界之內的。如果抽到這 樣的産品進行檢測並在控制圖中描點,這時由於點子未出 界而判斷生産正常就犯了漏發警報的錯誤或第Ⅱ類錯誤, 發生這種錯誤的概率通常記以β

偶然因素(偶波)和異常因素(異波)

偶然因素之變異

異常因素之變異

1.大量之微小原因所引起,不可避免 1.一個或少數幾個較大原因所引起,可以避免

2.不管發生何種之偶然原因,其個別 2.任何一個異常原因,都可能發生

之變異極為微小

大之變異

3.幾個較代表性之偶然原因如下: (1)原料之微小變異 (2)機械之微小掁動 (3)儀器測定時不十分精確之作 法

一. 品管方法歷程

690,000 300,800

66,807 6,210

Average Company 一般公司

Best in class 世界標竿公司

233

精品资料网

3.4

方法

1σ

2σ

產品檢查

3σ 品管7手法

(5S、QCC、ISO9001:2000)

4σ

5σ

試驗計劃

與制程結

由於控制圖是通過抽查來監控産品質量的,故兩類錯 誤是不可避免的。在控制圖上,中心線一般是對稱軸,所 能變動的只是上下控制限的間距。若將間距增大,則α減 小而β增大,反之,則α增大而β減小。因此, 只能根據 這兩類錯誤造成的總損失最小來確定上下控制界限。

根據經驗 ,μ±3σ作為管制限可以使總損失最小

控制圖原理的第二種解釋

三. 什麼是SPC

SPC是英文Statistical Process Control的字首簡稱,即 統計過程控制。

SPC就是應用統計技術對過程中的各個階段收集的數 據進行分析,並調整ww制程shu.c,n 精從品资而料网達到改進與保證質量的目 的。

SPC強調預防,防患於未然是SPC的宗旨。

SPC發展歷程

推動品質活動 約每10年就出現一種關鍵品質管理方法 1950-1960 SPC 1960-1970 QCC、SPC 1970-1980 TQM、QCC、SPC 1980-1990 ISO9000、TQM、QCC、SPC 1990-2000 SIX SIGMA、ISO9000、TQM、QCC、SPC

有管制圖就是在推動SPC

這張管制圖是否有意義? 它所管制的參數真的對產品品質有舉足輕的影響嗎? 管制界限訂的有意義嗎?

這張管制圖是否受到應有的重視?是否已照規定執行追蹤與研判? 這些問題經過推敲之後才能幫助我們對SPC作更深入的瞭解。

六. SPC認識誤區的剖析(二)

有了Ca/Cp/Cpk等計算就是在推動SPC?

不同的常態分配

(b)μ 1=μ 2,σ 1<σ 2

σ 1 σ2

X μ 1=μ 2

不同的常態分配

(b)μ1≠μ2,σ1<σ2

X

μ1

μ2

紅色代表 實際制程 分佈形態

藍色代表規 格分佈形態

舉例說明

• 初三學生體育測試:

•

跳遠: (男生組) 2.50m 95%達標率

•

(女生組) 2.30m 95%達標率

正態分布中,任一點出現在 μ + σ內的概率為 P(μ-σ<X< μ+σ) = 68.27% μ + 2σ內的概率為 P(μ-2σ<X< μ+2σ) = 95.45% μ + 3σ內的概率為 P(μ-3σ<X< μ+3σ) = 99.73%

不同的常態分配

(a)μ 1≠μ 2,σ 1=σ 2

X

μ1

μ2

3.幾個較代表性之異常原因如下: (1)原料群體之不良 (2)不完全之機械調整 (3)新手之作業員

4.實際上要除去製程上之偶然原因, 是件非常不經濟之處置

4.異常原因之變不但可以找出其原 因,並且除去這些原因之處置,在 經濟觀點上講常是正確者

局部性的對策及系統中的對策

•局部問題的對策

*通常用來消除特殊原因造成的變異

六. SPC認識誤區的剖析(三)

有了可控制的製程參數就是SPC?

製程參數的確是SPC的焦點,但是我們應深入探究── 為什麼挑出這些製程參數? 這些製程參數的控制條件是如何決定的? 這些製程參數與成品品質間有因果關係可循嗎?

製程(Process) ──品質的源頭、SPC的焦點

製程的起伏變化是造成品質變異(Variation)的主要根源,而 品質變異的大小也才是決定產品優劣的關鍵。這種因果關係,可進 一步表示如下:

Statistical

群體 樣本

μ

X

bar

x

N

n

R

Process

規格L LCL

s

a

Ca Cp Cpk

計數值:

P不良率圖 C缺點數圖 柏拉圖

Control

計量值:

均值極差圖 s規格標准差圖 直方圖

四. SPC 的基本觀念

▪ 世上沒有任何兩件事.人員.產品是完全一樣 ▪ 製造過程中所產生之變異是可以衡量的 ▪ 事情.產品的變異通常根據一定的模式而產生 ▪ 宇宙萬物及工業產品大都呈常態分配 ▪ 例如 :身高.體重.智力.考試成績.所得分配 ▪ 變異的原因可分為偶因及異因 ▪ 偶因屬管理系統的範圍 ▪ 異因卻是作業人員本身就能解決的 ▪ 應用SPC 可以確保作業人員的自尊 ▪ 應用SPC 可以指出製程最需要改善的地方

顯然,各組頻率之和爲1。若以直方面積來表示該組的頻率,則所 有直方面積總和也爲1。

如果資料越多,分組越密,則機螺絲直徑直方圖的直方圖也越趨近一條 光滑曲線,如直方圖趨近光滑曲線圖所示。在極限情況下得到的光滑曲線即 爲分佈曲線,它反映了産品質量的統計規律,如分佈曲線圖所示

精品资料网

控制圖原理的兩種解釋

控制圖原理的第一種解釋 :

在控制圖上描點,實質上就是進行統計假 設檢驗,而控制圖的上、下控制界即爲接受域 與拒絕域的分界限,點子落在上、下界限之間, 表明可接受,點子落在上、下界限之外,表明 應拒絕。

正態分佈有一個結論對質量管理很有用,即無論均值 μ和標準差σ取何值,産品質量特性值落在μ±3σ之間的 概率爲99.73,於是落在μ±3σ之外的概率爲100%一 99.73%= 0.27%,而超過一側,即大於μ-3σ或小於μ+3σ 的概率爲0.27%/2=0.135%≈1 ‰ ,如正態分佈曲線圖。 這個結論十分重要。控制圖即基於這一理論而產生。

製程條件起伏 品質變异

因

果

產品优劣

因