铣削加工中的切削力监测技术

高速铣削加工切削力和切削温度关系解析

高速铣削钛合金的切削力和切削温度切削力和切削温度试验在五坐标高速加工中心上进行,采用YOLO-YDXC-III切削三向力测试系统对铣削力进行测量,采用夹丝半人工热电偶方法对铣削温度进行测量。

试验用刀具为Walter WMG40硬质合金机夹刀片,工件材料为钛合金TA15,热处理状态为退火。

采用单因素试验,考察不同铣削速度下切削力和切削温度的变化规律。

其他切削条件为:轴向切深ap=6mm,径向切深ae=1mm,每齿进给量fz=0.1mm/z。

为典型的铣削力信号图以及后刀面磨损VB=0.15mm 时的切削力与铣削速度关系曲线。

铣削力的方向定义为:进给方向为X,铣刀径向切深方向为Y,刀具轴向为Z。

可以看到在此范围内,Fx和Fz变化不大,而Fy随切削速度的提高略有下降。

试验和理论表明:一方面随着切削速度的上升,两个因素会导致切削力的增加。

首先是由断续切削造成的切削力冲击和动态切削力的数值会增加;其次,材料的应变硬化程度严重,导致剪切区变形抗力增加。

另外一方面,切削速度上升导致的切削温度上升也会使被加工材料软化,使切削力减小。

所以,切削速度对切削力的影响,要看这两方面综合作用的结果。

当刀具后刀面磨损达到一定程度时,随着切削速度的增加,由温度升高所导致的材料软化影响占主导地位,其作用超过动态切削力增加和应变硬化增加两方面的影响,所以总的铣削力呈下降趋势。

典型的铣削温度热电势信号及50~550m/min 切削速度范围内的切削温度与铣削速度的关系。

切削温度随铣削速度增加有一直上升的趋势,但是在不同的速度范围内,切削温度上升的程度是不同的。

在较低的速度范围内,温度随切削速度而上升的趋势较快,而在较高的速度范围内,温度随切削速度而上升的趋势变缓。

这一现象产生的原因在于,随着切削速度的增加,传入切屑的热量比例增加,更多的热量被切屑带走;而传入工件和刀具的热量的比例减小,相应的刀具和工件的温度升高也不明显。

高速铣削钛合金的刀具磨损钛合金高速铣削刀具磨损机理和刀具耐用度是生产过程中较受关注的问题。

金属切削实验技术

•粘贴在被测部位上的是一种特殊应变片,当温度变化时,

产生的附加应变为零或相互抵消,这种应变片称为温度

自补偿应变片。利用这种应变片来实现温度补偿的方法 称为应变片自补偿法。

3)热敏电阻补偿

R5 分流电阻

+

R1+⊿R U R3

0

T

R2 Rt

U0 URt

+

Ui

Rt

R4 U0

-

U = Ui - URt

U0

向不同,可用在多向分力的测量而避免分力的相互干 扰。压电晶体传感器的测力仪性能良好,自振频率可 达3-10kHz,适用于要求严格的科研试验。压电晶体 测力仪用于静态力的测量时,力容易产生另点漂移。

压电晶体测力仪使用性能较好,但价格昂贵,且使用

维护要求严格,因此适合在要求较高的科研试验中使 用。

电阻应变片测力传感器在测力仪中使用广泛、车、

半导体应变片受轴向力作用时, 其电阻相对变化为

d dR R (1 2 )

半导体应变片的电阻率相对变化量与所受的应变力有关:d E

式中: π——半导体材料的压阻系数;

σ——半导体材料的所受应力; E——半导体材料的弹性模量; ε——半导体材料的应变。

目前箔式应变片应用较多。

金属丝式应变片使用最早。金属丝式应变片蠕变较大,

金属丝易脱胶,有逐渐被箔式所取代的趋势。但其价格

便宜,多用于应变、应力的大批量、一次性试验。

当传感器的弹性体很薄、尺寸很小时,采用箔式应变 片会由于基底材料和粘结剂的存在而对传感器特性产生 不利影响,可采用薄膜式应变片。

测平均切削力,实际已经被淘汰。电容和电感测力仪 虽可用于测量切削力的瞬时变化值,但由于结构限制,

数控机床铣削切削力的模拟与实测方法

数控机床铣削切削力的模拟与实测方法摘要:数控机床在现代制造业中发挥着重要作用,铣削切削力的模拟与实测是数控机床加工研究的关键问题之一。

本文将介绍数控机床铣削切削力的模拟与实测方法,包括力学模型的建立、数值仿真和实验测试等方面的内容,以期为相关研究提供参考。

一、引言数控机床作为现代制造业的重要工具,其高精度、高效率的特点受到广泛关注。

而铣削切削力在数控铣床加工过程中起着决定性作用,对加工质量和机床性能具有重要影响。

因此,模拟和实测数控机床铣削切削力成为加工研究的重要内容之一。

二、模拟方法1. 力学模型的建立铣削切削力的模拟首先要建立合适的力学模型。

常用的力学模型包括切削力系数模型和有限元模型两种。

切削力系数模型是通过实验获得相关参数后,根据经验公式计算切削力。

有限元模型则是将加工过程建模为一系列有限元素,通过数值分析计算切削力的分布和大小。

2. 数值仿真数值仿真是利用计算机软件模拟数控机床加工过程和切削力的计算。

常用的仿真软件有Deform、ABAQUS等。

数值仿真可以通过调整刀具几何参数、切削条件和材料性质等因素,预测不同情况下的切削力大小和分布情况,为工艺优化提供指导。

三、实测方法1. 切削力测量设备实测切削力是了解加工过程中切削力的真实情况的重要手段。

常用的切削力测量设备包括力传感器、力加载装置和数据采集系统。

力传感器可以精确测量切削力大小,力加载装置则提供切削力测量所需的切削环境。

数据采集系统可以记录和分析切削力的变化规律。

2. 实验测试方法实验测试是通过具体的切削加工试验获取切削力的实际数值。

实验测试中需要准确控制切削条件,包括切削速度、进给速度和切削深度等。

通过实验测试可以获得不同切削条件下的切削力数值,用于验证模拟结果的准确性。

四、研究进展与展望随着数控机床技术的不断发展,数控机床铣削切削力的模拟与实测方法也在不断改进和完善。

当前的研究重点主要集中在提高模拟精度和实验测试的准确性,并进一步优化数控机床的切削性能。

高速铣削系统动态测试及切削力分析

高速铣削系统动态测试及切削力分析高速铣削系统是一种高效、精度高、操作简单的加工方式,在各种工件的加工过程中得到了广泛应用。

对于高速铣削系统的性能测试,主要分为静态测试和动态测试两种方式。

其中,动态测试是一种更加全面、准确的测试方式,可以对系统在实际切削过程中的性能进行评估。

同时,对于高速铣削系统的切削力分析,也是一种评估系统性能和优化工艺的重要手段。

一、高速铣削系统动态测试高速铣削系统的动态测试主要是指在实际切削过程中对系统性能进行评估。

这种测试方式可以反映系统的动态响应能力、切削稳定性、切削效率等方面的性能。

1.测试方法动态测试通常会选择一些标准化的加工工件,模拟实际加工过程,通过对加工过程中的各项数据进行采集和分析,对系统整体性能进行评估。

主要测试指标包括功率、转速、进给、切削深度、切削轮廓精度等方面的参数。

2.测试结果分析通过对测试数据的分析,可以得出以下结果:1)系统的功率和转速对切削稳定性有着重要的影响。

在适当的功率和转速范围内,系统的稳定性和加工效率都能得到最大化的提升。

2)切削深度和进给速度对切削效率的影响比较显著。

合理的切削深度和进给速度可以提高系统的加工效率和加工精度。

3)切削轮廓精度的提升是系统性能优化的重要手段之一。

通过适当的刀具选择、加工参数设置和工艺优化,可以提高系统的加工精度和一致性。

二、高速铣削系统切削力分析高速铣削系统的切削力分析可以为系统的性能评估和工艺优化提供重要参考。

切削力的大小和方向会直接影响系统的稳定性、切削效率和工件表面质量等方面。

1.切削力的来源切削力主要分为三个来源:1)弹性变形力:即由于被加工材料的弹性变形所产生的力,主要来自于材料的弹性模量、剪切模量等参数。

2)切削力:即由于刀具对材料切削所产生的力,与刀具刃口的形状、角度、材料等有关。

3)摩擦力:即由于切削面和加工物体表面之间的摩擦力所产生的力,主要受到机床和工件表面质量的影响。

2.切削力的分析方法切削力的分析方法主要有两种:1)理论计算法:通过对切削过程中各种力学参数的计算,得出切削力大小和方向的数值。

高速铣削加工中刀具监测系统研究

带有修正 系统 的磨损监测结果分别如 图4 、5示 。

1 00 0

80 0

j 60 四 0 罂

40 0

20 0

0

1

2

3

4

5

6

7

8

频带 ( ) 量 图 b能

图4 带有 修正系统的磨损监钡 结果 4

小波神 经网络是基于小波变换而构成的神经 网络 模型 ,即用非线性 小波基 取代通 常的神经元非线性激 励 函数 ( S m i 如 i o g d函数 ) ,把 小波 变换 与神 经 网络

1 铣 刀磨损 与工 件表 面精 度的联 系

铣刀在初期磨 合与正常磨合 时期 ,因为刀具 引起 的表面加工质量变化不大 ,但是在 急剧磨损 阶段 ,工 件的表 面加工质量也跟着急剧下降 。在正常磨损 与急 剧磨损混合期 ,表征刀具磨损 的信号较弱 ,容易淹没

有机地结合起来 ,充分继 承了两者 的优点 。小波神经 网络 主要分为输入层 、隐含层和输出层 ,它是将神经 网络隐结点 的 s函数用小 波函数来代替 ,相应 的输入 层 到隐含层 的权值及隐含层的阈值分别 由小波函数的 尺度伸缩 因子 和时 间平移 因子所代替 。

收 稿 日期 :2 1 — 5— 4 0 1 0 0

高 速 铣 削加 工 中刀 具监 测 系统 研 究

郭贵 中 ,毛新华

(.新 乡学 院 ,河南新 乡 4 30 ;2 1 503 .河 南科技 学院 ,河 南新 乡 430 ) 50 3

摘要 :在铣 削加工中 ,在 刀具 急剧磨损 的初级 阶段 ,表征 刀具磨损 的信号较弱 ,而此 时工件精度 已早 有 明显变 化。小 波神经网络虽能有效处理各种频段信号 ,但对较 弱信号还 是存 在漏检现 象。开发针对 高速铣削 的刀具 在线监测 系统 ,通过 监测工件表面精度的变化 ,及时修正小波变换参数 ,提高了监测微 弱信 号的能力 ,有效 降低 了刀具监测 的漏检 、误报率 。

铣削加工中的切削力

铣削加工中的切削力铣削加工是机械制造领域中常见的加工方式之一,而铣削加工中的切削力则是影响加工质量的重要因素之一。

本文将从切削力的概念、影响切削力的因素、切削力的测量和切削力的控制等方面进行分析。

一、切削力的概念切削力指铣刀在加工过程中对工件作用的力。

在铣削加工中,切削力的大小会影响工件的表面质量、加工精度和刀具的使用寿命等方面。

切削力的大小受到多种因素的影响,如切削条件、材料力学性质、铣刀几何参数和铣刀的运动状态等。

二、影响切削力的因素1.切削参数切削参数包括切削速度、进给速度和切削深度。

在相同切削条件下,当切削速度增加或进给速度增加,切削力也会增加。

而当切削深度增加时,切削力的变化则较为复杂,通常会出现先增加后减小的趋势。

2.材料力学性质材料力学性质对切削力的影响很大,如硬度、切削性和韧性等。

当切削硬度增加时,切削力也会增加。

而当材料的切削性和韧性提高时,切削力则会减小。

3.铣刀几何参数铣刀的几何参数对切削力的影响也很大。

如铣刀的齿数、刃角和刃磨度等参数均会对切削力产生影响。

当铣刀齿数增加时,每个齿的切削深度和切削速度就会减小,因此切削力也会减小。

而当刃角增大时,切削力则会增大。

4.铣刀的运动状态铣刀的运动状态也会对切削力产生影响。

如切削液的使用和冷却剂的使用等均可以影响铣刀的运动状态,从而影响切削力的大小。

三、切削力的测量在铣削加工中,测量切削力对于保证加工质量和刀具的使用寿命有着重要作用。

目前常用的切削力测量方法有间隙传感器法、压电传感器法和片式传感器法等。

间隙传感器法是指将铣刀的副切口设置成斜向切口,然后在铣削过程中测量副切口的间隙变化来计算切削力大小。

这种方法需要将铣刀进行加工和改造,因此应用较少。

压电传感器法是指将压电传感器安装在夹具上并接收由工件产生的力来计算切削力的大小。

这种方法不需要对铣刀进行改造,测量精度较高,但会受到振动干扰的影响。

片式传感器法是指将张力传感器安装在夹具上,测量夹具或工件受力的大小来计算切削力的大小。

铣削加工过程监测和优化智能系统开发

第28卷第4期增刊2007年4月仪器仪表学报Chinese Jour nal of Scientific Instr u2me ntVol128No14Apr12007铣削加工过程监测和优化智能系统开发郑金兴,张铭钧,孟庆鑫(哈尔滨工程大学大学机电学院 哈尔滨 150001)摘 要:提出和开发了数控铣削加工在线监测和优化智能系统。

在相应硬件和基于LabVIEW平台开发的应用软件的基础上,实现了切削力和切削振动的实时监控。

利用例子群优化理论,对铣削过程进行了恒切削力控制,优化了数控程序中的切削速度和进给量。

关键词:铣削加工;切削力;切削振动;监控;优化Development of an intelligent system f or mon itor ing an doptimizat ion f or CNC millingZheng Ji nxi ng,Zhang Mingjun,Meng Qingxi n(College of Mec ha nica l and Elect rical E ngineer ing,H a rbi n E ngineer ing University,H a rbin150001,China)Abstract:An i nt elli gent syst em for on2line monit ori ng a nd opt imizat ion for CNC milling was presented a nd developed in t his paper.Ba sed on bot h hardware and LabV IEW soft ware platform,cut ti ng force a nd vi bration duri ng cut ti ng could be mea sured on2line.The opti mization t echnique i s ba se d on particles warm opti mization, PSO is used to realize co nst ant cut ti ng force cont rol under opti mized cut ti ng speed and f eedrat e i n CNC codes. K ey w or ds:milling process;cut ti ng force;cutt ing vi brat ion;monit ori ng;opti mizat io n1 引 言实现加工设备工况监测、故障诊断和加工过程智能优化与控制已成为现代加工设备必不可少的组成部分。

铣削加工与锯切加工工艺的切削力分析

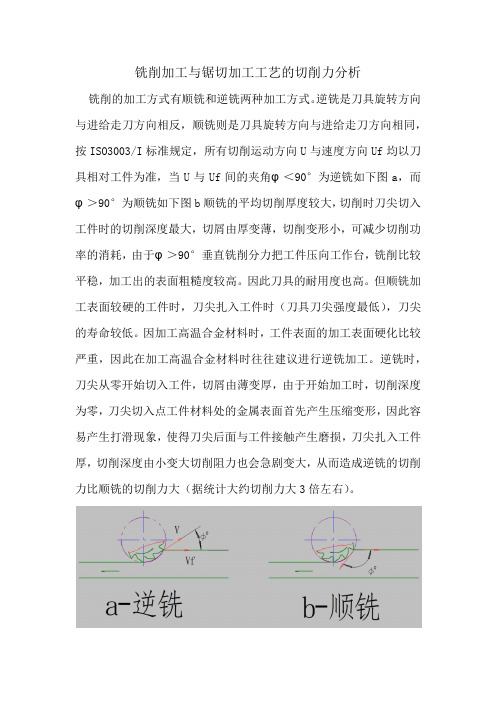

铣削加工与锯切加工工艺的切削力分析铣削的加工方式有顺铣和逆铣两种加工方式。

逆铣是刀具旋转方向与进给走刀方向相反,顺铣则是刀具旋转方向与进给走刀方向相同,按ISO3003/I标准规定,所有切削运动方向U与速度方向Uf均以刀具相对工件为准,当U与Uf间的夹角φ<90°为逆铣如下图a,而φ>90°为顺铣如下图b顺铣的平均切削厚度较大,切削时刀尖切入工件时的切削深度最大,切屑由厚变薄,切削变形小,可减少切削功率的消耗,由于φ>90°垂直铣削分力把工件压向工作台,铣削比较平稳,加工出的表面粗糙度较高。

因此刀具的耐用度也高。

但顺铣加工表面较硬的工件时,刀尖扎入工件时(刀具刀尖强度最低),刀尖的寿命较低。

因加工高温合金材料时,工件表面的加工表面硬化比较严重,因此在加工高温合金材料时往往建议进行逆铣加工。

逆铣时,刀尖从零开始切入工件,切屑由薄变厚,由于开始加工时,切削深度为零,刀尖切入点工件材料处的金属表面首先产生压缩变形,因此容易产生打滑现象,使得刀尖后面与工件接触产生磨损,刀尖扎入工件厚,切削深度由小变大切削阻力也会急剧变大,从而造成逆铣的切削力比顺铣的切削力大(据统计大约切削力大3倍左右)。

铣削切削力分析(因要与锯切切削力对比按直齿圆柱铣刀):切削深度ap在直齿圆柱铣削时等于切削宽度aw,因铣刀在加工过程中有多个齿同时工作,因此切削总宽度(总深度)为:---(1)π带入切削力理论公式得到:(N)---(2)考虑高速加工时,刀具切削力下降的问题,所以上述切削力根据加工铝合金(铜合金)时的切削系数和指数得出如下公式:()(N) ---(3)Fz-主切削力(N)Ap-切削深度(mm)Ae-切削宽度(mm)Af-吃刀深度(mm)Z-参与加工齿数D0-刀盘直径(mm)铣削功率: kw ---(4)u-切削速度m/s锯切加工切削力分析:锯切的主运动是带锯条的直线移动,进给运动为带锯条扎入工件表面的运动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铣削加工中的切削力监测技术随着最近几年数字化制造技术的发展,越来越多的制造企业开

始注重生产效率的提高和产品质量的稳定性,而切削力是这两个

方面关键因素之一。

在铣削加工中,切削力大小以及方向的变化,会对加工质量和工具寿命产生重要影响。

因此,对于切削力的精

确测量和监测,成为了铣削加工过程中的一项重要课题。

切削力是铣削加工中最基本的力学变量之一,它反映了加工材

料的剪切特性、加工刀具的切削特性以及铣削刀具与工件之间的

接触情况等因素。

因此,对于切削力的测量和监测,可以帮助企

业优化生产工艺、提高加工效率以及减少加工成本。

同时,切削

力的监测也可以帮助加工工人及时识别加工异常,及时采取相应

的调整措施,从而保障加工质量和工具寿命。

目前,工业上常用的切削力测量方法主要是负载细胞法和应变

测量法。

其中,负载细胞是用来测量物体重量或受力情况的传感器,通过安装在切削刀具或切削机床上进行力的测量,可以实现

对切削力的监测。

而应变测量法则是通过在切削工具或工件上粘

贴应变测量片,测量应变量的变化来反映切削力的大小。

这两种

方法都具有优缺点,不能完全适用于所有的加工场景。

比如在高

速加工和超高速加工场景中,切削力的变化非常快,传统的测量

方法难以有效地监测。

因此,研究人员开始探索更加先进的切削

力测量方法,以适应快速变化的切削力场景。

近年来,利用人工智能技术来解决切削力监测难题的研究也越

来越火热。

利用深度学习技术,可以对切削参数和切削状态进行

高效的识别和预测,从而实现对切削力的快速监测和控制。

例如,研究人员通过利用深度学习算法对超高速切削过程中切削力的预

测模型进行优化,成功地解决了传统切削力测量方法难以适用于

高速加工场景的问题。

这种基于智能算法的切削力监测方法,具

有快速响应、精度高、数据处理能力强等优点,可以极大地提高

加工效率以及加工质量的稳定性。

总之,切削力的监测对于铣削加工中生产效率和产品质量的提

高具有重要作用。

目前,虽然已经有许多先进的切削力测量方法

和监测技术被提出,但这项技术的研究和发展远未结束。

我们期

待更多优秀的研究者能够加入到这个领域中,不断探索更加精确、高效的切削力监测方法,为数字化制造提供更加完善的技术支持。