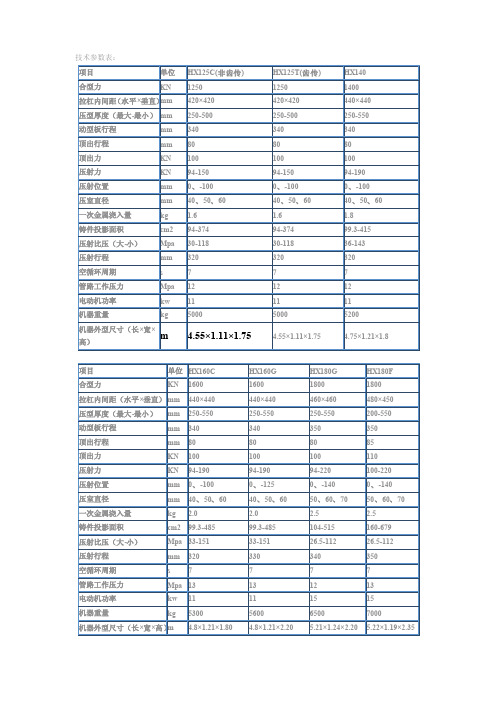

铿利厂压铸机模具参数一览表

压铸机技术参数表

空循环周期

s7

管路工作压力 电动机功率

Mpa 13 kw 11

机器重量

kg 5300

机器外型尺寸(长×宽×高)m 4.8×1.21×1.80

HX160G 1600 440×440 250-550 340 80 100 94-190 0、 -125 40、 50、 60 2.0 99.3-485 33-151 330 7 13 11 5600 4.8×1.21×2.20

6

10

285-1475`

518-2333

33.9-130

30-135.4

570

710

12

13

14

14

30

37

20000

30000

7.35×1.85×3.15 8.48×1.96×3.3

项目

单位

合型力

KN

拉杠内间距(水平×垂直) mm

压型厚度(最大-最小) mm

动型板行程

mm

顶出行程

mm

顶出力

KN

压射力

KN

压射位置

mm

压室直径

mm

一次金属浇入量

kg

铸件投影面积

cm2

压射比压(大 -小)

Mpa

压射行程

mm

空循环周期

s

管路工作压力

Mpa

电动机功率

kw

机器重量

kg

机器外型尺寸(长 ×宽 ×高) m

HX800

HX900

HX1300

HX1600

8000

9000

13000

16000

810×810

910×910

Mpa

压射行程

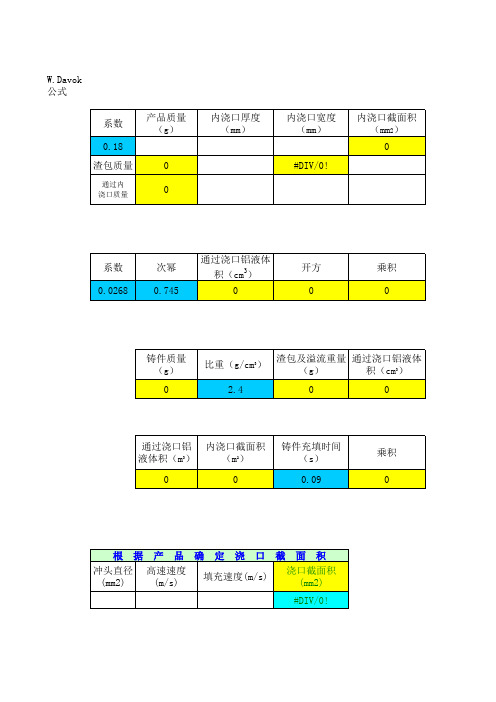

压铸模具参数计算表

高速速度(m/s)

内浇口截面积 (mm2)

填充速度 (m/s)

#DIV/0!

填充时间 (ms)

#DIV/0!

高速距离(mm) #DIV/0!

内浇口厚度 (cm)

0

内浇口宽度 (cm)

#DIV/0!

内浇口充填速 度(m/s)

#DIV/0!

(g)

积(cm3)

2.4

0

0

通过浇口铝 内浇口截面积

液体积(m3)

(m2)

0

0

铸件充填时间 (s)

0.09

乘积 0

根据产品确定浇口截面积

冲头直径 高速速度

(mm2)

(m/s)

填充速度(m/s)

浇口截面积 (mm2)

#DIV/0!

验证浇口截面积的合适性

质量(毛 重+渣

包)(kg)

冲头直径 (mm2)

W.Davok 公式

系数 0.18 渣包质量

产品质量 (g)

0

通过内 浇口质量

0

内浇口厚度 (mm)

内浇口宽度 (mm)

#DIV/0!

内浇口截面积 (mm2)

0

系数 0.0268

次幂 0.745

通过浇口铝液体 积(cm3)

0

开方 0

乘积 0

铸件质量 (g)

0

比重(g/cm3)

渣包及溢流重量 通过浇口铝液体

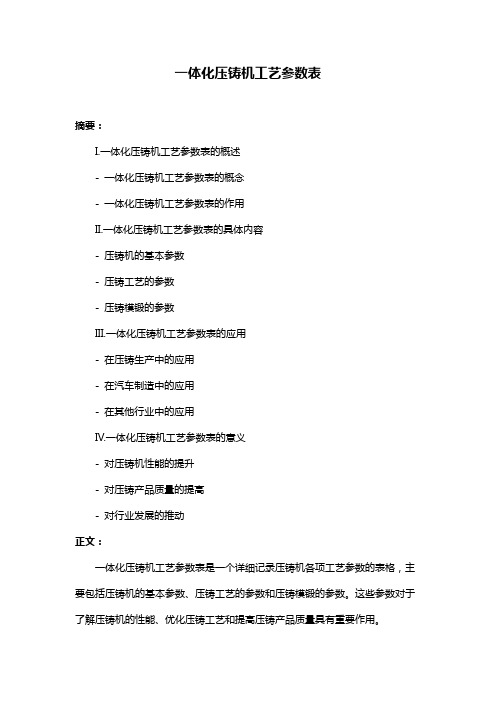

一体化压铸机工艺参数表

一体化压铸机工艺参数表

摘要:

I.一体化压铸机工艺参数表的概述

- 一体化压铸机工艺参数表的概念

- 一体化压铸机工艺参数表的作用

II.一体化压铸机工艺参数表的具体内容

- 压铸机的基本参数

- 压铸工艺的参数

- 压铸模锻的参数

III.一体化压铸机工艺参数表的应用

- 在压铸生产中的应用

- 在汽车制造中的应用

- 在其他行业中的应用

IV.一体化压铸机工艺参数表的意义

- 对压铸机性能的提升

- 对压铸产品质量的提高

- 对行业发展的推动

正文:

一体化压铸机工艺参数表是一个详细记录压铸机各项工艺参数的表格,主要包括压铸机的基本参数、压铸工艺的参数和压铸模锻的参数。

这些参数对于了解压铸机的性能、优化压铸工艺和提高压铸产品质量具有重要作用。

压铸机的基本参数主要包括锁模力、锁模行程、射出速度等,这些参数反映了压铸机的基本能力。

压铸工艺的参数包括料温、模温、压力等,这些参数直接影响到压铸件的质量和性能。

压铸模锻的参数如锻造速度、锻造压力等,则关系到压铸件的精度和强度。

一体化压铸机工艺参数表在压铸生产中得到了广泛应用。

在汽车制造中,一体化压铸机工艺参数表对于实现一体化压铸起着关键作用。

通过合理设置压铸工艺参数,可以有效提高汽车的结构强度、减轻重量、降低成本。

此外,一体化压铸机工艺参数表还在其他行业中有着广泛应用,如航空航天、电子通信、医疗器械等,为这些行业的发展提供了有力支持。

总之,一体化压铸机工艺参数表对于提升压铸机性能、提高压铸产品质量以及推动行业发展具有重要意义。

压铸模具说明书

压铸模具说明书(总10页)

--本页仅作为文档封面,使用时请直接删除即可--

--内页可以根据需求调整合适字体及大小--

压铸模具说明书1307-YJ-799-A

目录

1、模具概述

2、毛坯机加工余量示意图此零件向客户提供压铸件,不做机加工

3、模穴编号示意图

此零件一出一,未刻模穴号,滑块编号如下图:

4、模具镶针编号图

镶针图档请看维响中最终的档案

5、模具备件清单

6、顶针编号表

7、顶针高度表

编号直径高度高度公差备注

A15+0

B16-8+/

B26-8+/

B36+0

B46+0

B56+0

B66+0

B76+0

B86+0

B96+0

B106+0

B1160+/

B1260+/

D18-10+/

X27+0可换刻字镶针

注:高度以分型面为基准,高出为正,低下为负。

8、模具水路图动模水路如下图:

注:点水1,2铜管高50

定模水路图如下图

9、一模多款产品对照表

此产品目前共六款,通过更换顶针X2,滑块,及滑块镶针C2/3实现,具体对照表如下:

10、装模注意事项及其他

此模具在280T上旋转吊装

此模具在350T上旋转吊装

11、喷雾示意图动定模喷雾示意图

定模喷雾示意图

11。

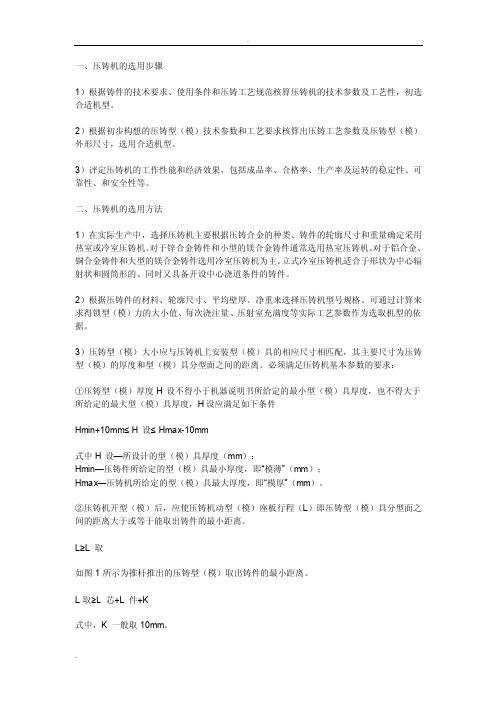

压铸机选用压铸工艺参数设定和调节

一、压铸机的选用步骤1)根据铸件的技术要求、使用条件和压铸工艺规范核算压铸机的技术参数及工艺性,初选合适机型。

2)根据初步构想的压铸型(模)技术参数和工艺要求核算出压铸工艺参数及压铸型(模)外形尺寸,选用合适机型。

3)评定压铸机的工作性能和经济效果,包括成品率、合格率、生产率及运转的稳定性、可靠性、和安全性等。

二、压铸机的选用方法1)在实际生产中,选择压铸机主要根据压铸合金的种类、铸件的轮廓尺寸和重量确定采用热室或冷室压铸机。

对于锌合金铸件和小型的镁合金铸件通常选用热室压铸机。

对于铝合金、铜合金铸件和大型的镁合金铸件选用冷室压铸机为主。

立式冷室压铸机适合于形状为中心辐射状和圆筒形的、同时又具备开设中心浇道条件的铸件。

2)根据压铸件的材料、轮廓尺寸、平均壁厚、净重来选择压铸机型号规格。

可通过计算来求得锁型(模)力的大小值、每次浇注量、压射室充满度等实际工艺参数作为选取机型的依据。

3)压铸型(模)大小应与压铸机上安装型(模)具的相应尺寸相匹配,其主要尺寸为压铸型(模)的厚度和型(模)具分型面之间的距离。

必须满足压铸机基本参数的要求:①压铸型(模)厚度H 设不得小于机器说明书所给定的最小型(模)具厚度,也不得大于所给定的最大型(模)具厚度,H设应满足如下条件Hmin+10mm≤ H 设≤ Hmax-10mm式中H 设—所设计的型(模)具厚度(mm);Hmin—压铸件所给定的型(模)具最小厚度,即“模薄”(mm);Hmax—压铸机所给定的型(模)具最大厚度,即“模厚”(mm)。

②压铸机开型(模)后,应使压铸机动型(模)座板行程(L)即压铸型(模)具分型面之间的距离大于或等于能取出铸件的最小距离。

L≥L 取如图1所示为推杆推出的压铸型(模)取出铸件的最小距离。

L取≥L 芯+L 件+K式中,K 一般取10mm。

三、压铸机选用方法举例例已知一盒形铸件,如图2所示。

下面以力劲机械厂有限公司生产的卧式冷室压铸机机型技术参数为依据进行选型分析。

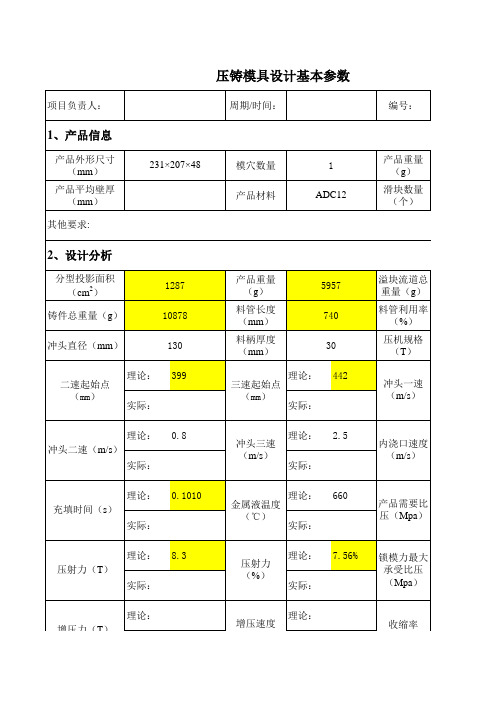

压铸模具设计基本参数

项目负责人:

1、产品信息

产品外形尺寸 (mm)

产品平均壁厚 (mm)

其他要求:

231×207×48

2、设计分析

分型投影面积 (cm2)

铸件总重量(g)

1287 10878

冲头直径(mm)

130

理论: 399 二速起始点

(mm)

实际:

周期/时间:

模穴数量 产品材料

1 ADC12

产品重量 (g)

2087 46% 1250 理论: 0.3 实际: 理论: 37.7 实际: 理论: 60 实际: 理论: 95.2 实际: 理论: 5.5

产品面积

(cm2)

323

溢块排气面积

(cm2)

498

浇道面积

(cm2)

466

产品重量(g)

5957

溢块排气重量 (g)

浇道料炳重量 (g)

2087 2834

冲头截面积 13273.22896

三快起动点 (浇道比例)%

100%

压机参数:

压射力KN (ton)

活塞行程 (mm)

冲头跟踪距离 (mm)

模框顶面至分 流锥顶面距离

1075 880 320 180

比压(Mpa) 793.702876

压机比压参数 表(刻度参考)

4.53570235

锁模力(不带溢 块投影面积)T

483.0612245

锁模力(带溢块 投影面积)T

787.9591837

实际: 167

油缸

滑块抽拔力 (KG)

0

周长(mm)

深度(mm)

出模斜度(度)

880

排气方式

真空

压铸工艺参数

压铸工艺参数

一、压铸机参数

1.锁模力:压铸机锁模力是指压铸机在关闭模具时施加在模具上的力量,这个参数的选取要根据铸件的大小和形状来确定。

2.注射压力:指压铸机在注入合金液态金属时向模腔施加的压力,需

要根据合金的液态流动性来设定。

3.注射速度:指合金液态金属进入模腔的速度,需要控制在合适的范

围内,既要保证充模完全,又要避免过快造成气孔和模具损坏。

二、模具参数

1.冷却系统:合理的冷却系统可以提高铸件的质量和生产效率,可以

通过冷却水的流量、温度和冷却通道的设计来控制。

2.喷油系统:喷油系统用于在压铸之前,在模具表面形成一层润滑膜,减少金属与模具的摩擦,需要控制喷油量和喷油位置。

3.模具温度:模具温度会影响合金凝固速度和铸件表面质量,可以通

过加热、降温等方式来控制。

三、材料参数

1.合金成分:合金成分是对压铸件的力学性能和化学性能有很大影响

的因素,需要根据产品的要求选择合适的合金成分。

2.熔化温度:合金的熔化温度会影响注入流动性和凝固速度,需要根

据合金的熔化温度范围进行控制。

3.熔金温度:熔金温度是指合金进入模腔前的温度,需要根据合金的熔点和凝固温度来确定。

除了以上介绍的参数,还有一些其他的因素也会影响压铸工艺,比如模具的设计、铸件的几何形状以及工艺操作等。

这些参数和因素都需要通过实践和不断探索来确定和优化,以提高压铸的质量和效率。

对于不同的产品和工艺需求,压铸工艺参数也会有所差别,因此需要根据具体情况进行调整和优化。

力劲压铸机参数

90

100

7.1

9

11.2

135

106

86

591

748

924

2000

200

20

295

14

1300

8840×2345×2995

9000

800

360

190

400-1000

1460×1460

930×930

-250

760

775

80

90

7.1

9

154

121

583

738

2250

200

20

300

14

1400

9270×2530×3355

DCC900

9000 800 360 190 400-1000 1460×1460 930×930 -250 760 775

100 11.2

98 912 2250 200 20 300 14 1400 9270×2530×3355

110 13.5

81 1103

315

160

350-900

1300×1300

800×800

-250

700

590

80

90

100

6.5

8.3

10

117

92

75

596

754

931

1750

165

15

250

14

1200

8460×2230×2945

8000

760

315

180

400-950

1400×1400

910×910

-250

760

680

压铸模具设计理论参数表1

图标注:1,需要填写项目2,自动计算项目3,压室充满度(%)的范围:35%~45%4,一般来说(高速长度+增压长度)<(定模厚度-分流锥凸出长度)5,从内浇口的速度和填充时间上估算出内浇口的面积。

6,压铸机的压射比压根据产品的复杂程度和铸件的质量要求取30~70Mpa(mm)(s)(s)(s)(m/s)(mm³/s)后压室100%充满后铝液到达内浇口位置(%(m/s)(ms)(实际值(ms))(m/s)7,从需要的锁模力取得压铸机的大小。

LDL L L H L P L BFs适用机型800T\850T 压射中心-250拉杆螺纹M24模具结构1模2腔压室有效长度(mm)420定模厚度(mm)205分流锥凸出长度(mm)50冲头直径(mm)80止口尺寸Φ×L(mm)Ø200X25压射比压(Mpa)50锁模力Fd(KN)8342.54056.74041.2016.48125663713784115低速速度(m/sec)0.17低速长度(mm)416高速速度(m/sec) 2.5高速长度(mm)139开始时间(s) 2.504结束时间(s)模流。

20模流。

2.4480.056增压长度(mm)保压时间(s)高低速转换时间(s)高速时间(s)口实际平均速度(m/s)和内浇口面积的倍数浇口平均流量(mm³/s)压铸工艺表L1(mm)后压室100%充满L4(mm)后铝液到达内浇口位置换时铝液进入型腔的百分比(%)头设计的速度(m/s)设计的填充时间(ms)这两项尽量保持一致,可通过改变射头速度或射头直径来实现填充时间(实际值(ms))浇口设计的速度(m/s)这两项尽量保持一致,可通过改变射头速度、直径或浇口面积来实现压铸模具设计参数图表。

参数对照及压铸厂家

压铸机参数对照表(800吨)项目单位压铸机生产厂家力劲伊之密宝弘合模力KN 800 800 833.5合模行程mm 760 760 800哥林拄内间距mm 910*910 930*930 920*920 模具厚度(最小;最大)mm 400~950 400~950 400~1000 模板厚度mm 1400*1395 1420*1420 1400*1400 压射压力kn 665 645 765压射行程mm 760 760 750压射位置mm 0~-250 0~-250 0;-140;-280 冲头直径mm ¢80.90.100 ¢80.90.100 ¢80.90.100 射料量(AL) kg 7.2;9.1;11.2 7.1;9.1;11.1 7.3;9.3;11.5 铸造压力(增压) MPa 600;760;940 620;784;963 548;694;855 最大投影面积Cm2 2000 2000 2083压射头跟出距离mm 297 300 未给顶出力kN 315 360 400顶出行程mm 180 180 180系统压力MPa 14 16 17.5油箱容量L 1200 1200 1200机器重量T 39.4 40 40机器外形尺寸m 8.6*2*2.8 8.5*2.4*3.2 9.5*2.6*3.2 慢压射速度m/s 0~0.6 未给0~1.5快压射速度m/s 6 8 6建压时间ms 40 15 25哥林拄直径mm 180 180 180电机功率kw 37 45 45目前国内知名的几家压铸机的特点;及概况;1;力劲公司; 2;伊之密; 3;三基; 4;宝弘公司5伊斯特; 6;特里达; 7;佳胜8;新佳胜9;腾龙10铝台;1;力劲公司; 力劲集团总部在香港,国内外共有主要成员13个厂家,其中有●力劲机械厂有限公司(香港) 852-3412-5500●深圳领威科技有限公司86-755-2812-3321●力劲机械(深圳)有限公司86-755-2812-3321●中山力劲机械有限公司86-760-2855-231●上海一达机械有限公司86-21-5768-6188●宁波力劲机械有限公司86-574-8611-6588●宁波力劲科技有限公司86-86-574-8611-6588●阜新力劲北方机械有限公司86-418-2482-760●力劲机械股份有限公司(台湾) 886-7-7390-0061●美国力劲L.K.MachineryUSA Inc 909-5949447●美国特拉华州力劲L.K.M. 616-77277211●加拿大力劲905-7129220力劲集团是香港联交所主板上市公司(股份代码;00558)全球最大的热/冷室压铸机制造商董事局主席;刘相尚1979年,这个特殊的具有深远历史意义的年份,青年企业家刘相尚凭着一股振兴民主工业的热情在香港创办了“力劲机械,”专业生产压铸机械。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

錘頭偏心

距(mm)

哥林柱間距

(mm)

錘頭行程

(mm)

最大與最小

模

頂出行

程(mm)

錘頭尺寸(mm)

力勁75(DC)鋅

60

357Χ357

總/模肉

150~350

60

力勁88(DC)鋅

0/60

357Χ357

150~350

60

可裝拉桿:螺孔M10

震雄168(DC)鋅

0/80

450Χ450

570Χ570

450/140

300~700

100

Φ60Φ65Φ70

東芝350(DCC)

125

650Χ650

380/165

300~700

20~90

Φ60Φ65Φ70

力勁400(DCC)

175

620Χ620

500/200

300~700

100

Φ55Φ60Φ65Φ70Φ80

400~700

東芝500(DCC)

300~500

85

力勁200(DC)鋅

0/100

510Χ510

250~550

100

可裝拉桿:螺孔M10

明誠220(DC)鋅

0/80

520Χ520

300~780

100

可裝拉桿:螺孔M10

力勁160(DCC)

0/100/125

454Χ454

340/132

200~500

85

Φ45Φ50

東洋200(DCC)

190

Φ80Φ90Φ100

力勁900(DCC)

275

931Χ931

725/325

400~950

125

Φ80Φ90Φ100Φ110Φ120

A

6號機東芝500(DCC)

1號機力勁400(DCC)

7號機東芝350(DCC)

2號機東洋250(DCC)

8號機東芝350(DCC)

3號機力勁280(DCC)

9號機力勁400(DCC)

20號機東洋200(DCC)

15號機東洋650(DCC)

25號機力勁280(DCC)

21號機力勁800(DCC)

26號機力勁280(DCC)

22號機力勁800(DCC)

27號機力勁160(DCC)

23號機力勁800(DCC)

28號機東洋2Leabharlann 0(DCC)24號機力勁500(DCC)

29號機力勁400(DCC)

4號機力勁280(DCC)

10號機力勁400(DCC)

5號機東洋250(DCC)(不可用)

16號機力勁280(DCC)

11號機力勁800(DCC)

17號機力勁280(DCC)

12號機力勁800(DCC)

18號機東芝135(DCC)(不可用)

13號機力勁400(DCC)

19號機東洋200(DCC)

14號機力勁400(DCC)

125

508Χ530

370/150

250~600

80

Φ50Φ55Φ60Φ65

東洋250(DCC)

0/125

520Χ520

350/130

250~600

70

Φ45Φ50Φ55Φ60Φ65

力勁280(DCC)

125

560Χ560

400/142

250~650

100

Φ50Φ60Φ65

東洋350(DCC)

125

175

650Χ650

580/250

350~850

100

Φ70Φ80

力勁500(DCC)

175

650Χ650

580/250

350~850

100

Φ70Φ80

東洋650(DCC)

225

852Χ852

570/300

350~900

150

Φ80Φ90

力勁800(DCC)

0/250

910Χ910

760/297

400~950