射流抛光材料去除机理及影响因素分析

流体抛光原理

流体抛光原理

流体抛光原理是指通过将流体射流注入到磨削区域,利用液态磨粒对工件表面进行撞击和摩擦,以达到磨削和抛光的目的。

其原理基于流体的运动力学和磨粒在流体中的受力情况。

流体抛光的过程主要包括流体的传送和磨削作用两个部分。

首先,在流体的传送过程中,通过对流体的压力、速度和流量进行控制,将流体射流精确地注入到磨削区域。

这样可以使流体形成一个紧密的磨削区域,从而提高磨削效率。

接下来,在流体的磨削作用过程中,磨粒与工件表面发生强烈的碰撞和摩擦。

磨削区域内的流体在高速冲击下形成高压区域,使磨粒与工件表面之间形成高负荷。

这些高压和高负荷能够有效地清除工件表面的氧化层、毛刺和微小缺陷,同时也可以改善工件的表面质量。

除了具有高压和高负荷的作用外,流体抛光还通过流体的剪切力和扩散效应,使磨粒与工件表面发生更加均匀和密集的接触。

这种均匀和密集的接触可以实现更加均匀的磨削作用,从而提高工件表面的光洁度和平整度。

总之,流体抛光利用流体的力学特性,通过流体射流的注入和磨粒与工件表面的碰撞摩擦,实现对工件表面的磨削和抛光。

该原理具有高效、均匀和精确的特点,广泛应用于金属、陶瓷、玻璃等材料的表面处理和精密加工中。

磨料水射流加工材料去除机制及影响因素分析

收稿日期:2020-10-13作者简介:李福来(1987—),山东青岛人,助理工程师,主要从事焊接、磨料水射流加工等研究。

磨料水射流加工材料去除机制及影响因素分析李福来1,2,荆正军1,2,马少华1,2,杜明超2(1.石油工业训练中心,山东青岛266580;2.中国石油大学(华东)机电工程学院,山东青岛 266580)摘要:对磨料水射流加工过程材料的去除机制及相关影响因素进行了分析,结果表明:工件表面材料的去除主要取决于磨料粒子的切削、铲削以及压痕成坑等侵蚀行为的综合作用,介质水起到加速粒子以及冷却工件作用,保证加工过程材料无热变形现象发生。

影响工件切割效果的因素有很多,包括射流压力P、进砂比、进给速率V以及喷嘴高度h等,其中射流压力P和进砂比影响工件切割深度和切割效率,进给速率V影响切面质量及切缝角的大小,喷嘴高度h影响切缝形态及切割深度,h过大时射流束失去聚合性,出现发散现象,无法完成预设切割深度。

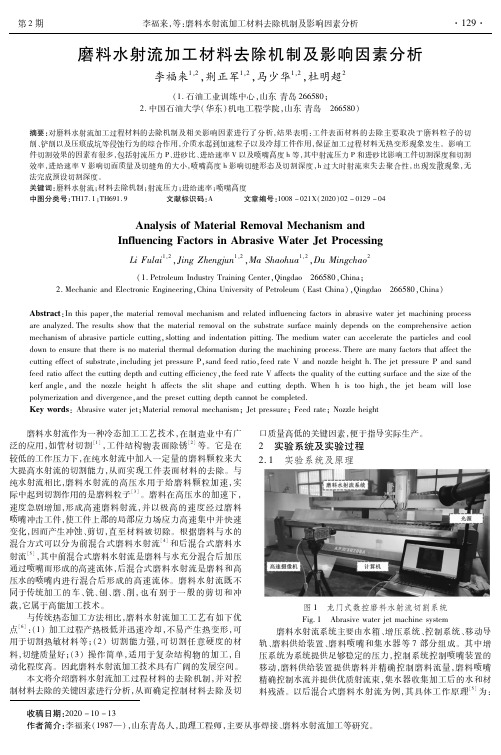

关键词:磨料水射流;材料去除机制;射流压力;进给速率;喷嘴高度中图分类号:TH17.1;TH691.9 文献标识码:A 文章编号:1008-021X(2020)02-0129-04AnalysisofMaterialRemovalMechanismandInfluencingFactorsinAbrasiveWaterJetProcessingLiFulai1,2,JingZhengjun1,2,MaShaohua1,2,DuMingchao2(1.PetroleumIndustryTrainingCenter,Qingdao 266580,China;2.MechanicandElectronicEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao 266580,China)Abstract:Inthispaper,thematerialremovalmechanismandrelatedinfluencingfactorsinabrasivewaterjetmachiningprocessareanalyzed.Theresultsshowthatthematerialremovalonthesubstratesurfacemainlydependsonthecomprehensiveactionmechanismofabrasiveparticlecutting,slottingandindentationpitting.Themediumwatercanacceleratetheparticlesandcooldowntoensurethatthereisnomaterialthermaldeformationduringthemachiningprocess.Therearemanyfactorsthataffectthecuttingeffectofsubstrate,includingjetpressureP,sandfeedratio,feedrateVandnozzleheighth.ThejetpressurePandsandfeedratioaffectthecuttingdepthandcuttingefficiency,thefeedrateVaffectsthequalityofthecuttingsurfaceandthesizeofthekerfangle,andthenozzleheighthaffectstheslitshapeandcuttingdepth.Whenhistoohigh,thejetbeamwilllosepolymerizationanddivergence,andthepresetcuttingdepthcannotbecompleted.Keywords:Abrasivewaterjet;Materialremovalmechanism;Jetpressure;Feedrate;Nozzleheight 磨料水射流作为一种冷态加工工艺技术,在制造业中有广泛的应用,如管材切割[1],工件结构物表面除锈[2]等。

抛光颗粒尺度均匀性对射流去除特性的影响

,(

: 二 !

‘ ) ~ 一 (fv × — — — — — — — 上 — — — — — ___'

×

.

式 中 :c 是单 位刚’问 内冲 . 到材 料表 而 的抛 光 颗粒 等 尤 父 的 比例 常 数 ; 为光 学 材 料 的 密度 ; ,为磨粒 的宝H-I。2郫 ̄:E 是材 料 弹性 模 ;H 为 工件 材料 的

付文静, 芈绍桂 , 张蓉竹

(四 JII大 学 I乜予信息 学 院 .成 都 6I O061)

摘 要 : 于 单唢 嘴 射 流 抛 光 厶除 机 靼 .研 究 了抛 光 颗 尺 度 分 布 删 想 均 匀 时 .颗 粒 径 和 抛 光 液 质 量

分 数 变化 对 冲 击 去 除 分 布 的 影 响 此 基 础 上 .考 虑 到实 际加 [过 程 中 .抛 光 粉 颗 粒 不 可 避 免 地 存 在 分 布 不 均

匀 的 情 况 .在 非 理 想 不 均 匀 条 件 下 .提 出 了 一 种 分 析 颗 粒 尺 度 的 材 料 去 除 特 性 模 型 .重 点 研 究 了 不 同颗 粒 尺 度

分布 范 对 材 料 Z:-除 特 的 影 响 。结 果 表 叫 :在 理 想 状 念 下 .冲 去 除 随 符抛 光 粒直 径 的 增 大 而 减 小 .随 着

抛 光 液 质 馘 分数 的增 大 增 大 。 1颗 粒 直径 随 机 分 时 .材 料 去 除 量将 fn现 明显 的波 动 .抛 光 液 质 量 分 数 的 增

大 使 上除 撮 波 动 也增 加 ,上除 最 波 动 的 大 小 亏抛 光 粉 颗粒 的平 均 九径 直 接 相 关 }1_ j理 想 均 匀 状 态 下 的 太 除 特

l 射 流 去 除 理 论 以射流 抛 光 中最 常 用的 I喷嘴结卡勾为研究对 象 “.如 图

磁射流抛光时几种工艺参数对材料去除的影响_张学成

第14卷 第6期2006年12月 光学精密工程 O ptics and Precision Enginee ring Vo l.14 No.6 Dec.2006 收稿日期:2006-05-08;修订日期:2006-09-15. 基金项目:国家自然科学基金(N o.50375156)文章编号 1004-924X (2006)06-1004-05磁射流抛光时几种工艺参数对材料去除的影响张学成,戴一帆,李圣怡,彭小强(国防科技大学机电工程与自动化学院机电工程系,湖南长沙410073)摘要:研究了磁射流抛光时几种工艺参数对材料去除的影响。

首先介绍了磁射流抛光的原理和实验装置,然后从实验出发研究了磁射流抛光中材料的去除。

利用标准的磁流变液进行了一系列定点抛光实验。

重点研究了冲击角、工作距离、射流速度和磁场强度对抛光区形状和去除量的影响,获得了相应的关系曲线。

运用计算流体力学方法分析了材料去除机理。

为进一步研究磁射流抛光的各种参数的最佳匹配,实现磁射流抛光的数控加工奠定了基础。

关 键 词:磁射流抛光;射流稳定性;抛光区;去除机理中图分类号:T H161 文献标识码:AEffect on material removal of magnetorheological jetpolishing by several parametersZHANG Xue -cheng ,DAI Yi -fan ,LI Sheng -yi ,PENG Xiao -qiang(College of Mechatronic Engineering and Automation ,National U niversity of D ef ense Technolog y ,Changsha 410073,China )A bstract :The effects on material remo val of MJP (M agneto rheolo gical Jet Polishing )by several pa -ram eters w ere given.Fir stly ,the m echanism and ex periment set -up of MJP w ere introduced.Then the mate rial rem oval of M JP w as investig ated in the experim ent.A series of spot polishing ex periments were conducted using the standard mag netorheo logical fluid.The effects of im pact angle ,stand -o ff distance ,jet velo city and magnetic intensity o n polishing were m ainly studied.And the relatio n curve between each parameter and the amount o f rem oval w as obtained.The mechanism of mate rial remo val w as analyzed by co mputatio nal fluid dy namics.The ex periment results lay a foundation fo r fur ther re -search of best parameter matching for MJP ,and for the implementation of numerical contro l of M JP.Key words :M ag neto rheolog ical Jet Polishing ;jet stabilization ;polishing spot ;remov al mechanism1 引 言 现代光学系统中光学零件的形状变得越来越复杂,其形状精度和表面质量要求也越来越严格。

超精密纳米胶体射流抛光试验研究_宋孝宗

超精密纳米胶体射流抛光试验研究宋孝宗 张 勇 张飞虎 栾殿荣哈尔滨工业大学,哈尔滨,150001摘要:综合考虑了工件表面原子的微观状态,利用纳米颗粒特殊的高比表面能和高吸附特性,提出了一种可实现工件表面原子级去除的纳米胶体射流抛光方法。

利用碱性胶体中纳米颗粒与工件的表面反应,设计了可实现超精密表面加工的纳米胶体射流抛光系统,并利用该系统对K9玻璃进行抛光。

试验结果表明,纳米胶体射流抛光可实现超精密光学表面的抛光,抛光后表面粗糙度Ra 小于1nm 。

关键词:超精密加工;纳米胶体射流加工;抛光;纳米颗粒中图分类号:TG664 文章编号:1004—132X (2008)21—2521—04Experimental Study on Ultra -Precision Polishing by Nanoparticle Colloid Jet MachiningSong Xiao zong Zhang Yong Zhang Feihu Luan Dianro ngH arbin Institute of Techno logy ,H arbin ,150001A bstract :S tudied the micro structure of w o rk surface atoms ,the high surface energy and intense adso rption of SiO 2nanopar ticle .For producing ultra -precision surface ,a nanoparticle colloid jet ma -chining system w as desig ned and manufactured w here the reversible po ly merize and decom po se reac -tion w as utilized to remove surface ato ms .We employed the sy stem to po lish a K9glass sam ple ,some recent ex periments prove that it is possible to fabricate ultra -precisio n in nano particle colloid jet ma -chining .The micro roug hness of the w ork surface processed by nanoparticle colloid jet machining is under 1nm R a .Key words :ultra -precision machining ;nanopar ticle co lloid jet machining ;polishing ;nano particle colloid收稿日期:2008—09—08基金项目:国家自然科学基金资助项目(50375040,50805039);高等学校博士学科点专项科研基金资助项目(新教师基金)(20070213049);中国博士后科学基金资助项目(20070410899);哈尔滨工业大学科研创新基金资助项目(HIT .NS R IF .2008.40)0 引言随着现代短波光学、强光光学、电子学及薄膜科学的发展,光学元件及功能元件对元件的表面要求越发苛刻。

流体抛光技术研究-文献综述

流体抛光技术研究精密零件制造中的最终精加工是一种劳动强度大而不易控制的过程,它在全部制造成本中所占的比重有时可高达15%。

磨料流加工技术是一种能够保证精度、效率、经济的自动化光整加工方法,是解决精密零件最终精加工的一种有效方法[1]。

它是以一定的压力强迫含磨料的粘弹性物质(半流动状态的蠕变体或粘弹性体,称其为柔性磨料或粘弹性磨料)通过被加工表面,利用其中磨粒的刮削作用去除工件表面微观不平材料而达到对工件表面光整加工的目的。

磨料流加工是20世纪60 年代由美国两公司独立发展起来的,最初应用于航空、航天领域的复杂几何形状合金工件的去毛刺加工。

随着科学技术的飞跃发展,在宇航、导弹、电子、计算机等精密机械零件的工艺性能要求不断提高的情况下,以前用手工、机械、化学等方法对零件表面进行抛光、倒角、去毛刺均有其局限性,特别是对零件内小孔径、相互交叉的孔径及边棱进行抛光、倒角、去毛刺更是无能为力;而磨料流加工技术由于具有对零件隐蔽部位的孔、型腔研磨、抛光、倒圆角的作用,又有对外表面各种复杂型面研磨、抛光的能力,因而具有其它方法无法比拟的优越性。

目前,这项技术已应用在宇航和兵器工业,同时也扩展到了纺织、医疗、缝纫、精密齿轮、轴承、模具制造等其它机械行业。

近年来,Fletcher 等研究了磨料流加工中应用的高分子聚合物的热特性和流变性,认为介质的流变性对磨料流加工的成败具有重要的作用。

Davies 和Fletcher 研究了几种配料的流变性与其相应的加工参数之间的关系,结果表明黏度和磨料的比例都会影响温度和介质通过工件时的压力下降,在磨料流加工过程中温度是影响介质黏度的一个重要因素。

Williams 和Rajurkar 的研究表明,介质的黏度和挤压力主要决定着表面的粗糙度和材料去除率,表面粗糙度精度的改善主要发生在磨料介质的前几个挤压往复行程中,并提出了估算动态有效切削磨粒数目的方法和每个行程中磨粒磨损量的计算方法。

高压水射流加工机床的材料选择与加工效果分析

高压水射流加工机床的材料选择与加工效果分析随着科技的不断进步,高压水射流加工机床已经成为材料加工领域中一种常见且有效的工具。

它利用高压水射流的速度和高压水的能量,可以对不同类型的材料进行精确的切削、打磨和清洗等工艺加工。

本文将重点讨论高压水射流加工机床的材料选择与加工效果分析。

首先,对于高压水射流加工机床的材料选择,需要考虑的因素有很多。

首先是材料的切割性能。

不同材料具有不同的硬度和密度,这直接影响了高压水射流的切割效果。

硬度较高的材料,如金属和石材,可以通过调整高压水射流的压力和速度来实现高效的切割;而对于较软的材料,如橡胶和泡沫塑料,需要降低压力和速度以避免过切。

此外,材料的耐磨性和耐腐蚀性也是选择的重要考虑因素。

其次,材料的加工效果分析也是高压水射流加工机床的关键问题。

高压水射流加工机床可以实现精确的切割效果,并可以在多种材料上进行雕刻和去除。

在金属材料加工方面,高压水射流可以实现复杂图案的切割和镂空,同时不会产生热变形。

对于玻璃、陶瓷等脆性材料,高压水射流可以实现精确的切割,而不会导致裂纹和破损。

此外,高压水射流还可以对塑料和橡胶等材料进行清洗和打磨,去除表面的污渍和瑕疵。

高压水射流加工机床的加工效果不仅与材料的性质有关,还与加工参数有着密切的关系。

加工参数包括高压水射流的压力、速度和喷嘴直径等。

一般来说,增加水射流的压力和速度可以提高切割速度和加工效率,但也会增加能耗和设备的磨损。

同时,喷嘴直径的选择也会影响水流的利用率和加工效果。

因此,针对不同的材料和加工要求,需要通过试验和实验来确定最佳的加工参数。

除了材料选择和加工参数的影响,高压水射流加工机床的加工效果还受到一些外界因素的影响。

例如,水射流的水质对加工效果有一定的影响,酸性水质可能对某些金属材料产生腐蚀作用,而硬度较高的水质可能对切割过程产生影响。

此外,加工表面的几何形状和结构也会影响加工效果。

复杂的形状和结构可能会导致切割不均匀或无法切割的情况发生。

流体抛光原理

流体抛光原理

流体抛光原理是一种利用流体动力学原理进行表面抛光加工的方法。

该技术主要通过将流体(如水)与硬质颗粒混合形成糊状物,通过喷射或涂抹到待抛光物体的表面,并施加一定的力量,从而实现对表面的加工和抛光。

在流体抛光过程中,流体中的颗粒能够产生剪切力和摩擦力。

当流体与被加工材料接触时,颗粒会随着流体的运动在表面上磨擦,从而消除材料表面的粗糙度和不平整处。

通过适当调整流体的流速、颗粒粒径和加工时间,可以控制加工的精度和表面光洁度。

流体抛光的作用机理受到很多因素的影响,例如颗粒粒径、浓度、流体速度、压力、液体的黏度等等。

这些因素之间的相互作用会导致不同的抛光效果。

此外,不同材料的表面性质也会对流体抛光的效果产生影响。

因此,流体抛光技术需要根据具体材料和要求进行调整和优化,以达到最佳的加工效果。

流体抛光技术具有高加工效率、加工力均匀、能够处理复杂表面形状等优点,被广泛应用于航空航天、汽车制造、光学仪器、电子器件等领域。

通过整合不同流体抛光参数和颗粒材料,可以实现不同材料和工件的精密加工和光洁度要求。

而且流体抛光还能够避免传统抛光所带来的机械损伤和残留应力,提高加工质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射流抛光材料去除机理及影响因素分析马占龙;刘健;王君林【摘要】Fluid dynamics simulation of fluid jet polishing material removal mechanism was studied base on the Fluent software, and the pressure, velocity and wall shear stress of the flow were analyzed. It indicates thatthe material removal rate is dependent on the distribution of surface shear stress, and the removal function presents W type. The influence of the entrance velocity, operation distance and abrasive concentration on the polishing result was analyzed by using orthogonal test, the result shows that the material removal rate increases with the increase of the incident velocity and abrasive concentration, it decreases as the operation distance increases, and the operation distance has a significant impact on the removal rate. This work can be used for choosing process parameters in process investigation.%采用Fluent软件对射流抛光材料去除机理进行了流体动力学仿真研究,通过对射流流场压力、速度和工件表面剪切力的分析可知材料去除量应与表面剪切力的分布相对应,去除函数呈现W型;随后采用正交法对入射速度、工作距离和磨料浓度等工艺参数对抛光效果的影响进行了综合分析,结果表明:去除效率随入射速度和磨料浓度的增大而增大,随工作距离增大而减小,并且工作距离对去除率具有显著影响,为实验研究中工艺参数的选取提供了一定的指导意义.【期刊名称】《应用光学》【年(卷),期】2011(032)006【总页数】6页(P1206-1211)【关键词】光学加工;射流抛光;材料去除;流体动力学;正交试验【作者】马占龙;刘健;王君林【作者单位】中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033;中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033;中国科学院长春光学精密机械与物理研究所应用光学国家重点实验室,吉林长春130033【正文语种】中文【中图分类】TN204;TP60引言射流抛光技术(fluid jet polishing)作为一种新型非接触式超光滑表面加工技术,具有加工精度高、无亚表面损伤等特点,适用于球面、非球面以及自由曲面等光学元件的加工。

其加工原理如图1所示,混有微细磨料粒子的抛光液以一定速度由喷液磨头喷出,与工件表面发生碰撞后沿径向流动,依靠与工件表面相互作用产生的强大剪切力来实现工件表面材料的去除。

由于微细磨料粒子冲击工件表面所产生的能量不足以使工件表面材料发生塑性变形,而只是原子间结合的微小弹性变形,所以可以得到原子级精度且无亚表面损式中:Gk为由于平均速度梯度引起的湍动能k的产生项;Gb为由浮力引起的湍动能k的产生项;YM为可压速湍流脉动膨胀对总耗散率的影响;C1ε,C2ε和Cμ 为经验常数;σk 和σε 分别是与湍流能k和耗散率ε对应的Prandtl数;μt为湍流粘性系数;Sk和Sε为用户定义的源项。

在Fluent中,作为默认值常数,C1ε=1.44,C2ε=1.92,Cμ=0.09,湍动能k和耗散率ε的湍流普朗特数分别为σk=1.0,σε=1.3。

2 射流抛光流场仿真2.1 仿真条件设置仿真模型如图2所示,抛光液由速度入口以一定速度进入喷液磨头,由喷射出口喷出,与工件表面发生碰撞后沿周向流动并由压力出口流出作用范围。

图2 仿真模型Fig.2 Model of simulation材料属性设置:抛光液选取SiC和水的混合液,SiC体积分数取0.1;水的密度为1 000kg/m3,粘度为1.003×10-3 kg/m-s;SiC的密度为3 200 kg/m3,颗粒平均尺寸取20nm。

仿真过程中假设抛光液为均匀介质,SiC和水的速度相同。

计算模型设置:首先采用Gambit软件建模、划分网格,然后导入Fluent软件中进行计算,仿真时认为磨头内部抛光液流动是稳定的;求解器选用Pressure Base 下的Implicit;多相流模型选用Mixture两相流模型;湍流模型选用标准k-ε模型[8]。

边界条件设置:入口边界设为速度入口,速度取20m/s;出口边界设为压力出口,压力为1MPa;壁面采用无滑移固壁条件即固体表面上流体的速度和紊流参数为零。

求解方法设置:计算过程采用SIMPLE算法,此算法能直接求出速度场和压力场,并且解的收敛性较好,边界条件处理方便;残差收敛标准均选择1e-5。

2.2 仿真结果分析图3、图4、图5和图6分别为射流流场压力分布云图、工件表面压力分布图、射流流场速度分布云图和工件表面速度分布图,从图中可以看出抛光液从磨头出射并与工件发生碰撞之后,压力迅速增大,在滞止点处压力达到峰值,此时对应的速度最小;随着离开轴心距离的增加,压力迅速衰减,并且压力梯度先增大后减小,速度不断增大并且在压力最小处达到峰值,随后逐渐减小至一恒值从作用区流出。

图7为工件表面剪切力分布图,从图中可以看出工件表面剪切力同速度分布相对应,这主要是由于在径向速度大的地方,其轴向速度梯度大,根据牛顿内摩擦定律可知此时的摩擦阻力大,即剪切力大。

由于表面剪切力是产生材料去除的主要原因,因此在整个作用区域内,中间部分材料去除量最小;边缘对应表面剪切力最大处材料去除量也最大,去除函数呈现W型。

3 各工艺参数对抛光效果的影响为确定合理的抛光工艺条件,需知道各工艺参数的影响规律,因此,本文将针对抛光液的入射速度、工作距离以及磨料浓度等主要因素建立正交试验表(如表1所示),进行多组仿真研究确定其与表面剪切力的关系,进而确定对材料去除率的影响。

表1 仿真因素正交试验表Table 1 Orthogonal test table of simulation parameters工艺参数入射速度/m·s-1工作距离/mm磨料浓度/%1 20 0.01 0 2 30 0.05 10 3 40 0.10 20 4 50 0.50 50为考察各个因素显著作用以及其影响规律,对仿真结果进行直观分析和方差分析[9]对仿真结果进行直观分析可以得到如图8、图9和图10所示的入射速度、工作距离和磨料浓度的影响,从图中可以看出射流抛光去除效率随入射速度的增大而增大,其变化近似呈线性关系;随工作距离增大而减小,在初始阶段变化较为剧烈,随后趋于平稳;随磨料浓度增大而增大,其变化也近似呈线性关系;并且有极差RB>RA>RC,即有工作距离影响最大,入射速度次之,磨料浓度影响最小。

图10 磨料浓度影响Fig.10 Influence of abrasive concentration对仿真结果进行方差分析可以得到如表2所示的方差分析表,其中显著水平取α=5%,查表得F0.05(3,6)=4.760。

从表中可以看出,工作距离对射流抛光的去除率影响显著,而入射速度和磨料浓度影响不显著;为得到较好的光学表面质量和去除率,应首先调整合适的工作距离,其次才是入射速度和磨料浓度。

表2 方差分析表Table 2 Variance analysis来源离差自由度均方离差 F 值显著性不显著B 641.020 3 3 213.673 4 13.249 3 显著C 63.539 4 3 21.179 8 1.313 3 不显著误差 96.763 3 6 16.127 2总和A 67.805 5 3 22.601 8 1.401 4869.128 5 154 结论本文采用Gambit软件建立了射流抛光模型,并采用Fluent软件对其流场进行了流体动力学仿真研究,最后根据正交法对其影响因素进行了分析,得到以下主要结论:1)通过对射流流场仿真研究可知:射流抛光去除量同工件表面剪切力分布相对应,由中间最小值到两边先增大至峰值,随后减小,去除函数应呈W型。

2)通过对各工艺参数的影响分析可知:射流抛光去除效率随入射速度和磨料浓度的增大而增大,随工作距离增大而减小;工作距离对射流抛光的去除率影响显著,而入射速度和磨料浓度影响不显著。

【相关文献】[1] FAHNLE O W.Fluid jet polishing of optical surfaces[J].Applied Optics,1998,37(28):6671-6673.[2] FAHNLE O W.Fluid jet polishing:removal process analysis[J].SPIE,1999,3739:68-77.[3]方慧,郭培基,余景池.液体喷射抛光技术去除机理的有限元分析[J].光学精密工程,2006,14(2):218-223.FANG Hui,GUO Pei-ji,YU Jing-chi.Analysis of material removal mechanism in fluid jet polishing by finite element method[J].Optics and Precision Engineering,2006,14(2):218-223.(in Chinese with an English abstract)[4]方慧,郭培基,余景池.液体喷射抛光时各工艺参数对材料去除量的影响[J].光学技术,2004,30(4):440-442.FANG Hui,GUO Pei-ji,YU Jing-chi.Effect on material removal rate of fluid jet polishing by several parameters[J].Optical Technique,2004,30(4):440-442.(in Chinese with an English abstract)[5]张学成.磁射流抛光技术研究[D].长沙:国防科技大学,2007.ZHANG Xue-cheng.Study on magnetorheological jet polishing technology[D].Changsha:National University of Defense Technology,2007.(in Chinese)[6]张学成,戴一帆,李圣怡,等.磁射流抛光时几种工艺参数对材料去除的影响[J].光学精密工程,2006,14(6):1004-1008.ZHANG Xue-cheng,DAI Yi-fan,LI Sheng-yi,et al.Effect on material removal of magnetorheological jet polishing by several parameters [J].Optics and Precision Engineering,2006,14(6):1004-1008.(in Chinese withan English abstract)[7]施春燕,袁家虎,伍凡,等.射流抛光多项紊流流场的数值模拟[J].强激光与离子束,2009,21(1):6-10.SHI Chun-yan,YUAN Jia-hu,WU Fan,et al.Numerical simulation of turbulent flow field in fluid jet polishing[J].High Power Laser and Particle Beams,2009,21(1):6-10.(in Chinese with an English abstract)[8]施春燕,袁家虎,伍凡,等.冲击角度对射流抛光中材料去除面形的影响分析[J].光学学报,2010,30(2):513-517.SHI Chun-yan,YUAN Jia-hu,WU Fan,et al.Influence analysis of impact angle on material removal profile in fluid jet polishing[J].Acta Optica Sinica,2010,30(2):513-517.(in Chinese with an English abstract)[9]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.WANG Rui-jin,ZHANG Kai,WANG Gang.Technology basis and application example of Fluent[M].Bejing:Tsinghua University Press,2007.(in Chinese)[10]汪荣鑫.数理统计[M].西安:西安交通大学出版社,1986.WANG Rong-xin. Mathematical statistics[M].Xi'an:Xi'an Jiaotong University Press,1986.(in Chinese)。