粗轧区域设备参数

轧钢厂设备

XXX轧钢厂生产主要设备技术参数(圆钢、螺纹、线材)1、上料架:1组v=0.2m/s 节距;360、450mm两种电动机:2台型号:YZR-200L-B N=15kw减速机:2台型号:ZQ650-I-18 i=48.372、装炉辊道:3组1)I组装炉辊道:2组总长:3*500=15002)II组装炉辊道:1组总长:26*500=13000电动机:3台型号:YZR-180L-6 N=15kw n=962rpn减速机:3台型号:ZQ500-Ⅲ-1Z i=15.753、排钢挡板装置:1套电动机:1台型号:Y132S-4 N=5.5kw减速机:1台型号:ZQ25-Ⅲ-2Z i=31.54、齿条式推钢机:2台推力:f=250kgf 最大行程;2500m 推速:≤0.07m/s电动机:2台YZR225M-8 N=22kw n=715rpn减速机:2台ZQ50-Ⅱ-7 i=40.17ZQ50-Ⅱ-8 i=40.175、烟囱:1座H=30.5m 内径=1000m6、燃油连续加热炉:1座L效=23m B效=3.4m Q=35t/h 炉子有效面积:23*3.4=78.2m27、移动式出钢机:1台推力f=500kgf 推速:V=0.8m/s 行程;5000m电动机;2台YZR160L-6 N=11kw YZRB2M2-6 N=3.7kw减速机:2台ZQ35-Ⅱ-3 i=20.49 ZSC400-Ⅲ-2 i=49.868、出炉辊道:2组辊径:φ295 辊身长度:L=800 辊速:V=1.2m/s总长:9*500+500+6*500=8000mm电动机;2台Y132M2-6 N=5.5kw减速机:2台ZQ40-1Z i=8.239、掉头机:1台电动机:1台JZR231-6 N=11kw 减速机:10、翻钢机:1台电动机:JZR231-8 N=7.5kw减速机:ZQ85-Ⅲ-2Z i=31.511、φ500机前工作辊道:1组辊径:φ300 辊身长度:L=1700 辊速:V=2.58m/s总长:辊径400*25=10000mm电动机:3台YZR132M2-6 N=3.3kw12、φ500*1轧钢机:1架辊径:φ480<D≤φ530 辊身长度:L=1500mm n=90rpn电机:1台TR1000-12/1430 N=1000kw i=715rpn13、升降台:1套辊径;φ300 辊身长度:L=1700mm 棍速:2.5m/s总长:500*5+700+1200*4+1000=9000mm升降:电动机:YZR250M2-6 N=37kw n=971rpn减速机:ZQ85-Ⅲ-5Z i=23.34辊道:电动机;YZR225M-8 N=22kw n=715rpn减速机:KPT-03 i=4.449214、热剪前辊道:2组辊径;φ200 辊身长度:L=700mm 辊速:1.68m/s总长:1000*3+1000+1000*4=8000mm电动机:2台YZR160L-6 N=11kw n=945rpn减速机:2台ZDY200-5.6-Z/ZD 20-4-115、160t热剪机:1台剪切力:160t 开口度;150mm 剪刃行程:160mm剪切次数;25次/分剪切宽度:450mm电动机:1台Y250M-4 N=55kw n=1480rpn减速机:1台JER-350-Ⅰ-6Z i=48.5716、热剪后辊道:1组辊径;φ200 辊身长度:L=1000mm 辊速:1.60m/s总长:500*2+800*2+400+800*6=7800mm电动机:2台YGB180-L2-12 N=3.5kw17、分路器:1台1分4路电动机:1台YZR132M2-6 N=3.7kw18、定尺挡板装置:1台行程:1700~3500电动机;1台TM340 N=2.2kw19、φ480*3轧钢机机列:辊径:D≤φ500 辊身长度:L=1000mmn21=49.64rpn n20=64.91rpn n19=99.9rpn电动机:YR1000-24/1730 N=1000kw n=247rpn20、φ400机前辊道;1组辊径;φ200 辊身长度:L=1000mm 辊速:1.60m/s总长:800*11=8800mm电动机:1台YGB180L2-12 n=3.5kw21、φ400*2*2机列:辊径:φ380≤D≤φ430 辊身长度:L=1050mmn18=49.61 n17=66.623 n16=101 n15=139.3电机:2台YR630-24/1730 N=630 n=247rpn22、φ800圆盘飞剪:间距≥300 v=3.7m/s23、φ400机后辊道;2组辊径;φ215 辊身长度:L=700mm 辊速:2.41m/s总长L1=500*6+1500+500*6=7500mmL2=1000*5+1500+1000*5+1500+1000*5+1500+1000*5=19500mm 24、φ360*2*2机列:辊径:φ340≤D≤φ380 辊身长度:L=800mmn14=38.915 n13=49.951 n12=70.941 n11=91.073电机:1台YR630-16/1430 N=630 n=370rpn25、φ300*2*2机列:辊径:φ280≤D≤φ320 辊身长度:L=630mmn10=155.55 n9=205.528电机:2台YR630-16/1430 N=630 n=370rpn26、φ600圆盘飞剪:间距≥300 剪断口:17*1727、过渡导槽:4线28、φ280*4*2机列:辊径:φ260≤D≤φ290 辊身长度:L=500mm电机:YR1600-10/1730 N=1600kw n=596rpn29、φ280夹送辊:辊径:φ270≤D≤φ300 辊身长度:L=500mm30、卧式吐丝机:4台电机:YCT225-4A N=11kw n=125-1460电磁调速器:JD1A-40 v=0-1500rpn31、散冷辊道:φ120 L=138032、8*65m冷床:A、输入辊道:φ200 L=300 v=3.5m/sB、冷剪机:250tC、移钢输入辊道:φ200 总长:23*500+500+26*500+50*23+500=37000mm。

热轧1780设备参数

设备参数

(1)粗轧机(R1、R2)

四辊粗轧机主要参数:

轧制压力:max4000t;

工作辊尺寸:辊径φ1200~φ1100 mm,辊面长1780 mm;

支承辊尺寸:辊径φ1550~φ1400 mm,辊面长1760 mm;

工作辊最大开口度:270mm;

辊子平衡:采用液压控制;

主传动电机:2台7500kw,转速为40/85转/分的直流电机。

(2)精轧机组(F1~F7)

七台四辊精轧机机座之间以6000mm的间距串联布置形成了一条七机架连轧精轧机组。

每个机座的上下工作辊用一台直流电机通过万向接轴、齿轮减速(或齿轮座)以及轧机的主传动轴驱动。

精轧机组主要技术参数:

工作辊:F1~F4辊径×辊身长=800/710mm×1780mm;

F5~F7辊径×辊身长=700/625mm×1780mm;

支承辊:F1~F7辊径×辊身长=1550/1400mm×1760mm;

轧制力:F1~F4max4200t;

F5~F7max3500t;

电机参数:F1~F7 7800kw×190/510rpm。

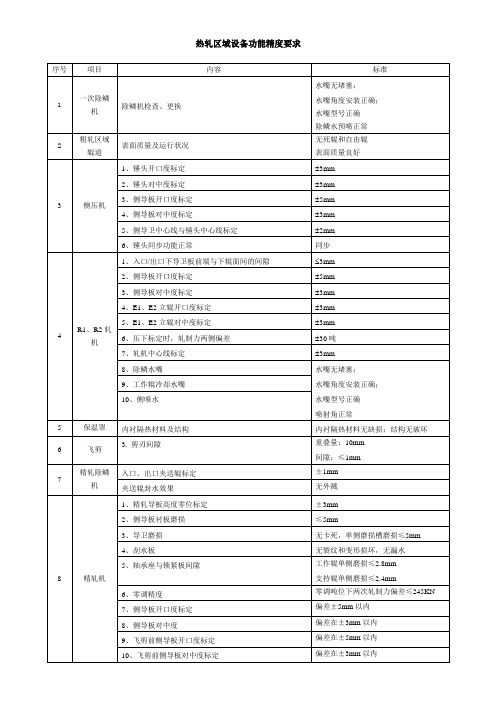

热轧区域设备精度要求 (2)

6、锤头同步功能正常

同步

4

R1、R2轧机

1、入口/出口下导卫板前端与下辊面间的间隙

3mm

2、侧导板开口度标定

5mm

3、侧导板对中度标定

3mm

4、E1、E2立辊开口度标定

3mm

5、E1、E2立辊对中度标定

3mm

6、压下标定时,轧制力两侧偏差

30吨

7、轧机中心线标定

3mm

8、除鳞水嘴

水嘴无堵塞;

水嘴角度安装正确;

5mm,入口>出口

对中度偏差

3mm

13

溜槽

与下夹送辊间隙

0.8~1.8mm

14

夹送辊

辊缝偏差

2mm

15

助卷辊

操作侧与传动侧偏差

0.5mm/m

辊缝实测值与显示值偏差

0.5mm

助卷辊和卷筒的平行度

两侧偏差0.1mm

16

卷筒

涨缩实测值与显示值偏差

1mm

11、F1E立辊开口度标定

偏差在±3mm以内

12、F1E立辊对中度标定

偏差在±3mm以内

13、轧机的中心线标定

3mm

9

精轧机冷却水

1、WRC

12.5bar:压力偏差±0.5bar;最大流量:F1~F2:894m3/h;F3:874 m3/h;F4:750m3/h;F5:600 m3/h;F6~F7:564m3/h;流量偏差±50 m3/h

水嘴型号正确

喷射角正常

9、工作辊冷却水嘴

10、侧喷水

5

保温罩

内衬隔热材料及结构

内衬隔热材料无缺损;结构无破坏

6

飞剪

3.剪刃间隙

重叠量:10mm

设备参数

中板厂轧钢车间:1#、2#加热炉参数:有效尺寸:5.0×26.448=132.24㎡。

生产能力:75t(坯料)/h。

加热钢种:普碳钢、低合金钢、合金钢。

坯料进炉温度:常温。

坯料出炉温度:1100~1200℃。

燃料种类和发热值:焦炉煤气,16314kJ/h。

空气预热温度:350~400℃。

加热坯料厚度:170~240mm。

加热坯料宽度:800~1500mm。

加热坯料长度:1200~2200mm。

冷却方式:全炉汽化冷却。

加热炉还有助燃风机、空气预热器、汽化冷却装置、烟筒加热炉检测设备等辅助设备。

3#蓄热式加热炉的参数:有效尺寸:5.0×26.448㎡。

生产能力:75t/h。

加热钢种:普通碳素钢、低合金钢、合金钢。

坯料装炉温度:常温。

坯料出炉温度:1100~1200℃。

燃料种类和发热值:焦炉煤气,16314kJ/h。

空气预热温度:≥1000℃。

单位燃料消耗:1.2GJ/t(坯)加热钢板尺寸:厚度:100~240mm,宽度:800~1500mm,长度:1200~2200mm。

冷却方式:800mm还有加热炉风机、汽化冷却装置、烟筒、加热炉检测设备、30吨板坯升降台、3吨推钢机、炉前和炉后辊道等辅助设备。

主要设备及参数:二辊可逆式粗轧机1、轧机,最大轧制力:25000KN(2550t),最大传动力矩:1764KN.m(180t.m),最大轧制力矩:1275KN.m(130t.m),轧制速度:0~2.51m/s~5.03m/s.2、轧辊,轧辊转速:0~±40r/min~±80r/min,轧辊直径:Φ1200~Φ1000mm,轧辊材质:65GrNiMo,轧辊单重:33t,工作时上辊最大提升高度:350mm(工作)、600mm(设计)。

除轧机外,粗轧部分还有油膜轴承、压下装置、回松电机、机架辊、工作辊道、主电机、连接机、推床等辅助装置。

粗轧机的布置:粗轧机到一号加热炉的中心距:18031mm,粗轧机到精轧机中心距:39585mm。

棒材轧制先进设备-KOCKS减定径轧机

辊环

20

带偏心套筒的输入传动轴

法兰 拉杆 拉杆螺母

轴向调整 装置 Step 2: 拔出拉杆 Step 3: 松开拉杆螺母 辊环

21

带偏心套筒的输入传动轴

法兰 拉杆 拉杆螺母

轴向调整 装置 Step 4: 将拉杆向里推,使法兰分离(辊环是通 过专用夹具固定在两个法兰之间的) 辊环

22

带偏心套筒的输入传动轴

14

KOCKS 轧机特性

15

KOCKS 轧机特性

机械设计特点 机架可调整,且带3根输入轴 ”C-模块” 传动系统 轧辊的快速更换系统 (轧辊间) 机架的快速更换系统

工艺特点 在一套机组里减径与定径相结合的孔型设计 (RSB) 粗轧和中轧的单一孔型轧制 “自由定径”的孔型设计 轧辊和导卫的远程控制 (在线) 机架和导卫和计算机辅助调整系统 (轧辊间)

0,15

0,15

0,10

0,10

0,05

0,05

0,00 10

47

0,00 15 20 25 30 35 40 45 50 55 60 Finished Bar Dimension [mm] 65 70 75 80

Tolerance [± mm]

轧辊和导卫的远程控制

导卫的调整

轧辊和导卫的遥控调整是在主控台上进行的。进行维护时,也可在机旁控

( mm )

( mm ) ( mm ) ( mm ) ( mm ) ( m/s ) ( mm ) ( mm ) ( N° )

380

370 70/40 最大10 mm ± 0.5 mm 25 /18 Ø 75 / Ø 55 Ø 14 / Ø 16 1

2

3辊轧制技术 可以确保:

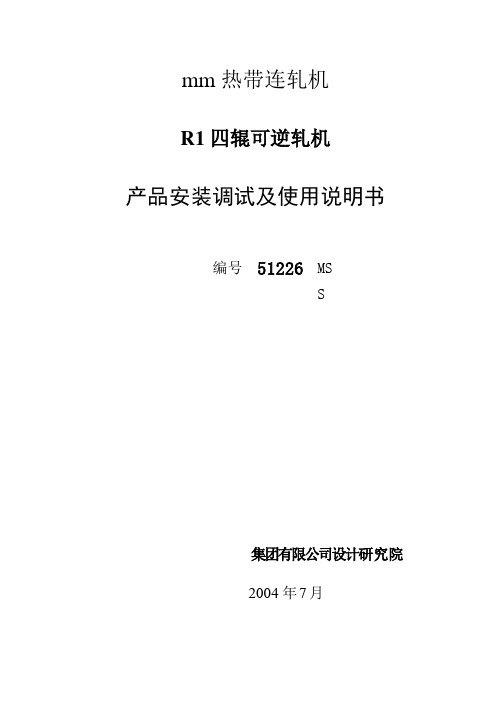

R1粗轧机说明书

mm热带连轧机R1四辊可逆轧机产品安装调试及使用说明书编号51226MSS集团有限公司设计研究院2004年7月MS1.用途:R1粗轧机是粗轧区的关键设备,与E1组成万能可逆轧机,当连铸坯经加热炉加热好后,除去氧化铁皮,由机前工作辊道送至E1R1机前,由机前推床将钢坯推正、对中轧线,经E1立辊轧边,再送入R1,经来回可逆轧制5~7道次,将厚度160的坯料轧制到规定的厚度、宽度,中间坯再由机后工作辊道送往热卷箱、飞剪区进行热卷及切头切尾,之后进入精轧机区进行轧制。

本设备工艺号为42,图号为51226.00。

相关设备有:支承辊换辊装置59294(工艺号43)工作辊换辊装置59312(工艺号43)E1立辊轧机51225(工艺号41)机前工作辊道53235(工艺号34,35,36,37,38,39)机后工作辊道53236(工艺号46,47,48,49)机前推床5277(工艺号40)机后推床5278(工艺号45)2.技术性能与基本参数坯料规格:160X750~1400X7200~12000mm(厚X 宽X长)中间坯规格:17~30(40)X750~1400X~最大长113mMS坯料最大重量:21t工作辊直径X辊身长:φ1050/φ980 X1550mm支承辊直径X辊身长:φ1350(最大)/φ1250(最小)X1500mm工作辊轴承:4列圆锥φ660.4Xφ812.8X365mm 支承辊轴承:Morgan48 X75 KL型油膜轴承最大轧制压力:3500KN最大轧制力矩:2X2000KN.m轧制速度:2.75~5.5m/s主电机型号:BPT6000-12交流变频电机2台主电机功率:6000KW主电机转速:50/100r/min轧辊最大开口度:新辊270mm压下速度:5-15-25mm/s压下电机型号:ZKSL-315-41压下电机功率:150KW压下电机转速:385/770r/min压下蜗轮副中心距:A=711.2mm压下蜗轮副速比:i=1.125X18.33=20.64 ZC1型压下螺丝规格:S508X48(P=24)mm双头锯齿型螺纹压下止推轴承:φ609.6 X204.01mm满装锥形滚子止MS推轴承松卡电机型号:ZZJ-808松卡电机功率:37.3 KW松卡电机转速:575/1150 r/min松卡蜗轮副速比:i=50 zc1型单线蜗轮付主平衡液压缸规格:φ380(400) X610 柱塞型mm主平衡液压缸工作压力:7Mpa主平衡液压缸换辊时压力:16Mpa工作辊平衡压靠液压缸规格:8 X120 X400上辊/120下辊mm工作辊平衡压靠液压缸工作压力:7Mpa塞机架辊规格:2Xφ450X1360mm机架辊传动电机:交流变频45KWX370 r/min,YGP355M1-16机架牌坊外形尺寸:高X宽X厚=9660X4700X1435mm 牌坊单片净重:147t牌坊立柱断面:760X980=7448cm2上下工作辊装配件重量:53.56t上支承辊装配件重量: 56t下支承辊装配件重量: 46t支承辊更换移出行程:5280 mmMS支承辊更换移出速度:70 mm/s工作辊更换移出行程:6250 mm工作辊更换移出速度:100 mm/s主传动接轴型式:C型十字头万向接轴主传动接轴规格:φ960/φ1200X9830mm主传动接轴平衡液压缸:上轴φ200/φ110X450mm下轴用φ200/φ110X200mm主传动接轴平衡液压缸工作压力:7Mpa接轴换辊及抱紧液压缸:2Xφ125/φ90X260mm,16Mpa支承辊、工作辊轴向卡板缸:6Xφ80/φ56X80mm,16Mpa上导卫护板摆动气缸规格:φ200X550-MP4 mm下导卫护板摆动气缸规格:φ200X250-MP4 mm工作辊冷却水喷嘴数量/总耗量:4X19=76(个),250t/h 工作辊冷却水压力:8-10bar,浊环水支承辊冷却水喷嘴数量/总耗量:4X19=76(个),137t/h 支承辊冷却水压力:3-4bar,浊环水轧机本体总重量:820t3.设备外形图3.1机列图MS3.2本体外形图3.3压下原理图3.4轧辊窗口位置图4.结构及工作原理说明:4.1机列组成:轧机本体(51226.04—51226.11) ;主接轴及平衡(51226.01-51226.03)主电机及中间轴 J7002(东电图)工作辊换辊装置 59312支撑辊换辊装置 592944.2轧机本体:本轧机本体由机架、轧辊系统、压下及平衡装置、轧辊传动装置、上下导卫护板、轧辊水冷装置、机架辊装置、平台走梯、配管、及电气行程开关布置等组成。

粗轧区域设备参数

R1/R2轧机前后推床动作方式 R1/R2轧机前后推床动作方式

推床是由液压缸驱动上齿条,上齿条通过齿轮传动下齿轮, 推床是由液压缸驱动上齿条,上齿条通过齿轮传动下齿轮, 使左右推板同步动作,一侧推板的两个推杆机械同步, 使左右推板同步动作,一侧推板的两个推杆机械同步,实现 轧件对中,通过编码器实现开口度设定及对钢件测宽。 轧件对中,通过编码器实现开口度设定及对钢件测宽。

R1轧机前后工作辊道 R1轧机前后工作辊道

R1轧机前后工作辊道由:联轴器、冷却水系 R1轧机前后工作辊道由:联轴器、 轧机前后工作辊道由 甘油系统、螺栓紧固、电机等部分组成。 统、甘油系统、螺栓紧固、电机等部分组成。 简要性能:型式:交流单独传动 简要性能:型式:

辊子尺寸:Φ450x1780mm 辊子尺寸: 辊子数量:机前18根、机后18根 辊子数量:机前18根 机后18根 辊距: 辊距:800mm 传动电机:AC22kW160r/min调速 传动电机:AC22kW160r/min调速 辊面线数度: 辊面线数度:0~3.7m/s 辊子为实心锻钢辊,辊身为喷水冷却,辊颈为喷水冷却( 辊子为实心锻钢辊,辊身为喷水冷却,辊颈为喷水冷却(分 别单独控制) 别单独控制)

R1/R2轧机前后推床作用 R1/R2轧机前后推床作用

推床位于热连轧生产线粗轧机机前、 推床位于热连轧生产线粗轧机机前、机后工作辊道上方其作用是把在辊道 运输中跑偏的钢坯推正,对中轧制线并送入粗轧机进行多道次轧制, 运输中跑偏的钢坯推正,对中轧制线并送入粗轧机进行多道次轧制,以减 少或避免钢坯出现镰刀弯,对粗轧机轧制板型的好坏起着重要作用。 少或避免钢坯出现镰刀弯,对粗轧机轧制板型的好坏起着重要作用。推床 采用电气或液压伺服阀控制,当推板在完成对坯料对中的功能后,可以迅 采用电气或液压伺服阀控制,当推板在完成对坯料对中的功能后, 速退开, 速退开,以防止由于镰刀弯过大或不规整钢坯在轧制时对推板产生过大侧 向力而使推杆弯曲, 向力而使推杆弯曲,破坏设备。

高线轧区标准化作业

轧制区标准化作业

一、粗中轧轧制参数(Φ6.5、 Φ8 、Φ10、 Φ12.5)

三、粗中轧轧制参数( Φ9、 Φ11 )

二、粗中轧轧制参数(Φ12 、Φ15 )

四、精轧轧制参数(Φ6.5、Φ8、 Φ9、 Φ10、 Φ8 螺纹)

五、精轧轧制参数(Φ10螺、 Φ11、 Φ12、Φ12.5 、Φ15 )

六、精轧机减速比及延伸系数

❖ 1、Φ6.5、Φ8、Φ9规格成品速比为0.1183 ❖ 2、Φ10、Φ11规格成品速比为0.1838 ❖ 3、Φ12、Φ12.5规格成品速比为0.2889 ❖ 4、Φ15规格成品速比为0.5856 ❖ 5、Φ6.5精轧延伸系数为9.027 ❖ 6、Φ8精轧延伸系数为5.958 ❖ 7、Φ9精轧延伸系数为5.547 ❖ 8、Φ10精轧延伸系数为3.813 ❖ 9、Φ11精轧延伸系数为3.71 ❖ 10、Φ12精轧延伸系数为2.367 ❖ 10、Φ12.5精轧延伸系数为2.436 ❖ 11、Φ15精轧延伸系数为1.515

七、各钢种负荷

七、各钢种负荷

八、各规格延伸系数

九、粗中轧换辊换槽要求及注意事项

九、预精轧、精轧换辊要求及注意事项

1.预精 轧导卫 开口度 不得调 整。 2.紧固 螺丝定 期更换。 3.导卫 与轧槽 孔型要 对中。 4.油气 管路连 接牢固。

1.预精轧换 辊时,提前 把辊环和导 卫摆放好, 仔细检查, 防止辊环或 导卫装错。 2.上线辊环 不得错辊。 3.辊环装好 后用撬棍翘 一下,防止 失压。

十、生产中应注意的问题

❖ 1.更换钢种时,由轧软线变为轧硬线,辊缝需调小一些,范围在0.6mm之 内,硬线换软线则相反。

❖ 2、150换160方坯时,由主控台操作工将粗轧的张力降3-6转,160换150 方坯时,粗轧张力升3-6转。

关于 粗轧 ,中轧,预精轧,精轧,减定径机组

关于粗轧,中轧,预精轧,精轧,减定径机组线材坯料一般为(120mm×120mm)~(160mm×160mm)。

粗轧通常延伸系数为1.3~1.36(即平均道次减面率为23%~26.5%)。

六道次后输送给中轧断面直径φ70左右。

粗轧机组的参数包括:1)轧辊直径前4架轧机轧辊辊身直径为φ530~650mm,后3~5架为φ450~480mm(均指新辊)。

粗轧机组轧辊辊身直径一般为轧件平均高度的4~5倍。

2)轧辊辊身长度悬臂辊轧机实际上是装配式轧辊的辊环宽度,一般是最大轧件宽度的2.1~2.5倍;其他类型的轧机轧辊辊身长度均为新辊直径的1.6~1.9倍。

采用较短的轧辊辊身有利于提高轧辊的刚度,有利于保证连轧工艺的稳定。

3)轧辊的径向调整量粗轧机轧辊径向调整量较大,一般为轧辊直径的15%。

4)轧辊的轴向调整量悬臂辊轧机以辊环精确的加工和辊环固定机构准确定位而无需设置轴向调整装置。

其余型式粗轧轧机的轧辊轴向调整量为±2~3mm,这样的调整量对于在线材粗轧中无不均匀的轧辊轴向磨损的对称轧制,足以满足装配时的轧辊孔型对中调整。

5)工作机座的移动调整量用来更换扎槽的工作机座移动调整量等于其轧辊上最边缘的两个孔型的中心距。

通常高速线材轧机的轧制线是固定的,粗轧机组各机架以其中心线或其轧制线与全轧线的固定轧制线相重合,来进行垂直于轧制线的定位。

粗轧机组各机架间距应满足下列条件:(1)安装轧机工作机座及其传动装置的必要空间;(2)安装及调整轧机导卫所需的必要空间;(3)在采用直流电动机单独传动并以电流比较法进行微张力控制的情况下,当轧件已穿孔尚未建立连轧关系时,主传动电机动态速度降及其恢复过程所需时间内轧件的必要行程,动态恢复过程的时间按目前的电气水平应不小于0.5s。

在满足上列条件的前提下,机架间距越小越好。

各类粗轧机组机架中心距一般为:悬臂式轧机:轧辊辊身直径的3.6~3.8倍。

其他轧机:轧辊辊身直径的5倍。

粗轧机区域1

粗轧机(工)换辊程序

选择粗轧机换辊模式。 接轴定位并关闭轧辊冷却水。 打开上下工作辊清辊器(WIPER),下工作辊平衡卸荷。 压下螺丝抬升至上限(上辊系和接轴平衡同时抬升),支撑辊安全锁栓 锁紧。 上接轴抬升到位并锁定。 工作辊换辊轨道抬升(下接轴平衡同时抬升)。 下接轴夹紧缸夹紧,下接轴平衡缸卸荷。 工作辊推拉缸推至轧机后挂钩并将下工作辊轴端挡板打开。

电动小车

移动行程:

约20m 移动速度: 17.8m /s 传动功率: 15kW@580rpm 速比: 47.4:1 工作辊直接由电动小车送入轧辊间

支撑辊换辊系统

推拉缸行程:

系统压力:

换辊速度:

约6500mm 160bar 最小35 mm /s 最大70 mm /s

系统压力: 160bar 操作速度: 25mm/s l 轨道的提升和下降由液压缸完成 l 轨道上装有耐磨衬板

工作辊,工作辊轴承座及轴承

辊子直径:

l l l l l

最大1200mm 最小1080mm 辊身长度: 1750 mm 辊子材质: 无限冷硬球磨铸铁 辊子硬度: 60-65肖氏硬度 轴承座材质: 铸钢 轴承类型: 4列圆锥滚子轴承 工作辊材质为无限冷硬复合球墨铸铁 工作辊轴承座由铸钢制成,装有可更换耐磨衬板 工作辊轴承采用四列圆锥滚子轴承 非传动侧的工作辊下轴承座上,装有与换辊油缸连接的卡座 轴承的润滑为手动干油润滑

支撑辊,支撑辊轴承座及轴承

l 支撑辊材质为锻钢

l 支撑辊轴承座为铸钢件

l 支撑辊轴承为摩根轴承 l 轴承座表面润滑由集中干油润滑系统提供 l 油膜轴承通过快速接头与稀油润滑系统连接 粗轧机和精轧机的支撑辊和油膜轴承完全相同,可以互换

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

R1/R2轧机前后推床作用 R1/R2轧机前后推床作用

推床位于热连轧生产线粗轧机机前、 推床位于热连轧生产线粗轧机机前、机后工作辊道上方其作用是把在辊道 运输中跑偏的钢坯推正,对中轧制线并送入粗轧机进行多道次轧制, 运输中跑偏的钢坯推正,对中轧制线并送入粗轧机进行多道次轧制,以减 少或避免钢坯出现镰刀弯,对粗轧机轧制板型的好坏起着重要作用。 少或避免钢坯出现镰刀弯,对粗轧机轧制板型的好坏起着重要作用。推床 采用电气或液压伺服阀控制,当推板在完成对坯料对中的功能后,可以迅 采用电气或液压伺服阀控制,当推板在完成对坯料对中的功能后, 速退开, 速退开,以防止由于镰刀弯过大或不规整钢坯在轧制时对推板产生过大侧 向力而使推杆弯曲, 向力而使推杆弯曲,破坏设备。

高压水除鳞的重要性

钢坯在高温状态下被氧化, 钢坯在高温状态下被氧化,在其表面形成一 层致密的氧化铁皮(鳞皮)。 )。在轧制前如果不能 层致密的氧化铁皮(鳞皮)。在轧制前如果不能 将这层氧化铁皮除去, 将这层氧化铁皮除去,在轧制过程中它们会被轧 辊压入到带钢表面,影响其表面质量。 辊压入到带钢表面,影响其表面质量。残留的氧 化铁皮也会加速轧辊的磨损, 化铁皮也会加速轧辊的磨损,降低轧辊的使用寿 如带钢需要酸洗时, 命。如带钢需要酸洗时,残留的氧化铁皮会增加 酸洗的难度,增加酸耗。因此,在钢坯轧制前, 酸洗的难度,增加酸耗。因此,在钢坯轧制前, 必须除去表面的氧化铁皮。 必须除去表面的氧化铁皮。利用高压水的机械冲 击力来除去氧化铁皮(高压水除鳞) 击力来除去氧化铁皮(高压水除鳞)的方法是目 前最通行有效的作法。 前最通行有效的作法。

除磷后效果

除磷前效果

R1机前运输辊道 R1机前运输辊道

R1机前运输辊道由:联轴器、冷却水系统、 R1机前运输辊道由:联轴器、冷却水系统、 机前运输辊道由 甘油润滑系统、螺栓紧固、 甘油润滑系统、螺栓紧固、电机等部件组 成。 简要性能:型式: Φ 简要性能:型式:交流单独传动

辊子尺寸:Φ400×1780mm 辊子尺寸:Φ400× 辊子数量:19根 辊子数量:19根 辊距: 辊距:900mm 传动电机:AC18kw180r/min。 传动电机:AC18kw180r/min。调速 辊面线数度: 辊面线数度:0~3.7m/s 实心锻钢辊,辊颈为喷水冷却 实心锻钢辊,

立棍轧机一般布置在热带钢连轧机组粗轧机前部, 立棍轧机一般布置在热带钢连轧机组粗轧机前部, 主要作用是用来疏松板皮表面的氧化铁皮, 主要作用是用来疏松板皮表面的氧化铁皮,并起 到轧制侧边,调节板带材宽度规格的作用。 到轧制侧边,调节板带材宽度规格的作用。

立棍轧机通常由以下装置组成: 立棍轧机通常由以下装置组成:

E1设辊缝仪和测压仪,与水平辊采用微张力控制, E1设辊缝仪和测压仪,与水平辊采用微张力控制,左、 设辊缝仪和测压仪 右测压下电气同步, 主传动电气同步。 右测压下电气同步,左、右 主传动电气同步。机架辊轴 承座分别装在两片机架外部,由止口定位, 承座分别装在两片机架外部,由止口定位,换辊时可整体 侧向抽出。 侧向抽出。

R1/R2轧机前后推床动作方式 R1/R2轧机前后推床动作方式

推床是由液压缸驱动上齿条,上齿条通过齿轮传动下齿轮, 推床是由液压缸驱动上齿条,上齿条通过齿轮传动下齿轮, 使左右推板同步动作,一侧推板的两个推杆机械同步, 使左右推板同步动作,一侧推板的两个推杆机械同步,实现 轧件对中,通过编码器实现开口度设定及对钢件测宽。 轧件对中,通过编码器实现开口度设定及对钢件测宽。

E1立棍轧机 E1立棍轧机

E1立棍轧机由:电机、减速机、联轴器、十字包接轴、 E1立棍轧机由:电机、减速机、联轴器、十字包接轴、液压 立棍轧机由 气动抱闸、导向杆、丝杠、甘油系统、稀油系统、 缸,气动抱闸、导向杆、丝杠、甘油系统、稀油系统、液压 管路阀台、 管路阀台、机架辊等部件组成。

简要性能: 简要性能: 型式: 型式:上传动附属式 轧辊尺寸: 轧辊尺寸:Φ1200/Φ1100x250mm 最大开口度: 最小开口度: 最大开口度:1780mm 最小开口度:750mm 主传动电机: 主传动电机:2xAC1300kw 110/270 r/min 主传动速比: 主传动速比:i=4.588 轧制数度: 轧制数度:0~1.5~3.7m/s 最大压下量:100mm/道次( 230mm) 最大压下量:100mm/道次(厚230mm) 轧制压力: 轧制压力:8000kN 轧制力矩:2x775kNm(1.5倍过载 倍过载) 轧制力矩:2x775kNm(1.5倍过载) 测压方式:电动APC+液压 液压AWC 测压方式:电动APC+液压AWC 压下电机: 压下电机:2xac220kW400/1000r/min 压下速比: 压下速比:6:4

轧辊尺寸: 轧辊尺寸:Φ1350/Φ1230x1780 mm 工作辊轴承:油膜轴承50”---75KL 工作辊轴承:油膜轴承50”---75KL 最大开口度: mm(最大辊时) 最大开口度:300 mm(最大辊时) 主传动电机: 主传动电机:2xac3800kw 28/52r/min 主传动速比: 主传动速比:i=1 主传动轴: 主传动轴:十字万向接轴 轧制速度:0~1.98~3.7 m/s 轧制速度:

高压水除磷进行过程

在除鳞系统中,高压水泵产生的高压水进入除鳞喷嘴。 在除鳞系统中,高压水泵产生的高压水进入除鳞喷嘴。 在喷嘴的作用下, 在喷嘴的作用下,高压水形成一个具有很大冲击力的扇形 水束,喷射到钢坯(或中间坯)表面。 水束,喷射到钢坯(或中间坯)表面。在这个高压扇形水 射流束的作用下,氧化铁皮经历了被切割,急冷收缩, 射流束的作用下,氧化铁皮经历了被切割,急冷收缩,与 基体母材剥离,并被冲刷到离开钢坯(或中间坯) 基体母材剥离,并被冲刷到离开钢坯(或中间坯)表面的 过程,从而将氧化铁皮清除干净。 过程,从而将氧化铁皮清除干净。

R1两辊粗轧机 R1两辊粗轧机

R1两辊粗轧机由:主接轴、接轴托架、接轴平衡装置、 R1两辊粗轧机由:主接轴、接轴托架、接轴平衡装置、 两辊粗轧机由 机架衬板、压下减速机、联轴器、气动抱闸、压头、导位、 机架衬板、压下减速机、联轴器、气动抱闸、压头、导位、 液压缸、液压管路、阀台、R1除磷装置 除磷装置、 中排阻挡、 液压缸、液压管路、阀台、R1除磷装置、前.中排阻挡、 主电机高压泵、稀油系统、甘油系统等部件组成。 主电机高压泵、稀油系统、甘油系统等部件组成。 简要性能:型式: 简要性能:型式:两辊可逆轧机

推出推板推力: 推出推板推力:400KN 推床最小开口度:1780mm(留检修空间≥3450mm) 推床最小开口度:1780mm(留检修空间≥3450mm) 推床最小开口度:R1机前是 机前是700mm 推床最小开口度:R1机前是700mm R1机后是900mm R1机后是 机后是900mm R2机前、机后是800MM R2机前 机后是800MM 机前、 推板移动数度:100mm/s单侧 推板移动数度:100mm/s单侧 推板长度: 推板长度:9000mm

(1)立棍轧机的主传动装置由主电机、联轴器、主减速机 立棍轧机的主传动装置由主电机、联轴器、 和万向接轴等组成; 和万向接轴等组成; 测压装置由测压电机、减速机、 (2)测压装置由测压电机、减速机、测压螺丝和平衡机构 等组成; 等组成; 轧辊系统由箱体、立棍、轴承和轴承座组成, (3)轧辊系统由箱体、立棍、轴承和轴承座组成,在调整 立棍开口度时,可做往复运动; 立棍开口度时,可做往复运动; 机架用来装设立棍箱、测压装置和机架辊道, (4)机架用来装设立棍箱、测压装置和机架辊道,并直接 承受轧制力; 承受轧制力; 机架部分由电动机、减速机、接轴等组成; (5)机架部分由电动机、减速机、接轴等组成; 开口度指示装置由齿轮传动系统、调零装置、 (6)开口度指示装置由齿轮传动系统、调零装置、指示盘 等组成; 等组成;

400× 400×1780mm

辊子数量:6根 辊子数量: 辊距:850、900、800、 辊距:850、900、800、1050mm 传动电机: 传动电机:AC12 k W750r/min.调

速

ห้องสมุดไป่ตู้

减速机速比:10.4 减速机速比: 辊面数度: 辊面数度:0~1.5m/s 辊子为实心锻钢辊, 辊子为实心锻钢辊,辊颈为喷水冷却

当高压水通过喷嘴被打到钢坯表面时,会发生下列变化: 当高压水通过喷嘴被打到钢坯表面时,会发生下列变化: a 、水流形成的扇形面像一把锋利的刀片,将致密的铁皮切开, 水流形成的扇形面像一把锋利的刀片,将致密的铁皮切开, 形成裂痕。由此可见,薄的扇面具有更大的打击力; 形成裂痕。由此可见,薄的扇面具有更大的打击力; b、 高压水透过裂缝遇到高温母材急速汽化蒸发,形成类似爆破 高压水透过裂缝遇到高温母材急速汽化蒸发, 的效果,将氧化铁皮和母材剥离; 的效果,将氧化铁皮和母材剥离; c 、氧化铁皮在受到水的冲击后遇冷收缩,产生横向剪切力,使 氧化铁皮在受到水的冲击后遇冷收缩,产生横向剪切力, 将氧化铁皮和母材剥离。 将氧化铁皮和母材剥离。 d、 带有前倾角的水射流的冲刷作用将业已疏松的铁皮冲刷掉。

粗轧区域设备参数

粗轧除磷箱

设备名称: 设备名称:高压水除磷机 高压水除磷机由:法兰、水嘴、联轴器、 高压水除磷机由:法兰、水嘴、联轴器、减速 电机、护罩、甘油系统、 机、电机、护罩、甘油系统、螺丝紧固等几个 部分。 部分。 简要参数:集水管数量: 下各2 简要参数:集水管数量:上/下各2个

喷咀前高压水压力:18MPa 喷咀前高压水压力: 喷咀数量: 29个 喷咀间距61MM) 喷咀数量:4×29个(喷咀间距61MM) 每个喷咀流量:77.8L/min。( 。(18MPa) 每个喷咀流量:77.8L/min。(18MPa) 辊子尺寸: 喷咀宽度: 喷咀宽度:1650mm 辊子尺寸:Φ

R1轧机前后工作辊道 R1轧机前后工作辊道

R1轧机前后工作辊道由:联轴器、冷却水系 R1轧机前后工作辊道由:联轴器、 轧机前后工作辊道由 甘油系统、螺栓紧固、电机等部分组成。 统、甘油系统、螺栓紧固、电机等部分组成。 简要性能:型式:交流单独传动 简要性能:型式: