加工中心G M常用代码表

常用的G代码和M指令代码表

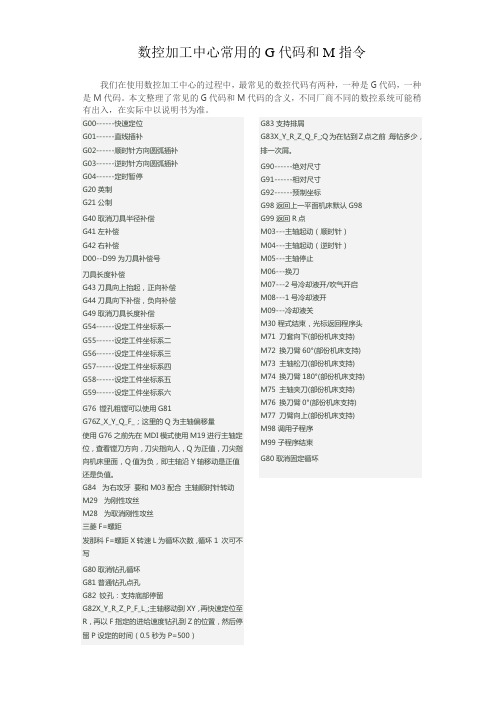

数控加工中心常用的G代码和M指令我们在使用数控加工中心的过程中;最常见的数控代码有两种;一种是G代码;一种是M 代码..本文整理了常见的G代码和M代码的含义;不同厂商不同的数控系统可能稍有出入;在实际中以说明书为准..G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G20英制G21公制G40取消刀具半径补偿G41左补偿G42右补偿D00--D99为刀具补偿号刀具长度补偿G43刀具向上抬起;正向补偿G44刀具向下补偿;负向补偿G49取消刀具长度补偿G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G76 镗孔粗镗可以使用G81G76Z_X_Y_Q_F_;这里的Q为主轴偏移量使用G76之前先在MDI模式使用M19进行主轴定位;查看镗刀方向;刀尖指向人;Q为正值;刀尖指向机床里面;Q值为负;即主轴沿Y轴移动是正值还是负值.. G84 为右攻牙要和M03配合主轴顺时针转动M29 为刚性攻丝M28 为取消刚性攻丝三菱F=螺距发那科F=螺距X转速L为循环次数;循环1 次可不写G80取消钻孔循环G81普通钻孔点孔G82 铰孔:支持底部停留G82X_Y_R_Z_P_F_L_;主轴移动到XY;再快速定位至R;再以F指定的进给速度钻孔到Z的位置;然后停留P 设定的时间0.5秒为P=500G83支持排屑G83X_Y_R_Z_Q_F_;Q为在钻到Z点之前;每钻多少;排一次屑.. G90------绝对尺寸G91------相对尺寸G92------预制坐标G98返回上一平面机床默认G98 G99返回R点M03---主轴起动顺时针M04---主轴起动逆时针M05---主轴停止M06---换刀M07---2号冷却液开/吹气开启M08---1号冷却液开M09---冷却液关M30程式结束;光标返回程序头M71 刀套向下部份机床支持M72 换刀臂60°部份机床支持M73 主轴松刀部份机床支持M74 换刀臂180°部份机床支持M75 主轴夹刀部份机床支持M76 换刀臂0°部份机床支持M77 刀臂向上部份机床支持M98调用子程序M99子程序结束G80取消固定循环。

常用的G代码和M指令代码表

数控加工中心常用的G代码和M指令我们在使用数控加工中心的过程中,最常见的数控代码有两种,一种是G代码,一种是M代码。

本文整理了常见的G代码和M代码的含义,不同厂商不同的数控系统可能稍有出入,在实际中以说明书为准。

G00------快速定位G01------直线插补G02------顺时针方向圆弧插补G03------逆时针方向圆弧插补G04------定时暂停G20英制G21公制G40取消刀具半径补偿G41左补偿G42右补偿D00--D99为刀具补偿号刀具长度补偿G43刀具向上抬起,正向补偿G44刀具向下补偿,负向补偿G49取消刀具长度补偿G54------设定工件坐标系一G55------设定工件坐标系二G56------设定工件坐标系三G57------设定工件坐标系四G58------设定工件坐标系五G59------设定工件坐标系六G76 镗孔粗镗可以使用G81G76Z_X_Y_Q_F_;这里的Q为主轴偏移量使用G76之前先在MDI模式使用M19进行主轴定位,查看镗刀方向,刀尖指向人,Q为正值,刀尖指向机床里面,Q值为负,即主轴沿Y轴移动是正值还是负值。

G84 为右攻牙要和M03配合主轴顺时针转动M29 为刚性攻丝M28 为取消刚性攻丝三菱F=螺距发那科F=螺距X转速L为循环次数,循环1 次可不写G80取消钻孔循环G81普通钻孔点孔G82 铰孔:支持底部停留G82X_Y_R_Z_P_F_L_;主轴移动到XY,再快速定位至R,再以F指定的进给速度钻孔到Z的位置,然后停留P设定的时间(0.5秒为P=500)G83支持排屑G83X_Y_R_Z_Q_F_;Q为在钻到Z点之前,每钻多少,排一次屑。

G90------绝对尺寸G91------相对尺寸G92------预制坐标G98返回上一平面机床默认G98G99返回R点M03---主轴起动(顺时针)M04---主轴起动(逆时针)M05---主轴停止M06---换刀M07---2号冷却液开/吹气开启M08---1号冷却液开M09---冷却液关M30程式结束,光标返回程序头M71 刀套向下(部份机床支持)M72 换刀臂60°(部份机床支持)M73 主轴松刀(部份机床支持)M74 换刀臂180°(部份机床支持)M75 主轴夹刀(部份机床支持)M76 换刀臂0°(部份机床支持)M77 刀臂向上(部份机床支持)M98调用子程序M99子程序结束G80取消固定循环。

加工中心常用的G代码和M指令

加工中心常用的G代码和M指令在现代机械加工领域,加工中心凭借其高精度、高效率和高自动化程度,成为了制造行业的重要设备。

而要充分发挥加工中心的性能,熟练掌握其常用的 G 代码和 M 指令是关键。

G 代码是准备功能指令,用于控制机床的运动方式和轨迹。

以下是一些常见的 G 代码:G00 快速定位指令。

它使刀具以最快的速度移动到指定的位置,常用于刀具的快速接近和远离工件。

G01 直线插补指令。

用于让刀具沿着直线轨迹移动,需要指定移动的终点坐标和进给速度。

G02 和 G03 分别是顺时针圆弧插补和逆时针圆弧插补指令。

通过指定圆弧的终点坐标、圆心坐标或半径,以及进给速度,来控制刀具沿圆弧轨迹运动。

G04 暂停指令。

在程序执行过程中,需要短暂停留一段时间时使用,常用于钻削时的孔底暂停,以保证加工质量。

G17、G18、G19 分别用于选择 XY 平面、XZ 平面和 YZ 平面。

G20 和 G21 用于设定单位,G20 为英制单位,G21 为公制单位。

G28 回参考点指令。

它可以使刀具自动返回机床坐标系的参考点。

G30 第二参考点返回指令。

除了机床的基本参考点,有时还会设定第二参考点,使用该指令可使刀具返回第二参考点。

G40、G41、G42 分别是刀具半径补偿取消、左补偿和右补偿指令。

在进行轮廓加工时,通过合理使用刀具半径补偿,可以简化编程,并提高加工精度。

G43、G44、G49 分别是刀具长度正补偿、刀具长度负补偿和刀具长度补偿取消指令。

用于补偿刀具长度的差异,确保加工深度的准确性。

G54 至 G59 是工件坐标系选择指令。

可以根据需要设置多个工件坐标系,方便加工不同的工件或同一工件的不同部位。

M 指令是辅助功能指令,主要用于控制机床的各种辅助动作和状态。

常见的 M 指令有:M00 程序暂停。

当程序执行到M00 时,机床的所有动作都会停止,直到按下启动按钮,程序才继续执行。

M01 选择暂停。

与 M00 类似,但只有在机床操作面板上的“选择停止”按钮被按下时,才会暂停。

数控-加工中心G-和-M-代码

G 指令和M指令FANUC指令G00 定位(快速进给) B *G01 直线插补(切削进给) B *G02 圆弧插补/螺旋线(CW) BG03 圆弧插补/螺旋线(CCW) BG04 暂停 BG05.1 预读(预先读出多个程序段) BG07.1 圆柱插补 OG08 预读控制 BG09 准确停止 BG10 加工程序参数输入 BG11 加工程序参数输入删除 BG15 取消极坐标指令 BG16 极坐标指令 BG17 X&Y平面选择 B *G18 Z&X平面选择 BG19 Y&Z平面选择 BG20 英寸输入 BG21 毫米输入 BG22 存储行程检查 OG23 存储行程检查删除 OG27 返回参考点检测 BG28 返回参考点 BG29 从参考点返回 BG30 返回第2.3.4参考点 BG31 跳跃功能 OG33 螺旋切削 OG37 自动刀具长度测量 OG39 拐角偏置圆弧插补 BG40 刀具径补偿取消 B *G41 刀具左侧补偿 BG42 刀具右侧补偿 BG40.1 法线方向控制取消 OG41.1 法线方向控制左侧打开 OG42.1 法线方向控制右侧打开 OG43 +方向刀具长度补偿 BG44 -方向刀具长度补偿 BG49 刀具长度补偿取消 B *G50 取消比例缩放 BG51 比例缩放 BG50.1 G指令镜像功能删除 BG51.1 G指令镜像功能 BG52 局部坐标设定 BG53 机床坐标选择 BG54 工件坐标系1选择 B *G54.1 附加工件坐标系选择 BG55 工件坐标系2选择 BG56 工件坐标系3选择 BG57 工件坐标系4选择 BG58 工件坐标系5选择 BG59 工件坐标系6选择 BG60 单方向定位 BG61 准确定位方式 BG62 自动拐角倍率 BG63 攻丝方式 OG64 切削方式 O *G65 宏程序调用 BG66 宏程序模式调用 BG67 宏程序模式调用取消 BG68 坐标系旋转 BG69 取消坐标系旋转 BG73 步进深孔钻循环 BG74 轮廓攻丝循环 BG76 精镗孔 BG80 固定循环取消 B *G81 钻孔或钻定位孔循环 BG82 钻孔或镗孔循环 BG83 深孔钻循环 BG84 攻牙循环 BG85 镗孔循环 BG86 镗孔循环 BG87 反镗削循环 BG88 镗孔循环 BG89 镗孔循环 BG90 绝对坐标输入 B *G91 增量输入 B *G92 坐标系设定 BG92.1 预置工件坐标 OG94 每分进给 BG95 每转进给 OG96 恒端面切削速度控制 OG97 取消恒端面切削速度控制 OG98 返回初始平面 BG99 返回R点平面 BM代码说明M00 程序停M01 选择停止M02 程序结束(复位)M03 主轴正转 (CW)M04 主轴反转 (CCW)M05 主轴停M06 换刀M08 切削液开M09 切削液关M16 刀具入刀座M28 刀座返回原点M30 程序结束(复位) 并回到开头M48 主轴过载取消不起作用M49 主轴过载取消起作用M60 APC 循环开始M80 分度台正转(CW)M81 分度台反转 (CCW)M98 子程序调用M99 子程序结束。

加工中心常用的G代码和M代码

G82

G17

XY平面选择

G54

加工坐标系1

G83

G18

XZ平面选择

G55

加工坐标系2

G84

G19

YZ平面选择

G56

加工坐标系3

G85

G20

英制输入

G57

加工坐标系4

G86

G21

公制输入

G58

加工坐标系5

G87

G28

原点归复

G59

加工坐标系6

G90

G40 刀具半径补偿取消 G73

钻孔循环

M

代码

反攻螺丝 精镗

G22或G23代码保 持有效。

M31 旁路互锁 非模态

单字母代码

M52 自动们打开 模态

M53 自动门关闭 模态

M74 错误检测功能打开 模态

M75 错误检测功能关闭 模态

M98

调用子程序

M99

返回主程序

A

关于X轴的角度尺寸

J 固平定行循于环Y轴返的回插次补数参或数子或程螺序纹返导回程次 T

B

关于Y轴的角度尺寸

L

数

U

C

关于Z轴的角度尺寸

CNC程式代码表

G代码

G0 点定位(快速移动) G41

刀具半径左补偿(后跟D)

G74

G01 顺直时线针切圆削弧(切后削必(须后有需F)有 G42

刀具半径右补偿(后跟D)

G76

G02 逆时针圆弧切R)削(后需有 G43

刀具长度正补偿(后跟H)

G80

G03

R)

G44

刀具长度负补偿

G81

G04

暂停

G49

刀具长度补偿取消

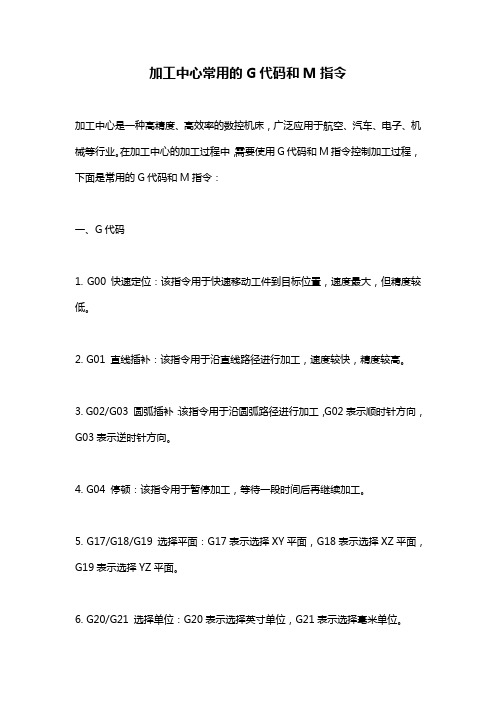

加工中心常用的G代码和M指令

加工中心常用的G代码和M指令加工中心是一种高精度、高效率的数控机床,广泛应用于航空、汽车、电子、机械等行业。

在加工中心的加工过程中,需要使用G代码和M指令控制加工过程,下面是常用的G代码和M指令:一、G代码1. G00 快速定位:该指令用于快速移动工件到目标位置,速度最大,但精度较低。

2. G01 直线插补:该指令用于沿直线路径进行加工,速度较快,精度较高。

3. G02/G03 圆弧插补:该指令用于沿圆弧路径进行加工,G02表示顺时针方向,G03表示逆时针方向。

4. G04 停顿:该指令用于暂停加工,等待一段时间后再继续加工。

5. G17/G18/G19 选择平面:G17表示选择XY平面,G18表示选择XZ平面,G19表示选择YZ平面。

6. G20/G21 选择单位:G20表示选择英寸单位,G21表示选择毫米单位。

7. G28/G29/G30/G31 定位:G28表示回到机床原点,G29表示回到工件原点,G30表示回到第二工件原点,G31表示回到第三工件原点。

8. G40/G41/G42 切削半径补偿:G40表示取消切削半径补偿,G41表示左侧切削半径补偿,G42表示右侧切削半径补偿。

9. G54/G55/G56/G57/G58/G59 工件坐标系:G54表示选择第一工件坐标系,G55表示选择第二工件坐标系,G56表示选择第三工件坐标系,G57表示选择第四工件坐标系,G58表示选择第五工件坐标系,G59表示选择第六工件坐标系。

10. G80 取消模态:该指令用于取消所有模态指令。

二、M指令1. M00 程序停止:该指令用于停止程序,等待操作员确认后再继续加工。

2. M01 可选停止:该指令用于在加工过程中进行可选停止,等待操作员确认后再继续加工。

3. M02/M30 程序结束:M02表示程序结束,M30表示程序结束并回到机床原点。

4. M03/M04/M05 主轴控制:M03表示主轴正转,M04表示主轴反转,M05表示主轴停止。

加工中心M_G代码

HELLER加工中心MG代码一.M代码(常用)MO程序停止M1选择停止M2加工程序结束,此时主轴停转,冷却液关,NC复位M30 主程序停止返回程序开关M17子程序停止M3主轴正转M4主轴反转M5 Y主轴停止M6刀具交换M7冷却液开(机床旁)M8冷却液开(从主轴处喷射)M9油雾喷雾或一般切削水关闭M10 B轴夹紧M11 B轴放松M13主轴正转同时一般切削水开启M14主轴正转同时一般切削水关闭M19主轴锁紧M20主轴定位解除M21主轴内冷M25自动工作交换台门关闭M26自动工作交换台门开启M50钻头中心冷却机能开启M66工作台夹紧M67工作台放松M60自动工作交换台(A、B互换,仅自动模式有效)M57吹气机能开启M54高压力切削水开启M121-M128(内冷8个级别)一般与M21配合使用加M21 M121/M21 M122 MCALL循环调用二.常用G代码G00快速移动G01 直线插补G02顺时针圆弧插补G03逆时针圆弧插补G04停止时间G09确实停止检验G54-G57坐标系G10自动程序原点补正,刀具补正设定SUPA取消当前所有坐标系G53机床坐标系G71公制G73英制G90绝对坐标系编程G91增量坐标系编程G17选择X-Y平面G18选择X-Z平面G19选择Y-Z平面G20英制单位输入选择G21公制单位输入选择G27机械原点复归核对G28自动机械原点复归G29由机械原点自动定位G33螺纹切削G40 刀具径补正取消G49刀具长度补正取消G54选择第1程序坐标系统G63攻螺纹模式G64切削模式G80固定循环切削取消G81钻孔固定循环G85铰孔固定循环G98固定循环回到起始点SPOS主轴定位于D0取消当补CS-TOOL(T)把刀库T号刀放到主轴上,如CS-TOOL(4) CS-WPC交换工作台。

加工中心通用G代码M代码

G40 取消刀具半径补偿 G94 每分钟进给

G41 刀具半径补偿左 G95 每转进给

G42 刀具半径补偿右 G98 固定循环返回到初始点 码

G43 刀具长度补偿+ G99 固定循环返回到R点

G44 刀具长度补偿— G73

高速深孔往复排屑钻

G00 快速点定位 G45 刀具位置偏移增加 G76 精镗孔

G01 直线插补 G46 刀具位置偏移减少 G80 取消固定循环

G02 顺时针圆弧插补 G47 刀具位置偏移两倍增加 G81 钻孔

G03 逆时针圆弧插补 G48 刀具位置偏移两倍减少 G82 锪孔、镗阶锑孔

G04 暂停(延时) G54~G59 工件坐标1~6选择 G83 深孔往复排屑钻

G49 取消刀具长度补偿 G74 攻左旋螺纹

M功能一Байду номын сангаас表

M08 切削液开 M05 主轴停止

M06 刀具交换 M07 2号冷却液开

M00 程序停止 M10 夹紧

M01

选择停止 M11 松开

M02 程序结束 M12 不指定 代

M03 主轴正转 M13 主轴顺时针冷却液开

M04 主轴反转 M14 主轴逆时针冷却液开

M99 子程序调用 M15 正运动

M09 切削液关 M16 负运动

M18 主轴解除 M17~M18 不指定 码

M19 主轴准停 M19 主轴定向停止

M30 程序结束 M20 永不指定

M98 子程序调用 M30 纸带结束

G09 准确停止检验 G60 单向定位 G84 攻右旋螺纹

G10 刀具及工件零点设定 G61 精确停校验方式 G85 精镗孔

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

G87.6

侧面深孔钻削循环

G88 G89 G90 G92 G94 G96 G97 G98 G99 G318 G319 G325 G330 G332 G334 G335 G336 G337 G338 G339 G340 G341 G343 G361 G362 G380 G384 G412 G413

侧攻丝循环 侧镗削循环 O.D.(外径)/I.D.(内径)切削循环 简单螺纹切削循环 端面车削循环 持续的表面速度控制 恒定主轴速度指令 每分钟进给模式 每转进给模式 读取 P 代码宏变量 写入 P 代码宏变量 数字尾座数据设定 尾架(数字式尾架) / 第 2 主轴台/ 工件支架基准点归零 切削模式选 接通刀具寿命数据注册ON(打开)(刀具寿命管理B功能) 接通刀具寿命数据注册OFF(断开)(刀具寿命管理B功能) 组指令(刀具寿命管理B功能) 空指令(刀具寿命管理B功能) 状态标记清除指令(刀具寿命管理B功能) 刀具寿命管理信息读取指令(刀具寿命管理B功能) PMC地址信息读取指令 读取数控参数 刀具寿命管理/刀具偏移指令 刀具更换指令(通过机床零点) 刀具更换指令(通过第 4 零点) 刚性攻丝循环取消 刚性攻丝循环 环切,内部顺时针 环切,内部逆时针

可变导程螺纹切削 圆形螺纹切削CW(顺时针) 圆形螺纹切削CCW(逆时针) 工件推入检查 刀尖半径补偿取消/刀具半径补偿取消 刀尖半径补偿,左侧/刀具半径补偿,左侧 5 轴加工的刀具半径偏移,左< 类型1> 5 轴加工的刀具半径偏移,左< 类型2> 刀尖半径补偿,右侧/刀具半径补偿,右侧 5 轴加工的刀具半径偏移,右< 类型1> 5 轴加工的刀具半径偏移,右< 类型2> 刀具偏移有效 刀具中心点(TCP) 控制< 类型1> 刀具中心点(TCP) 控制< 类型2> 刀尖半径补偿的自动决定 刀具偏移无效/刀具中心点 (TCP) 控制取消 坐标系统设定/主轴速度极限设定 可编程镜像取消 多边形切削取消 工件坐标系统的预设 可编程镜像设置 多边形切削 局部坐标系统设定 机床坐标系统选择 刀具轴方向控制 第1工件坐标系统选择 工件设置误差偏移 第2工件坐标系统选择 第3工件坐标系统选择 第4工件坐标系统选择 第5工件坐标系统选择

G34 G35 G36 G38 G40 G41 G41.2 G41.6 G42 G42.2 G42.6 G43 G43.4 G43.5 G46 G49 G50 G50.1 G50.2 G50.3 G51.1 G51.2 G52 G53 G53.1 G54 G54.4 G55 G56 G57 G58

环切,外部顺时针 环切,外部逆时针 刀具主轴定位移位功能 矩形铣削循环 带一个侧壁的矩形铣削循环 带两个侧壁的矩形铣削循环 圆槽循环 方形型腔循环 内导轨加工循环 外圆槽循环 矩形外周加工 外导轨加工循环 环切 摆线加工循环 高速侧铣循环 Z 进给开槽循环 拐角型腔循环 方形型腔循环 螺旋孔加工循环 凹球面循环 外部椭圆加工循环 内部椭圆加工循环 螺旋螺纹循环 圆形材料的矩形铣削循环 柱面上的凹陷倒角加工循环 柱面上的键槽倒角加工循环 孔加工位置的指定(行程+ 孔加工) 精镗循环 反向镗削循环 钻削循环 镗孔循环

G00 G01 G02 G03 G04 G05 G05.1 G06.2 G07.1(G107) G08 G09 G10 G10.9 G11 G12.1(G112) G13.1(G113) G17 G18 G19 G20 G21 G22 G23 G27 G28 G30 G30.1 G31 G424 G425 G426 G427 G428 G429 G430 G431 G432 G433 G434 G435 G436 G437 G438 G439 G451 G452 G453 G454 G455 G456 G457 G460 G461 G462 G463 G464

G478 G479 G480 G481 G482 G483 G484 G485 G486 G487 G488 G489 G490 G491 G492 G493 G494 G495 G496 G498 G499

第2 主轴与中心架的同步运行(自动)( NT6000 系列中心架规 格) 自动定心式中心架(自动)行程指令/尾架行程指令( NT6000 系 列尾架规格) 螺栓孔钻削循环 圆弧钻削循环 直线上的点钻削循环 网格钻削循环 圆内倒角循环 矩形内倒角循环 导轨内倒角循环 圆外倒角循环 矩形外倒角循环 导轨外倒角循环 粗台阶加工循环(外圆/ 内圆) 车加工可变切削深度的钻削循环 使用多功能刀具的矩形粗加工循环( X 轴方向) 使用多功能刀具的矩形粗加工循环( Z 轴方向) 使用多功能刀具的矩形精加工循环( X 轴方向) 使用多功能刀具的矩形精加工循环( Z 轴方向) 使用圆形刀片的圆槽加工循环(外圆/ 内圆) 柱面上的键槽铣削循环 圆形棒料上的优化斜面加工循环

G59 G61 G62 G63 G64 G65 G66 G66.1 G67 G68 G68.1 G68.2 G69 G69.1 G70 G71 G72 G73 G74 G75 G76 G80 G80.4 G81.4 G83 G83.5 G83.6 G84 G85 G87 G87.5

第6工件坐标系统选择 精确定位模式 内角的自动倍率 攻丝模式 切削模式 宏调入 宏模态调入 宏模态调用(各块) 宏模态调入取消 平衡切削模式 三维坐标转换 特征坐标系设定(倾斜面加工指令打开) 平衡切削模式取消 三维坐标转换取消/ 特征坐标系设定取消 精加工循环 O.D.(外径)/I.D.(内径)粗切削循环/型腔切削 粗表面加工循环/形腔切削 闭环切削循环 端面切断循环、深孔钻削循环 O.D.(外径)/I.D.(内径)开槽循环、切断循环 多头螺纹切削循环/锯齿形横向进给模式 孔加工固定循环取消 滚齿同步取消 滚齿同步启动 端面孔加工循环 端面高速深孔钻削循环 端面深孔钻削循环 端面攻丝循环 端面镗削循环 侧孔加工循环 侧面高速深孔钻削循环