一篇关于切削加工表面残余应力研究的好文章

高速车轴车削加工表面残余应力的研究

可靠性 , 检测 工件 残余 应 力 时对 同一 点 的残 余 应力

进 行 2次 测 量 , 对 工 件 同 一 截 面 周 向 间 隔 1 0 测 并 2。

表 2 工 件 表面 2 m 以 下 残余 应 力 检 测 值 m

摘 要 : 对 2CM 在 5 r o高 速 车轴 合 金 材 料 车 削试 验 和被 加 _ 表 面 残余 应 力 测 量 的 基 础 上 . T - 通过 统 计

大量 试 验 数 据 , 分析 不 同 车 削参 数 、 同 刀具 类 型 对 车 轴 表 面残 余 应 力值 的 影 响 。 结 果 表 明 , 不 高转

刀 片 ,6个 值 利 用 R . m 刀 片 , 图 3 数 据 表 2 0 4m 见 。 明 较 为 锋 利 的 R . 0 4 mm 刀 片 易 在 工 件 表 面 产 生 残

余压应 力 。R . 0 8mm 的刀 片 使 工 件 表 面 易 于 产 生 拉应 力 , 当然 刀尖 圆 弧 只是 控 制 残 余 应 力 的条 件 之

上 述 热 处 理 后 组 织 均 匀 。 考 察 机 械 加 工 产 生 工 件 表

图 1 试 验 用 工件 外 形

面残 余应力 的试 验可行 , 检测 结果见 表 2 。

表 1 刀 具 基 本 情 况 表

2 结 果 分 析

试 验 过 程 测 量 的表 面残 余 应 力 次 数 达 到 3 0 5

一

,

能否产 生利 于工 件 表 面疲 劳 强 度 的残 余 压 应 力

2 2 切 削 深 度 对 车 轴 轴 向 残 余 应 力 的 影 响 .

超细硬质合金磨削表面残余应力的实验研究

其加工和残余应力测试与调整,yuanyg@ dhu. edu. cn

目前,使用金刚石砂轮的磨削加工仍然是硬质 合金最主要的加工方法。然而,由于超细硬质合金 材料的高硬度和高脆性,加工过程中刀具磨削表面 易产生裂 纹,影 响 产 品 的 强 度 与 使 用 寿 命[2,3]。 许 多研究表 明,残 余 应 力 是 磨 削 裂 纹 产 生 的 主 要 原 因[4 ~ 7]。但至今为止,国内外对超细硬质合金的研 究大多集中于材料物理性能的改进和烧结质量的控 制方面,而对超细硬质合金的磨削加工,尤其是磨削 表面残余应力研究甚少[8,9]。为了保证刀具的磨削 质量,延长其使用寿命,很有必要对超细硬质合金磨 削表面残余应力开展深入的研究。为此,本文作者

此,试样原始 应 力 状 态 对 磨 削 表 面 残 余 应 力 的 影

响并不大 ( 见 表 3 ) ,磨 削 表 面 残 余 应 力 主 要 是 磨

削过程中产生的磨削残余应力。

材料磨 削 过 程 中,有 多 种 工 艺 因 素,如 磨 削

热 、相 变 以 及 磨 削 力 作 用 下 的 不 均 匀 塑 性 变 形 等 ,

图 2 切削深度对磨削表面残余应力 的影响( 砂轮粒度: 150#)

图 3 超细硬质合金磨削表面的 X 射线衍射谱线

第7 期

原一高等: 超细硬质合金磨削表面残余应力的实验研究

1219

对磨削前后超细硬质合金试样表面进行了 X 射线衍射( XRD) 分析,图 3 所示为用 150 #砂轮、αp = 20 μm 磨削后试样磨削表面的 X 射线衍射谱线。 由图可见,试样磨削表面物相主要是由 WC 和少量 Co 相构成,与磨削前比并无明显的变化。

难加工材料硬态干车削中切削参数对残余应力的影响

随 着 刀尖 圆弧 半 径 的增 大 ,已 加 工 表 面残 余 应 力 由 拉 应 力 转 化 为 压 应 力 ,随 着 刀具 磨 损 的 增 大 , 已 加 工 表面 残 余 拉 应 力增 加 ,而且 亚 表面 残余 压 应 力也 显著 增 加 ,同 时 刀尖 半 径 对 残 余 应 力分 布 的 影 响 随 着 刀具 磨 损 的 增 加 而 大 大 减 少 ;瑞 典

( 北京 理工大学 先进加工技术国防重点学科实验 室 .北京 1 0 8 ) 0 0 1

摘

要 : 本文对切 削参 数和残余 应力之间的 关系的进行研 究。针对某型号 高强高硬钢在 硬态干车削过 程 ,研究 了各切削参数 对已加工表面残 余应力及残余 应力层深分布 的影响 。结果 发现 ,不 同 的切削参 数条件下 ,工件已加工表面残 余应力可 以为拉应力也 可以为压应 力 ,残余应力作用 层深度为 30 m 0 左右 。对残 余应力影响较大 的切 削因素为切削速度和进给 量 ,切深对残 余应 力影 响较小 ,切 削参数选择低 速低进给 时,容 易得到有利于提 高工件疲劳 寿命 的表面残 余压

余压 应力增 加 ;切 削深 度不影 响残 余 应力 L;法 国 5 】 的 Deie vl z等 人 对 切 削 Ic nl 1 l n o e 7 8的 表 面 完 整 性

此 对 难 加 工 材料 加 工 表面 残 余 应 力 研 究 就 显o等 人 研 究 了 I O L 1 i NC NE 7 8干

I

訇 地

难加工材 料硬态千车削中切削参数对残余应 力的影响

The f ecton ofcut i ar a i tng p am et s on r i aI r er es du ess i he y har ur ng st n t dr d t ni

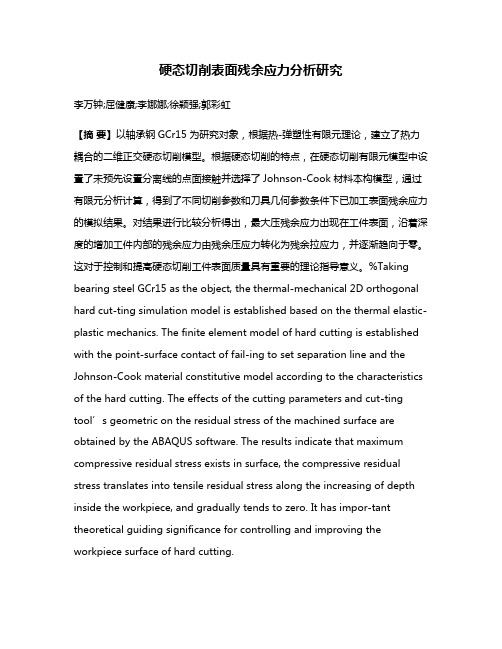

硬态切削表面残余应力分析研究

硬态切削表面残余应力分析研究李万钟;屈健康;李娜娜;徐颖强;郭彩虹【摘要】以轴承钢GCr15为研究对象,根据热-弹塑性有限元理论,建立了热力耦合的二维正交硬态切削模型。

根据硬态切削的特点,在硬态切削有限元模型中设置了未预先设置分离线的点面接触并选择了Johnson-Cook材料本构模型,通过有限元分析计算,得到了不同切削参数和刀具几何参数条件下已加工表面残余应力的模拟结果。

对结果进行比较分析得出,最大压残余应力出现在工件表面,沿着深度的增加工件内部的残余应力由残余压应力转化为残余拉应力,并逐渐趋向于零。

这对于控制和提高硬态切削工件表面质量具有重要的理论指导意义。

%Taking bearing steel GCr15 as the object, the thermal-mechanical 2D orthogonal hard cut-ting simulation model is established based on the thermal elastic-plastic mechanics. The finite element model of hard cutting is established with the point-surface contact of fail-ing to set separation line and the Johnson-Cook material constitutive model according to the characteristics of the hard cutting. The effects of the cutting parameters and cut-ting tool’s geometric on the residual stress of the machined surface are obtained by the ABAQUS software. The results indicate that maximum compressive residual stress exists in surface, the compressive residual stress translates into tensile residual stress along the increasing of depth inside the workpiece, and gradually tends to zero. It has impor-tant theoretical guiding significance for controlling and improving the workpiece surface of hard cutting.【期刊名称】《航空制造技术》【年(卷),期】2015(000)006【总页数】5页(P64-68)【关键词】硬态切削;热力耦合;温度场;残余应力;有限元【作者】李万钟;屈健康;李娜娜;徐颖强;郭彩虹【作者单位】西北工业大学机电学院;西北工业大学机电学院;西北工业大学机电学院;西北工业大学机电学院;中航光电科技股份有限公司【正文语种】中文随着切削技术的发展,尤其是超硬刀具材料陶瓷、聚晶立方氮化硼(PCBN)的出现,使得精密切削加工淬硬钢成为可能,产生了“以车带磨”的硬态切削加工技术。

几何缺陷和残余应力

几何缺陷和残余应力全文共四篇示例,供读者参考第一篇示例:随着科技的进步和工业的发展,几何缺陷和残余应力已经成为工程设计和制造过程中需要重点关注的问题之一。

几何缺陷和残余应力对材料的性能和可靠性有着重要影响,因此需要认真分析和有效控制。

让我们先来了解一下什么是几何缺陷和残余应力。

几何缺陷是指材料或产品在制造过程中出现的形状、尺寸、表面质量不合格的问题。

几何缺陷可能是由于材料的选择、工艺参数的控制不当或者生产设备的失效等原因造成的。

几何缺陷会导致产品的性能下降,甚至在使用过程中出现故障,对产品的可靠性和安全性造成威胁。

而残余应力是指在材料制造或加工过程中,由于内部应力不完全释放所产生的残余应力。

残余应力的产生与材料的加工方式、工艺流程、热处理过程密切相关。

残余应力会导致材料的变形、开裂,甚至影响产品的使用寿命。

针对几何缺陷和残余应力,工程技术人员需要采取一系列有效的措施来进行分析和控制。

对于几何缺陷,工程技术人员应该加强对材料选择和工艺参数控制的重要性认识。

合理的材料选择和严格的工艺控制可以有效降低几何缺陷的发生率,提高产品的质量和可靠性。

建立完善的检测和检验制度也是很重要的,及时发现和解决几何缺陷问题。

对于残余应力,工程技术人员需要深入研究材料的物理性能和结构特点,合理调整材料加工工艺,降低残余应力的产生。

采用适当的热处理和应力释放技术也可以有效地降低残余应力的大小,提高材料的可靠性和稳定性。

在实际工程设计和制造中,我们应该密切关注几何缺陷和残余应力的问题,制定相应的分析和控制方案,确保产品的质量和性能符合要求。

只有不断改进和提高我们的技术水平,才能在激烈的市场竞争中立于不败之地。

【2000字】第二篇示例:几何缺陷和残余应力是固体材料中常见的两种问题,它们会对材料的性能和使用寿命产生影响。

几何缺陷指的是材料中存在的形状不规则或者尺寸不符合要求的问题,而残余应力则是由于材料加工或者热处理过程中所产生的内部应力。

车轴加工表面残余应力分析

车轴加工表面残余应力分析摘要:残余应力广泛存在于各类机械加工产品中,车轴也不例外。

随着我国高速轨道行业的快速发展,车辆运行速度不断提升、载重也在不断加大,为了满足车辆运行的安全性与稳定性,车轴作为转向架最为核心的部件需要提高其生产制造的质量。

残余应力的存在成为威胁车轴质量的一大隐患,本文通过对残余应力的产生原因进行分析,提出车轴加工生产过程中残余应力的产生与检测。

关键词:车轴加工,残余应力,产生与检测1.研究背景随着我国轨道行业的快速发展,越来越多的城市间开始修建铁路线路,人们的出行交通工具也首选铁路车辆。

但随着车辆轴重的提升,运行速度的加快,车辆综合性能得到了挑战。

车轴生产一直是铁路车辆的关键难点,1992年法国一辆TGV列车因车轴断裂导致列车出轨,2002年德国一辆列车因为一根车轴断裂整辆列车出轨,车轴疲劳破坏导致车辆损伤成为了影响车辆运行安全的巨大隐患。

轨道车辆车轴加工,对于表面残余应力的检测判断与处理决定了车轴的疲劳性能,对车辆的安全运行具有积极的作用。

2.车轴加工工艺轨道车辆车轴加工工艺包括毛坯件的锻造与热处理、车轴外形的车削与磨削,车轴表面强化处理等。

在动车组列车上,车轴多采用空心车轴,空心车轴重量轻、平稳性高、利于减小行驶过程中的冲击和振动等特点,但在加工方面技术要求高,处理不当反而导致车轴空心部位存在巨大的安全隐患。

很多前人对车轴生产工艺已做出了研究,郑业方等研究了车轴热处理工艺会使车轴的组织及性能产生变换,若优化的预处理工艺,可提高组织均匀性,细化晶粒,提高车轴的力学性能。

贾广跃等优化了空心车轴精加工工艺方法,提高了加工精度及加工效率实现了空心车轴的自动化车削加工工艺。

3.残余应力残余应力是指无外在因素影响时,平衡状态存在于材料内部的应力。

车轴加工过程中对车轴进行的加工工艺、表面处理工艺都会在车轴表面产生残余应力。

车轴加工表面的残余应力会显著影响车轴的使用性能,如耐磨性、耐腐蚀性、断裂初性等,过量的残余应力直接影响到车轴的疲劳性能,长期运行可能出现疲劳断裂等危险。

金属切削加工表面层的残余应力及其处理方法

金属切削加工表面层的残余应力及其处理方法金属切削加工表面层的残余应力加工金属表面残余应力的大小、方向及分布情况就是表面完整性的重要评价指标之一,除此之外,表面完整性的评价指标还有表面形貌(包括表面粗糙度、表面波纹度和纹理)、表面缺陷(包括宏观裂纹、伤痕、腐蚀)、微观组织(包括微观裂纹、晶粒大小、晶间腐蚀)和表层其他工程技术特性。

在这里我简单谈谈金属切削加工中表面残余应力产生及其类型。

机械加工过程是一个复杂的过程,受众多因素的影响(以铣削加工为例见下图)因此产生复杂的应力变化,造成工件的质量不可保证,甚至变形。

机械加工中工件表面层组织发生变化时,在表面及其与基体材料的交界处就会产生相互平衡的弹性应力,这种应力即是表面层的残余应力。

它的产生主要有三种原因:◇冷态塑性变形◇热态塑性变形◇局部金相组织变化实际切削加工后表面层的残余应力是上述三方面原因的综合结果。

冷态塑性变形占主导地位时,表面层会产生残余压应力;当热塑性变形占主导地位时,表面层会产生残余拉应力。

2.其处理方法机加工中工件表面残余应力的产生主要受三个因素的制约:机械力引起的塑性变形、热应力引起的塑性变形和相变引起的体积变化。

在机械应力的作用下表面层发生塑性流动和延展现象,而里层金属的弹性恢复变形受到已塑性变形表面金属的牵制,表面产生残余压应力。

磨削中产生的工件表面的高温,使表面层进入完全塑性状态,工件冷却后表面层金属收缩受到里层金属的牵制,使表面产生残余拉应力。

当砂轮与工件接触区温度达到金属相变温度后,表面组织发生金相组织变化,其表面残余应力的性质,随磨削前后金相组织的变化而变化。

已加工表面内残余应力的产生是综合以上几个因素共同作用的结果。

在一般磨削过程中,比压和摩擦较大,产生的磨削区温度较高。

工件表面常常因热塑性变形而产生残余拉应力。

对此,有针对性地降低磨削表面的温度,减少由此产生的塑性变形,就能抑制残余拉应力的产生,甚至会产生残余压应力。

铸造件切削加工残余应力及变形机理研究

Th s a c fCa tn sPa t a h ni sdu lS r s n f r a in M e h n s e Re e r h o si g r sMm to c a im

L U S u— u I h q n

( c a ia n lcrncE gn eigD p r n fHE Me h nc l d E e t i n ie r e at t NAN P Y E HNI a o n me o OL T C C,Z e gh u4 0 4 h n zo 5 0 6,C ia hn )

t e rsd lsrs e n u tn e iu lsr s e i ee i h e me r h e iua te s sa d c ti gr sd a te s sw l d tr net e g o ty.S o t e ita d c n r lt e l m o h w o prd c n o to h

c tig r sd a te s sd srb to n c sig pat ,a d w i h u r sto f so a e rsd lsr s e o u t e iu lsrs e iti u in i a t s n t t e S pepo iin o t rg e iua te s s t n n r h n l e c h mer st e k y p n n ma hnn . n t i i fu n e t e g o ty i h e oiti c iig I hspa rf rbgs r cu a rsb s d o h iiee- e pe o i tu t r l pat a e n t efnt l e n e h o o y w er s ac hec tig r sd a te s s gv h eains i ew en r sd a te s a d d - me ttc n l g e e rh t u t e iu ls rs e , ie t e r lto hp b t e e iu lsrs n n e f r to Themo e a o uief rprv n in t e d f r a in a ptmi ai n t em a h i gpaa t r o ma in. d lh sag od g d e e to h eo o m to nd o i z to h c in r mee . n K e r s:m a h n g e iu lsr s e ;f t lm e t deo a in o a t gpa s y wo d c i i ;r sd a te s s i e ee n ; f r to fc si r n ni m n t

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一篇关于切削加工表面残余应力研究的好文章残余应力主要是由构件内部不均匀的塑性变形引起的。

各种工程材料和构件在毛坯的制备、零件的加工、热处理和装配的过程中都会产生不同程度的残余应力。

残余应力因其直观性差和不易检测等因素往往被人们忽视。

残余应力严重影响构件的加工精度和尺寸稳定性、静强度、疲劳强度和腐蚀开裂。

特别是在承力件和转动件上,残余应力的存在易导致突发性破坏且后果往往十分严重。

因此,自20世纪50年代以来国内外技术人员花费了大量的精力研究残余应力的产生机理、检测手段、消除方法以及残余应力对构件的影响。

Guo 等通过试验的方法研究了车削和磨削产生的不同性质的残余应力对工件疲劳强度的影响;Seo等通过试验和有限元模拟的方法揭示了在车轮制造和火车刹车过程中引起的残余应力和火车车轮疲劳寿命之间的代数关系;Liu 等用试验的方法研究了残余应力对滚动接触疲劳强度的影响[4];董辉跃等研究了材料去除过程中残余应力的重新分布及该过程所引起的工件变形;孙杰等基于理论计算和有限元模拟,研究了毛坯的初始残余应力对大型整体结构件数控加工变形的影响;Hiroyuki 等研究了不同加工参数引起的残余应力对零件疲劳强度的影响[7],并且结合正交切削模型和刀尖圆角压痕模型建立了残余应力预测模型;王立涛对于铣削加工航空框类整体结构件时的残余应力和变形机理进行了研究,并将研究成果应用于实际生产。

在机械加工过程中残余应力的存在不仅影响零件的加工精度而且影响零件的使用性能和寿命。

因此,充分了解残余应力产生的机理并掌握残余应力测量和消除方法对于充分利用残余应力的有益的一面,避免残余应力带来的危害以及改进加工工艺,延长工件的使用寿命和确保安全生产是十分有意义的。

本文主要研究了切削加工过程中残余应力产生的机理,并对残余应力的测量方法以及残余应力的调整和消除手段进行了较为系统的阐述和比较,提出了在残余应力检测和消除领域的一些建议,为进一步研究提供参考和借鉴。

残余应力的定义和分类1 残余应力的定义残余应力是指在没有外力作用于物体时,物体内部保持平衡的应力。

在没有外力的作用下,物体内部保持平衡的应力称为固有应力,残余应力是固有应力的一种。

现在用一个简单的例子说明残余应力的产生。

假设图1中3根弹簧在自由状态下的长度分别为L1、L2、L3,弹性常数为c。

用两块刚性板将3 根弹簧连接后的长度为L,并且连接之后整个系统不受外力的影响。

设连接后3根弹簧上产生的力分别为F1、F2、F3,这时的F1、F2、F3 就相当于这个系统的残余应力且F1+F2+F3=0。

2 残余应力的分类(1)根据残余应力影响的程度把残余应力分为宏观应力和微观应力。

1973 年德国学者E.Macherauch进一步把宏观应力称为第一类残余应力;把微观应力分为第二类和第三类残余应力。

第一类残余应力存在于材料的较大范围或许多晶粒范围内并且保持相互平衡,它的大小和方向可以用常用的机械和物理方法进行检测。

这种残余应力对于所加工的产品是否合格以及最终产品的性能能否达到设计要求等都会产生很大的影响。

因此,在实际生产过程中所关注的残余应力一般指第一类残余应力。

第二类残余应力是指存在于晶粒范围内的残余应力。

第三类残余应力是指存在于晶粒内部的粒子之间的晶内应力。

(2)根据残余应力产生的原因,把宏观应力相对应地叫做体积应力;微观应力叫做结构应力。

体积应力是由于物体受到外部不均匀的机械的、热的、化学的作用而产生的。

内部组织结构均匀的物体也会产生这种残余应力。

结构应力是由于物体内部组织结构不均匀造成的,即使受到均匀的外部作用也会产生这种残余应力。

(3)残余应力按其表现形式可以分为残余拉应力和残余压应力。

当工件在使用过程中承受外部载荷时,工件所受到的实际载荷是外部载荷和内部残余应力的叠加。

这就会影响到工件的实际承载能力,使工件在使用过程中容易发生突然的过载断裂等,如果这种突然失效发生在关键部件可能会带来重大的事故。

另外,残余拉应力的存在会加速零件表面裂纹的萌生和扩展,降低零件的抗疲劳强度、耐腐蚀性和尺寸稳定性等。

而残余压应力则会在一定程度上提高零件的抗疲劳强度和耐腐蚀性[14-15]。

因此,研究如何使零件表面产生残余压应力的加工工艺是非常有意义的。

金属切削加工过程和残余应力产生的机理1 金属切削过程在金属的切削过程中,切屑是被加工材料受到刀具前刀面的推挤而沿剪切面剪切滑移形成的。

在这个过程中,切削层金属会发生一系列的变形,同时产生大量的热。

通常把金属切削的变形过程分为3 个变形区来研究(图2)。

第一变形区集中在刀尖与工件接触的前端。

在这个变形区内,随着刀具和工件的相对运动,切削层的金属在达到材料的屈服强度之后就开始产生滑移,直到切削层与前刀面基本平行后停止滑移,退出第一变形区。

由于第一变形区内存在大的剪切变形和摩擦,因此会产生大量的热。

在第一变形区内形成的切屑会随着刀具的移动沿着前刀面的方向流动。

流动过程中,切屑底层和前刀面会发生进一步的摩擦和挤压,这个过程伴随着塑性变形的产生和热量的释放,这就形成了第二变形区。

由于刀尖钝角的存在,在第一变形区中切削层金属并没有被完全切除而会留下薄薄一层未被去除的金属。

当刀具和工件相对运动时,这一薄层金属会被挤压通过切削刃钝角和后刀面。

在这个过程中表层金属会发生塑性变形并产生热量而基体则产生弹性变形,这就是金属切削过程的第三变形区。

2 残余应力产生的机理关于残余应力产生的机理,从理论上定量分析还存在困难,因此只能对其进行定性分析。

切削过程中残余应力的产生既与机械应力所造成的塑性变形有关,也与热应力所造成的塑性变形有关。

(1)由机械应力引起的残余应力。

刀具切削工件材料过程中,刀尖前方的三角形区域会随着刀具的运动而产生沿着切削方向的压缩塑性变形和垂直于切削表面方向的拉伸塑性变形(塑性凸出效应), 如图3 所示。

因此,在沿着切削表面的方向会有拉伸残余应力的产生。

与此同时,刀具的后刀面会对已加工表面有进一步的挤压和摩擦,会使其表面发生塑性伸长而产生沿表面方向的压缩残余应力。

实际加工过程中由机械应力所产生的残余应力是刀具接触点前方塑性凸出效应和刀具接触点后方压延效应的叠加。

(2)由热应力所引起的残余应力[10-13]。

金属切削加工过程中的3个变形区由于摩擦和塑性变形的存在都会产生大量的热。

这些热量很难及时散发出去,从而导致工件材料表面的受热膨胀。

但是表面的膨胀行为会受到基体的束缚而最终产生压缩塑性变形。

当工件完成加工逐渐冷却到室温后,产生压缩塑性变形的表层会在工件表面形成拉伸残余应力。

以上所说的情况并不包括工件在受热和冷却过程中可能发生的相变。

如果切削过程中产生的热量达到了工件材料的相变转化温度,则工件表层材料会在冷却过程中发生相变而使其体积发生变化,最终在工件表层产生残余应力。

在实际加工过程中,工件表面最终的残余应力状态是以上几种情况的叠加。

一般情况下,若切削速度较低,冷却情况良好,切削温度不是太高时,机械应力会对残余应力的产生和性质起主导作用。

当切削速度较高、切削温度也相应升高时,工件材料表面的热塑性变形会起主导作用。

当切削速度进一步升高,切削温度达到一定数值时,工件材料的相变就会对工件表面最终的残余应力性质起主导作用。

由此可以看出,在切削加工过程中残余应力的产生是一个非常复杂的过程,与切削加工过程中的热力耦合密切相关。

残余应力的检测及消除方法残余应力的检测方法有很多,根据其测试过程对被测构件是否产生破坏可以分为有损检测法(取条法、切槽法和钻孔法等)和无损检测法(X 射线法、磁性法和超声法等)。

有损检测法又叫做机械检测法或应力释放法,无损检测法又叫做物理检测法。

1 有损检测法有损检测法是指通过切槽、取条或逐层剥除等方法使构件相应部位的残余应力释放出来, 再通过对被测构件尺寸变化的测量来计算得到残余应力的具体数值的检测方法。

(1)取条法:取条法是指在存在残余应力的构件上,沿着残余应力存在的方向切取矩形等截面长条,使存在的残余应力完全释放,再通过测量在残余应力存在方向上构件尺寸的变化值计算出该方向的残余应力的值。

(2)切槽法:切槽法需要在构件表面上切削围成一定区域的沟槽,使所围成的区域内残余应力完全释放出来,再通过对应变的测量来计算获得残余应力。

(3)钻孔法:钻孔法是一种对构件破坏性相对较小的一种有损检测方法。

对存在残余应力构件的表面钻一个小孔,使小孔处的残余应力得以释放,再通过粘贴在孔邻近区域的应变片来测量相应的位移和应变,最后可以通过计算来得到在钻孔处深度方向上的平均残余应力值。

采用有损检测法检测残余应力时,会对被测部件的表面造成损伤和破坏,因而在一定程度上影响了零件的力学性能甚至导致直接报废。

在实际生产中需要进行残余应力检测的部件往往运用在关键部位且造价不菲,不允许对被测部件表面造成损伤。

因而,有损检测法会对被测部件造成损伤的缺点严重制约了它的应用范围和发展前景。

2 无损检测法残余应力的无损检测法主要是通过物理光学和核物理技术来测量材料内部的物理常量(如晶格常数)在应力场中的变化来间接算出物体内部残余应力值的方法。

(1)X 射线衍射法。

X 射线衍射法测量残余应力是基于X 射线衍射理论。

当一束波长为λ的X 射线照射在晶体表面时,会在特定的角度(2θ)上接收到X 射线反射光的波峰,这就是X 射线衍射现象。

1912 年Braag 和Laue 提出了布拉格方程,建立了宏观上可测量的衍射角(2θ)和晶面间距的确定关系,使得用X 射线衍射法测量残余应力成为了可能[12]。

用X 射线衍射法测量残余应力的原理见图4。

布拉格方程:式中,θ为X 射线衍射角的1/2,d 为被测材料的晶面间距,λ为入射X 射线的波长。

假设某晶面间距在无外力作用下为d0,受力后变为d,则应变为:根据胡克定律,应力为:式中,K 为弹性常数,当入射线的波长选定之后(λ一定),通过测定衍射角θ,即可由布拉格方程得到受力之后的晶面间距,继而得到相应的残余应力值。

这里需要指出的是由于晶体是各向异性的,因此式(3)中的弹性常数K 和宏观意义上的弹性模量E 是不同的,需要根据所选择的衍射晶面来计算出弹性常数K。

1961 年德国学者Macherauch 结合弹性理论和布拉格方程提出了测二维残余应力的sin2ψ法,基本方程为:式中,E 为弹性模量,μ为泊松比,θ0为没有外力作用时被测材料的布拉格角,ψ为空间任意方向和被测点Z轴方向的夹角。

用sin2ψ法只能得到距离材料表面10μm深度范围内二维残余应力的平均值,但配合电解抛光可得到任意深度的残余应力。

若想得到三维残余应力沿其深度方向的分布,可通过X 射线积分法、泰勒级数展开法、拉氏变换法及剥层法和法配合使用等方法来实现。

图5为用X 射线衍射法检测叶片表面残余应力的应用实例。