NX有限元分析示例

UG NX 8.5 有限元分析入门与实例精讲 第6章

单击【创建】

单击【确定】

4)网格属性定义

单击工具栏中的【网格收集器(俗称为:网格属性定义)】图标,弹出【网格捕集器】 对话框

单击【确定】

5)划分有限元模型网格

单击工具栏中的【3D四面体网格】图标,弹出【3D四面体网格】对话框;

设置 相关 参数

单击确定

网格划分 示意图

6)分析单元质量

2)平滑绘图设置

右键单击【云图绘图】中【Post View1】,选择【设置结果】,弹出如图所示的【平滑 绘图】对话框,在【坐标系】下拉菜单中选择【整体(全局)圆柱坐标系】,默认其他 选项参数,单击【确定】按钮,将后处理中模型的坐标系调整为全局圆柱坐标系

本实例在给定过盈配合量的基础上,分析在行星轮上施加的扭矩对接触压力、应 力分布状态的影响,从而为行星轮系统实施过盈联接提供理论和数据支撑。

行星轮系统实 物模型

行星轮结构模型

工况条件

行星轮及行星架都采用Iron_40材料 行星轮与行星架使用过盈装配工艺,过盈量为0.082mm,作用在三个行星轮外圆面

设置相关参数

单击确定

2)定义材料属性

单击工具栏中的【材料属性】图标, 弹出【指定材料】对话框,在图形窗 口选中行星轮系统的4个几何模型,选 择【材料列表】框中【库材料】中的 【Iron_40】; 设置相关参数

单击确定

3)创建物理属性

单击工具栏中的【物理属性】图标,弹出【物理属性表管理器】对话框

划好网格单元后,在仿真导航器窗口中出现4个部件网格体节点。在窗口菜单中选择 【单元质量】命令,出现如图所示的【单元质量】检查窗口

新增网 格节点

选择 对象

单击 命令

(1)创建仿真模型

基于NX有限元分析实验报告

基于NX有限元分析实验报告有限元分析及应用专业:机械姓名:你喝学号:2 0 1 3 X X指导老师:没意义工字梁热力学与结构学耦合分析有限元分析(FEA,Finite Element Analysis)将物体划分成有限个单元,这些单元之间通过有限个节点相互连接,单元看作是不可变形的刚体,单元之间的力通过节点传递,然后利用能量原理建立各单元矩阵;在输入材料特性、载荷和约束等边界条件后,利用计算机进行物体变形、应力和温度场等力学特性的计算,最后对计算结果进行分析,显示变形后物体的形状及应力分布图。

有限元分析的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。

由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

热——结构耦合分析是指求解温度场对结构中应力、应变和位移等物理量的影响,热——结构耦合问题是结构分析中较常见的一类耦合分析问题。

由于结构温度场的分布不均会引起结构的热应力,或者是结构件在高温环境中工作,材料受到温度的影响会发生性能的改变,这些都是进行结构分析时需要考虑的因素。

为此需要先进行相应的热分析,然后再进行结构分析。

在NX环境中进行热——结构耦合分析,首先进行热分析求得结构的温度场,然后再进行结构分析,并将前面得到的温度场作为体载荷加到结构中,求解结构的应力分布。

1.模型建立2.热分析2.1新建FEM和仿真点击开始按钮,选择“高级仿真”,激活高级仿真模块。

在仿真导航器中选择“新建FEM 和仿真”2.2解算方案2.3网格收集器添加材料属性,从材料清单中选择“Steel”,单击“确定”2.5划分网格2.6添加约束(进入仿真环境)所有外表面添加对流约束,环境温度为45,对流系数为100W/m^2-C2.7添加热约束在工字梁顶端设置65恒温2.8解算方案求解2.9结果分析计算完成后,右击击导航器中的“Results”,打开后观察结果由热分析所得的工字梁的温度分布云图可看出,最高温度出现在工字梁顶端,为65,最低温度在梁的底部,为45.953.结构分析前面步骤与热分析基本一致,在网格划分完毕后,添加载荷与约束,在工字梁的两端分别添加1000N的恒力,固定约束。

第1章UG-NX有限元分析入门-–基础实例资料

如图所示为一对齿轮传动副,各个零件材料均为20CrMoH钢,其中件1为主动齿轮,件2为从动齿轮。在传递动力时,件1主动齿轮角速度为500 rev/min,件2从动齿轮受到100N.mm的扭矩,计算齿轮啮合区域(啮合区域有A、B二处,如图1-47 所示)最大的位移变形量和冯氏应力值。

1)新建【Gear1】FEM模型

调出主动齿轮模型,其名称为【Gear1】。 依次左键单击【开始】和【高级仿真】,在【仿真导航器】中单击【Gear1.prt】节点,右键单击出现的【新建FEM】选项,弹出【新建部件文件】对话框,在【新文件名】下面的【名称】选项中将【fem1.fem】修改为【Gear1_fem1.fem】,通过单击图标,选择本实例高级仿真相关数据存放的【文件夹】,单击【确定】按钮。 弹出【新建FEM】对话框,默认【求解器】和【分析类型】中的选项,单击【确定】按钮,即可进入创建有限元模型的环境。

【gear2】网格划分后示意图

仿真导航器新增节点

(2)建立FEM装配模型

返回至高级仿真的初始界面,新建【Gears.prt】模型,新建【Gears.prt】装配FEM模型:

默认参数单击确定

1)添加组件

在【仿真导航器】窗口单击【Gears_assyfem1.afm】节点,右键单击弹出的【加入已存的组件】命令:

第1章 UG NX有限元分析入门 –基础实例

本章内容简介 本章简要介绍零件和装配件结构静力学有限元分析的具体工作流程和操作步骤,为后续学习和掌握较为复杂零件、装配件的静力学结构分析以及其他有限元分析类型打下基础。

本书以实例教学内容为主

1.1 UG NX有限元入门实例1—零件受力分析

仿真导航器新增节点

单击确定

第2章UG NX有限元分析入门-专题实例

Байду номын сангаас 1)拆分体操作

双击【仿真导航器】窗口分级树中的【Diaolan_fem1.fem】节点,进 入FEM环境,再双击【Diaolan_fem1_i.prt】理想化模型节点,即可进 入理想化模型环境,对模型进行相关操作。

拆分体相关参 数设置 拆分体结果示 意图

2)分割面操作

单击【理想化几何体】图标右侧的小三角符号,单击出现的【分割面】图 标,弹出【分割面】对话框:

设置相关参数

3个最小值及 3个最大值

4)编辑后处理视图

选择【编辑后处理视图】命令,可以对后处理中的【显示】、【图例】、 【文本】等内容进行相关参数设置;单击【编辑后处理视图】命令,弹出相 应的对话框;

选取不同 的项目编 辑相应的 结果

勾选显示未变形 的模型示意图

5)显示3D轴对称结构

单击【编辑后处理视图】对话框中的【显示于】后面的下拉小三角形符号, 选择【3D轴对称结构】,单击后面的【选项】按钮,弹出【3D轴对称】设 置对话框

2.2.3 操作步骤

创建有限元模型的解算方案 设置有限元模型基本参数 划分有限元模型网格 创建仿真模型 求解 后处理,分析吊篮模型的变形和应力情况

(1)创建有限元模型的解算方案

依次左键单击【开始】和【高级仿真】,右键单击弹出的【新建FEM和仿真】选项, 弹出【新建FEM和仿真】对话框,设置相关参数,即可进入了创建有限元模型的环 境,注意在【仿真导航器】窗口的分级树中出现了相关节点。

位移幅值 云图

Von Mises 云图

2)查看云图最大值及最小值

查看截面变形和应力的最大值与最小值可以通过【后处理导航器】中的【云图绘图】 中的【Post View1】来实现;

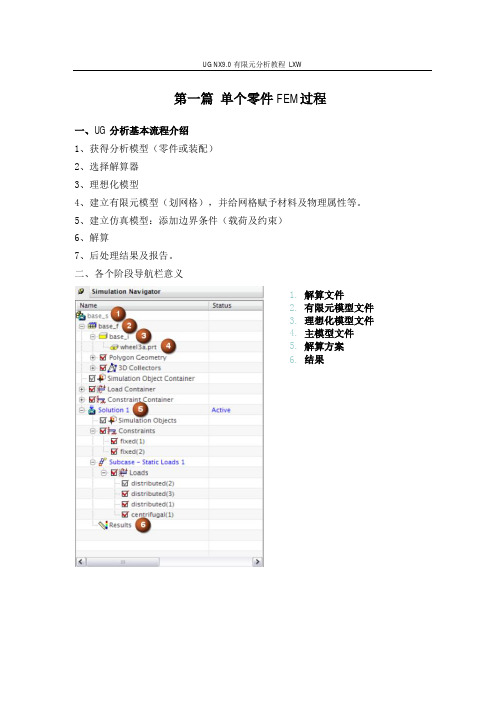

NX9.0 有限元分析教程 LXW

第一篇单个零件FEM过程一、UG 分析基本流程介绍1、获得分析模型(零件或装配)2、选择解算器3、理想化模型4、建立有限元模型(划网格),并给网格赋予材料及物理属性等。

5、建立仿真模型:添加边界条件(载荷及约束)6、解算7、后处理结果及报告。

二、各个阶段导航栏意义1.解算文件2.有限元模型文件3.理想化模型文件4.主模型文件5.解算方案6.结果具体事例如下:一、建立模型二、建立有限元模型选择NX Nastran点击确定后弹出“新建FEM ”窗口双击i.part 进行理想化模型CAD 部件:窗口中有多个零件时,选择哪个零件进行分析。

体:选择需要的零件分析类型:轴对称结构分析:用2D 体选项选择镜像截面。

主要要与对镜像部件的简化分析。

三、网格划分1.在理想化模型中进行操作完成后,要返回到FEM环境中,此时不要右击MODEL,然后选择新建FEM。

返回FEM工作环境的方法::方法1:将鼠标放在图示位置,当鼠标由箭头变成图示样式时点击,然后在展开的“仿真文件视图”中选择FEM即可回到FEM环境。

壁网格参数:可以沿着网格扫略的方向设置指定的N层网格。

四、给网格赋予材料及物理属性。

划分完网格后,双击SOLID ,弹出“网格收集器”:此步骤主要是赋予网格材料及物理属性.单击实体属性后侧的“小扳手:编辑”弹出“PSOLID ”对话框,属性中材料:继承的。

意思是网格的材料是继承的建模时模型的设置材料。

(一般建模时不设置材料)单击后侧的小按钮弹出“材料列表”,此时可以选择任意材料赋予给网格。

点击材料列表中的“检查材料”弹出下表:主要是材料的性能,此时可以进行更改。

选择好材料后点击确定,回到PSOLID 视图,此时显示的材料即为确定的材料,点击确定,回到“网格收集器”视图,点击确定。

此时已给网格赋予了材料属性。

五、模型修改及更新 当给有限元模型赋予材料后,仍可以对后的模型。

当修改完模型并回到FEM 环境后时,菜单栏中会出现“更新”图标,点击即可。

11_UG NX有限元对称零件分析实例_沈春根-免费分享

束条件; 施加轴承载

荷;

1.5实例1-对称约束-约束模型和结果

内孔 固定

轴承 载荷

对称 约束

和全模型做 对比分析

2.0.1 轴对称分析-基础知识1

旋转体零件且施加载荷和约束仅为径向和轴向(即 没有相切分量)时,即可采用轴对称分析方法;

非常适合回转轴、压力容器等旋转零件; 操作时,在轴侧的剖切平面上创建有限元模型,大

பைடு நூலகம்

两侧内 孔固定

承受轴 承力载

荷

当零件的结构是对称 的,且包含对称的约 束条件和载荷,则可 以通过将模型切割成 一半,仅分析一半模 型来简化问题。

1.2实例1-对称约束-在理想化中拆分体

1.3实例1-对称约束-处理FEM模型

隐藏一半的多边形体; 赋予材料、物理和网

格属性; 网格划分;

1.4实例1-对称约束-处理SIM模型

2.5 实例2- 进行2D网格划分,并定义材料属性

默认即可

2.6 实例2- 新建仿真、解算方案和施加条件

2.7 实例2-结果显示

剖面结果显示

3D轴对称显示

内压均 布10MP

轴端棱 边固定

2.2 实例2- 新建FEM,选择轴对称结构类型

2.3 实例2- 切换到理想化环境提升体、拆分体

检查模型的 Z轴为对称 轴,否则对 模型进行变

换。

2.4 实例2-切换到FEM模型

步骤2: 选中一个剖面, 通过仅显示,显 示其片体。

步骤1: 检查仿真导航

器各个节点的 变化; 同时隐藏一半 的几何体。

UG NX有限元教学和培训 – 专题11

UG NX有限元分析 常见对称零件分析和应用

NX8.5有限元分析

Idealize Part2

FEM3

FEM4

SIM1

SIM2

3.3 UG 有限元分析的文件结构含义

主模型部件:分析的原始设计部件 包含主模型,装配,未修改的部件几何体;

理想化部件:是原始部件的一个相关拷贝/提升体 可进行编辑,以提高分析质量;

有限元文件 包含材料属性、网格属性、单元类型和大小等;

k1 k1

0

0

k1

k1 k2

k2

0

0

k2 k2 k3 k3

0

0

k3 k3 k4

0

0

0

k4

0 u1 R

0 0 k4

uu32 uF

Ku F

1.3 有限元法概念-基本思想

分割、 逼近

y

Vi

单个 单元

p

vi

U i 求解

ui

Vj

vj q

Uj

Vm

uj r

vm

Um

um

x

Fe k e

单元

组合

边界条件和载荷

单元属性和网格

2020/3/28

1.4 有限元法概念-计算基本流程

分析对象

由

物体离散化

分

到

合 单元特性分析

单元组集

机构,建筑,单个零件,机 械系统,声场,电磁场……

离散成各种单元组成的计算模型。 连续问题,变成离散问题;无限 自由度问题,变成有限自由度问 题。计算结果是实际情况的近似。

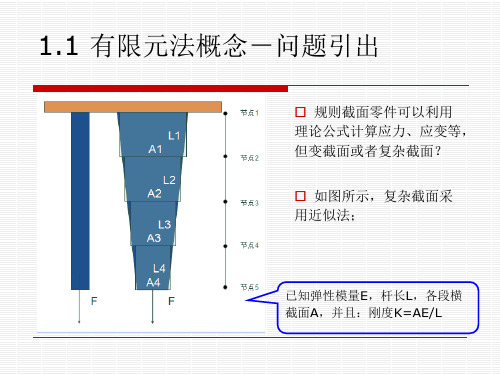

已知弹性模量E,杆长L,各段横 截面A,并且:刚度K=AE/L

1.2 有限元法概念-近似解法的推导过程

R k1(u2 u1) 0 k1(u2 u1) k2 (u3 u2 ) 0 k2 (u3 u2 ) k3(u4 u3) 0 k3 (u4 u3) k4 (u5 u4 ) 0 k4 (u5 u4 ) F 0

NX8.5有限元分析解读ppt课件

.

.

.

.

.

1.7 有限元法概念-单元类型

前处理

分析计算

后处理

前处理:建模,模型简化,材料定义,单元属性,网格划分和网格检查等,添加边界条件、施加载荷等;

选择计算类型:静力分析,接触分析,瞬态分析,模态分析,谐波分析,谱分析,声学分析,热分析,电磁场分析等;

后处理:提取数据,云图,绘制曲线、计算结果评价,导出数据等;

单元组集

求解未知节点位移

由分到合

利用平衡边界条件把各单元重新 连接起来,形成整体有限元方程

1.4 有限元法概念-计算基本流程

1.5 有限元法概念-有限元模型的构建 (理想化的数学抽象)

真实系统

FEM模型

载荷

节点

单元

约束

节点:空间中的坐标位置,具有一定自由度和存在相互物理作用; 单元:一组节点自由度间相互作用的数值、矩阵描述(称为刚度或系数矩阵),单元 有线、 面或实体以及二维或三维的单元等种类; 有限元模型:由一些单元组成,单元之间通过节点连接,并承受一定载荷和约束。

仿真导航器窗口分级树及其主要节点

4 有限元分析结果评价的常见方法

以线性静力学分析为例,其解算后的结果包括变形位移、应力、应变和反作用力等项目及其相应的数值,而最为常用需要评价的是位移和应力两个指标。 1)变形位移 分析模型在工况条件下,其受到边界约束和施加载荷后引起的最大变形位移,不能超过设计要求的允许值,判断式简化为: δmax < δ0 -------- (1-1) 2)应力 分析模型在工况条件下,其受到边界约束和施加载荷后的最大应力响应值,不能超过材料自身的许用应力值,判断式简化为: σmax <σ0 ------- (1-2)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1根据管路系统的原理图(图1-1),分析得出其主要部件如下:滑动支撑、固定支撑、膨胀节(万向型)、膨胀节(压力平衡型)、混合器、反应器。

2.2受力分析

2.2.1滑动支撑受力分析

滑动支撑受力为:管道重力+摩擦力+管道内气体重力

经计算该力F较小,计算时可忽略。

2.2.2固定支撑受力分析

固定支撑受力分析

通常挠度余量控制在1/400内即可。1/643〈1/400说明挠度余量在允许的范围内。

综上所述,此框架机构施加载荷后,受力分析为合格。

图3-2

固定位置为:竖梁底部和侧撑固定端。

载荷位置如图3-2所示(共计四个)。

2.4.NX分析分析结果

最大位,具体位置在图中所示部位。

最大应力节点位置如图3-4所示:

图3-4

最大应力节点为:161.61MPa,具体位置在图中所示部位。

根据以上软件分析结果汇总如下:

经分析系统对万向型膨胀节的盲板力为20T,反应器工作重力约8.5T。因此下图中三处红圈位置处的固定支撑受力为20T,另有反应器处8.5吨的重力。为本次分析的主要载荷。

除此三个固定点受力外,其他固定支撑点受力较小,暂不分析。

图2-1

四,3D模型结构有限元分析

1.分析方法

基于NX8.5的高级有限元分析

算法选择

此框架在受到载荷情况下的。最大位移变形量为15.56mm,最大应力为161.61MPa。

计算安全余量为:

应力余量161.61MPa/235MPa=0.688

位移余量15.56/10000=1/643

2.5.分析结果

根据钢结构设计规范GB50017-2003

通常应力余量控制在0.85内即可。0.688〈0.85说明应力在允许的范围内。

高压SCR试验台结构有限元分析报告

一,分析目的

1.1SCR系统管路及试验台的整体强度

1.2SCR系统固定支撑强度

二,分析对象

图1-2

图1-3

1.SCR系统管路系统原理图

图1-1

2.SCR系统管路三维模型

图1-2

图1-3

三,3D模型结构受力分析

2.分析目的

2.1SCR系统管路及试验台的整体强度

2.2SCR系统固定支撑强度

求解器:NX NASTRAN 结算方案类型:SOL 101

2.分析过程

2.1.三维模型转化为一维单元线条

图3-1

2.2.一维单元划分网格并附加三维截面及属性

图3-2

其中的划分网格单元: 26772

其中使用的节点: 26577

单元根据实际三维模型附加截面,材料选择为steel

2.3.载荷附加及边界条件固定约束设置