弹簧线材进料检验规范

电池片、弹簧-来料检验规范

5.本检验规程未尽项目,需检验可参照国标要求。当检验规范的检验项目在技术要求中未作规定时,可不作检验要求。

6.来料规格型号与BOM及封样不符时,缺陷类别为重缺陷(MA)。

7.“★”表示选定项目。

检验

项目

品质现象描述

检验手段

及工具

缺陷类别

★

见仪器操作规程

附注:

拟制:

审批:

日期:

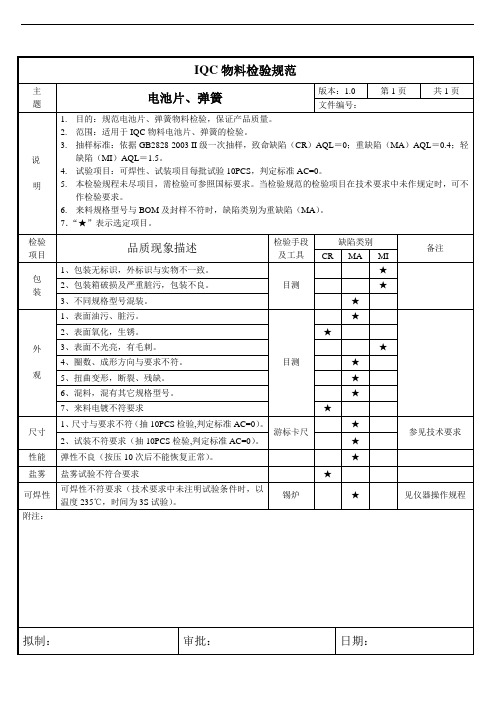

IQC物料检验规范

主

题

电池片、弹簧

版本:1.0

第1页

共1页

文件编号:

说

明

1.目的:规范电池片、弹簧物料检验,保证产品质量。

2.范围:适用于IQC物料电池片、弹簧的检验。

3.抽样标准:依据GB2828-2003 II级一次抽样,致命缺陷(CR)AQL=0;重缺陷(MA)AQL=0.4;轻缺陷(MI)AQL=1.5。

★

尺寸

1、尺寸与要求不符(抽10PCS检验,判定标准AC=0)。

游标卡尺

★

参见技术要求

2、试装不符要求(抽10PCS检验,判定标准AC=0)。

★

性能

弹性不良(按压10次后不能恢复正常)。

★

盐雾

盐雾试验不符合要求

★

可焊性

可焊性不符要求(技术要求中未注明试验条件时,以温度235℃,时间为3S试验)。

锡炉

备注

CR

MA

MI

包

装

1、包装无标识,外标识与实物不一致。

目测

★

2、包装箱破损及严重脏污,包装不良。

★

3、不同规格型号混装。

★

外

观

簧类检验标准

把来料在相应机具的卡槽内与电池卡子试装,按压电池卡子,每次都应能正常弹起,且手感良好。

五、执行标准

1.以上检验项目的样本大小参照执行GB2828-87一般检验水平Ⅱ。

2.允收品质水平执行GB2828-87 AQL 0.65%。

制度

簧类零件进料验收方法

签发

签发日期

文件编号

总页码

1

内

容

一、外包装、产品合格证、标签。

2.产品标签

包装上的标签字体应均匀清晰,且注明品名、生产厂家、数量、生产日期。

二、外观

目检外形、结构。

表面应完整、无断裂;无镀层脱落、氧化、锈蚀现象。

三、外形尺寸

卡尺测量簧的长度、直径,应符合封样、图纸及使用要求。

弹簧生产前材料的检测

生产弹簧前材料是如何检测的弹簧材料检验包括包装质量、几何尺寸和表面质量检验、力学性能检验、金相检验和成分分析。

其任务是防止不合格原料的投料生产。

弹簧工作时,材料截面应力分布不均匀,最大应力出现在材料表面。

如果弹簧发生疲劳断裂,其疲劳源大多来源于材料的表面,特别是材料表面的缺陷部分,往往首先形成疲劳源。

因此,材料的表面质量对弹簧的使用寿命有很大的影响。

弹簧材料的质量标准对表面质量有规定和要求。

但是,为了保证弹簧的质量,进料前应对原材料表面进行复查。

一、弹簧厂生产弹簧前材料是如何检测的A、裂纹主要由材料制造过程引起。

裂纹沿拉伸方向延伸,深度可以从几毫米到超过1毫米,呈纵向分布。

破裂的材料不能用来制造弹簧。

B、如果氧化皮或有鳞料毛坯的杂质去除不当,用手触摸会感觉材料表面粗糙不平,有时尖锐的刺会刺入手指,用手触摸可能找不到轻微的有鳞皮,但弹簧压入弹簧后,表面会出现剥落或起皱现象,不能用有严重鳞皮现象的材料制作弹簧,弹簧取出后可轧制局部鳞皮,轻微者可用抛丸清理。

对于存在局部结垢现象的材料,可以考虑制造不重要的弹簧。

C、刮痕和拉丝主要是由于拉丝过程中模具孔不光滑或润滑不良造成的。

滚动弹簧时,滚柱、导板、顶杆等工具的粗糙表面也会在弹簧表面形成拉丝。

原材料的拉伸方向一般是分布的。

对于划伤和拉拔深度不超过钢丝规定公差的弹簧,不宜制造高疲劳性能的弹簧,如阀簧、塞簧等。

D.拉拔时,大多数凹坑是附着在钢丝表面的杂质或氧化皮,然后脱落形成坑。

对于某些部位有凹坑的材料,表面有凹坑的弹簧在轧制成弹簧后应予以清除。

凹坑分布广泛的材料不应用于制造弹簧。

E、腐蚀的原因之一是出厂前防锈性能差。

另一种可能是由于储存不当造成的。

轻微腐蚀的材料可用砂纸打磨去除。

如果没有明显的腐蚀坑,可以使用。

如果有腐蚀坑,则不应用于制造弹簧。

F、发际线又称发际线,深度浅,发际线严重。

目测可见材料表面有细丝。

发丝可以用手撕下来。

发丝材料不应用于制造弹簧。

G、这种钢丝用手触摸,可以明显感觉到厚度不均匀,类似竹节。

弹簧钢丝检验规范SUS302Φ0.35

检验项目 线径 抗拉强度 外观 包装 标识 出厂报告

JIS G4314-1994 JIS G4314-1994

编制/日期 校对/日期

审核/日期

标记

处数

文 件 号签字日期 Nhomakorabea标记

处数

文 件 号

签字

日期

本检验规程请结合最新有效图纸使用

注:重要度A:与产品质量紧密相关,超差会影响产品质量;B:与产品质量有影响,稍微超差对产品质量影响不大;C:与产品质量未必有影响,超差几乎对产品质量无影响

CHANGZHOU LIYU SPRING CO;LTD

常 州 立 渝 弹 簧 有 限 公 司

编号: 编号: JY/LY-C-2-002

原材料检验规程

检 验 类 别 特 征 值 (偏差) Φ0.35±0.008 mm 2050~2300 N/mm2 钢丝表面光滑无凹坑、压 痕等 完好,钢丝无裸露 内容详细清晰 签字盖章,技术标准值与 实测值均清晰无涂改

材料名称 检验方法/检验工具 杠杆千分尺 拉力材料试验机 5倍放大镜 目测 目测 目测

Φ0.35不锈钢丝

抽 样规定 3点/每卷 3根/每卷 每卷/每批 每卷/每批 每卷/每批 每批

材料牌号 执行标准

SUS302-WPB

重要度 A ★ ★ ★ ★ ★ ★ B级 B C 备 注

序号 1 2 3 4 5 6

弹簧系列检验规范

ˇ ˇ

五、公差要求(mm)注:SIR 无明确公差已此为准

尺寸

8 以下

8-25

26-80

81-250

250 以上

公差

±0.15

±0.3

±0.5

±0.6

±1.0

XXX 电子有限公司

文件名

弹簧系列检验规范

制定日期 2020.7.1

版本

2.0

文件编号 页次

3-品管-59 2-2

材料名称 料号

弹簧 DSP 系列

文件名 制定日期

XXX 电子有限公司

弹簧系列检验规范

2020.7.1

版本

2.0

文件编号 页次

3-品管-59 1-2

材料名称 供货商/料号

SPRING DSP/系列

机种系列 成品客户

共享 通用

检验 NO 项目

检查 方式

规格要求

A.现品票标识完整清晰,每 小包产品也需用现品 票标识;

缺点描述

现品票标识不完整,有涂改,小 包装无现品票标识;

核准

审核

作成

尺寸超差;

ˇ

四

性能试 验

5%盐 水 铬铁 锡线

A. 室温 5%盐水浸泡 24 小 时,自

然晾干常温下放置 8H,应无 锈迹;

盐水试验有锈迹(每批抽 5PCS, 试验若有 1PCS NG,则整批 判退 );

B.

对有上锡要求的弹簧进 每批抽 5PCS 做上锡试验,若有

行上锡,上锡状况良好;

1PCS NG, 则整批 NG;

判定

CRI

MA J

MI N

ˇ

一 包 装

包装状 态

目视

B.外箱无破损、变形;

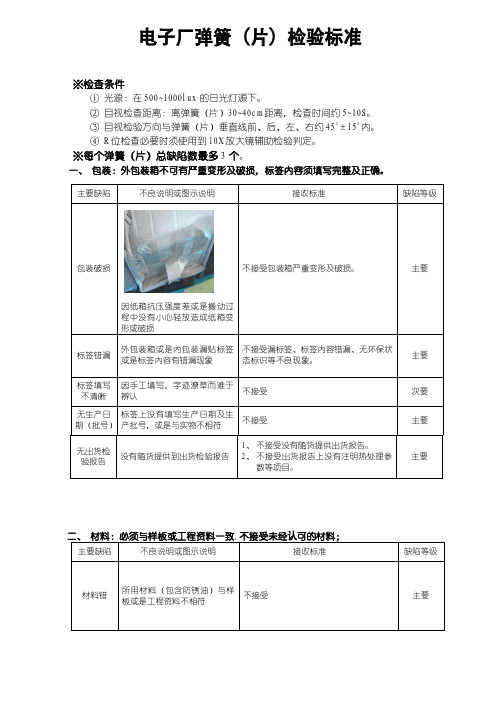

电子厂弹簧检验标准

次要

弹簧在成型过程中被撞伤 爆裂

1、 外露区域不接受爆裂不良。 2、 非外露面不影响产品性能、可靠性及

组装之裂纹,可接受。

次要

U 型折弯 方向错

NG 品

不接受 合格品

圈数不符

少圈 不接受

合格品

次要 主要

主要缺陷

不良说明或图示说明

接收标准

缺陷等级

污渍 表面粘有污渍

与电池接触区域不接受污渍。

主要

非电池接触及非外露区域,污渍面积≤ 2mm2,可接受。

电子厂弹簧(片)检验标准

※检查条件 ① 光源:在 500~1000lux 的日光灯源下。 ② 目视检查距离:离弹簧(片)30~40cm 距离,检查时间约 5~10S。 ③ 目视检验方向与弹簧(片)垂直线前、后、左、右约 450±150 内。 ④ R 位检查必要时须使用到 10X 放大镜辅助检验判定。

主要

七、 有效期管理

主要缺陷

不良说明或图示说明

接收标准

缺陷等级

超期产品

因生产备料或其它原因导致产 品库存时间太长

1、 出货日期与生产日期相隔不可超过 6 个月。

2、 超过 6 个月而未有超过 2 年的,须重 新检查处理合格后,提交申请单给骏 升评估批准后才可 WAIVE 出货;

3、 不接受生产日期超过 2 年的产品

次要

线成型角度偏差或是外力拉扯 造成变形

镀层脱落

不接受

因线材电镀不良而造成表面镀 镍层脱落

主要

生锈 表面镀层氧化生锈

不接受

主要

刀痕

1、 外露面不接受明显发痕。 2、 非外露面可接受不会导致线身断裂/

生锈之刀痕。

次要

成型时被刀具撞伤造成刀痕

五金弹簧、弹片检验规范

正常

Ⅱ级

单次

1.0

批锋

不刮手且不影响装配和使用

影响装配或使用

√

正常

Ⅱ级

单次

1.0

批锋刺手

√

正常

Ⅱ级

单次

1.0

异色

14cm²范围内:A,S≤2.5mm²内接收1点;

B,0.5mm²≤S≤2.0m²接受3点。

14cm²范围内:

S>2.5mm²超过1点或

0.5mm²>S>2.0mm²超过3点。

√

正常

Ⅱ级

盐雾试验后,试样出现氧化、起泡、蚀点、表面处理层离层或脱落

√

抽样3PCS

Ac/Re:0/1

拉伸、压缩试验

万能测试机

符合工程设计要求(针对图纸有拉伸要求的才测试此项,标准参照受控文件)

实测小于工程设计参数

√

抽样3PCS

Ac/Re:0/1

6. 备注:

针对所有外销产品,卡簧的盐雾试验时间定为24H/7级(客户亦特别要求以客户要求为准);样品表面无生锈、离层脱落、变色等。

实物与料号不符

√

正常 Ⅱ级 单次

2.5

RoHS物料未贴RoHS标识

√

正常 Ⅱ级 单次

1.0

漆渣或漆线

同一平面内允许其中一种指甲可刮不掉的漆渣或漆线:

A面,S≤5.0mm² 接收1点;

B面,1.0mm²≤S≤4.0mm² 接收3点

C,S≤1.0mm²连续5点可接收;

超出标准要求

√

正常 Ⅱ级 单次

2.5

版 本

修 订 内 容

修订日期

修订者

A/0

新发行

2019-8-6

杨月贵

部 门

弹簧进料检验标准

手工

目测

√

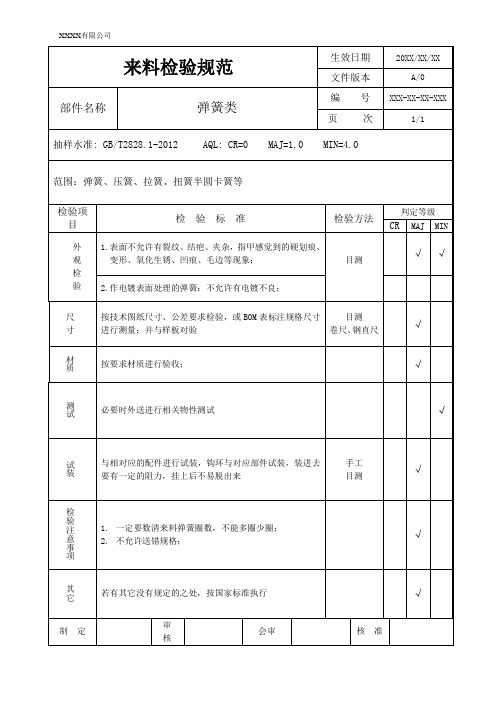

检验注意事项

1.一定要数清来料弹簧圈数,不能多圈少圈;

2.不允许送错规格;

√

其它

若有其它没有规定的之处,按国家标准执行

√

制 定

审 核

会审

核 准

1.表面不允许有裂纹、结疤、夹杂,指甲感觉到的硬划痕、变形、氧化生锈、凹痕、毛边等现象;

目测

√

√

2.作电镀表面处理的弹簧:不允许有电镀不良;

尺 寸

按技术图纸尺寸、公差要求检验,或BOM表标注规格尺寸进行测量;并与样板对验

目测

卷尺、钢直尺

√

材质

按要求材质进行验收;

√

测试

必要时外送进行相关物性测试

√

试装

来料检验规范

生效日期

20XX/XX/XX

文件版本

A/0

部件名称

弹簧类

编 号

XXX-XX-XX-XXX

页 次

1/1

抽样水准:GB/T2828.1-2012AQL:CR=0MAJ=1.0MIN=4.0

范围:弹簧、压簧、拉簧、扭簧半圆卡簧等

检验项目

检 验 标 准

检验方法

判定等级

CR

MAJ

MIN

外 观 检 验

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹簧线材进料检验规范

1.机械性能试验:

试验样采取方法:

应自被验线之端部剪取,长度依试验种类规定。

拉伸试验:

夹紧试验线的两端加力拉伸。

线径≤1.0mm的两端夹紧的间隔为100mm;线径>1.0mm的间隔为200mm。

但试验样如在夹紧部位被拉断则视为试验无效,应在原来之线上另外取样实验。

反转试验:

将试验样之两端依线径的100倍之间隔予以夹紧固定下来,拉紧并不使偏移,然后使其中之一端回转到切断为止,(计算扭转次数并检查其断面状况及扭转状况。

如两端固定之间隔取100倍线径以上时,其扭转次数应依其间隔之长短成正比例增减,此情形可依100倍线径时之扭转次数换算。

弯曲试验:

将样线上2点沿着其直径所成半径之圆弧予以弯曲90°,使该2点变成在不同方向上,然后检查其表面状况。

卷紧试验:

取与被试验线相同线径的其他线做为心部,将要试验的线卷在心部上至少卷2圈,检查线的表面状况。

伤痕检出试验:

用硫酸加水使成为适合的浓度(一般为30%)并煮沸,此时线不会引起点腐蚀,当线径减小约1%之后检查是否有伤痕。

再试验:

拉伸或扭转试验之结果如不合乎规定之试验值时,而该材料不是用于特别指定有严格要求之产品的,可再试验一次,试验时应取2个样品而且试验结果须均符合规定。

2.不锈钢丝检验:

外包装

外面包装应完整不允许有裸露、破损等缺陷。

每盘线应由一根钢丝组成,从外观看钢丝盘应规整、无扭曲翘起现象。

标识:

以盘为单位,每盘线应有以下各项标识;

①制造线所用之材料(母材)之记号。

②种类之记号。

国产钢丝根据牌号和抗拉强度分为A 组、B 组、C 组三种,相当于日本标准的SUS-WPA(B、C)。

③线径、抗拉强度。

④生产厂家或其代号。

尺寸检验

2.2.1 线径的测量:应在线上的任意点测量,其最大值和最小值都要符合规格要求。

2.2.2表面质量:

2.2.2.1钢丝表面不得有裂纹、折迭、起刺等缺陷。

允许有深度不超过直径允许

公差之半的划痕,凹陷存在。

2.2.2.2 钢丝表面润滑层质量,即钢丝在粉末或油中拉拔,可分别得到有涂层的

和光滑的表面,两种表面还可涂镀极薄的镍或铜底层。

钢丝的内层为镍或

铜镀层,外层为粉末或油层(俗称雾面和亮面),每层厚度约0.1~0.2

μm。

衬镍或铜底层有利于提高一定的疲劳强度和润滑能力。

有涂层的表

面(粉面)的润滑层由钙盐和钠盐组成,该润滑层对潮湿敏感,因此,在储

运时须防潮。

该润滑层可在成型弹簧上保留,也可清洗去掉。

光滑表面(油

面)的润滑层是很薄的油膜。

验收时要根据要求检验其表面光泽度。

2.3 平整度检验

*如果钢丝平整度不好,就意味着钢丝拉拔过程表面残余应力过大或不均。

在卷簧过程中,由于钢丝表面残余力会导致弹簧成型应变不稳定,易出现弹簧自由高度忽高忽低,圈径大小不一,并圈裂缝以及轴向扭折等缺陷。

因此平整度的检验尤为重要。

(线径5.0mm以下均须检测)

方法:

国产材料:取长度约为一圈半的样品,平放在平台上,测试从平台到钢丝端部翘起的最大值。

直径≤0.50mm,翘起的最大值≤40mm,直径>0.50mm,翘起的最大值≤30mm。

进口材料:取一单圈(匝)钢丝,自由地平放在地面,既不扩圈也不缩圈,两端平贴地面无任何翘头。

用圆棒悬挂,两端轴向距离L没有超过式(1)计算的值,且1倍卷筒直径D卷≤单圈(匝)钢丝平均自由直径D≤1.5D卷,认为合格。

两端轴间距离L=0.2D/d1/4(1)

式(1)中:D一单圈(匝)钢丝平均自由直径;d一钢丝直径。

当然,目前国家标准已不能完全指导生产无法满足要求,为提高品质,国产材料也可按进口的检验方法验收。

检验手段:每批抽检10%、不少于3盘的两断。

必要时可全检。

2.4 通条强度均匀性检验

一盘钢丝的通条抗拉强度散差≤100MPa,一批钢丝的通条强度散差≤150MPa可视为合格,但优质的钢丝通条强度差应该控制在50Mpa以内。

此项目前我司还没有条件检测,但可要求供应商每盘线的外标签上注明抗拉强度值,进料是可通过读取数值验证。

0Cr17Ni8Al 经沉淀硬化热处理(470±10°C ,1小时,空冷) 后的抗拉强度

增加值应不小于25kgf/mm2(245N/mm2)。

2.5机械性能试验

按1.1~1.5方法进行试验,扭转后表面不得有裂纹、折迭、起刺,线断裂后表面应无有害之伤痕,断面应与轴线成直角且无伤痕或裂痕。

2.6耐腐蚀试验

2.6.1D档以上不锈弹簧钢应有很好的耐腐蚀能力,进料时须做试验

S.S(一般等级):中性盐雾试验,5%浓度96小时以上

CASS(严酷等级):根据要求检验。

如:指定用途的0.45mm及0.50mm则须分别做:①5%硫酸溶液24小时②10%柠檬酸溶液24小时③饱和盐水5-7天实验。

E档或以下,则根据要求检验耐蚀能力,一般要求5%浓度48小时以上。

3. 镀镍钢丝检验

镀镍钢丝由素材(碳素钢丝70C-80C或琴钢丝)表面覆盖镍层而成,直接由镀镍线生产可以避免弹簧在电镀过程中拉扯变形,又能起到防护和焊接作用。

但因为工艺技术的局限容易产生线性不稳、防护效果差、焊接性能不好等缺陷,因此材料的平整度、表面耐腐蚀性能、焊接性能检验显得尤为重要。

3.1 外包装

外包装与不锈钢丝一致都须符合要求。

*每盘钢丝的外标签须标注母材种类和镀层厚度。

(根据生产经验材料中C元素含量为0.8%左右卷绕时比较稳定,因此我司购进的材料母材均为碳素钢:SWRH82A或SWRH82B;琴钢:SWRS82A或SWRS82B;镀层厚度须≥3um)。

3.2 尺寸检验

3.2.1线径的测量:测量手法以及精度同不锈钢丝。

3.2.2 表面质量:

3.2.2.1目视、必要时可用放大镜检验,线的表面须光滑光亮而且镀层均匀无气孔、无

有害之变色、脱皮、生锈等缺陷。

3.2.2.2 剪取一定长度的线段,取其中一点对折至重叠并来回两次,观察表面应无裂痕、

镀层脱落等现象。

3.3 平整度检验

镀镍线一般会比碳素线和不锈钢线平整度稍差,但我司生产的弹簧多为精密簧要求线性稳定,所以平整度应列为必检项目。

检验方法:取一单圈(匝)钢丝,自由地平放在地面,既不扩圈也不缩圈,两端平贴地面无任何翘头。

用圆棒悬挂,两端轴向距离L没有超过式(1)计算的值,且1倍卷筒直径D卷≤单圈(匝)钢丝平均自由直径D≤1.5D卷,认为合格。

两端轴间距离L=0.2D/d1/4(1) (L值越接近0则平整度越好)

3.4 通条强度均匀性检验

一盘钢丝的通条抗拉强度散差须≤50MPa同批材料则≤50MPa,抗拉强度值对应下表:

尽量不采用中间尺寸钢丝。

3.5 机械性能试验

按1.1~1.5方法进行试验,

3.5.1 扭转后表面不得有裂纹、折迭、起刺,线断裂后表面应无有害之伤痕,断面应

与轴线成直角且无伤痕或裂痕。

3.5.2 ф<

4.0mm的钢丝在等于钢丝直径的芯棒上缠绕5圈,不得有裂纹或折断。

3.6 耐腐蚀试验

材料入库前须做表面耐腐蚀试验,默认为:盐雾试验,5%浓度48小时不允许生锈。

3.琴钢丝、碳素钢丝检验

我司常用的弹簧钢丝一般有如下几种牌号:

碳素:70C、75C、80C、65Mn或称为72A、72B、82B等

琴钢:65Mn、82B等

其检验标准参照以上的镀镍钢丝的标准,因为表面没有镀层覆盖,所以可不必做表面光泽度和耐腐蚀检验。