钢筋闪光对焊施工技术交底【2022版】

钢筋闪光对焊施工技术交底

9.连续闪光焊:通电后,应借肋操作杆使两钢筋端面轻微接触,使其产生电阻热,并使钢筋端面的凸出部分互相熔化,并将熔化的金属微粒向外喷射形成火光闪光,再徐徐不断地移动钢筋形成连续闪光,待预定的烧化留量消失后,以适当压力迅速进行顶锻,即完成整个连续闪光焊接。

交底内容

1.钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。

2.焊工必须持有有效的考试合格证。

3.对焊机及配套装置、冷却水、压缩空气等应符合要求。

4.电源应符合要求,当电源电压下降大于5%,小于8%时,应采取适当提高焊接变压器级数的措施;大于8%时,不得进行焊接。

19.接头部位不得有横向裂纹。

20.与电极接触处的钢筋表面不得有明显烧伤,Ⅳ级钢筋焊接时不得有烧伤。

21.焊接后稍冷却才能松开电极钳口,取出钢筋时必须平稳,以免接头弯折。

14.钢筋端头如起弯或成“马蹄”形则不得焊接,必须煨直或切除。

15.钢筋端头120mm范围内的铁锈、油污,必须清除干净。

16.焊接过程中,粘附在电极上的氧化铁要随时清除干净。

17.接近焊接接头区段应有适当均匀的镦粗塑性变形,端面不应氧化。

18.焊接后稍冷却才能松开电极钳口,取出钢筋时必须平稳,以免接头弯折。在钢筋对焊生产中,焊工应认真进行自检,若发现偏心、弯折、烧伤、裂缝等缺陷,应切除接头重焊,并查找原因,及时消除。

5.作业场地应有安全防护设施,防火和必要的通风措施,防止发生烧伤、触电及火灾等事故。

闪光对焊技术交底完整版

年 工程名称 分项工程名称: 混凝土浇筑工程 分项工程名称 交底内容 1 施工准备 1.1 材料及主要机具: 1.1.1 钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。 进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。 1.1.2 主要机具:对焊机及配套的对焊平台、防护深色眼镜、电焊手套、绝缘鞋、 钢筋切断机、空压机、水源、除锈机或钢丝刷、冷拉调直作业线。 常用对焊机主要技术数据见表 1-1。 表 1-1 UN1—75 UN1—100 UN2—150 UN17— 项 项 目 单位 150—1 次 1 额定容量 Kva 75 100 150 150 2 初级电压 V 220/380 380 380 380 4.5~7.6 3.8~ 3 次级电压调节范围 V 3.52~ 4.05~ 7.94 8.1 7.6 4 次级电压调节级数 8 8 15 15 5 额定持续率 % 20 20 20 20 6 钳口夹紧力 kN 20 40 100 160 7 最大顶锻力 kN 30 40 65 80 8 钳口最大距离 mm 80 80 100 90 9 动钳口最大行程 mm 30 50 27 80 10 动钳口最大烧化行程 mm 20 11 焊件最大预热压缩量 mm 10 12 连续闪光焊时钢筋最大 mm 12~16 16~20 20~25 20~25 直径 13 预热闪光焊时钢筋最大 mm 32~36 40 40 40 直径 14 生产率 次/h 75 20~30 80 120 15 冷却水消耗量 L/h 200 200 200 500 16 压缩空气:压力 5.5 6 N/ 消耗量 15 5 mm 2 17 18 焊机重量 外形尺寸:长 宽 kg mm mm 445 1520 550 465 1800 550 2500 2140 1360 1900 2300 1100 月 日 分部工程 基础

钢筋闪光对焊技术交底

10冬季施工时,室内温度不应低于8℃,作业后,应放尽机内冷却水。

11要随时检查对焊机的冷却系统,防止水流失。

12在施工中要经常检查机械的运行情况。发现带“病”作业的及时进行修理,以保证施工机械处于良好运行状态。在进行修理、保养过程中,产生的废油、废弃物要及时回收,禁止将污染倒入施工现场。

技 术 交 底 记 录

工程名称

交底日期

施工单位

分项工程名称

钢筋闪光对焊工程

交底提要

钢筋闪光对焊技术交底

1对焊机应有可靠的接地或接零保护。

2对焊机放在通风良好的地方,要设置防护棚防雨。焊接现场不能存放易燃、易爆物品。

3对焊操作人员要按规定穿戴好防护用品。

4焊接前,要检查并确认对焊机的压力机构灵活,夹具牢固,气压、液压系统无泄露,一切正常后,在施焊。

审核人

交底人

接受交底人

1.本表由施工单位填写,交底单位与接受交底单位各保存一份。

2.当做分项工程施工技术交底时,应填写“分项工程名称”栏,其他技术交底可不填写。

5焊接前,应根据所焊接钢筋截面,调整二次电压,不得焊接超过对焊机规定直径的钢筋。

6断路器的接触点、电极应定期光磨,二次电路全部连接螺栓应定期紧固。冷却水温度不得超过40℃;排水量应根据温度调节。

7多人合运钢筋,起、落、转、停动作要一致,应轻拿轻放,严禁乱放乱仍,防止被钢筋砸伤、碰伤。

8焊接较长的钢筋时,应设托架。配合搬运钢筋的操作人员。在焊接时要防止火花烫伤。

钢筋闪光对焊工艺标准技术交底

闪光阶段

闪光对焊工艺原理

闪光阶段的作用

闪光对焊工艺参数

闪光对焊工艺操作要 点

顶锻阶段

顶锻压力:确保焊件紧密结合,消除氧化物和杂质 顶锻时间:控制顶锻时间,确保焊件充分变形 顶锻次数:根据焊件厚度和材质确定顶锻次数 顶锻温度:控制顶锻温度,避免焊件过热或冷却过快

保持阶段

保持时间:根据钢筋直径和焊机容量确定 保持压力:根据钢筋材质和直径确定 保持温度:根据焊机型号和钢筋材质确定 保持方式:采用自动或手动方式进行保持

Part One

单击添加章节标题

Part Two

焊接准备

焊工操作规程

焊工必须经过专业培训,并取得相 应的资格证书

焊接时应遵守操作规程,按照规定 的焊接参数进行操作

添加标题

添加标题

添加标题

添加标题

焊接前应检查焊机、焊具、电源等 是否正常,并按照规定进行安全检 查

焊接后应对焊缝进行检查,确保质 量符合要求

添加标题

添加标题

添加标题

添加标题

焊缝的咬边深度不得大于0.5mm, 连续咬边长度不得大于100mm

焊缝的宽度应控制在钢筋直径的 1.5倍以内

焊后处理

焊后检查:检查焊缝质量,确保符合要求 焊后清理:清除焊渣、飞溅物等杂物 焊后保温:采取保温措施,防止焊缝冷却过快 焊后记录:记录焊缝编号、焊接参数等信息

设备保养:定期对设备进行保养和维护,确保 设备正常运行。

安全注意事项:操作人员应佩戴防护眼镜、手 套等防护用品,避免烫伤和电击等危险。

个人防护措施

佩戴安全帽、工作 服、防护眼镜等个 人防护用品

保持工作场所整洁, 避免杂物堆积,防 止意外伤害

操作前检查设备是 否完好,确保设备 正常运行

钢筋闪光对焊焊接施工技术交底

单位工程名称:年月日

交底项目

钢筋闪光对焊焊接

交ห้องสมุดไป่ตู้人

施工班组

内容摘要:1、配合比情况;2、冬、雨季施工注意要点;3、工艺标准及质量

要求;4、保证质量具体措施;5、容易忽略的其他问题。

四、施工操作工艺

1、根据钢筋品种、直径和所用对焊机功率大小,可选用连续闪光焊,预热闪光焊、闪光-预热-闪光等对焊工艺。对于壳焊性差的钢筋,对焊后应宜采用通电热处理措施,以改善接头塑性。

(1)连续闪光焊

工艺过程包括:连续闪光和顶锻。施焊时,先闪合一次电路,时两钢筋端面轻微接触,促使钢筋间隙产生闪光,接着徐徐移动钢筋,使两钢筋仍保持轻微接触,形成连续闪光过程。当闪光达到规定后(烧平端面,闪掉杂质,热至熔化),即可适当压力迅速进行锻挤压,焊接接头即告完成。本工艺适与对焊直径18mm以下的Ⅰ-Ⅲ级钢筋。

(2)预热闪光焊

工艺过程包括:一次闪光预热;二次闪光、顶锻。施焊后,先一次闪光,将钢筋端面闪平;然后预热,方法是使两钢筋面交替地轻微接触和分开,时其间隙发生断续闪光实现预热或使两钢筋一直紧密接触,用脉冲电流或交替紧密接触与分开,产生电阻热(不闪光)来现实预热。二次闪光与顶锻过程同连续闪光。本工艺适与对焊直径20mm以上的Ⅰ-Ⅱ级钢筋。

参加交底人员:

记录人

(3)闪光-预热-闪光焊

工艺过程包括:一次闪光、预热;二次闪光及顶锻。施焊时,首先一次闪光,使钢筋端部闪平,然后预热,使两钢筋交替地轻微接触和分开,时其间隙发生断续闪光来实现预热;二次闪光与顶锻过程同连续闪光焊。本工艺适与对焊直径20mm以上Ⅰ-Ⅲ级钢筋Ⅳ及钢筋。

(4)焊后通电处理

方法施焊后松开夹具,放开钳口距在夹紧钢筋。焊后停歇30-60s,待接头温度降至

闪光对焊技术交底

弯曲角(°)

Ⅰ级

2d

90

HRB400

5d

90

HRB335

4d

90

HRB500

7d

90

注:①d为钢筋直径(mm);

②直径大于28mm的钢筋对焊接头,弯曲试验时弯心直径应增加1倍钢筋直径。

当试验结果有2个试件发生破断时,应再取6个试件进行复验,复验结果,当仍有3个试件发生破断,应确认该批接头为不合格品。

交底接受人

交底人

审核人

注:驻地监理抽查。

技术交底书

编号:XXX

工程项 目XXX合Fra bibliotek号XXX

单位工程名称

大、中、天桥

施工单位

XXXX

里程

XXXXX

交底日期

XXXX年X月X日

交底地点

XXXXX

交底内容:

试件进行复验,复验结果,当仍有1个试件在焊缝或热影响区发生脆性断裂时,应确认该批接头为不合格品。

(4)、模拟试件的试验结果不符合要求时,应从成品中再切取试件进行复验,其数量和要求应与初始试验时相同。

三、安全要求

1、参加施工的工人(包括学徒工、代培人员),要熟知本工种的安全技术操作规程。在操作中,应坚守工作岗位,严禁酒后操作。

交底接受人

交底人

审核人

注:驻地监理抽查。

技术交底书

编号:XXX

工程项 目

XXX

合同号

XXX

单位工程名称

大、中、天桥

施工单位

XXXX

里程

XXXXX

交底日期

XXXX年X月X日

交底地点

14、施工现场的洞、坑、沟、升降口、漏斗等危险处,应有防护设施或明显标志。施工现场的

钢筋闪光对焊接头交底

钢筋闪光对工艺标准1 施工准备1.1 材料及主要机具:(1)钢筋:钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。

进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。

(2)主要机具:对焊机:UN100。

及配套的对焊平台、防护深色眼镜、电焊手套、绝缘鞋、钢筋切断机、空压机、水源、除锈机或钢丝刷、冷拉调直作业线。

2 作业条件:(1)焊工必须持有有效的考试合格证。

(2)对焊机及配套装置、冷却水、压缩空气等应符合要求。

(3)电源应符合要求,当电源电压下降大于5%,小于8%时,应采取适当提高焊接变压器级数的措施;大于8%时,不得进行焊接。

(4)作业场地应有安全防护设施,防火和必要的通风措施,防止发生烧伤、触电及火灾等事故。

(5)熟悉料单,弄清接头位置,做好技术交底。

3 操作工艺3.1 工艺流程:检查设备→选择焊接工艺及参数→试焊、作模拟试件→送试→确定焊接参数→焊接→质量检验3.2 焊接工艺方法选择:本工程采用闪光-预热闪光对焊工艺过程:闭合电路→一次闪光闪平端面→断续闪光预热→二次连续闪光加热到将近熔点→带电顶锻→无电顶锻3.3 焊接参数选择:单位:mm调伸长度闪光及预热留量顶锻留量总留量变压器级次φ25 31.25 15 6 21 Ⅳφ22 33 12 5 17 Ⅳ3.4 检查电源、对焊机及对焊平台、地下铺放的绝缘橡胶垫、冷却水、压缩空气等,一切必须处于安全可靠的状态。

3.5 试焊、做班前试件;在每班正式焊接前,应按选择的焊接参数焊接6个试件,其中3个做拉力试验,3个做冷弯试验。

经试验合格后,方可按确定的焊接参数成批生产。

3.6 对焊焊接操作:(1)闪光—预热闪光焊:通电后,应首先进行闪光,当钢筋端面已平整时,应立即进行预热、闪光及顶锻过程。

(2)保证焊接接头位置和操作要求:a、焊接前和施焊过程中,应检查和调整电极位置,拧紧夹具丝杆。

钢筋在电极内必须夹紧、电极钳口变形应立即调换和修理。

闪光对焊 技术交底

闪光对焊技术交底

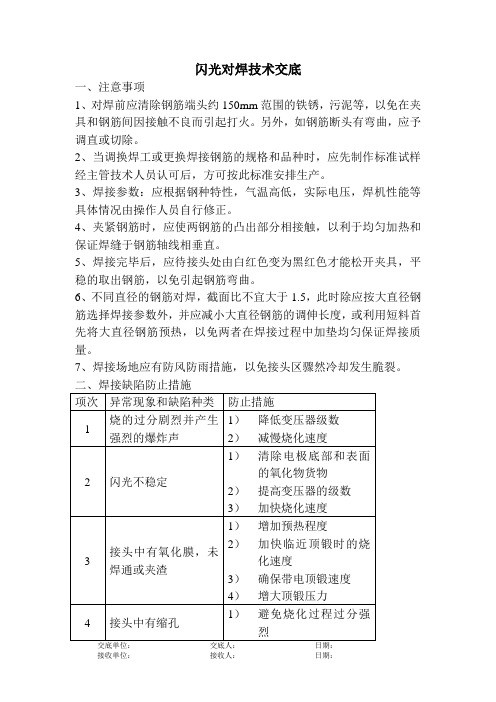

一、注意事项

1、对焊前应清除钢筋端头约150mm范围的铁锈,污泥等,以免在夹具和钢筋间因接触不良而引起打火。

另外,如钢筋断头有弯曲,应予调直或切除。

2、当调换焊工或更换焊接钢筋的规格和品种时,应先制作标准试样经主管技术人员认可后,方可按此标准安排生产。

3、焊接参数:应根据钢种特性,气温高低,实际电压,焊机性能等具体情况由操作人员自行修正。

4、夹紧钢筋时,应使两钢筋的凸出部分相接触,以利于均匀加热和保证焊缝于钢筋轴线相垂直。

5、焊接完毕后,应待接头处由白红色变为黑红色才能松开夹具,平稳的取出钢筋,以免引起钢筋弯曲。

6、不同直径的钢筋对焊,截面比不宜大于1.5,此时除应按大直径钢筋选择焊接参数外,并应减小大直径钢筋的调伸长度,或利用短料首先将大直径钢筋预热,以免两者在焊接过程中加垫均匀保证焊接质量。

7、焊接场地应有防风防雨措施,以免接头区骤然冷却发生脆裂。

三、质量要求

1、对焊的两根钢筋顺肋,轴线偏移不得大于0.1倍的钢筋直径

且不得大于2mm,接头处弯曲不得大于4°。

2、焊接处必须饱满,不得有夹杂现象。

3、接头处不得有横向裂纹。

4、与电极接触处的钢筋表面不得有明显的烧伤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验方法:检查化学成分专项检验报告。

4.2.一般项目

4.2.1.接头处不得有横向裂纹。

4.2.2.与电极接触处的钢筋表面不得有明显烧伤。

4.2.3.接头处的弯折角不得大于3o。

4.2.4.接头处轴线的偏移不得大于钢筋直径的0.1倍,且不得大于2mm。

4.2.5.接头位置宜设在受力较小处;同一受力钢筋不宜设置两个以上接头;接头末端距钢筋弯起点的距离不应小于10d。

4.2.6.同一连接区段的接头应错开设置。

4.2.7.同一连接区段的接头面积率不大于50%。

检验方法:观察、钢尺检查。

5.施工注意事项

5.1.对焊前应清除钢筋端头150mm范围内的铁锈、污泥等。此外,如钢筋端头有弯曲,应予以调直或切除。

技术交底记录

施表7.2共3页

工程名称

施工单位

钢筋闪光对焊

交底内容

1.钢筋闪光对焊工程概况

1#、2#、3#楼地下室、主楼、裙楼部分C20、C14、C16钢筋采用闪光对焊接长。

2.施工准备

2.1.材料准备

2.1.1.钢筋:具有出厂证明书和复试试验合格证明书。

2.2.主要机具

2.2.1.对焊机:主要为UN系列对焊机。

5.11检验方法:检查焊接试件报告单。

6.成品保护

6.1.焊接完毕后,待接头由白红色变为黑色,才能松开夹具,平稳取出钢筋。

6.2.钢筋焊好后,应按规格集中置于干燥、遮雨的地方,且杜绝其它物品的撞击及污染。当气温较低时,接头部位可适当用保温材料覆盖。

7.安全环保措施

7.1.焊工操作时应穿电焊工作服、绝缘鞋和戴电焊手套、防护面罩等安全防护用品。

7.2.电焊作业现场周围10m范围内不得堆放易燃易爆物品,严禁在易燃易爆气体或液体扩散区域内进行焊接作业

7.3.操作前应首先检查焊机和工具,确认安全合格方可作业。

7.4.焊接时二次线必须到位,严禁借用金属管道、金属脚手架、轨道及结构钢筋作回路接地。

7.5.雨、风力六级以上(含六级)天气不得露天作业。

4.质量标准

4.1主控项目

4.1.1.钢筋品种、规格、力学性能均必须符合设计要求和有关标准的规定(进口钢筋应做化学成分分析)。

4.1.2.闪光对焊接头拉伸和弯曲试验结果必须符合《钢筋焊接及验收规程》(JGJ18-2003)的要求。

检验方法:检查钢筋出厂质量证明书、钢筋进场复验报告、各项焊接材料产品合格证、接头试件力学性能试验报告。

8质量记录

8.1.钢筋出厂质量证明文件、钢筋原材复试报告及钢筋进场验收记录。

8.2.施工记录。

8.3.钢筋焊接接头检验报告。

8.4.钢筋安装工程检验批质量验收记录表。

8.5.钢筋分项工程质量验收记录表。

接受交底人

交底人

记录人

日期

3.2.2.连续闪光焊:(同直径)

操作方法为:先闭合一次电路,使两端钢筋端面轻微接触,促使钢筋间隙中产生火花般熔化的金属微粒--闪光,接着徐徐移动钢筋,使两钢筋端面仍保持轻微接触,形成连续闪光。当闪光达到规定程度后(烧平端面、闪掉杂质、垫至熔化)即以适当压力迅速进行顶锻挤压。焊接完毕后,待接头处由白红色变为黑色,才能松开夹具,平稳取出钢筋以免产生弯曲。

2.3.作业条件

2.1.1.焊工须有合格证。

2.1.2.施焊前应有可焊性试验报告以确定合格的焊接工艺参数。

3.施工工艺

3.1.工艺流程

检查设备电流、电源→钢筋端部检查、处理→选择焊接参数→安装对接钢筋、上紧夹具→施焊、作试件→确定焊接参数→施焊→质量检查(观感检查、送检试验)

3.2.操作工艺

3.2.1.焊接前应检查焊机各部位和接地情况,以保证焊机在良好的工作状态下焊出合格钢筋

5.8.接头弯折或轴线偏移:正确调整电极位置,修理电极钳口或更换已变形的电极或切除矫直钢筋的弯头。

5.9.在同一台班内,由同一焊工完成的300个同牌号、同直径钢筋焊接接头应作为一批。当同一台班内焊接的接头数量较少,可在一周内累计计算;累计仍不足300个接头时,应按一批计算。

5.10.力学性能检验时,应从每批接头中随即切取6个接头,其中3个做拉伸试验,3个做弯曲试验。

5.5.接头中有缩ቤተ መጻሕፍቲ ባይዱ:在焊接时,应降低变压器级数,避免烧化过程过分强烈,适当增大顶锻留量及顶锻压力。

5.6.接头区域裂纹:检验钢筋的碳、硫、磷含量,若不符合规定时应及时更换钢筋,同时采取低频预热方法,增加预热程度。

5.7.钢筋表面微溶及烧伤:清除钢筋被夹紧部位的铁锈和油污;清除电极内的氧化物,改进电级槽口形状,增大接触面积,并夹紧钢筋。

5.2.当调换焊工或更换焊接钢筋的规格和品种时,应先制作对焊试样(不少于2个)进行冷弯试验。合格后,才能成批焊接。

5.3.焊接预应力钢筋时,应在焊后趁热将焊缝周围毛刺打掉,以便钢筋穿入预留孔道。

5.4.接头中有氧化膜、未焊透或夹渣:在焊接时应增加预热程度,加快临近顶锻时的烧化程序,加快顶锻速度,增大顶锻压力,确保带电顶锻过程。