板料成形回弹特征及其控制技术

先进高强度钢板冲压成形回弹的预测与控制

累,具有较强的均匀变形能力。

几个钢种的成形极限图的对比图见图1.2。

成形极限图能较全面的表征各类钢在各种应力状态下的成形性,从图1.2可以看出:双相钢和DP600的成形性相当,TRIP600的成形性和IF钢相当,且在深拉延和平面应变区的成形性还优于IF钢。

②回弹回弹是指冲压构件脱模后,偏离原在模具中形状的一种变形量。

高强度钢的机械性能和普通低碳钢有很大差异,钢板高强度化易引起塑性下降,成形性变差,而屈服强度的提高则引起面畸变和回弹效应,增加形状不稳定性。

典型的成形缺陷有开裂、形状不良、尺寸精度不良和卡模具等。

材料强度升高时,残余应力增大,易产生变形后弹性回复引起的形状不良和尺寸精度不良等。

这是高强度钢板成形中最为严重的问题【n。

导致由这类材料冲压而成的汽车冲压件的回弹量远大于使用普通低碳钢板的冲压件,回弹问题更加突出。

图1.3几种钢回弹对比图Fig1.3Spdngbackofdifferentsteels从图1.3可以看出,随着板料强度的提高,回弹越严重。

由于先进强度钢独特的材料性能,成形后的回弹比普通钢及传统高强度钢大。

因此回弹是先进高强度钢冲压成形工艺的设计难点。

利用有限元仿真软件,分析先进高强度钢的回弹特性,可有效指导先进高强度钢冲压成形设计。

1.4冲压回弹的分析和控制方法冲压回弹分析是回弹控制的基础,回弹分析的准确程度,决定了回弹控制的有效性。

只有准确预测回弹,才能从根本上解决回弹问题。

1.4.1冲压回弹的分析方法常用的回弹的分析方法有两种,解析方法和有限元方法。

①解析法重庆大学硕士学位论文2先进高强度钢介绍2先进高强度钢介绍2.1先进高强度钢简介根据国际上对超轻钢汽车的研究(ULSAB.AVC),把屈服强度在210-550N/ram2范围内的钢板称为高强度钢板;屈服强度大于550N/ram2的钢板称为超高强度钢板。

根据强化机理的不同又分为普通高强度钢板和先进高强度钢板。

其中,普通高强度钢板主要包括高强度IF(无『自J隙原子)钢、烘烤硬化钢、含磷(P)钢、各向同性(IS)钢、碳一锰(C.Mn)钢和高强度低合金(HsLA)钢;先进高强度钢主要包括双相(DP)钢、相交诱发塑性(踊P)钢、复相(cP)钢、贝氏体(BP)钢和马氏体(MP)钢等。

板料成形回弹特征及其控制技术

中很 难 有效 克 服 的 成形 缺 陷 之 一 . 接 触压 力 的消 除 而 自动 释 放 掉 .回 模拟精度虽然不高 .但计算速度很

它 不 仅 降 低 了产 品 质 量 和 生 产 效 弹 的 驱动 力 一 般 是朝 着 板 料 原 始形 快 .可 以为 模 具在 设 计 阶段 提 供 一 率 .还 制约 了 自动 化装 配 生产 线 的 状 变形 。 因此 .冲压 成 形 中的最 终 个 定 性 的参考 方案 。T C. u 学 . Hs 等 实 施 .是 我 国 汽 车 制造 工 业 中亟 待 产 品形 状 不 但依 赖 于 凹模 形状 .而 者采 用隐式T (oa L ga ga L T tl a r n in)

回弹 是 板 材 冲压 成 形 过 程 的 主 致使 板 料 产 生 很 大 的弹 性 应 变 能

要 缺 陷 之一 .严 重 影 响着 成 形 件 的 在 模 具 与板 料 动 态 接触 过 程 中存 在 程 .并应 用该 算法模 拟 了3 复 杂冲 个

成 形 质量 和 尺 寸精 度 .是 实 际工 艺 于板 料 中 的这 种 弹 性应 变 能 会 随 着 压件 的卸 载 回 弹过 程 ,这种 算 法 的

解决 的关键性问题 。

且 依 赖 于 成 形后 存 储 在 板 料 中 的弹 算法 .引入 Hi- 次 方屈 服 函数模拟 l l

板料弯曲回弹分析与控制

Ana l y s i s a nd Co n t r o l o f Be S he e t Me t a l s

板料弯曲回弹及工艺控制

板料弯曲回弹及工艺控制板料在弯曲过程中,产生塑性变形的同时会产生弹性变形。

当工件弯曲后去除外力时,会立即发生弹性变形的恢复,结果使弯曲件的角度和弯曲半径发生变化,与模具相应形状不一致,即产生回弹。

回弹是弯曲成形过程的主要缺陷,它的存在造成零件的成形精度差,显著地增加了试、修模工作量和成形后的校正工作量,故在冲压生产中,掌握回弹规律非常重要。

如果在设计模具前,能准确掌握材料的回弹规律及回弹值大小,设计模具时可预先在模具结构及工作部分尺寸上采取措施,试冲后即使尺寸精度有所差异,其修正工作量也不会太大,这不仅可以缩短模具制造周期,而且有利于模具成本的降低及弯曲件精度的提高。

1 弯曲回弹的表现形式弯曲回弹的表现形式有下列二个方面(如图1所示):(a) 弯曲半径增加:卸载前板料的内半径r (与凸模的半径吻合),在卸载后增加至r0,半径的增量为△r二r0一r(b) 弯曲件角度增大:卸荷前板料的弯曲角为α(与凸模的顶角吻合),在卸荷后增大到α0,角度增量为△α=α0一α图1 回弹导致弯曲角和弯曲半径变化2 弯曲回弹产生的原因弯曲回弹的主要原因是由于材料弹性变形所引起的。

板料弯曲时,内层受压应力,外层受拉应力。

弹塑性弯曲时,这两种应力尽管超过屈服应力,但实际上从拉应力过渡到压应力时,中间总会有一段应力小于屈服应力的弹性变形区。

由于弹性变形区的存在,弯曲卸载后工件必然产生回弹。

在相对弯曲半径较大时,弹性变形区占的比重大,回弹尤其显著。

回弹是由于在板厚方向应力或应变分布不均匀而引起的。

这种应力和应变的不均匀分布是弯曲的特点,对于只施加弯矩的弯曲方式,要有效减少回弹是困难的。

为了使回弹减小,应尽量使板厚断面内的应力和应变分布均匀,为此可采取在纵向纤维方向对板料进行拉伸或压缩的方法,也可采用在板厚方向施加强压的方法。

在沿板的长度方向单纯拉伸变形的场合,除去外力后,由于在整个板厚断面内变形的恢复是均匀的,所以不会发生形状的变化。

板材与型材弯曲回弹控制原理与方法

板材与型材弯曲回弹控制原理与方法

在机械制造和建筑行业中,板材与型材的弯曲加工是非常常见的操作。

而在弯曲完成后,材料往往会出现一定的回弹现象,导致加工精度受到影响。

因此,如何控制弯曲回弹,提高加工精度成为了重要的问题。

一、弯曲回弹原理

当一段材料被弯曲后,由于材料内部的分子结构发生了变化,使得材料内部存在的应力分布也发生了改变。

在材料恢复到原始状态之前,这些应力将继续作用于材料,导致弯曲回弹现象的发生。

二、弯曲回弹控制方法

1. 选择合适的弯曲工艺

选择合适的弯曲工艺是减少弯曲回弹的关键。

常用的弯曲工艺包括冷弯、热弯和滚弯等。

冷弯工艺的回弹最大,而热弯和滚弯工艺则可以减少回弹。

2. 适当增加弯曲角度

在弯曲时,适当增加弯曲角度可有效减少回弹。

但是过分增加弯曲角度会导致破坏材料。

3. 采用预压弯曲方法

预压弯曲方法是指在正式弯曲前先对材料进行一定的预压弯曲,以减小材料内部应力分布的差异,从而减少回弹。

但是预压弯曲方法要求对材料和弯曲机具有更高的要求。

4. 加工后热处理

通过加工后热处理,可以改变材料内部的分子结构,从而减少回弹。

但是加工后热处理时间和温度的控制需要非常精准。

三、结论

以上是板材与型材弯曲回弹控制原理与方法的介绍。

在实际生产中,需要综合考虑材料的性质、弯曲工艺的选择、弯曲角度的控制、预压弯曲和加工后热处理等因素,以减少回弹现象,提高加工精度。

【干货】冲压成型工艺如何控制回弹?

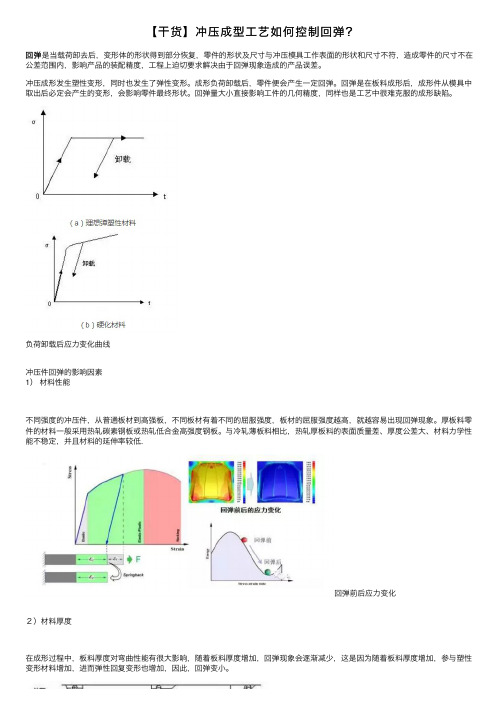

【⼲货】冲压成型⼯艺如何控制回弹?回弹是当载荷卸去后,变形体的形状得到部分恢复,零件的形状及尺⼨与冲压模具⼯作表⾯的形状和尺⼨不符,造成零件的尺⼨不在回弹公差范围内,影响产品的装配精度,⼯程上迫切要求解决由于回弹现象造成的产品误差。

冲压成形发⽣塑性变形,同时也发⽣了弹性变形。

成形负荷卸载后,零件便会产⽣⼀定回弹。

回弹是在板料成形后,成形件从模具中取出后必定会产⽣的变形,会影响零件最终形状。

回弹量⼤⼩直接影响⼯件的⼏何精度,同样也是⼯艺中很难克服的成形缺陷。

负荷卸载后应⼒变化曲线冲压件回弹的影响因素1)材料性能不同强度的冲压件,从普通板材到⾼强板,不同板材有着不同的屈服强度,板材的屈服强度越⾼,就越容易出现回弹现象。

厚板料零件的材料⼀般采⽤热轧碳素钢板或热轧低合⾦⾼强度钢板。

与冷轧薄板料相⽐,热轧厚板料的表⾯质量差、厚度公差⼤、材料⼒学性能不稳定,并且材料的延伸率较低.回弹前后应⼒变化2)材料厚度在成形过程中,板料厚度对弯曲性能有很⼤影响,随着板料厚度增加,回弹现象会逐渐减少,这是因为随着板料厚度增加,参与塑性变形材料增加,进⽽弹性回复变形也增加,因此,回弹变⼩。

板料界⾯的切向应⼒随着厚板料零件材料强度级别的不断提⾼,回弹所造成零件尺⼨精度的问题越来越严重,模具设计和后期的⼯艺调试都要求对零件回弹的性质及⼤⼩有所了解,以便采取相应的对策和补救⽅案。

对于厚板料零件,其弯曲半径与板厚之⽐⼀般都很⼩,板厚⽅向的应⼒及其应⼒变化不容忽视.。

3)零件形状不同形状零件回弹差异很⼤,形状复杂的零件⼀般都会增加⼀序整形,防⽌成形不到位出现回弹现象,⽽更有⼀部分特殊形状零件⽐较容易出现回弹现象,如U形零部件,在分析成形过程中,必须考虑回弹补偿事宜。

4)弯曲中⼼⾓弯曲中⼼⾓的值越⼤就表⽰回弹累积值越⼤,这样就会造成严重的回弹现象,冲压件形变的长度随着弯曲中⼼⾓的增⼤⽽增⼤。

5)模具间隙配合情况模具在设计时就要在相对⼯作部分留有⼀倍料厚的间隙,在间隙中容纳产品。

板材成形的回弹预测和控制的研究

1引 言

板材 冲压 成 形过 程是 一 个包 含 材料 的大变 形 、 大转 移 、接 触碰 撞 、摩 擦 磨 损 等 多种 非 线 性 因素 耦 合 的过 程 .因此 其 模 具 的 设计 和成 形 精 度 的控 制 非 常 困难 .从 而造 成 板 材 成形 过 程 中容 易 产 生 起 皱 、破 裂 和 回 弹等 缺 陷 。经 过 长期 的工 程 实 践 和不 断 地 研 究 .针 对 起 皱 和 破 裂 问题 已经 有 了许 多有 效 的分 析方 法 和 控 制措 施 。然 而 .复 杂 形 状 冲压件 的回弹 问题 一直 没有 获得 很好 的解 决 办法 。 回 弹是 冷 冲 压 成 形过 程 中不 可 避 免 的物 理 现

回弹 预 测 及 控 制 方 面 也 连续 进 行 了有 益 的 研 究 ,

几 何 形 状 、摩 擦 接 触 等众 多 因 素密 切 相 关 ,所 以 板 材 成 形 的 回 弹 问题 非 常复 杂 ,它 不 能 简 单 地 理 解 为 弹 性 卸 载 过 程 。可 能还 伴 有 局 部 加 载 过 程 ,

件 回弹误差 。

在 近几 年 的研究 中 ,A rs 出了使用 多步 法 ye 提

成 形 工 艺 以减 小 冲 压 过程 中 的 回 弹 [ 。C o 8 h u和 ]

Hu g 析 了几种 在 U形 弯 曲工艺 中减 小 回弹 的技 n分

术 ,与 成形 结 果 的优 化 分 析相 结 合 ,得 出 了每 种 工艺 的最优 成形参 数 [。 9 ] 32模具 型面 补偿 法 .

解决成型回弹的措施

解决成型回弹的措施主要有以下几种:

1. 拉弯:这种方法是在板料弯曲的同时施加切向拉力,改变板料内部的应力状态和分布情况,让整个断面处于塑性拉伸变形范围内,卸载后内外层的回弹趋势相互抵消,减小了回弹。

2. 局部压缩:通过减薄外侧板料的厚度来增加外侧板料的长度,使内外层的回弹趋势相互抵消。

3. 多次弯曲:将弯曲成形分成多次来进行,以消除回弹。

4. 内侧圆角钝化:从弯曲部位的内侧进行压缩,以消除回弹。

5. 变整体拉延成为部分弯曲成形:将零件一部分采用弯曲成形后再通过拉延成形以减少回弹。

6. 控制残余应力:拉延时在工具的表面增加局部的凸包形状,在后道工序时再消除增加的形状,使材料内的残余应力平衡发生变化,以消除回弹。

7. 负回弹:在加工工具表面时,设法使板料产生负向回弹。

上模返回后,制件通过回弹而达到要求的形状。

8. 电磁法:利用电磁脉冲冲击材料表面,可以纠正由于回弹造成的形状和尺寸误差。

9. 控制模具和工艺参数:优化模具设计和工艺参数,如弯曲角、模具工作部分尺寸等,以降低回弹。

10. 材料选择:选择具有较低弹性模量和应变时效的材

料,或通过材料改性来降低回弹。

在解决成型回弹时,应根据实际情况选择合适的措施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

18 汽 车 工 艺 与 材 料 AT&M

2008年第6期

如图10,对板料的弯曲部位进

图6 变整体拉延成形为先部分弯曲成形后部分拉延成形的回弹抑制算法

图4 内侧圆角半径R硬化方法

这种方法对于二维形状简单的 行局部的淬火和回火处理,降低屈

度又要具有弹性的成形件产品不适 产品有效,对于三维形状的复杂产 服点,进而达到消除回弹之目的。

用。

品有时会产生不合格的效果,要注 2.10 冻结形状技术

如图4,从弯曲部位的内侧进行 压缩,以消除回弹。在板材U形弯 曲时,由于有两侧对称弯曲,采用 这种方法效果比较好。L形弯曲时, 一般面部分的材料压料力变弱,有 时会产生尺寸变差。从形状判断, 弯曲部位压力弱。对于既要保证强

弹抑制方法对于越厚的板材效果越 好。 2.5 变整体拉延成形为部分弯曲成 形的回弹控制方法

如图6,把整体拉延成形(设整 体拉延深度为90 mm)的A部(设为 60 mm)采用弯曲成形,消除板外侧 和内侧的应力差,剩余30 mm凹模的 B部,再通过拉延成形以减少回弹。

前提下,改变产品形状,增加加强 筋,可以控制和改善回弹。 2.8 负回弹方法

如图9,在加工工具表面时,设 法使板料产生负向回弹。上模返回 后,制件回弹,通过负回弹和回弹 而达到要求的产品形状。 2.9 淬火、回火抑制回弹方法

Crutonite合金

伊顿公司与一家特种金属材料研究公司共同开发的Crutonite气门材料具有全新的特性。其具有出色的耐高温、耐磨和高强 度的特性,特别适用于高性能柴油发动机和未来乘用车发动机更为复杂的燃烧环境。虽然这种新合金的性能表现和宇航超级耐 热合金相当,但镍类的特种金属使用量很少。

PACE:汽车供应商杰出贡献奖,由美国汽车工程师协会和美国汽车新闻共同评选。

法。U. Abdelsalam等学者还提出了 采用一步成形算法模拟冲压成形过 程,再用隐式算法计算卸载回弹过 程,并应用该算法模拟了3个复杂冲 压件的卸载回弹过程,这种算法的 模拟精度虽然不高,但计算速度很 快,可以为模具在设计阶段提供一 个定性的参考方案。T. C. Hsu等学 者采用隐式TL(Total Lagrangian) 算法,引入Hill二次方屈服函数模拟 了轴对称问题的冲压成形和回弹过 程。M. Kawka等学者采用静态显式 有限元(实际上也是隐式算法)算 法软件ITAS3D模拟了轿车顶盖和轮 毂的多阶段成形过程,以及卸载回 弹和切边回弹过程,并与试验结果 进行了比较。

下面针对不同的回弹机制,介 绍几种抑制回弹的具体方法和策 略。 2.1 局部压缩减小回弹方法

如图2,利用压缩工艺在弯 曲部位压缩板料外侧(将板料在 该部位压缩到大约使厚度减小 5%~30%),且不让弯曲内侧变 化。这种“局部压缩”的工艺策略是利 用了弯曲部位压缩板料外侧减薄导

致板料局部强度降低的有利因素。 a部分(外侧弯曲R)不可与弯

的一个基本参数。在大多数板材冲 压成形中,强烈的非线性变形过程 致使板料产生很大的弹性应变能, 在模具与板料动态接触过程中存在 于板料中的这种弹性应变能会随着 接触压力的消除而自动释放掉,回 弹的驱动力一般是朝着板料原始形 状变形。因此,冲压成形中的最终 产品形状不但依赖于凹模形状,而 且依赖于成形后存储在板料中的弹 性应变能。弹性应变能与许多诸如 材料特性、接触载荷等参数有关, 因此在成形过程中预测回弹变得很 复杂,这也就给那些必须精确评估 回弹量的设计者提出了很重要的问 题。

以上这些对于回弹的研究只限 于理论方面,其与实际试验的对比 验证还鲜有涉及。对于如何补偿所 产生的回弹及所谓的回弹控制在试 验方面的验证尤其对于新型的高强 度材料研究甚少。本文将从这方面 着手进行回弹控制的研究。

事实上,克服回弹缺陷的方法 有很多。一是要在工艺条件允许的 前提下,设法将回弹控制在尽可能

偿。

凸包形状(圆形

2.4 硬化加工法

凸包),在后道

如图5,使弯曲工具的侧壁翘 工序时再消除增

曲,在钢板上留下硬化筋(TYPE- 加的形状,使材

图7 消除残余应力的局部处理方法

A~C)的痕迹。

料内的残留应力平衡发生变化,以消 变平回弹,在边缘里面部位产生皱

硬化筋要用在非变薄面上,注 除回弹。 意打痕。由于硬化筋会划伤产品, 2.7 加强筋冻结形状方法

是比较有效的。

2.11 焊接工序配合消除回弹技术

如图12,利用焊接工序消除回

弹影响,首先要求焊接工序指定出

图5 工具侧壁翘曲并施加侧壁刀花的硬化加工法

点焊顺序,目的是保证有回弹或者

2008年第6期

汽 车 工 艺 与 材 料 AT&M 17

生 产现场

SHOP

SOLUTION

图8 利用加强筋冻结产品形状抑制回弹方法

曲内侧的弯曲R同心,由于外侧与 内侧的弯曲半径不同心且有所稍稍 偏移,有利于外侧部分压缩板料减 薄。如果偏移过大,会发生不该产 生的变形(如图2c)。 2.2 一道工序分2段弯曲方法

如图3,将一次拉延弯曲成形 分成2段弯曲成形,以此消除回 弹。第一段弯曲采用大间隙(板厚 1.15~1.3倍)加工。由于间隙大, 板料倾斜,模具的弯曲半径也大, 使板料大致弯曲。第二阶段的弯曲 是将第一段弯曲的大弯曲半径R整形 到小弯曲半径r。第一阶段变形的间 隙要从最初的小间隙开始调整,根 据控制回弹的效果而逐步放大。

上述回弹控制的成形加工方法 普通金属板材。由于回弹与翘曲量 回弹加工型面的补偿技术将是未来

基本上能够处理相对简单覆盖件回 很大,常规的回弹控制技术往往难 从根本上解决回弹控制和加工精度

弹模面设计问题。但是对于复杂成

于消除回弹以及回弹带来的制造误

问题的重要途径。

AT &M

获2008 PACE大奖产品

“绿色逻辑”油漆

2008年第6期

汽 车 工 艺 与 材 料 AT&M 15

生 产现场

SHOP

SOLUTION

小的范围内;二是如果实在回弹量 很大且难以控制(如轻量化的高强 钢板成形回弹问题),就必须借助 于计算机仿真和试验相结合的办 法,通过回弹补偿技术重新构造加 工型面,以确保加工精度。此外, 温控成形技术也是有效抑制甚至消 除回弹的有效方法之一。本文主要 介绍减小回弹的控制技术。

近40年来,有许多研究人员 一直在对回弹行为进行着研究,并 提出了很多解决方法和计算机仿真 算法,发表了大量相关论文。就有 限元仿真方法而言,在众多仿真算 法模拟应用中,采用显式算法模拟 成形过程,用隐式算法模拟回弹过 程的方法最多;其次是冲压成形和 卸载回弹过程都采用隐式算法。而 G. Y. Li等学者提出一种新算法,冲 压成形和回弹过程全部采用显式算

为了减小弯曲变形产生的回 弹,应该在工艺条件允许的前提 下,尽可能选择屈服应力小的材

(a)拉伸卸载的应力应变曲线

(b)板材弯曲后的卸载回弹特征

图1 回弹特征

料。高强度钢板的屈服应力明显高 于普通金属板材,这类材料的回弹 量往往很大。成形板材的厚度对弯 曲回弹影响也很大,通常,板越 厚,回弹量越小。此外,工具角部 的弯曲半径对回弹影响也不可忽 视,弯曲半径越小,成形卸载后的 回弹量越小。因此,在板材可成形 性允许条件下,应尽可能减小模角 半径。

纹,这是由于弧长a和弧长b(如图 11b)之间的长度差而造成的。

因此要根据产品注意选择。这种回

如图8,不改变原产品功能的

如图11b,由于弧长b比弧长a更

短,进而产生堆料(边缘部)产生象,可以考虑

设法消除弧长a和弧长b的长度差,

如图11c,追加使弧长一致的形状筋

另外,还可以变化S(圆角R处 意选择产品。 的厚度变化量)的尺寸来调整回弹 2.6 消除残余应力方法

如 图 11 a , 板 料 弯 曲 变 形 没 有 达到正确的曲率,外侧产生拉应力

量。往往由于压缩圆角R使得翼面长

如图7,拉延

度而稍微变化,对于翼面高度容差 成形时在工具的

小的产品,有时需要展开长度的补 表面增加局部的

预测在第二阶段弯曲变形时, 由于采用小间隙容易产生“拉毛现象”

(a)

(b)

(c)

图2 板料局部压缩减小回弹

图3 一道工序分2段弯曲方法

16 汽 车 工 艺 与 材 料 AT&M

2008年第6期

生 产现场

SHOP

SOLUTION

(模具磨损而导致制件拉毛),为 了消除“制件拉毛”,模具的凹模有时 需要采用表面硬化处理。 2.3 内侧圆角R硬化方法

2 回弹控制技术

为了避免回弹补偿带来的冲压 模面设计的困难,对于许多成形问 题,首先希望利用回弹的控制技术 来尽可能地消除回弹。在本文中, 首先分门别类地介绍回弹特性和控 制方法。

所有由弯曲产生变形的金属板 材成形过程的表征是,由弹塑性材 料特性引起的板材厚度方向不均匀 的位移分布而导致回弹现象的产 生。当某一冲压件成形完毕,即在 成形步骤的结尾,板材体积内存在 着残余应力,这些残余应力与工具 的接触力相平衡。当工具被释放, 就是把成形件从模具上卸下时,板 材将寻找新的平衡位置,局部残余 应力被释放,导致成形件的最终尺 寸与预期值存在一定的偏差,即回 弹现象的产生。也就是说,回弹主 要是由于弯曲部位外侧(拉伸)和 内侧(收缩)的应力差而引起的。 因此,为了减少弯曲变形的回弹, 可以考虑给弯曲部位施加外力以消 除应力差。但是,因产品形状和模 具结构等而采取的方法有所不同。 图1a给出板材拉伸卸载的应力应变 曲线,图1b给出板材弯曲后的卸载 回弹特征。

图9 负回弹

图11 冻结形状技术

图10 通过在弯曲部位进行淬火与回火处理抑制回弹

回弹量大的部位先焊。此外,在焊 形 覆 盖 件 , 特 别

接工序中要追加强制夹紧及克服回 是 新 型 轻 量 化 板

图12 焊接工序配合消除回弹技术

弹的强制加强板。

材如高强钢板,屈服极限远远高于 差。基于回弹仿真和试验相结合的