合成气生产甲醇工艺流程图

甲醇生产工艺流程图

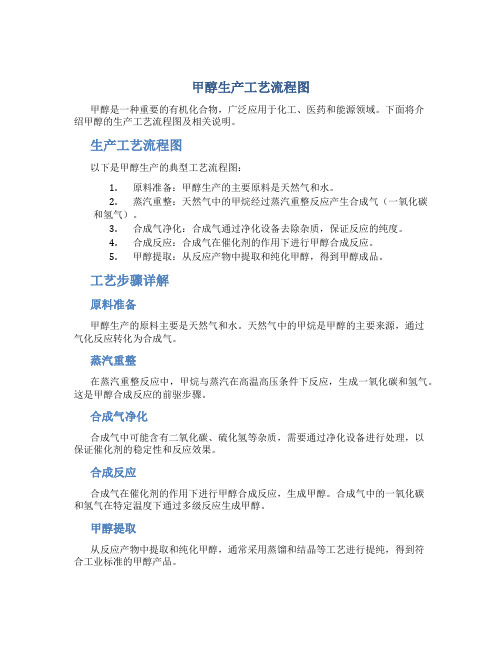

甲醇生产工艺流程图甲醇是一种重要的有机化合物,广泛应用于化工、医药和能源领域。

下面将介绍甲醇的生产工艺流程图及相关说明。

生产工艺流程图以下是甲醇生产的典型工艺流程图:1.原料准备:甲醇生产的主要原料是天然气和水。

2.蒸汽重整:天然气中的甲烷经过蒸汽重整反应产生合成气(一氧化碳和氢气)。

3.合成气净化:合成气通过净化设备去除杂质,保证反应的纯度。

4.合成反应:合成气在催化剂的作用下进行甲醇合成反应。

5.甲醇提取:从反应产物中提取和纯化甲醇,得到甲醇成品。

工艺步骤详解原料准备甲醇生产的原料主要是天然气和水。

天然气中的甲烷是甲醇的主要来源,通过气化反应转化为合成气。

蒸汽重整在蒸汽重整反应中,甲烷与蒸汽在高温高压条件下反应,生成一氧化碳和氢气。

这是甲醇合成反应的前驱步骤。

合成气净化合成气中可能含有二氧化碳、硫化氢等杂质,需要通过净化设备进行处理,以保证催化剂的稳定性和反应效果。

合成反应合成气在催化剂的作用下进行甲醇合成反应,生成甲醇。

合成气中的一氧化碳和氢气在特定温度下通过多级反应生成甲醇。

甲醇提取从反应产物中提取和纯化甲醇,通常采用蒸馏和结晶等工艺进行提纯,得到符合工业标准的甲醇产品。

结论甲醇生产工艺是一个复杂的过程,需要经过多个步骤的精心设计和操作才能获得高质量的产品。

通过合理控制反应条件、提高催化剂的活性和选择合适的分离工艺,可以提高甲醇生产效率和产品质量,满足不同需求。

以上是关于甲醇生产工艺流程图的介绍,希望能给您带来一些帮助和启发。

甲醇的合成PPT课件

甲醇用途

(1)甲醇是一种用途广泛的有机化工产品,在农药、 医药、染料、香料、涂料等生产中都需要甲醇 作为原料或溶剂。甲醇作为有机产品在世界范 围内其产量仅次于乙烯、丙烯及纯苯等基础原 料,是基本的有机化工原料。

(2) 甲醇在世界范围内最大的用途是作为生产甲 基丁基醚(MTBE)的原料,甲醛和醋酸也占 有一定的比例。

•6

反应特点及催化剂

反应特点:甲醇合成反应是在有催化剂存在的 一个体积缩小的、可逆的、伴有多种副反应发 生的放热反应。

催化剂:铜基催化剂 主要成分:CuO、ZnO、AL2O3,其中有活性的

是铜,必须还原后使用。 还原方程式为: CuO+H2=Cu+H2O

•7

甲醇合成技术

气相法:气相法甲醇生产过程由于温度控制、床层温升 和换热的限制,合成气的单程转化率低,出口甲醇质 量分数较小,循环量大,经济性难以令人满意。

•4

甲醇合成工艺原理

甲醇的化学式:CH3OH 甲醇合成反应是一个放热反应,化学反应方程式如下 主反应:

CO+2H2→CH3OH +102.5kJ/mol CO2+3H2→CH3OH+H2O+59.6kJ/mol CO+H2O→CO2+H2+41.19 kJ/mol

•5

甲醇合成的副反应

2 CO+4H2 →CH3OCH3+H2O 2CO+4H2→C2H5OH+H2O 2CO+3H2→CH4+H2O nCO+2nH2→(CH2)n烃类+nH2O

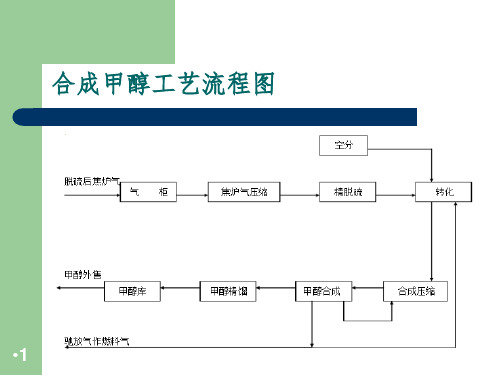

合成甲醇工艺流程图

•1

甲醇简介

主要性质

甲醇是一种无色,略带乙醇香气的挥发性可燃液 体,在常压情况下,密度0.8100g/ml,甲醇沸点为 64.7 ,自燃点473 (空气中),461 (氧气中)可与水 互溶,在汽油中有较大的溶解度。

甲醇的工艺流程图

甲醇的工艺流程图甲醇是一种重要的有机化工产品,广泛应用于化工、燃料和医药等领域。

以下是甲醇的工艺流程图及详细介绍。

甲醇的工艺流程主要包括煤气制甲醇和天然气制甲醇两种方法。

这里以煤气制甲醇为例进行介绍。

1. 原料准备煤炭或石油等碳质原料首先经过分选、破碎、磨煤等工序,得到适合制甲醇的原料。

2. 气化反应原料经过气化炉加热,将碳质原料转化为一氧化碳和水素等反应气体。

气化反应需要在高温和高压的条件下进行,通常使用催化剂来增加反应速率。

最常用的催化剂是铜锌催化剂。

3. 清洁气体处理产生的反应气体中含有很多杂质,需要进行清洁处理。

首先将气体进行冷凝,分离出含有杂质的物质,然后进行脱硫和脱碳等处理,以降低对后续催化剂和设备的腐蚀。

4. 合成气调整清洁气体经过调整,使一氧化碳和水气的比例满足合成气制取甲醇的要求。

通常要控制一氧化碳和水气的比例在1:2左右。

5. 合成反应合成气在催化剂的作用下进行合成反应,生成甲醇。

合成反应通常采用低温和高压的条件,以增加反应速率和产率。

常用的催化剂有氧化铜锌,可以提高甲醇的选择性和产率。

6. 甲醇分离产生的反应物中含有一定的甲醇、水和其他杂质。

需要进行分离和提纯。

首先通过冷凝将反应气体中的液态组分分离出来,在加热和蒸馏的条件下将甲醇进行分离,得到高纯度的甲醇产品。

7. 甲醇后处理分离出的甲醇产品需要进行后处理,包括脱水、除酸、脱色等工序,以进一步提高甲醇的纯度和质量。

8. 甲醇贮存和灌装经过后处理的甲醇产品贮存于储罐中,根据需要灌装到桶装或罐装中,方便运输和使用。

以上是甲醇的工艺流程图及详细介绍。

甲醇的制备过程相对复杂,需要控制好各个步骤的工艺参数和催化剂的选择,以提高甲醇的产率和纯度。

随着煤炭和石油等碳质资源的逐渐减少,天然气制甲醇也成为一种重要的生产方式。

工艺流程类似,但原料气源不同。

甲醇的工艺流程在工业上得到广泛应用,对社会经济的发展起到了重要作用。

甲醇合成原理方法与工艺

甲醇合成原理方法与工艺图1煤制甲醇流程示意图煤气经过脱硫、变换,酸性气体脱除等工序后,原料气中的硫化物含量小于0.1mg/m3。

进入合成气压缩机,经压缩后的工艺气体进入合成塔,在催化剂作用下合成粗甲醇,并利用其反应热副产3.9MPa中压蒸汽,降温减压后饱和蒸汽送入低压蒸汽管网,同时将粗甲醇送至精馏系统。

一、甲醇合成反应机理自CO加氢合成甲醇工业化以来,有关合成反应机理一直在不断探索和研究之中。

早期认为合成甲醇是通过CO在催化剂表面吸附生成中间产物而合成的,即CO是合成甲醇的原料。

但20世纪70年代以后,通过同位素示踪研究,证实合成甲醇中的原子来源于CO2,所以认为CO2是合成甲醇的起始原料。

为此,分别提出了CO和CO2合成甲醇的机理反应。

但时至今日,有关合成机理尚无定论,有待进一步研究。

为了阐明甲醇合成反应的模式,1987年朱炳辰等对我国C301型铜基催化剂,分别对仅含有CO或CO2或同时含有CO和CO2三种原料气进行了甲醇合成动力学实验测定,三种情况下均可生成甲醇,试验说明:在一定条件下,CO和CO2均可在铜基催化剂表面加氢生成甲醇。

因此基于化学吸附的CO连续加氢而生成甲醇的反应机理被人们普遍接受。

对甲醇合成而言,无论是锌铬催化剂还是铜基催化剂,其多相(非匀相)催化过程均按下列过程进行:①扩散——气体自气相扩散到气体一催化剂界面;②吸附——各种气体组分在催化剂活性表面上进行化学吸附;③表面吸附——化学吸附的气体,按照不同的动力学假说进行反应形成产物;④解析——反应产物的脱附;⑤扩散——反应产物自气体一催化剂界面扩散到气相中去。

甲醇合成反应的速率,是上述五个过程中的每一个过程进行速率的总和,但全过程的速率取决于最慢步骤的完成速率。

研究证实,过程①与⑤进行得非常迅速,过程②与④的进行速率较快,而过程③分子在催化剂活性界面的反应速率最慢,因此,整个反应过程的速率取决于表面反应的进行速率。

提高压力、升高温度均可使甲醇合成反应速率加快,但从热力学角度分析,由于CO、C02和H2合成甲醇的反应是强放热的体积缩小反应,提高压力、降低温度有利于化学平衡向生成甲醇的方向移动,同时也有利于抑制副反应的进行。

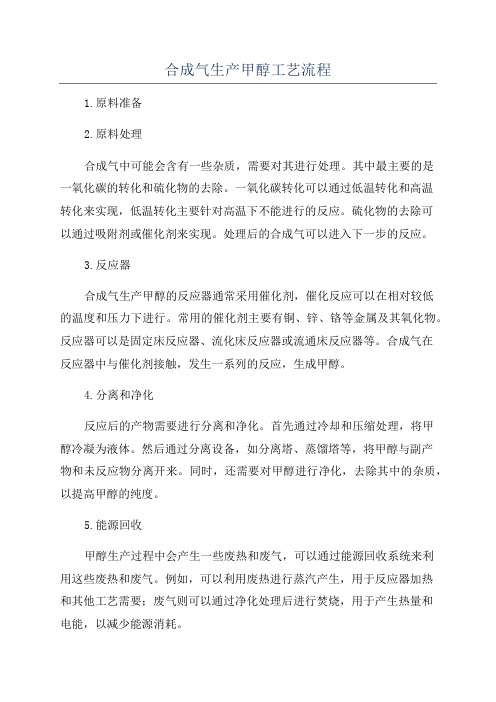

合成气生产甲醇工艺流程

合成气生产甲醇工艺流程1.原料准备2.原料处理合成气中可能会含有一些杂质,需要对其进行处理。

其中最主要的是一氧化碳的转化和硫化物的去除。

一氧化碳转化可以通过低温转化和高温转化来实现,低温转化主要针对高温下不能进行的反应。

硫化物的去除可以通过吸附剂或催化剂来实现。

处理后的合成气可以进入下一步的反应。

3.反应器合成气生产甲醇的反应器通常采用催化剂,催化反应可以在相对较低的温度和压力下进行。

常用的催化剂主要有铜、锌、铬等金属及其氧化物。

反应器可以是固定床反应器、流化床反应器或流通床反应器等。

合成气在反应器中与催化剂接触,发生一系列的反应,生成甲醇。

4.分离和净化反应后的产物需要进行分离和净化。

首先通过冷却和压缩处理,将甲醇冷凝为液体。

然后通过分离设备,如分离塔、蒸馏塔等,将甲醇与副产物和未反应物分离开来。

同时,还需要对甲醇进行净化,去除其中的杂质,以提高甲醇的纯度。

5.能源回收甲醇生产过程中会产生一些废热和废气,可以通过能源回收系统来利用这些废热和废气。

例如,可以利用废热进行蒸汽产生,用于反应器加热和其他工艺需要;废气则可以通过净化处理后进行焚烧,用于产生热量和电能,以减少能源消耗。

6.产品储存和包装最后,甲醇可以通过储罐进行储存,并进行相应的包装和运输,以供应市场需求。

合成气生产甲醇的工艺流程基本上包括了原料准备、原料处理、反应器、分离和净化、能源回收以及产品储存和包装等步骤。

整个工艺需要进行精细的控制和操作,以确保产品的质量和工艺的稳定性。

同时,还应注意环境保护措施,减少对环境的影响。

化工生产技术与操作 第二版 项目三 合成气制甲醇生产技术与操作

图3-1 甲醇生产流程图

项目三 合成气制甲醇 生产技术与操作

任务二 合成气制甲醇的生产准备

一、反应原理

目录页

图3-5冷激式绝热反应器结构示意

项目三 合成气制甲醇 生产技术与操作

任务四 甲醇合成工艺流程组织

一、甲醇合成反应器

3.反应器的材质 合成气中含有氢和一氧化碳,氢气在 高温高压下会和钢材发生脱碳反应(即氢 分子扩散到金属内部,和金属材料中的碳 发生反应生成甲烷逸出的现象),会大大 降低钢材的性能。一氧化碳在高温高压下 易和铁发生作用生成五羰基铁,引起设备 的腐蚀,对催化剂也有一定的破坏作用。 为防止反应器被腐蚀,保护反应器机械强 度,一般采用耐腐蚀的特种不锈钢制造反 应器。

项目三 合成气制甲醇 生产技术与操作

任务三 甲醇合成工艺条件

目录页

一、反应温度

合成甲醇反应是一个可逆放热反应。反应速率随温度的变化有一最大值,该最大值对应的温度 即为最适宜反应温度。

实际生产中的操作温度取决于一系列因素,如催化剂、压力、原料气组成、空间速度和设备使 用情况等,尤其取决于催化剂的活性温度:由于催化剂的活性不同,最适宜的反应温度也不同。对 ZnO-Cr2O3二元催化剂,最适宜温度为380 ℃左右;而对CuO-ZnO-Al2O3三元催化剂,最适宜温度为 230~270 ℃。

项目三 合成气制甲醇 生产技术与操作

任务四 甲醇合成工艺流程组织

一、甲醇合成反应器

2.反应器的结构 甲醇合成反应器的结构形式较多,根 据反应热移出方式不同,可分为绝热式和 等温式两大类;按照冷却方式不同,可分 为直接冷却的冷激式和间接冷却的列管式 两大类。以下介绍低压法合成甲醇所采用 的冷激式和列管式两种反应器。

甲醇生产—甲醇生产工艺流程

再见 反应器,冷激气在段间经喷嘴喷入,喷嘴分布于反应器的整

个截面上,以便冷激气与反应气混合均匀。混合的温度正好 是反应温度低限,混合气进入下一段床层进行反应。段中进 行的反应为绝热反应,释放的反应热使反应气体温度升高, 但未超过反应温度高限,于下一段间再与冷激气混合降温后 进入下段床层进行反应。冷激式绝热反应器在反应过程中流 量不断增大,各段反应条件略有差异,气体的组成和空速都 不同。

水

3

乙炔尾气

99..99%甲 醇

杂醇油

➢低压法合成甲醇工艺流程图

2023/11/2

甲醇生产

4

2 三相流化床合成甲醇工艺流程

工艺流程(图) 优点:单程转化率高,出口甲醇1520%(V);循环气量少;动力消耗低;反 应器结构简单;温度均匀易于控制。 缺点:三相互相夹带不易分离。

2023/11/2

甲醇生产

2023/11/2

甲醇生产

2

1.低压法合成甲醇流程示意图

O2 水汽

乙炔尾气

400

加热炉

2023/11/2

220000

KK2C2COO3 3

转转 化化 器器

脱脱硫硫塔塔 CCOO2空空 放空

99.85%

分分

脱脱

精甲醇

离离

烃烃 精

器器

塔塔

馏 塔 杂醇油

粗粗甲甲醇醇槽槽

(2) 列管式等温反应器 该类反应器类似于列管式换热器, 其结构示意如图5-10所示。 催化剂装填于列管中,壳程走冷却水(锅炉给水)。反应热 由管外锅炉给水带走,同时产生高压蒸汽。通过对蒸汽压力

甲醇的生产工艺介绍

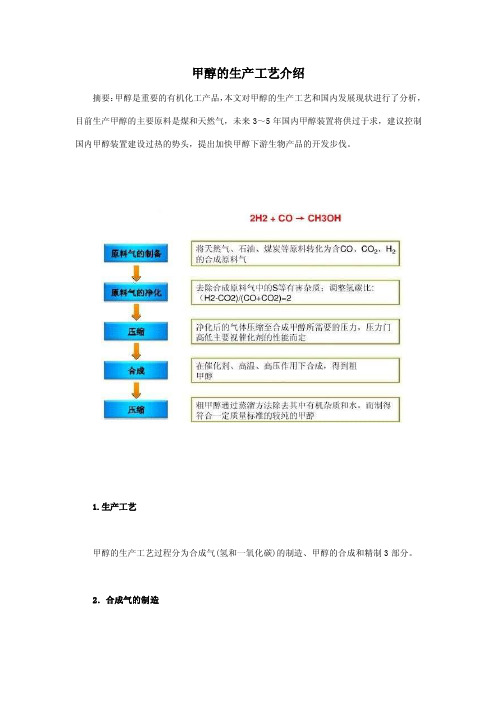

甲醇的生产工艺介绍摘要:甲醇是重要的有机化工产品,本文对甲醇的生产工艺和国内发展现状进行了分析,目前生产甲醇的主要原料是煤和天然气,未来3~5年国内甲醇装置将供过于求,建议控制国内甲醇装置建设过热的势头,提出加快甲醇下游生物产品的开发步伐。

1.生产工艺甲醇的生产工艺过程分为合成气(氢和一氧化碳)的制造、甲醇的合成和精制3部分。

2.合成气的制造根据原料的不同,有以下几种方法:(1)天然气蒸汽转化法以天然气为原料制合成气生产甲醇,这是国内外发展的趋势。

此法优点是:投资少,成本低,运输方便,操作简单。

因此,充分利用天然气合成甲醇,是国内外主要的发展方向。

(2)煤气化法由煤制合成气。

(3)重油部分氧化法油品(石脑油、重油、渣油等)部分氧化制合成气的工艺,主要有德士古和壳牌两个著名的方法。

德士古系采用高压气化技术;壳牌系采用中压气化技术。

3.甲醇的合成方法目前世界上合成甲醇的工业生产方法有美国卜内门(ICI)公司的低压和中压法,德国鲁奇(Lur—gi)公司的低压和中压法,日本三菱瓦斯化学公司MGC低压法,丹麦托普索公司节能型低压法以及德国巴斯夫(BASF)公司的高压法等。

我国小规模装置主要采用高压法,引进装置则采用低压法。

其中川维引进ICI法,齐鲁引进鲁奇法。

与高压法比较低压法的优点是:能量消耗少,操作费用低,产品纯度高,设备费用低,故新建厂大多采用低压法。

国内低压法已经投入生产,并对催化剂进行了研究,已取得了好的进展。

(1)德国巴斯夫公司的高压法这是最先实现工业化的甲醇生产工艺,由于其操作条件苛刻,能耗大,成本高,所以已逐步被中、低压法工艺所取代。

(2)ICI低压法这是目前工业上广泛采用的合成甲醇的方法。

其工艺过程为:脱硫、转化、压缩、合成、精馏。

特点:在采用不同原料时开车简单,操作可靠,并且不同生产能力的工厂均能使用离心式压缩机,产品纯度高,能充分利用反应热。

(3)鲁奇渣油联醇法,我国山东齐鲁石化公司引进此方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:No.20课题:合成气生产甲醇工艺流程

授课容:合成气制甲醇工艺流程

知识目标:

●了解合成气制甲醇过程对原料的要求

●掌握合成气制甲醇原则工艺流程

能力目标:

●分析和判断合成气组成对反应过程及产品的影响

●对比高压法与低压法制甲醇的优缺点

思考与练习:

●合成气制甲醇工艺流程有哪些部分构成?

●对比高压法与低压法制甲醇的优缺点

●合成气生产甲醇对原料有哪些要求?如何满足?

授课班级:

授课时间:年月日

四、生产甲醇的工艺流程

(一)生产工序

合成气合成甲醇的生产过程,不论采用怎样的原料和技术路线,大致可以分为以下几个工序,见图5-1。

图5-1 甲醇生产流程图

1.原料气的制备

合成甲醇,首先是制备原料氢和碳的氧化物。

一般以含碳氢或含碳的资源如天然气、石油气、石脑油、重质油、煤和乙炔尾气等,用蒸汽转化或部分氧化加以转化,使其生成主要由氢、一氧化碳、二氧化碳组成的混合气体,甲醇合成气要求(H2-CO2)/(CO+CO2)=2.1左右。

合成气中还含有未经转化的甲烷和少量氮,显然,甲烷和氮不参加甲醇合成反应,其含量越低越好,但这与制备原料气的方法有关;另外,根据原料不同,原料气中还可能含有少量有机和无机硫的化合物。

为了满足氢碳比例,如果原料气中氢碳不平衡,当氢多碳少时(如以甲烷为原料),则在制造原料气时,还要补碳,一般采用二氧化碳,与原料同时进入设备;反之,如果碳多,则在以后工序要脱去多余的碳(以CO2形式)。

2.净化

净化有两个方面:

一是脱除对甲醇合成催化剂有毒害作用的杂质,如含硫的化合物。

原料气中硫的含量即使降至1ppm,对铜系催化剂也有明显的毒害作用,因而缩短其使用寿命,对锌系催化剂也有一定的毒害。

经过脱硫,要求进入合成塔气体中的硫含量降至小于0.2ppm。

脱硫的方法一般有湿法和干法两种。

脱硫工序在整个制甲醇工艺流程中的位置,要根据原料气的制备方法而定。

如以管式炉蒸汽转化的方法,因硫对转化用镍催化剂也有严重的毒害作用,脱硫工序需设置在原料气设备之前;其它制原料气方法,则脱硫工序设置在后面。

二是调节原料气的组成,使氢碳比例达到前述甲醇合成的比例要求,其方法有两种。

(1)变换。

如果原料气中一氧化碳含量过高(如水煤气、重质油部分氧化气),则采取蒸汽部分转换的方法,使其形成如下变化反应:CO+H2OH2 + CO2。

这样增加了有效组分氢气,提高了系统中能的利用效率。

若造成CO2多余,也比较容易脱除。

(2)脱碳。

如果原料气中二氧化碳含量过多,使氢碳比例过小,可以采用脱碳方法除去部分二氧化碳。

脱碳方法一般采用溶液吸收,有物理吸收和化学吸收两种方法。

3.压缩

通过往复式或透平式压缩机,将净化后的气体压缩至合成甲醇所需要的压力,压力的高低主要视催化剂的性能而定。

4.合成

根据不同的催化剂,在不同的压力下,温度为240~270℃或360~400℃,通过催化剂进行合成反应,生成甲醇。

由于受催化剂选择性的限制,生成甲醇的同时,还有许多副反应伴随发生,所以得到的产品是以甲醇为主和水以及多种有机杂质混合的溶液,即粗甲醇。

5.蒸馏

粗甲醇通过蒸馏方法清除其中有机杂质和水,而制得符合一定质量标准的较纯的甲醇。

称精甲醇。

同时,可能获得少量副产物。

(二)工艺流程

工业上合成甲醇工艺流程主要有高压法和中、低压法。

1.高压法合成甲醇的工艺流程

高压法工艺流程一般指的是使用锌铬催化剂,在高温高压下合成甲醇的流程,如图5-2所示。

由压缩工段送来的具有31.36MPa压力的新鲜原料气,先进入铁油分离器(5),在此与循环压缩机(4)送来的循环气汇合。

这两种气体中的油污、水雾及羰基化合物等杂质同时在铁油分离器中除去,然后进入甲醇合成塔(1)。

CO与H2在塔于30MPa左右压力和360~420℃温度下,在锌铬催化剂上反应生成甲醇。

转化后的气体经塔热交换预热刚进入塔的原料气,温度降至160℃以下,甲醇含量约为3%。

经塔热交换后的转化气体混合物出塔,进入喷淋式冷凝器(2),出冷凝器后混合物气体温度降至30~35℃,再进入高压甲醇

图5-2 高压法合成甲醇工艺流程

1-合成塔;2-水冷凝器;3-甲醇分离器;4-循环压缩机;5-铁油分离器;6-粗甲醇中间槽

分离器(3)。

从甲醇分离器出来的液体甲醇减压至0.98~1.568MPa后送入粗甲醇中间槽(6)。

由甲醇分离器出来的气体,压力降至30MPa左右,送循环压缩机以补充压力损失,使气体循环使用。

为避免惰性气体(N2、Ar及CH4)在反应系统中积累,在甲醇分离器后设有放空管,以维持循环气中惰性气体含量在15%~20%左右。

原料气分两路进入合成塔。

一路经主线(主阀)由塔顶进入,并沿塔壁与件之间的环隙流至塔底,再经塔下部的热交换器预热后,进入分气盒;另一路经过副线(副阀)从塔底进入,不经热交换器而直接进入分气盒。

在实际生产中可用副阀来调节催化层的温度,使H2和CO能在催化剂的活性温度围合成甲醇。

2.低压法合成甲醇工艺流程

低压工艺流程是指采用低温、低压和高活性铜基催化剂,在5MPa左右压力下,由合成气合成甲醇的工艺流程,如图5-3所示。

图5-3 低压法甲醇合成的工艺流程

1-加热炉;2-转化炉;3-废热锅炉;4-加热器5-脱硫器;6,12,17,21,24-水冷器;

7-气液分离器;8-合成气压缩机;9-循环气压缩机;10-甲醇合成塔;11,15-热交换器;

13-甲醇分离器;14-粗甲醇中间槽;16-脱轻组分塔;18-分离塔;19,22-再沸塔;20-甲醇精馏塔;23-CO2吸收塔

天然气经加热炉(1)加热后,进入转化炉(2)发生部分氧化反应生成合成气,合成气经废热锅炉(3)和加热器(4)换热后,进入脱硫器(5),脱硫后的合成气经水冷却和汽液分离器(7),分离除去冷凝水后进入合成气三段离心式压缩机(8),压缩至稍低于5MPa。

从压缩机第三段出来的气体不经冷却,与分离器出来的循环气混合后,在循环压缩机(9)中压缩到稍高于5MPa的压力,进入合成塔(10)。

循环压缩机为单段离心式压缩机,它与合成气压缩机一样都采用气轮机驱动。

合成塔顶尾气经转化后含CO2量稍高,在压缩机的二段后,将气体送入CO2吸收塔(23),用K2CO3溶液吸收部分CO2,使合成气中CO2保持在适宜值。

吸收了CO2的K2CO3溶液用蒸汽直接再生,然后循环使用。

合成塔中填充CuO-ZnO-Al2O3催化剂,于5MPa压力下操作。

由于强烈的放热反应,必须迅速移出热量,流程中采用在催化剂层中直接加入冷原料的冷激法,保持温度在240~270℃之间。

经合成反应后,气体中含甲醇3.5%~4%(体积),送入加热器(11)以预热合成气,塔(10)釜部物料在水冷器(12)中冷却后进入分离器(13)。

粗甲醇送中间槽(14),未反应的气体返回循环压缩机(9)。

为防止惰性气体的积累,把一部分循环气放空。

粗甲醇中甲醇含量约80%,其余大部分是水。

此外,还含有二甲醚及可溶性气体,称为轻馏分。

水、酯、醛、酮、高级醇称为重馏分。

以上混合物送往脱轻组分塔(16),塔顶引出轻馏分,塔底物送甲醇精馏塔(20),塔顶引出产品精甲醇,塔底为水,接近塔釜的某一塔板处引出含异丁醇等组分的杂醇油。

产品精甲醇的纯度可达99.85%(质量)。