ansys作业

ANSYS设计大作业

ansys课程设计第一题(平面问题):如图所示零件,所受均布力载荷为q,分析在该作用力下的零件的形变和应力状况,本题简化为二维平面问题进行静力分析,零件材料为Q235。

一.前处理步骤一创建几何实体模型1.创建图形。

Main Menu>Preprocessor>Modeling>Create>Keypoints >in Active CS输入节点1(0,0) 2(0,150) 3(150,150) 4(300,150) 5(300,86) 6(130,86)点ok. Main Menu>Preprocessor>Modeling>Create>Lines>Lines >in Active CS用光标点1,2点,2,3点,3,4点,4,5点,5,6点连成直结,点Apply;连完点“OK”Main Menu>Preprocessor>Modeling>Create>Areas>Arbitrary >By lines步骤二进行单元属性定义1定义单元类型。

Main Menu>Proprocessor>Element Type >Add/Edit/Delete弹出对话框中后,点“Add”。

双弹出对话框,选“Solid”和“8 node 42”,点“OK”,退回到前一个对话框。

2.设置单元选项点“Element Type”对话框中的“Options”K3 处选:Plans strs (表示选平面应力单元没有厚度)K5处选:Nodal stree(表示需要额外输出单元节点应力) K6处选:No extra output.3.定义材料属性Main Menu>Proprocessor>Material Props>Material Models. 弹出对话框,双击Structural>Liner>Elastic>Isotropic。

ansys作业步骤

建模第一步:定义单元类型preprocessor Element Type Add/Edit/DeleteThermal Mass solid 20node90第二步:定义材料属性material props material models thermal conductivity isotropic 分别定义液相导热系数和固相导热系数KXX 77和153然后定义比热 specific heat c定义为1.179最后定义密度 density DENS定义为2450其余两个材料属性按照上面的方法分别定义。

第三步;建模 Modeling create volumes block by dimensions 分别生成三个矩形,弹出的对话框中分别填写第一个0 340;0 120;0 -80第二个40 240;40 60;0 -10;第三个 240 340;40 60;0 -10;然后生成半圆台,create keypoints in active cs 创建四个关键点在弹出的对话框中分别填写 60 60 60 0;61 60 120 0;62 70 60 0;63 72 120 0;由关键点生成面 create areas arbitrary through kps 选中四个关键点点击ok生成面,右面生成体:operate extrude areas about axis 选中生成的面,然后选中旋转轴即中心轴,点击ok,在弹出的对话框中填入-180点击ok生成所要得体。

对体进行布尔操作对圆台两部分进行合并 operate Booleans add对铸件,冷铁和砂型进行交迭操作,overlap volumes 分别选择要交迭的体。

对铸件和冷铁进行搭接操作 glue volumes 选择铸件和冷铁建模到此结束,结果如下图。

划分网格第一步材料属性分配Meshing mesh attributes picked volumes选择铸件将属性1分配给铸件,选择砂型,将属性2分配给砂型。

ANSYS第一次作业

ANSYS有限元分析第一次大作业班级:08机械汽车姓名:高若珲学号:20087814解:1. 设定已知量、未知量。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆的单元刚度矩阵分别为K1、K2、K3、K4、K5、K6、K7、K8、K9、K10、K11。

设A、B、C、D、E、F、G点在x、y方向的位移分别为:Uax、Uay、Ubx、Uby、Ucx、Ucy、Udx、Udy、Uex、Uey、Ufx、Ufy、Ugx、Ugy。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆相对于x轴的角度为:r1、r2、r3、r4、r5、r6、r7、r8、r9、r10、r11。

设A、B、C、D、E、F、G点在x、y方向的外力分别为Fax、Fay、Fbx、Fby、Fcx、Fcy、Fdx、Fdy、Fex、Fey、Ffx、Ffy、Fgx、Fgy。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆的长度分别为:L1、L2、L3、L4、L5、L6、L7、L8、L9、L10、L11。

设AB、BC、CD、DE、EF、FG、AG、AF、BF、BE、CE杆的内力分别为:F1、F2、F3、F4、F5、F6、F7、F8、F9、F10、F11。

设弹性模量为E、表面积为A。

2.根据题目列出已知量。

210/=NE⨯108m42=⨯10A-8mUax=0、Uay=0、Ugy=0。

Fbx=4KN、Fby=0、Fcx=5KN、Fcy=0、Fdx=6、Fdy=0、Fex=0、Fey=0、Ffx=0、Ffy=0、Fgx=0。

r1=pi/2、r2=pi/2、r3=pi/2、r4=arcsin(-2/sqrt(5))、5=arcsin(-2/sqrt(5))、r6=arcsin(-2/sqrt(5))、r7=-pi、r8=pi/4、r9=-pi、r10=arcsin(2/sqrt(5))、r11=-pi。

ANSYS 作业二

作业2:描述连接板的建模过程(不少于1000字,文字必须手写,图可以打印)参考资料:教材P105-1114.1问题的描述这是一个关于角托架的简单单步加载,线性静态结构分析问题。

角托架的形状如图2-24所示,角托架左上方的销孔被焊接完全固定,其右下角的小孔受到锥形的压力载荷。

这个问题的目的主要是为了演示ANSYS分析问题的全过程,其单位采用英制单位,并附有转换后的国际单位制。

4.1.1已知条件角托架的尺寸参数参看图3-1。

角托架的材料是A36优质钢,弹性模量。

E=30Epsi=2.067E5N/mm^2,泊松比为0.271英寸=2.54cm;1psi(英镑每平方英寸)=6890N/mm^2.4.1.2方法和假定假定这个分析为平面应力状态。

应为角托架在Z方向的尺寸相对于其在X 和Y反方向的尺寸来说很小(1/2英寸=1.27cm),压力载荷仅仅作用在x,y平面上,因此这个平面假定是成立的。

模型的生成方法是使用实体建模来生成二维模型,接着使用节点和单元的自动分网(ANSYS程序的另一个方法是直接生成节点和单与单元)。

4.2建立几何模型建立几何模型是前处理过程的第一步4.2.1定义矩形ANSYS建立几何模型的方法有很多种,其中一些是比较便捷的。

首先分析角托架是由矩形和圆弧组成的,所以先从这些原始的图形建起。

首先要做的是确定几何模型的厡点,接着确定矩形和圆弧的相对位置。

厡点的位置是可以任意给定的,这里定义角托架左上角圆孔的中心为厡点。

ANSYS重厡点其实是不用定义的,只要在绘制矩形是以某点位相对厡点。

绘制矩形如下:(1)工具条命令:Main Menu〉Preprocessor〉-Modeling-Create〉-Areas-Rectangle〉ByDimensions,出现如图4-1所示的创建矩形对话框,在其中输入X1=0,X2=6,Y1=-1,Y2=1。

单击Apply 按钮,生成矩形。

图4-1创建矩形对话框(2)在上面的对话框中接着输入X1=4,X2=6,Y1=-1,Y2=-3,单击OK 按钮生成第二个矩形,效果如图4-2所示。

ansys有限元分析作业经典案例

工程软件应用及设计实习报告实习时间:一.实习目的:1.熟悉工程软件在实际应用中具体的操作流程与方法,同时结合所学知识对理论内容进行实际性的操作.2.培养我们动手实践能力,将理论知识同实际相结合的能力,提高大家的综合能力,便于以后就业及实际应用.3.工程软件的应用是对课本所学知识的拓展与延伸,对我们专业课的学习有很大的提高,也是对我们进一步的拔高与锻炼. 二.实习内容(一)用ANSYS软件进行输气管道的有限元建模与分析计算分析模型如图1所示承受内压:1.0e8 PaR1=0.3R2=0.5管道材料参数:弹性模量E=200Gpa;泊松比v=0.26.图1受均匀内压的输气管道计算分析模型(截面图)题目解释:由于管道沿长度方向的尺寸远远大于管道的直径,在计算过程中忽略管道的断面效应,认为在其方向上无应变产生.然后根据结构的对称性,只要分析其中1/4即可.此外,需注意分析过程中的单位统一.操作步骤1.定义工作文件名和工作标题1.定义工作文件名.执行Utility Menu-File→Chang Jobname-3070611062,单击OK按钮.2.定义工作标题.执行Utility Menu-File→Change Tile-chentengfei3070611062,单击OK 按钮.3.更改目录.执行Utility Menu-File→change the working directory –D/chen2.定义单元类型和材料属性1.设置计算类型ANSYS Main Menu: Preferences →select Structural →OK2.选择单元类型.执行ANSYS Main Menu→Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →applyAdd/Edit/Delete →Add →select Solid Brick 8node 185 →OKOptions…→select K3: Plane strain →OK→Close如图2所示,选择OK接受单元类型并关闭对话框.图23.设置材料属性.执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic,在EX框中输入2e11,在PRXY框中输入0.26,如图3所示,选择OK并关闭对话框.图33.创建几何模型1. 选择ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input:1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3) →OK2. 生成管道截面.ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical →ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In Active Coord →依次连接1,2,3,4点→OK 如图4图4Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条边→OK →ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 如图5图53.拉伸成3维实体模型Preprocessor →Modeling→operate→areas→along normal输入2,如图6所示图64.生成有限元网格Preprocessor →Meshing →Mesh Tool→V olumes Mesh→Tet→Free,.采用自由网格划分单元.执行Main Menu-Preprocessor-Meshing-Mesh-V olume-Free,弹出一个拾取框,拾取实体,单击OK按钮.生成的网格如图7所示.图75.施加载荷并求解1.施加约束条件.执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取前平面,单击OK按钮,弹出如图8所示的对话框,选择“U Y”选项,单击OK按钮.图8同理,执行Main Menu-Solution-Apply-Structural-Displacement-On Areas,弹出一个拾取框,拾取左平面,单击OK按钮,弹出如图8所示的对话框,选择“U X”选项,单击OK按钮.2.施加载荷.执行Main Menu-Solution-Apply-Structural-Pressure-On Areas,弹出一个拾取框,拾取内表面,单击OK按钮,弹出如图10所示对话框,如图所示输入数据1e8,单击OK按钮.如图9所示.生成结构如图10图9图103.求解.执行Main Menu-Solution-Solve-Current LS,弹出一个提示框.浏览后执行file-close,单击OK按钮开始求解运算.出现一个【Solution is done】对话框是单击close按钮完成求解运算.6.显示结果1.显示变形形状.执行Main Menu-General Posproc-Plot Results-Deformed Shape,弹出如图11所示的对话框.选择“Def+underformed”单选按钮,单击OK按钮.生成结果如图12所示.图11图122.列出节点的结果.执行Main Menu-General Posproc-List Results-Nodal Solution,弹出如图13所示的对话框.设置好后点击OK按钮.生成如图14所示的结果图13图143.浏览节点上的V on Mises应力值.执行Main Menu-General Posproc-Plot Results-Contour Plot-Nodal Solu,弹出如图15所示对话框.设置好后单击OK按钮,生成结果如图16所示.图15图167.以扩展方式显示计算结果1.设置扩展模式.执行Utility Menu-Plotctrls-Style-Symmetry Expansion,弹出如图17所示对话框.选中“1/4 Dihedral Sym”单选按钮,单击OK按钮,生成结果如图18所示.图17图182.以等值线方式显示.执行Utility Menu-Plotctrls-Device Options,弹出如图19所示对话框,生成结果如图20所示.图19图20结果分析通过图18可以看出,在分析过程中的最大变形量为418E-03m,最大的应力为994E+08Pa,最小应力为257E+09Pa.应力在内表面比较大,所以在生产中应加强内表面材料的强度.。

安徽工程大学ANSYS作业

基于ANSYS的剪切弹性梁受力变形分析一.ANSYS简介ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Pro/Engineer, NASTRAN, Alogor, I-DEAS, CAD等,是现代产品设计中的高级CAE工具之一。

该软件可以在大多数计算机及操作系统中运用,从PC到工作站直到巨型计算机,ANSYS文件在其所有的产品系列和工作平台上均兼容。

ANSYS的多物理常耦合功能,允许在同一模型上建立各种各样的耦合计算成本,如:热-结构耦合、磁-结构耦合以及电-磁-流体-热耦合,在PC上生成的模型同样可以运用于巨型机上,这样就确保了ANSYS对多领域多变工程问题的求解。

ANSYS成立于1970年,总部设在美国宾夕法尼亚洲的匹兹堡,目前是世界CAE行业中最大的公司。

其创始人John Swanson博士为匹兹堡大学力学系的教授、有限元界的权威。

在30多年的发展过程中,ANSYS不断改进提高,功能不断增强,目前最新的版本已经发展到14.5版本。

软件主要包括三个部分:前处理模块,分析计算模块和后处理模块。

前处理模块提供了一个强大的实体建模及网格划分工具,用户可以方便地构造有限元模型;分析计算模块包括结构分析(可进行线性分析、非线性分析和高度非线性分析)、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的耦合分析,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;后处理模块可将计算结果以彩色等值线显示、梯度显示、矢量显示、粒子流迹显示、立体切片显示、透明及半透明显示(可看到结构内部)等图形方式显示出来,也可将计算结果以图表、曲线形式显示或输出。

软件提供了100种以上的单元类型,用来模拟工程中的各种结构和材料。

该软件有多种不同版本,可以运行在从个人机到大型机的多种计算机设备上,如PC,SGI,HP,SUN,DEC,IBM,CRAY等。

Ansys第一次大作业

目录一、题目描述 (2)二、问题分析 (2)1、结构说明 (2)2、已知条件 (2)3、求解方法 (3)三、求解过程 (3)1、求解整体刚度矩阵 (3)2、列出刚度方程 (3)3、求解刚度方程 (4)四、结果说明 (4)1、各节点位移和受力列表 (4)2、结构各单元内力图 (5)五、作业总结 (5)1、题目分析总结 (5)2、题目结果验证 (5)备注 (7)1、求解单元刚度矩阵的MATLAB程序: (7)2、求解整体刚度矩阵的MATLAB程序: (8)3、解刚度方程的MATLAB程序: (9)4、求解各点位移和支座反力的ANSYS程序。

(9)一、 题目描述根据结构的受力示意图,求出各节点的位移和支座反力。

以下结构单元参数均取,杆件截面积为,, 。

图1-1 结构示意图二、 问题分析1、结构说明这是求解平面桁架结构的平衡问题,在结构中有包括水平杆和倾斜杆,在这个过程中先将本题中的结构离散化,其中有8个节点和13个单元节点编号如图1-1所示,单元编号由其两端的节点编号组成。

单元结构尺寸列表如下。

2、已知条件单元结构尺寸表杆单元 i 点 j 点 长度 倾角 12 1 2 2 0 1 0 16 1 6 26.6 23 2 3 2 0 1 0 26261901876 54 32 128 2 8 4534 3 4 2 0 1 038 3 8 2 90 0 145 4 5 2 0 1 047 4 7 1 90 0 148 4 8 31557 5 7 333.468 6 8 26.678 7 8 333.43、求解方法解题的基本思路是根据单元的参数和平面桁架的刚度矩阵,写出各单元的刚度矩阵,然后整合进整体刚度矩阵,引入边界条件后得到整体刚度矩阵方程,解这个方程就可以得到各节点的位移和受力情况。

在进行后处理,利用结构力学的知识可以得到各单元的内力图。

下面就按照这种解题思路进行求解。

三、求解过程1、求解整体刚度矩阵已知平面桁架元的单元刚度矩阵是:有这个刚度矩阵可以算出各单元的刚度矩阵。

ansys作业

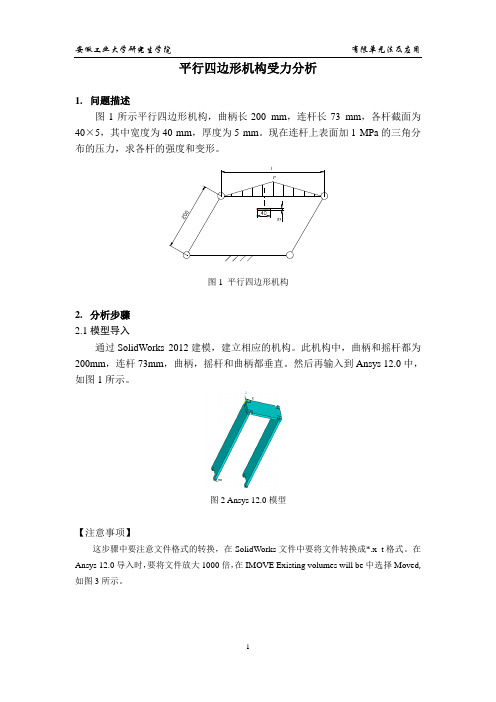

平行四边形机构受力分析1.问题描述图1所示平行四边形机构,曲柄长200 mm,连杆长73 mm,各杆截面为40×5,其中宽度为40 mm,厚度为5 mm。

现在连杆上表面加1 MPa的三角分布的压力,求各杆的强度和变形。

图1平行四边形机构2.分析步骤2.1模型导入通过SolidWorks 2012建模,建立相应的机构。

此机构中,曲柄和摇杆都为200mm,连杆73mm,曲柄,摇杆和曲柄都垂直。

然后再输入到Ansys 12.0中,如图1所示。

图2Ansys 12.0模型【注意事项】这步骤中要注意文件格式的转换,在SolidWorks文件中要将文件转换成*.x_t格式。

在Ansys 12.0导入时,要将文件放大1000倍,在IMOVE Existing volumes will be中选择Moved,如图3所示。

图3设置放大倍数2.2定义单元类型及材料属性(1)定义单元类型:在Library of Element Types对话框中,在左右列表中分别选择Structural Solid和Brick8node185选项,单击OK。

(2)定义材料属性:在Linear Isotropic Material Properties for Material Number 1对话框中,在EX和PRXY文本框中分别输入2e5和0.3,在MU文本框中输入0.2。

退出菜单。

2.3分割模型便于划分单元,分析精确,故将模型划分。

2.3.1分割曲柄和摇杆由于曲柄和摇杆模型相同,故这里只介绍曲柄模型的分割。

如图4所示。

图4分割曲柄模型【注意事项】曲柄有两个耳环,耳环分别与圆柱销接触,故这里将两个耳环与曲柄整体模型分割开来。

由于曲柄模型中与机架相接触,也存在耳环,不便于划分网格,故也将分割开来。

2.3.2分割连杆连杆的分割和曲柄的分割相同,也将耳环与连杆整体分割开来,如图5所示。

图5分割连杆2.4划分网格2.4.1划分曲柄和摇杆网格由于曲柄和摇杆模型相同,故这里只介绍曲柄模型网格的划分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于Ansys的直齿齿轮接触应力分析研究生姓名:段晓溪班级:材加6班学号:S130********指导教师:高士友教授目录第1章研究任务简介 (2)1.1题目描述: (2)1.2题目分析: (2)第2章 Pro/e建模 (3)2.1 在Pro/e环境下对齿轮建模 (3)2.2 创建过程 (3)2.3 Pro/e中3D模型 (3)2.4装配 (3)第3章 CAE分析 (4)3.1 建模过程 (4)3.1.1设定分析作业名和标题 (4)3.1.2 定义单元类型 (5)3.1.3 定义材料属性 (6)3.1.4 3D模型导入 (7)3.1.5 对实体划分网格 (8)3.1.6 模型简化说明:以片体代替实体分析 (9)3.1.7 导入2D齿轮外形Ansys中建模 (9)3.1.8 对齿面划分网格 (13)3.1.9 定义接触对 (13)3.2 定义边界条件并求解 (17)3.2.1 施加位移边界 (17)3.2.2 施加第一齿轮位移载荷及第二个齿轮位移边界 (18)3.3模拟结果分析与处理 (19)3.3.1 查看von Mises等效应力 (19)3.3.2 查看接触应力 (20)3.3.3接触应力集中点分析 (21)第4章结论 (21)第5章参考文献 (22)第1章研究任务简介1.1题目描述:基于ansys的直齿齿轮接触应力分析计算分析模型如图1.1所示图1.1两接触齿轮的平面图(截面图)基本参数:齿数:20 齿数:20厚度: 4 厚度:4强性模量:2.06E11 强性模量:2.06E11摩擦系数:0.1 摩擦系数:0.1泊松比v=0.26 泊松比v=0.261.2题目分析:在开式齿轮传动以及硬齿面闭式齿轮传动的工作过程中,轮齿会在载荷的作用下发生弯曲折断,所以,我们必须进行齿根弯曲强度的计算[1]。

根据参数化建模原理以及轮齿齿廓的数学模型,在Pro/E软件中建立轮齿的三维模型,之后导入Ansys环境中进行接触应力分析。

利用有限元法分析齿轮的接触应力,可以获得齿轮的真实应力场,相比于一般研究方法,分析结果更准确[2]。

第2章 Pro/e 建模2.1 在Pro/e 环境下对齿轮建模1、该齿轮的创建全部采用参数化控制,任意改变某一参数(如齿数Z 或模数M ),能使整体齿轮结构再生[3]。

2、该齿轮的轮齿结构是标准化的结构;而轮体部分的相关结构及其关系式是随意假设的(并非标准)。

3、四个参数符号含义:M ——模数;Z ——齿数;ALPHA ——压力角;B ——齿宽。

2.2 创建过程通过分析零件的参数为添加参数:模数M=2;齿数Z=20;压力角ALPHA=20;齿宽B=15;齿顶高系数1=hax ;顶隙系数cx =0.25。

在Pro/e 软件中画出齿轮,然后再用相同的方法画出另外参数相同的齿轮。

2.3 Pro/e 中3D 模型齿轮基本模型如图2.1所示,图2.1齿轮模型2.4装配装配齿轮中心距[4]()402121=+=z z m a ,装配图2.2如下图2.2零件装配图第3章 CAE分析3.1 建模过程3.1.1设定分析作业名和标题(1) 选取菜单路径File >Change Jobname,打开“Change Jobname ”(修改文件名)对话框,如下图所示。

在“Enter new jobname ”(输入新文件名)文本框中输入文字“WZZ1”,为本分析实例的数据库文件名。

单击【OK】按钮关闭对话框,完成文件名的修改。

(2) 选取菜单路径File >Change Title命令,打开“Change Title”(修改标题)对话框,如下图,在“Enter new title ”(输入新标题)文本框中输入文字“contact analysis of two gears”为本分析实例的标题名。

单击【OK】按钮,完成对标题名的指定。

(3)从主菜单中选择Plot>Replot命令,制定的标题“contact analysis of two gears”将显示在图形左下角。

从主菜单中选择Preference命令,打开“Preference of GUI Filtering”(菜单过滤参数选择)对话框,选择“Structural”复选框,单击【OK】按钮确定。

3.1.2 定义单元类型在进行有限元分析时,首先应根据分析问题的几何结构、分析类型和所分析的问题的精度要求等,选定适合具体分析的单元类型。

本次研究中选用单四节点四边形板单元PLANE182。

PLANE不仅可以用于计算平面应力问题,还可以用于分析平面应变和轴对称问题。

有4个节点,相对于三角形单元而言,计算精度更高,没有三角形那样刚硬,对于带中间节点的四边形而言,节点数更少,节约计算时间,而精度下降不大[5]。

1、从主菜单中选取Preprocessor > Element Type > Add/Edit/Delete命令,将弹出“Element Types ”(单元类型)对话框。

单击【Add】对话框中的按钮,将弹出“Library of Element Types ”(单元类型库)对话框,如下图所示。

2、在左边的列表框中单击“Structural Solid”选项,选择实体单元类型。

然后,在右边的列表中,单击“4node 182”选项,选择四节点四边形板单元PLANE182。

单击【OK】按钮,将PLANE182单元添加,并关闭单元类型对话框,同时返回到第一步打开的单元类型对话框,如下图。

3、单击【Opyions】按钮,打开如下图所示的“PLANE182 element type option”(单元选项设置)对话框,对PLANE182单元进行设置。

单击【OK】接受选项,再单击【Close】按钮,关闭单元类型对话框,结束单元类型的添加。

3.1.3 定义材料属性惯性力的精力分析中必须定义材料的弹性模数和密度。

具体步骤如下。

(1)从主菜单选择“Preprocessor > Material Props > Material Models”,打开“Define Material Model Behavior” (材料模型定义)对话框,如下图(2)依次双击“Structural>Linear> Elastic >Isotropic”,将弹出1号材料的弹性模量EX和泊松比PRXY的定义对话框,如下图所示(3)对话框中的“EX” (弹性模量)文本框中输入“2.06e11”,“PRXY” (泊松比)文本框中输入“0.3”。

单击对话框中的【OK】按钮关闭对话框,并返回到定义材料模数类型属性窗口,在此窗口的左边一栏出现刚刚定义的参考号为1的材料属性。

(4)依次双击“Structural>Friction Coefficient”,打开定义材料摩擦系数对话框,如下图所示(5)在“MU”文本框中输入摩擦系数0.1,单机【OK】按钮,再单击右上角【X】按钮,退出定义材料模数属性窗口,完成对材料模数属性的定义。

3.1.4 3D模型导入1、导入几何模型。

选取菜单路径" File> Import>IGES",选择用IGES格式保存的齿轮装配图,如图3.1所示。

3.1 IGES格式保存的齿轮装配图3.1.5 对实体划分网格先设定单元尺寸大小为5:“Preprocessor>Meshing>Size>Cntrls|ManualSize>Global>Size”。

再选取菜单路径“Preprocessor >Meshing>Mesh Tool”打开分网工具对话框,对模型进行网格划分,如图3.2所示3.2 网格划分效果图3.1.6 模型简化说明:以片体代替实体分析由于考虑到到接触分析的计算量大,而圆柱直齿齿轮的轴向所受应力一致,所以可用二维模型代替三维模型,则打入模型简化为片体后再进行接触应力分析。

3.1.7 导入2D齿轮外形Ansys中建模(1)把所有的先粘接起来:“Preprocess>Modeling>Operate>Booleans>Glue>Lines命令;单击【Pick All】。

(2)用当前定义所有线创建面:“Preprocessor >Modeling>Create>Areas>Arbitrary>By Lines”命令,选择所有线然后单击【OK】。

(3)创建圆面:从主菜单中选择“Preprocessor > Modeling>Create>Areas>Circle>Solid Circle”命令;X=0,Y=0,Radius=7.5,然后单击【OK】如下图(4)从齿轮中减去圆:“Preprocessor > Modeling>Operate>Booleans>Subtrate>Areas+”命令;选择齿轮面,作布尔“减”操作的母体,单击【Apply 】;然后选择刚刚建立的圆面作为“减”去的对象,单击【OK 】。

所得如图(5)从菜单中选择WorkPlane>Change Active CS to>Gobal Cartesian 命令,激活坐标系为总体直角坐标系。

(6)在直角坐标系下复制面:“Preprocessor > Modeling>Copy>Areas”命令,单击【Pick All】;在“number of copies”文本框中输入2,在“X-offset in active CS”文本框中输入40,单击【OK】。

所得图(7)创建局部坐标系:WorkPlane>Local Coordinate Systenms>Create Local CS>AT specified Loc+命令;参数设置如下图(8)设置局部坐标系:WorkPlane>Change Active CS to>Specified Goord Sys 命令,文本框中输入11。

(9)在局部坐标系下复制面:“Preprocessor > Modeling>Copy>Areas ”选择第二个面单击【OK 】,然后在“number of copies ” 中输入2,“Y-offset in active CS ”输入“-9”单击【OK 】生成第三个面。

(10)删除第二个面:“Preprocessor > Modeling>Delete>Area and Below ”命令,选择第二个面,单击【OK 】。

最后生成结果如下图(11)单击【SA VE_DB 】保存数据。