凸模固定板加工工艺规程编制及夹具设计说明书

托脚机械加工工艺规程与专用夹具设计说明书

托脚机械加工工艺规程与专用夹具设计序言机械加工工艺规程是组织车间生产、规定零件机械加工工艺过程和操作方法的工艺文件。

它是机械制造厂最主要的技术文件之一,它也是生产准备和计划调度的主要依据。

有了机械加工工艺规程,在产品投入之前就可以依据它进行一系列的准备工作,如原材料的准备、毛坯的制造、设备和工具的购置、专用工艺装备的设计制造、劳动力的组织等等。

夹具在机械加工中具有重要的作用,它能保证加工精度,提高产品质量,减轻工人的劳动强度,保证安全,提高劳动生产率,能以优质、高效、低耗的工艺去完成零件的加工和产品的装配。

而使用了分度钻的好处在于,可采用多工位加工,能使加工工序集中,从而减轻工人的劳动强度和提高生产率。

此次毕业设计包括托脚的机械加工工艺规程的设计与铣Ø55上端面的专用夹具设计。

其中机械加工工艺规程的制订必须可靠地保证所有技术要求的实现;通过两种工艺方案的对比选择最合理的方案。

充分利用条件、创造条件在保证产品质量的前提下,争取最好的经济效益。

本次夹具的设计,由于工件比较的小所以采用了装拆较为方便的手柄夹紧机构。

采用圆形对刀块作为导向作用。

该夹具的设计还考虑到了工件的拿放问题,提高了加工效率、保证工件加工的精度。

毕业设计培养了我们分析和解决机械加工技术相关问题的能力,使我们进一步掌握机制工艺规程制订和机床夹具设计的基本方法,并巩固、深化已学得的理论知识,深一步培养我们熟悉和运用设计图册、图表等技术资料的能力,训练我们识图、制图、运算与编制技术文件的基本技能,培养我们的独立工作能力。

第1章托脚机械加工工艺规程设计1.1 分析零件图1.1.1零件的作用托脚的零件图如图所示,题目所给的零件是托脚,主要在车细长杆时起辅助支撑作用。

图1–1零件图1.1.2零件的工艺分析零件图见上图。

该零件属于叉架类零件,需要加工的各个表面的加工精度和表面粗糙度都不难获得。

其中A面对Ø35轴线有垂直度的要求,所以要保证以上要有一定难度的,故要合理的安排该零件的工艺。

凸模固定板加工工艺规程编制及夹具设计说明书

机械制造工程原理课程设计题目:凸模固定板加工工艺规程编制及夹具设计学生姓名兰周专业飞行器制造工程学号**********指导教师范国勇李彩霞系主任马贵春机电工程学院2010年9月10日目录1前言 (2)2加工工艺规程设计 (2)2.1计算生产纲领,确定生产类型 (2)2.2零件分析 (2)(1)类型及功用 (2)(2)结构分析 (2)2.3零件的毛坯 (3)2.4定位基准的选择 (3)(1)精基准的选择 (3)(2)粗基准的选择 (3)2.5零件表面加工方法的选择 (3)2.6零件加工工艺路线的拟定 (4)2.7工序设计 (4)(1)选择机床、刀具及量具 (4)(2)确定机械加工余量 (5)(3)确定切削用量及基本工时 (5)3钻模夹具的设计 (11)3.1定位方案的选择 (11)3.2夹紧方案的选择 (11)3.3夹紧力方向、作用点的选择及确定 (11)4收获及心得体会 (12)参考文献 (13)1前言机械制造工程原理课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

机械制造技术基础课程设计是在我们学习完了机械制造技术、机械制造装备设计等课程的基础上,在进行了生产实习之前,进行的一个重要的实践性教学环节。

其主要目的是通过《机械制造工程原理》课程设计,锻炼学生查阅资料、查阅国标手册的能力;培养创新能力,提高工艺设计能力、动手能力和初步的科学研究能力;为以后的毕业设计和工作奠定基础。

2加工工艺规程设计2.1计算生产纲领,确定生产类型(轻型机械)(1)生产纲领:零件的年生产量为5000件/年,取产品零件的备品率4%,机加工废品率1%,则可以求得该零件的年生产纲领:N=Qm(1+a%+b%)=5000x1x(1+4%+1%)=5250(件/年)(2)生产类型:查设计指导P5表1—5可确定该零件为大批生产类型。

某旋钮开关凸模的加工工艺及夹具设计

某旋钮开关凸模的加工工艺及夹具设计摘要本课题是对某旋钮开关凸模的加工工艺及夹具设计理论结合实践的综合性环节,旋钮开关凸模零件进行加工。

通过运用ug8.0软件绘制出零件的三维图;结合计算和绘图,反复修改,计算和设计交替进行,正确地确定旋钮开关凸模总体设计;综合运用ug8.0软件,经过分析总结,编写产品设计过程说明书。

通过本次课题研究,基本上掌握安装旋钮开关凸模设计的一般规律;通过计算、绘图和运用技术标准、规范、设计手册等相关资料,进行旋钮开关凸模的全面基本技能训练,并熟练使用ug8.0进行电脑绘图,为以后从事产品与产品设计工作打下一个良好的实践基础。

并对旋钮开关凸模铣加工,合理运用ug8.0加工模块。

关键词:旋钮开关凸模、ug8.0、铣加工。

AbstractThis paper is a comprehensive part of the machining technology and fixture design theory of a knob switch convex die, and the knob switch convex die parts are processed. A three-dimensional diagram of the parts is drawn using ug8.0 software; Combined with calculation and drawing, repeated modification, calculation and design alternation, correctly determine the knob switch convex module design; Comprehensive use of ug8.0 software, after analysis and summary, write product design process manual. Through the research of this topic, the general law of the design of mounting knob switch convex mode is basically mastered; Through the calculation, drawing and use of technical standards, specifications, design manuals and other relevant materials, conduct comprehensive basic skills training for knob switch convex modes, and skillfully use ug8.0 for computer graphics, laying a good foundation for future product and product design work. practice foundation. And for the knob switch convex die milling, reasonable use of ug8.0 processing module.Keywords: Button switch convex mode, ug8.0, milling processing.目录摘要 (I)Abstract....................................................................................................................................................................... I I 第一章绪论. (2)1.1 课题背景 (2)1.2 课题的主要内容 (3)1.3 课题的目的和意义 (3)第二章课题的研究手段 (4)2.1 课题所使用的软件 (4)2.2 课题研究过程 (4)第三章旋钮开关凸模三维建模 (6)第四章加工工艺 (8)4.1 零件的分析 (8)4.2 零件的工艺要求 (8)4.3加工设备选择 (9)4.4刀具的选择 (10)4.5工装设计 (11)4.6工艺路线确定 (18)4.7 仿真加工 (18)第五章总结 (24)致谢 (26)参考文献 (27)第一章绪论1.1 课题背景数控加工技术作为现代机械制造技术的基础,使得机械制造过程发生了显著的变化。

固定板加工工艺规程设计

毕业设计说明书题目固定板加工工艺规程设计专业机械制造与自动化班级机自0805学生姓名杨攀攀指导教师陈淑玲韩俊平2010年10月18日摘要:本课题为固定板的机械加工工艺规程设计,固定板的作用是用来连接和支撑的元件。

其毛坯外形为长方体,毛坯的制造方式为锻件,本次设计主要确定整个加工过程的工艺路线,各个加工工序的机床、夹具、刀具和加工余量、数控程序的编制。

根据设计内容的要求,毛坯上的表面粗糙度要求较高且有8个孔有待加工,因此本设计说明书针对孔的加工工艺路线进行分析,确定加工方案。

在加工过程中对零件进行适当的热处理,使其硬度达到技术要求。

通过这个毕业设计巩固自己所学的理论知识与技能,并在设计中培养自己理论联系实际,为以后从事技术工作打下良好基础。

关键字:固定板夹具机床Abstract: This paper is fixed board of the machining process planning design, fixed board's role is used to connect and supporting element. The blank shape for the manufacture of cuboids, blank way for forging, this design main sure the machining process of the process route, various processes of machine tools, fixture, cutting tools and machining allowance, CNC programming.According to the requirement, blank design content on the surface roughness and the demand is higher, there are 8 hole needs to be processed, so the design specification for hole machining process of the route is analyzed, and determine the processing schemes. In the machining process for parts proper heat treatment, make its hardness of technical requirements. Through the graduation design consolidate their theories knowledge and skills, and cultivate themselves in the design theory with practice, is engaged in technical work for later and lay the good foundation.Key words: Retaining plate fixture machine目录第一章:零件的工艺审查.......................................... - 1 - 1.1零件图样的审查.......................................... - 1 - 1.2零件选材及技术条件的审查................................ - 1 - 1.3零件图和零件的立体图.................................... - 2 - 第二章:毛坯制造方法和尺寸的确定................................ - 4 - 2.1毛坯制造方法的确定...................................... - 4 - 2.2毛坯机械加工余量的确定.................................. - 4 - 2.2.1机械加工余量计算................................. - 4 - 2.2.2确定毛坯加工余量................................. - 4 - 2.2.3确定毛坯尺寸..................................... - 5 - 2.3毛坯极限偏差确定........................................ - 6 - 2.3.1质量m、复杂系数S、材质系数M的计算.............. - 6 - 2.3.2确定毛坯各偏差................................... - 6 - 2.4确定毛坯的热处理........................................ - 7 - 第三章:固定板工艺路线设计...................................... - 8 - 3.1定位基准的选择.......................................... - 8 - 3.1.1设计基准的选择................................... - 8 - 3.1.2粗、精基准的选择................................. - 8 - 3.2工艺路线的拟定.......................................... - 8 - 3.2.1固定板A、B面加工方法的确定...................... - 8 - 3.2.2固定板上孔加工方法的确定......................... - 9 - 3.3加工顺序的安排......................................... - 10 - 第四章:机械工序设计........................................... - 11 - 4.1机床的选择............................................. - 11 - 4.2工艺装配的选择......................................... - 11 - 4.2.1夹具的选择...................................... - 11 - 4.2.2刀具的选择:.................................... - 12 - 4.2.3量具的选择...................................... - 13 - 4.2.4机械加工余量及工序尺寸的确定.................... - 14 - 第五章:确定切削用量........................................... - 15 - 5.1确定A、B面的铣削用量.................................. - 15 - 5.1.1粗铣时铣削用量的计算............................ - 15 - 5.1.2机床功率校验.................................... - 16 - 5.1.3精铣时切削用量的计算............................ - 16 - 5.2确定工序7、8、9中钻孔的钻削用量....................... - 17 - 5.2.1确定进给量...................................... - 17 -... - 17 - 5.2.2确定切削速度、V轴向力F、转矩T以及切削功率Pm5.2.3校验机床功率.................................... - 18 - 5.3确定工序6工序8中扩孔的切削用量....................... - 19 - 5.3.1确定进给量f..................................... - 19 - 5.3.2确定切削速度V及N............................... - 19 - 5.4确定工序6工序7铰孔切削用量........................... - 20 -5.4.1确定进给量f..................................... - 20 - 5.4.2确定切削速度V及N............................... - 20 - 5.5各工序的切削用量....................................... - 21 - 第六章:数控程序的编制......................................... - 22 - 总结........................................................... - 26 - 致谢........................................................... - 27 - 附录........................................................... - 28 - 机械加工工艺卡片........................................... - 28 - 刀具卡..................................................... - 29 - 零件图..................................................... - 30 - 立体图..................................................... - 31 - 参考文献....................................................... - 32 -第一章:零件的工艺审查1.1零件图样的审查本题图中尺寸都已给出,由图中给出的尺寸知道零件的形状,各个孔的尺寸和配合也都给出各个表面粗糙度也有要求,但形位公差要求给出不具体,因此综合分析后,应在φ16 mm与φ12 mm的孔之间加一个同轴度要求可取0.06μm,中心孔φ60 mm与A面应该有一个垂直度要求取0.01μm,A、B面都要有平面度要求取0.04μm。

设计说明书-凹凸模工艺设计大学论文

-模具制造工艺课程设计说明书设计题目:凹凸模工艺设计设计者指导教师年月日前言在学完机械制造专业群技术平台课程后,以模具为对象,综合刀具、机床、加工工艺、设备操作相关知识一门核心课。

归纳起来可以说企业迫切需要以下人员:(1)模具典型零件加工工艺编制人员(2)模具关键加工设备操作人员(3)模具钳工与装配人员(4)模具调试人员这正是模具制造工艺课程核心任务。

模具是制造业的重要基础工艺装备。

模具设计与制造专业的高技能人才培养越来越受到高度重视。

模具制造工艺是综合性和专业性非常强的核心专业方向课程,随着汽车、电子、航空航天工业产品以及民用产品技术含量的的快速提升,模具技术已经成为衡量一个国家产品制造水平的重要标志之一,不仅模具设计越来越重要,模具制造工艺也越来越凸显出其重要性,模具制造质量,模具制造周期制约着模具制造企业的快速发展,模具制造企业对具有高技能的模具制造工的需求不仅在数量上,更重要是在质量上有强烈的需求本课程设计是在学完《模具制造工艺学》课程之后进行的。

其目的是训练学生综合运用模具制造的专业知识,分析模具零件的加工工艺性,拟定加工工艺方案及装配工艺方案,能编制相应的加工工艺卡及装配工艺卡,能进行电火花线切割程序的编制,懂得使用国标、工具书和设计资料,提高合理设计模具的综合应用能力。

目录1.设计任务书 (1)2.模具零件工艺分析 (2)3.生产类型 (2)4.毛坯选择 (3)3.定位基准的选择 (4)4.工艺路线的制订 (5)5.设备选择 (6)6.加工余量确定 (7)6.1毛坯技术要求 (7)6.2加工余量的确定及工序间尺寸与公差的确定 (7)6.3确定工序的切削用量及时间定额 (8)6.4编写工艺文件 (11)全套设计请加 197216396或4013398281.设计任务书1)课程介绍《模具制造工艺学》是一门实践性、应用性强的课程,通过本次课程设计,使同学们深入。

全面和系统掌握这门学习的基础理论,并将理论知识贯穿到实践应用中,提高大家分析、研究和应用能力。

凸凹模工艺规程及工装设计

机械制造工程原理课程设计题目:凸凹模工艺规程编制及工装设计学生姓名专业飞行器制造工程学号指导教师系主任机电工程学院2012年9月3日目录1工艺规程···································································································1.1毛坯选择 ··························································································1.2工艺路线 ··························································································1.3工艺规程 ··························································································2刀具设计···································································································2.1刀具材料的选择 ·················································································2.2角度、刀杆 ·······················································································参考文献·····································································································1工艺规程设计1.1毛坯选择计算生产纲领,确定生产类型(轻型机械)零件材料为T10A。

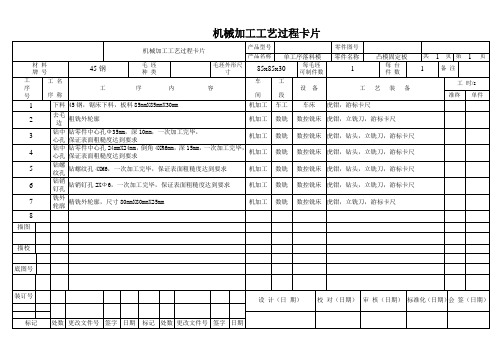

凸模固定板机械加工工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

单工序落料模

零件名称

凸模固定板

共

1

页

第

1

页

材料

牌号

45钢

毛坯

种类

毛坯外形尺寸

85x85x30

每毛坯

可制件数

1

每台

件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时/s

准终

单件

1

下料

45钢,锯床下料,板料85mmX85mmX30mm

机加工

数铣

数控铣床

虎钳,立铣刀,游标卡尺

8

描图

描校

底图号

装订号

设计(日期)

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

5

钻螺

纹孔

钻螺纹孔4XM6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

6

钻销

钉孔

钻销钉孔2XФ6,一次加工完毕,保证表面粗糙度达到要求

机加工

数铣

数控铣床

虎钳,钻头,立铣刀,游标卡尺

7

铣外

轮廓

精铣外轮廓,尺寸80mmX80mmX25mm

凸模固定板机械加工工艺设计

目录引言···········································第一章零件得技术要求及结构·························1.1 零件得作用··································1.2 结构分析····································1、3 图纸技术要求分析·····························第二章毛坯得选择及工艺设计·······················2、1 选择毛坯得类型·····························2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械制造工程原理课程设计题目:凸模固定板加工工艺规程编制及夹具设计学生姓名兰周专业飞行器制造工程学号 00指导教师范国勇李彩霞系主任马贵春机电工程学院2010年9月10日目录1前言 (2)2加工工艺规程设计 (2)计算生产纲领,确定生产类型 (2)零件分析 (2)(1)类型及功用 (2)(2)结构分析 (2)零件的毛坯 (3)定位基准的选择 (3)(1)精基准的选择 (3)(2)粗基准的选择 (3)零件表面加工方法的选择 (3)零件加工工艺路线的拟定 (4)工序设计 (4)(1)选择机床、刀具及量具 (4)(2)确定机械加工余量 (5)(3)确定切削用量及基本工时 (5)3钻模夹具的设计 (11)定位方案的选择 (11)夹紧方案的选择 (11)夹紧力方向、作用点的选择及确定 (11)4收获及心得体会 (12)参考文献 (13)1前言机械制造工程原理课程设计使我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

机械制造技术基础课程设计是在我们学习完了机械制造技术、机械制造装备设计等课程的基础上,在进行了生产实习之前,进行的一个重要的实践性教学环节。

其主要目的是通过《机械制造工程原理》课程设计,锻炼学生查阅资料、查阅国标手册的能力;培养创新能力,提高工艺设计能力、动手能力和初步的科学研究能力;为以后的毕业设计和工作奠定基础。

2加工工艺规程设计计算生产纲领,确定生产类型(轻型机械)(1)生产纲领:零件的年生产量为5000件/年,取产品零件的备品率4%,机加工废品率1%,则可以求得该零件的年生产纲领:N=Qm(1+a%+b%)=5000x1x(1+4%+1%)=5250(件/年)(2)生产类型:查设计指导P5表1—5可确定该零件为大批生产类型。

零件分析(1)类型及功用本次课程设计所设计的凸模固定板即凸模的固定安装板,是用来固定凸模的,该零件属于盘套类零件,在工作过程中多受冲击和交变载荷的作用。

(2)结构分析本次所设计的凸模固定板结构较为简单,视图正确、完整,尺寸、公差要求齐全。

零件各个表面加工并不困难。

该零件的主要加工表面有:①φ140外圆柱面加工;②φ140圆柱上下底面的加工,保持平行度;③以φ62孔为主的阶梯孔内表面的加工(包括φ62内孔及φ67内孔);④ 4-φ11通孔、4-M10-7H螺纹孔和2-φ10定位孔。

零件的毛坯零件材料为45钢。

由于在车床运行中要经常进行正反向运动,零件在工作过程中则经常承载载荷及冲击性载荷,因此应选用锻件,以使金属纤维尽量不被切断,保证零件工作可靠。

根据可知该零件的生产属于大批生产,而且零件的轮廓尺寸不大,形状也不复杂,故做毛坯可以采用模锻成型。

因为形状较简单,所以毛坯的形状可以与零件的形状尺寸接近,即外形做成圆饼状,中心孔锻出。

毛坯尺寸通过确定加工余量后确定。

(45钢:最常用的中碳调质钢,综合力学性能良好,淬透性低。

小型零件宜采用调质处理,大型零件宜采用正火处理。

)定位基准的选择基准选择是工艺规程设计中的重要工作之一。

基准选择的正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大量报废,使生产无法正常进行。

(1)精基准的选择本零件是带孔的盘套类另加,孔是设计基准(亦是装配基准和测量基准),为避免由于基准不重合而产生的误差,应选孔为定位基准,即遵循“基准重合”的准则。

即选φ62孔及一端面作为精基准。

(2)粗基准的选择由于本零件全部表面都需要加工,而阶梯内孔作为精基准应先加工,因此应选外圆及一端面作为粗基准。

零件表面加工方法的选择本零件的加工面有外圆、内孔、端面及小孔等。

材料为45钢。

加工方法如下:①φ140外圆面:为未注公差尺寸,表面粗糙度Ra=μm,需要进行粗车和半精车;②φ62内孔,查表得其公差等级为IT7,表面粗糙度为μm,毛坯孔已锻出,加工方法可采取粗镗半精镗之后用精镗拉孔或磨孔等,都能满足加工要求。

由于是大批生产,所以选用粗镗,半精镗和精镗;③端面,本零件端面为回转体端面,尺寸精度和公差等级要求较高,一般为IT4-IT5,表面粗糙度为μm,宜采用粗车、半精车和精车加工;④ 4-φ10通孔,表面粗糙度为μm,采用钻孔后铰孔的方法加工;⑤ 4-M10-7H螺纹孔,先钻孔后攻丝的加工方法;⑥ 2-φ10的定位孔,表面粗糙度要求μm,采用钻孔后铰孔的方法加工。

零件加工工艺路线的拟定最后的工艺路线确定如下:工序1:锻造毛坯工序2:调质处理工序3:粗镗φ62、φ67的内孔工序4:半精镗φ67的内孔工序5:半精镗、精镗φ62的内孔工序6:粗车、半精车φ140外圆工序7:粗车、半精车、精车φ140圆柱上下两端面工序8:钻-铰 2-φ10定位孔工序9:钻4-M10-7H螺纹孔工序10:钻-铰 4-φ11通孔工序11:终检以上工艺过程详见“机械加工工艺过程综合卡片”。

该工艺路线是按照工序集中原则组织工序,优点是工艺路线短、减少工件的装夹次数,易于保证加工面相互位置精度,使需要的机床数量少,减少工件工序间的运输,减少辅助时间和准备终结的时间,同时在为了保证外圆和内孔的相互位置精度,采用了互为基准的原则,能达到精度要求。

工序设计"凸模固定板"零件材料为45钢,硬度为:207~241HBS, 生产类型为大批大量成批生产,采用锻锤上合模模锻毛坯。

㈠、选择机床、刀具及量具a. 选择机床①.工序3、4、5是镗孔。

由于工件外廓尺寸不大,又是回转体零件,因此选择在车床上镗孔,车床型号CA6140;②.工序6、7是粗车、半精车和精车加工。

零件尺寸不大且精度要求一般,选择最常用的CA6140型卧式车床即可;③.工序8、10是钻孔加工,选用摇臂钻床Z3025;④.工序9是钻螺纹孔,除了用到摇臂钻床Z3025外,还需用攻丝机。

b. 选择刀具①.在车床上加工,一般都选用硬质合金车刀和镗刀。

加工钢质零件采用YT 类硬质合金,粗加工用YT5,半精加工用YT15,精加工用YT30。

为提高生产效率及经济性,可选用可转位车刀。

②.钻φ10、φ11的小孔用锥柄麻花钻,M10螺纹底孔用锥柄麻花钻,攻螺纹采用机用丝锥及丝锥夹头。

③.选择量具本零件生产属于大批生产,一般采用通用量具。

所用到的量具有:游标卡尺、塞规、螺纹塞规等。

㈡、确定机械加工余量① 锻件质量m=V *ρρ为材料的密度,因为是45钢,所以ρ=5.6g/3cmV 为毛坯锻件的体积 V=4π*(2D -2d -210⨯10)*h 其中D=140mm ,d=62mm, h=25mm带入求得m=2.2kg② 加工精度:零件的端面和内孔表面为磨削加工精度2F ,其他表面为一般加工精度1F ; ③ 锻件形状复杂系数S (单边余量:z=2mm ) S=外轮廓包容体锻件m m 其中锻件m =2.2kg外轮廓包容体m =π*(h+z) *ρ*(22z D +)2=2461g 所以S= 查表2-1-25锻件形状复杂系数得复杂系数为1S根据估算的锻件质量、加工精度和锻件形状复杂系数,查得锻件各外径的单边余量为-2.0mm ;各轴向尺寸的单边余量为-2.2mm ;锻件内孔的单边余量为2.5mm 。

㈢、确定切削用量及基本工时硬质合金车刀切削速度的计算公式v=v y x a m vk f T c v v p ⋅⋅⋅ –––––– 公式1(相关数据可以根据需要在《实用机械加工工艺手册》(第三版)中查得)另外查得CA6140车床的技术参数,其主轴转速为10-1400r/min ,24级变速;摇臂钻床Z3025技术参数,最大钻孔直径25mm ,其主轴转速为32-2500r/min ,16级变速; ⒈粗镗φ62的内孔 单边余量z=2.5mmA. 确定被吃刀量:p a =2.0mmB. 确定进给量:根据《实用机械加工工艺手册》(后面若不特别说明都是该手册)表11-30查得 r mm f /2.0=C. 计算切削速度: 根据表3-18和上述公式1带入相关数据可得c v =64m/minD. 主轴转速:n=wc d v π1000=447r/min 根据CA6140车床的技术参数,其主轴转速为10-1400r/min ,24级变速,这里取n=494r/min 所以实际切削速度 实际v =1000dn π=100049467⨯⨯π=104m/min E. 切削工时:基t =i fnl l l ⋅++21 其中i =p a Z (Z 为加工余量) 25=l )3~2(1+=r ptgk a l 5~32=l 7.0=f mm/r n=494r/min算得 基t =⒉粗镗φ67 单边余量z=3mmA. 确定被吃刀量:p a =3mmB. 确定进给量:根据表11-28查得 =f 0.7mm/rC. 计算切削速度: 根据表3-18和上述公式1带入相关数据可得c v =95.2m/minD. 主轴转速:n=wc d v π1000=415r/min 根据车床数据取n=433r/min 所以实际切削速度实际v =1000dn π=99.3m/min E . 切削工时:基t =i fnl l l ⋅++21 其中i =p a Z (Z 为加工余量) 计算得基t = ⒊半精镗φ62 单边余量z=A. 确定被吃刀量:p a =0.4mmB. 确定进给量:根据表11-317查得 =f 0.08mm/rC. 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =55m/minD. 主轴转速:(无级变速) n=wc d v π1000=278r/min E. 切削工时:基t =i fnl l l ⋅-++821= (8为φ67的深度) ⒋精镗φ62 单边余量z=0.1mmA. 确定被吃刀量:p a =0.1mmB. 确定进给量:根据表11-317查得 =f 0.02mm/rC. 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =65m/minD. 主轴转速:(无级变速) n=wc d v π1000=334r/min E. 切削工时:基t =i fnl l l ⋅-++821= (8为φ67的深度) ⒌粗车φ140外圆 单边余量z=2.2mmA. 确定被吃刀量:p a =2.0mmB. 确定进给量:根据表11-29查得 =f 0.9mm/rC. 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =133.6m/minD. 主轴转速:n=wc d v π1000=min 根据机床数据取n=312r/min 所以实际切削速度实际v =1000dn π=141.2m/min E. 切削工时:基t =i fnl l l ⋅++21 mm l 140= 其中i =p a Z (Z 为加工余量) 计算得基t =⒍半精车φ140外圆 单边余量z=0.2mmA . 确定被吃刀量:p a =0.2mmB . 确定进给量:根据表11-29查得 =f 0.3mm/rC . 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =231.2m/minD . 主轴转速:n=wc d v π1000=min 根据机床数据取n=554r/min 所以实际切削速度实际v =1000dn π=244.3m/min E . 切削工时:基t =i fnl l l ⋅++21 其中i =p a Z (Z 为加工余量) 计算得基t = ⒎粗车φ140上下端面 单边余量z=2.5mmA .确定被吃刀量:p a =2.0mm B .确定进给量:根据表11-29查得 =f 0.6mm/r C . 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =106.8m/minD . 主轴转速:n=wc d v π1000=243r/min 根据机床数据取n=252r/min 所以实际切削速度实际v =1000dn π=110.7m/min E .切削工时:基t =i fnl l l ⋅++21 mm l 140= 其中i =p a Z (Z 为加工余量) 计算得基t = 因为有上下两个端面,所以基总t =2基t =⒏半精车φ140上下端面 单边余量z=0.5mmA . 确定被吃刀量:p a =0.4mmB . 确定进给量:根据表11-29查得 =f 0.20mm/rC . 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =240m/minD . 主轴转速:n=wc d v π1000=546r/min 根据机床数据取n=554r/min 所以实际切削速度实际v =1000dn π=244.3m/min E . 切削工时:基t =i fnl l l ⋅++21 mm l 140= 其中i =p a Z (Z 为加工余量)计算得基t = 因为有上下两个端面,所以基总t =2基t =⒐精车φ140上下端面 单边余量z=0.1mmA . 确定被吃刀量:p a =0.1mmB . 确定进给量:根据表11-29查得 =f 0.16mm/rC . 计算切削速度:根据表3-18和上述公式1带入相关数据可得c v =320m/minD . 主轴转速:n=wc d v π1000=727r/min 根据机床数据取n=735r/min 所以实际切削速度实际v =1000dn π=319m/min E . 切削工时:基t =i fnl l l ⋅++21 mm l 140= 其中i =p a Z (Z 为加工余量) 计算得基t = 因为有上下两个端面,所以基总t =2基t =⒑钻2-φ10定位孔⑴钻φ9 表11-268查得确定进给量=f 0.28mm/r c v =16m/min主轴转速n=wc d v π1000=514r/min 根据摇臂钻床Z3025的技术参数取n=546r/min 所以实际切削速度实际v =1000dn π=14.55m/min 切削工时fn l l l t f w 1++= 其中3cot 2+⋅=r m f k d l 4~21=l 计算的=t 因为有两个孔所以基t ==t(2)铰2-φ10 表11-268查得p a =0.08mm ,=f 0.15mm/r c v =10m/min主轴转速n=wc d v π1000=318r/min 根据摇臂钻床Z3025的技术参数取n=340r/min 所以实际切削速度实际v =1000dn π=10.7m/min 切削工时fn l l l t f w 1++= 其中)10~3(cot 2+-=r m w f k d d l 45~101=l计算得=t 因为有两个孔所以基t ==t⒒钻4-M10-7H(1)钻M10 表11-268查得=f 0.28mm/r c v =16m/min主轴转速n=wc d v π1000=463r/min 根据摇臂钻床Z3025的技术参数取n=546r/min 所以实际切削速度实际v =1000dn π=18.87m/min 切削工时fn l l l t f w 1++= 其中3cot 2+⋅=r m f k d l 4~21=l 计算得=t 因为有4个孔,所以基t ==t(2)攻丝M10 根据《机械加工工艺师手册》表40-7和《机械制造工艺设计手册》表3-55得 切削速度7.03.011.08.14pa s t v ⋅⋅= (s 为螺距)所以=v 15.32m/min 主轴转速n=wc d v π1000=488r/min 根据攻丝机S4010的数据(主轴转速360~930r/min ,4级变速) 选取n=550r/min 所以实际切削速度实际v =1000dn π=17.3m/min 切削工时fn l l l t f w 1++= 其中3cot 2+⋅=r m f k d l 4~21=l 计算得t= 因为有4个孔,所以基t ==t⒓钻4-φ11通孔(1) 钻M10 (同11(1))(2) 铰4-φ11通孔 根据表11-268查得进给量=f 0.20mm/r p a =0.12mmc v =8m/min 主轴转速n=w c d v π1000=232r/min 根据摇臂钻床Z3025的技术参数取n=238r/min所以实际切削速度实际v =1000dn π=8.2m/min切削工时fn l l l t f w 1++= 其中)10~3(cot 2+-=r m w f k d d l 45~101=l 计算得 =t 因为有4个孔,所以基t ==t3钻模夹具的设计为了提高劳动生产率,保障加工质量,降低劳动强度,需要设计专用夹具定位方案的选择根据六点定位原理确定工件的定位方式。