齿轮偏差的一些定义

第三章第齿轮副中心距极限偏差和轴线平行度公差节齿轮精度指标的公差及其精度等级

公称中心距 a=( d1+ d2)/2=(60.606+239.394)/2=150mm

齿轮圆周速度

v= d1n1=3.14×327×60.606/1000=62.23m/min=1.04m/s

参考表10-5所列通用减速器的齿轮和表10-6所列某些机器中的普通齿

轮所采用的精度等级,按本例齿轮圆周速度,综合考虑三项精度要求

式中

j b n m i n ( E s n s 1 E s n s 2 ) c o s n f 2 s i n n J b n

E s n s jb 2 n m c i o ns J n b nfta nn

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

3. 齿厚下偏差的确定

Esns2

jbnmin Jbn

2cos

fa

tan

429cos4230.7 31.5tan2061m

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差

基准孔和齿顶圆柱面的尺寸公差按齿轮精度等级从附表 10-6选用。

基准端面对基准孔轴线的端面圆跳动公差tt由端面的直 径Dd、齿宽b和齿轮螺旋线总公差Fβ按下式确定:

tt 0.2(D d/b)F

切齿时,如果齿顶圆柱面用来在切齿机上将齿轮基准孔轴 线相对于工作台回转轴线找正;或以齿顶圆作为测量齿 厚的基准时,则需要规定齿顶圆柱面对齿轮基准孔轴线

团结 信赖 创造 挑战

§7 齿轮侧隙指标的公差和齿轮坯公差 四. 齿轮齿面和基准面的表面粗糙度轮廓要求

齿轮齿面、盘形齿轮基准面孔、齿轮轴轴颈、基准端面、 径向找正用的圆柱面、作为测量基准的齿顶圆柱面的表 面粗糙度轮廓幅度参数Ra上限值参见表10-7

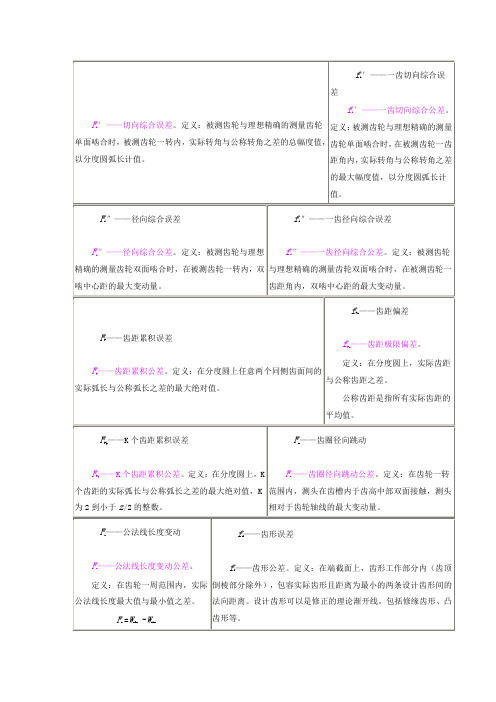

齿轮偏差的一些定义

实际转角与公称转角之差的总幅度值,差f i′——一齿切向综合公差。

定义:被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内,实际转角与公称转角之差的最大幅度值,以分度圆弧长计值。

F i″——径向综合误差F i″——径向综合公差。

定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

f i″——一齿径向综合误差f i″——一齿径向综合公差。

定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一齿距角内,双啮中心距的最大变动量。

F P——齿距累积误差F P——齿距累积公差。

定义:在分度圆上任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值。

f Pt——齿距偏差fPt——齿距极限偏差。

定义:在分度圆上,实际齿距与公称齿距之差。

公称齿距是指所有实际齿距的平均值。

F Pk——K 个齿距累积误差F Pk——K 个齿距累积公差。

定义:在分度圆上,K 个齿距的实际弧长与公称弧长之差的最大绝对值,K 为2到小于z /2的整数。

F r——齿圈径向跳动F r——齿圈径向跳动公差。

定义:在齿轮一转范围内,测头在齿槽内于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

F w——公法线长度变动F w——公法线长度变动公差。

定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

F w=W max-W minf f——齿形误差f f——齿形公差。

定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实际齿形且距离为最小的两条设计齿形间的法向距离。

设计齿形可以是修正的理论渐开线,包括修缘齿形、凸齿形等。

F Px——轴向齿距偏差F Px——轴向齿距极限偏差。

定义:在与齿轮基准轴线平行面大约通过齿高中部的一条直线上,任意两个同侧齿面间的实际距离与公称距离之差。

沿齿面法线方向计值。

f Pb——基节极限偏差。

定义:实际基节与公称基节之差。

实际基节是指基圆柱切平面所截两相邻同侧齿面的交线之间的法向距离。

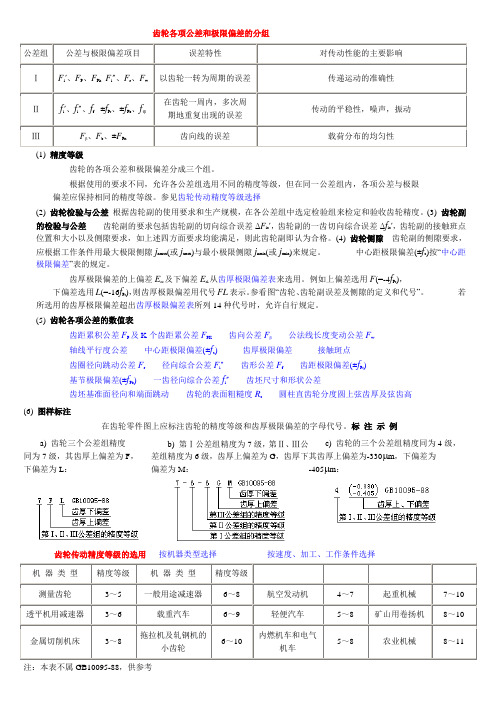

齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330μm,下偏差为-405μm:齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择齿距累积公差(FP)及K 个齿距累积公差(FPK)值 m注:1. F P 和F PK 按分度圆弧长L 查表:查F P 时,取L =πd /2=πm n z /2cos β;查F PK 时,取L =K πm n /cos β(K 为2到小于z /2的整数)。

齿轮不对中误差

齿轮不对中误差齿轮是机械传动系统中常见的元件,其主要作用是将输入轴的运动转换为输出轴的运动。

然而,在实际的工作过程中,由于材质、设计、制造等因素的原因,齿轮可能出现不对中的现象,也就是齿轮轴线与相邻轴线(如输入轴和输出轴)之间的偏差,这种偏差称为齿轮不对中误差。

本文将介绍齿轮不对中误差的原因、检测方法和解决方案。

齿轮不对中误差的形成原因有很多,以下是一些常见的因素:1.1 制造误差齿轮的制造过程中可能会出现各种误差,如加工误差、装配误差、精密度不足等,都可能导致齿轮不对中。

1.2 材料特性不同的材料具有不同的物理特性和热膨胀系数,如果使用的材料具有不同的热膨胀系数,在不同温度下,齿轮的尺寸会发生变化,从而引起齿轮不对中的问题。

齿轮的设计包括齿形和齿数设计,如果设计不当,也可能导致齿轮不对中。

1.4 维护与使用齿轮的使用时间久了,如果没有定期进行维护,就会出现磨损、疲劳、变形等问题,从而导致齿轮不对中。

齿轮不对中误差是一种隐形故障,因此需要采用专门的检测方法来进行检测。

以下是一些常见的检测方法:2.1 视觉检测法将两个相邻轴线上的齿轮对准,利用肉眼观察齿轮的芯线和相邻轴线的位置关系,判断齿轮是否不对中。

通过安装传感器来检测轴承或轴端的振动情况,从而判断齿轮是否不对中。

这种方法可以实时监测齿轮的状态,是一种比较准确的检测方法。

2.3 外部仪器检测法利用测量仪器(如CMM、显微镜、三坐标测量仪等)对齿轮的芯线和轴线位置关系进行精确测量,从而得到齿轮不对中的数据。

这种方法可以获得非常精确的测量结果,但需要耗费大量的时间和人力成本。

一旦发现齿轮不对中的问题,就需要采取相应的解决方案,以下是一些常见的解决方法:3.1 改进制造工艺改进齿轮的制造工艺,采用更加精密、更加高效的加工方法和加工设备,可以有效地降低齿轮不对中误差的发生率。

3.2 选择合适的材料选择合适的材料,保证齿轮的稳定性和耐磨性,降低温度、热膨胀等因素对齿轮不对中的影响。

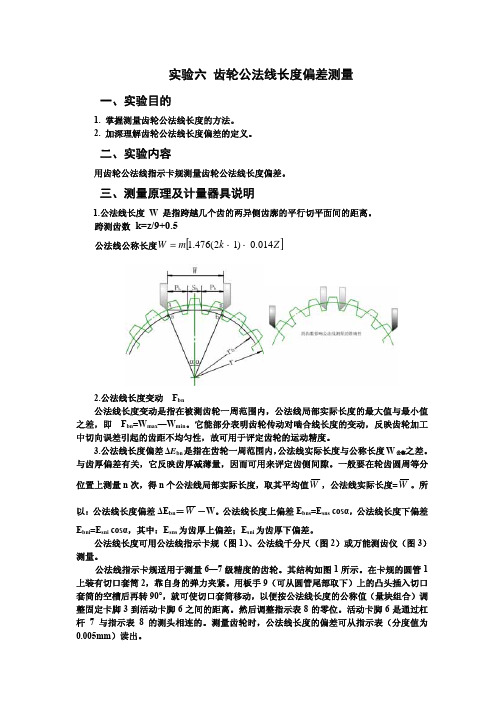

实验 齿轮公法线长度偏差测量_学生用

取测量次数 n=5

序号(均匀测量)

1 2 3 45

测量记录

公法线局部实际长度(mm)

4.适用性结论

1)求实测数据的最大值 Wmax 和最小值 Wmin,算出公法线长度变动量 ∆Fbn=Wmax–Wmin。 根据合格条件 ∆Fbn≤Fbn,进行判断

2)求实测数据平均值,得公法线平均长度W 。算出公法线长度偏差 ∆Ebn=W -W 公

30 4

7526

42 5

8728

19 3

6464

31 4

7666

43 5

8868

20 3

6604

32 4

7806

44

5

13.9008

21 3

6744

33 4

7946

45

6

16.8670

22 3

6884

34 4

8086

46 6

8881

23 3

7024

35 4

10.8226

47 6

8950

24 3

7165

当α f =200,变位系数 ξ=0 时,则W = m[1.476(2n −1) + 0.014Z ], n = 0.111Z + 0.5

W 和 n 值也可以从表 1 查出。

2. 按公法线长度的公称尺寸组合量块。 3. 用组合好的量块组调节固定卡脚 3 与活动卡脚 6 之间的距离,使指示表 8 的指针压 缩一圈后再对零。然后压紧按钮 10,使活动卡脚退开,取下量块组。 4. 在公法线卡规的两个卡脚中卡入齿轮,沿齿圈的不同方位测量 4—5 个以上的值(最 好测量全齿圈值)。测量时应轻轻摆动卡规,按指针移动的转折点(最小值)进行读数。读 数的值就是公法线长度偏差。 5. 将所有的读数值平均,它们的平均值即为公法线长度偏差 ∆Ebn。 按齿轮图样标注的技术要求,确定公法线长度上偏差 Ebns、和下偏差 Ebni,并判断被测 齿轮的适用性。

齿轮精度出现偏差的5大原因

齿轮精度出现偏差的5大原因来源:机械论坛()1.齿圈径向跳动误差(即几何偏心)齿圈径向跳动是指在齿轮一转范围内,测头在齿槽内或轮齿上,与齿高中部双面接触,测头相对于轮齿轴线的最大变动量。

也是轮齿齿圈相对于轴中心线的偏心,这种偏心是由于在安装零件时,零件的两中心孔与工作台的回转中心安装不重合或偏差太大而引起。

或因顶尖和顶尖孔制造不良,使定位面接触不好造成偏心,所以齿圈径跳主要应从以上原因分析解决。

2.公法线长度误差(即运动偏心)滚齿是用展成法原理加工齿轮的,从刀具到齿坯间的分齿传动链要按一定的传动比关系保持运动的精确性。

但是这些传动链是由一系列传动元件组成的。

它们的制造和装配误差在传递运动过程中必然要集中反映到传动链的末端零件上,产生相对运动的不均匀性,影响轮齿的加工精度。

公法线长度变动是反映齿轮牙齿分布不均匀的最大误差,这个误差主要是滚齿机工作台蜗轮副回转精度不均匀造成的,还有滚齿机工作台圆形导轨磨损、分度蜗轮与工作台圆形导轨不同轴造成,再者分齿挂轮齿面有严重磕碰或挂轮时咬合太松或太紧也会影响公法线变动超差。

3.齿形误差分析齿形误差是指在齿形工作部分内,包容实际齿形廓线的两理想齿形(渐开线)廓线间的法向距离。

在实际加工过程中不可能获得完全正确的渐开线齿形,总是存在各种误差,从而影响传动的平稳性。

齿轮的基圆是决定渐开线齿形的惟一参数,如果在滚齿加工时基圆产生误差,齿形势必也会有误差。

基圆半径R=滚刀移动速度/工作台回转角速度x cos ao (ao为滚刀原始齿形角),在滚齿加工过程中渐开线齿形主要靠滚刀与齿坯之间保持一定速比的分齿来保证,由此可见,齿形误差主要是滚刀齿形误差决定的,滚刀刃磨质量不好很容易出现齿形误差。

同时滚刀在安装中产生的径向跳动、轴向窜动(即安装误差)也对齿形误差有影响。

常见的齿形误差有不对称、齿形角误差(齿顶变肥或变厚)、产生周期误差等。

4.齿向误差分析齿向误差是在分度圆柱面上,全齿宽范围内,包容实际齿向线的两条设计齿向线的端面距离。

齿轮的误差及其分析

齿轮误差及其分析第一节:渐开线圆柱齿轮精度和检测对于齿轮精度,主要建立了下列几个方面的评定指标:一.运动精度:评定齿轮的运动精度,可采用下列指标:1.切向综合总偏差F i′:定义:被测齿轮与理想精确的测量齿轮单面啮合时在被测齿轮一转,(实际转角与公称转角之差的总幅度值)被测齿轮的实际转角与理论转角的最大差值。

切向综合总偏差F i′。

(它反映了齿轮的几何偏心、运动偏心和基节偏差、齿形误差等综合结果。

)ΔF i2.齿距累积总偏差F p,齿距累积偏差F pk。

定义:齿轮同侧齿面任意弧段(k=1或k=z)的最大齿距累积偏差。

它表现为齿距累积偏差曲线的总幅值。

——齿距累积总偏差。

在分度圆上,k个齿距的实际弧长与公称弧长之差的最大绝对值,称k个齿距累积误差ΔF pk。

k为2到小于Z/2的正数。

这两个误差定义虽然都是在分度圆上,但实际测量可在齿高中部进行。

这项指标主要反映齿轮的几何偏心、运动偏心。

用ΔF p 评定不如ΔF i′全面。

因为ΔF i是在连续切向综合误差曲线上取得的,而ΔF p不是连续的,它是折线。

ΔF i′= ΔF p+ Δf f测量方法:一般用相对法,在齿轮测量机上测量。

3.齿圈径向跳动ΔF r与公法线长度变动ΔF w:ΔF r定义:在齿轮一转围,测头在齿槽,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

它只反映齿轮的几何偏心,不能反映其运动偏心。

(用径跳仪测量检测。

)由于齿圈径跳ΔF r 只反映齿轮的几何偏心,不能反映其运动偏心。

因此要增加另一项指标。

公法线长度变动ΔF w。

ΔF w定义:在齿轮一周围,实际公法线长度最大值与最小值之差。

ΔF w=W max-W min测量公法线长度实际是测量基圆弧长,它反映齿轮的运动偏心。

测量方法:用公法线千分尺测量。

4.径向综合误差ΔF i″和公法线长度变动ΔF w:齿轮的几何偏心还可以用径向综合误差这一指标来评定。

ΔF i″定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转,双啮中心距的最大变动量。

齿形误差的定义 -回复

齿形误差的定义-回复齿形误差是指齿轮的实际轮廓和理论轮廓之间的偏差,是机械传动中常见的一种误差。

齿形误差会导致齿轮之间的不匹配和运动不平顺,进而影响机械传动的精度和可靠性。

本文将逐步回答关于齿形误差的定义及其影响的问题,详细探讨其成因以及常见的衡量方法。

最后,将提出一些常见的齿形误差纠正措施。

一、齿形误差的定义齿形误差是指理论齿轮轮廓与实际齿轮轮廓之间的偏差。

理论齿轮轮廓是指按照设计要求和几何原理计算得到的轮廓,而实际齿轮轮廓则是制造和加工过程中产生的轮廓。

齿形误差分为两种类型:径向齿形误差和周向齿形误差。

径向齿形误差是指齿轮齿面的径向高度误差,周向齿形误差是指齿轮齿面的周向高度误差。

二、齿形误差的影响齿形误差会影响齿轮传动的运动和传动特性,主要影响包括以下几个方面:1. 运动不平顺:齿形误差会导致齿轮传动中齿与齿之间的不匹配,从而引起传动过程中的震动和噪声。

特别是在高速、高负荷和精密传动中,齿形误差会更加明显地表现出来。

2. 动力特性降低:齿形误差会导致齿轮传动中的摩擦和损耗增加,从而降低传动效率和动力输出。

这会导致能量损失和传动效率的下降。

3. 精确性降低:齿形误差会导致齿轮传动的精确度降低,进而影响整个机械系统的精度和性能。

在需要高精度和高可靠性的应用中,齿形误差需要得到有效控制和管理。

三、齿形误差的成因齿形误差的产生是由多个因素综合作用的结果,其中一些常见的成因包括:1. 制造误差:齿轮的制造过程中,如切削、滚齿等加工操作会引入一定的误差。

制造误差包括切削工具和切削机床的精度、切削参数的控制等因素。

2. 材料误差:齿轮的材料本身存在一定的不均匀性和变形性。

这将导致齿轮的形状和尺寸发生变化,产生齿形误差。

3. 热变形:在齿轮传动的工作过程中,由于传动过程中的摩擦、热量和载荷等因素的作用,齿轮可能会发生热变形,导致齿形误差的产生。

四、齿形误差的衡量方法为了评估和衡量齿形误差的大小和影响,工程师们开发了一系列的测量和分析方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

F i′——切向综合误差

F i′——切向综合误差。

定义:被测齿轮与理想精确的测量齿轮单面啮合时,被测齿轮一转内,实际转角与公称转角之差的总幅度值,以分度圆弧长计值。

f i′——一齿切向综合误

差

f i′——一齿切向综合公差。

定义:被测齿轮与理想精确的测量

齿轮单面啮合时,在被测齿轮一齿

距角内,实际转角与公称转角之差

的最大幅度值,以分度圆弧长计

值。

F i″——径向综合误差

F i″——径向综合公差。

定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量。

f i″——一齿径向综合误差

f i″——一齿径向综合公差。

定义:被测齿轮与理想精确的测量齿轮双面啮合时,在被测齿轮一齿距角内,双啮中心距的最大变动量。

F P——齿距累积误差

F P——齿距累积公差。

定义:在分度圆上任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值。

f Pt——齿距偏差

f Pt——齿距极限偏差。

定义:在分度圆上,实际齿距与公称齿距之差。

公称齿距是指所有实际齿距的平均值。

F Pk——K个齿距累积误差

F Pk——K个齿距累积公差。

定义:在分度圆上,K 个齿距的实际弧长与公称弧长之差的最大绝对值,K 为2到小于z/2的整数。

F r——齿圈径向跳动

F r——齿圈径向跳动公差。

定义:在齿轮一转范围内,测头在齿槽内于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

F w——公法线长度变动

F w——公法线长度变动公差。

定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

F w =W max -W min

f f——齿形误差

f f——齿形公差。

定义:在端截面上,齿形工作部分内(齿顶倒棱部分除外),包容实际齿形且距离为最小的两条设计齿形间的法向距离。

设计齿形可以是修正的理论渐开线,包括修缘齿形、凸齿形等。

F Px——轴向齿距偏差

F Px——轴向齿距极限偏差。

定义:在与齿轮基准轴线平行面大约通过齿高中部的一条直线上,任意两个同侧齿面间的实际距离与公称距离之差。

沿齿面法线方向计值。

f Pb——基节偏差

f Pb——基节极限偏差。

定义:实际基节与公称基节之差。

实际基节是指基圆柱切平面所截两相邻同侧齿面的交线之间的法向距离。

f fβ——螺旋线波度误差

f fβ——螺旋线波度公差。

定义:宽斜齿轮齿高中部实际齿线波纹的最大波幅,沿齿面法线方向计值。

Fβ——齿向误差

Fβ——齿向公差。

定义:在分度圆柱面上,齿宽有效部分范围内(端部倒角部分除外),包容实际齿线且距离为最小的两条设计齿线之间的端面距离。

设计齿线可以是修正的圆柱螺旋线,包括鼓形线,齿端修薄

及其它修形曲线。

E S——齿厚偏差

齿厚极限偏差(上偏差E SS、下偏差E Si、T S公差)。

定义:分度圆柱面上齿厚实际值与公称值之差。

对于斜齿轮,指法向齿厚。

F b——接触线误差

F b——接触线公差。

定义:在基圆柱的切平面内,平行于公称接触线并包容实际接触线的两条直线间的法向距离。

F iC′——齿轮副的切向综合误差

F iC′——齿轮副的切向综合公差。

定义:安装好的齿轮副,在啮合转动足够多的转数内,一个齿轮相对于另一个齿轮的实际转角与公称转角之差的总幅度值。

以分度圆弧长计值。

f iC′——齿轮副的一齿切向综合误差

f iC′——齿轮副的一齿切向综合公差。

定义:安装好的齿轮副,在啮合足够多的转数内,一个齿轮相对于另一个齿轮的一个齿距的实际转角与公称转角之差的最大幅度值。

以分度圆弧长计值。

f a——齿轮副的中心距偏差

齿轮副的中心距极限偏差(±f a)。

定义:在齿轮副的齿宽中间平面内,实际中心距与公称中心距与公称中心距之差。

E wm——公法线平均长度偏差

公法线平均长度极限偏差(上偏差E wmS、下偏差E wmi、公差T wm)。

定义:在齿轮一周内,公法线长度平均值与公称值之差。

齿轮副接触斑点

装配好的齿轮副,在轻微的制动下,运转后齿面上分布的接触擦亮痕迹。

接触痕迹的大小在齿面展开图上用百分数计算。

沿齿长方向:接触良迹的长度b″(扣除超过模数值的断开部分c)与工作长度b′之比的百分数,即

;沿齿高方向:接触痕迹的平均高度h″

轴线的平行度误差

f x——x方向轴线的平行度误差f y——y方向轴线的平行度误差

与工作高度h ′之比的百分数,即。

f x

——x 方向轴线的平行度公差

f y

——y 方向轴线的平行度公差

定义:齿轮的轴线在其基准平面(H)上投景的平行度误差。

在等于齿宽的长度上测量。

一对齿轮的轴线,在垂直于基准平面,并且平行于基准轴线的平面(V )上投影的平行度误差。

在等于齿宽的长度上测量。

注:包含基准轴线,并通过由另一轴线与齿宽中间平面相交的点所形成的平面。

称为基准平面。

两条轴线中任何一条轴线都可作为基准轴线。

j t

、j n

——齿轮副的侧隙

j tmax

、j nmax

——最大极限侧隙

j

tmin

、j nmin

——最小极限侧隙

定义:装配好的齿轮副,当一个齿轮固定时,另一个齿轮的圆周晃动量。

以分度圆上弧长计值。

装配好的齿轮副,当工作齿面接触时,非工作齿面之间的最小距离为 j n

=j t

cos

b

·cos 这里,

b

为基圆螺旋角

注:① 允许用齿条蜗杆测头等测量元件代替测量齿轮; ②

F P

(F Pk

)允许在齿高中部测量,但仍按分度圆上计值;

③ 允许用检查被测齿轮和测量蜗杆啮合时齿轮面上的

接触迹线(可称为“啮合齿形”)代替,但应按基圆切线方向计值; ④ 允许在齿高中部测量,但仍按分度圆上计值。