烫金电化铝问题

烫金常见问题及解决方法

现象:是在烫印印版温度的影响下,非烫印部分的铝层也从片基上脱落下来。

造成糊版、瞎字,渍边等。

原因:1.电化铝的脱落层适性不佳。

若烫印印版压力,温度和时间均可,印迹效果也理想,但是非烫印部分总是过分脱落,特别是烫印较大型的图型宽边的图案时,不仅图案周围渍边,圈内较大的非实印部分也脱落,这就是电化铝脱落层不佳所致。

2.印版温度过高。

温度超出了正常温度,压烫时间又较长时,不但烫印部分胶层被过分溶化,且印版周围的非烫印部分的胶层也被烤化了。

此时,虽然这部分不受压力,其胶粘物同样能够接触到承印物,因此,使铝膜不规则的沾在印刷体上。

3.衬垫物较软,印版压力过重。

衬垫软有无弹性,印版的压力又很重,当印版进行压印时,其衬垫物有较大的收缩变型,在压印处形成凹坑,继续压印时,印版正面接触铝膜,印版侧面也接触到了铝膜,造成图纹周围有铝层渍在承印物上。

2、脱落不全现象:指烫印电化铝后,铝层没有从片基上全部脱落下来,而在承印物的色层上,出现一些小白点或花斑纹。

原因:1.电化铝自身的弊病。

电化铝膜上有空缺点和花斑纹。

铝层上,胶层上都可能有,则会造成这样的毛病。

2.底层是油墨的加入了不当的辅料,是塑料的有硬块。

在印刷较大面积的图案时,为防止粘脏,在油墨中加入防粘粉剂,这些东西既粗又轻,会悬浮于墨层表面;塑料表面或其内有粒粉,烫印电化铝时,会粘掉,则出现空白点。

3.烫印版的温度不够。

印刷图案面积大,速度又较快,而温度不足时,电化铝膜上的胶层不能充分熔化,则有些地方就不会完整的脱落铝墨而纸。

工艺操作不当。

烫印工艺的压力,温度和压印时间,都应控制在最佳点上,并要协调一致。

如有一个因素调节不当,则会出现事故。

4.还有电化铝走动的松紧度不当,太松,出现糊版、瞎字、渍边;过紧、又会出现脱落不全。

压印后,印版与铝膜脱离过于急促,也会造成故障。

3、色层不牢现象:电化铝箔被烫印在被印物上后粘结的不牢固。

有些产品经烫印后从外表上看,烫印层的效果不错,但经摩擦或碰撞时,铝层就会部分的脱落。

烫金机电化铝剥离电路改进

E xp e rie n ce I 经验交烫金机电化铝剥离电路改进文_湖南福瑞印刷有限公司刘炎生刘飞林随着印刷包装品对高档品质的 需求,作为印后加工设备的烫金机 越来越受到印刷企业的青睐。

我公 司有4台BOBST BMA -102烫金机, 在生产过程中经常出现吹气电磁阀 工作不稳定的现象。

本文,笔者将 该故障的排除过程与大家分享,希 望能够给大家提供借鉴。

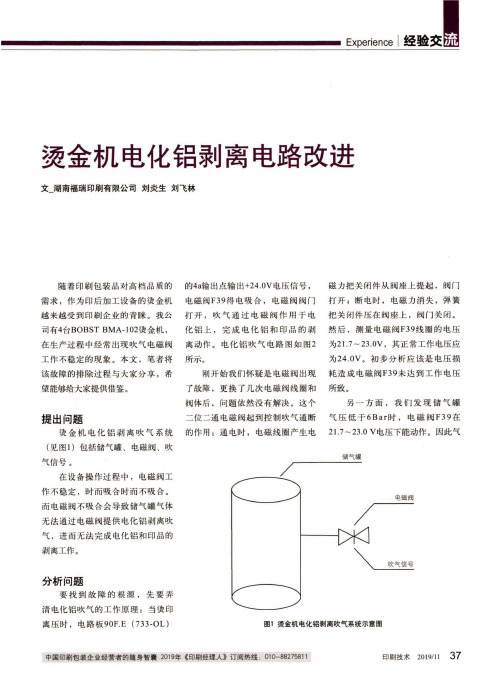

提出问题烫金机电化铝剥离吹气系统 (见图1)包括储气罐、电磁阀、吹气信号。

在设备操作过程中,电磁阀工 作不稳定,时而吸合时而不吸合。

而电磁阀不吸合会导致储气罐气体 无法通过电磁阀提供电化铝剥离吹 气,进而无法完成电化铝和印品的 剥离工作。

分析问题要找到故障的根源,先要弄 清电化铝吹气的工作原理:当烫印 离压时,电路板90F.E (733-OL )的4a 输出点输出+24.0V 电压信号, 电磁阀F 39得电吸合,电磁阀阀门 打开,吹气通过电磁阀作用于电 化铝上,完成电化铝和印品的剥 离动作。

电化铝吹气电路图如图2 所示。

刚开始我们怀疑是电磁阀出现 了故障,更换了几次电磁阀线圈和 阀体后,问题依然没有解决。

这个二位二通电磁阀起到控制吹气通断 的作用:通电时,电磁线圈产生电磁力把关闭件从阀座上提起,阀门 打开< 断电时,电磁力消失,弹簧 把关闭件压在阀座上,阀门关闭。

然后,测量电磁阀F 39线圈的电压 为21.7~23.0V ,其正常工作电压应 为24.0V 。

初步分析应该是电压损 耗造成电磁阀F 39未达到工作电压 所致。

另一方面,我们发现储气罐 气压低于6B a r 时,电磁阀F 39在 21.7~23.0V 电压下能动作。

因此气储飞躍电磁阀图1烫金机电化铝剥离吹气系统示意图中国印刷包装企业经营者的随身智囊20W 年《印刷经理人》订阅热线:010-********印刷技术2019/1137验交流I E xp e rie n ce图2电化铝吹气电路图 图3改进电路一KM24VF 39图4改进电路二压过髙也是引起故障的原因之一, 但是储气罐气压不能随便调低,因 为国产电化铝难于剥离,要求储气 罐气压大于6Bar 才能将电化铝与印 品完全剥离。

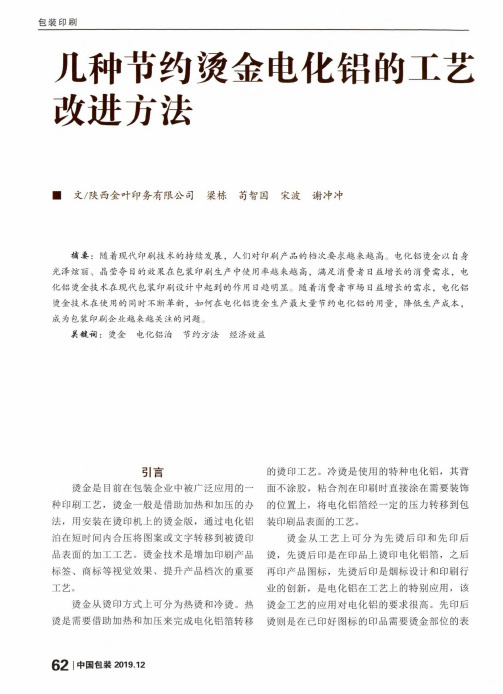

几种节约烫金电化铝的工艺改进方法

包装印刷几种节约烫金电化铝的工艺改进方法■文/陕西金叶印务有限公司梁栋苟智国宋波谢冲冲痛要:随着现代印刷技术的持续发展,人们对印刷产品的档次要求越来越高。

电化铝烫金以自身光泽炫丽、晶莹夺目的效果在包装印刷生产中使用率越来越高,满足消费者日益增长的消费需求,电化铝烫金技术在现代包装印刷设计中起到的作用日趋明显。

随着消费者市场日益增长的需求,电化铝烫金技术在使用的同时不断革新,如何在电化铝烫金生产最大量节约电化铝的用量,降低生产成本,成为包装印刷企业越来越关注的问题。

关被词:烫金电化铝泊节约方法经济效益引言烫金是目前在包装企业中被广泛应用的一种印刷工艺,烫金一般是借助加热和加压的办法,用安装在烫印机上的烫金版,通过电化铝泊在短时间内合压将图案或文字转移到被烫印品表面的加工工艺。

烫金技术是增加印刷产品标签、商标等视觉效果、提升产品档次的重要工艺。

烫金从烫印方式上可分为热烫和冷烫。

热烫是需要借助加热和加压来完成电化铝箔转移的烫印工艺。

冷烫是使用的特种电化铝,其背面不涂胶,粘合剂在印刷时直接涂在需要装饰的位置上,将电化铝箔经一定的压力转移到包装印刷品表面的工艺。

烫金从工艺上可分为先烫后印和先印后烫,先烫后印是在印品上烫印电化铝箔,之后再印产品图标,先烫后印是烟标设计和印刷行业的创新,是电化铝在工艺上的特别应用,该烫金工艺的应用对电化铝的要求很高。

先印后烫则是在已印好图标的印品需要烫金部位的表62|中国包装2019.12包装印刷面上烫印需要的图案。

上述烫金工艺各有特点,满足不同印品的 烫金要求。

1 •电化铝箔国产电化铝箔一般为4〜5层材料经过一种 化学反应通过涂布机等多种工艺制作而成,这 些材料的性能直接决定了烫金的质量和烫印效 果。

底层基膜层,国内一般采用16um 厚双向拉 伸的聚酯薄膜;主要作用是支撑依附在上面涂 层和便于烫印加工时的连续动作,有强度大、 抗拉、耐高温等性能。

第二层脱离层,主要成分是有机硅树脂, 它主要的作用是在烫印后,不管是在加热或是 加压前,可以很好的促使基膜层和色层分离。

烫金技术问答

烫金问题简单问答一烫印不上或烫印不实如何解决?这种情况与印件表面特性、电化铝的性质、烫印温度、时间及压力等多种因素有关。

1.印件表面喷粉太多或表面含有撤粘剂、亮光浆(光油)之类的添加剂、这将妨碍电化铝与膜(纸)的吸附。

解决方法:表面去粉处理或在印刷品是做电晕处理。

2.电化铝离心层松弛(飞金)直接影响烫金牢度。

解决方法:应根据烫金面积的大小、被烫印材料的特性综合考虑选用什么型号的电化铝。

国产电化铝主要由上海申永的孔雀牌系列为主,其还有:阳光、金光、梅河口等。

国产合资(中国生产)电话铝主要是日本的H 系列,南韩KOLON的系列进口电化铝主要是德国库尔兹(KURZ)的PM与LK系列,美国NBH系列,英国JDCP系列,台湾光群(KLASER)A、H与W、P系列,日本的A、K、H 系列。

(KURZ 电化铝选配主要可参照一下分类:普通产品上的烫金电化铝有PM型、的PM)706-717型、(KLASER)。

烟包、化妆品等浓墨色的印刷品(包括印金,印银)的烫金电化铝有705型;烟标、化妆品包装等细笔记烫印的电化铝有706、717型、888等;适用于OPP或PET覆合的纸张以及有UV油墨的纸板、上光纸等产品烫印电化铝有717H型、706A系列、K系列以及SP系列。

3.没有正确掌握烫金设备以及烫印时间与烫印温度之间的匹配,就会影响烫印牢度和图文轮廓的清晰度。

由于设备、被烫印材质的不同,故烫印时间,烫印温度及烫印压力都会有所不相同。

例如,告诉圆压圆机速快,压印线接触,烫印温度就要高于圆压平或平压平。

解决方法:一般情况下,圆压圆烫印温度在190~200摄氏度,圆压平温度约在130~150摄氏度,平压平温度约在105~120摄氏度。

当然,烫压时间、烫印温度与生产效率很大程度上还受到电化铝转移性能的制约。

二反拉(拉纸)如何解决?反拉(拉纸)是指烫印后电化铝将印刷油墨或印件上光油等拉走。

这主要是因为印品表面油墨未干或者印品表面UV等后加工处理不当,造成印品表面油墨、UV油与纸张表面结合不牢而造成的。

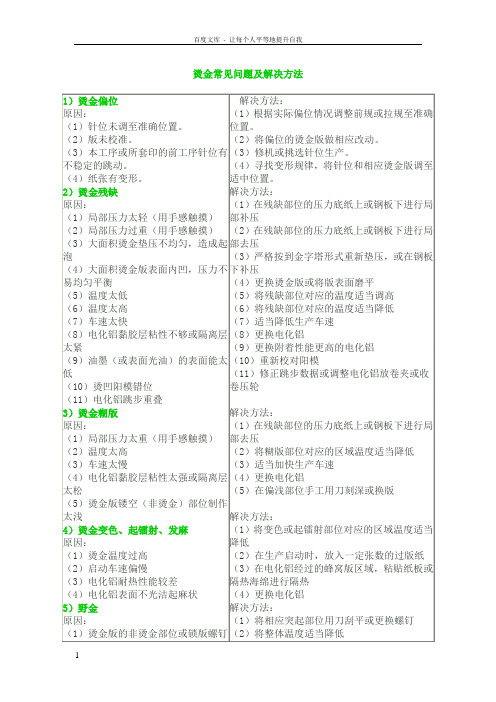

烫金常见问题及解决方法

烫金常见问题及解决方法1)烫金偏位原因:(1)针位未调至准确位置。

(2)版未校准。

(3)本工序或所套印的前工序针位有不稳定的跳动。

(4)纸张有变形。

2)烫金残缺原因:(1)局部压力太轻(用手感触摸)(2)局部压力过重(用手感触摸)(3)大面积烫金垫压不均匀,造成起泡(4)大面积烫金版表面内凹,压力不易均匀平衡(5)温度太低(6)温度太高(7)车速太快(8)电化铝黏胶层粘性不够或隔离层太紧(9)油墨(或表面光油)的表面能太低(10)烫凹阳模错位(11)电化铝跳步重叠3)烫金糊版原因:(1)局部压力太重(用手感触摸)(2)温度太高(3)车速太慢(4)电化铝黏胶层粘性太强或隔离层太松(5)烫金版镂空(非烫金)部位制作太浅4)烫金变色、起镭射、发麻原因:(1)烫金温度过高(2)启动车速偏慢(3)电化铝耐热性能较差(4)电化铝表面不光洁起麻状5)野金原因:(1)烫金版的非烫金部位或锁版螺钉解决方法:(1)根据实际偏位情况调整前规或拉规至准确位置。

(2)将偏位的烫金版做相应改动。

(3)修机或挑选针位生产。

(4)寻找变形规律,将针位和相应烫金版调至适中位置。

解决方法:(1)在残缺部位的压力底纸上或钢板下进行局部补压(2)在残缺部位的压力底纸上或钢板下进行局部去压(3)严格按到金字塔形式重新垫压,或在钢板下补压(4)更换烫金版或将版表面磨平(5)将残缺部位对应的温度适当调高(6)将残缺部位对应的温度适当降低(7)适当降低生产车速(8)更换电化铝(9)更换附着性能更高的电化铝(10)重新校对阳模(11)修正跳步数据或调整电化铝放卷夹或收卷压轮解决方法:(1)在残缺部位的压力底纸上或钢板下进行局部去压(2)将糊版部位对应的区域温度适当降低(3)适当加快生产车速(4)更换电化铝(5)在偏浅部位手工用刀刻深或换版解决方法:(1)将变色或起镭射部位对应的区域温度适当降低(2)在生产启动时,放入一定张数的过版纸(3)在电化铝经过的蜂窝版区域,粘贴纸板或隔热海绵进行隔热(4)更换电化铝解决方法:(1)将相应突起部位用刀刮平或更换螺钉(2)将整体温度适当降低有翘起或突起并压住了电化铝(2)烫金温度过高,产生金粉(3)边缘在分切时产生金粉(4)电化铝隔离层太松,容易掉粉6)脏版原因:(1)烫金版图文上有杂质或脏点压印原因:(1)烫金版非烫金部位或蜂窝版上其他部位有突起异物压在了纸张上(2)吸咀不平滑或吸力太重产生吸咀印(3)输纸压轮压力太重7)擦花原因:(1)输纸压轮或毛轮调节不当(2)输纸其他部位有突起,在纸张输送过程中有碰撞打花(3)在装纸和搬运中,由于搓动而产生擦花8)全息图像偏位原因:(1)个别烫金版位置不准(2)光标检测微调距离参数设定不准确(3)电化铝光标间距误差偏大(4)电化铝的非光标区域有其他信号干扰(5)检测电眼出现故障(3)在生产前用油布擦拭干净(4)更换电化铝解决方法:(1)将相应烫金版用天那水或擦亮剂进行清洗解决方法:(1)用戒刀刮去突起异物(2)将吸咀磨平或用纱布包扎,同时将吸风适当调小(3)将压印对应部位的压轮调轻压力解决方法:(1)可将压轮或毛轮适当调轻,或将换用材料柔软的毛轮(2)根据实际情况查找具体部位,加以处理(3)对于易擦花产品,在搬运和装纸过程中,尽量避免不必要的摩擦解决方法:(1)将相应烫金版调整至适合的位置(2)根据图像的实际偏移量进行加减微调(3)更换间距误差较小的电化铝(4)找出干扰信号源,给予排除或更换(5)设备请修1、感应脱落现象:是在烫印印版温度的影响下,非烫印部分的铝层也从片基上脱落下来。

烫金机的工作原理与操作—烫金常见故障分析与排除

如是油墨问题:以预

防为主

4

故障 3

烫印图文发晕、发虚

烫印图文发虚、发虚故障现象分析

故障

烫印温度

3

过高,超

过电化铝

的承受限

度。

停机时间 过长,导 致电化铝 焦化。

烫印图文发虚、发虚故障解决办法

分析烫印图文发虚、发晕的原因

故障

3

如是停机时间过长,降低温度,移开电化铝

箔,放一张厚纸,使电化铝箔与印版隔离

反拉故障分析

印品表面油墨未干

1

调配浅色油墨时,使

故障 4

烫印不上 或图文发

用了颜料颗粒较粗的油墨

2

花的故障

原因

油墨本身的黏度太低,小于

3 电化铝箔层的黏性。

反拉故障解决方法

分析反拉产生的原因。

1

若是印刷品表面未干,待印品干燥后再烫

故障

金

2

2

如是白墨作冲淡剂问题,要尽量少用钛白墨

3 冲淡或采用撤淡剂,另外从设计避免。

如是烫印温度过大,降低温度

故障 4

烫印图文不清晰, 边缘不平整

烫印图文不清晰,边缘不平整故障现象分析

故障

3

烫印版压

压印垫板

烫印温度

力不匀或

不合适

过高

是过大。

烫印图文不清晰,边缘不平整故障解决办法

分析烫印图文不清楚,边缘不平整的原因

故障

3

如是烫印参数问题:减小压力并调匀,降

低温度

如是压力垫板不合适:保证位置贴合, 不移动,不错动

烫印不上或图文发花故障分析

印刷膜层问题:含有蜡类物质、

1 膜层太厚或是发生晶化.

故障 1

十三个热烫常见问题及解决办法

十三个热烫常见问题及解决办法烫印印后热烫印是采用加热的方法将粘合剂熔融、把金属箔片或色片烫印到纸张或其他材料表面,从而形成特殊的装饰效果的技术工艺,是最常用的印后加工工艺之一。

而电化铝烫印以其低廉的价格,丰富的色彩,稳定的性质和相对简单的工艺仍为烫印工艺的主流。

电化铝箔由五层不同材料组成,分别是聚酯薄膜片基层、隔离层、染色层、镀铝层和胶黏层,在电化铝箔转印到承印物的过程中,片基层被剥离,高温最终将染色层、镀铝层和胶粘层转印到承印材料表面,从而显示出具有金属光泽的图文。

在烫印的过程中,由于环境、工艺、材料的不同,会对最终的产品质量产生一定影响,对此,针对烫印过程中常见的问题,加以分析说明。

1 烫印不牢烫印不牢是电化铝烫印中最常见的故障之一。

与烫印温度、烫印压力、油墨配方、印品表面性质、电化铝的选择等因素有一定关系。

主要原因及解决办法:①烫印温度低、压力轻或引速过高导致烫印不牢,可重新调整烫印温度、压力和机速。

②油墨层表面晶化或喷粉过多。

解决方法是,印刷时尽量预防油墨晶化,若一旦晶化,可取下烫印箔,在加热情况下把印品空压一遍,先破坏其晶化层,并在烫印前进行表面净化处理,清除粉尘后,再进行烫印。

③印件表面含有蜡类物质(如撤黏剂、亮光浆类添加剂),妨碍了电化铝与纸张的吸附,须在印刷工艺中解决。

④印刷品底色墨层太厚,致使底色墨层将纸张纤维的毛细孔封闭,阻碍电化铝与纸张的吸附,因而导致烫印不牢。

解决方法是,印品需烫印的部位要尽量少叠印,可用深墨薄印的方法(即配色时使墨色略深于标准样张,印刷时墨层薄而均匀)得到改善。

⑤电化铝选用不当直接影响烫金牢度。

应根据烫金面积的大小、被烫印材料的特性综合考虑选用哪种型号的电化铝。

对于最常用的烫印材料电化铝选配主要可参照以下分类:普通产品上的烫印?一般墨色?电化铝有88-l型、KURZ的PM型;烟包、化妆品等浓墨色的印刷品?包括印金、印银?的烫金电化铝有88-2型;烟标、化妆品包装等细笔迹烫印的电化铝有88-3型、88-4型、PM288型等;适用于OPP或PET覆合的纸张以及有UV油墨的纸板、上光纸等产品烫印电化铝有88-4型、K系列、LK系列、以及SP系列。

烫金糊版案例

烫金糊版案例

烫金糊版案例可能包括以下几种情况:

1. 烫金版制作不良:这可能是由于烫金版的制作过程中出现的问题,如版面不平整、版面粗糙等,导致烫金时无法完全粘附在承印物上,出现糊版现象。

2. 电化铝安装松弛或走箔不正确:电化铝是烫金工艺中的重要材料,如果安装松弛或者走箔不正确,就会导致烫金过程中出现电化铝滑动或者错位的情况,从而造成糊版。

3. 烫印温度过高:烫印温度过高会使电化铝箔层分离时出现熔化现象,导致片基层和其他膜层转移、黏化,从而造成糊版。

4. 压印力量过大:过大的压印力量会破坏电化铝的结构,使其在烫印过程中无法正常转移,从而导致糊版。

5. 电化铝镀铝层过厚:过厚的镀铝层会导致电化铝在烫印过程中容易滑动和黏连,从而造成糊版。

针对这些情况,可以采取相应的措施来解决糊版问题。

例如,适当降低烫印温度、调整压印力量、检查电化铝的安装和走箔情况等。

同时,对于制作不良的烫金版也需要进行修复或者重新制作。

此外,合理的工艺安排也是避免糊版的重要措施之一。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 彩盒(酒 盒) 彩盒(烟包 礼品盒) 烟包 彩盒(烟包 礼品盒) 烟包

是否为 新产品

旧产品

产品名称

电化铝型号

供应商 名称

聚能

不合格原因

影响原因

改善对策

更改材料

改善效果

颜色跟上公司标 准 残缺废品减少, 效率提高

新款Dewars18酒 聚能S602电化铝 盒75cl地盒面纸B 云烟大重九 库尔兹LP08A/SG10镭 射银 力卓685-1#粉红电化 铝 库尔兹VB911 华工乱烫金电化铝 华工白沙红和缩微文 字银电化铝

4 5

旧产品 旧产品

庄园玉溪 钻石和天下

库尔兹 华工

更换产品批 正常生产 次 更改产品材 正常生产 料用低温胶

6

烟包

旧产品

白沙红和条盒

华工

电化铝之前用高 电化铝上机粘导 温胶材料 杆,影响生产效率

7

烟包Leabharlann 新产品泰山心悦小盒

库尔兹S8/355古铜电 化铝

库尔兹

电化铝剥离力小

导致上机糊版,掉 金粉

更换产品批 机台废品减少, 次 效率提升

到货批次存在色 导致生产颜色对不 差 上公司标准 电化铝剥离力偏 上机导致烫金残 大,不均匀,严 缺,废品偏高 重残缺 导致上机生产掉粉 电化铝大面积残 严重,不能正常生 缺,不均匀 产 电化铝掉粉 电化铝偏紧 导致上机糊版 导致上机烫不上

2

旧产品

库尔兹

更改材料

3

新产品

泰山颜悦

力卓

更好产品批 残缺废品减少, 次 机台损耗率降低 更换材料 机台废品减少, 效率提升