聚氨酯密封胶六个配方成分举例

聚氨酯胶粘剂配方

聚氨酯胶粘剂配方:

聚氨酯胶粘剂的配方主要有双组份聚氨酯胶粘剂和单组份聚氨酯胶粘剂。

双组份聚氨酯胶粘剂的配方包括A组分和B组分。

A组分是由-NCO封端的预聚体,而B组分则是-NH2和-OH的化合物。

这种胶粘剂的固化机理是A与B组分发生加成聚合反应。

单组份聚氨酯胶粘剂的配方包括-NCO封端的预聚体、增塑剂、填料和催化剂等。

其固化机理是-NCO与空气中的湿气-OH反应固化。

此外,对于金属与金属之间的粘合,还可以使用甲苯二异氰酸酯(TDI)改性树酯,或者使用甲组份为50份,乙组份为5份的聚氨酯胶粘剂。

对于一般材料之间的粘合,可以使用甲组份50份,乙组份3-5份的聚氨酯胶粘剂。

对于纸张、皮革、木材之间的粘合,可以使用甲组份50份,乙组份3-5份的聚氨酯胶粘剂。

拓展资料

聚氨酯是一种高分子化合物,全名为聚氨基甲酸酯,它是由氨基

甲酸酯连接的有机单元组成的聚合物。

聚氨酯有聚酯型和聚醚型两大类,可制成聚氨酯塑料(以泡沫塑料为主)、聚氨酯纤维(中国称为氨纶)、聚氨酯橡胶及弹性体。

软质聚氨酯主要是具有热塑性的线性结构,比PVC发泡材料有更好的稳定性、耐化学性、回弹性和力学性能,具有更小的压缩变型性。

隔热、隔音、抗震、防毒性能良好,因此用作包装、隔音、过滤材料。

硬质聚氨酯塑料质轻、隔音、绝热性能优越、耐化学药品,电性能好,易加工,吸水率低,主要用于建筑、汽车、航空工业、保温隔热的结构材料。

聚氨酯弹性体性能介于塑料和橡胶之间,耐油,耐磨,耐低温,耐老化,硬度高,有弹性,主要用于制鞋工业和医疗业。

聚氨酯还可以制作粘合剂、涂料、合成革等。

聚氨酯胶粘剂

聚氨酯胶粘剂一.组成聚氨酯胶粘剂是指在分子链中含有氨基甲酸酯基团(-NHCOO-)或异氰酸酯基(-NCO)的胶粘剂。

聚氨酯胶粘剂分为多异氰酸酯和聚氨酯两大类。

多异氰酸酯分子链中含有异氰基(-NCO)和氨基甲酸酯基(-NH-COO-),故聚氨酯胶粘剂表现出高度的活性与极性。

与含有活泼氢的基材,如泡沫、塑料、木材、皮革、织物、纸张、陶瓷等多孔材料,以及金属、玻璃、橡胶、塑料等表面光洁的材料都有优良的化学粘接力。

二.发展历史1937年,德国化学家Bayer—聚氨酯工业的奠基人,与其同事发现异氰酸酯能与含活泼氢的化合物发生反应,如二异氰酸酯与二元胺反应能制成有强度的聚合物,从而奠定了聚氨酯化学基础,并首次利用异氰酸酯与多元醇化合物制得聚氨酯树脂。

第二次世界大战期间,德国拜耳公司用4,4‘,4’‘—三苯基甲烷三异氰酸酯胶接金属和合成橡胶获得成功,应用于坦克的履带上,使聚氨酯胶黏剂首次工业化。

该公司还首先以三异氰酸酯和聚酯多元醇为原料开发了商品名为Polystal的系列双组分溶剂型聚氨酯胶黏剂。

为日后聚氨酯胶黏剂工业的发展奠定了基础。

美国第二次世界大战后于1953年引进德国技术,开发了以蓖麻油和聚醚多元醇为原料的聚氨酯胶黏剂。

1968年,Goodyear公司开发了无溶剂型聚氨酯结构胶黏剂“,并成功地应用于汽车用玻璃纤维增强塑料的胶接。

1978年又开发了单组分湿固化型聚氨酯胶黏剂,1984年美国市场上又出现了反应型热熔聚氨酯胶黏剂。

日本于1954年引进德国和美国聚氨酯技术,1960年生产聚氨酯原料,1966年开始生产聚氨酯胶黏剂。

1975年日本光洋公司开发成功“乙烯类聚氨酯”水性胶黏剂,于1981年投入工业化生产。

目前日本聚氨酯胶黏剂的研究与生产十分活跃,与美国、西欧一起成为聚氨酯生产、出口大国。

三.聚氨酯胶粘剂的制备与配方1.多异氰酸酯胶粘剂(单组分)1.配制:将多异氰酸酯单体与溶剂按一定比例混合均匀,即可配制成多异氰酸酯胶粘剂(单组分)。

双组份聚氨酯胶黏剂参考配方

余下的醋酸乙酯,让聚合体溶解,最后加入丙酮,并混合搅拌成均匀的溶液,即得固含量为

30%的聚氨酯粘合剂中的甲组份。

乙组份配方

原料

重量份数 备注

TDI80/20

246.5

三枪甲基丙烷

60

醋酸乙酯

212

生产工艺

将 TDI 和醋酸乙酯(含水量<0.2%)投入反应釜中,开始搅拌,滴加三羟甲基丙烷,控

制滴加速度,是温度保持在 65—70℃范围内,滴加完毕后,在 70℃保温 1 小时,冷却到室

(2)一般使用:甲∶乙=100∶10 ~20

(3)金属的粘接:甲∶乙=100∶20 ~50

一般乙组份配比量增加其粘接强度增高,固化速度加快,单乙组份太多使胶发脆。

为了加速固化与提高初粘力,在配方中加入 0.1 ~0.3%的三乙醇胺或二乙氨基乙醇。

胶黏剂经调和均匀后就可以使用,配制后的胶在密闭下可贮存 12 ~24 小时(25℃),若甲∶

醋酸丁酯

5

醋酸乙酯

15

丙酮

134—139

生产工艺

在配有温度计、搅拌器、回流冷凝器的反应釜中投入醋酸丁酯,开动搅拌,加入聚酯多

元醇,加热至 60℃,然后加入 TDI(根据羟值决定加入数量),升温至 110℃—120℃时开始

单组分聚氨酯胶粘剂配方和合成机理

3.湿固化聚氨酯胶粘剂中异氰酸酯基(NCO)的含量对胶的性能有较大的影响。一般,NCO含量低,预聚体分子量较高,则胶的粘度大,胶的贮存期、适用期和固化时间较短。粘度过大时需加溶剂或增塑剂进行稀释,以使之达到合适的施胶粘度。NCO含量高,则胶的粘度小,可制得无溶剂单组分胶粘剂,贮存期和固化时间相对较长。湿固化聚氨酯胶粘剂中NCO含量通常在2%—10%之间。ﻫ4.胶层的涂胶量要影响固化时间。涂胶层薄,则固化时间短。在粘接非常干燥的材料或涂胶量多的场合,作为固化剂的水分量相对来说显得不充分,或不易渗透到胶层内部,需很长时间才能完全固化,有的甚至固化不完全。提高固化温度,有利于水分参加反应,缩短固化时间。当被粘材料的含水量过高、空气湿度较大、胶所含的NCO含量较高、固化温度又较高时,胶粘剂固化较快。这种情况下易产生较多的二氧化碳,而使胶层产生泡沫,降低粘合强度。

单组分聚氨酯胶粘剂配方和合成机理

———————————————————————————————— 作者:

————————————————————————————————日期:

单组分聚氨酯胶粘剂配方和合成机理

单组分聚氨酯胶粘剂配方和合成机理

湿固化型聚氨酯胶

1.湿固化机理:湿固化型聚氨酯胶粘剂中含有活泼的NCO基团,当暴露于空气中时能与空气中的微量水分子发生反应;粘接时,它能与基材表面吸附的水以及表面存在羟基大呢感活性氢基团发生化学反应,生成脲键结构。因此湿固化型聚氨酯胶粘剂固化后的胶层组成是聚氨酯胶粘剂—聚脲结构。

单组份聚氨酯密封胶的成分组成

单组份聚氨酯密封胶的成分组成单组份聚氨酯密封胶是一种常用的密封材料,它是由多种成分组成的。

首先,它包含聚氨酯树脂,这是其主要成分,通常由异氰酸酯和多元醇反应得到。

这种树脂具有良好的粘结性和弹性,能够在不同环境下保持稳定的性能。

其次,聚氨酯密封胶还含有填充剂,以提高其机械性能和阻止气体、液体的渗透。

常见的填充剂有纤维材料、矿物填料、硅酸盐等,它们能够增强聚氨酯密封胶的强度和耐磨性,提高其抗压缩和抗剪切能力。

此外,单组份聚氨酯密封胶还添加了稳定剂,以保证其长期稳定性。

稳定剂主要起到抗氧化、防黄变、防老化等作用,能有效延长聚氨酯密封胶的使用寿命。

除了上述成分,单组份聚氨酯密封胶还可能添加颜料、促进剂、流平剂等辅助成分。

颜料可用于调整密封胶的颜色,以满足不同应用场景的需求。

促进剂和流平剂能够改善涂布性能,提高密封胶的涂布性和平整度。

总的来说,单组份聚氨酯密封胶的成分组成非常复杂,各成分的比例和配方对其性能起着至关重要的作用。

在使用时,我们应根据实际需要选择适合的聚氨酯密封胶,并按照厂家提供的使用说明进行操作,以确保其最佳的密封效果。

只有充分了解和掌握单组份聚氨酯密

封胶的成分组成,才能更好地应用于工程建设、汽车制造、家居装修等领域,为我们的生活和产业提供更好的保护。

聚氨酯胶水配方

聚氨酯胶水配方

聚氨酯胶水是一种具有优良性能和广泛用途的粘合剂。

它通常由多种化学原料混合而成,包括异氰酸酯、聚醚、聚酯等。

以下是一种常见的聚氨酯胶水配方。

主要原料:

1. 聚醚多元醇:300g

2. 4,4’-二苯甲烷二异氰酸酯(MDI):200g

3. 聚丙烯醚三醇(TMP):100g

4. 丙烯酸酯单体:10g

5. 二甲基甲酰胺:5g

辅助原料:

1. 二乙二醇:20g

2. 去离子水:100g

制备方法:

1. 将聚醚多元醇、TMP、丙烯酸酯单体、二甲基甲酰胺、二乙二醇混合均匀,搅拌至溶解。

2. 将MDI分别加入混合物中,快速搅拌均匀,加入去离子水搅拌至完全反应。

3. 调节粘度、流动性和固化时间等性能参数,即可得到最终的聚氨酯胶水。

使用时,聚氨酯胶水可以用于粘接各种材料,如金属、木材、塑料和橡胶等。

其具有耐高温、耐油脂、耐溶剂和抗冲击等优良性能,

广泛应用于汽车、航空、建筑、包装等领域。

水性聚氨酯粘合剂配方

汽车内饰材料用聚氨酯粘合剂原料甘油己二酸乙二醇TDI一缩乙二醇蓖麻油三羟甲基丙烷涂-4粘度计、40吨塑封热压机、电子万能实验机、红外灯、鼓风干燥箱、热压成型模具。

制法(1)支化聚酯的制造将甘油、乙二醇、一缩乙二醇和己二酸按摩尔比加入釜中,升温,搅拌,通氮。

在180-240℃反应4-6小时,然后抽真空4-6小时,得轻度支化聚酯。

将三羟甲基丙烷、TDI、溶剂和上述轻度支化聚酯比例分批加入,控制反应温度和时间,即得到支化聚酯。

再用溶剂稀释成50%浓度,即得组分A。

(2)端异腈基低聚物的制备将蓖麻油、多元醇(三羟甲基丙烷)、催化剂和TDI按先后反应次序加入釜中,开动搅拌并控制反应温度和时间。

最后测定异腈值,用溶剂稀释成50%浓度,即得组分B。

将A、B两组分按1:1混合均匀,即得聚氨酯胶粘剂。

水性聚氨酯胶粘剂的合成聚氨酯胶粘剂具有软硬度等性能,可调节性好、耐低温、柔韧性好、粘接强度大等优点,能粘接金属、非金属等多种材料,用途越来越广。

但是,目前在整个聚氨酯胶粘剂领域中以溶剂型聚氨酯胶粘剂为主,其缺点是有机溶剂气味大、易挥发、使用时造成空气污染、易燃、或多或少具有毒性等。

随着人们的安全意识和环保意识的加强,近年来世界各国聚氨酯材料研究人员花费了相当大的精力进行水性聚氨酯胶粘剂的开发研究。

水性聚氨酯胶粘剂是指将聚氨酯溶于水或分散于水中而形成的胶粘剂,它以水为基本介质,具有不燃、无毒、不污染环境、节省能源、操作方便等优点,因此成为国内外研究的热门课题。

1 实验部分1.1 主要试剂和仪器环氧树脂,工业品;丙烯酸,分析纯;TDI,分析纯;DMPA,工业品;三乙胺,分析纯;丙酮,化学纯;二月桂酸二丁基锡,化学纯;蒸馏水。

IR8400S型红外光谱分析仪,Shimadzu公司。

1.2 水性聚氨酯胶粘剂的合成方法(1)环氧乙烯基树脂的合成。

将环氧树脂在100℃真空下减压脱水0.5h,将脱水后的环氧树脂放入装有温度计、搅拌器及回流冷凝管的三口烧瓶中,加丙烯酸及催化剂,于110℃左右进行开环反应2~3h,制得环氧乙烯基树脂备用。

聚氨酯胶粘剂的配方

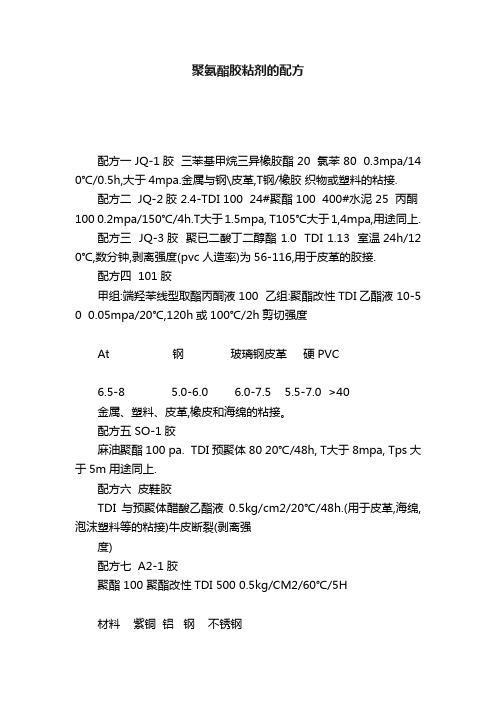

聚氨酯胶粘剂的配方配方一 JQ-1胶三苯基甲烷三异橡胶酯 20 氯苯 80 0.3mpa/14 0℃/0.5h,大于4mpa.金属与钢\皮革,Τ钢/橡胶织物或塑料的粘接.配方二 JQ-2胶 2.4-TDI 100 24#聚酯 100 400#水泥 25 丙酮100 0.2mpa/150℃/4h.Τ大于1.5mpa, Τ105℃大于1,4mpa,用途同上.配方三 JQ-3胶聚已二酸丁二醇酯 1.0 TDI 1.13 室温24h/12 0℃,数分钟,剥离强度(pvc人造率)为56-116,用于皮革的胶接.配方四 101胶甲组:端羟苯线型取酯丙酮液 100 乙组:聚酯改性TDI乙酯液 10-5 0 0.05mpa/20℃,120h或100℃/2h剪切强度At 钢玻璃钢皮革硬PVC6.5-8 5.0-6.0 6.0-7.5 5.5-7.0 >40金属、塑料、皮革,橡皮和海绵的粘接。

配方五 SO-1胶麻油聚酯 100 pa. TDI预聚体 80 20℃/48h, Τ大于8mpa, Τps大于5m用途同上.配方六皮鞋胶TDI与预聚体醋酸乙酯液0.5kg/cm2/20℃/48h.(用于皮革,海绵,泡沫塑料等的粘接)牛皮断裂(剥离强度)配方七 A2-1胶聚酯 100 聚酯改性TDI 500 0.5kg/CM2/60℃/5H材料紫铜铝钢不锈钢(mpa) 72.3 25.0 30.4 33温度 60 20 60 80 100Τ(mpa) 22.8 25.0 10.3 7.5 5.3用于金属,塑料和橡胶粘接配方八熊猫404胶A组:麻油改性聚酯 100B组:预聚体 70-1000.5kg/cm2/60℃/5h材料 Al 钢 pmma(mpa) 6.0 5.4 5.0用途同上配方九熊猫7.7胶 20℃/48h, Τ=7.1mpa, Τ钢=4.9m pa剥离强度(牛皮,橡胶)=25-80M/cm,用途同末端带异氰酸酯苯的环氟预聚体配方十 J-38胶甲组:JQ-1胶 100 乙组:对亚硝苯-N,N-二甲苯苯胺10 20℃/48h,经10-6MMHG质子及电子质辐射下橡胶在-60℃,2 0℃,160℃均断裂,用于金属、橡胶粘接.配方十一熊猫202胶甲:二苯基甲烷二异氰酸酯 15-20 乙:氯丁橡胶液 100 (包括ENO:MGO:防老丁=5:44:2) 20℃/24h, 剥离强度(不锈钢/橡胶)大于50N/cm,用途同上.配方十二超低温胶1# 三羟基聚醚预聚体100 3,3'一二氯-4.4'一二氨基二苯甲烷 20配方十三超低温胶2# 616#环氧预聚体 100 3,3'一二氯-4,4'一二氨基二苯甲烷 20 60℃/1h温度20 -19100 80 1206Τ(mp a) 2 2 7.4 7.4 4.53.8 1.6用途同上配方十四改性聚氨酯2#胶麻油改性TDI 20 聚醚(N2O4)改性TD I 50 N20改性TDI 30 生石灰 60 甘油 10 20℃/24h. Τ=5-7.0mpa,用于油桶修补.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯密封胶六个配方成分举例聚氨酯密封胶六个配方成分举例2011-01-23 22:391.聚氨酯预聚体单组分湿固化聚氨酯密封胶是由端乂0基预聚体及填料、添加剂组成,其组成比例大致如下:预聚体35-65触变剂0-5填料及颜料20-40催化剂0-0. 5增塑剂5-25稳定剂0-0. 5溶剂0-10其他0-5双组分聚氨酯密封胶山主剂和固化剂两个组分组成。

其中主剂一般为端NC0基预聚体,固化剂一般山聚瞇多元醇等活性氢化合物、填料、触变剂等添加剂组成,其组成比例大致为:聚瞇多元醇15-20增塑剂0-15填料55-65催化剂0. 05-1. 5触变剂0-3其他0-5单组分胶料中的预聚体及双组分胶中的主剂和固化剂中的聚瞇,是密封胶的基础聚合物(base-polymer) o基础聚合物约占密封胶的35%-65%,它们固化后的性能对整个密封胶的性能有较大的影响。

与其他两大类弹性密封胶有机硅及聚硫相比,聚氨酯胶的一个特殊优点是聚氨酯树脂的原料组成和结构可变化范围大,因为聚氨酯分子设计的自由度大。

本节将介绍聚氨酯密封胶的主体成分一聚氨酯预聚体其组成结构与密封胶性能的关系。

2.端"0基聚氨酯预聚体预聚体是PU密封胶配方的重要组成成分,大多数PU密封胶所用的基础聚合物为纯粹的端NC0聚瞇型PU预聚体。

在其制备时通常通过选择其原料聚瞇多元醇(一般为二元醇或三元醇)的分子量、二元醇及三元醇混合使用的比例、二异亂酸酯(TDI及MDI)的种类,以制备合适的预聚体。

在设计预聚体的制备配方时,一般要考虑使原料的NCO/OH摩尔比控制在1. 5-2. 5范围内,且所制备的预聚体的游离NCO质量白分含量在1%-4%之间。

据日本太阳星(Sunsta)技研株式会社伊藤等人报道,采用分子量在4000-8000 之间的聚氧化丙烯-氧化乙烯三醇(含E0链节的量为20%以下)及过量的MDI制成预聚体A,用分子量2000-6000的PPG与过量TDI反应制成预聚体B。

A、B以质量比95:5—70:30 (最好90:10—80:20范围)混合,得到混合预聚体作为单组分PU密封胶的基础聚合物。

乂例,分子量为7000的聚氧化丙烯-氧化乙烯三醇(E0的量为15%)3000g经真空脱水后,与370gMDI在80?左右反应,并加入催化剂DBDTL lg的1%甲苯溶液, 继续反应4h后冷却。

此预聚体中游离\C0含量为2.2%, 20?粘度4. 5Pa?So分子量3000的PPG 3000g与TDI 298g制得粘度15Pa?s.游离NC0含量为2. 0%的另一种预聚体。

上述两种预聚体的混合物450. DOP 300g干燥的炭黑550.甲苯80g于真空捏合后,再加入固化催化剂DBDTL 0.5名混匀并密闭包装。

该胶具有适合汽车装配所要求的固化速度(20?及65%RH,不粘时间约45 min,晾置贴合固定的时间约lOmin),硬度(按JISK6301) 50-55,拉伸强度约6MPa,伸长率550%-600%,贮存稳定性良好。

该密封胶适合于表面上过漆的部件,可不需底涂剂。

此例中若预聚体A在混合预聚体中的比例低于70%时,固化速度较低,且固化物的强度降低(如第一种预聚体约占67%,第二种约占33%时,整体密封胶拉伸强度约为4MP&,硬度约为45)。

而当全部使用预聚体A,则密封胶固化速度太快。

3.封闭型预聚体体系对单组分聚氨酯密封胶来说,如何既缩短固化时间,但乂不会因C02来不及扩散而发泡,且保证贮存稳定性,历来都是研究重点,因为相对于胶粘剂特别是溶剂型胶粘剂,密封胶的固化缩短较慢。

对于双组分无溶剂胶粘剂及密封胶体系可通过在疑基组分中加入催化剂的办法解决。

而单组分湿固化胶,若配人较多的催化剂,虽固化速度可提高,但却可能引起贮存稳定性下降。

故为了即服基屮酸酯生成反应)及游离NCO的抑制游离NCO基团与氨酯键的交联反应(其他副反应,提高预聚体的贮存稳定性,并且能快速固化而不发泡,可采用封闭的办法将预聚体的端"0基团部分或全部封闭,或在单组分胶中配人封闭了的二胺(即双组分单包装),当密封胶使用时,在空气中的湿气和胶中催化剂的作用下封闭了的基团离解,进行交联固化反应。

(1)封闭型预聚体在单组分PU密封胶封闭时用到的封闭剂一般是含活性屮基的化合物如丙二酸二甲酯、丙二酸二乙酯、乙酰丙酮、乙酰乙酸乙酯等。

下面介绍一个封闭型的PU密封胶配方。

封闭型预聚体的配方为:高活性聚瞇350份辛酸亚锡MD1 40丙二酸二乙酯用上述封闭预聚体,按下面的配方配制单组分密封胶:部分封闭预聚体33. 3部分氢化三联苯炉法炭黑9.9屮苯热法炭黑34.3 1, 2, 4-三甲基哌嗪此配方的单组分聚氨酯密封胶在高温高湿环境不起泡,固化快(20T、65%RH下不粘时间约50min),强度高。

(2)预聚体与潜固化剂组成的单组分体系为了避免水分直接与预聚体中的游离NC0基团反应,有些人研究了一些类型的潜固化体系,这些潜固化剂是封闭了的多元胺(如酮亚胺、醛亚胺、烯酮)或水解后能产生多元胺的化合物(如恶醴烷)。

上述化合物在室温遇湿气水解,得到二伯胺或二仲胺,能迅速与PU预聚体中的游离NCO反应,生成聚氨酯-服而固化。

由于胺与NCO反应的速度比水快得多,因而实际上水不直接参与XCO基的固化反应,因而不会产生气泡。

由于酮亚胺对水极其敬感,水解后产生的伯胺活性高,能很快与\co反应,因而采用酮亚胺为潜固化体系,则预聚体最好也需要封闭,并且封闭剂是常温下解离活性低的苯酚及取代酚类、己内酰胺等,这是因为伯胺活性高,能促进封闭的预聚体解封闭并与之反应。

下面为封闭型预聚体和潜固化剂(封闭了的多元胺)组成的单组分PU密封胶的配方例。

制备封闭型PU预聚体的配方(质量份数):聚瞇三醇(Mw6200)4310 3-疑中基苯酚248屮苯二异氤酸酯384二月桂酸二丁基锡2甲苯500制备封闭交联剂的配方(质量份数):聚氧化丙烯二胺(MwlOO)3246甲基三用氧基硅烷104屮基异丁基酮454 2, 2, 4-三甲基六次188对屮基苯磺酸4. 3屮基二异亂酸酯密封胶配方(质量份数):上述封闭型预聚体100甲基三乙氧基硅烷3. 5表面处理碳酸钙42. 5中醇0. 88触变剂15. 7操作油3. 9颜料7. 5磷酸三甲酚酯15. 9胺丙基三乙氧基硅烷1. 0封闭交联剂8. 5而相对来说烯胺体系和念庇烷体系是对湿气、温度不太敬感的潜固化剂,实用上比酮(醛)亚胺有前途。

若釆用烯胺体系,由于芳香族PU预聚体活性较高,仍需封闭;脂肪族或脂环族预聚体的NCO不需封闭。

作为密封胶或胶粘剂体系的潜固化交联剂,在使用时要考虑到解脱的封闭剂(如酮等)对固化物性能的影响。

一种基于〃烯胺体系〃的湿固化PU密封胶性能如下:100%模量0. 2MPa 固化速率(20?) 3mm/d伸长率450%下垂性无100%伸长后回复率80%贮存稳定性6个月硬度(邵氏A) 15 4.端烷氧基硅烷基聚氨酯预聚体某些纯的端NC0基聚氨酯预聚体配成的密封胶体系存在不能长时间耐水浸泡、起泡等问题。

有人研究了用有机硅对聚氨酯进行改性,取得了成功。

这种改性体系是将端NCO基的PU预聚体部分或全部用含活泼氢的烷氧基硅烷(一般属于偶联剂类)反应,生成有烷氧基硅烷[~Si (0R) 3,]端基的预聚体。

这种预聚体交联缩短快,据称还提高了对基材的粘接力,耐水浸泡,耐候性良好。

Hale.W. F.等1971年报道联碳公司实验室开发了由功能性硅烷与端XCO预聚体反应得到的不含游离XCO的端硅烷基预聚体,这种有机硅改性的PU为黃色透明粘稠液体,密度1.01g/m3,固含量95%。

一种由该预聚体配成的密封胶通过3. 17omm(l/8in)锐孔的挤出性能为:挤压力0. 21MPa时,8〜10g/min;0. 41MP&时,15-20g/min;0. 62MPa时,25-30g/min不粘时间约lh,完全固化需48h。

固化7天后,硬度(邵氏A)40-50,拉伸强度3. 45-4.14MPa,伸长率150%"2m%, -40?仍有柔软性。

固化时无发泡现象,粘接性良好,浸水7天后保持粘接力,耐候性好。

能与NCO基团起反应的硅烷化合物为含胺基、疑基及硫基的硅烷。

有人认为,预聚体的端NCO基团可部分用硅烷封端,被反应掉的\C0的量在□%-10%之间,最好在10%左右,若5%,对性能无显著改进;100%的硅烷端基使密封胶的内聚强度有所降低。

山部分硅烷基化的PU预聚体制备单组分PU密封胶的实例如下。

例1:端NCO基聚氨酯预聚体山PPG、2,4-TDI、PPT在辛酸亚锡存在下反应制得,NCO含量为1. 78%。

此预聚体112. lg用0.7gN,「双[(三甲氧基硅烷基)丙基]胺反应,将其中约5%的NCO封端。

密封胶的配方为:上述预聚体100份氧化锌16. 6滑石粉33. 4氢化篦麻油3. 5钛白粉16.6此密封胶干态及浸水(20?、7天)后仍有优异的粘接力。

例2:全硅烷端基PU预聚体的制备配方为:聚氧化丙烯二醇(NiaxPPG-2025)2001g氨丙基三甲氧基硅烷68. 3g屮苯二异氤酸酯(Hylene TM) 204g单组分密封胶配方(质量份):炭黑(水分0. 05%)35 3-(2-氨乙基胺)0. 5触变剂(Thixseal 1084)0. □丙基三甲氧基硅烷二月桂酸二丁基锡0. 08上述预聚体100抗氧剂0. 65此密封胶交联剂速度快,粘附性能好。

5.丙烯酸酯预聚体山含疑基的丙烯酸低聚物、聚瞇与二异氤酸酯合成端\co预聚体,再配制成的密封胶,111于引入了耐光氧化的丙烯酸酯,因而提高PU密封胶的耐候性。

日本有产品出售,年产量数千吨。

丙烯酸酯多元醇低聚物一般山丙烯酸酯、(甲基)丙烯酸疑乙酯及其他不饱和单体在引发剂、具有能与\co反应的基团的链转移剂(如琉基乙醇)存在下制得。

一种丙烯酸酯多元醇的配方(质量份)为:丙烯酸丁酯100 2-疏基丙醇2丙烯酸疑乙酯3偶氮二异丁膳0. 2上述化合物在70?聚合得到多元醇疑基平均官能度3. 01,平均分子量5000o可以将丙烯酸酯和聚瞇一起进行自山基聚合。

例如先合成丙烯酸酯低聚物,并作为起始剂,再进行环氧丙烷开环聚合,可得到丙烯酸酯-聚氧化丙烯嵌段共聚物多元醇。

实例:一种丙烯酸氨酯密封胶的组成例如下。

聚丙烯酸酯多元醇制备配方(质量份)为:(1)丙烯酸丁酯100丙烯睛10丙烯酸-2-疑乙酯4 2-疏基乙醇2. 6 AIBN少量(2)丙烯酸丁酯100丙烯騰10丙烯酸-2-疑乙酯2 2-疏基乙醇1. 3 AIBN少量质量份)如下:双组分密封胶配方(NC0组分:上述聚丙烯酸酯低聚物多元醇100 2, 4-TDI 11 DBDTL 0. 001在65?反应5h制成端NC0基丙烯酸氨酯预聚体。