汽车设计-前机舱密封性设计规范模板

汽车设计-汽车铝合金前后盖设计规范模板

XX公司企业规范编号xxxx-xxxx汽车设计-汽车铝合金前后盖设计规范模板XXXX发布汽车铝合金前后盖设计规范1.概述1.1规范的主要目的通过本次铝合金前后盖规范的整理和总结,梳理出铝合金前后盖共性的结构设计及规范要求,引导车身铝合金前后盖结构设计,满足产品质量要求。

降低设计过程中失误,达到提升产品品质目的,本规范主要以前盖为主,后盖适用。

1.2规范的主要内容该规范主要针对公司新车型、轻量化项目的铝合金前后盖的开发过程中的知识积累概括,为今后开发车型提供指设计引导,通过规范铝合金前后盖结构设计注意事项、设计一般性流程、工艺要求等,系统地检查铝合金前后盖在设计阶段可能存在的问题,及早发现,及早整改。

2.铝合金前后盖性能与结构介绍2.1铝合金前后盖的主要性能2.1.1性能前后盖材料为铝合金,密度低,结构重量可减轻50%以上,强度比较高,接近或超过优质钢,塑性好,具有优良的导电性、导热性和抗蚀性,汽车行业中也广泛使用,使用量仅次于钢。

一些铝合金可以采用热处理获得良好的机械性能、物理性能和抗腐蚀性能。

2.2 铝合金前后盖结构形式结构特征与钢板材质的前后盖没有较大区别,但由于铝合金材料的特殊性,一些特殊结构及特征的处理方式与钢板材质的前后盖不同。

3.铝合金前后盖系统设计规范3.1铝合金前后盖的材料及一般结构特征3.1.1材料选择铝合金前后盖现主要由材料供应商提供板材,各主机厂自行冲压焊接,材质定义,一般按下表内材质区间确定,具体可根据不同车型、工艺要求,进行相关的修正。

3.1.2铝合金材料的一些基本特征要求a、自然时效硬化特性铝合金冲压成型后经过一段时间会开始硬化,强度提高,满足前后盖的刚度要求。

要在规定的时间范围内将板材使用掉,通常周期在6个月,超过这个时间铝合金表面就会形成氧化铝无法进行后续加工。

b、铝板的成形加工特性相对钢板,铝合金的局部伸长率要低、变形能力较差、均一伸长率与钢板相同,建议设计阶段冲压工艺介入,分析修正数据。

汽车设计-汽车发动机盖性能校核规范模板

汽车设计-发动机盖(罩)性能校核规范模板发动机盖(罩)性能校核规范1范围本规范定义了发动机盖性能设计校核工作的内容及要求。

本规范适用于公司轿车、SUV等新车型开发的发动机盖性能设计校核工作。

2规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本,凡是不注日期的引用文件,其最新版本适用于本规范。

2003/102/EC 欧洲行人碰撞保护技术指令3对于产品设计的校核要求3.1 结构性能3.1.1 模态频率图1 发动机盖一阶模态图2 发动机盖二阶模态边界条件——自由,无约束。

试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标一阶自由模态≥20Hz。

3.1.2 扭转刚度图3 扭转刚度约束条件图4 扭转刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>120 N.m/°3.1.3 横向刚度图5 横向刚度约束条件图6 横向刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标≥150 N/mm。

3.1.4 铰链安装点刚度图7 铰链安装点刚度约束条件图8 铰链安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

目标>1000 N/mm3.1.5 锁钩安装点刚度图9 锁钩安装点刚度约束条件图10 锁钩安装点刚度分析结果试验样件要求——具有代表性的整车(车身状态稳定,尺寸符合要求);——试验发动机盖:材料合格,尺寸合格,焊接,涂装,总装工艺符合要求,装配完整的发动机盖。

白车身前舱设计规范

XXXX有限公司白车身前舱设计规范编制:校对:审核:批准:2017- - 发布 2017- - 实施 XXXX有限公司发布前言编制本规范的目的是规范白车身前舱设计流程,清楚设计要点,规避设计风险,为后续新车型的前舱设计做参考。

1 范围1.1 本规范适用XXXX有限公司研究院各项目组。

1.2 本规范适用于XXXX有限公司(以下简称XXXX)。

2 规范性引用文件无3 术语和定义无4 设计规范4.1 与前保险杠总成的安装配合要求:(1)直接安装在前舱边梁上,两侧和翼子板用卡扣或自功螺钉连接。

(2)通过水箱下横梁进行与前舱的连接,两侧直接用塑料件进行倒钩安装,有些前保在水箱下横梁中部加安装点。

(3)在安装时要考虑安装的方便性。

(4)要考虑前雾灯的空间布置。

(5)为保证前格栅通风量在左右加挡风板,挡风板一般安装在散热器上下横梁上,上横梁加密封条,下横梁加挡泥板,以保证风能大量的吹到散热器上,以满足空调的需求。

(6)前防撞梁或前边梁上要预留前拖钩安装点,国内一般采用的是直接做拖钩板或是加拖钩杆,国外在这基础上增加前拖钩总成如T形。

(7)前舱下部增加底盘装甲,便于在行驶中抗击石子的撞击。

4.2与前舱盖总成的安装配合要求:(1)前舱撑杆主要分气顶杆与手动撑杆两种,不管那种撑杆都要求翼子板安装横梁与机盖内板保持一定的间隙最好是≥35mm,如用手动撑杆还要考虑在机盖关闭时撑杆另一头的安装固定和撑杆本体的空间要求。

(2)在设计缓冲块安装面时左右要用平移方式不能对称(因缓冲块左右通用)。

(3)前舱前部与前舱盖总成的密封条有两种安装方式, 一种是安装在水箱上横梁上,一种是安装在前舱盖内板上,水箱上横梁的安装面要与前舱盖内板间隙是11mm左右(具体要根据密封条的断面来进行设计)。

(4)前舱盖总成后部通过左右铰链总成与前舱进行连接。

如下图所示:(5)机盖锁安装在水箱上横梁,在关闭状态下机盖锁的安装板与前围上横梁要保持一定的间隙,前舱中还要留有机盖锁拉线的安装孔。

汽车的密封性设计

[1】王志亮 ,刘波 ,桑建兵,等 .汽车风噪声产生机理研究 [J].拖拉

试 验 方 法 :

机与农用运输车 ,2008(6):35—37,40.

1)将试验车辆停放在淋雨场地 内的指定位置,保证 车辆 [22J李 彤 ,王 绍 锐 ,麦 瑞 礼 .海 南 汽 车 试 验 研 究 所 QC /T 646.1— 2o00,

15

汽车实用技术

2016年第 3期

图 l9为超 声 波 检 测 仪 、 图 20为 江 淮 某 款 车 型 前 期 设 计

阶段检测的问题点 ,超声波检测得出:

3、 结束 语

1)前 门劈水条处、与翼子板搭接 处、与加油 口盖搭接处、

影响整车 密封 性的部位 和环节很 多,在前期设计阶段就

更 正 声 明

《汽车 实用 技术 》2016年第 2期文章 《汽车机械式变速器变速传动机构可靠性优化设计》作者尤建祥 ,作者简介 原为: 就读 于盘锦职 业技术学院 ,现 改为就职 于盘锦职 业技 术学院。

特 此 声 明

《汽 车 实 用 技 术 》 编 辑 部

布 置 合 理 性 ,仪 作 为 车 辆 密 封 性 检 测 的 辅 助 试 验 ,不 做 详 细 [6】付 年 .整 车 静 态 气 密 性 试 验 的 分 析 及 应 用 【J】l企 业 科 技 与 发 展 :上

说明。粉尘试验 目前各整车厂未做要求检测 ,其中密封性试

半 月 ,201l(10): 12—14.

高整 车产 品 的质 量 。

进行淋雨检测的车辆状况较好,车 门及密封胶 条等安装

调整到完好状态 。试验车辆应处在 良好的技术状态 ,密封完 参 考 文 献

整 ,试 验 在 空 载 条 件 下 进 行 ;为 了方 便 观 察 试 验 时 应 将 内护

汽车的密封性设计

汽车的密封性设计迟玉华;杨大芝;李晓峰【摘要】Vehicle body sealing is an important evaluation indicator for automobile, it Influence the vehicle air conditioning and harshness (NVH) performance.Many procedures and factors can affect automobile sealing performance, and we have many difficulties to solve them. In this paper, we comprehensively analysis the design elements of sealing structure, we put forward a series of testing methods、evaluation methods、rectification measures and suggestions combing with the instance.%车身密封性是汽车的重要评价指标,影响整车空调、NVH等性能。

影响汽车密封性能的环节和因素很多,解决的难度也大。

文章综合分析了整车密封性结构设计要素,并结合实例,提出了一系列检测方法、评价方法、整改措施及建议。

【期刊名称】《汽车实用技术》【年(卷),期】2016(000)003【总页数】5页(P11-15)【关键词】车身密封性;淋雨试验;漏风;漏气倍数;旁路密封【作者】迟玉华;杨大芝;李晓峰【作者单位】安徽江淮汽车股份有限公司,安徽合肥 230022;安徽江淮汽车股份有限公司,安徽合肥 230022;安徽江淮汽车股份有限公司,安徽合肥 230022【正文语种】中文【中图分类】U467.110.16638/ki.1671-7988.2016.03.004CLC NO.: U467.1 Document Code: A Article ID: 1671-7988(2016)03-11-05整车的密封性与整车的性能密切相关,影响着空调制冷、采暖、整车噪声、防尘、防雨等性能,车身的密封性是衡量汽车质量的重要指标之一。

汽车通用密封工艺规范完整

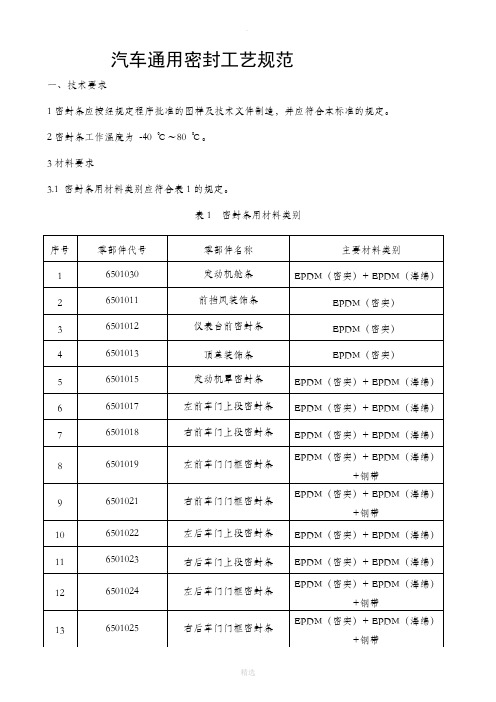

汽车通用密封工艺规范一、技术要求1密封条应按经规定程序批准的图样及技术文件制造,并应符合本标准的规定。

2密封条工作温度为-40 ℃~80 ℃。

3材料要求3.1 密封条用材料类别应符合表1的规定。

表1 密封条用材料类别4、橡胶密封条胶料性能按此标准执5、外观质量按照以下要求执行密实胶密封条外观质量海绵胶密封条外观质量6、未注公差尺寸的极限偏差6.1密实胶密封条尺寸公差6.1.1密实胶密封条截面尺寸公差密实胶密封条截面尺寸公差按此表进行,其中装配尺寸公差按E2级,非装配尺寸公差按E3级规定;密实胶密封条截面尺寸公差(单位:mm)6.1.2密实胶密封条长度尺寸公差实心橡胶密封条长度尺寸公差按此表进行,其中接角、接头产品按L1级。

密实胶密封条长度公差(单位:mm)6.2海绵橡胶密封条尺寸公差6.2.1海绵橡胶密封条截面尺寸公差,安装尺寸按G1执行,非安装尺寸依照G3执行。

海绵橡胶截面尺寸公差(单位:mm)6.2.2海绵橡胶密封条的长度公差,依照G2执行。

海绵橡胶制品长度公差(单位:mm)6.2.3海绵橡胶接角的长度公差。

海绵橡胶接角部分长度公差(单位:mm)6.3海绵类密封条的尼龙扣钉孔距偏差按±1.5mm,排气孔距偏差按±10mm。

6.4密封条冲孔、冲槽、端头冲切尺寸偏差按GB/T 3672.1表7中EC2级的规定。

7、成品性能要求7.1橡胶密封条成品性能橡胶密封条成品性能8. 供方提供的产品需要满足法律、法规要求。

a) 禁限用有害物质:标准符合Q/CC JT098-2008《汽车产品中有毒有害物质的限量要求》中关于铅、镉、汞、六价铬、PBB、PBDE的限值要求。

汽车产品中有毒有害物质的详细检测方法依照IEC 62321、DIN3314执行。

试验周期为:“不定期抽检”。

b)针对内饰非金属件气味散发性应符合Q/CC JT001-2009《汽车内饰材料气味散发性试验方法和限值》中4级要求。

密封性设计流程和规范和装配工艺文件

密封性设计流程和规范和装配工艺文件Sealing Design Process and Specifications and Assembly Process Documentation密封性设计流程和规范以及装配工艺文件In industries where tight seals are critical, such as automotive, aerospace, and manufacturing, the sealing design process plays a crucial role in ensuring product performance and safety. Seals are used to prevent leakage or infiltration of unwanted substances into systems or components. This article aims to explore the importance of a well-defined sealing design process, the need for specifications, and the significance of detailed assembly process documentation.在汽车、航空航天和制造业等对密封特性要求严格的行业中,密封设计流程在确保产品性能和安全方面起着关键作用。

密封件被用于防止系统或部件失泄漏或被不需要的物质渗入。

本文旨在探讨一个明确定义的密封性设计流程的重要性,规范的必要性以及详细的装配工艺文件的意义。

A well-defined sealing design process ensures that engineers follow a systematic approach to develop effective sealing solutions. The process typically involves several stages: requirement analysis, concept development, design verification, and validation. During requirement analysis, engineers identify specific seal requirements based on system characteristics and operating conditions.一个明确定义的密封设计流程确保了工程师遵循系统化方法来开发有效的密封解决方案。

汽车机舱罩盖设计规范

汽车机舱罩盖设计规范1. 引言汽车机舱罩盖是保护引擎和其他重要部件的重要结构。

其设计规范对于汽车的安全性、性能和外观都具有重要影响。

本文将介绍汽车机舱罩盖设计的一些规范,包括设计原则、材料选择、结构要求、制造工艺等方面内容。

2. 设计原则2.1 功能性汽车机舱罩盖的主要功能是保护引擎和其他机械部件,因此,设计时应确保对这些部件提供足够的保护,以防止外界噪音、灰尘、水和碰撞引起的损坏。

2.2 安全性机舱罩盖设计应满足车辆碰撞时的安全要求。

其设计应考虑到吸收碰撞能量、减少碰撞对驾驶员和乘客的损伤,并确保在碰撞后仍能保持机舱结构的完整性。

2.3 空气动力学性能机舱罩盖在行驶时会受到空气的冲击和阻力,因此设计需要考虑空气动力学性能,尽可能降低风阻,提高车辆的燃油经济性和性能。

2.4 外观设计机舱罩盖是汽车外观的重要组成部分,因此需要考虑其与整车外观的协调性和美观性,符合品牌形象和消费者的审美需求。

3. 材料选择3.1 钢材钢材是机舱罩盖常用的材料之一,具有高强度、耐腐蚀和可塑性好的特点。

常用的钢材有碳钢、镀锌钢板和不锈钢等。

不同材料的选择应根据具体应用和性能要求进行,如在高速行驶的运动车辆中,应选择强度高、重量轻的材料。

3.2 铝合金铝合金具有重量轻、抗腐蚀和良好的成形性能等优点,因此在一些高档汽车的机舱罩盖设计中常常采用铝合金材料。

然而,由于铝合金的刚性相对较差,需要通过加强结构的设计来满足机舱罩盖的强度和稳定性要求。

3.3 复合材料复合材料是一种新兴的汽车材料,其由两种或以上不同材料的组合构成。

常见的汽车复合材料有碳纤维复合材料和玻璃纤维复合材料等。

复合材料具有高强度、低密度和良好的耐腐蚀性能,但成本较高,制造工艺也更为复杂。

4. 结构要求4.1 强度要求机舱罩盖在车辆行驶中受到来自风、冲击和振动等多种力的作用,因此需要具备足够的强度来抵御这些力。

设计中应充分考虑材料的强度特性,通过适当的加强设计来增加机舱罩盖的整体刚性和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XX公司企业规范

编号xxxx-xxxx

汽车设计-

汽车前机舱密封性设计规范模板

前机舱密封性设计规范

1 范围

本规范规定了前机舱密封性的设计要点。

本规范适用于公司轿车、SUV等车型的设计。

2 规范性引用文件

无。

3 术语和定义

3.1 前机舱密封区域

将前机舱形成封闭空间的结构,主要由前围板总成、左/右侧围总成、前地板总成、空气室总成和前风挡总成装置组成,如图1所示。

图1 前机舱密封区域

3.2 主断面

主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

4 前机舱区域主要结构密封性设计要点

4.1 前围板总成与左/右侧围总成搭接处设计

前围板总成和左/右侧围总成搭接处是容易引起前机舱漏水的风险区域(如图2)。

此处结构设计必须保证搭接合理、过渡顺畅、不允许存在遮挡、孔洞等密封胶无法实施的死角。

同时此处需保证点焊密封胶、焊缝密封胶至少两道密封胶的实施。

密封胶涂胶要求:涂胶高度3mm,点焊密封胶涂敷沿搭接边,与搭接边的边界保持6mm的距离,涂胶连续均匀,不得错涂、漏涂,避免焊接时点焊密封胶从焊缝中溢出。

如图2、3为公司A01/A02车身结构,此处能保证点焊密封胶、焊缝密封胶完整的施胶;而如图4为公司B01/B11车身结构,此处可保证点焊密封胶完整施胶,但由于红色圆圈处有一前挡板侧支撑板,导致该区域焊缝密封胶无法完全密封。

图2 前围板总成与左/右侧围总成搭接处

图3 A01(A02)前围板与左/右侧围总成搭接处断面

图4 B01(B11)前围板总成与左/右侧围总成搭接处结构及断面

4.2 前围板总成与空气室总成搭接处设计

空气室总成主要阻挡发动机舱的水进入驾驶室,并进行排水,淋雨试验或者下大雨时水流量大且急,因此空气室总成与前围板总成搭接处也必须采用完全密封设计。

a)搭接边设计应平直、顺畅,整体宽度最少应保证12mm,施胶位置离边缘至少6mm以上(如图5),以防止焊接边过小,无法涂胶;下翻边应比上翻边宽至少3mm(如图6c),以保证焊缝密封胶能够施胶。

如图5所示,整段搭接边设计平直、顺畅,且整体宽度均在12mm以上,有效地保证了该结构的密封性;而图6b所示结构则存在局部搭接边过小的问题,会导致局部溢胶和涂胶密封不严的情况;

图5 前围板总成与空气室总成搭接处结构及断面

图6 空气室总成结构及断面

b )搭接边非焊接面设计最大间隙应不大于2mm ,以防止间隙过大,造成涂胶密封不严,如图7

所示;

图7 空气室外板与空气室外板加强板搭接处结构及断面 c )搭接边应无遮挡,不应交叉布置设计零件,以防止焊缝密封胶无法完全密封,如图8所示结

构红色圆圈处即被遮挡,阻断了焊缝密封胶的涂胶路径,无法完全密封;

b

c

图8 空气室总成与前围板总成搭接处局部结构及断面

d)搭接边应采用点焊密封胶及焊缝密封胶两道密封。

空气室总成内与驾驶室连接处,空气室总成与前围板总成搭接处均必须采用两道密封,具体涂胶部位如图9、10所示,其中图10所示的1、2处由于机构限制,仅能涂点焊密封胶;

图9 A01前围板总成与空气室总成搭接处断面

图10 B11前围板总成与空气室总成搭接处断面

e)空调进风口密封要求,在风窗下装饰板与前风挡玻璃接触不良的情况下,水很容易从空调进风口进入。

因此结合公司现有车型及其它公司相关结构,空调进风口处布置需满足下列要求:

1)设计时优先考虑使进风口在Z向上能被空气室外板完全遮盖,且进风口安装面适当倾斜一定角度。

如公司车型A01及竞争车型A结构,如图11、12a、b所示;

图11 空气室空调进风口处结构及断面示意

图12a A01空调进风口处断面图12b 竞争车型A空调进风口处断面

2)在满足进风量情况下,空气室内板处进风孔与空滤进风口尽量在Y方向相互避开。

如竞争车型B结构(图13);

图13 竞争车型B空调进风口处断面

3)进风口下边缘距离空气室流水槽底部需控制在50mm以上,防止水量过大,水漫过钣金进入车内。

达不到要求时则需考虑增加挡水结构,如公司车型B11和竞争车型C (图14a、b),采用挡水结构时,必须采用点焊密封胶或者焊缝密封胶进行密封,如图15所示为公司B11车型施胶示意;

图14a B11空调进风口处断面图14b 竞争车型C空调进风口处断面

图15 B11空调进气口挡水结构处断面

4)根据具体安装要求确认进风口是否需要翻边结构;空滤网安装面原则为平面,且留足够的密封空间,如图16a、b所示竞争车型D、E所示结构均为带翻边、平面结构。

图16a 竞争车型D空调进风口处断面图16b 竞争车型E空调进风口处断面

4.3 前围板总成与前地板总成搭接处设计

乘员舱内与车外所有搭接区域均必须采取密封措施,避免出现水流直接进入车内的情况。

如图17、18所示为B11前围板总成与前地板总成的搭接结构焊缝密封胶施胶示意图及断面。

前围板总成与前地板总成搭接设计时必须保证涂胶的方便性,同时工艺避让时要保证密封区域处钣金局部间隙不大于2mm,如图19所示。

图17 B11前围板总成与前地板总成搭接处密封示意

图18 B11前围板总成与前地板总成搭接处密封断面

图19 前围板总成与前地板总成搭接局部断面

5 前机舱漏水历史问题

5.1 B11车型A柱下内板上部与侧围总成搭接处漏水(前风挡左右下角漏水),如图20所示。

图19 B11车型A柱下内板上部与侧围总成搭接处结构及断面

5.1.1原因分析

a、零件设计分析:A柱下内板与侧围总成拼接时存在1.5mm的干涉量,未做避让台阶,造成总成焊接时存在焊缝间隙;

b、工艺分析:涂装焊缝密封胶未涂抹到位,未完全密封,造成淋雨漏水。

5.1.2 永久解决措施

a、设计上增加避让台阶,设变更改空气室外板、A柱下内板等件,消除干涉量,减小焊缝间隙,如图20所示;

图20 B11车型A柱下内板上部与侧围总成搭接处设计更改后断面

b、下发该位置的施胶文件,现场按照施胶文件进行打胶,实现密封焊缝,如图21所示。

图21 改善后A柱下内板与侧围总成密封效果图

5.2 B11车型空调进风口进水

5.2.1 原因分析

a、空气室外板上的进气盖板投影尺寸无法完全覆盖到进风口的外边缘;

b、前风挡与通风盖板间隙的胶条处的水汇集到进风口盖板处,在自身张力的作用下,滴附到空调进风口,导致空调内进水,如图22所示。

图22 空调进风口进水示意图

5.2.2 永久解决措施

a、进气口区域的盖板加大并延长边线,即空气室外板边线进行设变如图23所示;

图23 空气室外板更改前后效果图

b、涂装增加施胶点,对进气口区域进行施胶密封并阻断从右侧流过来的水滴入进气口,如图24所示。

图24 空调进风口处增加挡水胶理论及实物效果图

5.3 空气室内外板搭接处漏水

5.3.1 原因分析

a、空气室内、外板对接处存在缝隙,设计是2mm,实测4mm,且下层板长于上层板,水从该处进入驾驶室,如图25所示;

图25 空气室内、外板搭接间隙理论及实物效果图

b、焊装施胶轨迹无法保证,出现断胶现象。

5.3.2 永久解决措施

a、更改施胶直径,由原3mm更改为6mm,漏水位置施胶直径更改为8mm,如图26所示;

图26 空气室内、外板漏水位置施胶效果改善图

b、更改空气室外板此处的避让台阶,间隙由2mm更改为0.6mm,减小间隙,如图27所示。

0.6

0.6 图26 空气室内、外板漏水位置设计间隙改善效果图。