烟机叶轮的计算模型研究与强度分析

基于叶素_动量理论及有限元方法的风力机叶片载荷分析和强度计算

表 2 所示。

表 2 不同叶素上的轴向和切向诱导因子

叶素微元 1 2 3 4 5 6 7 8 9 10

轴向因子 a 0.3262 0.3288 0.3302 0.3309 0.3315 0.3318 0.3321 0.3323 0.3325 0.3326

切向因子 a′ 0.0651 0.0424 0.0298 0.0220 0.0169 0.0134 0.0108 0.0090 0.0076 0.0064

F=F·t Fr Ft = 2/π×arcco(s e-)ft

(12) (13)

ft = Nb/2×(R-r)/Rsinφ

(14)

Fr=2/π×arcco(s e-)fr

(15)

fr = Nb/2×(r-rn)/rn sinφ

(16)

式中:F —梢部和根部损失修正因子;Ft —梢部损失修正因子;

Fr—根部损失修正因子;rn—桨毂半径。

(1)

相对合速度与旋转面之间的夹角是 φ,则

sin准= V(0 1-a),cos准= ω(r 1+a′)

V1

V1

攻角 α 为:α=准-θ

(2) (3)

所以,每个叶片在顺翼展方向长度为 δr,垂直于方向 V1 的升

力为:δL =

1 2

ρV12CLδr

(4)

平行于 V1 的阻力为:δD=

1 2

ρV12CDδr

素的切向速度 ωr 与尾流的切向速度 a′ωr 之和为经过叶素的净

切向流速度(1+a′)ωr,V1 为叶片所受到的合速度。在半径为 r 处

所有的速度,如图 1 所示。在半径为 r 处相对于弦线的作用力,如

图 2 所示[1]。从图 1 中得到的叶片相对合速度为 V1 V1= 姨V0(2 1-a)2+ω2r(2 1+a′)2

烟气轮机叶片强度计算与寿命评估及激光熔覆重建工艺

维普资讯

中 阖彀俺z 0. 程22 06

修理与 改造

■ 易 涛

【 要】介 绍烟 机 转子 冲 刷损 伤 后 的激 光 修 复 重 建工 艺 ,并对 转 子 叶 片强度 进 行 分 析 。这 种 工 艺 摘

方 法在 烟机 转 子修 复 上 的 应 用 具 有很 好 的 经 济 效益 和 社 会 效 益 ,它 并 将 促 进 高质 量 、低 成 本 的 材料 表 面改性 技 术发 展 , 因而在 工 业 中具 有 巨大 的应 用 潜 力 。 【 关键词】激 光熔 覆 动 平衡 激 光相 变 强度 寿 命 评估

进行 了分 析和 检 测 ,并 做 了强 度 计算 和 寿 命评 估 。应

用激 光 熔覆 工 艺 技术 修 复 重建 了损坏 的动 、静 叶 片和 涡轮盘。修复重建后的 Y LⅡ型 烟 机转 子 和 静 子 达 到

系数 见 表 2 ,径 向 应 力 、高 斯 点 总 应 变 见 表 3 ,持 久

一

处撞 击 擦 伤 痕迹 。断 口为 一次 加 载 断裂 ,裂 纹 源 在

叶背 底 部 与 撞 击 伤 痕 在 同一 轴 向 上 ,证 明 是 被 撞 断 的。断 口粗 糙且 呈 深灰 色 ,证 明是 铸造 高 温 合 金 ,断

口附近 材 料 无 明显 变形 ,说 明 系脆性 断 裂 。其 它 Ⅱ级 静 叶 片不 同 程度 撞 冲损 坏 。

达 到 31 , 足 静 强度 要 求 。 久 寿 命 大 于 1 .6 满 持 0万 小 时 。 仍 有 足 够 的 寿命 裕 度 ,经 激 光 熔覆 后 可继 续 使 用 。 三 、激 光 熔 覆修 复 因动 叶 片是 G 6 ( s ao )高 温合 金 ,静 叶 H8 4 Wap l y

叶轮强度有限元分析

按照 $%&’(程序的要求加载。 <"程序参数设置与计算 先用 $%&’(程序的静力计算程序进行预处

理。此时首先定义各种计算参数,几个关键参数

的设定包括:

单元类型,在 =%*>*,5.3!?+@* 菜单中: 叶片:7.’5(’@2A3!9%05* 轮毂:7.’5(’@2A3!B(2A6 计算参数,在 $,0%+.2.3!45052A菜单中: &C<DE"FC!&CGDHH ;*,5(2I$J2.CK )98C3!FLH 完成以上各步后再用 44$9HM 程序进行计 算:

%&模化%’ ,(.! .-(.&

从表.可以发现,在转速由-&’*1/234提高 到.***1/234时,最大主应力值变成原来的&(. 倍左右,这与工程方法的经验公式得出的结果是

符合的。

!(变形分析与讨论 风机 高 速 旋 转 时,轮 毂 受 到 叶 片 向 外 的 拉

力,叶片与轮毂成一定的角度,叶片对轮毂的拉

图" +(风机叶片前缘的主应力分布

图"!图,给出了+(风机叶片上主应力值 在!(,-.//01 和 "---.//01 两 种 转 速 时 的 分 布, 图中 的 实 线 表 示 转 速 为 !(,-.//01 时 的 应 力 分

万方数据

图, +(风机叶根的主应力分布

从图"和图(可以看到,两种转速下,随着半 径的逐渐增大叶片前后缘的应力是单调下降的, 而且在叶根附近下降得更快,前缘应力比后缘对 应点要大。从图,可以看到,从前缘到后缘应力 是逐渐下降的。

的叶片受力和变形情况。

运用三维有限元方法计算的结果与工程方

烟气轮机动叶片冲蚀机理的数值研究与分析

烟气轮机动叶片冲蚀机理的数值研究与分析于洋;王晓放;李丽丽【摘要】本文采用Spalart-Allamaras湍流模型,应用NUMECA软件对某单级烟气轮机内部流场进行数值模拟,并根据计算结果对此烟气轮机动叶片的冲蚀机理进行分析.分析结果表明:喷嘴斜切部分产生激波,受激波影响喷嘴出口气流不稳定,加之动叶扭曲规律及安装角与工质在动叶入口的速度方向不符,使动叶流道内存在大面积的二次流动、附面层脱离及旋涡,流动不稳定,动叶片叶根冲蚀严重,安全性能较差.【期刊名称】《燃气轮机技术》【年(卷),期】2011(024)002【总页数】5页(P51-55)【关键词】烟气轮机;数值模拟;冲蚀;二次流动【作者】于洋;王晓放;李丽丽【作者单位】大连理工大学能源与动力学院,辽宁大连,116024;大连理工大学能源与动力学院,辽宁大连,116024;大连理工大学能源与动力学院,辽宁大连,116024【正文语种】中文【中图分类】TK478烟气轮机(以下简称烟机)在石化企业广泛应用,并发挥着非常重要的作用[1]。

石化企业在化工流程中除正常产品之外,还会产生一些不能被利用的、不能随意排放的有毒、有害介质,将这些介质集中燃烧,产生高温、高压气体,经过烟机实现能量转换,再次做功,既降低了污染又回收了能源,对节能降耗以及环境保护都有着重要意义。

但是目前为止烟机尚未得到业内学者的足够重视,对烟机的研究不多,特别是关于烟气轮机内部流场及内部流场的气固两相流方面公开发表的文章少之又少[2-4]。

烟机的工作条件很差,效率低,运行周期较短,叶片冲蚀严重(见图1),实际运行中烟机存在的问题较多,安全性与可靠性较差。

本文研究的烟机运行2个月就要更换叶片,运行半年动叶就要报废。

针对以上问题采用数值模拟的方法再现烟机中的内部流动情景,分析烟机冲蚀的影响因素。

1 数值模拟本研究分别模拟了运行工况下考虑冷却蒸汽影响和不考虑冷却蒸汽影响的烟机内部流动。

从而分析了运行工况内部流场对烟机冲蚀的影响因素。

汽轮机叶轮强度计算方法

r

式 (8) 、 式 (9)是用位移表示应变的几何方程 ,将它们代 入式 (7)后得 : σr =

E

1 -ν

2

du u +ν dR R

u du +ν R dR

E σt = 2 1 -ν

( 10 )

式 ( 10 )就是从微元体变形角度找到的 σr 和 σt 的另一 组方程 ,它是用未知量 u 来表示 σr 和 σt 的 。与平衡微分方 程 ( 5 )一起 ,共有 3 个方程式和 3 个未知数 , 可以解出 σr 和 σt。 如考虑叶轮温度不均匀对叶轮径向应力 σr 和切向应力 σt 的影响时 ,则由于温差在半径 R 处引起的径向变形为 ΔR ′ = aR t,相对变形为 ε = a t,式中 , a 为叶轮材料的线膨胀系数 ;

离心通风机叶轮强度的二次计算法及其应用

y ′ = K

式中 Ρra 为轮盘外表面径向应力真实值, 对一般离心通风机而言, Ρra = 0, 则各段面上 的应力经过修正后, 如下式所示: Ρri = Ρri + K Ρri Ρti = Ρti + K Ρti

〔 2〕 三、 段面间有截面突变的处理〔1〕

( 7)

如图 1 所示, 径向应力之间的关系为 Ρ′ ri =

2 T = (D n 1000)

轮盘强度的二次计算法虽然计算结果不 很精确, 但由于其计算过程简单且计算量较 小, 所以迄今为止仍为一种比较有价值的方 法。 在离心压缩机和汽轮机轮盘强度设计中, 同有限单元法一样, 二次计算法得到了广泛 的应用, 并成为该类旋转机械强度计算的经 典方法之一; 而离心通风机尤其是带进口圈 前盘和锯齿中盘的机翼型双吸离心通风机, 虽然与离心压缩机和汽轮机同属透平机械范 畴, 但因结构特点不同, 所以在套用轮盘强度 二次计算法的过程中, 会产生计算结果与实 际运行明显不符的情况; 此外, 如何处理叶片 离心力及锯齿的影响, 目前尚未见到有关文 献。 因此, 本文针对上述问题通过一个强度设 计的实例, 分析和讨论轮盘强度二次计算法 在实际应用中的适用性和局限性, 并得出了 具有实际应用价值的强度计算方法。 二、 二次计算法的基本思想和方法 任何旋转轮盘不论其形状怎样复杂, 均 可将其模化为若干个几何形状简单的计算 段; 每一段或为等厚段或为锥形段, 且在每段 之中均存在以下计算公式: Ρr = a r Ρr1 + a t Ρt1 + a cT Ρt = Βr Ρr1 + Βt Ρt1 + B c T

对锥形段, 式 ( 1) 中的 a c、 B c 改为 a ′ c、 B′ c 且 a′ c、 c 作如下修正: B′ λ c= a ′ a′ sa + a ′ sh ( 12) ϖ B′ = Β′ a + Β′ h

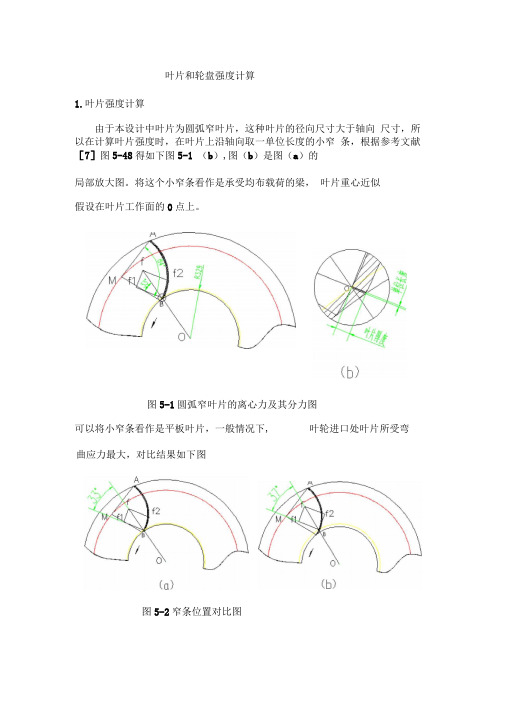

叶片和轮盘强度计算

叶片和轮盘强度计算1.叶片强度计算由于本设计中叶片为圆弧窄叶片,这种叶片的径向尺寸大于轴向 尺寸,所以在计算叶片强度时,在叶片上沿轴向取一单位长度的小窄 条,根据参考文献[7]图5-48得如下图5-1 (b ),图(b )是图(a )的局部放大图。

将这个小窄条看作是承受均布载荷的梁, 叶片重心近似图5-1圆弧窄叶片的离心力及其分力图图5-2窄条位置对比图可以将小窄条看作是平板叶片,一般情况下,叶轮进口处叶片所受弯假设在叶片工作面的0点上。

曲应力最大,对比结果如下图由按参考文献[1]式(7-42 )得叶片最大弯曲应力公式为-冷吟EcosP,可见P 值越小,弯曲应力值越大,由此得本设计中叶轮进口处叶片所受弯曲应力最大。

由图5-1测得2—84:P曲R c =0.329m,b = 0.14m叶片与轮盘轮盖的连接为焊接,可以假定叶片为一固定梁。

叶片的离心力f可分解为f1和f2两个分力。

由f2产生的弯曲应力因叶片的抗弯截面模量较大,可忽略不计。

只计算f1产生的弯曲应力即可。

分力f1引起的最大弯曲应力按参考文献[1]式(7-42)得^max已知:叶片厚度6 = 0.008m旋转角速度= 49.74r ads60 60材料的密度P =7.85>d03(kg/m3) 将各值代入上式得2b max = 1X 7.85 咒103X X 0.329 X49.742x cos332 0.008= 6.56咒106(N /m2) 叶片材料选用16Mn低合金钢,屈服点为兀=345勺06Pa,满足要求。

2.轮盘强度计算如图5-3所示由参考文献[1]式(7-54),轮盘的直径D 2 =1.4m ,中间孔的直径D i = 0.64m 选取轮盘厚度6 = 0.008m轮盘的最大应力按参考文献[1]式(7-52)计算码=6500u ;[1 +0.212( D 1)2] D 220 64 2 = 6500% 69.642X [1 +0.212%(行)2]= 32.92xi06(N/m 2)叶片引起的附加应力为% T i KF2 F i轮盘的最大应力为CT =^廿+cr t2 =32.92 X106 +16.43X106 =49.35x106(N/m2)轮盘的材料为Q235A,其屈服点bs=235N/mm23•轮盖的强度计算与轮盘强度计算过程类似,除了轮盖的叶片负荷分配系数K=0.5。

100kW微型燃机涡轮叶轮强度及振动分析的开题报告

100kW微型燃机涡轮叶轮强度及振动分析的开题报告

尊敬的评审专家:

本文将介绍一个关于100kW微型燃机涡轮叶轮强度及振动分析的研究开题报告。

该微型燃机涡轮叶轮的特点是工作温度高、负荷变化频繁、惯性质量小。

因此,为保障燃机性能和寿命,需要对其进行强度及振动分析。

本研究将着重对涡轮叶轮的

强度及振动进行分析,并根据分析结果对其进行优化设计。

主要研究内容如下:

1. 燃机涡轮叶轮设计和工作原理分析:对微型燃机涡轮叶轮的设计进行详细分析,包括尺寸、材料、工艺以及切削参数等。

2. 叶轮强度分析:通过有限元分析软件,对微型燃机涡轮叶轮的强度进行分析,确定其最大极限应力、最大变形量等参数。

3. 叶轮振动分析:通过模态分析及频响分析等方法,对叶轮振动特性进行分析,确定其共振频率及振幅等参数。

4. 优化设计:根据分析结果对涡轮叶轮的设计进行优化,提高其强度及降低振动。

本研究的意义在于提高微型燃机的工作效率及寿命,同时也可为其他类型燃机的设计和研究提供一定的参考价值。

关键词:微型燃机;涡轮叶轮;强度分析;振动分析;优化设计。

感谢专家评审。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烟机 静 叶片安 装角 再加 工[ J ] . 石 油/ 4 & E l i 杜荣立.

工通用机械 , 2 O 1 0( 8 ): 4 6 — 4 7 .

r t e r T J . Co mmo n Fa i l u r e s i n Ga s Tu r b i n e [ 2 ] Ca

表 明该 型 号 烟 机 的叶 轮 强 度 满 足 要 求 , 对烟机叶轮的叶型设计具有指导意义 。 关 键 词 : 烟 机 ;叶 轮 ;计 算 模 型 ;强 度分 析

中 图法 分 类 号 : TK 1 4 文 献标 志码 : A

烟 气轮机 ( 简称 烟机 ) 是石 油工 业 中最 重要

计 算 结 果 显 示 最 大 应 力 发 生 在 叶 身 底部 背弧 的 中 心位 置 , 这 与 实 际 运行 现场 发 生 断裂 故 障 一 致 , 说 明 进

行 叶 轮 的静 强 度 有 限 元 数 值 计 算 时 在保 证 网格 质 量 的前 提 下 必 须 考 虑 叶根 与 榫 槽 接 合 面 之 间非 线 性 接

素对 叶片 的振动 频率起 决定 作用 。设计 过程 中 准 确计 算 和 预测 叶 片 的动 静强 度 , 使 应力 和 模

图1 烟 机 叶 轮 及 转 子 模 型

态 有一定 隔离 裕度是 烟机 设计 的关键 。笔 者借

收 稿 日期 : 2 O 1 2 - 0 7 — 0 6 作者简介 : 肖云 峰 ( 1 9 7 6 一) ,男 , 硕 士 ,副 教 授 ,E — ma i l

触效应 , 而且 接 触 部 位 的 网格 需 用 六 面 体 网格 。动 频 数 值 计 算 时 , 分 别 对 2种 约 束 形 式 下 的 模 型 进 行 计 算, 结 果 表 明 固定 叶根 情 况 下 动 频 与 考 虑 接 触 效 应 动 频 之 间 的差 异 主 要 体 现 在 一 阶模 态 上 。强 度 分 析

第 1 期

肖云峰 等 .烟机 叶轮 的计 算模 型研 究与强 度分 析 烟 机结构 设计 具有 重要 意义 。 参 考文献

1 5

头接 触非线 性效 应 和榫槽 的周 期性 效应 。

( 2 ) 网格划 分 时在 榫 槽 和 叶根 榫 头 接 触 的

位置 需 用 六 面体 实 体单 元 , 接 触 部 位 的 网格 节

1 2 9 1 8 0 9 7 8 2 @q q . C O n。 r

将 叶片及 相应 轮盘 的三维 实体模 型导 入专

用 网格生 成 器进 行 网格 划 分 , 由于运 转 过程 中

叶 片仅 承受 离 心 和气 动 载荷 , 故 叶 身部 分采 用 四面 体 网格 ( C 3 D 4 ) 单元 ; 在 烟机 转 动 过 程 中 ,

摘

要: 烟 气 轮 机 结 构 设 计 的 关 键பைடு நூலகம்是 准 确 计算 叶 轮 强度 。采 用 数 值 模 拟 仿 真 的 方 法 , 通 过 有

限 元 软 件 AB AQUS计 算 叶 轮 强 度 , 计 算 内容 包 括 叶 轮 的动 静 强 度 。物 理 模 型 选 取 叶 轮 的 1 / 6 6 , 静 强 度

M a r . 2 01 2

2 0 1 3年 3月

烟 机 叶 轮 的计 算 模 型研 究 与 强度分 析

肖云 峰 ,孙 涛 , 唐 涛。 ,吕 涛 ,张 志莲

( 1 . 北 京 石油 化工 学 院 ,北 京 1 0 2 6 1 7 ;2 .北 京 化 工 大学 , 北京 1 0 0 0 2 9 ; 3 .成 都 成 发 科 能 动 力 工 程 有 限公 司 ,四川 成 都 6 1 0 5 0 0 )

6 6 , 其 叶轮及 转 子模 型如 图 1所 示 。叶轮 三 维 有 限元 模 型为轮 盘 圆周方 向的 1 / 6 6 , 即对其 中

1 个 叶 片及 相 应 的 轮 盘进 行 建 模 和计 算 分 析 ,

的零件 , 对 烟机效 率和使 用 寿命有 直接影 响 [ 1 ] 。 在催 化裂 化装 置 的各类停 机 故 障中 ,由于烟 机 故障, 尤 其 是 叶片 断 裂而 导 致机 组 停机 占很 大 比例 ,烟机 的平稳 运行 直 接关 系到 整个装 置 的

第 2 1卷

第 1期

北京 石油 化工 学 院学 报

J o u r n a l o f Be i j i n g I n s t i t u t e o f

Pe t r o — c he mi c a l Te c hno l o gy

Vo 1 . 2 1 NO . 1

安全稳 定运 行 ] 。叶轮 的破 坏主要 有两 方面 原 因: 烟气 对叶 片 的冲蚀 和 叶片 的疲 劳破 坏 。烟

计算模 型 的实体 如 图 2所示 。

气 的冲蚀 主要 与烟气 中催 化剂 的浓度 和粒度 有 关 ,而疲 劳破 坏 则 与 叶 片 的 受 力 和 振 动 频 率

有关 。 叶片 尺寸 、 温 度及 叶片 根 部 固定 情 况 等 因

废 烟气 。介 质通 过 叶 轮 时膨 胀 做 功 , 烟 机 将 烟

气 的一 部 分 内能 与动 能转 化 为 机械 能 输 出 , 达 到 回收利用余 能 的 目的 。叶轮是烟 机 中最 重要

1 几 何模 型 与 网格 划 分

以某 型号烟 机 为研 究 对 象 , 一 级 叶 片数 为

助于有 限元 软件 AB AQUS对 某 型号 烟 机 叶轮

的能 量 回 收透 平机 械 , 其 工作 介 质 为流 化 催化 裂化装 置 ( F C C u, 简 称催 化 裂 化 装 置 ) 内催 化

剂 再生 烧焦 过程 中产生 的具有 一定 压力 的高 温

进行 仿 真模 拟 , 研 究 和分 析强 度 计算 的三维 有 限元模 型 和计算结 果 。