第六章机械加工精度

机械制造工程第六章节

固态成形——金属压力加工

胎模锻工作示意图

固态成形——金属压力加工

固态成形——金属压力加工

4、应用条件

1)生产批量; 2)锻件质量要求,各种加工方法所达到的加

工质量不一样; 3)锻件的尺寸、重量大小; 4)锻件形状复杂程度。

固态成形——金属压力加工

5、模锻和自由锻相比有什么特点?

1) 加工质量; 2) 加工效率; 3) 工艺投入费用; 4) 灵活性大小; 5) 适用范围大小; 6) 工人劳动强度; 7) 对工人技术要求。

这时的温度称为回复温度T回。 T回=(0.25~0.3)T熔(T回、T熔为用绝对温度表示的

回复温度、熔点)。

固态成形——金属压力加工

(三)再结晶

1、再结晶的概念 变形后的金属在较高温度加热时,由于原子扩散

能力增大,被拉长(或压扁)、破碎的晶粒通过 重新生核、长大变成新的均匀、细小的等轴晶。 这个过程称为再结晶。

(七)胀形

固态成形——金属压力加工

固态成形——金属压力加工

(八)旋压

固态成形——金属压力加工

六、冲模的分类和结构

1. 简单冲模 2. 连续冲模 3. 复合冲模

固态成形——金属压力加工

冲模

固态成形——金属压力加工

第四节 金属的其他塑性成形工艺

一、压力加工新工艺

1、精冲

2、冷镦

3、辊锻

摩察压力机上预锻和弯曲

固态成形——金属压力加工

连杆锻模的工作原理

固态成形——金属压力加工

压力机上模锻工作原理

固态成形——金属压力加工

平锻机上模锻工作原理示意图

固态成形——金属压力加工

3、胎模锻 胎模锻是介于自由锻和模锻之间的一种

机械制造工程学习题及答案超级完整

机械制造工程学习题及答案超级完整第1页共36页第一章绪论思考下列问题:1.机械制造工业的发展历史和现状。

2.机械制造工业在国民经济中的地位作用。

3.本课程的主要任务和要求。

第二章金属切削加工的基础知识一、填空题1.在加工中,刀具和工件之间的相对运动称为切削运动,按其功用可分为主运动和进给运动其中主运动消耗功率最大。

2.切削用量三要素是指切削速度、进给量和背吃刀量某3.刀具静止角度参考系的假定条件是假定安装条件和假定运动条件4.常用的切削刃剖切平面有正交平面、法平面、背平面和假定工作平面,它们可分别与基面和切削平面组成相应的参考系。

5.在正交平面内度量的前刀面与基面之间的夹角称为前角,后刀面与切削平面之间的夹角称为后角6.正交平面与法平面重合的条件是刃倾角为07.基准平面确定后,前刀面由前角和刃倾角两个角确定;后刀面由后角和主偏角两个角确定;前、后刀面确定了一条切削刃,所以一条切削刃由前角、后角、刃倾角、主偏角四个角度确定。

8.用以确定刀具几何角度的两类参考坐标系为刀具标注角度参考系和刀具工作角度参考系二、判断题(正确的打√,错误的打某)1.在切削加工中,进给运动只能有一个。

(某)2.背平面是指通过切削刃上选定点,平行于假定进给运动方向,并垂直于基面的平面。

第2页共36页(某)3.其它参数不变,主偏角减少,切削层厚度增加。

(某)4.其它参数不变,背吃刀量增加,切削层宽度增加。

(√)5.主切削刃与进给运动方向间的夹角为主偏角Kr。

(某)某6.车削外圆时,若刀尖高于工件中心,则实际前角增大。

(√)7.对于切断刀的切削工作而言,若考虑进给运动的影响,其工作前角减少,工作后角增大。

(某)某8.当主偏角为90时,正交平面与假定工作平面重合。

(√)9.切削铸铁类等脆性材料时,应选择K类(YG类)硬质合金。

(√)10.粗加工时,应选择含钴量较低的硬质合金。

(某)三、名词解释1.基面过切削刃上选定点垂直于主运动方向的平面。

机械制造基础(第二版)第6章z钻、铰、镗和拉削加工

6.3 铰削加工

三、铰孔时应注意事项

1. 铰刀的选择 铰刀是定尺寸刀具,铰孔的精度在很大程度上决定于铰刀的 精度。故在使用铰刀前,应仔细测量铰刀的直径是否与被铰 孔相符,刃口有无磨损、裂纹、缺口等缺陷,经试铰合格后 方能使用。

2. 铰刀的安装 铰孔作为精加工,切削余量很小。若安装后铰刀轴线与原工 件孔中心线发生偏斜,将会使孔径铰削后尺寸扩大超差和产 生形状误差。因此,铰刀与机床应采用浮动联接。

6.2 钻削加工

三、钻削要素

1.钻削用量

切削速度c 钻削时的切削速度指钻头外缘处的线速度

c

d o n

1000

进给量f、每齿进给量fz及进给速度f

f nf2nfz

背吃刀量ap 对钻头而言,它就是钻头直径的一半

ap d0 2

6.2 钻削加工

2.切削层截面尺寸

钻削时切削层尺寸平面为过 基点D的基面PD

6.3 铰削加工

3. 铰削用量的选择 合理选择铰削用量,可以提高铰孔精度。 精铰时,一般半径上铰削余量为0.03~0.15mm,其值取决

于工件材料及对孔要求的精度和表面粗糙度。一般铰削钢体

时,切削速度c=1.5~5m/min;铰铸铁件时c=8~l0m/min,

进给量不能取得过小,否则切削厚度hd过薄,铰刀的挤压作 用会明显加大,加速铰刀后刀面的磨损。—般铰制钢件时f= 0.3~2mm/r,铰削铸铁件时f=0.5~3mm/r。

铰刀齿槽方向有直槽和螺旋槽两种。直槽铰刀刃磨、检验方 便,生产中常用;螺旋槽铰刀切削过程平稳。加工铸铁等取 β=7~8;加工钢件取β=12~20;加工铝等轻金属取 β=35~45。

6.3 铰削加工

铰刀的几何角度

前角γo和后角o 一般取γo=0。粗铰塑性材料时,为

机械制造技术基础复习资料

机械制造技术基础复习资料机械制造技术基础复习资料第一章第一章 机械制造概论机械制造概论机械制造:从毛坯经过一系列过程成为成品机器的过程。

机械制造:从毛坯经过一系列过程成为成品机器的过程。

生产系统:原材料进厂到产品出厂的整个生产经营管理过程。

生产系统:原材料进厂到产品出厂的整个生产经营管理过程。

制造系统:原材料变为产品的整个生产过程,原材料变为产品的整个生产过程,包括毛坯制造、包括毛坯制造、机械加工装配检测和物料的存 储运输所有的工作。

储运输所有的工作。

储运输所有的工作。

工艺系统:机械加工所使用的机床刀具夹具和工作组成了一个相对独立的系统称为工艺系统机械加工所使用的机床刀具夹具和工作组成了一个相对独立的系统称为工艺系统 生产纲领:企业根据市场需求和自身的生产能力制定生产计划,在计划期内应当生产的产品的产量和进度计划称为生产纲领。

的产量和进度计划称为生产纲领。

生产类型举例说明:生产类型举例说明:大量生产:汽车、手表、手机、由于其产量大且同一类型的产品一样故为大量生产大量生产:汽车、手表、手机、由于其产量大且同一类型的产品一样故为大量生产 成批生产:笔记本电脑、由于其每一阶段的电脑不同,每种电脑均有一定的数量成批生产:笔记本电脑、由于其每一阶段的电脑不同,每种电脑均有一定的数量单件生产:大型机床、水力发电装置,由于其为重型设备,专用设备所以只能进行单件生产。

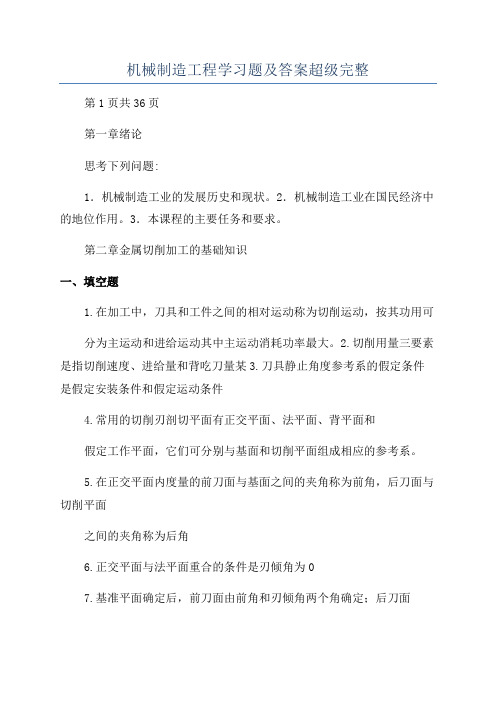

第二章第二章 金属切削原理金属切削原理金属切削加工:利用切削刀具切除工件上多余的金属,利用切削刀具切除工件上多余的金属,从而使工件的几何形状、从而使工件的几何形状、尺寸精度及 表面质量达到预定要求,这样的加工称为金属切削加工。

表面质量达到预定要求,这样的加工称为金属切削加工。

表面质量达到预定要求,这样的加工称为金属切削加工。

切削运动由主运动和进给运动组成。

切削运动由主运动和进给运动组成。

切削用量三要素切削用量三要素::切削速度、进给量和背吃刀量切削速度、进给量和背吃刀量1、切削速度:、切削速度:切削速度Vc(m/s 或m/min) m/min) :主运动为旋转运动,主运动的线速度:主运动为旋转运动,主运动的线速度:主运动为旋转运动,主运动的线速度 601000´=nd V wC p进给运动加工表面待加工表面待加工表面主运动已加工表面加工表面进给运动已加工表面主运动主运动为往复直线运动6010002´=rC Ln V2、进给量:工件或刀具每回转一周时二者沿进给方向相对位移。

机械制造工艺学习题与思考题

机械制造工艺学习题与思考题第七章 机械制造工艺规程一、基本概念: 生产过程 工艺过程 工序 工步 走刀 工位 生产纲领 生产类型 基准 经济精度 加工余量 工序余量二、问题1、什么是机械加工工艺过程、工艺规程?2、工艺规程在生产中起哪些作用?3、什么是工序、工步、走刀、工位?他们有何关系?4、简述机械加工工艺规程的设计原则、步骤和内容。

5、何谓基准?基准分为几种?各种基准之间有何关系?6、何谓加工经济精度?选择加工方法应考虑的主要问题有哪些?7、什么叫做基准重合、基准统一、互为基准反复加工、自为基准?解释其意义。

8、工序余量的确定与哪些因素有关?9、生产类型不同的生产其工艺特点有何不同?10、何谓劳动生产率?提高机械加工劳动生产率的工艺措施有哪些?11、生产成本和工艺成本有何区别?12、比较不同工艺方案经济性时需考虑哪些因素?三、习题:1、如图所示零件,其主要加工工艺过程如下:(1)外圆至φ25.3-00840.;(2)铣键槽;(3)渗碳淬火HRC56~(4) 磨外圆至φ25-00140.。

加工完毕要求保证键槽深度4-0140.外圆同轴度误差为零。

试求:为测量基准的测量尺寸A 。

2、 及各面,现在须铣出右端槽,并保证尺寸26±0.2切调刀的度量尺寸A 。

3、某零件的有关尺寸如图7-3所示,b 、c 、d 过程的最后三个工序,工序c 以有图c 所示三种方案, 试分别求尺寸H 1±Δ1一、基本概念:六点定位原理完全定位与不完全定位欠定位与过定位基准不重合误差基准位移误差二、问题: 1、机床夹具由哪几部分组成;4、镗活塞销孔,定位如图,计算镗孔轴线相对于止口轴线的对称度误差。

(图1-84)5、在阶梯轴上钻孔,尺寸有两种注法,定位如图;各定位方法的定位误差是多少?(图1-89)6、镗水平孔,定位如图,定位误差是多少?提出改进措施。

(图1-81)(图1-112)一、基本概念: 加工误差 系统误差 随机误差 工艺系统 原理误差误差复映系数 工艺能力系数 工艺系统刚度 调整误差二、问题: 1、加工精度与加工成本是什么关系?2、假设机床、夹具、刀具都绝对精确,工件的加工误差应该为零吗?3、工艺系统刚度与单个物体刚性相比有何特性?4、哪些因素影响工艺系统刚度?5、工艺系统刚度怎样对工件加工精度产生影响?6、 卧式车床的床身导轨在水平面内的直线度误差和在铅垂面内的直线度误差对工件加工精度有何影响?影响程度有何不同?7、工艺系统受热变形造成的加工误差属于系统误差还是随机误差?8、工艺方案或工艺系统的工艺能力系数越大越好吗?9、由误差复映而产生的加工误差的性质一定与加工前的误差性质相同?10、通过测量可画出工件的尺寸分布曲线,该曲线上可以反映哪些问题?11、尺寸分布曲线分析方法的特点有哪些?12、加工误差的统计分析方法及正态分布的计算、应用。

机械制造基础英文词汇附表总

第一章金属切削中的基本知识切削运动——cutting motion工件——workpiece待加工表面——workpiece surface to be cut (machined)加工表面——cutting surface已加工表面——machined surface主运动——main motion进给运动——feeding motion合成切削运动——resultant cutting motion合成切削速度——resultant cutting speed切削参数——cutting parameters切削速度——cutting speed进给——feed进给速度——feeding speed背吃刀量——back engagement of the cutting edge前刀面——rake face后刀面——flank切削刃——tool cutting edge刀尖——tool nose (tip)参考系——reference system基面——tool reference plane工作基面——working reference plane切削平面——tool cutting edge plane工作切削平面——working cutting edge plane 主剖面——main section plane工作主剖面——working orthogonal plane法剖面——normal section plane横向进给剖面——transverse feed section plane纵向进给剖面(背平面)——longitudinal section plane法剖面——normal section plane切深剖面——tool back plane工作切深剖面——working back plane前角——rakeangle后角——clearance angle (relief angle)工作后角——working orthogonal clearance主偏角——tool cutting edge angle工作主偏角——working cutting edge angle副偏角——minor cutting edge angle工作副偏角——working minor cutting edge angle 刃倾角——tool cutting edge inclination angle (inclined angle)工作刃倾角——working cutting edge inclination angle楔角——wedge angle刀尖角——tool included edge angle主切削刃——major cutting edge工作主切削刃——working major cutting edge 切削刃法剖面——cutting edge normal plane切削刃工作法剖面——working cutting edge normal plane副切削刃——tool minor cutting edge工作副切削刃——working minor cutting edge 副切削刃的主剖面——tool orthogonal plane of the minor cutting edge副切削刃的切削平面——tool cutting edge plane of the minor cutting edge副切削刃的基面——tool reference plane of the minor cutting edge切削层——cutting layer切削厚度——undeformed chip thickness( cutting layer thickness)切削宽度——width of uncut chip (cutting layer width)切削面积——cross-sectional areaof uncut chip刀尖钝圆半径——corner radius正切削——orthogonal cutting斜切削——oblique cutting自由切削——free cutting非自由切削——constrained cutting刀具材料——tool cutting material硬度——hardness强度——strength韧性——toughness耐热性——heat resistance工艺性——forming property (特指成形性)经济性——economy property高速钢——high-speed steel硬质合金——carbide alloy涂层刀具——coated tool陶瓷——ceramics金刚石——diamond立方氮化硼——cubic boron nitride砂轮——grinding wheel磨料——abrasive material粒度——grain size油酸—— oleic acid松脂——turpentine酚醛树脂——phenolic resin虫胶——shellac树脂——resinoid粘结剂—— bond material气孔—— porosity第二章金属切削过程中的基本规律及应用切削变形——cutting deformation带状切屑——ribbon chip挤裂切屑——cracked chip单元切屑——unit chip崩碎切屑——splintering chip相对滑移—— relative slide变形系数——deformation coefficient剪切屈服点——shear yielding point剪切角——angle of the shear plane积屑瘤——built-up edge切削合力——resultant tool force轴向进给抗力——axial thrust force径向切深抗力——radial thrust force主切削力——main cutting force水平分力——thrust component of the result tool force切削扭矩——cutting torque单位切削力——specific cutting force切削功率——power required to perform the machining operation单位切削功率——specific cutting power切削热——heat in metal cutting导热系数——thermal conductivity切削温度——machining temperature刀具磨损——tool wear正常磨损——normal wear磨粒磨损——abrasive wear粘结磨损——adhesive wear扩散磨损——diffusion wear相变磨损——phrase change wear氧化磨损——oxidized wear刀具耐用度——tool life 月牙洼磨损深度——crate depth经济耐用度——tool life for the minimum production cost最大生产率耐用度——tool life for the maximum production efficient换刀时间——tool-changing time切削时间——machining time工序工时——operation time单位时间内的金属切除量——metal-removal rate一定耐用度下的切削速度——cutting speed giving a tool life of T辅助工时——nonproductive time加工性——machinability相对加工性——relative machinability切削液——cutting fluid第三章机械加工工艺基础知识技术条件——specification生产过程——manufacturing process零件加工工艺——process of a part工序——operation走刀——cutting pass安装——setup工位——operation position定位——location定位元件——location element圆柱支承钉——cylindrical support post支承板——support plate圆柱形定位销——cylindrical location pin削角销——rhombic pin定位心轴——location centeringV形块——V-shaped block楔块——wedge定位误差——location error公差——tolerance夹紧力——clamping force夹紧力方向——clamping direction夹紧力作用点——clamping position轨迹法——track machining method成形法——form machining method相切法——tangential machining method展成法——generating process method工艺规程——process route工艺过程卡——process sheet生产纲领——production expectation基准重合原则——principle of coincident locating surfaces夹具——fixture/jig千分尺——micrometer基准面——reference surface自由度——degree of freedom加工余量——allowance (material removal)表面粗糙度——surface roughness调质处理——quality treatment废品率——reject rates尺寸链——dimensional chain封闭环——resultant dimension组成环——component dimension增环——plus dimension减环——minus dimension极值法——extremum method上偏差——upper deviation下偏差——lower deviation概率法——probability method算术平均值——average arithmetic value相对分布系数——relative distribution coefficient 时间定额——time ration临界产量——critical output投资回收期——invest reclaim period第四章回转体零件加工工艺与装备机床——machine tool车床——lathe铣床——milling machine刨床——planer牛头刨床——shaping machine龙门刨床——planing machine镗床——boring machine钻床——drilling machine螺纹机床——screwthread machine拉床——broaching machine锯床——saw machine磨床——grinding machine普通车床——engine lathe落地车床——ground lathe立式车床——vertical lathe 转塔(六角)车床——turret lathe多刀半自动车床——Semi-automatic lathe仿形车床及仿形半自动车床——profiling lathe单轴自动车床——single-axis automatic lathe多轴自动车床——multi-axis automatic lathe多轴半自动车床——multi-axissemiautomatic lathe 专门化车床——special-purpose lathe数控车床——CNC lathe立式——vertical摇臂——radial深孔——deep hole drills主轴箱——headstock刀架——tool post进给箱——feed-box溜板箱——apron尾座——tailstock床身——bed卡盘——chuck立柱——column工作台——worktable滑鞍——saddle光杆——feed rod丝杆——lead screw刀杆——tool arbor砂带磨削——belt grinding缓进磨削——creep-feed grinding横向进给磨削——plunge feed每齿进给量——feed per tooth扩孔 core drilling钻台阶孔——step drilling锪孔——counter boring铰孔——reaming钻中心孔——center drilling深孔钻——gun drilling鞍形支座——saddle support镗杆端部支撑轴承——end support bearing for boring bar坐标镗床——jig boring machine金刚镗床——diamond boring machine麻花钻——twist drill直刃钻——straight-flute drill阶梯钻——step drill扁钻——spade drill枪钻——gun drill铰刀——reamer镗刀——boring tool平面——plane槽——groove螺旋面——spiral surface曲面——curved surfaces主轴——spindle刀轴——arbor横梁——transverse column吊架——cantilever纵向工作台——longitudinal table横向工作台——transverse table升降台——lift table圆柱铣——slab milling周铣——slab milling立铣——face milling端铣——end milling工艺——process烧结——agglomeration注塑——infusing气动夹具——pneumatic fixture液压夹具——hydraulic fixture电动夹具——electric fixture电磁夹具——electromagnetic fixture真空夹具——vacuum fixture自紧夹具——self-clamping fixture螺纹——screw thread齿轮——gear差分传动链——difference chain蜗杆——worm小齿轮——pinion刨齿——gear shaping花键孔——splined hole第5章非回转体加工工艺与装备铣削——milling周铣(周边铣削,圆柱铣削)——peripheral milling端铣(端面铣削)——face milling立铣——end milling平面铣削——slab milling顺铣——down milling, climb milling逆铣——up milling, conventional milling铣刀——milling cutter, milling tool 圆柱铣刀——peripheral cutter, cylindrical cutter 端面铣刀——face mill, face cutter立铣刀,指铣刀——end mill组合铣刀(三面刃铣刀)——face and side cutter 尖齿铣刀——pointed tool, pointed cutter铲齿铣刀——relieving tool, relieving cutter成形铣刀——formed cutter铣床——milling machine, miller万能卧式升降台铣床—— horizontal knee-and-column type milling machine立式单轴铣床——vertical single spindle milling machine落地铣床——floor type milling machine龙门铣床——planer-type milling machine工具铣床——tool milling machine仿形铣床——profile milling machine, duplicating milling machine牛头刨上刨削——shaping龙门刨上刨削——planing插削——slotting刨刀——planer tool插刀——slotting tool牛头刨床——shaper龙门刨床——planning machine, planer插床——slotting machine, slotter拉削——broaching拉刀——broach拉床——broaching machine磨削——grinding砂轮——grinding wheel, abrasive wheel, emery wheel油石——abrasive stick周边磨削——peripheral grinding平面磨削——face grinding成形磨削——form grinding磨床——grinder光学曲线磨床——optical contour grinder, optical curve grinding machine夹具——fixture偏心轮—eccentric wheel电磁吸盘——electro magnetic chuck虎钳——vice连杆——link rod, connecting rod机架——chassis, frame台阶轴——stepped shaft曲轴——crank shaft花键轴——spline shaft摩擦轮——friction pulley, friction wheel键槽——key slot, key seat, key way, key groove燕尾槽——dovetail groove链轮——chain wheel, sprocket棘轮——ratchet wheel第六章机械加工精度加工精度——machining accuracy加工误差——machining error工艺系统——processing system原始误差——original errors静态加工误差——static processing error动态加工误差——dynamic processing error加工原理误差——Principle error调整误差——Adjustment error主轴回转误差——spindle rotational error导轨误差——guideway error传动链误差——transmission error静态刚度——static stiffness工艺系统的热变形——thermal deformation of the processing system系统误差——system error随机误差——randomerror分布曲线法——method of error distribution curve正态分布曲线——normal distribution graph误差补偿法——error compensation误差分组法——error grouping误差转移法——Error transforming“就地加工”法——Machining on spot误差平均法——error averagemethod控制误差法——error controlling method第七章机械加工表面质量表面波纹度——surface waviness金相组织变化——metallurgical structure change残余应力——Residual stress疲劳强度——fatigue strength应力集中——stress concentration冷作硬化——work-hardening 抗腐蚀——anti-erosion砂轮的修整——dressing of grinding wheel金相组织——metallurgical structure回火烧伤——tempering burn淬火烧伤——quenching burn退火烧伤——annealing burn热态塑性变形——hot plastic deformation冷态塑性变形——cold plastic deformation金相组织的变化——variation of metallurgical structure磨削裂纹——grinding crack冷作硬化——work cold hardening喷丸——shot peening滚压——press rolling强迫振动——forced vibration自激振动——self-excited vibration。

教学技能大赛机械加工技术教案

一、教案基本信息1. 教案名称:教学技能大赛-机械加工技术教案2. 适用课程:机械加工技术3. 课时安排:每章45分钟4. 教学目标:培养学生对机械加工技术的理解和应用能力二、第一章:机械加工技术概述1. 教学内容:介绍机械加工技术的定义、分类、应用和重要性。

2. 教学方法:讲授法,配合图片和实例进行讲解。

3. 教学活动:a. 引入话题:通过提问方式引导学生思考机械加工技术的概念。

b. 讲解机械加工技术的定义和分类,配合相关图片和实例进行说明。

c. 介绍机械加工技术的应用领域和重要性,引导学生理解其在工业生产中的作用。

d. 开展小组讨论:让学生分享对机械加工技术的认识和了解,互相交流。

e. 总结本章内容,强调重点知识点。

三、第二章:金属切削原理1. 教学内容:介绍金属切削原理、切削力、切削温度等基本概念。

2. 教学方法:讲授法,配合实物模型和动画进行讲解。

3. 教学活动:a. 引入话题:通过提问方式引导学生思考金属切削的过程。

b. 讲解金属切削原理,配合实物模型和动画进行说明。

c. 介绍切削力、切削温度等基本概念,解释其在机械加工中的作用。

d. 开展小组讨论:让学生分享对金属切削原理的理解,互相交流。

e. 总结本章内容,强调重点知识点。

四、第三章:机械加工工艺1. 教学内容:介绍机械加工工艺的基本概念、加工顺序、工艺参数等。

2. 教学方法:讲授法,配合实例和图示进行讲解。

3. 教学活动:a. 引入话题:通过提问方式引导学生思考机械加工工艺的概念。

b. 讲解机械加工工艺的基本概念和加工顺序,配合实例和图示进行说明。

c. 介绍工艺参数的选择和调整,解释其在机械加工中的重要性。

d. 开展小组讨论:让学生分享对机械加工工艺的理解,互相交流。

e. 总结本章内容,强调重点知识点。

五、第四章:机械加工设备1. 教学内容:介绍常见的机械加工设备及其工作原理。

2. 教学方法:讲授法,配合实物模型和图示进行讲解。

3. 教学活动:a. 引入话题:通过提问方式引导学生思考机械加工设备的概念。

机械制图第六章零件的技术要求

(3)极限尺寸:允许尺寸变化的两个界限值为极限尺寸, 两个界限值中较大的一个称为最大极限尺寸,较小的 一个称为最小极限尺寸,轴和孔的最大最小极限分别 表示为:Dmax﹑dmax和Dmin﹑dmin,

表面微观结构的界定 如下图所示,完工零件的截面轮廓形状是复杂的,

一般包括表面粗糙度,表面波纹度和形状误差,三者通 常按波距来划分:波距小于 1mm 的属于表面粗糙度轮 廓;波距在 1 ~ 10mm 的属于表面波纹度;波距大于 10mm 的属于形状误差。

表面微观结构对零件工作性能的影响:

a)影响零件运动表面的耐磨损性 表面越粗糙,则磨擦系数就越大,两个相对运动的表面峰顶间的

3.受循环载荷的表面及容易引起应力集中的表面(如圆角、沟槽),表面粗 糙度参数值要小。

4.配合性质相同时,零件尺寸小的比尺寸大的表面粗糙度参数值要小;同一 公差等级,小尺寸比大尺寸、轴比孔的表面粗糙度参数值要小。

5.运动速度高、单位压力大的摩擦表面比运动速度低、单位压力小的摩擦表 面的粗糙度参数值小。

b——注写表面结构的第二个要求。 c——注写加工方法、表面处理、涂层或其它加工 工艺要求等,如车、磨、镀等。 d——注写表面纹理和方向符号。 e——注写加工余量。

(3) 表面结构代号的注写

1

表示采用去除材料的方法获得的表面,单向上限值(默

认),默认传输带,R 轮廓,粗糙度算术平均偏差极限

值3.2μm,评定长度为5个取样长度(默认),“16%规

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2020/11/27

第六章机械加工精度

第一节 概述

一.机械加工精度

•机械加工精度是指零件加工后的实际几何参数与理想几何参数 的符合程度。

•尺寸精度

•

•机械加工精 度

•形状精度

加

工

•位置精度

质

量

•表面粗糙度

•表面质量

•表面层的物理、力学性能

第六章机械加工精度

二.误差的分类:

•加工误差是指零件加工后的实际几何参数与理想几何参数的偏 差程度。误差是精度的度量。

第六章机械加工精度

二、工艺系统热变形对加工精度的影响

1. 机床的热变形:

•如 图 所 示 , 主 轴 转 速 1200rpm , 工 作8小时后,主轴抬高量达140μm, 在垂直面上的倾斜为60 μm/300mm。

•机床的热变形主要体现在:①主轴部 件 ②导轨 ③床身 ④立柱 ⑤工作台等 部件上。

② 结构上保证壁厚均匀; 的情况下热的作用大于力

③ 刚度适当;

的作用,故工件表层应力

④ 减少切削力,“小切深,通多常走呈刀“”表;层受拉,里层 ⑤ 尽量不用冷校直工序; 受压”状态。

第六章机械加工精度

五.减少工艺系统受力变形的措施

1. 提高机床构件自身刚度; 2. 提高零部件间的接触刚度; 3. 设置辅助支承,提高系统刚度; 4. 加预紧力; 5. 采用合理的安装、加工方法; 6. 选用合理的切削用量、合理的刀

1. 加工原理误差

2. 工艺系统的几何误差

① 工•件机与刀具的相对位•置夹在静止状态已存•在刀的误差。如:刀具•、工夹具的制造

误床差与磨损,定位误具差等。

具

件

② 工件与刀具的相对位置在运动状态下存在的误差。如:机床主轴回转误差

导轨导向误差、传动链误差等。

3. 工艺系统的受力变形:——力效应误差

4. 工艺系统的受热变形:——热效•应环误差

5. 调整误差

境

6. 测量误差

第六章机械加工精度

二.误差的分类:

•系统误差

•常值系统误 差

•误差的性质

•变值系统误 差

•随机误差

① 随机误差有大有小它们对称分布于 尺寸分布中心的左右。

② 距尺寸分布中心越近的随机误差出 现的可能性越大。

③ 随机误差在一定范围内分布。

•6σ

第六章机械加工精度

第二节 加工原理误差对零件加工精度的影响

•如 : 10m 长 的 龙 门 刨 床 床 身 高 为 0.8m,当床身上导轨面与底面温差 为 1°时,床身导轨的中凸量可达 0.19mm 。 这 个 数 值 可 表 示 为 : 0.02/1000mm。

•车、镗类机床其主要热源为主轴箱的 发热。造成主轴的位移和倾斜。

•铣床主要表现在主轴在垂直面上的倾斜。铣削后将影响工件的平面与定位基 面之间的平行度或垂直度。

•一般刀具如:车刀、立铣刀等,主要靠调整刀具位置来保证加 工尺寸,其制造精度不会影响加工尺寸精度。但刀具的磨损将对 工件的加工精度产生影响。

a. 初期磨损阶段:

b. 正常磨损阶段:

•式中:L:切削长度

•

L1:初期磨损的切削行程长度

•

μ0:单位磨损量

•

μB:刀具的初期磨损量

第六章机械加工精度

二、刀具的制造精度和尺寸磨损

•Δ

第六章机械加工精度

2. 工件的热变形:

③减少工件热变形的措施: ➢ 粗、精分开; ➢ 合理选择切削用量; ➢ 合理选择刀具的几何形状; ➢ 充分利用冷却液;

第六章机械加工精度

3. 刀具的热变形:

① 刀具连续工作时的热变形:

•τc1:时间常数,与刀具质量、比热、截 面积等有关。一般取: τc1=4min。

• 由此可见: ① 传动链短,则传动精度高; ② 传动比i小,则传动精度高;传动链中采用降速比的传动是保证传动精

度的重要原则; ③ 传动链中最后一个传动件的精度要高。

第六章机械加工精度

二、刀具的制造精度和尺寸磨损

1. 定尺寸刀具和成形刀具的制造精度和尺寸磨损对加工精度的影响: 2. 一般刀具的尺寸磨损对加工精度的影响:

第六章机械加工精度

三.工艺系统受力变形对加工精度的影响:

1. 切削力对加工精度的影响:

•以车削为例: ① 切削力的位置是变化的 a. 只考虑床头、尾座的变形:

第六章机械加工精度

1. 切削力对加工精度的影响:

b. 考虑刀架的变形: c. 考虑工件的变形:

第六章机械加工精度

工艺系统的变形曲线:

第六章机械加工精度

第三节 工艺系统的制造精度和磨损对加工精度的影响

一.机床的误差: 1. 主轴的回转精度:

•例:镗孔时镗杆回转,镗杆中心作 某一方向的简谐振动。

第六章机械加工精度

1. 主轴的回转精度:

① 回转精度的表现形式: a.轴向窜动: b.指回转轴线在轴向的位置变化。 b.径向跳动: •指回转轴线绕平均轴线作平行的 公转运动。 c.角度摆动: d.指回转轴线绕平均轴线作不平行 的公转运动。

间而变化; ③ 不同的加工方法、工件的形状不同,产生的热变形也不同;

•式中:

•α:工件材料的线膨胀系数; •L、D:工件原有的长度和直径; •△t:工件切削后的温升;

第六章机械加工精度

2. 工件的热变形:

② 板材:

•例 如 : 精 刨 铸 铁 导 轨 , L=2000mm , h=600mm , 如 果 床 面 与 床 脚 温 差 为 2.4℃,α=1.1×10-5/℃,则:

② 刀具断续工作时的热变形: •刀具的热变形主要影响工件的形状误差,如车削长轴时,工件 可能由于刀具的伸长而产生锥度。

第六章机械加工精度

三、减少工艺系统热变形的措施:

1. 减少热源产生的热量:

① 减少切削热和磨削热 ② 减少机床各运动副的摩擦热

2. 分离热源、隔离热源 3. 冷却、通风与散热

① 对加工件进行大流量或喷雾等方法冷却 ② 机床发热部件采取冷油强制冷却 ③ 热源部分采用通风散热措施

第六章机械加工精度

1. 主轴的回转精度:

② 影响主轴回转精度的因素: a. 前后支承轴承的影响: b. 前后支承轴颈的圆度误差

的影响: ③ 主轴回转精度的测量:

第六章机械加工精度

2. 导轨的几何精度

① 对机床导轨的精度要求: a. 导轨在水平面内的直线度

b. 导轨在垂直面内的直线度

c. 导轨与导轨之间垂直方向 的平行度

第六章机械加工精度

四.内应力的重新分布对加工精度的影响

•毛坯热应力

•对于铸、锻、焊毛坯,由于

各部分厚度不均,冷却速度

•工件的内应力

•冷校直内应力

不等而产生的内应力。 •对于铸件:

•切削加工内应力

•“厚拉薄压” •“心部受拉、表层受压”

• 减少内应力的措施: ① 时效处理;

•力的作用使工件表层产生 压应力,热作用使工件表 层产生拉应力。在大多数

•可见:n↑,则:ε↓

•

Kst↑,则:ε↓

第六章机械加工精度

2. 其它作用力对加工精度的影响

① 传动力引起的变形对工件的影响: •如图:

•FC •r

•R

•FC

•Y •传动力在Y方向的分力为:

•由传动力引起的工件夹持端在Y方向 的位移为:

第六章机械加工精度

① 传动力引起的变形对工件的影响:

•在x处工件和刀具的相对位移: •在x处工件的实际半径:

3. 减少刀具尺寸磨损对加工精度影响的措施:

a. 进行刀具补偿;

•μ0

b. 选用合理的刀具材料;

c. 选用最佳的切削用量;

•高速钢刀具:

• V佳=0.4~0.5 m/s •硬质合金刀具:

• V佳=1.7~3.2 m/s

第六章机械加工精度

三、夹具的制造精度与磨损

第六章机械加工精度

第四节 工艺系统的受力变形对加工精度的影响

第六章机械加工精度

3. 传动链精度

•以车螺纹为例,说明传动链精度对工件加工精度的影响: •如图所示:

•对上式微分:

•工件导程误差可表示为:

•由丝杠副传动误差引起的误 差

•由传动链总传动比误差引起的误差

第六章机械加工精度

3. 传动链精度

•若仅考虑传动比的误差因素:

•△i的变化量最终反映到工件上是转角误差,故△i可表示为:

•一般机床:1000:0.02 •精密机床:1000:0.01 •接触精度:每平方英寸不 少于20个点。

第六章机械加工精度

2. 机床导轨误差对工的影响

•由于刀尖相对于工件回转轴线在加 工表面切线方向的变化属非敏感方 向,故其对零件的形状精度影响极 小。

第六章机械加工精度

一.基本概念: 1. 刚度和柔度:

第六章机械加工精度

一.基本概念:

2. 工艺系统的刚度

•式中: •Fy:切削力在Y方向的分力;

•y:系统在切削力Fx、Fy、Fz共同作用下在Y方向上的变形;

第六章机械加工精度

二、工艺系统刚度的测定:

1. 机床部件刚度的测定:

① 加载、卸载曲线不符合虎克定律; ② 有残余变形; ③ 加载曲线平坦,卸载曲线较陡; ④ 部件刚度远小于单件的刚度;

1. 切削力对加工精度的影响:

② 切削力的大小是变化的——误差复映原理 •切削分力Fy可表示为:

•车削时XFc=1,在一次走刀中 f不变,故:

•车削前圆度误差: •车削后圆度误差:

第六章机械加工精度

② 切削力的大小是变化的——误差复映原理

•令:

•则:

•第一次走刀: •第二次走刀: •第n次走刀:

•外圆磨床主要表现在砂轮架、工件头架的位移和导轨的凸起。