焚烧炉液压系统.

垃圾焚烧锅炉运行规程

垃圾焚烧锅炉运行规程-CAL-FENGHAI.-(YICAI)-Company One1垃圾焚烧锅炉炉排炉运行规程目录1、总则........................................................................................................... 错误!未定义书签。

2、焚烧-余热锅炉设备规范.......................................................................... 错误!未定义书签。

3. 焚烧-余热锅炉系统启动、停止及调整.................................................... 错误!未定义书签。

4. 停炉后的保养:......................................................................................... 错误!未定义书签。

5. 焚烧-余热锅炉系统运行检查及维护....................................................... 错误!未定义书签。

6. 焚烧-余热锅炉系统检修后的验收:....................................................... 错误!未定义书签。

7. 焚烧-余热锅炉系统的水压试验............................................................... 错误!未定义书签。

8. 焚烧-余热锅炉系统事故处理................................................................... 错误!未定义书签。

垃圾焚烧炉液压站HMI-PLC控制系统的设计

毕业设计(论文)题目垃圾焚烧炉液压站HMI-PLC控制系统的设计院(系)电气与信息工程学院专业班级学生姓名学号指导教师职称教授评阅教师职称摘要摘要随着城市经济建设的持续发展和市民生活水平的不断提高,城市生活垃圾源不断大量产生,生活垃圾已成为一个污染环境、影响人们生活和经济发展的社会问题。

通过垃圾焚烧发电是实现垃圾减量化、资源化和无害化的主要方法之一。

垃圾焚烧炉驱动控制系统是垃圾焚烧发电厂的核心部分,其运行状况直接影响垃圾的燃烧过程及其效率和二次污染的排放。

因此,对垃圾焚烧炉驱动控制系统的研究具有重要的现实意义。

本文以成都九江环保发电厂液控系统为依托,在分析垃圾焚烧技术现状的基础上,根据垃圾焚烧控制系统的工艺要求,结合现场实际情况,提出了基于PLC和WinCC实现焚烧炉控制系统的基本方案,设计了整个系统的电气连接图、端子接线图等。

采用西门子STEP7、PLCSIM和WinCC完成了PLC控制程序和WinCC人机界面程序的设计,并为远程DCS控制系统提供接口。

通过仿真调试,本课题的设计结果能够达到预期的目标,可以实现焚烧炉液压站就地控制、HMI控制和DCS远程控制。

关键词:PLC HMI 液压站垃圾焚烧发电驱动控制ABSTARCTABSTRACTWith the continuous development of city economy and the people's living level, a source of urban living garbage is produced, this has become a environment problem,which influences people’s life and economic development. Through waste incineration is one of the main method and is harmless. Wastes incinerator driving control system is the core of MSW incneration power plant, the operation status of directly affected trash burning process and its efficiency and secondary pollution emissions. Therefore, the wastes incinerator drive control system has an important practical significance.This paper for incinerator driving control system design and research is based on ChengDu JiuJiang power plant, under analyzing garbage incineration technology based on the present situation of MSW control system, according to the technical requirements, WinCC is proposed based on PLC and realize the basic scheme of incinerator control system. Secondly, design the system electrical diagram, terminal hookup , etc. Finally, PLCSIM and STEP7, by Siemens WinCC finished with PLC control program and WinCC human-computer interface program design, and provide interfaces for remote DCS control system. Through the simulation debug, this topic design can achieve the desired goals, and can achieve incinerator hydraulic station local control and HMI, DCS remote control.Keywords: PLC; HMI; Hydraulic station; Waste to energy; Driver and control目录目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1 垃圾焚烧发电技术现状与发展趋势 (1)1.2 课题的目的及意义 (1)1.3 课题的主要内容 (2)1.4 本章小结 (2)2 焚烧炉液压站控制系统方案设计 (3)2.1工艺需求分析及控制方案 (3)2.2 控制系统结构 (3)2.3 主要器件选型设计 (3)2.3.1 PLC电源容量计算与选型 (3)2.3.2 电机空开容量计算与选型 (4)2.3.3 电机接触器容量计算与选型 (5)2.3.4 电机热继电器容量计算与选型 (6)2.3.5 双电源容量计算与选型 (7)2.3.6 直流电源容量计算与选型 (7)2.4 控制系统开发平台 (9)2.4.1 PLC开发平台 (9)2.4.2 HMI开发平台 (9)2.5 本章小结 (9)3 控制系统电气图设计 (10)3.1设备之间的信号关联 (10)3.2 输入输出信号编址 (10)3.3 主要电气接线图的设计 (11)3.3.1 主电路图 (11)3.3.2 输入输出接线图 (11)3.4 本章小结 (11)4 PLC控制程序的设计 (12)4.1 程序结构分析与设计 (12)4.2 程序块与数据块规划 (12)4.3 典型程序块设计 (13)重庆科技学院本科生毕业设计4.3.1 主油泵程序设计 (13)4.3.2 冷却泵程序设计 (14)4.3.3 加热器程序设计 (15)4.3.4 隔离门程序设计 (16)4.3.5 料层程序设计 (17)4.3.6 除渣机程序设计 (18)4.3.7 炉排、给料器程序设计 (19)4.4 本章小结 (19)5 HMI监控程序的设计 (20)5.1 基于组态软件开发HMI的方法和步骤 (20)5.1.1创建项目 (20)5.1.2组态变量 (20)5.1.3组态画面 (20)5.2 画面组态设计 (20)5.2.1 主监控画面的设计 (20)5.2.2 主油泵控制画面的设计 (21)5.2.3 冷却泵控制画面的设计 (21)5.2.4 加热器控制画面的设计 (21)5.2.5 隔离门、料层控制画面的设计 (22)5.2.6 炉排控制画面的设计 (22)5.2.7 给料器控制画面的设计 (23)5.2.8 除渣机监控画面的设计 (23)5.3 本章小结 (24)6 系统调试 (25)6.1 西门子全仿真调试技术简介 (25)6.1.1 S7-PLCSIM仿真调试技术 (25)6.1.2 WinCC仿真调试技术简介 (25)6.1.3 全仿真调试的系统配置 (25)6.2 控制程序仿真调试过程 (26)6.2.1 主油泵控制程序调试 (26)6.2.2 冷却泵、电加热器控制程序调试 (27)6.2.3 隔离门调试方法与步骤 (27)6.2.4 除渣机调试方法与步骤 (28)6.2.5 炉排/给料器控制程序调试 (28)6.2.6 料层控制程序调试 (29)目录6.3 本章小结 (29)7 总结 (30)参考文献 (31)致谢 (32)附录1 程序清单.......................................... 错误!未定义书签。

垃圾焚烧炉的型式、工作原理及各设备概况

二级空预器←———锅炉汽包饱和蒸汽,是高压蒸汽。 1#2#炉各增加一组高压侧空预器

▲出口温度:160℃左右 ▲作用:提高一次风温,对炉排上垃圾进行预热、干燥、助燃。

焚烧—余热炉各设备的作用概述

焚烧—余热炉各设备的作用概述

▲弹簧式安全门结构示意图

炉排系统设备结炉排构、料床输送的控制操作

垃圾焚烧处理系统的关键设备是焚烧炉,焚烧炉经过100多年历史的发展, 借助新技术手段,垃圾的焚烧技术得到不断完善。虽然垃圾焚烧炉是在煤炉的基 础上演变而成,但由于垃圾成份复杂以及热值变化较大,垃圾的燃烧系统及垃圾 焚烧炉的炉体结构也有很大的变化。垃圾的主要特性是水份高、灰分高、热值低, 物理成份复杂,含有腐败性有机物及有害物质。焚烧炉的设计必须充分考虑到垃 圾在炉内停留时间、燃烧温度、烟气在炉内的停留时间及紊流,从而达到完全燃 烧、控制恶臭及抑制二噁英的产生。

焚烧—余热炉各设备的作用概述

●余热炉系统各设备的作用 为卧式单汽包自然循环水管锅炉,位于焚烧炉上部,主要由水冷壁管、汽包、下降管、

集箱、蒸发受热面、过热器以及省煤器等组成。是锅炉的本体部分,即“锅”的部分。其 中水冷壁管、汽包、下降管和集箱等受压部件组成封闭式回路,锅炉中的水或汽水混合物 在这个回路中利用上升管﹙水冷壁管﹚中汽水混合物的密度小,重量轻,下降管中水的密 度大,重量大,形成压差,导致锅炉的水自然流动而循环,所以也叫锅炉水循环。锅炉的 结构不同,循环回路的数量也不一样。这部分是锅炉的蒸发设备,它的主要任务是吸收燃 烧所释放的能量,把具有一定压力的饱和水加热成饱和蒸汽的过程。 蒸发受热面管、过热器等是锅炉的蒸发受热面部分,饱和蒸汽在这部分进一步加热,产生 出具有一定压力和温度的过热蒸汽,送入汽轮机做功。

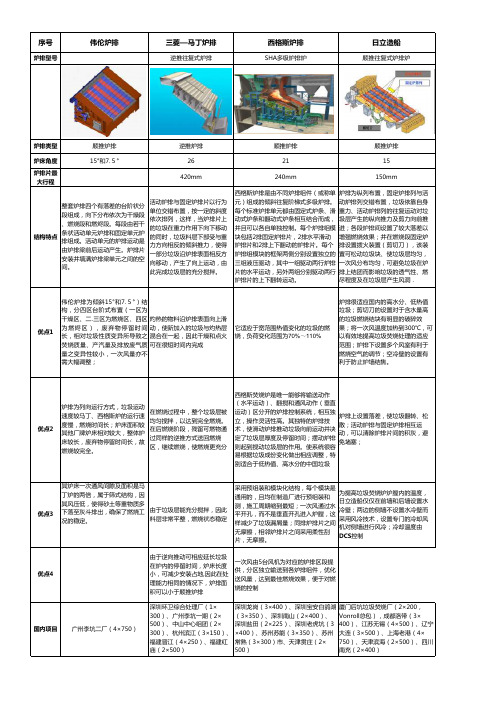

国内焚烧炉性能对比分析

序号伟伦炉排三菱—马丁炉排西格斯炉排日立造船炉排型号逆推往复式炉排SHA多级炉排炉顺推往复式炉排炉炉排类型顺推炉排逆推炉排顺推炉排顺推炉排炉床角度15°和7.5°262115炉排片最大行程420mm240mm150mm结构特点整套炉排四个有落差的台阶状分段组成,向下分布依次为干燥段、燃烧段和燃烬段。

每段由若干条状活动单元炉排和固定单元炉排组成。

活动单元的炉排运动是由炉排梁前后运动产生。

炉排片安装并填满炉排梁单元之间的空间。

活动炉排与固定炉排片以行为单位交错布置,按一定的斜度依次排列,这样,当炉排片上的垃圾在重力作用下向下移动的同时,垃圾料层下部受与重力方向相反的倾斜推力,使得一部分垃圾沿炉排表面相反方向移动,产生了向上运动,由此完成垃圾层的充分搅拌。

西格斯炉排是由不同炉排组件(或称单元)组成的倾斜往复阶梯式多级炉排。

每个标准炉排单元都由固定式炉条、滑动式炉条和翻动式炉条相互结合而成,并且可以各自单独控制。

每个炉排组模块包括2排固定炉排片,2排水平滑动炉排片和2排上下翻动的炉排片。

每个炉排组模块的框架两侧分别设置独立的三组液压驱动,其中一组驱动两行炉排片的水平运动,另外两组分别驱动两行炉排片的上下翻转运动。

炉排为纵列布置,固定炉排列与活动炉排列交错布置,垃圾依靠自身重力、活动炉排列的往复运动对垃圾层产生的纵向推力及剪力向前推进;各段炉排间设置了较大落差以增强燃烧效果;并在燃烧段固定炉排设置拨火装置(剪切刀),该装置可松动垃圾块、使垃圾层均匀,一次风分布均匀,可避免垃圾在炉排上结团而影响垃圾的透气性、燃尽程度及在垃圾层产生风洞.优点1伟伦炉排为倾斜15°和7.5°)结构,分四区台阶式布置(一区为干燥区、二.三区为燃烧区、四区为燃烬区),废弃物停留时间长,相对垃圾性质变异所导致之焚烧质量、产汽量及排放废气质量之变异性较小,一次风量亦不需大幅调整;灼热的物料沿炉排表面向上滑动,使新加入的垃圾与灼热层混合在一起,因此干燥和点火可在很短时间内完成它适应于宽范围热值变化的垃圾的燃烧,负荷变化范围为70%~110%炉排很适应国内的高水分、低热值垃圾;剪切刀的设置对于含水量高的垃圾燃烧结块有明显的破碎效果;将一次风温度加热到300℃,可以有效地提高垃圾焚烧处理的适应范围;炉排下设置多个风室有利于燃烧空气的调节;空冷壁的设置有利于防止炉墙结焦。

焚烧炉液压系统及管道安装说明书

垃圾焚烧炉液压系统及管路安装说明书编制/日期:____________________审核/日期:____________________重庆三峰卡万塔环境产业有限公司二○○九年十二月一、施工前的准备1、设备:手动液压弯管机1台氩弧焊机1台电焊机1台切割机1台打磨机2台空压机1台(额定压力1MPa,排气量不小于1m3/min)加油过滤小车1台(过滤精度10μ)高压柱塞泵循环装置1台(额定压力16MPa,流量不小于145L/min)过滤器一套,滤芯4个(过滤精度10μ、5μ)2、辅助材料:冲洗循环用液压油(N32液压油,清洁度不低于NAS1638-8级)。

二、液压系统安装前的准备工作1、当液压系统运到工作地点后,应对外观的完整性和运输中的破损情况进行检查。

2、吊装时应注意吊具、绳索点设在规定的起吊点上,任何违反此规定的行为都有可能导致对元件,装置,管路的损害。

3、当液压系统到达现场后,各种封盖,堵头在连接配管前不得打开。

4、各种散件在安装前不得打开包装,只有这样才能防止散件不被污染和损坏,使其最好的保护。

三、液压系统的安装1、液压系统进入指定安装位置前应仔细清除地面灰尘。

2、清除任何不属于液压系统的杂物及垃圾。

3、只可使用单梁吊和其它有足够能力的吊具来吊运液压装置。

吊运时可使用绳,链,带等物。

4、安装时,应遵守安装计划。

5、使用合适的调整垫片来垫平液压装置,装置必须与底座完全贴平,当液压装置位置调整和连接就位后直接焊接于预埋板上。

所有的螺栓,螺钉,管接头有可能在运输安装中松动必须重新拧紧。

四、管路安装方案管路安装一般是在所连接的设备及元件安装完毕后进行。

1、安装前检查管道的材质、数量和规格是否与设计相符,检查管道内壁有无锈蚀、氧化皮和砂子等缺陷,同时检查管道表面有无伤口、裂纹、离层、结疤和凹陷;如果有此种情况之一的决不能使用。

2、管路敷设、安装应按照设计图纸要求进行。

3、管路安装顺序一般遵循“先内后外,先大后小,先主管后支管,先高压后低压,先定位管后中间管”的原则。

GF750z-10-750td焚烧炉排产品说明书

目录1.产品概述 (1)2.产品技术规范 (2)3.工艺流程 (4)4.焚烧炉结构 (6)4.1.给料装置 (6)4.2. 给料炉排 (8)4.3. 焚烧炉排 (12)5.液压系统 (18)6.油燃烧器系统 (21)7.燃烧控制系统 (22)1.产品概述本产品为光大环保自主研发的多级焚烧炉排,该焚烧炉的燃烧系统主要由给料斗和溜槽、给料炉排、焚烧炉排、液压系统、油燃烧器系统、燃烧空气系统和出渣系统等若干辅助系统组成,最终实现把垃圾转化为能量的一个复杂的物理化学反应过程。

垃圾经垃圾吊投入料斗。

通过水冷式给料溜槽进入给料炉排。

给料炉排定量的向焚烧炉排供应垃圾。

焚烧炉排是焚烧装置的核心,其功能是实现垃圾的完全燃烧。

焚烧炉排由5个单元组成,在焚烧炉内形成干燥区、燃烧区和燃烬区,每个单元的焚烧炉排由固定炉排、滑动炉排和翻动炉排三种炉排组成,其独特的翻动炉排设计,使炉排不仅具有通常的往复运动功能,而且还具有翻动功能,加强了对垃圾的搅动、松动、通风作用,更适应中国垃圾的低热值、高水分的垃圾焚烧特点。

每个单元焚烧炉排组都有各自的液压调节机构,完成对垃圾的移动、翻动功能,每组炉排的速度和频率可单独控制,提高了焚烧炉对热值波动范围很大的生活垃圾的适应性。

对每个单元的炉排组的单独控制,使垃圾在焚烧炉排上完成干燥、加热、分解、燃烧、燃烬的每个反应过程能得到较好的控制,使炉渣热灼减率控制在<3%。

为防止炉墙内表面由于燃烧温度高而产生结焦,焚烧炉侧墙的一部分设计成空冷墙构造,以有效降低炉墙表面温度抑制结焦,延长使用寿命,同时,加热后的侧墙冷却风与一次风混合,回收了热量,减少了散热损失。

为了确保烟气850℃2S的要求,安装辅助燃烧器。

由五台变频调速风机提供的一次风通过预热器经蒸汽间接加热,然后输送到炉排的五个单元组件下方。

为确保燃烧空气和烟气的充分混合,二次风多层注入第一垂直烟道内(二燃室),以完全燃烧CO为目的,使燃烧状况处于最佳位置。

锅炉题库一 填空题(1)

填空题一、填空(每空1分,共50分)1、焚烧炉的型号SITY2000。

焚烧炉型式:马丁逆推机械炉排2、焚烧炉采用一套独立的液压系统做为炉排运动的动力,设计垃圾处理量为 500吨/天。

炉排向下与水平面成24度倾角,包括炉排框架、动静炉排片、驱动系统几部分3、整个炉排由左至右分成 4 列,中间由3组宽度为200 mm的铸件框架完全分开,每列炉排由10 个活动级炉排和10个固定级炉排组成。

每级活动炉排由16块单独的炉排片通过高强度螺栓连接组成,在运行中实行同步运动,总行程为 420 mm。

4、给料装置由8个给料小车组成 4 组,每个给料小车之间由一列宽为200 mm的铸件框架分开。

5、每两个给料小车组成一组,实现一列炉排的推料功能,在运行中进行同步运行,总行程为1500mm。

6、在焚烧炉左右侧分别是由Sic耐火砖砖与轻质保温砖组成的重型炉墙,在墙体中间特别设计了一列宽为60mm的冷却风槽,通过冷却风机供风来对墙体进行有效的冷却。

7、焚烧炉设备性能参数指标:连续负荷能力:48t/h ;设计垃圾低位热值:7000 kj/kg;适用垃圾低位热值范围:4500-10000 kj/kg烟气停留时间(烟气温度≥850℃时): 2s 。

入炉一次风额定温度: 220 ;入炉二次风额定温度:166;垃圾在炉内停留时间1.5-2 小时;灰渣热灼减率 3 %。

8、每台焚烧炉液压站有主油泵2台;主油泵型中文为轴向柱塞变量泵。

型号: PV14OR1K4T1NMMC表示:最大排量: 140升/min;额定工作压力:180 bar(0.1MPa)。

额定流量:200升/分钟。

液压油品牌和牌号:奎克牌抗燃液压油9、液压油站配套电机功率55 KW;油箱体积:升。

10、每台焚烧炉液压系统油缸分为:炉排液压缸、密封隔离门液压缸、料层调节摇片液压缸、给料器液压缸、出渣机液压缸等五部份组成。

给料小车的最大行程是1500 mm。

11、一次风空气预热器一级加热蒸汽使用汽包抽汽;二级加热蒸汽使用汽机一抽抽汽。

液压室及液压系统火灾安全应急预案范本(四篇)

液压室及液压系统火灾安全应急预案范本一、背景液压室及液压系统在许多工业领域中被广泛应用,涉及到矿山、冶金、化工、能源等重要行业。

由于液压室及液压系统中存在大量的可燃物质和高压液体,一旦发生火灾将带来灾难性的后果。

为了确保液压室及液压系统的安全,制定一套科学合理的火灾安全应急预案是非常重要的。

二、危险源分析1. 可燃物质:液压油、燃料油、润滑油等可燃液体和液压管路、软管等可燃材料;2. 点燃源:明火、电火花、高温表面等可能引发火灾的点燃源;3. 高温环境:由于液压系统的工作原理,系统内部存在高温环境,使得可燃物质更易着火。

三、预防措施1. 材料选择:选择阻燃材料作为液压室及液压系统的构建材料;2. 系统布局:合理规划液压室及液压系统的布局,确保系统各部分之间的距离充分,避免因热传导而引发火灾;3. 设备维护:定期对液压室及液压系统进行设备检查和维护,保证设备的正常运行以及防火措施的有效性;4. 安全教育:对液压室及液压系统的相关工作人员进行防火安全知识培训,提高其防火意识和应急能力。

四、火灾报警与扑救1. 火灾报警:液压室及液压系统应安装火灾自动报警系统,当发生火灾时能够及时发出警报,以便及时采取应急措施;2. 灭火装置:液压室及液压系统应配置灭火器、灭火器具等灭火设备,以便在火灾发生时能够及时扑灭火势;3. 配合消防部门:液压室及液压系统的管理单位应与当地消防部门建立良好的沟通和合作关系,定期组织消防演习,提高应急疏散和灭火能力。

五、应急疏散与人员伤亡防护1. 应急疏散通道:液压室及液压系统应设置明确的应急疏散通道,并确保通道畅通无阻,以便在火灾发生时能够快速撤离人员;2. 人员伤亡防护:液压室及液压系统的工作人员应配备必要的防护装备,如防火服、防毒面具等,以保护自身安全。

六、应急演练与事故调查1. 应急演练:液压室及液压系统的管理单位应定期组织火灾应急演练,提高员工的应急处理能力和反应速度;2. 事故调查:当发生火灾事故后,液压室及液压系统的管理单位应尽快组织事故调查,及时查明火灾原因,并采取相应的纠正措施,防止类似事故再次发生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

INC600焚烧炉液压系统

一、液压系统功能描述

二、液压系统的组成

三、INC600焚烧炉液压原理中的各元件的功能描述

四、液压缸 五、液压工作介质 六、液压系统的维护及保养 七、0焚烧炉液压系统是控制整个焚烧炉运行的关键部件,主要控制炉排、给料器、 料层调节摇片、溜槽的密封隔离门、除渣机等五个部份的运行。整个液压系统由液压站本 体(包括油箱,2台主油泵,其中一台备用,油冷却循环过滤系统、加热器、液位继电器, 温度控制器等)、阀台、液压缸、管路系统、检测仪表装置等部件组成,关键部件选用国 际知名品牌,如恒压变量泵、比例换向阀等阀件选用美国派克公司(PARKER)生产的, 液压缸密封圈也是选用美国派克公司(PARKER)生产的,完全满足设备运行的可靠性。 液压系统主进油管道压力为180bar,在主进油管道去各控制部份之间的管路上,相应 地设有减压阀,通过各减压阀可调节相应部份的进油管道压力;炉排、给料器的运动方向 和速度由比例换向阀进行控制。每列炉排中两个给料器的运动由高精度的同步马达进行控 制,从而保证运动同步;密封隔离门、料层调节挡板门都通过电磁换向阀、流量调节阀来 达到控制运动方向和速度。 本液压系统采用独立的冷却循环回路,可以保证冷却器不受液压冲击的影响,从而延长 冷却器的使用寿命。

(3)联锁控制原理

当液压站启动时,如果液压油的温度低于15°时,则加热器自动加热到 25°停止;当油液温度高于50°时,电磁水阀打开,循环冷却泵启动运行,冷 却水对油液进行冷却,直到油液温度降低到35°时,电磁水阀关闭,冷却泵停 止运行。当温度高于55°时,系统报警及显示,此时需要对设备进行检查,比 如,没有冷却水或电磁水阀不能开启等等原因。

二、液压系统的组成

液压系统主要由以下五个部份组成 (1)动力元件:各种液压泵,作用是将机械能转变成液压能,向系统提供液压 油,是液压系统的能源装置。 (2)控制元件:它是液压系统中的各种控制阀,主要包括改变流量方向的方向 控制阀、调节运动速度的流量控制阀和调节压力的压力阀三大类。作用是控制 液压系统中液流的方向、压力和流量,从而起到控制执行机构的运动方向、输 出力和工作速度的作用。 (3)执行元件:液压缸和液压马达,作用是把液压能转变成机械能,输出到工 作机构进行做功。 (4)辅助元件:为保证系统正常工作所需的上述三类元件以外的其他元件或装 置,在系统中起到输送、储存、加热、冷却、过滤及测量等作用。常用的有蓄 能器、过滤器、油箱、冷却器、油管、管接头等 (5)工作介质:工作介质主要包括各种液压油、乳化液和合成液压油,作用是 进行能量和信号的传递。

三、INC600焚烧炉液压原理中 的各元件的功能描述

1、加热器:当油箱里的液压油的初始温度低于设定值15º C时,则加热器自动加 热到25°停止。 2、液位温度计:显示液位及油温的高低,便于直观观察。 3、空气滤清器 (1)主要是过滤空气,除去空气里的颗粒杂质或空气中的水份; (2)充当加油口的作用,对进入油箱里的油液进行初步过滤; 4、双筒回油过滤器

三、INC600焚烧炉液压原理 中的各元件的功能描述

(2)液位温度控制器上装有一个直径为8mm的温度传感器PT100,具有自动测 量热电阻值和将电阻值度转化成对应的电信号, PT100温度传感器(工作电源 是24VDC),直接把采集到的热电阻变为4-20mA的电流输入到PLC,经过简单 的+-*/计算就可以得到相应的温度值,然后再通过一个4-20mA电流电路板把420mA的电流变为1-5V电压传输到与之相关的设备,以便实现联锁控制。

三、INC600焚烧炉液压原理 中的各元件的功能描述

三、INC600焚烧炉液压原理 中的各元件的功能描述

6、恒压变量泵 液压泵的作用是把机械能转变成液压能,向系统提供压力油液,是液压 系统的能源装置,一旦液压泵坏了,那么整个液压系统就不能正常工作。液压 泵分很多种类,如齿轮泵、叶片泵、柱塞泵等,本系统采用的是恒压变量泵, 它是焚烧炉液压系统的核心部件,它的作用是,第一为系统提供恒定的压力 (本系统压力18MPa),第二为系统提供需要的流量。 其流量是随系统的需要而发生变化。它有以下几个特点 (1)当系统压力未达到恒定变量泵的恒压调定值时,一定是以最大流量向系统 提供流量,此时便成了流量最大的定量泵。也就是说,系统需要的流量不能大 于泵的最大输出流量。 (2)当系统压力达到调定值时,恒压变量泵的流量只能等于或小于最大流量, 即排量在0-最大之间,按“需”提供。

(1)主回油双筒过滤器是滤除液压系统中的液压元件磨损产生的金属粉末以及油 缸内的密封件磨损产生的橡胶杂质,使流回油箱的油液保持清洁,维护系统的 正常工作。如果不对这些杂质进行及时的过滤,杂质就会进入液压泵,对泵的 危害是很大的,特别是比较精密的恒压变量泵。冷却循环系统里的回油过滤器 主要是对油箱里的油液进行不断的过滤,保正油液的清洁度符合规定要求。

三、INC600焚烧炉液压原理 中的各元件的功能描述

(2)回油过滤器上装有发讯器,当过滤器的滤芯堵塞使进出口压差达到0.35MPa 时,发讯器发讯,这时需要转动换向阀,使备用过滤器工作,保证整个系统不 停机,然后更换堵塞的滤芯。 (3)回油过滤器上设有旁通阀,在因故不能及时更换堵塞的滤芯,使进出口压差 进一步升高到0.4MPa时,旁通阀自动开始工作,从而保护滤芯及系统正常工作。 5、液位温度控制器 (1)液位控制功能:是一种新型的液面高度电发讯装置,主要用于油箱内液体位 置与电机的自动控制或报警。工作时浮子随液面升高或降低,当液面将浮子升 上或降下到事先设定的发讯位置时,继电器动作,常闭触点闭合,常开触点断 开或常闭触点断开,常开触点闭合,以实现自动停机或报警。同时带有LED显 示屏,能够自动测量和显示液面高度。本元件的最大控制和显示液面高度为 440mm,最小控制和显示液面高度为40mm。