35t锅炉烟气除尘脱硫技术方案设计

35t锅炉烟气脱硫方案

1项目污染物分析主要污染物为燃煤尘和S O2酸性气体,粉尘粒径小、比重轻,属可吸入颗粒物,威胁居民生命健康;烟气中的SO2,会造成酸雨污染排放大气造成环境污染。

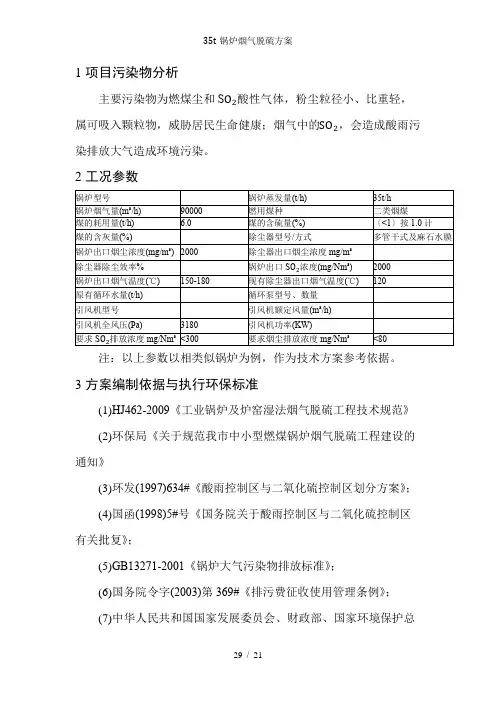

2工况参数注:以上参数以相类似锅炉为例,作为技术方案参考依据。

3方案编制依据与执行环保标准(1)HJ462-2009《工业锅炉及炉窑湿法烟气脱硫工程技术规范》(2)环保局《关于规范我市中小型燃煤锅炉烟气脱硫工程建设的通知》(3)环发(1997)634#《酸雨控制区与二氧化硫控制区划分方案》;(4)国函(1998)5#号《国务院关于酸雨控制区与二氧化硫控制区有关批复》;(5)GB13271-2001《锅炉大气污染物排放标准》;(6)国务院令字(2003)第369#《排污费征收使用管理条例》;(7)中华人民共和国国家发展委员会、财政部、国家环境保护总局、国家经贸委(2003)31#令《排污费征收标准管理条理》。

(8)《建筑防振设计规范》GB50016-2006(9)《低压配电装置规范》(GBJ54-83)(10)《电气装置安装施工及验收规范》GB50254-96(11)《电力建筑施工及验收技规范》(12)《花岗石类湿式烟气脱硫除尘装置》(HCRJ040-1999)(13)《建筑施工高处作业安全技术规范》(JGJ80-91)(14)《固定式工业钢平台》(GB4053.4-83)(15)《固定式工业防护栏杆》(GB4053.3-93)(16)《固定式钢直梯》(GB4053.1-93)(17)《压缩机风机泵安装工程施工及验收规范》(GB50275-98) 4设计原则及技术参数4.1设计原则根据提供的工况参数,现初步制定以下设计原则:(1)保证锅炉正常运行,污染物达标排放;(2)并将原有水膜除尘器拆除,新建脱硫塔,并利用原有除尘循环池,新建设备及配套系统布置合理;新建完成后,脱硫塔脱硫效率大于90%,排放烟气中的烟尘及S O2,浓度小于地方环保局规定的排放标准,净化后烟气林格曼黑度小于1级;(3)锅炉排放粉尘和S O2按照地方环保局标准达标排放,并有提高技术指标的空间,适应国家对环保治理不断严格的要求和削减量;(4)系统运行可靠,脱硫除尘设施维护可与锅炉检修同步统一安排,不影响锅炉的正常运行;(5)用特种雾化喷头,保证使塔内壁及旋硫板上形成均匀连续的液雾,提高脱硫除尘效率;(6)通过脱硫后,脱硫效率大于90%,使高浓度的S O2烟气达到排放要求小于300mg/Nm³;(7)经过脱硫塔烟尘排放<80mg/Nm³。

锅炉烟气脱硫技术方案

锅炉烟气脱硫技术方案锅炉烟气脱硫技术是指通过一系列化学反应或物理吸附作用,将烟气中的SO2转化为可排放的形式,从而达到减少环境污染的目的。

下面是一份锅炉烟气脱硫技术方案。

1. 工艺流程锅炉烟气脱硫工艺主要包括前处理、吸收反应、释放反应、过滤、水洗和降温等程序。

前处理:对烟气进行处理,主要包括除尘、脱酸和脱氧等。

吸收反应:采用干法吸收或湿法吸收等技术,将烟气中的SO2和吸收剂产生化学反应,形成硫酸。

释放反应:通过加热、稀释等方式,将硫酸分解为SO2和H2O,其中SO2可以与碱性物质反应,生成稳定的硫化物,如CaSO3、CaSO4等。

过滤:通过布袋过滤器等装置,去除烟气中的颗粒物和异味物质等。

水洗:采用水雾冲洗或水浴冷凝等方式,将烟气中的微量颗粒和一部分SO2洗净。

降温:将烟气降温至环境标准,通过冷凝、燃烧余热等方式回收能量。

2. 工艺特点(1)适用广泛:该工艺适用于燃煤、燃油和燃气等不同种类的锅炉烟气。

(2)效果显著:该工艺可以将烟气中的SO2去除率达到90%以上,满足国家相关标准。

(3)投资低:该工艺设备采用常规材料和技术,成本相对较低。

(4)运行费用低:该工艺采用高效吸收剂,可降低吸收剂的用量及维护费用。

(5)环保安全:该工艺在脱硫过程中不会产生二氧化碳等有害物质,且操作简单,对工人的伤害小。

3. 工艺设备(1)烟气处理系统:包括前处理、吸收、排放和过滤等装置。

(2)吸收液循环系统:包括吸收液储罐、泵、管道和冷却器等组成。

(3)SO2释放系统:包括加热器、分离器、冷却器和泵等。

(4)废弃物处理系统:包括废水处理系统和废渣处理系统等。

(5)控制系统:包括机电自动控制系统和PLC控制系统等。

4. 工艺布局工艺布局应尽量紧凑,设备间的距离要短,不仅方便操作、检修,还能节约场地,降低工程费用。

设备的高度要考虑到操作、维护和安全等因素,同时也要注意烟道的结构和通风情况,以便保证烟气流畅,工艺效果和安全性能达到最佳。

烟气脱硫设计方案

烟气脱硫设计方案烟气脱硫是对燃煤发电机组或其他工业锅炉废气中的二氧化硫进行净化处理的工艺,以达到环保排放要求。

下面是一个烟气脱硫设计方案的简单示范,总字数大约为700字。

设计方案:1. 工艺选型本方案采用石灰-石膏湿法烟气脱硫工艺,即将石灰石与水反应生成石灰浆,然后与烟气接触反应,生成石膏,从而去除烟气中的二氧化硫。

2. 处理单元该方案包括石灰石破碎、石灰浆制备、烟气处理和石膏固液分离四个处理单元。

(1)石灰石破碎:将原料石灰石通过破碎设备破碎成合适的颗粒大小,以便于后续的制备工艺。

(2)石灰浆制备:将破碎后的石灰石与适量的水混合,通过搅拌设备搅拌均匀,生成石灰浆。

(3)烟气处理:将石灰浆通过喷射装置喷入烟气,与烟气中的二氧化硫进行接触反应。

反应生成的石膏颗粒会与烟气中的其它固体颗粒一同被捕集。

(4)石膏固液分离:将带有石膏颗粒的污水通过固液分离设备进行分离处理,固体石膏颗粒被收集,液体部分再进行后续处理或回收利用。

3. 设备选型根据处理规模和效果要求,选择适当规格的破碎机、搅拌设备、喷射装置和固液分离设备。

同时,还需要选择适合的管道、泵等辅助设备,以确保工艺的正常运行。

4. 运行参数根据实际情况和环保要求,确定工艺的运行参数,包括石灰石的投加量、石灰浆浓度、石灰浆与烟气的接触时间和温度等。

通过合理的调整这些参数,以达到二氧化硫的净化效果。

5. 管道布局和设备安装根据工艺流程,合理布局各个处理单元之间的管道连接,以实现石灰石破碎、石灰浆制备、烟气处理和固液分离等功能的连续运行。

同时,确保设备安装稳固可靠,并且容易进行维修和维护。

6. 控制系统设计设计适当的控制系统,监测并控制石灰石投加量、石灰浆浓度、喷射装置运行状态等参数,以保证工艺的稳定运行和净化效果的达标排放。

以上是一个简要的烟气脱硫设计方案示范,具体方案需要根据实际工程情况进行详细设计和调整。

此外,还需要符合相关法律法规的要求,并且可以根据不同地区和大气环境的变化进行优化调整。

35t锅炉烟气除尘脱硫技术方案说明

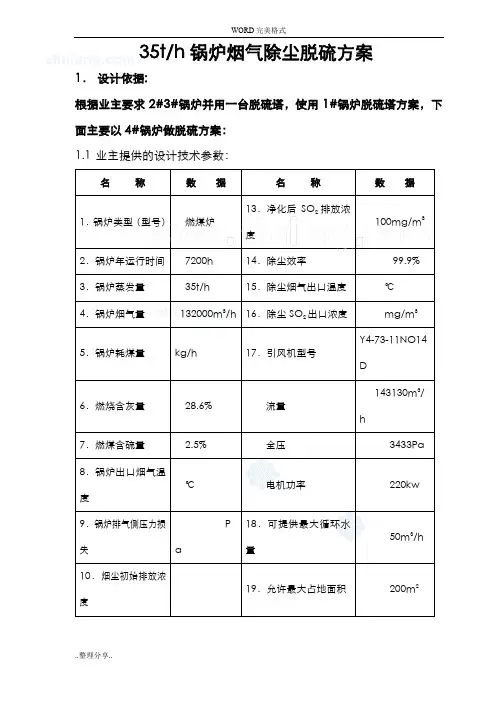

35t/h锅炉烟气除尘脱硫方案1.设计依据:根据业主要求2#3#锅炉并用一台脱硫塔,使用1#锅炉脱硫塔方案,下面主要以4#锅炉做脱硫方案:1.1业主提供的设计技术参数:132000m3/h 16.可提供最大循环水1.2 自然条件 1.2.1 气象最高气温 ℃,最低气温 ℃;夏季平均气压 Hpa ,冬季平均气压 Hpa ; 最大风速 m/s ,平均风速 m/s ;最大降雨量 mm ,最小降雨量 mm 。

1.2.2 水文地质地下水位高程为 m 。

最大冻土深度 mm ;地震烈度6度。

场地土类别3类,海拔高度 米。

1.3 主机型号与参数锅炉型号: 煤粉炉。

1.4 技术要求① 除尘效率:>99.9%; ② 脱硫效率:≥85%;③ 烟尘排放浓度:< mg/Nm 3; ④ 脱硫后的烟气温降:<65℃; ⑤ 装置总阻力:<800pa ; ⑥ 碱液PH 值:11~12.6 ;⑦ 排放烟气含湿率:≤6.5 %: ⑧ 林格曼黑度 1 级。

1.4.1 国家对火电厂烟气SO 2 允许排放浓度: 当燃煤含硫量S ≤1.0%时,为2100mg/m 3 ;当燃煤含硫量S >1.0%时,为1200mg/m 3 ;1.4.2 国家现行SO 2排放限值表新建、改建、扩建工程SO 2排放限值1.5质量要求1.51烟气脱硫后含湿度控制在国家标准范围内,含湿率≤6.5 %,引风机不带水、不积灰,不震动;1.52主体设备正常使用寿命15年以上;1.53塔内设备不积灰、不结垢;1.54补水管、冲洗管为不锈钢厚壁管道或硬塑管;1.55主塔采用耐火阻燃玻璃钢材质制做。

2.技术规范与标准2.1技术要求按《HCRJ040-1999》规定执行;2.2火电厂大气污染物排放标准《GB13271-2001》;2.3小型火电厂设计规范《GB50049-94》;2.4国家环保局制定的《燃煤SO2排放污染防治技术政策》;2.5国家标准《GB13223—1996》,《JB/2Q4000.3-86》;2.6地方标准:按当地环保部门有关规定执行;2.7国家标准:《大气污染源综合排放标准》。

半干法脱硫技术方案

南山铝业股份有限公司2×220MW机组烟气脱硫技改工程1×35t/hCFB锅炉烟气脱硫除尘工程技术方案南京龙玖环境工程有限公司二零一零年七月目录第一章技术规范 (1)1.1总则 (1)1.2.工程概况 (1)1.3设计和运行条件 (1)1.3.1锅炉 (1)1.3.2 烟气参数表 (2)1.3.3吸收剂 (3)1.3.4设计要求 (3)1.4规范与标准 (4)第二章........................................... 技术方案62.1对脱硫除尘装置总的技术要求 (6)3.2工艺化学原理 (6)3.3工艺流程 (8)3.3.1烟气系统 (9)3.3.2工艺水系统 (10)3.3.3脱硫剂系统 (10)3.3.4脱硫灰返料及外排系统 (11)3.4工艺特点 (11)3.5技术优势 (13)3.5.1负荷可调的循环流化床脱硫塔 (13)3.5.2低阻型循环流化床脱硫塔 (14)3.6工艺控制方案 (14)3.6.1系统设置 (14)3.6.2过程控制 (14)3.7电气方案 (15)配套电气设备 (15)3.8仪控方案 (17)脱硫工艺对控制的要求 (17)3.9布袋除尘器 (18)3.9.1气流分布 (18)3.9.2布袋除尘器技术特点 (18)3.10保证值 (19)第四章..................................... 设计和供货范围234.1 一般要求 (23)4.2供货范围 (23)4.2.1工艺部分 (23)4.2.2仪控部分 (25)4.2.3电气部分 (25)第五章....................................... 方案文件附图28第六章....................................... 主要经济分析29第一章技术规范1.1总则本技术方案适用于1×35t/hCFB 锅炉烟气脱硫除尘工程系统的功能设计、结构、性能、制造、供货、安装、调试、试运行、验收等方面的基本技术要求。

35TH锅炉烟气脱硫工程技术方案

35T/H锅炉烟气脱硫工程技术方案目录一、公司简介二、工程概况三、设计依据及设计原则四、设计参数及要求五、工艺技术分析六、工艺流程及特点七、吸收设备的选择八、供货范围九、设备清单十、设备设计、制作标准十一、技术资料十二、设备试验及验收十三、售后服务十四、其它说明十五、投资效益十六、双碱法脱硫工程案例技术专家(1500--5106507)简介: 从事大气污染控制等方面的设计、设备制造、工程总承包等方面工作二十多年。

拥有国家专利二十项.主持大中型环保工程项目设计20余项,主持大型环保工程总承包2项,涉及工程投资近3亿元,是(电改袋)施工的主要负责人之一,有丰富的施工组织和管理经验,也是”863“.国内第一台电除尘器改袋式除尘器1600000立方/小时烟气量全套设计方案参与。

星火热电厂75吨/小时锅炉袋式除尘,脱硫设计方案主要负责人...2005年11月设计日本帝人三原事务所世界第一台以煤、旧轮胎及少量料制品为混合燃料65T/H高温高压环流化床锅炉(煤、木屑、旧轮胎混合燃料)袋式除尘器,240T/H电袋复合除尘器及脱硫通过日本专家审核,。

出口粉尘浓度≤20 mg/ Nm3。

山西左权鑫兴冶炼厂硅冶炼电炉烟气净化除尘,山西安泰焦化厂4000M2至6000M2的大型阻火防爆型脉冲除尘器在焦炉除尘.重庆太极集团制药厂20t/h-75t/h燃煤锅炉袋式除尘及脱硫系统. 济南钢铁股份有限公司第一烧结厂660000 m3/h电袋复合除尘器主设计,山东江泉集团临沂烨华焦化厂6000M2大型阻火防爆型脉冲除尘器整体设计,河南省汝州巨龙实业有限公司75t/h燃煤锅炉烟气电袋复合除尘及脱硫系统工程,河南中孚实业股份有限公司12.5万吨电解烟气净化系统,广西北海高岭科技15平方,25平方电除尘器,黑龙江双鸭山水泥厂100平方和50平方电除尘器,江苏射阳热电有限公司88平方电除尘器,郴州热电130t/h机组脱硝SCR工程,张掖热电2×75t/h机组脱硝SCR工程,华银热电2×75t/h机组脱硝SNCR工程, 毕节热电厂2×130t/h机组脱硝SNCR,绍兴玻璃制品厂脱硝SCR, 山东优嘉能源热力有限公司1×40t/h煤粉锅炉烟气超低排放工程SNCR+SCR组合脱硝工艺等, 济南热力有限公司轻化热源厂2×75t 锅炉石灰石膏脱硫;济南热力有限公司林南锅炉石灰石膏脱硫;循环流化床新河新丰焦化厂4×150t 石灰石膏脱硫;库尔勒库音孜热电厂5×75t 石灰石膏脱硫;循环流化床乌什实验林场热电厂10×75t 石灰石膏脱硫;循环流化床青海铭日实业集团3×130t 石灰石膏脱硫;循环流化床内蒙古金明实业有限公司4×265t 石灰石膏脱硫;枣庄建阳热电2×460t 石灰石膏脱硫;乌海宁月矿业有限公司3×150t 石灰石膏脱硫;循环流化床库尔勒玛氏勒发电厂3×500MW 石灰石膏脱硫;循环流化床东明顶峰热电有限公司石灰石膏脱硫;循环流化床泰安正大焦化有限公司2×75t 石灰石膏脱硫;煤粉炉潍坊泰盛化工有限公司1×150t 石灰石膏脱硫;循环流化床甘肃兰日化工有限公司3×130t 石灰石膏脱硫;循环流化床克拉玛依胜利油田第三分厂4×130t 石灰石膏脱硫;循环流化床克拉玛依胜利油田第五分厂2×130MW 石灰石膏脱硫;库尔勒实验林场九队热电厂5×75t 石灰石膏脱硫;循环流化床山西铭泰化工有限公司10×75t 石灰石膏脱硫;循环流化床鲁中冶金矿业集团公司3×130t 石灰石膏脱硫;循环流化床江苏优士化学有限公司2×75t(扩容至100t)石灰石膏脱硫;枣庄市建阳热电有限公司2×260t/h 锅炉烟气脱硫石灰石-石膏湿法脱硫;侯马2×300MW 机组热电联产扩建工程石灰石-石膏法脱硫;齐鲁天惠制药自备2×35t/h锅炉烟气脱硫钠钙双碱法脱硫;上海旭电子玻璃有限公司半干法脱硫;宝钢石灰窑烟气治理工程钠钙双碱法脱硫;杭州富通昭和光通信股份有限公司钠钙双碱法脱硫;江苏法尔胜光子有限公司钠钙双碱法脱硫;巨石集团有限公司窑炉烟气治理工程钠钙双碱法脱硫;邢台国泰发电有限公司2×300MW机组石灰石-石膏脱硫;山东临沂发电有限公司2×135MW机组半干法脱硫;巨石集团有限公司213-218项目钠钙双碱法脱硫;江苏溧阳烧结机2×360m2 氧化镁法脱硫;江苏申特钢铁有限公司1×360m2 氧化镁法脱硫;中天钢铁有限公司2 ×180m2,2×140m2 氧化镁法脱硫.沈阳科达洁能燃气有限公司2×40t 钠钙双碱法脱硫;安徽金隆铜业有限公司改良氧化镁法脱硫;江苏金柳江南热电有限公司干法脱硫;江苏金柳江南热电有限公司3×35t 锅炉钠钙双碱法脱硫湖州新市热电有限公司75t 锅炉烟气钠钙双碱法脱硫;湖州织里热电有限公司75t锅炉石灰石膏法脱硫;江苏常州广达热电有限公司75t 锅炉改良氧化镁法脱硫。

3×35th燃煤锅炉烟气脱硫工程设计方案说明书

3×35t/h燃煤锅炉烟气脱硫工程设计方案目录第一章工程概况与总述 (4)1 概述 (4)2. 设计基础数据 (4)3. 锅炉及烟气系统现状 (5)4 主要设计原则 (9)5 安全与防火要求 (10)6 质量控制 (10)第二章FGD结构型式和技术性能 (14)1 FGD型式 (14)2 FGD布局原则 (14)3 FGD技术性能 (15)第三章脱硫工艺 (16)1 工艺技术 (16)2 工艺参数 (17)3 脱硫工艺系统 (18)4 工艺流程(详见施工图设计文件) (19)5烟气排放连续监测系统(CEMS) (21)6 工艺系统启动运行条件、运行特点和注意事项 (21)第四章电气系统 (22)1 供配电系统 (22)2 照明及检修系统 (23)第五章仪表和控制部分 (23)1 仪控系统 (23)2 仪控系统主要设备选型 (24)第六章消防、安全与环保 (24)1 脱硫系统构造 (24)2 生产原材料 (24)3 电气及仪控 (24)4 消防 (25)5 脱硫废液处置 (25)第七章运行费用 (25)第八章投资估算 (26)附件1:初步工期计划 (28)附件2:标准规范 (28)设计标准 (28)设备材料标准 (30)施工及验收标准 (33)运营检修标准 (34)第一章工程概况与总述1 概述1.1 工程概况鞍钢集团##业有限责任公司胡家庙子选矿厂是为胡家庙子铁矿配套而兴建的。

选矿厂装有SHL 35-1.27-AⅡ型35t/h燃煤蒸汽锅炉3台,供矿区生产、生活、采暖使用。

该热力工程2005年底建成。

据现场调查,该工程原设计烟气脱硫装置处于虚设状态。

为该热力系统建造正规有效的烟气脱硫装置,任务迫切。

本工程经过论证,可行性研究报告已通过鞍钢集团主管部门预审。

1.2 设计依据(1)《鞍钢胡家庙子选矿厂锅炉烟气脱硫工程可行性研究报告》(2)《胡家庙子选矿厂建设工程竣工环境保护验收调查报告》(3)现场调研、勘察数据和业主提供的相关资料。

2台35t锅炉脱硫方案要点

**热力公司2×35 t/h链条式炉排炉烟气脱硫、脱硝项目技术方案北京琪玥环保科技有限公司二〇一五年七月目录1 概况 (1)2 设计范围及原则 (1)2.1 设计范围 (1)2.2 设计依据 (2)2.3 治理标准 (5)2.4 设备选用及设计原则 (5)3 工艺流程设计 (7)3.1 脱硫工艺流程设计 (7)3.2 脱硝工艺设计 (10)4 脱硫工艺系统 (18)4.1 烟气系统 (18)4.2 脱硫剂系统 (21)4.3 吸收循环系统 (23)4.4反冲洗系统 (30)4.5配电及自动控制系统 (31)4.6性能数据 (39)5 脱硝工艺系统 (41)5.1 设计原则 (41)5.2 设计范围 (41)5.3 臭氧系统 (42)5.4 布气系统 (44)5.5 氧化反应区设置 (44)5.6 电气系统 (44)5.7 自动化与信息控制系统 (45)5.8 总图运输及土建(业主负责) (46)5.9 公用工程消耗 (47)6 主要工艺设备清单 (49)6.1 脱硫系统工艺设备清单 (49)6.2 脱硝系统工艺设备清单 (51)7、项目投资估算 (53)7.1双碱法脱硫投资估算 (53)7.2氧化法脱硝投资估算 (53)1概况项目名称:**热力有限公司2*35 t/h链条式炉排炉脱硫脱硝项目项目概况:**热力有限公司现有2*35 t/h链条式炉排炉两台。

为了控制SO2、NOx达标排放,应对新的环保发展需要,改善当地环境、积极承担社会责任的外部与自身发展的双重需要,公司决定对锅炉的烟气治理设施进行改造。

北京琪玥环保科技有限公司是一家专业从事烟气脱硫、脱硝、除尘及水污染治理的环保企业。

在经过对现场勘察和调查研究的基础上,编写了本脱硫、脱硝工程的初步方案。

2设计范围及原则2.1设计范围脱硫、脱硝工程设计范围包括锅炉烟气脱硫、脱硝工程工艺设计,烟气脱硝系统、烟气脱硫塔系统,进、出口烟道、循环水系统、泥渣处理系统以及相关配套设备和控制系统。

35h燃煤锅炉烟气除尘脱硫装置设计

35h燃煤锅炉烟气除尘脱硫装置设计-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN目录一、课程设计目的 (3)二、方案比较与选择 (3)方案比较 (3)设计任务书 (4)三、工艺计算设计 (5)烟气计算 (5)文丘里除尘器的设计计算 (6)烟气冷却需冷却水计算 (6)脱硫旋流板的设计 (8)除雾板的设计 (12)旋流板的制作与组装 (12)碱液系统计算和水泵选择 (12)冷却水泵的选择 (13)风机的选择 (14)四、设计总结 (1)335/h燃煤锅炉烟气除尘脱硫装置设计一、课程设计目的我国的环境污染非常严重,二氧化硫排放是大气污染的主要污染源之一。

由于电力企业是二氧化硫的排放大户,因此,控制二氧化硫的排放,成为电力环境治理的主要问题。

通过对燃煤烟气中二氧化硫污染物净化系统的工艺设计,初步掌握气态污染物净化系统设计的基本方法,培养学生利用已学理论知识、综合分析问题和解决实际问题的能力、绘图能力以及使用设计手册和相关资料的能力。

二、方案比较与选择方案比较一般热电厂脱硫和除尘过程分别进行,除尘装备一般采用静电电除尘和布袋除尘。

静电除尘缺点:(1)设备庞大,耗钢多,需高压变电和整流设备,通常高压供电设备的输出峰值电压为70~100KV,故投资高。

(2)制造、安装和管理的技术水平要求较高。

(3)除尘效率受粉尘比电阻影响大,一般对比电阻小于104~105Ω·cm或大于1010~1011Ω·cm的粉尘,若不采取一定措施,除尘效率将受到影响.(4)对初始浓度大于30g/cm3的含尘气体需设置预处理装置.(5)不具备离线检修功能,一旦设备出现故障,或者带病运行,或者只能停炉检修。

布袋除尘缺点:(1)对于不同类型气体,应选用相应类型的布袋;且需要经常更换布袋,布袋消耗量较大。

(2)收集湿度高的含尘气体时,应采取保湿措施,以免因结露而造成“糊袋”,因此布袋除尘气对气体的湿度有一定的要求。

锅炉烟气脱硫除尘工程工艺设计方案

锅炉烟气脱硫除尘工程工艺设计方案目前,世界上烟气脱硫工艺有上百种,但具有实用价值的工艺仅十几种。

根据脱硫反应物和脱硫产物的存在状态可将其分为湿法、干法和半干法3种。

湿法脱硫工艺应用广泛,占世界总量的85.0%,其中氧化镁法技术成熟,尤其对中、小锅炉烟气脱硫来说,具有投资少、占地面积小、运行费用低等优点,非常适合我国的国情。

采用湿法脱硫工艺,要考虑吸收器的性能,其性能的优劣直接影响烟气的脱硫效率、系统的运行费用等。

旋流板塔吸收器具有负荷高、压降低、不易堵、弹性好等优点,可以快速吸收烟尘,具有很高的脱硫效率。

1. 主要设计指标(1) 二氧化硫( SO2)排放浓度<500mg/m3,脱硫效率≥80.0%;(2) 烟尘排放浓度<150mg/m3,除尘效率≥99.3%;(3) 烟气排放黑度低于林格曼黑度Ⅰ级;(4) 处理烟气量≥15000m3/h;(5) 处理设备阻力在800~1100 Pa之间,并保证出口烟气不带水;(6) 出口烟气含湿量≤8.0%。

2. 脱硫除尘工艺及脱硫吸收器比较选择2.1 脱硫除尘工艺比较选择脱硫除尘工艺比较选择如表1所示表1通过对脱硫除尘工艺———湿法、半干法、干法的对比分析,可见:石灰石-石膏法虽然工艺非常成熟,但投资大,占地面积大,不适合中、小锅炉;相比之下,氧化镁法具有投资少、占地面积小、运行费用低等优点,因此,本方案选用氧化镁法脱硫工艺。

2.2 脱硫吸收器比较选择脱硫吸收器的选择原则,主要是看其液气接触条件、设备阻力以及吸收液循环量。

脱硫吸收器比较选择如表2所示。

表2表2吸收设备中,喷淋塔液气比高,水消耗量大;筛板塔阻力较大,防堵性能差;填料塔防堵性能差,易结垢、黏结、堵塞,阻力也较大;湍球塔气液接触面积虽然较大,但易结垢堵塞,阻力较大。

相比之下,旋流板塔具有负荷高、压降低、不易堵、弹性好等优点,适用于快速吸收过程,且具有很高的脱硫效率。

因此,选用旋流板塔脱硫除尘器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

35t/h锅炉烟气除尘脱硫方案1.设计依据:根据业主要求2#3#锅炉并用一台脱硫塔,使用1#锅炉脱硫塔方案,下面主要以4#锅炉做脱硫方案:1.1业主提供的设计技术参数:1.2自然条件1.2.1气象最高气温C,最低气温°C;夏季平均气压Hpa,冬季平均气压Hpa;最大风速m/s,平均风速m/s ;最大降雨量mm ,最小降雨量mm 。

1.2.2水文地质地下水位高程为m最大冻土深度mm ;地震烈度6度。

场地土类别3类,海拔高度米。

1.3主机型号与参数锅炉型号:煤粉炉。

1.4技术要求①除尘效率:〉99.9%;②脱硫效率:》85%③烟尘排放浓度:v mg/Nm3;④脱硫后的烟气温降:v 65C;⑤装置总阻力:v 800pa;⑥碱液PH值:11~12.6 ;⑦排放烟气含湿率:W 6.5 % :⑧林格曼黑度1级。

1.4.1国家对火电厂烟气SO允许排放浓度:当燃煤含硫量S< 1.0 %时,为2100mg/m ;当燃煤含硫量S> 1.0 %时,为1200mg/m ;1.4.2 国家现行SQ排放限值表新建、改建、扩建工程SQ排放限值1.5质量要求1.51烟气脱硫后含湿度控制在国家标准范围内,含湿率W 6.5 %引风机不带水、不积灰,不震动;1.52主体设备正常使用寿命15年以上;1.53塔内设备不积灰、不结垢;1.54补水管、冲洗管为不锈钢厚壁管道或硬塑管;1.55主塔采用耐火阻燃玻璃钢材质制做。

2.技术规范与标准2.1技术要求按《HCRJ040-1999规定执行;2.2火电厂大气污染物排放标准《GB13271-2001〉;2.3小型火电厂设计规范《GB50049-94〉;2.4国家环保局制定的《燃煤SQ排放污染防治技术政策》;2.5 国家标准《GB1322—1996》,《JB/2Q4000.3-86》;2.6地方标准:按当地环保部门有关规定执行;2.7国家标准:《大气污染源综合排放标准》。

3.烟气脱硫技术方案3.1处理烟气量Q=132000n/h。

根据国家环保局关于推广湿法脱硫的意见及企业现状,设计采用双碱法脱硫工艺。

设脱硫塔1座,圆形结构,直径①3200 ,高H9500,双层。

塔体采用耐火阻燃型不锈钢钢制作。

设计选用廉价石灰CaO作脱硫剂。

即石灰经消化后,加水搅拌,制成Ca(OH)浆液,用水泵送至脱硫塔与烟气接触,吸收烟气中的SO。

设计钙硫比为1:1.05。

3.2脱硫工艺系统组成脱硫工艺由主塔、水气分离装置、脱硫风机、石灰投加系统、烟气连续监测系统、循环水系统及管道组成。

4.工作原理脱硫除尘采用《涡轮导波旋涡微分潜水装置》。

它是我国新一代脱硫除尘一体化咼新技术设备。

其除尘率可达99.9% ,脱硫率95% ~99% !锅炉含尘烟气由主烟道进入脱硫塔,根据空气动力作用,设计以特定的角度、方向、流速旋转上升,在塔内储液槽的碱性液里,相互交溶、旋涡、碰撞,液体单位表面积迅速扩大,气、液、固三相粒子间的质量和能量相互传递,有害物质粒子被碱液吸附,提高了碱液与烟气中尘粒、SO间的物理吸收和化学反应强度。

经微分、潜水、漫游,烟气与碱性液充分接触、反复洗涤,烟气中的二氧化硫、尘硝、氮氧化物等被水吸收,随即气液分离。

废液在离心力、重力作用下,沉入槽底浓缩,可自动或手动排渣,上清液调整PH值后循环使用。

洁净烟气升腾,经涡轮式离心脱水装置高速旋转甩干,由风机引至烟囱,抬升、排空、扩散。

4.1化学吸收特性①SO是中等强度的酸性氧化物,用碱性物质吸收,生成盐类。

②SO在水中具有中等程度溶解度。

溶于水后生成H2SG,可氧化成稳定的HSQ。

③SQ与氧接触时,被氧化成SO,酸性增强,易与碱性物质中和反应。

4.2中和反应4.2.1使用Ca(OH》脱硫剂化学反应式:①SQ气态H2O > H2O・SQ水溶液②H2O *SO2水溶液》H HSOf》2H SO^③CaO H 2O > Ca OH 2> Ca^ 2OH -1 1④Ca OH 2 SO2二CaSO3 *-H2O - H2O2 2⑤CaSO3 — H2O -H2O SO2 二Ca HSO3 22 24.2.2使用CaO和MgO脱硫剂化学反应式:①Mg OH 2■鼻'SO2 H2O 二MgSO s-^H?。

」H2O2 2A A②MgSO s •— H 2O — H 2O SO2 二Mg HSO3 22 2— 3③Mg HSO3 2 Ca OH 2二MgSO3 CaSO3H 2O ; H 2O④Mg2SO3 Ca OH 2 H2O = Mg OH 2 CaSO3」H2O S,— H2O2 2烟气中的SO与碱液反应,生成固态物质后被脱除。

4.3技术特点装置建成后,脱硫效率可达99% (仅用生石灰作脱硫剂即可达到99%、与国内同类技术比较具有如下优点:①脱硫脱水一体,效率高。

由于气液两相接触充分,即使不加任何脱硫剂,其脱硫效率可达到95%可使二氧化硫排放浓度达到国家排放标准;②投资省,见效快,轻巧易造;③耗水量小。

锅炉房三废可充分利用,以废治污。

省水、省电、省脱硫剂,运行费用低;④无喷嘴,无堵塞,无须维护,运行安全可靠;⑤运行阻力小,约800pa,可调节;⑥脱水效果好,冬季、夏季运行无差别,烟囱出口无白气,无烟。

引风机安装不受限制;⑦适用不锈钢或钢板涂防腐材料制造,耐腐蚀,寿命长;⑧结构紧凑,占地少,操作简便,造型美观;⑨适用于大、中、小各型锅炉和火电厂锅炉除尘脱硫。

5.循环水系统5.1脱硫供水采用循环水,循环水量Q=40mh,小时补水量C h=2n n/h,对水质无特别要求。

循环水池采用石灰池、沉淀池、PH值调整池三池合一,池内分格的构筑形式,钢砼结构。

5.2 循环水工艺流程5.3废物利用动力车间原有部分冲渣水、灰水,呈碱性,可以废物利用。

建议将该部分废水引入新建脱硫系统后,作为脱硫循环水,用来洗涤烟气中的酸性物质,吸收SO,不仅可节约水资源,还可以废治废。

冲渣水、灰水中含有NaT、Mg+、AL3+等碱性阳离子,具有去垢的特性,循环利用,无排放(只补充小量新鲜水Q=2m(h),无二次污染。

6.脱硫剂制备6.1石灰投加系统流程石灰投加系统6.2脱硫剂制备系统由石灰粉料仓,熟化制浆池,搅拌机,贮液池等组成。

氧化钙、氧化镁为粉状物质,采用加水搅拌活化,制成水溶液用泵送入脱硫塔储液槽脱硫。

石灰的纯度为90%。

石灰粉料采用人工供料。

今后锅炉扩建增大后可设定量给料机供料。

设钢制CaO MgO储仓各1个。

CaO储量为10天, MgC储量为30天。

储仓由建设单位自备。

a) 碱液PH值的界定根据化学原理和传质理论,采用石灰乳作吸收剂吸收SO。

较高的PH值可以提高SQ向液体的扩散速度,有利于化学反应,提高SO的吸收速率,有利于脱硫效率的提咼当石灰乳的PH过低时,可使SQ逸出,影响脱硫效果。

实践表明,当PH为中性时,脱硫率只能达到40%当PH= 8~9时,脱硫率可达70% 以上。

当PH= 12时,脱硫效率达99%。

因此,把PH值界定在PH= 11~12 限值以内。

b) 脱硫工艺综述含尘烟气在脱硫塔储液槽的碱性液里交溶、旋涡、碰撞,气、液、固三相粒子间的质量和能量相互传递,有害物质粒子被碱液吸附,提高了碱液与烟气中尘粒、SO间的物理吸收和化学反应强度。

经微分、潜水、漫游,烟气与碱性液充分接触、反复洗涤,烟气中的二氧化硫、尘硝、氮氧化物等被水吸收。

废液在离心力、重力作用下,槽底浓缩,排除。

清液调整PH值后循环使用。

洁净烟气经涡轮式离心脱水装置高速旋转甩干,由风机引至烟囱排空。

7.工艺流程流程如下:烟气除尘脱硫工艺流程图8.副产物处置湿式钙法脱硫的副产物为含水石膏(CaSO 2HQ)。

脱硫塔排放的污泥极少,副产物石膏量少,无利用价值。

采用抛弃法处置。

9.管理与操作《涡轮导波旋涡微分潜水装置》是高新技术产品。

是以崭新的设计理念,高强的环保意识,严谨的科学态度,潜心研制的高科技成果,其制作技术要求高,但管理、操作、维修尤其方便,体现为用户着想,用户第一的设计思想。

它不但除尘、脱硫率可达99%以上,而且还解决了国内以往脱硫除尘工程中的“老大难”一一带水、积灰、结垢、震动问题!10.经济技术分析10.1经济技术分析的5个要素①工程总投资(万元);②单位造价(元/KW);③年运行费用(万元/年);④寿命期间脱硫成本(元/吨);⑤售电电价增加值(元/MW- H)10.2国内脱硫技术八大工艺方案比较有比较,方能鉴别。

有鉴别,便于选择!10.3成本是在寿命期间所发生的费用。

包括投资还贷和运行费用在内的一切费用与此期间脱硫总量之比。

即系统在寿命期间每脱除1kgSQ所需的费用(元/kg ),综合体现了工程建设后的经济性。

10.4 锅炉采用脱硫设备处理后,达标排放,控制了污染,净化了环境, 企业减少了排污缴费,创建了社会效益和环境效益。

•处理烟量:132000 m7h ; •机组运行:320天; •耗煤量:8000kg/h ; •燃煤含硫量:0.5 2.5%; •燃煤灰粉含量:28%•锅炉初始SQ 排量:4.75kg/h ;•年 SQ 排放量 4.75kg X 8000 小时=38000kg/年(38 吨/ 年); •治理后SQ 减排量(脱硫率按85%计):38000kg/年X 85% =32300kg^( 32.3 吨/ 年);• 年减少SQ 排污费(2.0元/kg • SQ ):38000kg/年 X 2.00 =76000 元/ 年;• CaQ 耗量:320 kg/h ; • CaQ 消耗费用:0.32t/h X 80 元=25.6 元/ 小时,合 184320 元/ 年( 300 天)。

• MgQ 耗量:320 kg/h X 10%=32 kg/h ;• MgQ 消耗费用(按 200 元/ 吨):32 kg/h X 0.2 元=6.4 元/ 小时,6.4 元 X 7200 时二 46080 元/ 年;• 电费 155kw/h X 0.3 元/kw • h ) =46.5 元/ 小时,合 334800 元/ 年;脱硫SO 2成本工程总投资•寿命年运行费用 还贷年脱硫量寿命•人工费(每人按1万元/年):6人X 1万元二6 万元/ 年; •本项目40t/h锅炉每年新增原料消耗,动力消耗,人工费用合计:184320+46080+334800+60000=62520元/ 年:•脱硫费用(脱除IkgSO运行费用):625200 元/ 年+ 2304000kgSQ 年=0.27 元/ kgSO2。

经过治理后每年减少SO排放量为2304000kg/年。

按国家新政策规定SQ排污费为2元/kg • SO,每年减少上缴排污费为4608000元/年。

10.5工程建设分项投资表序号名称单位数量单价(万元)小计(万元)备注1 脱硫塔(双层)座 1 21 18 ①3200 H9500系统配套设备套 1 7 7风机(90kw/h)台 2 3 6水泵台 2 1.2 2.42 制浆系统套2510搅拌机3 水工构筑物(3格)座 1 8.4 12mriX 5mriX 4m小计51.804 税金7% 3.63合计55.43总投资人民币:伍拾伍万肆千叁佰元整10.6 主要经济技术指标序号项目名称单位数量备注1 玻璃钢脱硫塔(双层)座 1 ①3200 , H95002 处理烟气量m/h 1320003 烟温159 工艺降温10.7 主要消耗指标11.工程建设总投资人民币:伍拾伍万肆千叁佰元整12.附图12.1除尘脱硫工艺流程示意图(略)12.2烟气连续监测系统图(略)。