金属切削加工基本知识ppt课件

合集下载

金属切削与机床金属切削的基本概念资料.pptx

式中: αf——侧后角; αp——背后角。

第36页/共61页

图 1-13 正交平面参考系与假定工作平面、 背平面参考系的角度换算

第37页/共61页

5)副前角γo′和副刃倾角λs′的计算

用“一刃四角法”原理标注刀具几何角度时,当副切削刃与主切削刃在同一前 刀面上时,副前角和副刃倾角为派生角度, 可以通过计算得到,一般不在刀具图中 标出,其计算公式如下:

第28页/共61页

图 1-10 法平面参考系及角度标注 (a) 法平面参考系; (b)法平面参考系的角度标注

第29页/共61页

3) 假定工作平面、背平面参考系的角度标注 假定工作平面、背平面参考系与正交平面参考系的不同也只是采用不同的刃剖 面反映刀具的前、后角。 在假定工作平面内标注的前、后角称为侧前角γf、侧后角αf;在背平面内标注的 前、后角称为背前角γp、背后角αp。 而主偏角κr和刃倾角λs仍分别在基面和切削平 面内标注。图 1-11 为车刀在假定工作平面、背平面参考系中的角度标注。

图1-1 切削运动

第2页/共61页

2. 进给运动 进给运动是使新的金属不断投入切削的运动。进给运动可以是连续的,如车削 外圆时车刀平行于工件轴线的纵向运动; 也可以是步进的,如刨削时工件或刀具 的横向移动等。在金属切削中可以有一个或几个进给运动, 也可以没有进给运动。

第3页/共61页

3. 合成切削运动 由主运动和进给运动合成的运动,称为合成切削运动。 刀具切削刃上选定点 相对工件的瞬时合成运动方向称为该点的合成切削运动方向,其速度称为合成切 削速度,如图1-1所示。

第25页/共61页

图 1-9 刀具角度正负的规定 (a) 前、后角; (b) 刃倾角

第26页/共61页

金属切削机床的基础知识PPT课件

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

常用传动副的传动关系

主动轮

传动比i:

i主 从动 动轮 轮( (轴 轴) ) 主 从 转 转动 动 速 速轮 轮齿 齿数 数乘 乘

nv---与齿条啮合的齿轮的转速, r/min ; m---齿条、齿轮模数,mm ; z---齿轮齿数 p---齿条齿距,mm。

金属切削机床的基础知识 常用传动副的传动关系

丝杠螺母传动

螺母移动速度:

v螺母

nv P 60

(mm/s)

nv---丝杠转速, r/min ; p---单头螺杆螺距,mm。

金属切削机床的基础知识

(二)机械传动系统的组成 1定比传动机构 2变速机构 3换向机构 4操纵机构 5箱体及其他装置 (二)机械传动的特点

金属切削机床的基础知识

二机床的液压传动 (一)外圆磨床液压传动系统分析 (二)机床液压传动系统的组成 1动力元件:液压泵 2执行机构:液压缸 3控制元件:各类阀 4辅助装置 (三)机床液压传动系统的特点

机床常用变速机构

i1 = Z1/Z´1 i2 = Z2/Z´2 i3 = Z3/Z3´

金属切削机床的基础知识

(三)传动链及传动比 传动链:将若干传动链依次组合起来,即成为一个传动系统 (四)机床变速机构 1塔轮变速机构 2滑移齿轮变速机构 3离合器变速机构

金属切削机床的基础知识

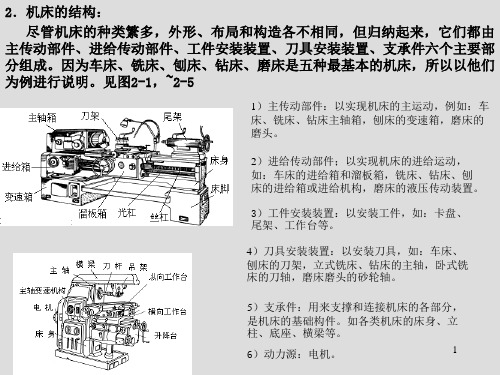

四 机床构造

1主传动部件 2进给传动部件 3刀具安装装置 4工件安装装置 5支撑件 6动力源

金属切削机床的基础知识

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

金属切削机床的基础知识

车床常用传动件的简图符号

常用传动副的传动关系

主动轮

传动比i:

i主 从动 动轮 轮( (轴 轴) ) 主 从 转 转动 动 速 速轮 轮齿 齿数 数乘 乘

nv---与齿条啮合的齿轮的转速, r/min ; m---齿条、齿轮模数,mm ; z---齿轮齿数 p---齿条齿距,mm。

金属切削机床的基础知识 常用传动副的传动关系

丝杠螺母传动

螺母移动速度:

v螺母

nv P 60

(mm/s)

nv---丝杠转速, r/min ; p---单头螺杆螺距,mm。

金属切削机床的基础知识

(二)机械传动系统的组成 1定比传动机构 2变速机构 3换向机构 4操纵机构 5箱体及其他装置 (二)机械传动的特点

金属切削机床的基础知识

二机床的液压传动 (一)外圆磨床液压传动系统分析 (二)机床液压传动系统的组成 1动力元件:液压泵 2执行机构:液压缸 3控制元件:各类阀 4辅助装置 (三)机床液压传动系统的特点

机床常用变速机构

i1 = Z1/Z´1 i2 = Z2/Z´2 i3 = Z3/Z3´

金属切削机床的基础知识

(三)传动链及传动比 传动链:将若干传动链依次组合起来,即成为一个传动系统 (四)机床变速机构 1塔轮变速机构 2滑移齿轮变速机构 3离合器变速机构

金属切削机床的基础知识

四 机床构造

1主传动部件 2进给传动部件 3刀具安装装置 4工件安装装置 5支撑件 6动力源

金属切削加工基础课件

Kr’:使已加工表面残留密集的高度减小,降低工件 的表面粗糙度。

选择:在不产生振编动辑的版pp前t 提下,取小值。

22

5 . 刃倾角( S )

编辑版ppt

23

作用

①影响切削刃的锋利程度; ②影响切屑流出方向; ③影响刀头强度和散热条件; ④影响切削力的大小和方向。

选择: 精加工:取 正(+S )

介质: 5%

编辑版ppt

43

2.影响切削温度的因素

v ① 切削用量: c 、f 、a p愈大,切削温度愈高。但 vc的影响最大 、f 次之、a p最小。

② 工件材料:材料的强度、硬度越高,塑性、韧性越好, 切削温度越高。 刀具角度: 增大 0 ,切削温度降低;减小kr 、kr’,

③ 刀具 切削温度降低。

⑷ 硬质合金

碳化物+粘结剂——粉末冶金

碳化物:WC、TiC、等

粘结剂:Co

HRC≈76~84 耐热温度 —1000℃

允许的切削速度是高速钢的4~10倍。

编辑版ppt

27

① 钨钴类(YG)(K):WC+Co ② 钨钴钛类(YT)(P):WC+TiC+Co ③ 通用(YW)(M):TaC、NbC ④ 表面涂层: TiC、TiN、TiCN、TiAlN

0

0

编辑版ppt

19

选择: 加工塑性材料和精加工—取大后角( 0 ) 加工脆性材料和粗加工—取小后角( 0 )

后角( 0)只能是正的。

精加工: 0= 80~120 粗加工: 0= 40~80 3 . 主偏角(kr)

作用:改善切削条件,提高刀具寿命。

减小kr:当ap、f 不变时, 则 bD 、hD —

积屑瘤的形成

金属切削加工基础知识课件PPT教案

刀 具

(1)基面Pr

标

通过切削刃选定点,垂直于假定主运动方向的平面。

注 角

通常,基面应平行或垂直于刀具上便于制造、刃磨和测量的

度 某一安装定位平面或轴线。

的 参

例如,图示为普通车刀或刨刀的基面,它平行于刀具底面。钻头、铣刀和

考 丝锥等旋转类刀具,其切削刃各点的旋转运动(即主运动)方向,都垂直于通

系 过该点并包含刀具旋转轴线的平面,故其基面Pr就是刀具的轴向剖面。

素

其中 dm——已加工表面直径(mm);

dw—待加工表面直径(mm)。

刀具切削部分的基本定义

刀具切削部分的构造要素 金属切削刀具的切削部分的几何形状与参数都有着共性,

即不论刀具构造如何复杂,它们的切削部分总是近似地以外 圆车刀的切削部分为基本形态。

第9页/共75页

刀

具 国际标准化组织(ISO)在确定金属切削刀具的工作部分几何

线。

由Pr-Pf-Pp 组成一个进给、背平

面参考系,如右图所示。

第18页/共75页

刀 具

刀具工作角度的参考系

切 前述刀具标注角度参考系,在定义基面时,都只考虑主运动,

削 部

不考虑进给运动,即在假定运动条件下确定的参考系。但刀具

分 在实际使用时,这样的参考系所确定的刀具角度,往往不能确

的 基

切地反映切削加工的真实情形。只有用合成切削运动方向来确

垂直。

注:“静止系”本质上不是静止的,它仍然是把刀具同工件和运动联系起 来的一种特定的参考系。

第13页/共75页

刀

具

标

注

角 度

在刀具标注角度

的 参考系中的刀具角度

参 考 系

称为标注角度。 刀具标注角度的参

金属切削加工的基础知识幻灯片PPT

金属切削加工的基础知识幻灯片 PPT

本PPT课件仅供大家学习使用 请学习完及时删除处理 谢谢!

1.1 切削加工的运动分析及切削要素

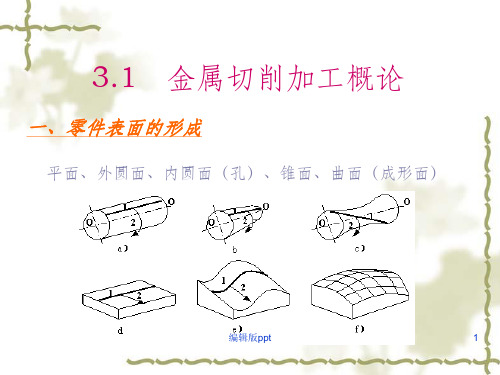

1.1.1 零件表面的形成

☆ 回转体表面:是以直线为母线作旋转运动所形成的表面;成型 方法主要有:车削、钻孔、扩孔、镗孔、铰孔、内外圆磨削等。 如构成轴类、盘套类零件的内外圆、圆锥等。

3 南京理工大学

1.1.2 切削运动

l 概念:用以切除多余金属的刀具与工件间的相对运动 l 分类:

主运动:切除切屑所需的基本运动。 3个特点:速度最快;消耗功率最大;唯一性。 进给运动:使金属层不断投入被切削的运动。 3个特点:速度较慢;消耗功率较小;可以为一个或多个。 其它运动:吃刀运动

分度运动

(2)辅助平面:

切削平面Ps:过切削刃上一点,与加工表面相切的平面。 基面Pr:过切削刃上同一点,与切削速度相垂直的平面。 正交平面Po(主剖面):过切削刃上同一点,与切削平

面和基面相垂直的平面。

12 南京理工大学

l 刀具标角度的定义

刀具的标注角度是指静止状态下,在工程图上标注的 刀具角度。(下面以车刀为例介绍刀具的标注角度)

23 南京理工大学

1 正交平面中测量的角度

1)前角γ0 前刀面与基面之间的夹角。 2)后角α0 主后刀面与切削平面之间的夹角。

24 南京理工大学

主运动

加工表面

切削平面

基面

r

南京理工大学

进给运动 正交平面

25

前角、后角的作用

前角的作用:锋利,影响刀具强度 后角的作用:减小后刀面与工件间的摩擦和

r

r 2

(

f )2 2

移项后两边平方,并忽略H2

(H<< rε):

本PPT课件仅供大家学习使用 请学习完及时删除处理 谢谢!

1.1 切削加工的运动分析及切削要素

1.1.1 零件表面的形成

☆ 回转体表面:是以直线为母线作旋转运动所形成的表面;成型 方法主要有:车削、钻孔、扩孔、镗孔、铰孔、内外圆磨削等。 如构成轴类、盘套类零件的内外圆、圆锥等。

3 南京理工大学

1.1.2 切削运动

l 概念:用以切除多余金属的刀具与工件间的相对运动 l 分类:

主运动:切除切屑所需的基本运动。 3个特点:速度最快;消耗功率最大;唯一性。 进给运动:使金属层不断投入被切削的运动。 3个特点:速度较慢;消耗功率较小;可以为一个或多个。 其它运动:吃刀运动

分度运动

(2)辅助平面:

切削平面Ps:过切削刃上一点,与加工表面相切的平面。 基面Pr:过切削刃上同一点,与切削速度相垂直的平面。 正交平面Po(主剖面):过切削刃上同一点,与切削平

面和基面相垂直的平面。

12 南京理工大学

l 刀具标角度的定义

刀具的标注角度是指静止状态下,在工程图上标注的 刀具角度。(下面以车刀为例介绍刀具的标注角度)

23 南京理工大学

1 正交平面中测量的角度

1)前角γ0 前刀面与基面之间的夹角。 2)后角α0 主后刀面与切削平面之间的夹角。

24 南京理工大学

主运动

加工表面

切削平面

基面

r

南京理工大学

进给运动 正交平面

25

前角、后角的作用

前角的作用:锋利,影响刀具强度 后角的作用:减小后刀面与工件间的摩擦和

r

r 2

(

f )2 2

移项后两边平方,并忽略H2

(H<< rε):

机械制造技术PPT课件第二章金属切削基本原理

工艺系统刚性差—大主偏角

合理副偏角值的选择

添加标题

一般较小

添加标题

—5°~10°

添加标题

精加工

添加标题

—小,0°

添加标题

加工高强高硬材料或断续切削

添加标题

—小,4°~6°

添加标题

切断刀、锯片、槽铣刀

添加标题

—小,1°~2°

过渡刃的型式

①直线刃

—粗车、强力车 κrε=κr/2

②圆弧刃

—粗糙度值小

冷却作用 清洗与防锈作用

常用切削液及其选用 =乳化油+水 切削油 = 矿物油、+动植物油 极压切削油 =切削油+硫、氯和磷极压添加剂 难加工材料的精加工

=水+防锈剂、清洗剂、油性添加剂 磨削、粗加工

①水溶液

01

车削、钻削、攻螺纹 滚齿、插齿、车螺纹、一般精加工

②乳化液

02

刀具磨损与刀具耐用度

4

磨屑形态

带状切屑

直线刃、折线刃、圆弧刃、波形刃

刀具合理几何参数选择应考虑的因素

—化学成分、制造方法、热处理状态 性能,表层情况等

①工件材料

壹

—化学成分、性能,刀具结构形式

②刀具材料及结构

—机床、夹具,系统刚性,功率 切削用量和切削液

③加工条件

叁

贰

各参数间的联系 —综合考虑相互作用与影响

刀具角度的选择

大后角→减小摩擦、提高寿命、改善表面质量 强度降低、散热差、磨损加快

后角的选择原则

工艺系统刚性 刚性差—振动 → 小后角 精度要求高 —重磨 → 小后角

切削层厚度hD小 → 大后角 切削层厚度hD大 → 小后角

强度、硬度高 → 小后角 塑性大 → 大后角

合理副偏角值的选择

添加标题

一般较小

添加标题

—5°~10°

添加标题

精加工

添加标题

—小,0°

添加标题

加工高强高硬材料或断续切削

添加标题

—小,4°~6°

添加标题

切断刀、锯片、槽铣刀

添加标题

—小,1°~2°

过渡刃的型式

①直线刃

—粗车、强力车 κrε=κr/2

②圆弧刃

—粗糙度值小

冷却作用 清洗与防锈作用

常用切削液及其选用 =乳化油+水 切削油 = 矿物油、+动植物油 极压切削油 =切削油+硫、氯和磷极压添加剂 难加工材料的精加工

=水+防锈剂、清洗剂、油性添加剂 磨削、粗加工

①水溶液

01

车削、钻削、攻螺纹 滚齿、插齿、车螺纹、一般精加工

②乳化液

02

刀具磨损与刀具耐用度

4

磨屑形态

带状切屑

直线刃、折线刃、圆弧刃、波形刃

刀具合理几何参数选择应考虑的因素

—化学成分、制造方法、热处理状态 性能,表层情况等

①工件材料

壹

—化学成分、性能,刀具结构形式

②刀具材料及结构

—机床、夹具,系统刚性,功率 切削用量和切削液

③加工条件

叁

贰

各参数间的联系 —综合考虑相互作用与影响

刀具角度的选择

大后角→减小摩擦、提高寿命、改善表面质量 强度降低、散热差、磨损加快

后角的选择原则

工艺系统刚性 刚性差—振动 → 小后角 精度要求高 —重磨 → 小后角

切削层厚度hD小 → 大后角 切削层厚度hD大 → 小后角

强度、硬度高 → 小后角 塑性大 → 大后角

金属切削加工基础知识PPT幻灯片课件

第一章 金属切削加工的基础知识

概述

1. 金属切削加工的定义

金属切削刀具和工件按一定规律作相对运动,通过刀具上 的切削刃切除工件上多余的(或预留的)金属,从而使工件 的形状、尺寸精度及表面质量都符合预定要求,这样的加工 称为金属切削加工。

2.在金属切削加工过程中有两个基本要素:

一个是成形运动, 另一个是刀具。

螺旋线

螺纹牙形 渐开线

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

① 有些表面的发生线完全相同,只因母线的原始位置不同, 也可以形成不同的表面。

② 母线和导线有时候可以互换;有时候不可以互换。

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

3 发生线的形成方法及所需的运动

在实际的切削加工中,发生线是由刀具的切削刃与工件间的相对 运动得到的。由于生产中使用的刀具切削刃形状和采取的加工方 法不同,形成发生线的方法可归纳为四种。

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

(1)成形运动的种类 • 简单成形运动 由单独的旋转运动或直线运动构成; • 复合成形运动 由两个或两个以上旋转运动或(和)直线运动,按照某些确 定的运动关系组合而成。

1.1 工件表面的成形方法及所需的成形运动

加工表面的形成

(2)零件表面成形所需的成形运动 形成表面所需要的成形运动,就是形成母线及导线所需要的成形

加工表面的形成

例1-2 用成形车刀车削成形回转 表面 • 母线——曲线,由成形法形成, 不需要成形运动。 • 导线——圆,由轨迹法形成,需 要一个成形运动B1。 • 表面成形运动的总数为一个Bl, 是简单的成形运动。

1.1 工件表面的成形方法及所需的成形运动

金属切削机床的基本知识PPT课件

16

第三节 自动机床和数控机床简介

• 一.自动机床和数控机床简介 • 二、数控机床 • 1、数控机床加工的基本原理 • 2、数控机床的种类 • 3、数控机床加工的特点和应用 • 4、加工中心

17

一、自动机床

• 采用各种自动控制装置, 实现机床自动 加工的机床。

• 自动机床控制方式分为机械程序、油液 程序、电程序、数字程序。

• 2、按伺服控制方式分类 开环控制和闭环控制

• 3、按加工方法分类 • 4、按数控系统的功能水平分类

21

3、按加工方法分类 • (1)金属切削类数控机床 如数控车床、加工

中心、数控钻床、数控磨床、数控镗床等。

• (2)金属成型类数控机床 如数控折弯机、数 控弯管机、数控回转头压力机等。

• (3)数控特种加工机床 如数控线切割机床、 数控电火花成型机床、数控激光切割机等。

• 机床上常用的传动副有带传动、齿轮传动、蜗杆传 动、齿轮齿条传动和螺杆传动等(见P34表2-1)。 下面学习常用的传动副的传动特点和传动比的计算。

2

机床上的常用传动副

3

1)带传动:(转动→转动)

V1 d1n1

V2 d2n2 V1 V2

i n2 d1 d1 n1 d2 d2

带传动比:主动轮直径与从动轮直径之比。

特点:降速比大,传动平稳,无噪声, 结构紧凑。

但:传动效率低,需要良好润滑条件。

已知分度头为单头蜗杆,蜗轮Z=40,当工件每转 60°(被分成60份)时计算手柄转动角度

因为,

n2=1/60, K=1,Z2=40,

所以,

n1=(n2*Z2)/K=(1/60)*40/1

=40/60=2/3 即当工件转30°时,手柄的转速(2/3)*360=240°

第三节 自动机床和数控机床简介

• 一.自动机床和数控机床简介 • 二、数控机床 • 1、数控机床加工的基本原理 • 2、数控机床的种类 • 3、数控机床加工的特点和应用 • 4、加工中心

17

一、自动机床

• 采用各种自动控制装置, 实现机床自动 加工的机床。

• 自动机床控制方式分为机械程序、油液 程序、电程序、数字程序。

• 2、按伺服控制方式分类 开环控制和闭环控制

• 3、按加工方法分类 • 4、按数控系统的功能水平分类

21

3、按加工方法分类 • (1)金属切削类数控机床 如数控车床、加工

中心、数控钻床、数控磨床、数控镗床等。

• (2)金属成型类数控机床 如数控折弯机、数 控弯管机、数控回转头压力机等。

• (3)数控特种加工机床 如数控线切割机床、 数控电火花成型机床、数控激光切割机等。

• 机床上常用的传动副有带传动、齿轮传动、蜗杆传 动、齿轮齿条传动和螺杆传动等(见P34表2-1)。 下面学习常用的传动副的传动特点和传动比的计算。

2

机床上的常用传动副

3

1)带传动:(转动→转动)

V1 d1n1

V2 d2n2 V1 V2

i n2 d1 d1 n1 d2 d2

带传动比:主动轮直径与从动轮直径之比。

特点:降速比大,传动平稳,无噪声, 结构紧凑。

但:传动效率低,需要良好润滑条件。

已知分度头为单头蜗杆,蜗轮Z=40,当工件每转 60°(被分成60份)时计算手柄转动角度

因为,

n2=1/60, K=1,Z2=40,

所以,

n1=(n2*Z2)/K=(1/60)*40/1

=40/60=2/3 即当工件转30°时,手柄的转速(2/3)*360=240°

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

2)进给运动 由机床或人力提供的运动,它使刀具和工件之间产生附 加的相对运动。 3)合成切削运动 由主运动和进给运动合成的运动,称为合成切削运动。

.

.

2.工件上的加工表面 切削加工时在工件上产生的表面。

待加工表面 工件上有待切除的表面。 已加工表面 工件上经刀具切削后产生的表面。 过渡表面 工件上由刀具切削刃形成的正在

切削的那一部分表面。

.

.

3.切削用量 切削用量是切削速度、进给量(或进给速度)和 背吃刀量的总称。 1)切削速度(Vc)是指在切削加工时,切削 刃上选定点相对于工件的主运动瞬时线速度。

Vc=πDn/1000

.

2)进给量(f)是指工件(或刀具)每回转一 周时,刀具(或工件)在进给运动方向上的 相对位移量。 3)背吃刀量(ap)指待加工表面和已加工表 面之间的垂直距离。

保证材料各向同性,减小热处理内应力和变形; 磨削加工性好,磨削效率比熔炼高速钢提高

2~3倍; 耐磨性好。 适于制造切削难加工材料的刀具、大尺寸刀具

(如滚刀和插齿刀),精密刀具和磨加工量大 的复杂刀具。

.

4.硬质合金 (1)硬质合金组成

硬质合金是由难熔金属碳化物和金属粘结剂经粉 末冶金方法制成。.Fra bibliotek几个平面

.

刀具静止角度 1)主偏角Kr 2)副偏角Kr′ 3)刃倾角λs 4)前角γo 5)后角αo 6)副后角αo′

.

.

.

.

刀具材料

3.1.1 刀具材料的基本要求

刀具材料需满足一些基本要求 :

刀具材料耐热性 是衡量刀具切削

(1)高硬度

性能的主要标 志 ,通常用高

(2)高强度与强韧性

温下保持高硬度 的性能来衡量,

(3)较强的耐磨性和耐热性 也称热硬性

(4)优良导热性

(5)良好的工艺性与经济性

.

(1)高硬度

刀具是从工件上去除材料,所以刀具材料 的硬度必须高于工件材料的硬度。

刀具材料最低硬度应在60HRC以上。 对于碳素工具钢材料,在室温条件下硬度

应在62HRC以上;高速钢硬度为63HRC~ 70HRC;硬质合金刀具硬度为89HRC~ 93HRC。

2.合金工具钢:(锰、铬、钨、硅) 常用的牌号有9SiCr、GCr15、CrWMn等。 切削温度≤600℃,硬度63 ~66HRC 主要用于制造低速手用工具,如丝锥绞刀等。

.

3.高速钢 (1)概念:

高速钢是一种含有钨、钼、铬、钒等合 金元素较多的工具钢 (2)性质: ①高速钢具有良好的热稳定性 ②高速钢具有较高强度和韧性 ③高速钢具有一定的硬度(63~ 70HRC)

.

(2)足够强度和韧性

刀具材料在切削时受到很大的切削力与冲击 力。

如车削45钢,在背吃刀量ap=4㎜,进给量f

=0.5㎜/r的条件下,刀片所承受的切削力达 到4000N,可见,刀具材料必须具有较高的强 度和较强的韧性。

一般刀具材料的韧性用冲击韧度aK表示,反

映刀具材料抗脆性和崩刃能力。

.

(3)高的耐磨性和耐热性

和耐磨性

.

(3)高速钢的分类 ①普通高速钢 A、钨系高速钢(简称 W18)

优点:钢磨削性能和综合性能好,通用性强。 缺点:碳化物分布常不均匀,强度与韧性不够

强,热塑性差,不宜制造成大截面刀具。 B、钨钼钢(将一部分钨用钼代替所制成的钢 )

优点:减小了碳化物数量及分布的不均匀性 。 缺点:高温切削性能和W18相比稍差。

.

(4)优良导热性

刀具导热性好,表示切削产生的热量容易 传导出去,降低了刀具切削部分温度,减 少刀具磨损。

刀具材料导热性好,其抗耐热冲击和抗热 裂纹性能也强。

.

(5)良好的工艺性与经济性

刀具不但要有良好的切削性能,本身还应 该易于制造,这要求刀具材料有较好的工 艺性,如锻造、热处理、焊接、磨削、高 温塑性变形等功能。

A、刀具耐磨性是刀具抵抗磨损能力。 一般刀具硬度越高,耐磨性越好。 刀具金相组织中硬质点(如碳化物、氮化物

等)越多,颗粒越小,分布越均匀,则刀具 耐磨性越好。 B、刀具材料耐热性是衡量刀具切削性能的主 要标志,通常用高温下保持高硬度的性能来 衡量,也称热硬性。 刀具材料高温硬度越高,则耐热性越好,在 高温抗塑性变形能力、抗磨损能力越强。

经济性也是刀具材料的重要指标之一,选 择刀具时,要考虑经济效果,以降低生产 成本。

.

3.1.2 刀具材料的种类和用途

1.碳素工具钢:(C=0.65%~1.35%) 常用的牌号有T8A、T10A、T12A等。 切削温度≤200℃,切削速度≤8m/min, 硬度60 ~65HRC 主要用于手用工具,如锉刀锯条等。

.

②高性能高速钢 优点:具有较强的耐热性,刀具耐

用度是普通高速钢的1.5~3倍 。

缺点:强度与韧性较普通高速钢低, 高钒高速钢磨削加工性差。

适合加工的零件:奥氏体不锈钢、高 温合金、钛合金、超高强度钢等难加 工材料。

.

③粉末冶金高速钢

优点:无碳化物偏析,提高钢的强度、韧性和 硬度,硬度值达69~70HRC;

(2)硬质合金的性能特点

优点:硬质合金中高熔点、高硬度碳化物含量 高,热熔性好 ,热硬性好,切削速度高。 缺点:脆性大,抗弯强度和抗冲击韧性不强。 抗弯强度只有高速钢的1/3~1/2,冲击韧性只有 高速钢的1/4~1/35。 力学性能:主要由组成硬质合金碳化物的种类、 数量、粉末颗粒的粗细和粘化剂的含量决定。

模块一 金属切削加工基本知识

项目一 金属切削基础 任务一 切削运动和切削用量 1.切削运动 在切削加工中刀具与工件的相对运动,使刀具和工件之 间产生相对运动,称为切削运动。 1)主运动 由机床或人力提供的主要运动。 特点:切削速度最高,消耗功率最大。 如车削时工件的旋转运动,刨削时工件或刀具的往复运 动,铣削时铣刀的旋转运动等。

.

4.切削层参数 切削层是指在切削过程中,刀具的切削部分沿进 给方向在一次走刀中切除的工件材料层。 切削层参数包括切削层公称宽度bD、切削层公 称厚度hD和切削层公称横截面积AD,它的形状 和尺寸规定在刀具的基面中度量。

.

任务二 刀具角度 一、刀具切削部分的组成 前刀面Aγ、后刀面Aα、副后面Aα′、主切削刃S、 副切削刃S′ 、刀尖。 安装车刀时,规定刀尖 与工件中心等高,刀杆 中心线垂直于进给运动 方向。

2)进给运动 由机床或人力提供的运动,它使刀具和工件之间产生附 加的相对运动。 3)合成切削运动 由主运动和进给运动合成的运动,称为合成切削运动。

.

.

2.工件上的加工表面 切削加工时在工件上产生的表面。

待加工表面 工件上有待切除的表面。 已加工表面 工件上经刀具切削后产生的表面。 过渡表面 工件上由刀具切削刃形成的正在

切削的那一部分表面。

.

.

3.切削用量 切削用量是切削速度、进给量(或进给速度)和 背吃刀量的总称。 1)切削速度(Vc)是指在切削加工时,切削 刃上选定点相对于工件的主运动瞬时线速度。

Vc=πDn/1000

.

2)进给量(f)是指工件(或刀具)每回转一 周时,刀具(或工件)在进给运动方向上的 相对位移量。 3)背吃刀量(ap)指待加工表面和已加工表 面之间的垂直距离。

保证材料各向同性,减小热处理内应力和变形; 磨削加工性好,磨削效率比熔炼高速钢提高

2~3倍; 耐磨性好。 适于制造切削难加工材料的刀具、大尺寸刀具

(如滚刀和插齿刀),精密刀具和磨加工量大 的复杂刀具。

.

4.硬质合金 (1)硬质合金组成

硬质合金是由难熔金属碳化物和金属粘结剂经粉 末冶金方法制成。.Fra bibliotek几个平面

.

刀具静止角度 1)主偏角Kr 2)副偏角Kr′ 3)刃倾角λs 4)前角γo 5)后角αo 6)副后角αo′

.

.

.

.

刀具材料

3.1.1 刀具材料的基本要求

刀具材料需满足一些基本要求 :

刀具材料耐热性 是衡量刀具切削

(1)高硬度

性能的主要标 志 ,通常用高

(2)高强度与强韧性

温下保持高硬度 的性能来衡量,

(3)较强的耐磨性和耐热性 也称热硬性

(4)优良导热性

(5)良好的工艺性与经济性

.

(1)高硬度

刀具是从工件上去除材料,所以刀具材料 的硬度必须高于工件材料的硬度。

刀具材料最低硬度应在60HRC以上。 对于碳素工具钢材料,在室温条件下硬度

应在62HRC以上;高速钢硬度为63HRC~ 70HRC;硬质合金刀具硬度为89HRC~ 93HRC。

2.合金工具钢:(锰、铬、钨、硅) 常用的牌号有9SiCr、GCr15、CrWMn等。 切削温度≤600℃,硬度63 ~66HRC 主要用于制造低速手用工具,如丝锥绞刀等。

.

3.高速钢 (1)概念:

高速钢是一种含有钨、钼、铬、钒等合 金元素较多的工具钢 (2)性质: ①高速钢具有良好的热稳定性 ②高速钢具有较高强度和韧性 ③高速钢具有一定的硬度(63~ 70HRC)

.

(2)足够强度和韧性

刀具材料在切削时受到很大的切削力与冲击 力。

如车削45钢,在背吃刀量ap=4㎜,进给量f

=0.5㎜/r的条件下,刀片所承受的切削力达 到4000N,可见,刀具材料必须具有较高的强 度和较强的韧性。

一般刀具材料的韧性用冲击韧度aK表示,反

映刀具材料抗脆性和崩刃能力。

.

(3)高的耐磨性和耐热性

和耐磨性

.

(3)高速钢的分类 ①普通高速钢 A、钨系高速钢(简称 W18)

优点:钢磨削性能和综合性能好,通用性强。 缺点:碳化物分布常不均匀,强度与韧性不够

强,热塑性差,不宜制造成大截面刀具。 B、钨钼钢(将一部分钨用钼代替所制成的钢 )

优点:减小了碳化物数量及分布的不均匀性 。 缺点:高温切削性能和W18相比稍差。

.

(4)优良导热性

刀具导热性好,表示切削产生的热量容易 传导出去,降低了刀具切削部分温度,减 少刀具磨损。

刀具材料导热性好,其抗耐热冲击和抗热 裂纹性能也强。

.

(5)良好的工艺性与经济性

刀具不但要有良好的切削性能,本身还应 该易于制造,这要求刀具材料有较好的工 艺性,如锻造、热处理、焊接、磨削、高 温塑性变形等功能。

A、刀具耐磨性是刀具抵抗磨损能力。 一般刀具硬度越高,耐磨性越好。 刀具金相组织中硬质点(如碳化物、氮化物

等)越多,颗粒越小,分布越均匀,则刀具 耐磨性越好。 B、刀具材料耐热性是衡量刀具切削性能的主 要标志,通常用高温下保持高硬度的性能来 衡量,也称热硬性。 刀具材料高温硬度越高,则耐热性越好,在 高温抗塑性变形能力、抗磨损能力越强。

经济性也是刀具材料的重要指标之一,选 择刀具时,要考虑经济效果,以降低生产 成本。

.

3.1.2 刀具材料的种类和用途

1.碳素工具钢:(C=0.65%~1.35%) 常用的牌号有T8A、T10A、T12A等。 切削温度≤200℃,切削速度≤8m/min, 硬度60 ~65HRC 主要用于手用工具,如锉刀锯条等。

.

②高性能高速钢 优点:具有较强的耐热性,刀具耐

用度是普通高速钢的1.5~3倍 。

缺点:强度与韧性较普通高速钢低, 高钒高速钢磨削加工性差。

适合加工的零件:奥氏体不锈钢、高 温合金、钛合金、超高强度钢等难加 工材料。

.

③粉末冶金高速钢

优点:无碳化物偏析,提高钢的强度、韧性和 硬度,硬度值达69~70HRC;

(2)硬质合金的性能特点

优点:硬质合金中高熔点、高硬度碳化物含量 高,热熔性好 ,热硬性好,切削速度高。 缺点:脆性大,抗弯强度和抗冲击韧性不强。 抗弯强度只有高速钢的1/3~1/2,冲击韧性只有 高速钢的1/4~1/35。 力学性能:主要由组成硬质合金碳化物的种类、 数量、粉末颗粒的粗细和粘化剂的含量决定。

模块一 金属切削加工基本知识

项目一 金属切削基础 任务一 切削运动和切削用量 1.切削运动 在切削加工中刀具与工件的相对运动,使刀具和工件之 间产生相对运动,称为切削运动。 1)主运动 由机床或人力提供的主要运动。 特点:切削速度最高,消耗功率最大。 如车削时工件的旋转运动,刨削时工件或刀具的往复运 动,铣削时铣刀的旋转运动等。

.

4.切削层参数 切削层是指在切削过程中,刀具的切削部分沿进 给方向在一次走刀中切除的工件材料层。 切削层参数包括切削层公称宽度bD、切削层公 称厚度hD和切削层公称横截面积AD,它的形状 和尺寸规定在刀具的基面中度量。

.

任务二 刀具角度 一、刀具切削部分的组成 前刀面Aγ、后刀面Aα、副后面Aα′、主切削刃S、 副切削刃S′ 、刀尖。 安装车刀时,规定刀尖 与工件中心等高,刀杆 中心线垂直于进给运动 方向。