有机酯水玻璃自硬砂在大型铸钢件造型_芯_车间应用的分析_孙先明

型砂成型工艺的选择

砂型造型工艺的选择砂型造型工艺在铸件生产过程中占有十分重要的地位,它直接影响铸件的质量水平、生产成本、生产效率及环境污染程度。

砂型铸造方法可分为物理硬化造型方法和化学造型方法两大类。

物理硬化造型方法主要有粘土砂型、实型铸造、V法造型法、冷冻造型法等。

其中粘土砂型又分为湿型、干型和表干型。

实型造型和V法造型法属于无粘结剂方法(干砂),采用负压成型。

冷冻造型法则以水为粘结剂。

化学造型方法主要有:水玻璃砂型、树脂砂型等。

它们又都可分为加热硬化、自硬、吹气硬化等三种。

水玻璃为无机粘结剂,树脂为有机粘结剂,选择砂型造型工艺时,应遵循以下几项原则:1.应能保证铸件质量要求表1~3列出了砂型铸造各类合金铸件的质量公差、尺寸公差和表面粗糙度范围。

表1 砂型铸造的铸件质量公差等级/MT注:“+”为可以达到的粗糙度,“*”为采取特殊措施后方能达到的粗糙度。

目前广泛应用的造型工艺主要有粘土湿型砂工艺、CO2吹气硬化水玻璃砂工艺、有机酯自硬水玻璃砂工艺、酸自硬呋喃树脂砂工艺等。

近年来,酯硬化酚醛树脂自硬砂造型工艺也得到了一定程度的推广应用。

这些造型工艺的特点、对铸件质量的影响和适用范围分别简介如下:(1)粘土湿型砂工艺粘土湿型砂工艺的优点是:①所用原材料价格便宜,来源丰富。

②造型方便,砂型不必烘干,铸型生产周期短,效率高,易于实现大批量生产。

③回用砂中未脱水失效的膨润土与水混合后即能恢复强度,旧砂回用性好,回用设备投资少。

④经过长期应用,已经发展了一系列造型设备。

⑤一般造型所生产铸件的尺寸精度不亚于化学自硬砂,射压造型、气冲造型和静压造型等高压造型方法所生产的铸件尺寸精度可与熔模铸造相媲美。

粘土湿型砂不同机器造型方法所生产的铸件尺寸精度和表面粗糙度见表4。

由于上述优点,粘土湿型砂工艺在小型铸件特别是汽车、发动机、纺织机等各种大规模生产的铸铁件上得到了广泛的应用,其所占比例居各种铸型之首。

但是,粘土湿砂型在浇注时,砂型表面产生水分的汽化和迁移,使铸件容易产生气孔、夹砂、砂眼、胀砂、粘砂等缺陷。

铸钢件生产时采用的几种自硬砂的

铸钢件生产时采用的几种自硬砂的工艺性能的对比分析一.前言50多年来造型、制芯材料和工艺.在国内外有了长足的发展.特别是在生产铸铁件时.采用呋喃树脂砂取代粘土砂方面.显示了许多优越性.它已成为铸铁厂家进行技术改造的首选方案。

在铸钢件生产中.从20世纪50年代开始采用水玻璃砂.到20世纪70年代.由于采用水玻璃砂生产的铸钢件的尺寸精度和表面质量都差.尤其是型、芯砂的溃散性不好.清砂十分困难.旧砂不能再生回用等问题.没有得到较好的解决.于是.在某些重机厂、水泵厂和机车厂等的一些铸钢件改用了呋喃树脂砂。

到20世纪90年代末.又由于呋喃树脂砂生产的铸钢件易产生热裂等缺陷.以及磺酸固化剂热分解时产生的气体.导致铸钢件表面渗碳、渗硫.以及呋喃树脂砂环境污染等问题.使一些铸钢厂又开始采用酯硬化碱性酚醛树脂砂。

不过.直到今天.水玻璃砂造型、制芯工艺.还是铸钢件生产中最基本、用量最多的一种造型、制芯方法。

由于这三种自硬砂各有其优缺点.目前在我国这三种工艺并存.各厂都是根据本厂铸钢件生产的特点和批量.生产的现状和未来的要求等多方面进行综合考虑.而确定本厂的造型、制芯工艺。

例如.二重厂、广重厂等生产中使用了酯硬化碱性酚醛树脂砂.大重厂、沈重厂和一重厂等采用无氮呋喃树脂砂.其余的.包括铁道部下属的20多个机车车辆厂.还是采用水玻璃砂。

总之.人们总是希望能以较高的生产效率、较低的制造成本、较好的作业环境.生产出优质的铸钢件来.可是.到目前国内外还没有一种造型、制芯工艺能同时满足上述的全部要求.为此.下面将从生产效率、铸件质量、环境污染和制造成本等四个方面.对水玻璃砂、呋喃树脂砂和碱性酚醛树脂砂等三种自硬砂的工艺性能进行对比分析.以供参考。

二.生产效率目前在铸造生产中得到广泛应用的造型、制芯工艺有三大类:热硬砂(如热芯盒、覆膜砂等)、气硬冷芯盒砂(如三乙胺聚脲烷、CO2水玻璃砂、SO2呋喃树脂砂等)和自硬砂(如酯硬化碱性酚醛树脂砂、酸固化呋喃树脂砂、酯硬化水玻璃砂和胺固化聚脲烷砂等)。

铸钢件生产时采用的几种自硬砂的

铸钢件生产时采用的几种自硬砂的工艺性能的对比分析一.前言50多年来造型、制芯材料和工艺,在国内外有了长足的发展,特别是在生产铸铁件时,采用呋喃树脂砂取代粘土砂方面,显示了许多优越性,它已成为铸铁厂家进行技术改造的首选方案。

在铸钢件生产中,从20世纪50年代开始采用水玻璃砂,到20世纪70年代,由于采用水玻璃砂生产的铸钢件的尺寸精度和表面质量都差,尤其是型、芯砂的溃散性不好,清砂十分困难,旧砂不能再生回用等问题,没有得到较好的解决,于是,在某些重机厂、水泵厂和机车厂等的一些铸钢件改用了呋喃树脂砂。

到20世纪90年代末,又由于呋喃树脂砂生产的铸钢件易产生热裂等缺陷,以及磺酸固化剂热分解时产生的气体,导致铸钢件表面渗碳、渗硫,以及呋喃树脂砂环境污染等问题,使一些铸钢厂又开始采用酯硬化碱性酚醛树脂砂。

不过,直到今天,水玻璃砂造型、制芯工艺,还是铸钢件生产中最基本、用量最多的一种造型、制芯方法。

由于这三种自硬砂各有其优缺点,目前在我国这三种工艺并存,各厂都是根据本厂铸钢件生产的特点和批量,生产的现状和未来的要求等多方面进行综合考虑,而确定本厂的造型、制芯工艺。

例如,二重厂、广重厂等生产中使用了酯硬化碱性酚醛树脂砂,大重厂、沈重厂和一重厂等采用无氮呋喃树脂砂,其余的,包括铁道部下属的20多个机车车辆厂,还是采用水玻璃砂。

总之,人们总是希望能以较高的生产效率、较低的制造成本、较好的作业环境,生产出优质的铸钢件来,可是,到目前国内外还没有一种造型、制芯工艺能同时满足上述的全部要求,为此,下面将从生产效率、铸件质量、环境污染和制造成本等四个方面,对水玻璃砂、呋喃树脂砂和碱性酚醛树脂砂等三种自硬砂的工艺性能进行对比分析,以供参考。

二.生产效率目前在铸造生产中得到广泛应用的造型、制芯工艺有三大类:热硬砂(如热芯盒、覆膜砂等)、气硬冷芯盒砂(如三乙胺聚脲烷、CO2水玻璃砂、SO2呋喃树脂砂等)和自硬砂(如酯硬化碱性酚醛树脂砂、酸固化呋喃树脂砂、酯硬化水玻璃砂和胺固化聚脲烷砂等)。

大型铸钢件造型和制芯工艺的选用

大型铸钢件造型和制芯工艺的选用

苏见波;张景超;李岩岩

【期刊名称】《铸造工程》

【年(卷),期】2014(038)004

【摘要】简述了大型铸钢件造型和制芯工艺的现状,着重分析了碱性酚醛树脂砂、呋喃树脂砂和酯硬化水玻璃砂的造型工艺特点,从型砂配比、硬化性能、型砂性能、铸件质量、旧砂回用、劳动环保、经济评价和工艺评价等方面对三种型砂工艺进行了对比,为生产大型铸钢件时自硬砂造型和制芯工艺的选择提供参考.

【总页数】4页(P11-14)

【作者】苏见波;张景超;李岩岩

【作者单位】机械工业第六设计研究院有限公司,河南郑州450007;机械工业第六

设计研究院有限公司,河南郑州450007;机械工业第六设计研究院有限公司,河南郑

州450007

【正文语种】中文

【中图分类】TG221+.2

【相关文献】

1.树脂陶粒砂制芯工艺在铸钢件上的应用 [J], 李兴德

2.大型铸钢件造型工艺探讨 [J], 郜业见;董文波

3.大型铸钢件造型工艺探讨 [J], 李志勇;张文魁;拓雷锋

4.兴业股份大型铸钢件复合造型工艺技术成功开发 [J],

5.铸钢件树脂自硬砂造型、制芯自动线工艺 [J], 白文弟

因版权原因,仅展示原文概要,查看原文内容请购买。

改性水玻璃有机酯自硬砂的试验及应用

(3 )

<=% $’ — /0 22 /0 22

4

热加工

热 处 理" 锻 压" 铸 造! " # $ $ 年 第 $ 期 # !" ! ! !" # $ % & ’ ! ( ) * + , -. / 0 1 " 2 ( #

! ! ! ! ! ! !

铸! ! 造

!"#$%&’

从表中的粒度分布可了解到,适合生产的型砂粒度 , 主要集中在筛孔直径为 #$ %&’ ( #$ &)&** ( %# ( +# 目) 硅砂可使用量占总量的 ,#- ,符合原砂粒度标准。 测原砂粒度 的 目 的 是,原 砂 粒 形 好,粒 度 分 布 集 中,含泥量及微粉含量少,砂粒表面形貌好,有利于型 砂获得高的终强度。 原砂中 ./0& 含量高,砂子的耐火度就高,生产出的 铸件不易粘砂。 ( & ) 原砂含水量测定! 试验中所选用的仪器为 .12 双盘红外线烘干器。经过多次测定得出,原砂含水量在 #$ &- ( #$ %- 之间,符合标准原 砂 的 要 求( 含 水 量 3 #$ ’- ) 。 需注意的是,随着季节的变化,空气中的湿度会有 变化,对原砂的使用会有一定的影响,但只要保证原砂 入厂含水量合格,原砂使用中加以保护,原砂含水量是 可以得到控制的。 测原砂含水量的目的是,型砂中含水量较大时,硬 透性会变差,当超过一定值时,型砂终强度也会下降。

热加工

热 处 理" 锻 压" 铸 造! " # $ $ 年 第 $ 期 # !" ! ! !" # $ % & ’ ! ( ) * + , -. / 0 1 " 2 ( #

有机酯+CO2复合硬化水玻璃砂的生产工艺特性

有机酯+CO2复合硬化水玻璃砂的生产工艺特性瞿建银刘风雷[摘要]本文着重介绍了温州市开诚机械有限公司有机酯+CO2复合硬化水玻璃砂生产工艺特性。

关键词:有机酯硬化、CO2硬化、复合硬化、旧砂再生。

一、前言有机酯硬化水玻璃砂造型工艺是近几年发展起来的一种新型绿色环保的铸造工艺方法,相较于有机粘结剂的树脂砂,具有以下特点:1. 造型成本低。

水玻璃粘结剂价格低廉,市场价格波动小,从2003年至今,价格波动没有超出15%,而呋喃树脂砂中树脂的价格波动很大,导致型砂成本波动大,给企业营销增加困难。

2. 具有绿色环保的特点。

由于水玻璃是一种无机粘结剂,因此在造型、浇注过程中,不会产生SO2、苯、甲醛和二恶英等有害气体污染环境,是所有砂型铸造工艺中最理想的环保型的造型工艺。

3. 适宜采用干法再生,解决了传统水玻璃砂旧砂再生处理难的问题,进一步降低了造型生产成本。

二、水玻璃的硬化机理1. 水玻璃有机酯硬化剂的硬化原理。

水玻璃硬化机理分为化学硬化和物理硬化,有机酯硬化剂的硬化原理既含有化学硬化,也含有物理硬化,主要分为三个阶段:第一阶段,有机酯在碱性水溶液中发生水解,生成有机酸或醇。

化学反应式如下:R-COOR’+XH2O O H-RC00H+R’OH第二阶段,有机酯和水玻璃反应,使水玻璃模数升高,且整个反应过程为失水反应,当反应时水玻璃的粘度超过临界值,水玻璃便固化,化学反应式如下:Na2O•mSiO2•n H2O+XRCOOH⇌(1-X/2)Na2O•mSiO2•(n+X/2)H2O+XRCOONa以上两步总的反应式为:XRCOOR’+Na2O•mSiO2•n H2O+XH2O⇌(1-X/2)Na2O•mSiO2•(n+X/2)H2O+XR’OH+XRCOONa第三阶段,水玻璃进一步失水硬化。

由于反应产物的有机盐一般为结晶水化物,而生成的醇也要吸收溶剂水,再加上挥发失水,因此有机酯能使水玻璃模数、浓度升高到临界值以上,即可促进水玻璃的固化。

铸造厂的环评报告中废气部分

铸造厂的环评报告中废气部分。

I. 废气排放及主要污染物铸造厂运营后,主要的环境污染因子为造型、制芯、混砂、砂处理、电炉熔化、浇铸、振动落砂、抛丸清理等过程产生的工业粉尘和铸造烟尘,此外在浸漆过程和砂型涂料的涂敷过程中将产生少量的有机废气。

(1)、工业粉尘排放统计a、造型、制芯、砂处理工业粉尘统计本项目砂型铸造工艺中型砂的主要成分包括:硅砂、煤粉、水、粘土等,砂芯的成分主要为树脂覆膜砂。

因此工业粉尘的主要成分为二氧化硅尘、煤粉尘、粘土尘等。

根据类比调查,混砂、砂处理过程的粉尘产生量约为原料用量的0.05%,铸造每吨铸铁型砂原料用量约为5~10t。

估算工业粉尘量和产生源强根据类比调查,混砂、砂处理过程的工业粉尘的产生浓度,铸造厂对混砂、砂处理、振动落砂、造型、造芯等产尘量大的工序,采取了国际先进的生产线,对其实行封闭处理,同时采用除尘器对产生的粉尘进行收集处理,处理后的废气由不低于15m高的排气筒高空排放。

项目一般选用的除尘器为袋式除尘器,处理效率可达99%,能够满足《大气污染物综合排放标准》二级标准要求。

b、抛丸、清理工业粉尘统计经过振动落砂处理后的铸件表面还会粘附少量型砂,同时铸件表面较粗糙,不能够满足工艺要求,还需要通过抛丸机和磨光或抛光机进行表面清理,使铸件表面细腻发亮,达到上漆或电镀要求。

(2)、电炉熔化烟尘及废气的排放统计如果感应电熔炉中熔化的是纯净的铁水,那么电炉排放的只有干热空气,没有其他杂质;但是实际生产中,除了向电炉中加入生铁,同时还要添加废铁和一定的化学药剂(孕育剂),通常的孕育剂多采用硅铁,其中还含有钙、钡、锶、锰和锆等金属元素;而废铁上有时难免会有少量油类或漆类,因此,熔化过程中会排放一定的热烟废气,该废气的主要成分包括:烟尘和少量的一氧化碳、二氧化碳、聚酯树脂类有机废气等。

(3)、浇铸废气的排放统计在浇铸之前,为了避免铸件产生表面粗糙、机械粘砂、化学粘砂等现象,需要在砂型表面涂敷一层特制的涂料。

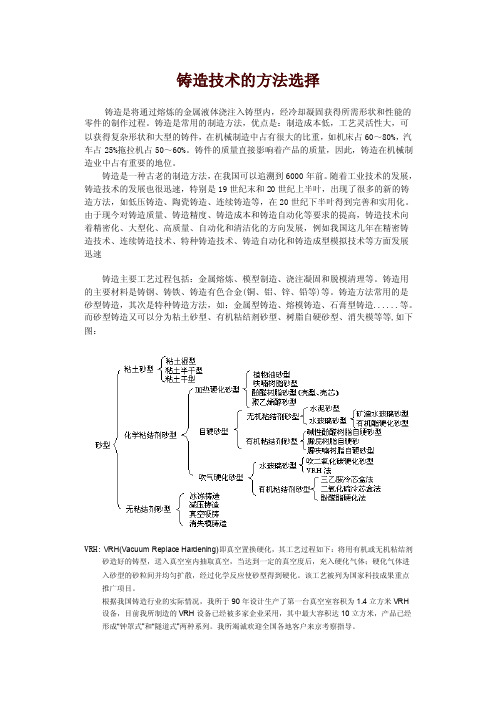

铸造技术的方法选择

铸造技术的方法选择铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程。

铸造是常用的制造方法,优点是:制造成本低,工艺灵活性大,可以获得复杂形状和大型的铸件,在机械制造中占有很大的比重,如机床占60~80%,汽车占25%拖拉机占50~60%。

铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。

铸造是一种古老的制造方法,在我国可以追溯到6000年前。

随着工业技术的发展,铸造技术的发展也很迅速,特别是19世纪末和20世纪上半叶,出现了很多的新的铸造方法,如低压铸造、陶瓷铸造、连续铸造等,在20世纪下半叶得到完善和实用化。

由于现今对铸造质量、铸造精度、铸造成本和铸造自动化等要求的提高,铸造技术向着精密化、大型化、高质量、自动化和清洁化的方向发展,例如我国这几年在精密铸造技术、连续铸造技术、特种铸造技术、铸造自动化和铸造成型模拟技术等方面发展迅速铸造主要工艺过程包括:金属熔炼、模型制造、浇注凝固和脱模清理等。

铸造用的主要材料是铸钢、铸铁、铸造有色合金(铜、铝、锌、铅等)等。

铸造方法常用的是砂型铸造,其次是特种铸造方法,如:金属型铸造、熔模铸造、石膏型铸造......等。

而砂型铸造又可以分为粘土砂型、有机粘结剂砂型、树脂自硬砂型、消失模等等,如下图:VRH: VRH(Vacuum Replace Hardening)即真空置换硬化,其工艺过程如下:将用有机或无机粘结剂砂造好的铸型,送入真空室内抽取真空,当达到一定的真空度后,充入硬化气体;硬化气体进入砂型的砂粒间并均匀扩散,经过化学反应使砂型得到硬化。

该工艺被列为国家科技成果重点推广项目。

根据我国铸造行业的实际情况,我所于90年设计生产了第一台真空室容积为1.4立方米VRH 设备,目前我所制造的VRH设备已经被多家企业采用,其中最大容积达10立方米,产品已经形成“钟罩式”和“隧道式”两种系列。

我所竭诚欢迎全国各地客户来京考察指导。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有机酯水玻璃自硬砂在大型铸钢件造型 (芯 )车间应用的分析

孙先明 杜学民 朱喜斌 杨洪旭 (黑龙江齐齐哈尔市: 161042中国第一重型机械集团公司 )

摘 要: 有机酯水玻璃自硬砂工艺 ,是近些年来发展较快的造型 (芯 )工艺方法之一。 它克服了 普通水玻璃砂旧砂溃散性差的缺点 ,具有生产效率高、污染少、经济效益高等优点。通过对几种造型 (芯 )工艺在大型铸钢件生产应用的对比后认为 ,用有机酯水玻璃砂工艺更新改造原造型 (芯 )工艺 , 是这类铸造车间技术改造的主导方向。

2 酯硬化水玻璃自硬砂应用的可行性分析 在 80年代末 ,铸钢分厂引进了树脂砂造型 (芯 )

工艺 , 并以此改造了 大型工部 18m 跨内的 生产场 地。但生产应用表明 ,树脂砂工艺所带来的铸钢件质 量问题、有害气体对环境污染问题 ,短期内都难以解 决 ; 从 1989年起又转向了有机酯硬化水玻璃自硬砂 的研究与应用。 1994年 ,采用有机酯水玻璃自硬砂 型 (芯 )成功地生产出 300MW 汽轮机高中压外缸体 上半体 ,自此使该工艺在大型工部的应用日益走向 成熟和完善。目前 ,该工部采用的是以有机酯水玻璃 自硬砂为主 ,树脂砂、 CO2 -水玻璃砂和粘土砂为辅的 造型 (芯 )生产工艺 ,收到较满意的效果。有机酯水玻 璃自硬砂工艺与其余三种工艺的应用对比结果如下: 2. 1 技术性与经济性的对比

a. 酯硬化水玻璃自硬砂是通过外加有机酯硬 化剂硬化的 ,造好的型 (芯 )在正常的温度下不需要 再加热即可实现对其硬化。

b. 在生产条件限定的硬化时间范围内 ,可以通 过采用 SS-10、 SS-20、 SS-30不同型号 的有机酯 及 2. 5~ 2. 9不同 模数的改性水 玻璃 ,以 达到调整 型 (芯 )砂硬化速度的效果。

当所用型 (芯 )砂重量与生产铸钢件重量之比按 1. 6∶ 1计算 ; 树脂砂、有机酯水玻璃自硬砂及 CO2水玻璃砂不考虑旧砂再生回用 ,粘土砂按 70% 考虑 回收做背砂。 生产每吨铸钢件所用型 (芯 )砂的成本 价格为: 树脂砂铸件 721. 6元 /t; 有机酯水玻璃自硬 砂铸件 408元 / t; CO2-水玻璃砂铸件 648元 /t; 粘土 砂铸件 < 128元 /t。

组分名称

表 1 四种型 (芯 )砂的组分与配比 树脂砂 酯 -水玻璃砂 CO 2-水玻璃砂 粘土砂

组 分 加 入 量 %

硅砂 树脂 固化剂 硅烷 水玻璃 有机酯 粘土

水

100 1. 5 0. 5 0. 045 — — — —

100 — — — 3. 5

0. 35 — —

100

100

—

—

—

—

如图所示。 车间内设有大型造型地坑 5个 ,其规格 为: 1号地坑 11. 5m× 8. 6m× 3. 5m; 2号地坑 10m × 6m× 4m; 3号地坑 9. 5m× 5m× 3. 9m; 4号地坑 13m× 11m× 5. 5m; 5号地坑 8m× 5. 8m× 2m。其中

大型工段车间平面布置图 1. S2820移动式 双臂树脂砂混 砂机 2. S2520固 定式双 臂树 脂砂 混砂机 3. S206碗 形树 脂混 砂机 4. S2540 固定式双臂水玻璃砂混砂机

b. 采用新型单侧大燃烧室、束放型中下侧反射 供热结 构 ,铸 件正向 受热、炉温均 匀、保 温温差 ± 25℃ ,铸件退火质量好。加之采用结构合理的保温墙 体 ,热效率可达 23. 2% 。

c. 应用往复炉排燃煤机时 ,燃烧空气过剩系数 T可取小值 ,T= 1. 2即可。

d. 应用机械喷射排烟 ,烟色黑度小于林格曼 1 级 ,粉尘排放浓度满足国家环保规定指标。

有机酯水玻璃自硬砂属于无机粘结剂砂种 ,无 毒性、无刺激性 ,是目前较佳的造型 (芯 )材料。 用其 更新改造粘土砂、 CO2 -水玻璃 砂及树脂砂工艺 ,是 现阶段最佳的工艺方法 ,也是目前大型铸钢件生产 车间近期改造的主导工艺方向。

3 车间的布置及设备的选用 铸钢分厂大型工部经技术改造后车间平面布置

—

—

一般

差

吸湿性

不吸湿 基本不吸湿 吸湿

吸湿

对操作者水平要求 低

低

一般

高

清理与落砂情况

最易

易

最差

一般

生产效率 所用涂料种类

高 醇基

高 醇基、水基

低 醇基

较低 水基

原材料气味

有剌激性 无剌激性 无剌激性 无剌激性

对触摸者皮肤影响 有腐蚀性 无影响 无影响 无影响

比计 ,每吨型 (芯 )砂价格是: 树脂砂 451元 / t; 有机 酯水玻璃自硬砂 255元 /t; CO2-水玻璃砂 405元 / t; 粘土砂 128元 /t。

当原材料按如下现行价计算: 硅砂 135元 / t; 树 脂 20000元 /t;固化剂 5000元 /t; 硅烷 150000元 /t; 改性水玻璃 2200元 / t; 有机酯 15000元 / t; CO2 气 60元 /瓶 ; 粘土 60元 /t。按表 1所列四种型 (芯 )砂配

— 46 —

四种型 (芯 )砂所用 原材料配比重 量如表 1所 列 ; 型砂的性能及使用技术指标如表 2所列。

四种型 (芯 )砂所需原材料来源皆有保证。 由于 各自对原材料的要求不同 ,相比之下粘土砂和 CO2水玻璃砂对原材料的品位要求较低 ,树脂砂要求最 高 ,有机酯水玻璃砂则居中。 另外 ,各种型 (芯 )砂所 需原材料价格不同 ,使其使用经济性差别很大。

1 有机酯水玻璃自硬砂工艺的特点 在 50年代初 , 水玻璃作为一种型 (芯 )砂粘结

剂 ,而被引入铸造生产。 40多年来 ,水玻璃砂围绕型 (芯 )硬化方法的不断更新而发展 ,历经几个不同的

收稿日期: 1997— 10— 19

发展阶段 ,从气体硬化、加热硬化、真空硬化、固态或 液态促硬剂硬化的演变过程。 致使型砂强度不断提 高、旧砂溃散性得到改善 ,其综合工艺性 能越来越 好 ,作业环境更加优化。至今已发展成酯硬化水玻璃 砂造型 (芯 )工艺 ,应用范围在日益扩大。酯硬化水玻 璃砂工艺的主要特点是:

应用技术— — 有机酯水玻璃自硬砂在大型铸钢件造型 (芯 )车间应用的 分析 2 /1998 中国铸造装备与技术

方的调整问题。相对而言 ,有机酯水玻璃自硬砂工艺 更易于掌握。 从而保证了生产工艺的顺利承接。 2. 3 发展前景的对比

随 着 工业 生 产 向无 污 染、 低 能 耗和 低 成 本方 向 发展步伐的加快 ,树脂砂的应用和发展在一定程度 上受到了限制。 如 ,前苏联在 1980年用水玻璃砂造 型生产铸件 250万 t ,而树脂砂型生产铸件 10万 t; 1990年用水玻璃砂型生产铸件 375t,树脂砂型铸件 仅在 37万 t 左右。 但从目前情况看 ,树脂砂也正向 无污染方向发展 ,前景看好 ,特别是在国外吹气硬化 树脂砂发展较快 ,国内对其研究亦有进展 ,但预计其 成本也将会有所提高。

主题词: 铸造车间技术改造 有机酯水玻璃自硬砂 工艺可行性分析 混砂设备

中国第一重型机械集团公司铸钢分厂 ,经过多 年对有机酯水玻璃自硬砂在大型铸钢件生产中的应 用实践 ,基本掌握了用其造型 (芯 )工艺。它的应用显 著地降低了造型材料成本、铸件废品率和对作业环 境的污染。由于采用专门的机械化生产设备 ,亦明显 地改变了整个车间的铸造生产工艺结构。

— 45 —

应用技术— — 有机酯水玻璃自硬砂在大型铸钢件造型 (芯 )车间应用的 分析 2 /1998 中国铸造装备与技术

c. 型 (芯 )的终强度和表面安定 Nhomakorabea高。 造好的型 (芯 )放置 24h后 ,其抗压强度值在 3M Pa以上、表面 安定性值达 98% 。

d. 型 (芯 )砂具有较小或无湿强度 ,流动性好。 为满足造型 (芯 )所需的捣实工作量小。

e. 型 (芯 )砂的吸湿性低 ,水分含量小。 型 (芯 ) 砂的水分含量一般取决于原砂水分及加入水玻璃所 带入的水 ,型 (芯 )放置 24h后水分含量≤ 3% 。 可直 接用于浇注而不用烘干。

f. 组装的铸型有利于获得无粘砂、冲砂、裂纹、 砂眼、变形、气孔和缩松缺陷的铸件。

g. 铸件落砂与清理容易。 h. 工艺对操作者的技术水平要求不高。 i. 采用该工艺的生产各阶段 ,铸型向周围环境 排放出的毒性物质少。 j. 造型材料无刺激性气味 ; 所用的有机酯、改性 水玻璃及硅砂等组分 ,即使直接触摸亦不会对皮肤 造成任何伤害。原材料成本较低 ,并具备长期采用该 种型 (芯 )砂所需原材料的货源基地和生产能力。

Sun Xianming, Du Xuemin, Zhu Xibin et al. Analysis of Appl ication of Organic Ester Sodium Silicate Sel f-Hardening-Sand in Large Steel Castings. Wit h hi gh pro ductiv it y and low er contaminatio n and i mprov ement on col la psibi li ty , the o rganic est er sodium si licat e self -ha rdening-sa nd technolog y has becom e o ne o f the fast develo pi ng moldi ng m ethod recent ly, which has been considered the main tendency of technical t ransf orm atio n of larg e steel casti ng s sho ps through compari son w it h several moldi ng t echno logies used i n such sho ps.